Académique Documents

Professionnel Documents

Culture Documents

CECO-5600 Guide Assemblage 2015 WEB PDF

Transféré par

Nasri AbderrazekTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

CECO-5600 Guide Assemblage 2015 WEB PDF

Transféré par

Nasri AbderrazekDroits d'auteur :

Formats disponibles

Guide de conception des assemblages

pour les charpentes en bois

cecobois remercie Ressources naturelles Canada et le ministère

des Forêts, de la Faune et des Parcs du Québec pour leur contribution

financière à la réalisation de ce guide.

Avant-propos

Ce guide technique a pour but d’assister les ingénieurs et les architectes dans la conception d’assemblages

pour le gros bois d’œuvre, le bois de charpente composite et le bois lamellé-collé utilisés dans des construc-

tions non résidentielles. On y présente les généralités relatives au matériau bois ainsi qu’aux moyens d’assem-

blage. Il inclut également les principes de conception, les différentes normes de calcul utilisées et plusieurs

exemples de calculs.

Remerciements

Les conseillers techniques de cecobois remercient les spécialistes suivants pour leurs commentaires construc-

tifs sur les divers aspects techniques de ce guide :

• Julie Frappier, ing., Nordic Bois d’ingénierie

• Sébastien Gilbert, Goodlam et Produits de bois d’ingénierie

• Mohammad Mohammad, FPInnovations

• Alexander Salenikovich, Université Laval

Les images techniques ont été réalisées à l’aide du logiciel Cadwork.

Responsabilités du lecteur

Bien que ce guide ait été conçu avec la plus grande exactitude conformément à la pratique actuelle du calcul

des structures en bois, le Centre d’expertise sur la construction commerciale en bois n’est nullement respon-

sable des erreurs ou des omissions qui peuvent découler de l’usage du présent guide. Toute personne utilisant

ce guide en assume pleinement tous les risques et les responsabilités. Toute suggestion visant l’amélioration

de notre documentation sera grandement appréciée et considérée dans les versions futures.

Guide de conception des assemblages pour les charpentes en bois i

Table des matières

Avant-propos i

Remerciements i

Responsabilités du lecteur i

Liste des tableaux iv

Liste des figures iv

1 Centre d’expertise sur la construction commerciale en bois 1

2 Avantages environnementaux de la construction en bois 2

3 Propriétés du bois 3

3.1 Structure anatomique 3

3.2 Propriétés mécaniques 4

Anisotropie 4

Compression et traction parallèle au fil 4

Compression perpendiculaire au fil 5

Traction perpendiculaire au fil 5

Résistance à l’enfoncement 6

Variabilité 6

Facteurs de modification 6

3.3 Produits 6

Bois d’œuvre 6

Bois d’ingénierie 7

3.4 Performance au feu 8

3.5 Variations dimensionnelles 8

Hygroscopicité du bois 8

Retrait et gonflement 8

Séchage du bois 9

3.6 Durabilité 10

4 Propriétés de l’assemblage 11

4.1 Résistance mécanique 11

Résistance et comportement 12

Vérification des éléments en acier 13

Géométrie de l’assemblage 13

Performance sismique 16

4.2 Effets de l’humidité 17

4.3 Résistance à la dégradation 18

4.4 Résistance au feu 19

Assemblages non protégés 19

Assemblages protégés 20

ii Guide de conception des assemblages pour les charpentes en bois

4.5 Principes de conception 23

Étalement des connecteurs 23

Excentricités 23

Résistance perpendiculaire au fil 24

Combinaison des moyens d’assemblage 24

Facilité de mise en place 25

Simplicité 25

Esthétisme 25

Coûts 25

5 Assemblages mécaniques 25

5.1 Boulons et goujons 25

Généralités 25

Spécificités techniques 26

Calcul de la résistance 27

Exemples 32

5.2 Tire-fonds et vis 53

Généralités 53

Spécificités techniques 53

Calcul de la résistance 54

Exemples 55

5.3 Rivets 66

Généralités 66

Spécificités techniques 66

Calcul de la résistance 67

Exemples 68

5.4 Clous et pointes 73

Généralités 73

Spécificités techniques 73

Calcul de la résistance 74

Exemples 74

5.5 Goujons forcés 79

Généralités 79

Spécificités techniques 79

Calcul de la résistance 79

5.6 Nouveaux connecteurs 80

Vis à double filetage 80

Vis et goujons auto-taraudeurs 80

Connecteurs métalliques intégrés 81

Barres insérées collées 83

Guide de conception des assemblages pour les charpentes en bois iii

6 Assemblages par contact 84

6.1 Embrèvements 84

Généralités 84

Calcul de la résistance 85

7 Exemple de calcul complet 88

8 Références 95

Liste des tableaux

Tableau 1 Teneur en humidité d’équilibre (THE) des éléments en bois 9

Tableau 2 Teneur en humidité des produits en bois au moment de l’installation 10

Tableau 3 Largeur bst minimale en fonction de la résistance au feu 20

Tableau 4 Largeurs minimales pour protéger les plaques métalliques 21

Tableau 5 Diamètre des trous 53

Liste des figures

Figure 1 www.cecobois.com 1

Figure 2 Cycle de vie des matériaux de construction 2

Figure 3 Comparaison des émissions de GES dues à la fabrication d’une poutre de 7,3 m

supportant une charge de 14,4 kN/m 3

Figure 4 Structure microscopique d’un bois résineux 3

Figure 5 Efforts exercés parallèlement à l’axe de l’arbre 4

Figure 6 Efforts exercés parallèlement au fil 4

Figure 7 Efforts exercés perpendiculairement au fil 5

Figure 8 Configurations propices à la traction perpendiculaire au fil 5

Figure 9 Résistance à l’enfoncement du bois 6

Figure 10 Bois lamellé-collé générique 7

Figure 11 Bois lamellé-collé propriétaire 7

Figure 12 Bois de placages stratifiés (LVL) 7

Figure 13 Bois de copeaux parallèles (PSL) 7

Figure 14 Bois de copeaux longs laminés (LSL) 7

Figure 15 Couche de carbonisation 8

Figure 16 Teneur en humidité d’équilibre du bois 8

iv Guide de conception des assemblages pour les charpentes en bois

Figure 17 Influence de la teneur en humidité sur les changements dimensionnels du bois 9

Figure 18 Phénomène de retrait et de gonflement selon le sens du bois 9

Figure 19 Retrait des éléments en bois dû au séchage 10

Figure 20 Configuration des assemblages selon le type d’effort 11

Figure 21 Courbe charge – déformation pour différents types d’assemblages 12

Figure 22 Éléments métalliques utilisés pour les assemblages 14

Figure 23 Distances minimales 15

Figure 24 Définition du nombre de files 16

Figure 25 Courbe d’hystérésis représentant le comportement ductile d’un assemblage acier-bois 17

Figure 26 Courbe d’hystérésis d’un assemblage 17

Figure 27 Détail d’assemblage permettant de limiter l’impact d’un éventuel retrait du bois 18

Figure 28 Prévoir un assemblage qui facilite l’écoulement de l’eau et le séchage du bois 18

Figure 29 Exigences dimensionnelles relatives à la protection des plaques d’acier 21

Figure 30 Longueurs d’assemblages pour une charge équivalente 23

Figure 31 Situations à éviter : différentes causes d’excentricités dans un assemblage 24

Figure 32 Situations à éviter : appui en porte-à-faux, charge sous la poutre ou imprécision dans un joint 24

Figure 33 Goujon et boulon soumis à un chargement latéral 26

Figure 34 Distances et espacements minimaux pour les boulons et les goujons 27

Figure 35 Modes de ruptures ductile et fragile nécessitant une vérification 27

Figure 36 Modes de rupture ductile d’un assemblage par goujons reliant trois membrures de bois 28

Figure 37 Modes de rupture ductile unitaires selon le modèle européen 29

Figure 38 Épaisseurs t1 et t2 selon la disposition 29

Figure 39 Coefficient K LS selon les conditions de cisaillement 30

Figure 40 Valeur de a cr 30

Figure 41 Effort de cisaillement induit dans une poutre en fonction de la position de P 31

Figure 42 Utilisation du tire-fond 53

Figure 43 Préperçage des vis 54

Figure 44 Profondeur de pénétration et épaisseur des éléments minimaux 54

Figure 45 Modes de rupture ductile unitaires selon le modèle européen 54

Figure 46 Rivets 66

Figure 47 Rigidité des rivets vs disques de cisaillement 66

Figure 48 Fibres comprimées dans une membrure après l’insertion des rivets 66

Figure 49 Séquence de positionnement des rivets 67

Figure 50 Différents types de clous de construction 73

Figure 51 Goujon forcé 79

Figure 52 Usages des vis à double filetage 80

Figure 53 Vis auto-taraudeuses 80

Guide de conception des assemblages pour les charpentes en bois v

Figure 54 Goujons auto-taraudeurs 81

Figure 55 Appareils de pose pour vis auto-taraudeuses 81

Figure 56 Système Bertsche BS 81

Figure 57 Application du système Bertsche BS – Pont d’Avoudray et Expo-Dach à Hannovre 82

Figure 58 Connecteur In-duo® 82

Figure 59 Connecteur NHT® 82

®

Figure 60 Système IdeFix 82

Figure 61 Assemblages par tiges insérées collées – Pont de Crest 83

Figure 62 Assemblage rigide par barre insérée collée 83

Figure 63 Charpente et joints traditionnels 84

Figure 64 Principaux types d’embrèvements 84

Figure 65 Embrèvement simple – Influence de l’angle de coupe 85

Figure 66 Longueur d’extrémité résistant au cisaillement longitudinal 85

Figure 67 Reprise de la composante verticale de la charge 86

Figure 68 Embrèvement arrière 86

Figure 69 Traction perpendiculaire au fil dans un embrèvement arrière mal conçu 86

Figure 70 Embrèvement double 87

vi Guide de conception des assemblages pour les charpentes en bois

1 Centre d’expertise sur la construction

commerciale en bois

Le Centre d’expertise sur la construction commerciale en bois (cecobois) est un organisme à but non lucratif

dont la mission est d’appuyer sans frais les promoteurs, les développeurs ainsi que les firmes d’ingénieurs et

d’architectes en matière d’utilisation du bois dans les constructions non résidentielles au Québec.

cecobois est votre ressource première afin d’obtenir :

• des références sur les produits du bois, leurs propriétés et les fournisseurs ;

• des conseils techniques en matière de faisabilité d’utilisation dans les projets commerciaux ;

• des renseignements et des services sur des solutions constructives en bois.

Vous êtes promoteur, ingénieur ou architecte ? cecobois peut vous renseigner sur :

• l’interprétation du Code du bâtiment ;

• la démarche à suivre pour concevoir un bâtiment en bois ;

• les possibilités d’utilisation du bois en construction commerciale, industrielle ou institutionnelle ;

• les produits de structure, les bois d’apparence et les parements disponibles ;

• les propriétés mécaniques du bois et des bois d’ingénierie ;

• les outils et les manuels de calcul des structures disponibles ;

• les solutions constructives en bois appropriées ;

• les avantages du bois du point de vue des impacts environnementaux ;

• l’analyse du cycle de vie des matériaux, des bâtiments ou des systèmes de construction.

Visitez notre site Internet

www.cecobois.com

afin d’obtenir une vaste

gamme d’information

sur la construction non

résidentielle en bois,

des nouvelles, des fiches

techniques et des outils

de conception en ligne

(figure 1).

FIGURE 1 • www.cecobois.com

Guide de conception des assemblages pour les charpentes en bois 1

2 Avantages environnementaux

de la construction en bois

Dans un monde sensibilisé à l’environnement, le bois est L’analyse du cycle de vie quantifie les impacts qu’un

un matériau de premier choix. Il a beaucoup à offrir pour produit, un procédé ou une activité a sur l’environnement

améliorer la performance environnementale globale au cours de sa vie, à l’aide d’une méthode reconnue

des bâtiments. L’utilisation du bois permet de réduire scientifiquement. Elle considère l’ensemble des étapes

la trace environnementale en matière notamment de allant de l’extraction des matériaux, la transformation,

consommation d’énergie, d’utilisation des ressources le transport, l’installation, l’utilisation, l’entretien jusqu’à

ainsi que de pollution de l’eau et de l’air. l’élimination finale ou la réutilisation (figure 2). L’ana-

lyse du cycle de vie des matériaux est un outil précieux

Toutes les activités humaines ont des répercussions sur

pour quantifier le caractère écologique des projets de

notre environnement immédiat et il est pratiquement

construction et soutenir les systèmes de certification

impossible de construire un bâtiment n’ayant aucun

environnementale des bâtiments.

impact écologique. Les concepteurs et les construc-

teurs de bâtiments sont cependant de plus en plus L’évaluation de l’ensemble des impacts qu’ont les

conscients de l’importance de leurs choix pour bâtiments sur l’environnement est une tâche complexe

réduire l’empreinte environnementale des bâtiments et un défi de taille. L’Institut ATHENA a mis au point

sur le monde qui nous entoure. C’est pourquoi ces un outil permettant de calculer les impacts directs sur

décideurs adoptent majoritairement des concepts de l’environnement de différentes techniques de construc-

« construction écologique » et optent pour des solu- tion. Le logiciel ATHENA impact estimator (ATHENA™)

tions visant à réduire la consommation d’énergie, à est un instrument d’évaluation environnementale

favoriser l’emploi de matériaux renouvelables et à limi- basé sur l’analyse du cycle de vie qui s’adresse princi-

ter la pollution causée par la fabrication des différents palement aux professionnels de la construction.

produits.

SÉQUESTRATION EXTRACTION DES RESSOURCES

TRANSFORMATION

FIN DE VIE

Le cycle

de vie

des produits

du bois

DÉMOLITION CONSTRUC TION

UTILISATION ET ENTRETIEN

FIGURE 2 • Cycle de vie des matériaux de construction

2 Guide de conception des assemblages pour les charpentes en bois

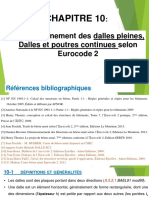

Émissions de GES (kg equ. CO2)

Une récente étude réalisée par cecobois a permis de

comparer le potentiel de réchauffement climatique d’une

poutre en bois d’ingénierie de 7,3 m de portée suppor-

tant une charge non pondérée de 14,4 kN/m. Dans la

figure 3, l’équivalent d’émission de CO2 représente le

potentiel de réchauffement climatique obtenu lors de

l’analyse du cycle de vie à l’aide du logiciel ATHENA™.

Cette étude démontre que la poutre en bois d’ingénierie

Séquestration de CO2

émet près de 6 fois moins de GES que celle en béton et

environ 4 fois moins que celle en acier.

Le procédé de fabrication du bois de construction

requiert en effet moins d’énergie et est beaucoup

moins polluant que d’autres matériaux ayant davan-

tage d’impacts sur l’environnement. De plus, l'arbre

séquestrant du CO2 dans le bois au cours de sa

croissance, son bilan carbone total peut être considéré

comme positif.

1. Émissions de GES, calculées lors d’une analyse du cycle de vie

L’utilisation du bois en construction contribue aussi à l’aide du logiciel ATHENA TM 4.1.11

à l’efficacité énergétique du bâtiment, car sa faible 2. Estimé en fonction de la composition du bois pour une masse

conductivité thermique permet de réduire efficacement volumique de 500 kg/m3

les ponts thermiques dus à la structure. FIGURE 3 • Comparaison des émissions de GES

Respectueux de l’environnement, les éléments en bois dues à la fabrication d’une poutre1 de 7,3 m supportant

une charge de 14,4 kN/m

d’ingénierie permettent une meilleure utilisation de

la ressource en employant des arbres de plus petits

diamètres pour fabriquer un produit de haute qualité.

3 Propriétés du bois

Le bois, de par sa composition cellulaire, présente des au printemps et de cellules plus denses produites au

propriétés uniques qui le distinguent des autres maté- cours de l’été. Sa structure anatomique confère au bois

riaux de construction. Ses propriétés anisotropes (qui d’intéressantes propriétés mécaniques. L’hygroscopi-

diffèrent selon l’axe d’observation) et son hygroscopi- cité du bois le rend toutefois sensible à l’eau, propriété

cité (aptitude à absorber l’humidité) affectent directe- qui doit être prise en considération au moment de la

ment les caractéristiques physiques et mécaniques du conception pour assurer la longévité des constructions

bois. Quoi qu’elles soient inflammables, les construc- en bois.

tions en gros bois d’œuvre offrent cependant de bon-

nes performances en cas d’incendie. Bois d’été

Cerne annuel Bois de

Une bonne compréhension de ce matériau et de ses printemps

particularités est essentielle à la conception des as-

semblages afin de permettre un comportement prévi-

sible des structures. Cellules

(trachéides

longitudinales)

3.1 Structure anatomique

Direction

Le bois est formé d’un ensemble de cellules principa- longitudinale

lement orientées dans le sens longitudinal du maté- (parallèle au fil)

Direction

riau. Sa structure interne pourrait être comparée à radiale

une multitude de petits tubes collés les uns aux autres

(figure 4). Les conditions de croissance influençant

Direction tangentielle

la disposition et la densité de ces cellules, les cernes

annuels sont formés de cellules plus aérées produites FIGURE 4 • Structure microscopique d’un bois résineux

Guide de conception des assemblages pour les charpentes en bois 3

3.2 Propriétés mécaniques

Grandement influencées par la structure interne du

bois, les propriétés mécaniques varient selon la direc-

tion d’application de la charge par rapport à son fil

(sens des fibres). Cette anisotropie est causée prin-

cipalement par des modes de rupture qui diffèrent

selon le type de chargement et son orientation. Les

propriétés mécaniques du bois sont aussi liées à sa

densité, à sa teneur en humidité, à la durée de char-

gement ainsi qu’aux différents traitements du bois.

Anisotropie

Pour bien résister aux principaux efforts au cours de

sa croissance dans l’arbre, le bois est formé d’un

ensemble de cellules orientées dans le sens longitu-

dinal du matériau (figure 5). Du fait de cet alignement

des fibres, le bois est un matériau qui offre une résis-

tance différente selon la direction de chargement. La FIGURE 5 • Efforts exercés parallèlement à l’axe de l’arbre

résistance parallèle au fil, en compression comme en

traction, est considérablement supérieure à la résis-

tance perpendiculaire au fil. La résistance au char- COMPRESSION PARALLÈLE AU FIL

gement oblique se situe entre la résistance parallèle

et la résistance perpendiculaire. De plus, le mode de

rupture associé à chaque type de chargement varie

en fonction de son sens d’application. On considère

globalement qu’une sollicitation en traction ou en ci-

saillement mènera à une rupture fragile alors qu’une CELLULE

sollicitation en compression offrira un comportement DE BOIS

(GROSSIE)

plus ductile, en raison de l’enfoncement du bois.

Compression et traction parallèle au fil

En raison de l’orientation de ses fibres, le bois offre

une très bonne résistance aux contraintes de com-

pression et de traction parallèles au fil (figure 6). La TRACTION PARALLÈLE AU FIL

possibilité de flambage d’un élément long et mince

peut toutefois réduire la résistance en compression

et doit être considérée dans le calcul des éléments

porteurs. Pour les structures en gros bois d’œuvre ou

d’ingénierie, les efforts en compression sont habituel-

lement préférables aux efforts en traction, en raison CELLULE

des assemblages. DE

D BOIS

(GROSSIE)

(G

FIGURE 6 • Efforts exercés parallèlement au fil

4 Guide de conception des assemblages pour les charpentes en bois

Compression perpendiculaire au fil sur un encorbellement, etc. Une conception adaptée

de l’assemblage permettra donc de limiter la présence

La compression perpendiculaire au fil, souvent causée

de traction perpendiculaire, ou de prévoir des méthodes

par des charges concentrées aux appuis, est infé-

pour renforcer les zones sollicitées. Plusieurs exemples

rieure à la résistance parallèle car elle tente d’écra-

sont présentés dans le Guide de bonnes pratiques

ser les petits tubes que sont les cellules du bois. La

pour la construction commerciale en gros bois d’œuvre

résistance en compression perpendiculaire est sou-

ou d’ingénierie produit par cecobois.

vent sollicitée dans les assemblages, aux points de

jonction d’une structure. Des plaques en acier ou en

bois peuvent être utilisées pour augmenter la surface COMPRESSION PERPENDICULAIRE AU FIL

d’appui et ainsi diminuer les contraintes de compres-

sion perpendiculaire au fil (figure 7).

Le comportement du bois soumis à une charge per-

pendiculaire au fil varie cependant d’une situation à

l’autre selon des critères de disposition précis. Plu-

sieurs investigations ont mis en évidence l’influence

de différents facteurs, dont le nombre de bordures

mises à contribution, la longueur d’appui, le facteur

de surface et l’importance de la direction du grain CELLULE

DE BOIS

(Madsen, 2000). Il a été démontré que la simple (GROSSIE)

équation effort/aire d’appui ne représentait pas tou-

jours le comportement véritable et des facteurs de

modifications ont été inclus dans la norme de calcul

TRACTION PERPENDICULAIRE AU FIL

de charpentes en bois à cet effet (CSA O86, 2009).

Traction perpendiculaire au fil

La traction exercée perpendiculairement au fil cherche

à décoller les fibres du bois les unes des autres

(figure 7). Les contraintes en traction perpendiculaire

au fil peuvent entraîner le fendage du bois et pro-

voquer une rupture brusque et imprévisible qui se

produit le plus souvent à proximité des systèmes de CELLULES

DE BOIS

connexion (figure 8). Une bonne compréhension du (GROSSIES)

phénomène aidera le concepteur à éviter les détails à

risque, tels que la présence d’une charge suspendue

dans la partie inférieure d’une poutre, une attache

soumise au retrait différentiel, l’excentricité d’un effort FIGURE 7 • Efforts exercés perpendiculairement au fil

Fissure

FIGURE 8 • Configurations propices à la traction perpendiculaire au fil

Guide de conception des assemblages pour les charpentes en bois 5

Résistance à l’enfoncement Variabilité

La résistance à l’enfoncement, aussi appelée résis- Le bois étant un matériau naturel, ses caractéristiques

tance à la pression latérale, est la résistance qu’offre sont moins homogènes que celles d’un matériau pro-

le bois à l’enfoncement d’une tige métallique qui le duit industriellement. La variabilité de ses caractéris-

traverse lorsqu’un effort latéral est appliqué (figure 9). tiques physiques et de ses propriétés mécaniques

La résistance à l’enfoncement dépend de la densité a conduit vers l’adoption de différentes classes de

du bois, du diamètre et de la rigidité de la tige, ainsi bois établies selon des données empiriques. On re-

que de l’angle de chargement par rapport au fil. trouve le bois classé visuellement, qui regroupe la

plus grande part de la production actuelle, et le bois

Cette propriété est utilisée pour déterminer la résis-

classé par contrainte ou résistance mécanique. Le

tance à la rupture ductile d’un assemblage boulonné

classement mécanique permet de mieux évaluer les

ou avec goujons. Dans un tel assemblage, l’interaction

propriétés mécaniques du matériau et, donc, d’établir

complexe entre la déformation plastique de l’acier

des classes de résistance plus précises telles qu’on

et l’enfoncement du bois est décrite par les formules

les retrouve dans la norme CSA O86.

élaborées du modèle européen de rupture ductile

par Johansen (1949) et raffinée par Larsen (1973)

(CCB 2007). Ces équations mettent en relation les

Facteurs de modification

trois principaux paramètres de ce mode de rupture :

la résistance à l’enfoncement du bois, la limite d’élas- Les propriétés mécaniques du bois varient en fonc-

ticité de l’acier et la géométrie de l’assemblage tion de plusieurs facteurs tels que la durée de char-

(épaisseur des éléments, nombre de plans de cisaille- gement, la teneur en humidité et les traitements

ment, etc.). Lorsqu’il gouverne, il s’agit du principal chimiques. Leurs effets sont considérés dans les

mode de rupture du bois présentant un comporte- coefficients de calcul K D (CSA O86, art. 4.3.2), K SF

ment ductile. (CSA O86, tableau 10.2.1.5 pour les attaches) et K T

(CSA O86, art. 5.4.3). Ces paramètres modifient la ré-

sistance finale du matériau par rapport aux conditions

normales d’utilisation. L’influence de l’essence utilisée

et de la variabilité du bois est déjà incluse dans les

différents tableaux de résistance ou de densité de la

norme CSA O86.

3.3 Produits

Bois d’œuvre

Le bois d’œuvre est obtenu du sciage de la matière

brute, suivi de certaines manipulations telles que le

séchage, le rabotage ou le chanfreinage. Au Canada,

la norme CSA O141 régularise les méthodes et les

agences de classement du bois de sciage. Le bois

débité canadien se commercialise principalement

sous quatre combinaisons d’essences différentes :

Douglas-mélèze, pruche-sapin, épinette-pin-sapin et

essences nordiques. Les résistances prévues et les

modules d’élasticité du matériau devant être utilisés

pour le calcul sont présentés pour chaque catégorie

d’essence dans la norme CSA O86. Ces propriétés

mécaniques ont généralement été obtenues par des

tests de résistance sur l’essence la moins performante

de chaque combinaison et par des ajustements liés

à certains facteurs pénalisants susceptibles de dimi-

nuer sa fiabilité.

FIGURE 9 • Résistance à l’enfoncement du bois

6 Guide de conception des assemblages pour les charpentes en bois

Bois d’ingénierie collé, et les produits innovateurs ou « propriétaires »

qui doivent être préalablement évalués par le Centre

Les bois d’ingénierie sont des produits à valeur ajou-

canadien des matériaux de construction (CCMC)

tée fabriqués à partir de petites sections de bois.

(respectivement figure 10 et figure 11).

Ils permettent une optimisation de la matière et un

meilleur contrôle du produit fini. On trouve plusieurs Bois de charpente composite

types de gros bois d’ingénierie au Québec, dont le Les bois de charpente composites (structural compo-

bois lamellé-collé (BLC) et le bois de charpente com- site lumber ou SCL) sont une famille de bois d’ingé-

posite (SCL). Ces produits allient l’esthétique aux nierie structuraux fabriqués à partir de collage de pla-

propriétés structurales. Leur utilisation est permise cages ou de copeaux de bois au moyen d’un adhésif

lorsqu’une construction en gros bois d’œuvre est hydrofuge formant des éléments pleins, semblables

autorisée dans le Code national du bâtiment. Leur au bois de sciage traditionnel. Ces produits servent

usage est maintenant répandu et les détails techniques à substituer l’utilisation d’éléments de bois tradition-

sont inclus dans les normes de calcul. nels comme les solives, poutres, longerons, linteaux

Le bois lamellé-collé et le bois de charpente com- et colonnes.

posite sont décrits brièvement dans les prochaines Les bois de charpente composites doivent être fabriqués

sections. Plus d’information sur leurs spécificités et évalués conformément à la norme américaine ASTM

de fabrication et leur utilisation est disponible dans D5456 et se divisent en trois principales catégories :

le Guide technique sur la conception de poutres et • bois de placages stratifiés

colonnes en gros bois publié par cecobois. (Laminated Veneer Lumber ou LVL) (figure 12) ;

Bois lamellé-collé • bois à copeaux parallèles

Le bois lamellé-collé (BLC) (glued-laminated timber (Parallel Strand Lumber ou PSL) (figure 13) ;

ou glulam) est composé d’un empilage de pièces de

bois rabotées et aboutées, puis collées sous presse • bois de longs copeaux laminés

avec un adhésif hydrofuge. Il permet des sections (Laminated Strand Lumber ou LSL) (figure 14).

droites ou courbes au dimensionnement précis et

quasi infini. Le BLC possède une meilleure stabilité

dimensionnelle que les pièces en gros bois d’œuvre. Il

est utilisé comme poutre, colonne ou arche dans des

longueurs limitées principalement par le transport.

Le bois lamellé-collé se divise en deux catégories, soit

les produits traditionnels ou « génériques », conformes

à la norme CSA O122 Bois de charpente lamellé-

FIGURE 12 • Bois de placages stratifiés (LVL)

FIGURE 10 • Bois lamellé-collé générique (GoodlamTM)

Conforme à la norme CSA O122 FIGURE 13 • Bois à copeaux parallèles (PSL)

FIGURE 11 • Bois lamellé-collé propriétaire (Nordic LamTM) FIGURE 14 • Bois de longs copeaux laminés (LSL)

Rapport d’évaluation CCMC 13216-R

Guide de conception des assemblages pour les charpentes en bois 7

Dans les trois catégories, l’orientation du fil (grain de 3.5 Variations dimensionnelles

bois) des placages et des copeaux est parallèle au

sens de la longueur de l’élément afin d’utiliser la ré- Hygroscopicité du bois

sistance maximale des fibres. Ces bois de charpente L’hygroscopicité, soit l’aptitude à absorber l’humidité,

composites sont fabriqués en pièces rectilignes et est une propriété importante du bois qu’il convient de

doivent être uniquement utilisés dans un milieu sec bien comprendre pour assurer la pérennité des réali-

conformément à l’esprit de la norme de calcul CSA sations en bois.

O86. Ces produits sont plus stables dimensionnel-

lement que les bois de sciage traditionnels puisque La teneur en humidité (TH), exprimée en pourcentage,

leurs constituants ont été séchés avant la fabrication. est le rapport de la masse d’eau présente dans le

bois sur la masse du bois anhydre ou sec. Le bois

perd ou absorbe l’humidité jusqu’à ce que sa teneur

3.4 Performance au feu en humidité soit en équilibre avec celle de l’air am-

Les charpentes en gros bois d’œuvre et d’ingénierie biant. Cette teneur en humidité d’équilibre du bois est

offrent une bonne résistance au feu. Le bois ne perd fonction de la température et de l’humidité relative de

en effet que de 10 à 15 % de sa résistance totale sous l’air, comme l’illustre la figure 16.

l’effet de températures extrêmes générées par un in-

cendie (Lie, 1977). De plus, au moment d’un incendie,

une couche de carbonisation se forme autour des Retrait et gonflement

larges éléments de bois et protège le matériau central Le matériau bois peut contenir de l’eau sous deux

de la chaleur dégagée par les flammes (figure 15). Ce formes : l’eau libre dans les vides à l’intérieur des

phénomène réduit la vitesse de carbonisation à envi- cellules et l’eau absorbée par les parois cellulaires.

ron 0,65 mm/min. Après 45 minutes de combustion, Lorsque la teneur en humidité du bois est maximale,

une pièce de bois n’aura donc brûlé que d’environ l’eau est présente sous ces deux formes. En séchant,

29 mm et le centre de la pièce gardera sa résistance. le bois perd d’abord l’eau libre à l’intérieur des cavités

Le concepteur peut donc effectuer le dimensionne- et, ensuite, l’eau absorbée par les parois cellulaires.

ment des éléments porteurs en conséquence afin Le point de saturation des fibres (PSF) est la teneur

de fournir la résistance incendie recherchée. Plus la en humidité limite pour laquelle il n’y a plus d’eau libre

pièce sera grosse, plus elle supportera les charges dans les vides alors que l’eau absorbée dans les pa-

longtemps. rois cellulaires est maximale. Le PSF se situe à une

teneur en humidité autour de 30 % pour la plupart des

essences de bois.

Teneur en humidité du bois (%)

10 °C

21 °C

50 °C

75 °C

Couche de carbonisation

Limite de carbonisation

Zone de pyrolyse

Limite de la zone de pyrolyse

Bois intact

Humidité relative (%)

FIGURE 15 • Couche de carbonisation

FIGURE 16 • Teneur en humidité d’équilibre du bois

Source : adaptée de CSA O177.

8 Guide de conception des assemblages pour les charpentes en bois

Membrane

Eau libre saturée

Cellules Retrait dû au Membrane

du bois séchage sèche

Au-dessus du PSF

TH > 30 %

Au point de saturation

des fibres (PSF)

TH ~ 30 % Sous le PSF

TH < 30 %

FIGURE 17 • Influence de la teneur en humidité sur les changements dimensionnels du bois

Au-dessus du PSF (TH > 30 %), l’évaporation d’eau Séchage du bois

libre se trouvant à l’intérieur des cellules ne produit

La meilleure façon de minimiser l’effet du retrait après

donc pas de changements dimensionnels du bois

l’installation est d’utiliser des matériaux ayant une te-

(figure 17). Par contre, sous le PSF (TH < 30 %), l’éva-

neur en humidité la plus près possible de celle prévue

poration de l’eau contenue dans les parois cellulaires

en service. Les éléments en bois peuvent être séchés

engendre en effet un retrait du matériau proportionnel

naturellement ou au séchoir. En Amérique du Nord,

à la perte d’humidité.

la teneur en humidité des éléments bois en service

Le retrait longitudinal est pratiquement négligeable se situe habituellement entre 8 et 12 % et varie selon

alors que le retrait perpendiculaire (radial et tangentiel) les saisons et les conditions d’utilisation (tableau 1).

est beaucoup plus important (figure 18).

TABLEAU 1 • Teneur en humidité d’équilibre (THE)

des éléments en bois

Condition

Région du Canada THE moyenne

d’utilisation

intérieur 10-11 %

Côte Ouest

extérieur 15-16 %

intérieur 6-7 %

Prairies

Longitudinal extérieur 11-12 %

Radial intérieur 7-8 %

Canada central

Transversal extérieur 13-14 %

intérieur 8-9 %

Côte Est

extérieur 14-15 %

Note: Le bois utilisé dans ces régions se stabilise éventuellement

près de la THE moyenne.

FIGURE 18 • Phénomène de retrait et de gonflement selon le

Les concepteurs devraient cependant s’attendre à un certain retrait ou gonflement

sens du bois jusqu’à ce que la THE ait été atteinte.

Source : CCB, 2005.

Guide de conception des assemblages pour les charpentes en bois 9

La partie 9 du Code national du bâtiment exige que la 3.6 Durabilité

teneur en humidité des éléments d’ossature en bois

n’excède pas 19 % au moment de leur mise en œu- Le bois peut être sensible aux problèmes de détério-

vre. Les gros bois d’œuvre sont cependant rarement ration et de pourriture lorsqu’il est en contact direct

secs au cours de la pose, en raison de la difficulté avec l’eau ou qu’il se trouve dans des conditions

de sécher rapidement de grosses sections de bois. d’humidité relative très élevées pour une période pro-

Inversement, les bois d’ingénierie sont habituellement longée. La pourriture est causée par la présence de

séchés à des teneurs en humidité autour de 12 % champignons qui détruisent le bois.

afin d’assurer un collage adéquat des différents élé- Quatre conditions sont essentielles pour que la pour-

ments et minimiser le retrait (tableau 2). L’utilisation riture survienne, soit :

des produits de bois d’ingénierie réduit donc consi-

dérablement le retrait total puisque leur procédé de • la présence d’oxygène,

fabrication leur donne une teneur en humidité près • une température favorable (entre 20 et 30 °C ou

de celle d’utilisation. Ces produits peuvent cependant moins, selon l’humidité relative),

subir un léger effet de retrait et de gonflement selon

les changements d’humidité saisonniers et les condi- • une teneur en humidité du bois au-delà de 20 %

tions d’entreposage et de montage. sur une période prolongée,

TABLEAU 2 • Teneur en humidité des produits en bois • l’aliment : le bois.

au moment de l’installation

Les deux premières conditions ne peuvent être ex-

Teneur en humidité clues des bâtiments. Il est par contre possible d’agir

Produit du bois estimée à sur la teneur en humidité en concevant des détails

l’installation de construction qui limitent le contact direct des élé-

ments de bois avec l’eau ou une source d’humidité.

Bois de charpente sec 13 % à 19 % Lorsqu’il est impossible d’éliminer complètement

le contact direct du bois avec l’eau, il est important

Bois d’ingénierie (poutrelles en I, SCL) 4 % à 12 % de prévoir des assemblages qui faciliteront l’écoule-

ment de l’eau et le séchage rapide du bois. Plusieurs

Bois lamellé-collé 7 % à 15 %

exemples sont présentés dans le Guide de bonnes

Panneaux (OSB, contreplaqué) 4% à 8% pratiques pour la construction commerciale en gros

bois d’œuvre ou d’ingénierie de cecobois.

Le bois de sciage et les bois d’ingénierie n’ayant

habituellement pas la même teneur en humidité au

moment de l’installation, il est préférable ne pas les

mélanger dans un même système constructif pour

lequel un retrait différentiel ne serait pas souhaitable

(figure 19).

Bois de sciage Bois lamellé-collé

Vert À l'installation (séché) En service À l'installation En service

28 % 19 % 10 % 12 % 10 %

7/16”

(5,5 mm)

11 1/16”

(291 mm)

(11 mm)

(1,2 mm)

11 1/4”

1/2

3 9/16” 1/16” 1/8” 3 1/8”

(91 mm) (1,7 mm) (3,4 mm)

TH à l’installation = 19 % TH à l’installation = 12 %

TH en service = 10 % TH en service = 10 %

Retrait différentiel = 6,4 mm (¼ po) Retrait différentiel = 2,6 mm (1/16 po)

FIGURE 19 • Retrait des éléments en bois dû au séchage

10 Guide de conception des assemblages pour les charpentes en bois

4 Propriétés de l’assemblage

Les assemblages jouent un rôle essentiel dans le que la déformation maximale en service soit atteinte

comportement des charpentes en bois. L’expérience avant la rupture fragile de l’élément en bois (Herzog,

lors d’importants séismes ou de forts ouragans a dé- Thomas et al., 2005). Dans le calcul de structures en

montré leur importance. D’une part, les assemblages bois, la dimension des membrures étant souvent liée

peuvent être la cause de ruptures structurales, en rai- à la géométrie des assemblages, il convient de porter

son d’une conception inadéquate ou d’une erreur de une attention particulière à cette étape de la concep-

fabrication. D’autre part, la ductilité des assemblages tion. La norme canadienne de calcul des charpentes

assurent le bon comportement des structures en bois en bois énonce les règles de calcul assurant une

soumises à de fortes charges sismiques. résistance minimale de l’assemblage et détermine les

La performance d’un assemblage est tout d’abord règles de disposition des attaches (CSA O86, 2009).

caractérisée par sa résistance mécanique, sa rigidité Une bonne conception d’un assemblage adapté à

et sa ductilité qui assurent un comportement adéquat chaque situation doit aussi considérer un ensemble

sous les charges statiques ou dynamiques. De plus, de facteurs variés.

la stabilité dimensionnelle et la résistance à la dégra- Le choix d’un assemblage est fait en fonction du type

dation des assemblages garantissent la pérennité et de l’intensité du chargement auquel il sera soumis.

des constructions en bois. Le comportement au feu Selon le cas, un assemblage doit être en mesure de

est aussi un attribut important qui influence la stabilité transmettre des efforts de compression, de traction,

de l’ouvrage en cas d’incendie. D’autres critères de de cisaillement et/ou de flexion. La figure 20 présente

conception comme la facilité de mise en œuvre, la différentes configurations d’assemblages adaptées au

simplicité, l’esthétisme et le coût peuvent également type d’effort et à la géométrie envisagée. Quoique ces

guider le choix d’un assemblage. différentes options soient possibles, il est recommandé

pour les structures en bois de favoriser les assemblages

en compression pour obtenir un comportement ductile.

4.1 Résistance mécanique L’usage des assemblages en flexion est à éviter

On exige d’un assemblage idéal qu’il transmette les autant que possible, car ils génèrent fréquemment des

efforts de façon satisfaisante, sans déformation exces- contraintes en traction perpendiculaire au fil du bois

sive, tout en conservant assez de souplesse pour qui risquent de causer de la fissuration.

TYPE

D’EFFORT

GÉOMÉTRIE

Compression Traction Cisaillement Flextion

FIGURE 20 • Configuration des assemblages selon le type d’effort (adapté de Natterer et al., 2004)

Guide de conception des assemblages pour les charpentes en bois 11

Résistance et comportement Une bonne conception permet de contrôler le mode

de rupture le plus probable. Dans bien des cas et

Résistance

pour des raisons de sécurité, on cherchera à évi-

Au Canada, la résistance d’un assemblage doit être ter une rupture fragile qui se produit subitement. Au

calculée selon la section 10 de la règle de calcul des contraire, un comportement ductile est généralement

charpentes en bois (CSA O86-09). Les facteurs de considéré comme un atout, d’une part parce qu’il

modification influençant les propriétés mécaniques donne un avertissement avant la rupture et, d’autre

du bois, K D (CSA O86, art. 4.3.2), K SF (CSA O86, ta- part, en raison de sa capacité à diffuser l’énergie en

bleau 10.2.1.5 pour les attaches) et K T (CSA O86, art. cas de séismes. Ce dernier point sera mieux déve-

5.4.3), doivent être intégrés au calcul de la résistance loppé dans la section sur l’aspect sismique.

d’un assemblage. Pour les sollicitations latérales ou

le soulèvement, la résistance de l’assemblage à une Les connecteurs mécaniques qui sont utilisés de nos

inversion des efforts doit aussi être considérée. jours peuvent être divisés en deux catégories : les

connecteurs de type tige (boulons, tire-fonds, clous,

Lorsque l’assemblage requiert un perçage ou un vis, goujons, etc.) et les connecteurs de surface (an-

découpage de la membrure en bois, celle-ci est affai- neaux fendus, disques de cisaillement, connecteurs

blie par rapport à sa section pleine, il faudra donc métalliques). Ces deux catégories de connecteurs se

faire la vérification en deux parties : la résistance de distinguent par leur façon de transférer l’effort, soit

l’assemblage et celle des membrures de bois selon sur l’épaisseur de l’élément pour les premiers, soit par

leur section nette. Dans les cas où un assemblage distribution sur la surface de contact pour les se-

induit un effort tranchant dans une membrure, il fau- conds. Différents essais expérimentaux ont permis de

dra vérifier la résistance au cisaillement de la pièce démontrer que les assemblages par clous, par vis ou

avec une profondeur d e plutôt que d ; la profondeur par boulons de petite dimension offraient une bonne

d e représente la section de la membrure chargée en ductilité alors que les tiges de plus grande dimension

cisaillement (CSA O86-09, art. 10.2.1.4). étaient très résistantes mais peu ductiles lorsqu’elles

Une bonne compréhension du mode de transmission mènent à une rupture fragile du bois. Les connecteurs

des forces impliquées permet d’éviter que des lieux de

Charge Collé

concentration de contraintes créent des efforts en trac-

tion perpendiculaire au fil qui pourraient éventuellement Plusieurs

occasionner une rupture fragile par fendage du bois. petits clous ou vis

Enfin, la résistance des plaques d’acier, des soudures

ou de toute attache métallique sollicitée en traction ou

en cisaillement doit être vérifiée avec les Règles de calcul

des charpentes en acier (CSA S16, 2009).

Rigidité et mode de rupture

Anneaux fendus

La déformation des assemblages influence direc-

tement le comportement global d’une structure. La

figure 21 présente les courbes charge – déformation

déterminée expérimentalement pour plusieurs types

d’assemblages. Ces données indiquent que le jeu

initial et la rigidité globale d’un assemblage dépen-

dent du choix des connecteurs. Plusieurs clous de Gros boulons

petits diamètres permettent une meilleure distribution

de l’effort dans le bois et offrent donc plus de rigidité

qu’un assemblage utilisant des boulons de larges

diamètres.

Jeu initial Déformation

FIGURE 21 • Courbe charge – déformation pour différents

types d’assemblages (adapté de Natterer et al., 2004)

12 Guide de conception des assemblages pour les charpentes en bois

de surface sont aussi très performants, mais ils sont Les boulons peuvent être sollicités en traction axiale,

généralement à l’origine de ruptures fragiles par ci- en cisaillement ou selon une combinaison de ces

saillement du bois. Certaines combinaisons ou cer- deux types d’efforts. Dans ce dernier cas, une équa-

tains compromis permettent cependant de contrôler tion d’interaction est utilisée pour le calcul.

le comportement de l’assemblage, tout en préservant

Les plaques de transfert en acier sont soumises à plu-

de bonnes capacités de chargement.

sieurs types d’efforts : compression, traction, cisaille-

Effet de groupe ment ou flexion. Les plaques qui doivent résister à de

Un assemblage fait de connecteurs placés en files la compression dans leur plan peuvent nécessiter des

ou en groupe est normalement moins résistant que raidisseurs pour éviter les problèmes de voilement.

la somme des résistances de chaque connecteur en Pour les efforts de traction, la résistance ultime de

raison d’une distribution inégale des efforts entre les la section brute et la plastification de la section nette

connecteurs. C’est ce qu’on appelle l’effet de groupe. sont à vérifier. La résistance à l’enfoncement des

Le rapport de rigidité entre l’acier et le bois, le nombre boulons dans la plaque ainsi que les espacements

de connecteurs par file, le nombre de files, les espa- et les distances de rive et d’extrémité devront aussi

cements, le diamètre et l’élancement des connecteurs être respectés.

sont tous des facteurs déterminants dans l’estimation Les plaques d’assise transmettent une charge

de l’effet de groupe. Si aucune rupture fragile ne se jusqu’au sol ou jusqu’à un élément porteur et re-

produit, l’effet de groupe diminue lorsque la plastification prennent en général des efforts de compression ou

des attaches les plus sollicitées débute, amenant une de flexion. Il existe aussi une grande variété d’étriers

meilleure distribution de l’effort entre les connecteurs. métalliques qui transmettent les efforts d’une poutre,

Les assemblages plus ductiles, faits de tiges d’acier solive ou panne à un élément principal. Chaque plaque

de petits diamètres, sont d’ailleurs moins sensibles les composant doit être dimensionnée selon son

à cet effet. effort respectif. L’excentricité des forces dans l’as-

Plusieurs règles de calcul des charpentes en bois semblage peut causer des efforts supplémentaires

compensent cet effet par une limitation du nombre de dans les plaques. Une excentricité en traction peut

connecteurs utilisables par file ou par une diminution créer un effet de levier qui accentue l’effort dans les

du nombre de connecteurs effectifs au moment du connecteurs.

calcul. Il est à noter que les équations de calcul de Plusieurs assemblages requièrent la présence de

l’effet de groupe qui étaient incluses dans les coef- soudures pour joindre deux plaques placées à angle

ficients J G et J R de l’ancienne norme CSA O86-01 ou mises bout à bout. La résistance de la soudure

pour les boulons sont remplacées dans la norme CSA ainsi que celle du métal de base doivent être vérifiées.

O86-09 par un calcul plus détaillé qui tient compte

des possibilités de ruptures fragiles responsables de

la baisse de résistance d’un groupe d’attaches.

Géométrie de l’assemblage

La disposition des connecteurs formant un assem-

Vérification des éléments en acier blage doit répondre à certaines règles permettant

d’assurer une bonne distribution des efforts et d’éviter

Les valeurs de résistance d’un assemblage, calculées une rupture fragile causée par de la traction perpendi-

selon la norme CSA O86, ne considèrent que les pos- culaire au fil du bois. La résistance d’un assemblage,

sibilités de rupture dans le bois. Elles présument que calculée selon les équations de calculs du CSA O86-

les éléments en acier seront suffisamment résistants 09, est tributaire du respect des distances de rive et

pour transmettre efficacement les efforts sans défaillir. des espacements minimaux dans chaque direction.

Le concepteur doit donc s’en assurer en vérifiant les Ces distances minimales sont indiquées dans la norme

éléments métalliques à l’aide de la norme CSA S16 pour chaque type de connecteur et dépendent à la

– Règles de calcul des charpentes en acier. Le calcul fois de l’orientation du fil et de la direction des forces

de la résistance des boulons, des plaques de trans- (figure 23). Si la force est transmise selon un angle

fert, des plaques d’appui, des étriers et des soudures oblique par rapport au fil du bois, il est possible de

doit faire partie de ces vérifications (figure 22). calculer ces distances séparément et d’utiliser la plus

grande valeur obtenue.

Guide de conception des assemblages pour les charpentes en bois 13

(a) Boulons et tiges filetées (b) Plaque de transfert

Source : A. Salenikovich Source : A. Salenikovich

(c) Plaque d’assise (d) Étriers

(e) Soudures (f) Excentricité des efforts

FIGURE 22 • Éléments métalliques utilisés pour les assemblages

14 Guide de conception des assemblages pour les charpentes en bois

aL SR a SR a

aL

eP eP

SC SC

eP eP

eQ

eP

SR

eP SR

aL a eQ

eP SC eP eP SC eP

a L : distance de l’extrémité chargée Pour le calcul d’un assemblage, une file est définie

comme une série d’attaches qui se suivent dans le

a : distance de l’extrémité non chargée

sens d’application de la charge, indépendamment du

e Q : distance de la rive chargée fil du bois (CSA O86-09, art.10.2.2.3.3). Si les attaches

sont disposées en quinconce, il faut déterminer si

e P : distance de la rive non chargée elles forment des files distinctes ou si elles doivent

S C : espacement des files être considérées comme faisant partie d’une même

file (figure 24). Les attaches sont considérées sur une

S R : espacement des connecteurs dans une file même file si la distance entre deux attaches est plus

grande que quatre fois l’espacement entre les files.

Dans le cas d’un nombre impair de files, le choix du

FIGURE 23 • Distances minimales nombre d’attaches par file se fera selon l’agencement

ayant la plus faible résistance pondérée.

Dans le cas des connecteurs qui ne traversent pas

toute la pièce (clous, vis, rivets, tire-fonds), la profon-

deur minimale de pénétration doit aussi être respectée.

Nombre pair de files multiples : S > 4a

Si S > 4a, deux files de six attaches

a

a

a

S < 4a

Si S < 4a, quatre files de trois attaches

a

a

a

Guide de conception des assemblages pour les charpentes en bois 15

Nombre impair de files multiples :

Si S > 4a, on choisit l’agencement ayant la plus faible

résistance pondérée :

S > 4a

une file de six attaches et une file de trois attaches

a

a

ou S > 4a

trois files de trois attaches

a

a

S < 4a

Si S < 4a, trois files de trois attaches

a

a

FIGURE 24 • Définition du nombre de files

Performance sismique la déformation ultime sur celle mesurée au moment

Grâce à la ductilité de leurs assemblages, les struc- de la plastification. De plus, l’enveloppe de la courbe

tures en bois performent assez bien au moment de d’hystérésis (figure 26) permet d’évaluer le compor-

secousses sismiques (Frenette, 1997). Leur légèreté tement global d’un assemblage sous charge cyclique,

ainsi que leur faible fréquence naturelle contribuent telle que les séismes. Dans un assemblage acier-bois,

aussi à leur bon comportement. Les forces horizontales la ductilité est obtenue par la déformation plastique

qui agissent au cours d’un tremblement de terre du goujon métallique et par son enfoncement dans

doivent idéalement être reprises par des systèmes le bois (figure 25). Pour les cycles subséquents, la

latéraux semi-rigides, qui dissipent un maximum rigidité plastique du goujon métallique permet que la

d’énergie par une grande déformation plastique afin

courbe ne soit pas trop aplatie et continue à dissiper

de diminuer les risques d’effondrement de la structure.

Les murs de cisaillement et les cadres contreventés de l’énergie.

sont actuellement les options les plus répandues. L’utilisation de clous ou de goujons de faible diamètre

L’évaluation des dommages à la suite de tremblements

permet de bien répartir les efforts dans le bois et favo-

de terre a permis d’observer que les défaillances des

structures étaient rarement dues à la rupture des rise une grande ductilité de l’assemblage. Un autre

poutres et des poteaux, mais mettaient en cause type d’assemblage, par exemple collé, qui engendrerait

les jonctions entre les éléments structuraux. Le bon un mode de rupture fragile du bois est plutôt à éviter

comportement sismique d’une structure en bois puisque peu d’énergie est absorbée avant la rupture.

débute donc par une attention particulière apportée De plus, il est important que le comportement global

aux moyens d’assemblage. de la structure permette aux assemblages d’atteindre

La ductilité caractérise un système qui accepte de leur comportement ductile avant qu’un élément en

grandes déformations plastiques avant d’atteindre bois ne subisse une rupture fragile, que ce soit par

la rupture. Elle est calculée par le rapport entre fendage, en traction ou par cisaillement.

16 Guide de conception des assemblages pour les charpentes en bois

Plaque

interne Charge

Charge

Charge

Déplacement Déplacement

Boulon

1. Au premier chargement, la résistance provient de la déformation 4. Lorsque le boulon revient dans la zone endommagée,

du boulon et de l’écrasement du bois. la résistance est plus faible.

Charge

Charge

Déplacement Déplacement

2. Lorsque la charge est inversée, elle est reprise principalement 5. Au deuxième cycle, la résistance reprend la courbe initiale quand

par la déformation du boulon car le bois est déjà écrasé. le boulon retrouve le bois non-endommagé.

Charge

Charge

Déplacement Déplacement

3. De retour au centre, le boulon adhère de nouveau au bois 6. Ainsi, la courbe d’hystérisis montre le comportement ductile d’un

non endommagé et la résistance augmente. assemblage acier-bois soumis à un chargement cyclique.

FIGURE 25 • Courbe d’hystérésis représentant le comportement ductile d’un assemblage acier-bois (adaptée de Frenette, 1997)

4.2 Effets de l’humidité

Comme l’a décrit la section 3.5, l’hygroscopicité peut

causer des variations dimensionnelles d’un élément Charge

Charge initiale

en bois en fonction de sa teneur en humidité. Au

contraire, les connecteurs et autres pièces métal- Perte de rigidité due

liques sont relativement insensibles aux variations au jeu d’assemblage

d’humidité, mais pourraient varier selon le change-

ment de température.

Une bonne conception devrait respecter certains prin- Déplacement

cipes pour prévenir les contraintes parasites dues

au retrait du bois. Premièrement, il est préférable de

sécher préalablement les pièces de bois à une teneur

en humidité la plus près possible de celle en service.

De plus, les assemblages ne doivent pas entraver

le retrait qui pourrait causer le fendage de l’élément

en bois. Ceci est particulièrement important pour les FIGURE 26 • Courbe d’hystérésis d’un assemblage

assemblages en gros bois d’œuvre ou d’ingénierie de (adaptée de Herzog, Thomas et al., 2005)

grandes dimensions en raison de la grande surface

de connexion.

Guide de conception des assemblages pour les charpentes en bois 17

Pour soutenir une poutre, par exemple, il est habituel- exemples permettant d’assurer une bonne résistance

lement plus approprié d’utiliser un étrier qui reprend à la dégradation sont présentés dans le Guide de

les efforts en compression plutôt que des cornières bonnes pratiques pour la construction commerciale

latérales et une file de boulons qui risquent d’entra- en gros bois d’œuvre ou d’ingénierie de cecobois.

ver le mouvement du bois perpendiculairement au fil

(figure 27).

FIGURE 28 • Prévoir un assemblage qui facilite l’écoulement

de l’eau et le séchage du bois

FIGURE 27 • Détail d’assemblage permettant de limiter l’impact

d’un éventuel retrait du bois

Pour éviter la corrosion des pièces métalliques d’un

assemblage soumis à des conditions humides, il est

4.3 Résistance à la dégradation recommandé d’utiliser des attaches, plaques et quin-

Les éléments en bois et les pièces métalliques for- cailleries résistantes à la rouille ou de leur ajouter des

mant les assemblages peuvent subirent de la dégra- placages ou des couches de finition protectrices. Plu-

dation causée par la présence d’eau. La façon la plus sieurs solutions peuvent être envisagées. Les clous, par

facile et la plus efficace de lutter contre la dégradation exemple, peuvent être fabriqués en aluminium, en acier

consiste à limiter, sinon à éviter complètement, la pré- inoxydable ou plaqués d’un métal offrant une couche

sence de l’eau sur l’assemblage. de protection. La galvanisation des plaques et attaches

est généralement le moyen le plus économique et

Si l’assemblage se trouve en milieu extérieur, il doit répandu de protéger l’acier contre la rouille. L’acier est

donc être bien protégé contre la pluie. Il est important alors recouvert d’une couche de zinc qui, en s’oxy-

aussi de permettre un bon drainage du système et dant, forme une couche résistante. On pourra ajuster

d’éviter les détails qui favorisent l’accumulation de l’épaisseur de cette couche en fonction des conditions

l’eau. La base des poteaux, les étriers fermés et tous climatiques auxquelles l’assemblage sera soumis.

les points de jonction susceptibles de recevoir de

l’eau devront être vérifiés en conséquence. Finale- Les environnements corrosifs peuvent également être

ment, une bonne circulation de l’air est essentielle dommageables aux connecteurs en acier usuel. Il est

afin de permettre le séchage rapide du bois en cas important d’utiliser de l’acier inoxydable ou d’autres

d’humidification. Des cales d’espacement aux appuis métaux appropriés à ces milieux. Dans certains cas,

ou des plaques de transfert insérées plutôt qu’exté- l’utilisation de bois traité chimiquement peut créer

rieures sont des exemples de solutions visant à un environnement nécessitant l’utilisation de tels

permettre une bonne ventilation (figure 28). Plusieurs connecteurs (Mohammad et Salenikovich, 2010).

18 Guide de conception des assemblages pour les charpentes en bois

4.4 Résistance au feu tendance à transmettre la chaleur très rapidement au

bois qui l’entoure et à l’endommager par l’intérieur.

Bien que le bois soit un matériau combustible, on Pour obtenir un DRF adéquat, une attention particu-

attribue généralement l’apparition et les caractéris- lière doit donc être accordée aux lieux de jonctions

tiques de propagation d’un incendie au contenu du de la structure.

bâtiment plutôt qu’aux matériaux de structure. Le

comportement des éléments structuraux à la chaleur

intensive doit cependant être vérifié afin de préser- Assemblages non protégés

ver la stabilité du bâtiment au moment d’un incendie. On considère comme un assemblage non protégé

La partie 3 du Code national du bâtiment du Canada une jonction comprenant des pièces métalliques ap-

(CNBC) indique le degré de performance demandé à parentes. L’utilisation de plaques métalliques externes

la structure d’un bâtiment en cas d’incendie. ou d’une plaque métallique interne avec les têtes

Les avantages que procure la construction en gros de boulons exposées sont des exemples d’assem-

bois quant à la résistance au feu des éléments por- blages non protégés. On attribue aux assemblages

teurs sont reconnus dans le CNBC. En effet, si le bâti- non protégés conçus selon l’Eurocode 5 : partie 1-2,

ment est protégé par des gicleurs automatiques et similairement à la norme CSA O86, une résistance au

si les dimensions minimales des éléments porteurs feu de base de 15 minutes. Les méthodes de calcul

sont respectées, le CNBC considère qu’il est peu suggérées dans l’Eurocode 5 permettront toutefois

probable qu’un incendie gagne assez d’ampleur pour d’augmenter cette résistance au feu par l’ajout d’at-

menacer l’intégrité structurale des éléments en gros taches supplémentaires ou l’accroissement des dis-

bois, qu’ils soient en bois d’œuvre ou en bois d’ingé- tances d’extrémité ou de rive et l’augmentation des

nierie, et autorise donc ce type de construction dans dimensions des membrures.

plusieurs cas où une construction incombustible est Assemblages boulonnés non protégés

exigée (CNBC, article 3.2.2.16). Une nouvelle méthode de conception a été déve-

Le degré de résistance au feu (DRF) en minutes d’une loppée récemment pour les assemblages boulonnés

charpente en gros bois d’œuvre ou en bois lamellé- non protégés (Peng et al., 2010). Cette méthode est

collé est obtenu par l’établissement de dimensions valide pour les assemblages en cisaillement double

minimales pour les membrures. Comme décrit à la comportant trois éléments en bois ou une plaque

section 3.4, lorsqu’une pièce de bois est soumise à métallique insérée.

un feu, sa surface se carbonise et forme une couche L’épaisseur des éléments latéraux en bois, le diamètre

qui protège l’intérieur de la pièce et ralentit la pro- des boulons et le taux de sollicitation de l’assembla-

gression de la combustion. Les qualités structurales ge sont incorporés dans cette nouvelle méthode tel

de la partie intacte du bois sont ainsi préservées et qu’indiqué à l’équation 1. Cette dernière permet aux

la section transversale réduite continue de supporter concepteurs d’évaluer la résistance au feu (t feu ) de

les charges. On attribue par conséquent un DRF de leurs assemblages en faisant varier trois paramètres.

base de 45 minutes à une charpente en gros bois

d’œuvre si ses membrures excèdent les dimensions

minimales exigées au tableau 3.1.4.6 du CNBC. Le (1)

CNBC ne traite pas clairement de la résistance au feu

des attaches d’une construction en gros bois d’œuvre. Il où

est implicitement présumé que les attaches couramment

utilisées dans ce type de construction sont jugées accep- t feu est la résistance au feu de l’assemblage (minutes)

tables là où un DRF maximale de 45 minutes est exigé. t1 est l’épaisseur des éléments latéraux en bois (mm)

Au-delà de ces exigences, le concepteur doit cepen- est la vitesse ajustée de carbonisation du bois (mm/min)

dant s’assurer que les assemblages résisteront aussi

à la chaleur produite en cas d’incendie. Bien que le = 0,70 mm / min pour un assemblage

matériau bois conserve sa capacité structurale en à 3 éléments de bois (pour t ≤ 60 min)

cas d’incendie, les propriétés mécaniques des pièces = 0,65 mm / min pour un assemblage

métalliques composant les assemblages peuvent à 3 éléments de bois (pour t > 60 min)

être considérablement réduites sous l’effet des hautes

températures générées durant un incendie. De plus, = 0,80 mm / min pour un assemblage à

l’acier étant un excellent conducteur thermique, il aura plaque métallique insérée (pour t ≤ 60 min)

Guide de conception des assemblages pour les charpentes en bois 19

= 0,70 mm / min pour un assemblage à Le temps additionnel (tch) que procura une couche

plaque métallique insérée (pour t > 60 min) protectrice en bois est obtenue par le quotient de

l’épaisseur de la couche protectrice et de sa vitesse

est le taux de sollicitation de l’assemblage

de carbonisation unidimensionnelle ( o est générale-

= Rfeu / 3,3 Rd ment fixé à 0,65 pour le bois résineux). Ainsi, une

planche de bois de 19 mm ( ¾’’) retardera de 30 minutes

Rfeu est le cisaillement appliqué à l’assemblage en la combustion des éléments porteurs en bois. Lorsque

situation d’incendie (kN) des bouchons de bois sont utilisés pour protéger les

Rd est la résistance de l’assemblage en conditions têtes des boulons, l’épaisseur minimale du bouchon

ambiantes selon CSA O86 (kN) (af ) est obtenue à partir de l’équation 2.

d est le diamètre des boulons (mm) (2)

où : t feu, req = résistance au feu requise,

en minutes (15 à 60 minutes)

Assemblages protégés

n = taux de carbonisation

Les éléments métalliques exposés à la chaleur perdent (habituellement 0,70 mm / minute,

leur résistance et risquent d’endommager le bois en selon le type de bois utilisé)

lui transmettant la chaleur. Il est donc avantageux

d’isoler les pièces métalliques afin de prolonger la Une couche protectrice en gypse de Type X peut éga-

résistance au feu de l’assemblage. On parlera alors lement retarder la combustion des éléments porteurs

d’un assemblage protégé. en bois (t ch) à l’aide de l’équation 3. Cette méthode est

valide uniquement si les joints sont moins de 2 mm et

Des matériaux isolants comme le bois ou le gypse qu’ils sont entièrement remplis. L’épaisseur équivalente

peuvent être utilisés comme plaque de recouvrement de 2 couches protectrices en gypse Type X peut être

sur l’ensemble de l’assemblage ou encore comme considérée comme égale à l’épaisseur de la couche

bouchon individuel sur chaque connecteur afin que exposée additionnée de la moitié de la 2e couche

les éléments de l’assemblage non protégé ne soient (hgypse = hexposé + 0,5 hintérieur). Ainsi, un panneau de

exposés à la chaleur, retardant ainsi le début de la gypse Type X de 15,9 mm d’épaisseur retardera de 30

carbonisation des pièces de bois et la réduction des minutes la combustion des éléments porteurs en bois.

résistances des attaches métalliques. Cette solution

(3)

permet ainsi d’obtenir un DRF supérieur à celui obtenu

pour les assemblages non protégés. Cette protection La somme des temps alloués aux divers éléments,

doit toutefois être bien fixée afin qu’elle ne se détache couches protectrices et assemblage non protégé,

pas prématurément de l’élément qu’elle doit protéger. donnera la résistance au feu de l’assemblage protégé.

TABLEAU 3 • Largeur bst minimale en fonction de la résistance

au feu (EN 1995-1-2:2004)

bst

bst bst bst

A-A

Rives non protégées

en général sur un ou deux côtés A-A

bst

DRF 30 min ≥ 200 mm ≥ 120 mm

DRF 60 min ≥ 280 mm ≥ 280 mm

20 Guide de conception des assemblages pour les charpentes en bois

Plaques insérées Plaques externes

Les assemblages utilisant des plaques insérées pré- Bien que les plaques métalliques externes soient

sentent le meilleur comportement au feu puisque incombustibles, cela ne signifie pas pour autant

celles-ci sont isolées par le bois qui les entoure. Ils qu’elles sont résistantes au feu. Cependant, il est

permettent d’obtenir un DRF au-delà de 30 minutes possible d’atteindre un DRF élevé à l’aide de plaques

si les dimensions de la plaque sont suffisantes. Si les métalliques externes à la condition que l’on puisse

rives ne sont pas protégées, la largeur de la plaque démontrer que l’effet des températures élevées n’em-

d’acier doit être d’au moins bst (tableau 3). pêche pas l’assemblage de répondre à ses fonctions

prévues. La norme CSA S16-09 ainsi que l’Eurocode 3 :

Lorsque les plaques sont protégées sur leurs rives, il n’y

partie 1-2 procure des lignes directrices pour

a pas de largeur bst minimale à respecter (tableau 4).

déterminer la résistance des pièces métalliques en

fonction de la température.

TABLEAU 4 • Largeurs minimales pour protéger

les plaques métalliques Si elles sont recouvertes d’un panneau de bois ou de

gypse Type X, ces plaques pourront être considérées

Épaisseur plaque métallique DRF

comme protégées à la condition que l’épaisseur du

recouvrement dépasse les valeurs minimales définies

précédemment.

dg ≥ 20 mm 30 min

a) Plaque dissimulée dans interstice

dg ≥ 60 mm 60 min hp

dg dg

dg ≥ 10 mm 30 min

b) Bande collée

dg ≥ 30 mm 60 min

dg dg

hp

hp ≥ 10 mm 30 min

c) Panneaux de protection en bois

hp ≥ 30 mm 60 min FIGURE 29 • Exigences dimensionnelles relatives à la protection

des plaques d’acier (EN 1995-1-2: 2004)

Exemple de calcul de résistance au feu pour les assemblages

Assemblage en traction : bois lamellé-collé épinette-pin 14t-E de 80 mm x 175 mm

9 boulons d’un diamètre de 12,7 mm (1/2 po)

résistance souhaitée de l’assemblage en situation d’incendie Tf = 45,5 kN

résistance de l’assemblage à température ambiante Tr = 68,8 kN

Tf 80 x 190

/2

45

60 Tf

190

60 Tf

/2

45

130 x 190

65

Guide de conception des assemblages pour les charpentes en bois 21

Méthode 1

Taux de sollicitation ( ) = 45,5 / 68,8 = 0,66

Épaisseur des éléments latéraux (t1) = 80 mm

Diamètre des boulons (d) = 12,7 mm

Selon les paramètres de cet exemple, il faudra prévoir à protéger l’assemblage pour une durée de 30 minutes

afin d’obtenir un DRF de 45 minutes.

Méthode 2

Protéger l’assemblage

Il faut protéger les têtes de boulons par une plaque ou des bouchons de bois d’au moins 31,5 mm afin d’obtenir

une résistance au feu de 45 minutes.

OU

af af

Méthode 3

Utiliser une plaque métallique interne

30

40

190

40

25

30 30

Cette solution permet d’obtenir une résistance au feu de 60 minutes tout en conservant les dimensions initiales

des éléments en bois, si la plaque interne est protégée aux rives par une épaisseur d’au moins 30 mm de

bois. L’utilisation de plaques métalliques internes s’avère la solution la plus économique, tout en procurant les

meilleures résistances au feu et à température ambiante.

22 Guide de conception des assemblages pour les charpentes en bois

4.5 Principes de conception la rigidité globale de l’assemblage. Ces principes

peuvent toutefois varier selon la géométrie des mem-

Devant la grande diversité des moyens d’assemblage, il brures et de l’assemblage. Les coûts, l’impact visuel

peut parfois être difficile de sélectionner celui qui sera et les conséquences de l’installation d’un plus grand

le mieux adapté au type de chargement que l’on nombre d’attaches sont aussi à considérer.

désire transmettre, à son intensité ainsi qu’à l’es-

pace disponible. Le concepteur qui veut optimiser un

assemblage et lui assurer un bon comportement doit Excentricités

connaître les caractéristiques générales de chaque

Le processus de conception est basé sur une com-

type d’assemblage et maîtriser quelques principes

préhension schématisée du mode de transmission des

de conception lui permettant à la fois de gagner du

charges dans un assemblage. Pour que le chargement

temps et d’éviter les effets néfastes d’une disposition

puisse se transmettre selon le comportement anticipé,

inappropriée. il faut s’assurer que la disposition de l’assemblage

n’engendre pas d’excentricités qui causeraient des

contraintes parasites. L’excentricité dans un assem-

Étalement des connecteurs blage provoque habituellement des efforts de flexion

La première façon d’optimiser un assemblage est de qui s’ajoutent aux charges de dimensionnement.

bien utiliser la surface disponible sur la pièce princi- Cette excentricité peut provenir d’une disposition

pale. La superficie nécessaire pour transmettre une décalée des membrures ou d’une répartition asymé-

charge donnée est souvent proportionnelle au dia- trique des attaches sur la surface d’un assemblage.

mètre de l’attache utilisée. Plus on utilise de gros De plus, il est important de faire coïncider les axes

connecteurs, plus la surface requise sera grande des membrures à un seul point d’intersection et de

(figure 30). De plus, la mise en place d’un grand positionner les attaches également de part et d’autre

nombre d’attaches plus petites augmente généralement de ce point (figure 31).

Disques Gros boulons Petits boulons Clous

Pr

[kN]

425

122 clous

104 kN

3 po

540

15 boulons

101 kN

1/2 po

1280

14 boulons

100 kN

3/4 po

1400

5 disques de

cisaillement 109 kN

4 po

FIGURE 30 • Longueurs d’assemblages pour une charge équivalente

Guide de conception des assemblages pour les charpentes en bois 23

Des connecteurs asymétriques créent de la flexion

dans la diagonale

Des axes non concourants créent de la flexion Des axes dans des plans différents créent de la torsion

dans la membrure. dans la membrure

FIGURE 31 • Situations à éviter : différentes causes d’excentricités dans un assemblage (adapté de Natterer et al., 2004)

Résistance perpendiculaire au fil Combinaison des moyens d’assemblage

Comme il a été mentionné à la section 3.2, le concepteur Dans l’objectif de réaliser des assemblages au com-

doit veiller à ce que les détails d’assemblage favo- portement prévisible et stable, il est préférable d’éviter

risent la compression plutôt que la traction perpen- de combiner dans un même joint différents moyens

diculaire au fil du bois qui peut causer une rupture d’assemblage. La différence de rigidité provoquerait

fragile par fendage. Les appuis en porte-à-faux, les une répartition inégale de la charge en raison de la

efforts excentrés ou les charges suspendues sous compatibilité des déformations. Les attaches les plus

une poutre causent de la traction perpendiculaire au rigides seraient sollicitées plus rapidement et pourraient

fil et sont à éviter. Les imprécisions dans les joints, se trouver près de l’état de rupture alors que les attaches

particulièrement dans la construction en bois, peuvent les plus souples ne supporteraient qu’une fraction de

aussi être la cause d’effets nuisibles et imprévus l’effort. La résistance totale ne peut donc pas être

(figure 32). évaluée comme l’addition des résistances respectives.

Bras de levier

FIGURE 32 • Situations à éviter : appui en porte-à-faux, charge sous la poutre ou imprécision dans un joint (adapté de Madsen 2000)

24 Guide de conception des assemblages pour les charpentes en bois

Facilité de mise en place

La conception d’un assemblage doit tenir compte

5 Assemblages

des conditions de mise en œuvre. Les assemblages

ayant un maximum de composantes préfabriquées,

mécaniques

simples à mettre en place sur le chantier, permettent Les systèmes d’assemblage qui font appel à des

d’effectuer un montage rapide. Par exemple, toutes attaches métalliques afin de transmettre les charges

les opérations de soudure ne devraient pas être effec- sont inclus dans cette section. Les plus répandus

tuées sur le chantier mais en usine, là où les condi- au Canada, soit les boulons, goujons, tire-fonds, vis,

tions sont mieux contrôlées. La préfabrication permet rivets, clous, pointes et goujons forcés, sont présentés