Académique Documents

Professionnel Documents

Culture Documents

ZFR Liste Verification Avant Galvanisation

Transféré par

aurélie thomasTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

ZFR Liste Verification Avant Galvanisation

Transféré par

aurélie thomasDroits d'auteur :

Formats disponibles

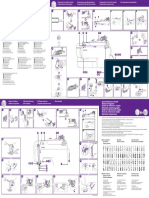

Check-list Bien galvaniser et de façon sûre 100 % recycled

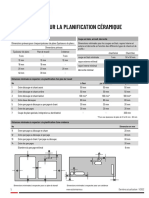

> CONTRÔLE 1 Forme et dimensions de la

section en mm

Nombre et position recommandés des trous ou des coupes pour le dégazage,

l’évacuation d’air et pour l’écoulement aux extrémités de profilés creux

Ouvertures de dégazage, d’entrée et d’écoulement

1 trou 1 trou 2 trous 2 trous 2 découpes 4 trous 4 trous 4 découpes 4 trous 4 trous 4 découpes

d’angle d’angle de 15 mm de 15 mm de dégage-

+ 1 trou + 1 trou ment de

central central 25 mm 2)

+ 1 trou

rond rectangulaire carré 1) 1) 1) 1) central

Taille de la Taille de la

Ø de trou Ø de trou Ø de trou

Ø des trous Ø des trous Ø des trous Ø des trous découpe de Ø des trous Ø des trous découpe de

central central central

en mm en mm en mm en mm dégagement en mm en mm dégagement

en mm en mm en mm

en mm 2) en mm 2)

15 – 15 10 10 — — — — — — — — —

20 30 x 15 20 10 10 — — — — — — — — —

30 40 x 20 30 12 12 10 10 — — — — — — —

40 50 x 30 40 14 14 12 12 10 — — — — — —

50 60 x 40 50 16 16 12 12 13 10 10 — — — —

60 80 x 40 60 20 20 12 12 15 10 10 12 — — —

80 100 x 60 80 25 20 16 16 20 12 12 15 — — —

100 120 x 80 100 30 25 20 20 25 14 15 20 — — —

120 160 x 80 120 35 30 25 25 30 20 20 25 — — —

160 200 x 120 160 45 40 35 30 40 25 20 30 35 — —

200 260 x 140 200 60 50 40 35 50 30 25 35 50 40 —

300 350 x 250 300 — — 60 55 75 45 40 55 80 70 75

400 450 x 250 400 — — 80 75 100 60 50 75 110 100 110

500 600 x 300 500 — — 100 90 125 75 65 90 140 125 135

600 700 x 400 600 — — 120 110 150 85 75 110 170 150 165

> CONTRÔLE 2 > CONTRÔLE 3 Les surfaces orange montrent les trous et découpes de dégagement à l’extrémité opposée du profilé creux.

1)

2)

La taille de la découpe de dégagement se réfère à la longueur du côté voisin (pas à la longueur de la diagonale).

Jonctions soudées Surfaces en chevauchement

Surface de

Recommandations

chevauchement

jusqu’à 100 cm2 Souder étanche en périphérie. Le matériau destiné au soudage doit

être sec et les pièces en chevauchement doivent être planes et sans

cavités intermédiaires.

de 100 à 1 000 cm2 En positions diagonalement opposées, soit :

2 trous de ≥ 12 mm dans les angles, soit

2 interruptions de soudage de ≥ 25 mm dans les angles.

de 1 000 à 2 500 cm2 4 perçages de ventilation de ≥ 12 mm dans les angles ou

4 interruptions de soudage de ≥ 25 mm dans les angles.

≥ 2 500 cm2 En positions diagonalement opposées, soit :

trous de ≥ 12 mm dans les angles et en périphérie au moins tous

les 300 mm, en commençant dans les angles, ou interruptions de

soudage de ≥ 25 mm dans les angles et en périphérie au moins

tous les 300 mm en commençant dans les angles.

> CONTRÔLE 4 > CONTRÔLE 5 > CONTRÔLE 6

Cavités Déformations Composants

1

> CONTRÔLE 7 > CONTRÔLE 8 > CONTRÔLE 9

Pièces mobiles Peintures, autocollants, graisse, Marquages

huile

> CONTRÔLE 1 | Orifices d’évacuation d’air, d’entrée et d’écoulement > CONTRÔLE 4 | Cavités > CONTRÔLE 8 | Peintures, autocollants, graisse, huile

Respecter la taille des trous nécessaires au dégagement de l’air et à l’écoulement du zinc. Ouvrir les tubes à leurs extrémités. Réalisez les perçages le plus près possible des angles Pas de peinture, pas d’autocollants, pas de graisse, pas d’huile, pas de bombe anti

(voir le tableau de correspondance du CONTRÔLE 1) et des soudures. La surface de perçage doit être au minimum de 30% de la section du tube. grattons ! Ces produits ne sont pas éliminés lors de la préparation de surface et vont

Avec les profilés creux, prévoir des trous d’entrée, d’écoulement et d’évacuation. Le nom- Les cloisonnements et goussets doivent être grugés. bruler lors de l’immersion dans le bain de zinc en fusion à 450°C et générer des cendres et

bre, la disposition et la taille influencent très fortement la qualité de la galvanisation. Prévoir pour les citernes et fûts des orifices de vidange d’au moins 100 mm de diamètre des manques en faisant écran avec vos pièces.

N’hésitez pas à nous consulter avec des plans pour que nous vous donnions les éléments. par tranche de 500 litres.

Les trous borgnes sont vivement déconseillés. S’ils sont inévitables, vous pouvez > CONTRÔLE 9 | Marquages

obturer les alésages avec des bouchons ZINQ.

Des corps creux ainsi que l’humidité peuvent engendrer des explosions pendant la galva-

> CONTRÔLE 5 | Déformations Utiliser la frappe à froid, une plaque en acier attachée à l’aide d’un fil de fer, les cordons

nisation, elles constituent donc un danger pour nos opérateurs lors de l’immersion Concevoir des pièces de préférence symétriques. de soudure.

dans le bain de zinc. Si pour des motifs de conception il est inévitable de réaliser des trous Éviter les fortes différences d’épaisseurs de l’acier. Privilégier le système ZINQ Tag & Track qui permet, à l’aide d’étiquettes permanentes,

non visibles de l’extérieur, vous êtes dans l’obligation de vérifier leur bonne réalisation, Utiliser la bonne chronologie de soudage. de garantir un marquage, une identification, une traçabilité et une documentation

ou de valider la conception avec le prestataire qui le fait, et ceci avec documents à l’appui. Limiter autant que possible les tensions mécaniques et celles dues à la déformation à froid. des composants et/ou unités d’emballage tout au long de la chaîne processuelle.

(par ex. dessins techniques et/ou photos prises à la fabrication). Dans le bain de galvanisation, les tôles d’acier minces doivent pouvoir s’allonger Ecrimétal, étiquettes et peinture sont à proscrire. En effet, le zinc n’accrochera pas sur

uniformément. les surfaces marquées.

> CONTRÔLE 2 | Jonctions soudées Par des mesures appropriées, par ex. des moulures dans la surface de la tôle, veillez Eliminer le marquage peinture et l’écrimétal avec un décapant ou un sablage. Pour

supprimer les traces d’étiquettes, meulez la zone où elles étaient présentes afin d’enlever

à une rigidité suffisante pour éviter un retrait ou des déformations.

Éviter la déformation grâce à des sections homogènes. les traces de colle.

Privilégier les soudures sur les côtés visibles en figure 1. Nous ne recommandons pas les

> CONTRÔLE 6 | Type de pièce

soudures sur les côtés plats des profilés (figure 2). Cependant, si vous y êtes contraint, > VEUILLEZ TENIR COMPTE :

bien veiller à meuler la surface en contact avant assemblage. La galvanisation d’une pièce plate (figure 1) est plus simple qu’une pièce complexe

Réaliser des cordons de soudure continus et étanches pour éviter le ressuage. avec des retours (figure 2). Des normes également applicables : NF EN ISO 1461, NF EN ISO 14713, NF EN ISO

Utiliser un fil de soudure et/ou des baguettes de soudure pauvre(s) en silicium pour Une pièce plate prend moins de place sous le palonnier : nous pouvons en mettre plus Choix des nuances d’acier selon la norme NF EN ISO 35-503

éviter un « gonflement » des cordons de soudure pendant la galvanisation. et ainsi optimiser le poids sous le palonnier et donc avoir un prix moins élevé. L’acier trop riche en silicium, phosphore ou non conforme provoque des réactivités

Enlever les scories et projections de soudure. fortes et des épaisseurs trop importantes, ceci va générer un aspect très rugueux ainsi

qu’une fragilisation et l’écaillage du revêtement.

Ne pas utiliser les bombes anti grattons. > CONTRÔLE 7 | Pièces mobiles Tous les sites ZINQ tiennent à votre disposition des documentations et informations

> CONTRÔLE 3 | Surfaces en chevauchement Prévoir au moins 2 mm d’espace supplémentaire pour les charnières, serrures et autres complémentaires ZINQ vous informant sur la préparation et le post-traitement

de vos composants.

pièces mobiles (selon l’épaisseur du matériau).

Il faut éviter au maximum les surfaces en chevauchement.

S’il n’y a pas d’autre possibilité, prévoir des trous de ventilation d’air en présence de sur-

faces de contact de ≥ 100 cm2 et bien décalaminer les surfaces en contact avant soudure. Vous avez des questions ?

Vous trouverez d’autres informations dans le tableau. Merci d’envoyer votre demande de renseignement à votre galvanisateur ZINQ habituel.

zinq.fr

Vous aimerez peut-être aussi

- Fiche de Lecture Projet UrbainDocument30 pagesFiche de Lecture Projet Urbainhichem90% (20)

- Landeron 51Document3 pagesLanderon 51Alfonso CarreñoPas encore d'évaluation

- Engineering Data PDFDocument31 pagesEngineering Data PDFYaakoubi FethiPas encore d'évaluation

- BOIS - FNB - Classement Aspect RésineuxDocument14 pagesBOIS - FNB - Classement Aspect RésineuxproutPas encore d'évaluation

- Iso 10243 RojoDocument3 pagesIso 10243 RojoSamuel GomezPas encore d'évaluation

- 4 FraisageDocument74 pages4 FraisageSaley NouroudinePas encore d'évaluation

- Table Des Profilés Const Métall VERSION DEFINITIVEDocument13 pagesTable Des Profilés Const Métall VERSION DEFINITIVEBAMANA IBAYI Félix AmourPas encore d'évaluation

- 21 DecoupeDocument2 pages21 DecoupeMoez BeyPas encore d'évaluation

- Power Skiving: Usinage D'engrenages Et CanneluresDocument4 pagesPower Skiving: Usinage D'engrenages Et Canneluresmoise moyePas encore d'évaluation

- FIRST - Panze Circulare Placate CMS 2018Document48 pagesFIRST - Panze Circulare Placate CMS 2018Popp Laurentiu LiviuPas encore d'évaluation

- Alésage PDFDocument12 pagesAlésage PDFmatozoPas encore d'évaluation

- Lechner Dekton FRDocument2 pagesLechner Dekton FRHery Mirindra MAHENINTSOAPas encore d'évaluation

- Travail Du CuivreDocument1 pageTravail Du CuivreAnes ArcPas encore d'évaluation

- Travail Du CuivreDocument1 pageTravail Du Cuivresimo snikahPas encore d'évaluation

- Travail Du CuivreDocument1 pageTravail Du CuivreN'GUESSANPas encore d'évaluation

- Filetage Et TaraudageDocument36 pagesFiletage Et Taraudagemambwevainqueur114Pas encore d'évaluation

- Généralités: Selon ISO 724Document3 pagesGénéralités: Selon ISO 724M.Khaled GdouraPas encore d'évaluation

- 22 - BRIDES - Gabarits de Raccordement NFEDocument1 page22 - BRIDES - Gabarits de Raccordement NFELucaPas encore d'évaluation

- Gabarit Bride NfeDocument1 pageGabarit Bride NfeMars76100% (1)

- Goujon D Ancrage W-FAZ/A4Document11 pagesGoujon D Ancrage W-FAZ/A4eliasPas encore d'évaluation

- Taille FraiseDocument72 pagesTaille FraiseMustapha JamalPas encore d'évaluation

- Cours Sandvik FiletageDocument35 pagesCours Sandvik Filetageblack stonePas encore d'évaluation

- Vous Pensez Productivité, Pensez HSS: BrochageDocument25 pagesVous Pensez Productivité, Pensez HSS: BrochageSouhail LaaziziPas encore d'évaluation

- Avaloir de Toit 62 PVC, DN 70: DescriptionDocument1 pageAvaloir de Toit 62 PVC, DN 70: DescriptionMutex SemaphorePas encore d'évaluation

- Projet Fin D'étudeDocument28 pagesProjet Fin D'étudeHajar OumnasPas encore d'évaluation

- Ce 1100 QG 01 EnesDocument2 pagesCe 1100 QG 01 EnesYocari CabreraPas encore d'évaluation

- Corps Dalot Triple Droit FérraillageDocument2 pagesCorps Dalot Triple Droit Férraillageabde rrahimPas encore d'évaluation

- Ce 8080 QG 01 EndefrnlitesruDocument2 pagesCe 8080 QG 01 EndefrnlitesruSemper FilePas encore d'évaluation

- KTM GeoDocument5 pagesKTM Geokoureme22Pas encore d'évaluation

- Rigid Media-Enseigne Publicitaire Rev 01Document5 pagesRigid Media-Enseigne Publicitaire Rev 01Megamix 64Pas encore d'évaluation

- PercerDocument3 pagesPercerGerhard BeuscherPas encore d'évaluation

- XR 4040 QG 01 EnfresdenlitruDocument2 pagesXR 4040 QG 01 EnfresdenlitruAlbin FloresPas encore d'évaluation

- Chapitre-3 Procede PercageDocument10 pagesChapitre-3 Procede Percagegrissabrahim005Pas encore d'évaluation

- AM 7.1 Proportionnalité - BISDocument12 pagesAM 7.1 Proportionnalité - BISdv8nfjr67hPas encore d'évaluation

- HSL HiltiDocument4 pagesHSL Hiltiabdelkader benabdallahPas encore d'évaluation

- Patron Bracelet Montre CuirDocument6 pagesPatron Bracelet Montre Cuiralt.gp-bo8kjmtiPas encore d'évaluation

- 06 - Le Taraudage ProfDocument4 pages06 - Le Taraudage ProfntayoubPas encore d'évaluation

- Tête Universelle de La Fraiseuse: Présentation Du Support D'activitéDocument7 pagesTête Universelle de La Fraiseuse: Présentation Du Support D'activitéAhlèm SààdàouiPas encore d'évaluation

- TournageDocument71 pagesTournagethtcto13Pas encore d'évaluation

- Stage Tournage J2PDocument11 pagesStage Tournage J2PJerome ADAMPas encore d'évaluation

- 8 FraisageDocument14 pages8 FraisageKhaled Ben AyedPas encore d'évaluation

- MONTANA - Commande HR51Document1 pageMONTANA - Commande HR51lyonelPas encore d'évaluation

- HanadDocument5 pagesHanadİđbă Śałvã D'ØrPas encore d'évaluation

- Lechner Keramik FRDocument2 pagesLechner Keramik FRHery Mirindra MAHENINTSOAPas encore d'évaluation

- BrochageDocument13 pagesBrochageKaoutar JaffarPas encore d'évaluation

- TD #1 Assemblages Poutre-PoteauDocument47 pagesTD #1 Assemblages Poutre-PoteauEagle EyePas encore d'évaluation

- PerfilDocument1 pagePerfilNGotschlich1Pas encore d'évaluation

- 5 Filetageavecdes TaraudsDocument22 pages5 Filetageavecdes TaraudsUsi redPas encore d'évaluation

- Tabela Perfis Metálicos FR EN DEDocument58 pagesTabela Perfis Metálicos FR EN DEFrancisco PinheiroPas encore d'évaluation

- 2b04fr 101996Document10 pages2b04fr 101996theoxanPas encore d'évaluation

- Optimum AppendiceDocument48 pagesOptimum AppendiceVAN LAECKEPas encore d'évaluation

- Edited FiletageDocument4 pagesEdited FiletageChebili ZakaPas encore d'évaluation

- Tr2 Construire Un Triangle Avec 2 LongueursDocument1 pageTr2 Construire Un Triangle Avec 2 LongueursChristophe MoniéPas encore d'évaluation

- Catalogue Calibres 2.02Document47 pagesCatalogue Calibres 2.02nizar trabelsiPas encore d'évaluation

- Outillage de Tra Age de Mesure Et de V RificationDocument9 pagesOutillage de Tra Age de Mesure Et de V Rificationlyoussimosab2003Pas encore d'évaluation

- Data Spur PDFDocument2 pagesData Spur PDF諾禮斯Pas encore d'évaluation

- Page12 16Document5 pagesPage12 16Seyni BaPas encore d'évaluation

- Rapport Sfe IlyassDocument18 pagesRapport Sfe IlyasseliPas encore d'évaluation

- Cours Maths Fi 7Document9 pagesCours Maths Fi 7Amirdine ToyibouPas encore d'évaluation

- 3 - GRH Conception Traditionnelle de La GRHDocument15 pages3 - GRH Conception Traditionnelle de La GRHBassam EsslassiPas encore d'évaluation

- Cas 4 Sur La Gestion Du Changement 3Document20 pagesCas 4 Sur La Gestion Du Changement 3taphaPas encore d'évaluation

- C8 Fonction MéthodesDocument112 pagesC8 Fonction MéthodesGhofrane GhofranePas encore d'évaluation

- Vie Qssociative: Faire PartDocument1 pageVie Qssociative: Faire PartEbona Ebona Paul Alain LedouxPas encore d'évaluation

- Essai D'évaluation de La Fraude Fiscale Et Moyens de Lutte PDFDocument156 pagesEssai D'évaluation de La Fraude Fiscale Et Moyens de Lutte PDFPrecis ComptePas encore d'évaluation

- Element de Recherche2Document21 pagesElement de Recherche2mahamaPas encore d'évaluation

- Chap 1 Et 2 Prise de DécisionDocument18 pagesChap 1 Et 2 Prise de DécisionDabdoukou GamkéméPas encore d'évaluation

- Pie P1Document333 pagesPie P1ujsmhstxhynpqfPas encore d'évaluation

- Chapitre 5 Les Néo-ClassiquesDocument41 pagesChapitre 5 Les Néo-ClassiquesDomey TugPas encore d'évaluation

- Bilan - Comptable 2021Document3 pagesBilan - Comptable 2021Marwane QrifaPas encore d'évaluation

- Maintenance de L'entreprise PDFDocument14 pagesMaintenance de L'entreprise PDFJosephine NoroPas encore d'évaluation

- Analyse TransversaleDocument7 pagesAnalyse TransversaleSara MafueniPas encore d'évaluation

- ISO 10003-2007 Résolution de ConflitsDocument44 pagesISO 10003-2007 Résolution de ConflitsMehmet ABASSIPas encore d'évaluation

- Guide Hygiene Informatique AnssiDocument50 pagesGuide Hygiene Informatique AnssiqmichaudPas encore d'évaluation

- Activites PremidisDocument10 pagesActivites PremidisProsy MundaPas encore d'évaluation

- Notes de Cours Séances 5 Et 6Document3 pagesNotes de Cours Séances 5 Et 6Lolita zwina100% (1)

- Le Décret de Déontologie 2015 Des Agent ImmobiliersDocument9 pagesLe Décret de Déontologie 2015 Des Agent ImmobiliersAlterto SimeonePas encore d'évaluation

- Modele StatuDocument5 pagesModele StatuAbdoulaye ChékaraouPas encore d'évaluation

- Innovation RFG 235 0077Document15 pagesInnovation RFG 235 0077Moslem MakhloufiPas encore d'évaluation

- CHP 3Document74 pagesCHP 3Hiba AmaraPas encore d'évaluation

- Contrat de Travail de Droit Public A Duree Determinee 1Document4 pagesContrat de Travail de Droit Public A Duree Determinee 1visagepalePas encore d'évaluation

- Recherches Perso Sur La Mode Durable.Document1 pageRecherches Perso Sur La Mode Durable.Irina JessicaPas encore d'évaluation

- Projet Architectural Dans Bab EzzouarDocument98 pagesProjet Architectural Dans Bab EzzouarRomaissa100% (4)

- Recrutement Assistant Chef de Projet Informatique Noom AbjDocument1 pageRecrutement Assistant Chef de Projet Informatique Noom AbjRodolphe AtsainPas encore d'évaluation

- Tige Goujon D PDFDocument39 pagesTige Goujon D PDFcd dPas encore d'évaluation

- DITTT-SSCR-MOD-026-Demande - Transfert - CI - LocataireDocument2 pagesDITTT-SSCR-MOD-026-Demande - Transfert - CI - LocataireKymas KnkyPas encore d'évaluation

- FicscaDocument2 pagesFicscaSalma El KoundiPas encore d'évaluation