Académique Documents

Professionnel Documents

Culture Documents

Chapitre 2 - Traction Et Compression

Transféré par

imeenehaadjiTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Chapitre 2 - Traction Et Compression

Transféré par

imeenehaadjiDroits d'auteur :

Formats disponibles

Chapitre 2

Traction et Compression

2.1. DEFINITION

Une barre est sollicitée en traction (ou en compression), lorsque les actions à ses extrémités se

réduisent à deux forces égales et opposées, de -F F

Lm

direction la ligne moyenne Lm. A B

2.2. EFFORT NORMAL

Faisons une coupure fictive dans la barre précédente entre les deux extrémités A et B, de façon

à faire apparaître les efforts intérieurs dans la barre.

-F N

Si on isole le tronçon AG, la résultante des actions Lm

A G B

qui s’exercent en chaque point de la coupure par le

tronçon GB se réduit au seul effort N. Section S

L’effort N est appelé effort normal, quelle que soit la section considérée de la barre, il s’exerce

toujours au barycentre G de la section.

Par convention, si N est dirigé vers l'extérieur on dit que la barre est sollicitée en traction, dans le

cas inverse, on dit que la barre est en compression.

2.3. CONTRAINTE NORMALE

Chaque élément de surface S supporte un effort de traction f parallèle à la ligne moyenne.

Il y a répartition uniforme des contraintes dans la section droite, d’où :

f

: Contrainte normale en MPa ou en N/mm² G

N

= N : Effort normal en N

S S : Aire de la section droite en mm² Section S

2.4. DEFORMATIONS

Lorsque une barre une soumise a une traction (compression), elle va subir un allongement

(raccourcissement) ∆L, le rapport entre l'allongement ∆L et la longueur initiale de la barre L0 définit

la déformation longitudinale .

L

=

L0

2.5. ESSAI DE TRACTION

L’essai est réalisé sur une machine de traction : il consiste à soumettre une éprouvette à un effort

d’extension continu et progressif, jusqu’à la rupture; on enregistre la variation de l’allongement en

fonction de la charge. On observe successivement une période de déformation élastique puis une

période de déformation permanente qui se termine par la rupture

Chapitre 2 : Traction et Compression 1/4

Le graphe ci-dessus représente la courbe classique (conventionnelle) de traction d’un matériau

ductile :

La courbe Contraintes – Déformations peut servir a caractériser plusieurs propriétés mécaniques

des matériaux, les plus utilisées sont :

• Limite élastique Re Elle marque la fin du domaine élastique (au point A). Pour les valeurs

supérieures le matériau ne se déforme plus élastiquement mais plastiquement (l'éprouvette

ne retrouve plus ses dimensions initiales après "déchargement", il subsiste un allongement

permanent).

• Limite de proportionnalité Rp : elle caractérise la limite de la dépendance linéaire entre les

contraintes et les déformations. Cette limite se trouve généralement à 0.2% de Re.

• Limite de traction Rm C'est la contrainte maximale que peut supporter le matériau avant

d'atteindre la zone de striction. Souvent appelée résistance à la rupture.

2.6. Loi de Hooke

La proportionnalité entre la contrainte et la déformation se traduit par la loi de Hooke :

= E .

E = tan est une constante, appelée Module de Young ou Module d'élasticité longitudinale,

elle caractérise la pente de la droite OA.

Plus E est grand, plus le matériau est rigide et inversement.

Le tableau suivant présente quelques valeurs de E

Module de Young Module de Young

matériau matériau

daN/mm² daN/mm²

carbures métalliques 55 000 zinc 8 000

tungstène 42 000 alliage d’aluminium 7 000 à 7 500

aciers 17 000 à 28 000 verre 7 000 à 7 500

aciers de construction 20 000 à 22 000 magnésium 4 500

cuivre 12 600 étain 4 000

titane 10 500 béton 2 000

bronze 10 000 à 12 000 bois 1 000 à 3 000

fonte 10 000 caoutchouc 0,75

laiton 9 200 élastomère 0,3

Chapitre 2 : Traction et Compression 2/4

2.7. ALLONGEMENT

L'expression de l'allongement linéaire peut être facilement déduite de la loi de Hooke, elle est

donnée par l'expression :

NL0

L =

ES

Dans les deux sollicitations, extension et compression, elle s'exprime de la même façon.

L'expression de l'allongement est valable pour un barreau droit de section constante, soumis à un

effort N à chaque extrémité. Pour toute variation de charge ou de section, il faut intervenir une

longueur infinitésimale dl, et écrire :

L

N

= dl

0

SE

2.8. DILATATION THERMIQUE

Une variation de température entraîne un allongement (ou raccourcissement) qui s'ajoute aux

déformations linéaires. On obtient la déformation due à la dilatation thermique à l'aide de

l'équation :

th = .T

Où est le coefficient de dilatation thermique et T l'écart de température.

L'allongement correspondant est donc :

th = th L0 = .T .L0

Pour un barreau soumis à un chargement combiné (Traction + effet thermique), l'allongement total

est :

PL0

= + .T .L0

SE

2.9. CONTRACTION LATERALE – COEFFICIENT DE POISSON

Lorsqu'un barreau est soumis à une force de traction, il en résulte des déformations transversales en

plus des déformations linéaires.

Le coefficient de Poisson caractérise le rapport entre les déformations transversales de la barre

T et les déformations Longitudinales L

T déformatio n transversale

= =

L déformatio n longitudin ale

Ce rapport est compris entre 0.25 et 0.35.

2.10. CONDITION DE RESISTANCE

Pour un grand nombre de structures, la sécurité est obtenue si, sous charge, les déformations du

matériau restent élastiques. Ceci est réalisé lorsque les contraintes en n’importe quel point de la

structure restent inférieures à une valeur limite appelée contrainte pratique à l’extension pe (ou à

la compression pc )

e

pe =

s

Où s est un coefficient de sécurité.

Chapitre 2 : Traction et Compression 3/4

La condition de résistance traduit simplement le fait que la contrainte réelle ne doit pas dépasser

le seuil précèdent, soit

N

réelle = pe

S

Le choix de la valeur de s dépend de la connaissance (ou non) des phénomènes agissant sur la

structure : surcharges éventuelles, chocs, type et degré de précision des charges (statiques,

dynamiques, répétées…), phénomènes de fatigue, concentrations de contraintes, connaissance

et variation des propriétés du matériau, qualité de la fabrication, effets de l’environnement,

lubrification, mode de rupture (progressive ou brutale), conséquences d’une rupture sur

l’environnement (dégâts matériels, humains, pollution…).

Un coefficient de sécurité trop faible augment exagérément les risques de rupture. Un coefficient

de sécurité trop élevé a également des effets néfastes : augmentation du poids, du prix de

revient… s varie le plus souvent de 1 à 10.

Chapitre 2 : Traction et Compression 4/4

Vous aimerez peut-être aussi

- RDM Chap 5Document21 pagesRDM Chap 5Thony LikengPas encore d'évaluation

- SAV HydromotrixDocument56 pagesSAV HydromotrixSylvio MevizouPas encore d'évaluation

- Chap 2 RDM 1Document18 pagesChap 2 RDM 1ALIOUI ABDELHADIPas encore d'évaluation

- Chapitre 2Document11 pagesChapitre 2hello 128Pas encore d'évaluation

- Essai de TractionDocument34 pagesEssai de TractionMohamed BelbarakaPas encore d'évaluation

- RDM CH5 Traction Simple Compression SimpleDocument21 pagesRDM CH5 Traction Simple Compression SimplesamarPas encore d'évaluation

- Exposé RDM 2020 s5 s6Document36 pagesExposé RDM 2020 s5 s6oswaPas encore d'évaluation

- Chap 5 Traction-CompressionDocument21 pagesChap 5 Traction-CompressionRym KrPas encore d'évaluation

- Chapitre 2 Traction Et CompressionDocument18 pagesChapitre 2 Traction Et CompressionMeriem Okhlas100% (1)

- Chapitre 2 - Traction Et CompressionDocument12 pagesChapitre 2 - Traction Et CompressionDj'aaFer WafoPas encore d'évaluation

- Chapitre I TractionDocument7 pagesChapitre I TractionZakaria BouzidPas encore d'évaluation

- Traction - Compression GC 2012Document13 pagesTraction - Compression GC 2012Soumaya MerimiPas encore d'évaluation

- Chapitre 2. Traction Et CompressionDocument6 pagesChapitre 2. Traction Et CompressionabdelallahPas encore d'évaluation

- Resusme RDM 2eme AnneeDocument22 pagesResusme RDM 2eme AnneejaberPas encore d'évaluation

- Chapitre 3 Traction Et Compression PDFDocument7 pagesChapitre 3 Traction Et Compression PDFMaha KarrayPas encore d'évaluation

- C C 3 L Traction SimpleDocument13 pagesC C 3 L Traction SimpleOmar NadjiPas encore d'évaluation

- Chapitre 3 Traction Et CompressionDocument7 pagesChapitre 3 Traction Et CompressionVadèle PrincessePas encore d'évaluation

- Chapitre II FHC-RDM Traction-CompressionDocument8 pagesChapitre II FHC-RDM Traction-CompressionSarah MedPas encore d'évaluation

- 7 Cisaillement-العلوم-والتكنولوجيات-الميكانيكية-علوم-المهندسDocument5 pages7 Cisaillement-العلوم-والتكنولوجيات-الميكانيكية-علوم-المهندسالاسراء و المعراجPas encore d'évaluation

- Cours RDM Chapitre IIDocument8 pagesCours RDM Chapitre IINaito Oroshi0% (1)

- Chapitre I-3Document17 pagesChapitre I-3omarmarri2016Pas encore d'évaluation

- Chapitre IX - Flambement Des Poutres Comprimées.Document7 pagesChapitre IX - Flambement Des Poutres Comprimées.Skander Ben AyedPas encore d'évaluation

- Chapitre 9 Flambement Des Poutres Comprimees PDFDocument7 pagesChapitre 9 Flambement Des Poutres Comprimees PDFLounès TarzaltPas encore d'évaluation

- Traction 021021Document2 pagesTraction 021021achraf benfateh أشرف بن فاتحPas encore d'évaluation

- Traction 2Document9 pagesTraction 2Boud ElhassanPas encore d'évaluation

- Proprietes Mecaniques Contrainte Deformation 2dd53 230301 115701Document28 pagesProprietes Mecaniques Contrainte Deformation 2dd53 230301 115701Oumayma HdioudPas encore d'évaluation

- Traction Compresion Cisaillement Flambage RDMDocument11 pagesTraction Compresion Cisaillement Flambage RDMÂbd Êlfattâh Jr.Pas encore d'évaluation

- RDM Chap 2 - Traction Et Compression Avec TDDocument54 pagesRDM Chap 2 - Traction Et Compression Avec TDChahinez BABA AHMEDPas encore d'évaluation

- Chapitre 2 Traction-CompressionDocument12 pagesChapitre 2 Traction-CompressionJalal Raougui100% (1)

- RDM - Chapitre 3 - Traction Simple Et Compression SimpleDocument10 pagesRDM - Chapitre 3 - Traction Simple Et Compression SimpleabdelallahPas encore d'évaluation

- Chapitre 2 - Traction Et CompressionDocument6 pagesChapitre 2 - Traction Et CompressionDa ScooperPas encore d'évaluation

- Rdmsollicitationsimple PDFDocument5 pagesRdmsollicitationsimple PDFSeloua El MouttaqiPas encore d'évaluation

- CH02. Verification Des Elements D'une ConstructionDocument3 pagesCH02. Verification Des Elements D'une ConstructionFIGADEPas encore d'évaluation

- RDM Chap2Document16 pagesRDM Chap2Aymen Khalfaoui100% (1)

- Formule RDMDocument24 pagesFormule RDMmirceaPas encore d'évaluation

- Rdm5 TorsionDocument6 pagesRdm5 TorsionMohamed SahilPas encore d'évaluation

- ENSI - Notion de RDM2Document13 pagesENSI - Notion de RDM2Emmanuel SEMEKONAWOPas encore d'évaluation

- Chap 6 - Flambement 2019 - 2020Document9 pagesChap 6 - Flambement 2019 - 2020mathildePas encore d'évaluation

- Chapitre 9 Flambement Des Poutres Comprimees PDFDocument7 pagesChapitre 9 Flambement Des Poutres Comprimees PDFHanane TounsiPas encore d'évaluation

- Traction Et Compression Simple FiniDocument10 pagesTraction Et Compression Simple FiniToxic DEVPas encore d'évaluation

- Traction Et Compression Simple FiniDocument10 pagesTraction Et Compression Simple FiniToxic DEVPas encore d'évaluation

- TractionDocument9 pagesTractionmohamedPas encore d'évaluation

- TractionDocument9 pagesTractionmohamedPas encore d'évaluation

- Chapitre II Methodes de Caractérisation Mecanique Des MateriuxDocument8 pagesChapitre II Methodes de Caractérisation Mecanique Des MateriuxHazoum BenammarPas encore d'évaluation

- RDM Chap 5Document21 pagesRDM Chap 5Nejib GhazouaniPas encore d'évaluation

- Essai de TractionDocument19 pagesEssai de TractionMohamed ChouikhPas encore d'évaluation

- Essai de TractionDocument19 pagesEssai de TractionMohamed Chouikh100% (1)

- Chapitre4 La Traction Compression PDFDocument6 pagesChapitre4 La Traction Compression PDFAnonymous 2FchHOvNO1Pas encore d'évaluation

- Cisaillement 2 Bac Science DingenieurDocument5 pagesCisaillement 2 Bac Science Dingenieuryassine22Pas encore d'évaluation

- TP RDM 1Document8 pagesTP RDM 1Hamza YahiaouiPas encore d'évaluation

- Essai de TractionDocument19 pagesEssai de TractionmeriamalaimilittlemonstercatPas encore d'évaluation

- Chap 4 FlexionDocument14 pagesChap 4 Flexionrahmadkhil2003Pas encore d'évaluation

- Chapitre 2 Traction Et Compression PDFDocument13 pagesChapitre 2 Traction Et Compression PDFAreski BoudPas encore d'évaluation

- Traction AdamahDocument4 pagesTraction Adamahkankue100% (1)

- Propriétés Mécaniques Des SolidesDocument10 pagesPropriétés Mécaniques Des SolidesDABAKH LDEEBOYPas encore d'évaluation

- Chapitre 2 Calcul Plastique Des StructuresDocument18 pagesChapitre 2 Calcul Plastique Des StructuresAmineLospiratas100% (1)

- Exercices d'optique et d'électromagnétismeD'EverandExercices d'optique et d'électromagnétismeÉvaluation : 5 sur 5 étoiles5/5 (1)

- FRL MetalworkDocument48 pagesFRL MetalworkAzizPas encore d'évaluation

- Série de TD n1Document3 pagesSérie de TD n1Loukmen BiadPas encore d'évaluation

- Chapitre 1 Thermo C510Document15 pagesChapitre 1 Thermo C510simo GriPas encore d'évaluation

- TP 20 Energie de CombustionDocument3 pagesTP 20 Energie de Combustionf.lopesPas encore d'évaluation

- Chapitre 1 Introduction A La Mecanique Des Fluides PDFDocument6 pagesChapitre 1 Introduction A La Mecanique Des Fluides PDFsiman100% (1)

- PCHI03Document81 pagesPCHI03Norel HoudaPas encore d'évaluation

- TDN°1Document4 pagesTDN°1derroiuchelokmanePas encore d'évaluation

- Milieu ContinuDocument84 pagesMilieu ContinuMouhammed AbdallahPas encore d'évaluation

- Transfert ThermiqueDocument3 pagesTransfert ThermiqueAyoub AfkirPas encore d'évaluation

- EET Partie 1Document155 pagesEET Partie 1Aïcha AïchaPas encore d'évaluation

- Calculs Et Expressions Des RésultatsDocument6 pagesCalculs Et Expressions Des RésultatsMahamat Nour Yaya AbakarPas encore d'évaluation

- TD4 ThermiqueDocument1 pageTD4 ThermiqueAbderrahim AzzamouriPas encore d'évaluation

- ArGV3 Art16 FRDocument13 pagesArGV3 Art16 FRMALIK LAGAPas encore d'évaluation

- 3-Bilan ÉtéDocument19 pages3-Bilan ÉtéKrache AbdelmalekPas encore d'évaluation

- Cours Ouvrages Hydrauliques-12Document10 pagesCours Ouvrages Hydrauliques-12Issam ElmaaniPas encore d'évaluation

- Distillation Continue ReguleeDocument45 pagesDistillation Continue ReguleeFERDAWS JERI100% (1)

- TP Thermo Moteur StirlingDocument9 pagesTP Thermo Moteur StirlingFarah Omar FarahPas encore d'évaluation

- CH 1 Complement MathematiqueDocument18 pagesCH 1 Complement MathematiqueerisoovPas encore d'évaluation

- Isolation Thermique Et Économies D'énergie: Brevet de Technicien SupérieurDocument17 pagesIsolation Thermique Et Économies D'énergie: Brevet de Technicien SupérieurNoureddine Amagour100% (1)

- Chapitre II DYNAMIQUE DES FLUIDES INCOMPRESSIBLES PARFAITS - 3GPDocument8 pagesChapitre II DYNAMIQUE DES FLUIDES INCOMPRESSIBLES PARFAITS - 3GPHa NahPas encore d'évaluation

- B62 0030 (Rev. F 2010.02) FR - MATIERES THERMOPLASTIQUES, THERMODURCISSABLES, ELASTOMERES THERMOPLASTIQUES ET CAOUTCHOUCS SPECIFICATIONDocument15 pagesB62 0030 (Rev. F 2010.02) FR - MATIERES THERMOPLASTIQUES, THERMODURCISSABLES, ELASTOMERES THERMOPLASTIQUES ET CAOUTCHOUCS SPECIFICATIONDiego CamargoPas encore d'évaluation

- Corrige td2 Gme1-T1Document12 pagesCorrige td2 Gme1-T1robin barracouPas encore d'évaluation

- Trabsfert de Chaleur Par ConvectionDocument74 pagesTrabsfert de Chaleur Par ConvectionMANE SariatuPas encore d'évaluation

- P - X9GHNRW1 NACA 4415Document6 pagesP - X9GHNRW1 NACA 4415RomizPas encore d'évaluation

- 13ST020 PrincipesDocument39 pages13ST020 PrincipesJuan Van ElderPas encore d'évaluation

- Série Compresseurs VolumétriquesDocument4 pagesSérie Compresseurs VolumétriquesBadreddine BouzaraPas encore d'évaluation

- EllinghamDocument4 pagesEllinghamAbdennacer kahlaouiPas encore d'évaluation

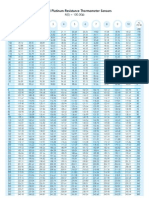

- Pt100 TableDocument2 pagesPt100 Tablehs1986Pas encore d'évaluation

- Seance 4 2016 2017 V2Document15 pagesSeance 4 2016 2017 V2YounessElkarkouriPas encore d'évaluation