Académique Documents

Professionnel Documents

Culture Documents

RAPPORT-SOCOGHAF Fini

Transféré par

saimone sadakTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

RAPPORT-SOCOGHAF Fini

Transféré par

saimone sadakDroits d'auteur :

Formats disponibles

UNIVERSITE NAZI BONI

------------

INSTITUT UNIVERSITAIRE DE TECHNOLOGIE (IUT)

------------

Département de GENIE MECANIQUE ET PRODUCTIQUE

RAPPORT

De stage pour l’obtention du

DIPLOME UNIVERSITAIRE DE TECHNOLOGIE

En GENIE MECANIQUE ET PRODDUCTIQUE

Thème :

ETUDE DU PROCEDE DE DECOUPE PLASMA CNC

*HPR 400 XD

Effectué du 07 juin au 06 Août 2021 à SOCOGHAF

Présenté par : DIALLO Abdou Ramane

Maitre de Stage Directeur de rapport

M. HAMMOUDA MEHDI m. BAZEMO Xavier

Directeur de l’usine Enseignant à L’IUT

Année universitaire 2019 – 2020

Période de rédaction de rapport : du 30 JUIN AU 10 Aout 2021

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

SOMMAIRE

DEDICACE ..................................................................................................................................... iii

REMERCIEMENT ............................................................................................................................iv

SIGLES ET ABRÉVIATIONS .............................................................................................................. v

LISTES DES FIGURES.......................................................................................................................vi

LISTES DES TABLEAU.....................................................................................................................vii

PREAMBULE ................................................................................................................................ viii

INTRODUCTION GENERALE ........................................................................................................... 1

CHAPITRE I : PRESENTATION DE LA SOCOGHAF ........................................................................... 2

1.DECOUVERTE .......................................................................................................................... 2

2.HISTORIQUE ET EVOLUTION .................................................................................................. 2

3.ORGANISATION DE L’USINE ................................................................................................... 3

3.DESCRIPTION DES ACTIVITES DE L’USINE : CENTRE DE HARDOX WEARPARTS ...................... 6

CHAPITRE II : ETUDE DU PROCEDE DE COUPE AU PLASMA .......................................................... 7

I) PRESENTATION DU PROCEDE PLASMA .................................................................................. 7

II- MACHINE ET LOGICIEL ........................................................................................................ 16

III.- COMPARAISON AVEC D’AUTRES PROCEDES DE DECOUPE : ............................................. 23

CHAPITRE 3 : BILAN DU STAGE .................................................................................................... 28

I-DEROULEMENT DU STAGE .................................................................................................... 28

II-OBSEVATIONS ET SUGGESTION ........................................................................................... 30

CONCLUSION GENERALE ............................................................................................................. 32

LES RÉFÉRENCES BIBLIOGRAPHIQUES ......................................................................................... 33

ANNEXES ......................................................................................................................................vii

ABDOU RAMANE DIALLO ii

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

DEDICACE

A mes très chers parents, par leur : amour, sacrifice, patience, soutien

moral et matériel depuis mon enfance jusqu’à ce jour ;

A mes frères et sœurs.

ABDOU RAMANE DIALLO iii

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

REMERCIEMENT

Je tiens à remercier Dieu tout puissant de m’avoir donné la santé, la volonté et la

force pour mener ce travail à terme.

Tout d’abord toute ma reconnaissance à la SOCOGHAF et à mon encadreur de de

Rapport qui m’a aidé dans ce travail, sans oublier tous mes enseignants du Département

de Génie Mécanique, je ne peux que leurs exprimera gratitude et mon profond respect.

A monsieur BAZEMO XAVIER mon Directeur de rapport.

A monsieur HAMIDOU KABRE Chef de Département Génie Mécanique.

A monsieur HAMMOUDA MEHDI, pour avoir bien voulu examiner ce Modeste

travail.

Je présente mes vifs remerciements à mes parents et à ceux qui m’ont aidé de

Prêt ou de loin à l'élaboration de ce travail,

Mes remerciements les plus sincères à mes camarades de classe et amis.

A tous merci.

ABDOU RAMANE DIALLO iv

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

SIGLES ET ABRÉVIATIONS

UNB : Université Nazi Boni

IUT : Institut Universitaire de Technologie

DUT : Diplôme Universitaire de Technologie

GMP : Génie Mécanique et Productique

DAO : Dessin Assisté par Ordinateur

CAO : Conception assisté par Ordinateur

MOCN : Machine à Commande Numérique

CNC : Computer Numerical control

DFN : Fichier Définition numérique

AC : Alimentation courant Alternatif

DC: Alimentation courant continue

ASC: American Standard Circuit

SPEP-NC: STEP Compliant Numerical control

TIG: Tungsten Inert Gas

ABDOU RAMANE DIALLO v

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

LISTES DES FIGURES

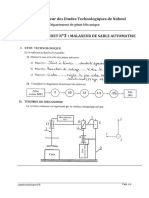

Figure 1 : Organigramme ................................................................................................. 3

Figure 2 : parc de machine ............................................................................................... 4

Figure 3 : définition du Plasma....................................................................................... 10

Figure 4 : découpe Plasma .............................................................................................. 11

Figure 5 : première étape Opération automatique « précision »..................................... 12

Figure 6 : deuxième étape de l'opération automatique ................................................... 12

Figure 7 : troisième étape de l'opération automatique. ................................................... 13

Figure 8 : quatrième étape de l'opération automatique. .................................................. 13

Figure 9 : cinquième étape de L’opération automatique ................................................ 13

Figure 10 : Qualité de coupe........................................................................................... 17

Figure 11: Coûts de fonctionnement .............................................................................. 18

Figure 12: Polyvalence ................................................................................................... 19

Figure 13: Fiabilité ......................................................................................................... 19

Figure 14: Installation ..................................................................................................... 21

ABDOU RAMANE DIALLO vi

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

LISTES DES TABLEAU

Tableau 1 : spécification.............................................................................................................. 20

ABDOU RAMANE DIALLO vii

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

PREAMBULE

L’Université NAZI Boni a été créer le 19 Septembre 1995 par le décret n°95-

340/PRESS/MESSRS sous la dénomination, du centre Universitaire polytechnique de

bobo Dioulasso (CUPB) puis devient le 16 mai 1997 Université polytechnique de bobo

Dioulasso (UPB) et prend le Nom de l’Université Nazi Boni (UNB) en 2017. Elle est

composée d’une grande école de trois (03) Instituts de formation et de recherche, soit

respectivement l’ESI, l’IUT, l’IDR, l’INSSA, UFR/ST, UFR/SJPEG, l’UFR/SHLAM

notre formation s’est déroulée au sein de l’institut qui est L’institut Universitaire de

Technologie (IUT). L’IUT est structuré en deux sections :

❖ La section Tertiaire :

Cette section comprend deux départements :

o Département de gestion, constituer des filières Marketing et Gestion

commercial (MGC) et Finance comptabilité et gestion des entreprise

(FCGE) ;

o Département de secrétariat de direction et communication d’Enterprise. Il

comprend les filières de Secrétariat de direction (SD)et communication

d’entreprise (CE).

❖ La section industrielle :

Cette section comprend quatre (04) DEPARTEMENTS QUI SONT :

o Le Département génie mécanique et productique (GMP)

o Le départements génie industriel et maintenance (GIM)

o Le Département de Génie électrique (GE)

o Le Département de génie civil (GC)

En application de la directive numéro 03/2017/CM/UEMOA Portant l’application du

système de licence-master-doctorat (LMD) dans les établissements d’enseignement

supérieur au sein de l’UEMOA et du décret numéro 2008/645/PRESS/PM/MERSS

portant l’organisation de l’enseignement supérieur, l’université NAZI BINO a adopté à

partir de l’année 2010-2011, le LMD comme système d’enseignement.

Ainsi l’Institut universitaire de technologie (IUT) a pour objectif de former les

étudiants dans les domaines techniques et leurs faciliter l’adaptation dans le milieu

professionnel. Elle avait un cycle d’une durée de trois (03) ans pour assurer la formation

de ses étudiants mais depuis l’année universitaire 2013-2014, elle est revenue au système

classique c’est à dire d’une durée de deux (02) ans. La validation du diplôme universitaire

de technologie (DUT) est soumise à l’élaboration d’un rapport suite à un stage pratique

de deux mois. Le présent document répond à cette exigence.

ABDOU RAMANE DIALLO viii

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

INTRODUCTION GENERALE

En vue de l’obtention du diplôme de DUT pour l’étudiant, il est requis un stage

de deux (02) mois en entreprise. Le stage a pour objectif la découverte du milieu

professionnel par une immersion de l’étudiant au sein de l’entreprise. C’est dans cette

optique que nous avons été accueilli au sein de la Société de Commercialisation

GHASSOUB ET FRERE (SOCOGHAF). Ce rapport est donc le résultat du travail que

nous avons effectué pendant deux (02) mois de stage sur la période du 07 Juin 06 août

2021. Durant notre stage au CENTRE DE HARDOX WEAPARTS nous avons été

chargés de travailler à la conception en bureau d’étude/méthode en tant qu’opérateur

CNC.

La fabrication mécanique en générale connait à l’heure actuelle un

développement considérable, sur le plan technologique et économique, rapidité

d’exécution et bonne précision, ce qui a permis un meilleur rendement quant à l’utilisation

du produit ajouter, à cela un gain sur le plan de la finance et le temps de réalisation, le

respect des cotes dimensionnelles, pour arriver à avoir une conformité quasi totale des

pièces réalisé dans différents domaines. Et en particulier dans les mécanos soudés et qui

sont très employés surtout dans les différents domaines : l’automobile, aéronautique,

médicale, sidérurgique, et ferroviaire… Ces dites technologies sont reflétées dans :

Le jet de plasma : flux de particules ionisées,

L’oxycoupage : jet d’oxygène parfois accompagné de poudre de fer,

Le Laser : jet de lumière (flux de photons),

L’éélectroérosion : pièce et outil sont placés dans un liquide diélectrique et sont

reliés à un générateur.

. Ce rapport s’articule sur la définition et l’étude du procédé de coupage au plasma

qui occupent une place très importante au sein des entreprises nationales spécialisés dans

le domaine et qu’on considère comme un choix idéal pour la tôlerie, et la coupe des fortes

épaisseurs. Dans ce contexte on va étudier les spécificités et les principes du plasma, une

étude comparative avec d’autres procédé de découpe, enfin Comment opter pour un

réglage correct qui nous permet d’obtenir un rendement optimal avec une bonne qualité

de pièces.

ABDOU RAMANE DIALLO 1

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

CHAPITRE I : PRESENTATION DE LA

SOCOGHAF

1.DECOUVERTE

SOCOGHAF est une entreprise spécialisée dans la distribution des matériaux

ferreux et non ferreux, fondée en 1989 à BOBO-DIOULASSO au BURKINA-FASO.

Elle ne cesse de s'accroitre et sa notoriété ne fait plus aucun doute dans le domaine des

matériaux de construction.

SOCOGHAF a un parc d’acier qui répons a tous les besoins des professionnels de

l’industrie, des mines, et du bâtiment : tôle noir, tôle inox, tôle d’usure, fer plat, poutrelle,

tubes caillebotis, fer à bétons, tubes Galva, fer plein, tôle bac, aciers spéciaux.

2.HISTORIQUE ET EVOLUTION

SOCOGHAF qui était initialement dans la revente des matériaux depuis 1989

s’est lancé dans la production de la tôle et des profils pour répondre plus facilement aux

besoins de ses clients. C’est en 2018 que l’Usine de Fabrication a été implanté et labelisé

CENTRE DE HARDOX WEARPARTS. Equipé de la dernière technologie avec des

machines à commande numérique.

ABDOU RAMANE DIALLO 2

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

3.ORGANISATION DE L’USINE

DIRECTEUR D'USINE

SERVICE CHARGE SERVICE SERVICE RESSOURCES

D'AFFAIRE PRODUCTION MAINTENANCE HUMMAINES

BURREAU

D'ETUDE/METHODE

CHAUDRONNERIE MAGAZIN

Figure 1 : Organigramme

3.1BUREAU D’ETUDE/METHODE

En intégrant toutes les exigences du cahier des charges, les équipes techniciens

analysent le besoin et conçoivent le projet. Équipé de stations 3D avec les logiciels de

CAO AUTOCAD, SOLIDWORKS et le logiciel de ProNest pour imbrication des

programmes pour les découpes plasma, ils développent en pensant dès le départ de l’étude

à la réalisation du produit dans leurs ateliers. Les techniciens prennent en charge tous les

calculs de résistance des matériaux du plus élémentaire au calcul par éléments finis. Le

bureau d’études assure le management complet du projet. L’intégration du bureau

d’études et de la production est un atout fondamental pour l’optimisation des coûts de

réalisation. Le bureau de méthode est l’interface entre la ligne de production et le bureau

d’étude. Il définit les gammes d’usinage et les temps nécessaire à la production, et met en

œuvre les moyens nécessaires (machines, operateur, matériels et les équipements…) et

définit les coûts de production.

ABDOU RAMANE DIALLO 3

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

3.2 ATELIER DE CHAUDRONNERIE/PARK DES MACHINES

Classé parmi les entreprises sous-traitance en métallurgie, les ateliers de

chaudronnerie permettent de couvrir l’ensemble des activités de mise en œuvre des

métaux en feuille des tubes et des profilés pour produire des équipements affectés aux

secteurs des industries : automobile, tuyauterie, tôlerie manutention…

Plasma cutting CNC Rouleuse CNC

Plieuse CNC Perceuse CNC

Figure 2 : parc de machine

3.3 SERVICE MAINTENANCE

La mission du département de maintenance “ Prévenir et empêcher l’interruption

des opérations de production et maintenir l’équipement dans un état tel qu’il puisse opérer

ABDOU RAMANE DIALLO 4

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

efficacement et ce, au coût global le plus bas pour l’entreprise de façon à maximiser le

rendement des investissements”.

Dans une entreprise, il existe un grand nombre de matériels différents qui sont liés ou non

à la production. C’est dans ce contexte qu’apparaît la nécessaire polyvalence des

techniciens de maintenance ainsi que leurs capacités d’adaptation. La liste (non

exhaustive) qui suit permet de se rendre compte de la variété des actions qui constituent

souvent le quotidien de la mission d’un service maintenance :

· La maintenance des équipements, bien sûr : actions correctives et préventives,

dépannages, réparations et révisions.

· L'amélioration du matériel, dans l'optique de la qualité, de la productivité ou de la

sécurité.

· Les travaux neufs : participation au choix, à l'installation et au démarrage des

équipements nouveaux.

· Les travaux concernant l'hygiène, la sécurité, l'environnement et la pollution, les

conditions de travail, la gestion de l'énergie, …

· Des travaux de reconversion de locaux, de déménagement, de démolition...

· L'exécution et la réparation des pièces de rechanges.

· L'approvisionnement et la gestion des outillages, des rechanges...

· Des prestations diverses, pour la production (réalisation de montages, par exemple)

ou pour tout autre service.

L'entretien général des bâtiments administratifs ou industriels, des espaces verts, des

véhicules...

Le service maintenance doit donc maîtriser le comportement des matériels en gérant les

moyens nécessaires et disponibles. C’est là que l’importance de la mutation de l’entretien

traditionnel vers une logique de maintenance prend toute son importance.

ABDOU RAMANE DIALLO 5

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

3.4 SERVICE CHARGE D’AFFAIRE

Le chargé d’affaire réalise le pilotage et le suivi d’une affaire à forte valeur

technique et financière (produit, équipements, installations prestations, solution) le chargé

d’affaire est le lien entre le client et l’entreprise par la prise en charge des aspects

commerciaux, technique et financiers. Il est chargé du développement commercial,

gestion et suivi des projets, et la négociation et rédaction des contrats.

3.5 SERVICE DES RESSOURCES HUMAINES

Le chargé des ressources humaines réalise des tâches liées à la gestion quotidienne

du personnel : du recrutement à l’intégration, en passant par l’élaboration du contrat de

travail, la paie, l’organisation de réunion, la tenue de tableau de bord sociaux. Au

quotidien, les taches sont multiples : gérer les contrats de travail et la paie, développé les

compétences individuels et collectives, repérer les talents et les fidéliser, animer les

relations sociales et désamorcer les conflits, définir une politique de management

performante

3.DESCRIPTION DES ACTIVITES DE L’USINE : CENTRE

DE HARDOX WEARPARTS

Le CENTRE DE HARDOX WEARPARTS possède un atelier de chaudronnerie

et de construction métallique avec un parc de machine moderne et performante pour

répondre parfaitement aux besoins suivants :

➢ DECOUPE PLASMA ET OXYCOUPAGE HAUTE DEFINITION : découpe

plasma jusqu’à 50 mm, oxycoupage jusqu’à 200mm, Chanfreinage automatique

type V jusqu’à 50mm/45 degré.

➢ USINAGE CNC : Perçage, fraisage, lamage, taraudage CNC pour Acier jusqu’à

dureté 500 HB.

➢ PLIAGE : une presse plieuse CNC de 600T plis avec précision des tôles jusqu’à

3,1 ML (Meta linéaire).

➢ ROULAGE : une rouleuse CNC à 04 rouleaux pour des viroles cylindriques et

coniques jusqu’à 3ML.

ABDOU RAMANE DIALLO 6

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

CHAPITRE II : ETUDE DU PROCEDE DE COUPE

AU PLASMA

I) PRESENTATION DU PROCEDE PLASMA

1-HISTORIQUE DES SYSTÈMES PLASMA

Le coupage au plasma a été développé au milieu des années 50 par un ingénieur

de développement d’Union Carbide nommé Bob Gage. Union Carbide avait conçu une

torche de soudage TIG hélium appelée Heliarc pour le soudage de l’acier inoxydable et

d’alliages exotiques. Gage comprima l’arc de soudage avec une buse et augmenta le flux

de gaz. En faisant cela, il créa assez d’élan pour le gaz et de chaleur pour que l’arc puisse

couper au travers du matériau. Gage obtint alors un brevet pour le coupage à l’arc plasma

en 1957. Au départ, le plasma était utilisé pour couper l’acier inoxydable, ce dernier ne

pouvant être coupé à l’oxygaz. La qualité de coupe et la fiabilité des premiers systèmes

plasma étaient médiocres de plus, à la fin des années 50 et début des années 60, ils ne

répondaient qu’à un besoin très spécifique dans un marché relativement restreint. L’acier

inoxydable n’était qu’une très petite partie de l’ensemble total de production d’acier dans

le monde ; l’acier au carbone et les aciers spéciaux en constituaient plutôt la majeure

partie. La plupart des clients donc n’achetaient de système de coupage plasma que par

nécessité. À la fin des années 60, plusieurs compagnies effectuaient des recherches sur le

coupage au plasma. L’acier inoxydable n’était pas la seule avenue pour le coupage plasma

: il présentait aussi un avantage marqué en termes de vitesse de coupe par rapport à

l’oxygaz sur l’acier au carbone. La qualité de coupe du plasma sur l’acier au carbone

n’était pas fameuse, mais si le plasma pouvait devenir une option viable pour la coupe de

l’acier au carbone, le marché du plasma grandirait rapidement. Toutefois, les chercheurs

se devaient de trouver une réponse à la question : pourquoi quelqu’un voudrait-il acheter

un plasma à la place de l’oxygaz pour couper de l’acier au carbone ? La solution était

donc de diriger les recherches sur l’amélioration de la qualité de coupe. Un

perfectionnement suivait l’autre. L’addition d’un gaz écran améliora la durée de vie des

pièces consommables. Changer par la suite le gaz écran par un écran d’eau permit une

durée de vie encore meilleure. L’utilisation de l’eau traça la route pour le coupage plasma

à injection d’eau : faire tourbillonner l’écran d’eau améliora la vitesse de coupe, la qualité

ABDOU RAMANE DIALLO 7

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

de coupe et la durée de vie des consommables. Bien qu’il y avait encore des défis

importants vis à vis de la formation de scories, il devenait clair que le plasma deviendrait

une alternative à l’oxygaz pour couper de l’acier au carbone. Le défi suivant consistait à

pouvoir faire, de manière systématique, des coupes de haute qualité à l’aide du plasma.

Même jusque dans les années 70, les systèmes plasma étaient dispendieux, peu fiables et

spécialisés en coupe d’acier inoxydable. Les consommables pouvant durer plus de 100

amorçages étaient rares. Les opérateurs n’étaient jamais certains de ce qui allait arriver

au moment d’appuyer sur le bouton de mise en marche. Les différences de composition

du métal affectaient grandement la qualité de coupe. Les fabricants de systèmes plasma

avaient besoin de trouver une méthode de coupage qui fonctionnait bien sur toutes les

variétés d’acier au carbone. La solution était le coupage au plasma oxygène, qui utilisait

l’oxygène pour créer une réaction chimique additionnelle avec l’acier au carbone. La

qualité de coupe s’améliora et les opérateurs étaient en mesure de faire des coupes ayant

peu ou pas de scories. Il y avait toutefois un compromis à faire : l’oxygène produisait un

arc plus chaud ce qui usait plus rapidement les consommables. Les acheteurs aimaient les

vitesses de coupe plus rapides mais étaient frustrés par les pertes de temps de production

causées par les changements incessants de consommables. En 1983, ce problème fut réglé

par l’injection d’eau qui refroidissait la buse et faisait durer les consommables plus

longtemps. Depuis les années 80, il y a eu plusieurs avancées importantes en technologie

de coupage au plasma. Les torches plasma manuelles qui utilisait l’air comme gaz de

procédé rendait le plasma accessible aux ateliers qui n’avaient pas accès aux bouteilles

de gaz. Peu après, le mécanisme d’amorçage des systèmes plasma manuels a été

redessiné, supprimant le besoin de hautes fréquences pour l’amorçage. La nouvelle

conception d’amorçage par contact permettait d’avoir de plus petites pièces dans

l’appareil. Réduire le format et le nombre de pièces des blocs d’alimentation fit une

différence énorme en termes de poids. En comparaison, un bloc d’alimentation pour le

coupage manuel en 1985 pesait près de 200 kg : aujourd’hui, il y a des systèmes manuels

qui ne pèsent que 10 Kg seulement ! Il y a 25 ans, quelques personnes croyaient qu’il n’y

aurait plus d’améliorations majeures à apporter au procédé de coupage plasma.

Maintenant, plus de 50 ans après sa conception initiale, nous savons que les fabricants de

plasma ne sont pas près d’épuiser les capacités du plasma. Pendant qu’il n’y a eu aucun

développement technologique notable dans le champ du coupage oxygaz depuis plusieurs

ABDOU RAMANE DIALLO 8

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

années, le coupage plasma continue de poursuivre son envolée. Les dernières 10 années

seulement ont été témoin d’avancées rapides dans la qualité de coupe, la durée de vie des

consommables et la polyvalence du plasma. Le plasma est maintenant un procédé de

coupage thermique fiable et rentable. Et, les recherches actuelles donnent à penser que

les capacités du plasma s’amélioreront encore davantage.

2-DÉFINITION DU PLASMA

Pour mieux expliquer le fonctionnement du coupage Plasma, il faut commencer

par répondre à la question fondamentale « Qu’est-ce que le Plasma ? » En termes simples

: le Plasma est le quatrième état de la matière. Généralement, on pense à la matière comme

ayant trois états : solide, liquide et gazéifié. La matière change son état lors de

l’introduction de l’énergie, comme la chaleur. Par exemple, l’eau change son état solide

(glace) vers l’état liquide lorsqu’une certaine quantité de chaleur y est introduite. Si le

niveau de la chaleur augmente, l’état change à nouveau vers l’état gazeux (vapeur). Mais,

si le niveau de la chaleur augmente à nouveau, le gaz qui compose la vapeur deviendra

ionisé et électriquement conducteur, devenant du Plasma. Le coupage Plasma fonctionne

avec ce gaz électriquement conducteur pour transférer de l’énergie à partir d’une source

de courant sur les matériaux conducteurs, ce qui entraîne un procédé plus propre et plus

rapide par rapport au procédé oxycoupage. La formation de l’arc plasma commence

lorsqu’un gaz, tel que l’oxygène, l’azote, l’argon ou l’air comprimé est poussé dans

l’orifice de la buse de la torche. Un arc électrique généré par une source d’alimentation

externe est ensuite introduit à ce flux de gaz sous haute pression, ce qui est communément

ABDOU RAMANE DIALLO 9

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

appelé : « jet de plasma ». Le Plasma atteint immédiatement des températures jusqu’à

22000ºC, perçant très rapidement les pièces (de travail) et soufflant le matériau fondu.

IONISATION DU GAZ

ARC ELECTRIQUE

E ENERGTHERMIQUE

TENERGIE

CINETIQUE

FUSION &EXPULSION

DU METAL

-

Figure 3 : définition du Plasma

3-L'IONISATION

L'ionisation est l'action qui consiste à enlever ou ajouter des charges à un atome

ou une molécule. L'atome ou la molécule perdant ou gagnant des charges n'est plus neutre

électriquement. Il est alors appelé ion. Elle peut être due à :

• Des causes physiques telles qu'un niveau élevé de potentiel électrique, la présence de

radiations, ou une température élevée.

• Des causes chimiques, telles qu'une dissolution dans un solvant polaire ; ou à la

structure même de la matière : dans les sels fondus et les liquides ioniques, ou dans les

structures cristallines dans lesquelles les atomes peuvent ne plus être uniformément liés

à une molécule précise. Les applications sont nombreuses :

• Décontamination alimentaire ;

• Modifications des plastiques ;

ABDOU RAMANE DIALLO 10

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

• Stérilisation des matériels médicaux ;

• Étude des matériaux ;

• Propulsion spatiale, etc.

4-PRÉSENTATION DU PROCEDE

Le plasma est en train de devenir la technologie de coupe préférée dans le monde

entier. La découpe plasma permet un procédé de coupe plus rapide que l'oxycoupage pour

les petites épaisseurs et est utilisable avec tous les matériaux conducteurs, y compris

l'acier doux, l'acier inoxydable et l'aluminium. Avec l'introduction des nouveaux systèmes

plasma développés tels que le HiFocus et le HyDefinition de respectivement Kjellberg ®

et Hypertherm® qui donne à l'arc de plasma plus de stabilité et d'énergie. Les résultats de

coupe avec une qualité encore plus élevée sont désormais possibles. La technologie haute

définition donne à l'arc plasma une plus grande stabilité et énergie et ainsi une meilleure

qualité de coupe est possible. Le plasma haut définition offre même des résultats de

qualité similaires à ceux des découpes faites au laser en termes d’angularité et de bavure

et même de meilleurs résultats avec des valeurs de rugosité.

Figure 4 : découpe Plasma

ABDOU RAMANE DIALLO 11

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

5. PRINCIPE : OPÉRATION CNC

L'électrode et la buse ne sont pas en contact à l'intérieur d'une torche plasma «

précision », mais isolés entre eux par un « joint » lequel a des petits orifices d'aération qui

transforme le gaz plasma dans un vortex tourbillonnant.

Quand le générateur est sous tension, celui-ci va produire un courant et initie le

pré débit du gaz à travers la torche. La buse est connectée temporairement au potentiel

positif du générateur, l'arc pilote et l'électrode reste négative.

Figure 5 : première étape Opération automatique « précision »

Ensuite, une étincelle à haute fréquence est créée par l'Arc pilote, le gaz plasma

devient ionisé et électriquement conducteur, entraînant dans le courant de l'électrode

jusqu'à la buse, ainsi l'arc pilote du plasma est généré.

Figure 6 : deuxième étape de l'opération automatique

Lorsque l'arc pilote entre en contact avec la pièce (laquelle est reliée à la terre par

les lamelles de la table de coupage) le courant circule entre l'électrode et la pièce à

découper, la haute fréquence s'éteint et le circuit de l'arc pilote s'ouvre.

ABDOU RAMANE DIALLO 12

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

Figure 7 : troisième étape de l'opération automatique.

Le générateur augmente la puissance du courant DC jusqu'à l'ampérage de

coupage sélectionnée par l'opérateur et remplace le pré débit de gaz par le réglage du débit

optimale pour ma matière à découper. Un deuxième gaz de protection est aussi utilisé, il

circule à l’extérieur de la tuyère et de la protection de buse.

Figure 8 : quatrième étape de l'opération automatique.

La forme de la buse de protection et le diamètre de la tuyère, oblige le gaz de

protection à contracter l'arc plasma davantage, ce qui entraîne une coupe plus nette, des

dépouilles d'angles très faibles et des traits de coupe plus fins.

Figure 9 : cinquième étape de L’opération automatique

ABDOU RAMANE DIALLO 13

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

6-LES COMPOSANTS DU SYSTÈME PLASMA

➢ Alimentation : Le générateur plasma convertit la tension du courant AC

monophasé ou triphasé en tension continue DC. Cette tension DC est responsable

du maintien de l’arc pendant la coupe, elle régule également la sortie du courant

exigé en fonction du type de matériau et de l’épaisseur à travailler.

➢ Amorçage de l’Arc : Le circuit de l’ASC produit une tension de 5000V AC à 2

MHz environ. Cette tension génère un arc pilote dans la torche et va ainsi créer

l’amorçage.

➢ Torche Plasma : La fonction de la torche plasma est celle d’offrir l’alignement

et le refroidissement des consommables. Les pièces nécessaires à la création de

l’arc plasma sont l’électrode, la tuyère et la buse.

Un corps de buse peut être utilisé pour améliorer la qualité du coupage. La majorité

des systèmes de coupage plasma sont regroupés dans deux catégories : « Conventionnel

» ou de « précision ». Les systèmes de plasma « conventionnel » utilisent typiquement

l’air comprimé comme gaz, la forme de l’arc est essentiellement définie par l’orifice de

la buse. L’ampérage approximatif de ce type de coupage plasma est de 12-20K ampères

par pouce carré. Tous les systèmes manuels sont de type « conventionnel », ils sont aussi

utilisés dans certaines applications où les tolérances des pièces sont plus indulgentes aux

systèmes de plasma « conventionnel ». Les systèmes de plasma « précision » (courant à

haute densité) ont été conçus et fabriqués afin de produire et offrir des coupes plus

précises et de plus haute qualité. La conception de la torche et des consommables sont

plus complexes et des pièces supplémentaires y sont inclues pour focaliser et former

davantage l’arc. L’ampérage approximatif de ce type de coupage plasma est de 40-50K

ampères par pouce carré

7-LES AVANTAGES DE DÉCOUPE PLASMA

La découpe au plasma peut convenir pour différents métaux durs sur de plus larges

épaisseurs que le laser. Beaucoup plus rapide également, elle est néanmoins moins précise

et offre une qualité de bordure moindre que les autres méthodes de découpe. Les

équipements sont plutôt coûteux, et il ne faudra pas oublier d'investir en plus pour la

sécurité (protections et locaux aménagés avec ventilation), mais la vitesse d'exécution et

ABDOU RAMANE DIALLO 14

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

la productivité de la machine rentabilise très vite l'investissement. Comme la découpe

laser, les réglages varient en fonction du matériau. Les installations PLASMA ont pour

avantage de pouvoir découper des épaisseurs fines et des matériaux inoxydables, à la

différence du procédé par oxycoupage. En effet, tous les matériaux conducteurs

d’électricité pourront être utilisés par le PLASMA. Concernant les épaisseurs, il y a peu

de contraintes de nos jours. Avec ce procédé, il est possible de couper jusqu’à environ 40

mm sur certaines installations. On considère que le plasma est une découpe électrique qui

ne nous donne pas de coupeaux. En plus, le procédé plasma ne demande pas trop de temps

ce qui nous pousse à recourir à ce dernier. Pour les inconvénients de ce procédé on peut

résumer que ce n’est pas une technique de précision ce qui donne une inclinaison de

l’ordre de 0.2 mm, plus des frais très élevés de l’outillage.

8-LES RISQUE DE DÉCOUPE PLASMA

La sécurité sur un banc de découpe PLASMA sera primordiale. Les risques sont

assez nombreux.

– Du fait, de l’intense lumière dégagée par l’arc électrique, vous risquez le coup d’arc si

vous n’utilisez pas une cagoule ou un masque.

– La chaleur dégagée par l’arc électrique nécessite à l’opérateur de se prémunir contre

les brulures thermiques en portant des gants.

– Certaines installations peuvent être bruyantes et nécessiteront le port d’un casque anti-

bruit.

– Les évacuations de fumées seront mises en route pour éviter de respirer les poussières

et les fumées engendrées par la coupe.

– Lors de la manutention des tôles, les chaussures de sécurité protègeront le découpeur

des éventuelles chutes.

ABDOU RAMANE DIALLO 15

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

II- MACHINE ET LOGICIEL

1-MACHINE

1.1-INTRODUCTION

Une machine-outil à commande numérique (MOCN, ou simplement CN) est une

machine-outil dotée d'une commande numérique. Lorsque la commande numérique est

assurée par un ordinateur, on parle parfois de machine CNC pour computer numerical

control, francisé en « commande numérique par calculateur »

1.2-GÉNÉRALITÉ

Par extension, on appelle « commande numérique » l'armoire de commande

recevant le programme d'usinage sous forme d'un ruban perforé (systèmes des années

1950 à 1980), d'une bande magnétique (systèmes des années 1970 à 1985), ou de données

issues d'un ordinateur. On désigne parfois ainsi la machine complète équipée d'un tel

dispositif. On parle d'un tour à commande numérique, ou d'une fraiseuse à commande

numérique, par opposition à un tour conventionnel ou une fraiseuse conventionnelle, dont

les mouvements sont commandés manuellement ou par un dispositif automatisé d'une

façon figée. Les machines-outils spécialisées (aléseuses-perceuses, fraiseuses) à

commande numérique ont évolué en centres d'usinage à commande numérique permettant

d'usiner des formes complexes sans démontage de la pièce. Ces centres d'usinage sont

généralement équipés de magasins d'outils (tourelles, tables, chaînes) sur lesquels sont

disposés les différents outils. Les changements d'outils équipant la (ou les) tête(s)

d'usinage sont programmés en fonction de la définition numérique de la pièce. Le fichier

de définition numérique (qu'on appelle aussi DFN, définition numérique, numérisation

ou même tout simplement « num ») est un fichier informatique généré par CAO

(Conception assistée par ordinateur), qui remplace de plus en plus le plan sur la

traditionnelle planche à dessin. Sur ces définitions doivent ensuite être calculés des

parcours d'outil au moyen de logiciels de FAO (Fabrication assistée par ordinateur). Ces

parcours sont alors traduits par un logiciel dit « post-processeur » (généralement adossé

au logiciel de FAO) dans un langage compréhensible par la « commande numérique » et

appelé : langage de programmation. On parle de programmation de commande

numérique. En usinage, ce langage de programmation obéit, pour une part, à la norme

ABDOU RAMANE DIALLO 16

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

ISO 6983 (RS274D, 1980). Il existe cependant d'autres standardisations plus récentes (par

exemple STEP-NC).

1.3- MACHINE : HYPERTHERM HYPERFORMANCE HPR400XD

Le système plasma polyvalent HPR400XD HyPerformance® a été conçu et

construit pour un rendement et une productivité maximum pour les opérations de coupe

x-y, de chanfreinage et robotiques. Le système polyvalent 400 A associe des vitesses de

coupe rapides, un cycle de traitement rapide, des changements rapides et une grande

fiabilité et apporte une qualité de coupe HyPerformance incomparable de coupe de l’acier

doux, plus la capacité de traiter l’aluminium et une qualité de coupe inégalée de l’acier

inoxydable

Qualité de la coupe supérieure et constante

• Le système HyPerformance plasma coupe des pièces de précision avec une qualité de

coupe supérieure et constante

• La technologie HyDefinition® aligne et concentre l’arc plasma pour une coupe plus

puissante et précise jusqu’à 80 mm (3,2 po).

• La nouvelle technologie HDi™ fournit une qualité de coupe HyDefinition sur l’acier

inoxydable mince, avec un angle supérieur vif, des surfaces finies brillantes et une

angularité supérieure avec moins de variation dans l’angle

• La technologie brevetée True Hole™ (système aux gaz automatiques uniquement)

produit une qualité de trou nettement meilleure comparée à tout ce qui était réalisable

auparavant avec le plasma

Figure 10 : Qualité de coupe

ABDOU RAMANE DIALLO 17

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

Des coûts de fonctionnement minimisés

• La technologie LongLife® augmente de manière significative la durée de vie des

consommables et assure une qualité de coupe HyDefinition constante.

• De plus grandes vitesses de coupe vous permettent de produire plus de pièces par heure

; une meilleure qualité de coupe élimine quasiment le coût des opérations secondaires.

• La technologie brevetée PowerPierce® nous permet de percer des matériaux plus épais

qu’auparavant et de remplacer la technologie plus lente de coupe par oxygaz.

Figure 11: Coûts de fonctionnement

Polyvalence à toute épreuve

• Coupe, chanfreine et marque l’acier au carbone, l’acier inoxydable, l’aluminium et les

autres métaux avec une précision HyDefinition

• Une conception modulaire facilite les mises à niveau de la source de courant pour

augmenter les capacités du système lorsque les besoins changent

ABDOU RAMANE DIALLO 18

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

Figure 12: Polyvalence

Fiabilité de pointe de l’industrie

• Système simple et robuste avec 50 % de pièces en moins par rapport à la plupart des

systèmes concurrents

• La meilleure qualité de fabrication et des tests exhaustifs assurent que tous les systèmes

Hypertherm répondent aux normes de qualité les plus exigeantes.

Figure 13: Fiabilité

ABDOU RAMANE DIALLO 19

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

SPECIFICATION

Tableau1 : spécification

Capacité de coupe de Sans scories 38 mm (1-1/2 po)

l’acier doux Perçage de production 50 mm (2 po)

Capacité de coupe 80 mm (3,2 po)

maximum

Capacité de coupe de Perçage de production 45 mm (1-3/4 po)

l’acier inoxydable Perçage maximum** 75 mm (3 po)

Capacité grossière 80 mm (3,2 po)

Capacité de coupe de Perçage de production 45 mm (1-3/4 po)

l’aluminium Capacité grossière 80 mm (3,2 po)

Vitesse Spécifications du 12 mm (1/2 po)

(acier doux) système au courant de 4430 mm/m

sortie le plus élevé (170 po/min)

Angle de coupe Plage ISO 9013* 2–4

Soudabilité Prêt à souder

Gaz du processus Acier doux 02/Air, 02/02

par matériau Ar/Air

(Plasma/protection)

Acier inoxydable H35/N2, N2/N2, H35-N2/N2, F5/N2

Ar/Air, Ar//N2

H35/N2, Air/Air, H35-N2/N2

Aluminium Ar/Air, Ar/N2

Intensité pendant le Tous les processus ne 30 – 400

processus sont pas disponibles

(Coupe) pour tous les matériaux

* ISO 9013 est une norme qui définit la qualité de coupe des pièces coupées

thermiquement. Plus le niveau est bas (1 est le plus bas), plus l’angle sur la face coupée

sera petit. L’angle de coupe au niveau 4 est meilleur qu’au niveau 5.

** La capacité de perçage maximale nécessite l’utilisation d’une console de gaz

automatique et du procédé de contrôle du mouvement. Se reporter à la documentation

technique pour plus de détails.

ABDOU RAMANE DIALLO 20

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

Figure 14: Installation

ABDOU RAMANE DIALLO 21

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

ABDOU RAMANE DIALLO 22

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

2-LOGICIEL : ProNest

ProNest est un logiciel d’imbrication CAO/FAO en tête de l’industrie, utilisé pour la

coupe mécanique de niveau avancé. Il procure une solution unique pour tous les besoins

de coupe de profils, y compris au plasma, au laser, au jet d’eau et à l’oxygaz. ProNest

aide les transformateurs de métaux et les fabricants à augmenter leurs économies de

matériaux, accroître leur productivité, réduire leurs coûts de fonctionnement et améliorer

la qualité des pièces en offrant le meilleur niveau d’expertise de coupe.

III.- COMPARAISON AVEC D’AUTRES PROCEDES DE

DECOUPE :

Le plasma, l’oxycoupage, le laser ou le jet d'eau ?

1-INTRODUCTION

Il existe de nombreux procédés de découpe des tôles d'acier doux. Certains

conviennent à l'automatisation contrairement à d'autres. Certains conviennent à des tôles

plus fines et d'autres des plus épaisses. Certains procédés sont plus rapides que d'autres.

Il existe aussi une divergence de coûts et de précision. Cet article aborde rapidement les

quatre procédés principaux utilisés sur les machines de coupe commande numérique. Il

compare les points forts et points faibles de chaque procédé puis donne quelques critères

à étudier afin de décider celui qui conviendra le mieux à votre application.

2-COUPAGE PLASMA

Le coupage plasma est un excellent procédé pour la découpe des tôles en acier

doux, offrant des vitesses bien plus élevées que le coupage à l’oxycoupage, au détriment

de la qualité des bordures. C'est pourquoi le plasma est délicat. Selon le courant

découpage, en général, la qualité des rebords est idéalement comprise entre 0,25cm et

3,8cm. La perpendicularité générale des rebords commence à en pâtir lorsque la plaque

est très fine, ou à l'inverse très épaisse (hors de la plage mentionnée), même si

l'homogénéité des rebords et les performances de la scorie restent assez bonnes.

L'équipement au plasma peut être onéreux comparé à une torche d’oxycoupage, car un

système complet exige une alimentation, un refroidisseur d'eau (sur les systèmes

ABDOU RAMANE DIALLO 23

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

supérieurs à 100 A), une commande de gaz, des têtes de torche, des flexibles et câbles et

la torche elle-même. Toutefois, la productivité accrue du plasma et l’oxycoupage

rentabilise en un rien de temps le coût du système. Vous pouvez effectuer de la découpe

au plasma avec plusieurs torches à la fois, mais le facteur coût supplémentaire est

généralement limité à deux torches. Toutefois, certains clients optent pour trois voire

quatre systèmes plasma sur une machine. Il s'agit généralement de fabricants de produits

haut-de-gamme qui découpe un gros volume des mêmes pièces sur des lignes de

production.

3-DÉCOUPE À L'OXYCOUPAGE

La découpe à l’'oxycoupage, ou la découpe à la flamme est de loin le procédé le

plus ancien pouvant être utilisé sur l'acier doux. Il est généralement perçu comme un

procédé simple, son équipement et ses consommables sont relativement bon marché. Une

torche d'oxycoupage est capable de couper des tôles très épaisses. Elle est principalement

limitée par la quantité d'oxygène pouvant être fournie. Il n'est pas rare de pouvoir couper

36 voire 48 pouces d'acier à l'aide d'une torche d’oxycoupage. Toutefois, lorsqu'il s'agit

de coupage de plaque d'acier, la grande majorité du travail est effectuée sur des plaques

de 12 pouces d'épaisseur maximum. Lorsqu'elle est bien réglée, une torche d’oxycoupage

découpe une surface lisse et carrée. Une faible quantité de scorie se forme sur le bord

inférieur, et le bord supérieur n'est que très légèrement arrondi par les flammes de

préchauffe. Cette surface convient parfaitement à de nombreuses applications sans

traitement supplémentaire. L’oxycoupage est idéal pour les tôles d'une épaisseur

supérieure à 2,5 cm. Il peut être utilisé sur toutes les épaisseurs inférieures jusqu'à 0,25

cm d'épaisseur mais avec difficulté. Il s'agit d'un procédé relativement lent frôlant les

50cm par minute sur un matériau de 2,5 cm. Un des autres avantages de l’oxycoupage est

que vous pouvez utiliser facilement plusieurs torches à la fois, augmentant ainsi votre

productivité

4-DÉCOUPE AU LASER

Le procédé de découpe laser convient à la découpe de l'acier doux d'une épaisseur

variant d'environ 3,2 cm. Au-delà d'une barrière de 2,4 cm, tout doit être correct pour

ABDOU RAMANE DIALLO 24

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

fonctionner avec fiabilité y compris le matériau (acier qualité laser) pureté du gaz, état de

la tuyère, qualité du faisceau. Le laser n'est pas un procédé très rapide, car sur l'acier doux

il s'agit tout simplement d'un procédé de combustion qui utilise l'extrême chaleur d'un

faisceau laser ciblé au lieu d'une flamme à préchauffage. Par conséquent, la vitesse est

limitée par la vitesse de la réaction chimique entre le fer et l'oxygène. Le laser reste

toutefois un procédé très précis. Il crée une largeur d'entaille très fine, et par conséquent,

il peut découper des contours très exacts et des petits trous très précis. La qualité du rebord

est généralement très bonne, avec des entailles et lignes extrêmement petites, des rebords

très carrés et très peu, voire aucune scorie. L'autre avantage du procédé laser est sa

fiabilité. La durée de vie du consommable est très longue et l'automatisation de la machine

excellente, si bien que de nombreuses opérations de découpe pourraient être effectuées

dans le noir. Imaginez une situation où vous n'auriez qu'à : charger une plaque de 10’ x

40’ de 1/2” d'acier sur la table, appuyer sur le bouton démarrer, et puis le soir, rentrer

chez vous. Le lendemain matin, vous trouverez des centaines de pièces coupées et prêtes

à être déchargées. Étant donnée la complexité du transport de faisceau, les lasers au CO2

ne permettent pas de découper avec plusieurs torches sur la même machine. Toutefois,

grâce à des fibres laser, il est possible de découper avec plusieurs têtes.

5-DÉCOUPE AU JET D'EAU

La découpe au jet d'eau permet d'obtenir une bonne découpe de l'acier doux et de

donner une découpe lisse et extrêmement précise. La précision de la découpe au jet d'eau

peut dépasser celle de la découpe au laser car les bords sont plus lisses et ne sont pas

déformés par la chaleur. Par ailleurs, le jet d'eau n'implique pas de contrainte d'épaisseur

contrairement à la découpe laser et plasma. La limite pratique de la découpe au jet d'eau

se situe autour de 15 à 20cm, étant donnée le temps nécessaire pour couper cette épaisseur

et la tendance du jet d'eau à dévier. L'inconvénient de la découpe au jet d'eau est son coût

de fonctionnement. Les coûts des équipements de départ sont généralement un peu plus

élevés que ceux du plasma car une pompe à multiplicateur coûte cher. Toutefois, ils ne

sont pas aussi élevés que ceux des équipements laser. Malgré tout, le prix par heure de la

découpe au jet d'eau est bien plus élevé, d'abord à cause du coût des grenats abrasif qui

rentre dans la découpe. La découpe au jet d'eau permet de découper à l'aide de plusieurs

têtes, action pouvant même être effectuée à l'aide d'une seule pompe à multiplicateur.

ABDOU RAMANE DIALLO 25

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

Toutefois, chaque tête de découpe supplémentaire exige un débit d'eau supplémentaire

qui requiert soit une pompe plus grande, soit un orifice plus petit.

6- CRITÈRES SUR LESQUELS ON DOIT SE BASER POUR

DÉCIDER DU PROCÉDÉ À UTILISER

A-Épaisseur

• L'épaisseur du matériau est inférieure à 0,20 cm, utilisez le laser.

• L'épaisseur du matériau est inférieure à 0,31cm, utilisez le plasma ou le laser.

• L'épaisseur du matériau est inférieure à 0,63cm, utilisez le jet d'eau, le plasma ou le

laser.

• L'épaisseur du matériau est supérieure à 20cm, utilisez l’oxycoupage

• L'épaisseur du matériau est supérieure à 5cm, utilisez l’oxycoupage ou le jet d'eau.

• L'épaisseur du matériau est supérieure à 3,17cm, utilisez le plasma, l'oxycoupage ou le

jet d'eau.

B - Précision et qualité des bords

Acceptez-vous la qualité des bords découpés au plasma ? La plupart des produits

fabriqués à partir de plaques d'acier peuvent tout à fait être soudés au plasma. • Acceptez-

vous la zone thermiquement affectée de l’oxycoupage du plasma ou du laser ? Sinon,

utilisez le jet d'eau.

C - La productivité ou le coût

• Si le taux de production est le facteur le plus important, évitez la découpe au jet d'eau.

• Si un faible investissement de départ et des coûts de fonctionnement réduits sont les

facteurs les plus importants, intéressez-vous plutôt à l'oxy-gaz. Actuellement les pièces

permettent une découpe à 2 ou 4 torches voire plus L'oxycoupage devient alors plus

intéressant que le coupage plasma ou laser. La découpe à plusieurs torches plasma est

possible, mais devient onéreuse lorsqu'il s'agit du premier investissement pour l'ensemble

de cet équipement. Grâce à la découpe au jet d'eau, plusieurs tuyères peuvent être utilisées

ABDOU RAMANE DIALLO 26

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

avec une seule pompe à multiplicateur si cette dernière présente un débit suffisamment

élevé pour soutenir plusieurs têtes. La découpe laser se limite traditionnellement à une

seule tête de découpe. Aujourd'hui, la fibre laser ouvre la porte à la découpe à plusieurs

têtes. La découpe multi-procédée, ou l'utilisation de deux procédés de découpe sur la

même pièce, est une notion qui sème le trouble dans les calculs de coûts. Les procédés

que la logique associe le plus sont la découpe au jet d'eau et au plasma, ou la découpe au

jet d'eau et à l'oxycoupage. Grâce à la nouvelle technologie de fibre optique, il est

désormais possible d'associer le laser au plasma ou le laser à l'oxycoupage. L'avantage de

la découpe multi-procédés, c'est de pouvoir utiliser le procédé le plus lent et le plus précis

pour les contours, et de basculer sur le procédé le plus rapide et économique pour les

autres parties. Le résultat produit des pièces avec toute la précision nécessaire, à un coût

bien plus faible que si vous aviez utilisé le procédé haute précision pour couper l'ensemble

de la pièce. Enfin la plage d'épaisseur associée aux fonctionnalités de ces quatre procédés

rend le choix difficile pour n'importe quelle pièce d'acier doux. Par conséquent, les

fabricants ou les centres de services spécialisés dans l'acier qui ont besoin de découper un

large panel de matériaux finissent par acquérir des machines équipées d'au minimum deux

procédés de coupage. Parfois, le seul moyen de trouver le meilleur procédé pour une pièce

en particulier c'est de les tester tous afin de constater celui qui fonctionne le mieux

ABDOU RAMANE DIALLO 27

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

CHAPITRE 3 : BILAN DU STAGE

Notre stage s’est déroulé au sein de la chaudronnerie de SOCOGHAF à titre de

stagiaire dessinateur-machiniste, nous intégrant à leur métier.

I-DEROULEMENT DU STAGE

1.TACHES REALISES

Notre stage nous a permis de réaliser les objectifs que nous nous étions

fixés au début. Il nous a permis en effet de comprendre et de pouvoir

transmettre notre compréhension à travers ce rapport.

Nous pouvons dire que nos objectifs personnels sont atteints, nous

pouvons citer :

• Réalisation et lancement des programmes de découpage et

d’usinage

• La réalisation et l’interprétation de plans ;

• La lecture et interprétation des plans ;

• La vérification et le contrôle des pièces usinées en conformité avec

les spécifications et les dimensions ;

• La manipulation des machines ;

• Gestion des stocks des consommables et des outils d’usinage ;

• Le maintien en état de propriété des zones de machines et

l’application des règles de sécurité.

• Préparation de la matière première pour la fabrication selon les

dimensions requises.

ABDOU RAMANE DIALLO 28

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

2.APPORT PERSONNEL

Le stage nous a été bénéfique sur tous les points et nous espérons

continuer sur cette dynamique pour réellement apprendre la pratique pour

compléter la théorie.

Sur le Plan Professionnel :

Sur ce plan, nous avons pu nous familiariser avec le monde professionnel qui

est assez différent du monde universitaire. Nous avons :

• Appris les règles de la profession, les horaires et le règlement intérieur

de la société,

• Compris qu’il faut respecter les mesures de sécurité et de sureté pour

éviter les accidents de travail,

• Acquis une expérience professionnelle,

• Appris la responsabilité professionnelle car nous avons des missions

à effectuer.

Sur le Plan Académique :

Nous avons pu :

• Concilier la théorie et la pratique,

• Faire la pratique,

• Améliorer nos connaissances.

Sur le Plan Social :

Sur ce plan, nous avons interagi avec un personnel de divers horizons

mais nous pouvons le crier haut et fort que ce personnel a été accueillant,

ouvert et surtout familial. Nous avons reçu :

• Une bonne ambiance familiale,

• Des relations et des connaissances,

• Une ouverture d’esprit avec toutes les connaissances apprises,

• Une amélioration de la vie en communauté.

ABDOU RAMANE DIALLO 29

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

Nous avons eu certaines difficultés au début car étant amateur avec la

pratique et un peu renfermé, cela s’est dissipé avec le temps et le

comportement merveilleux du personnel. Dans l’ensemble, le stage a été une

réussite.

II-OBSEVATIONS ET SUGGESTION

1-OBERVATIONS

Les deux (02) mois de stage se sont déroulés dans un environnement

favorable à l’apprentissage.

Au cours de notre stage nous avons remarqué que certaines personnes

s’efforçaient vers l’excellence ; c’est le cas de l’équipe technique de la

chaudronnerie. L’usine est dirigée par un directeur très dynamique et des

techniciens qui se donnent au maximum. Nous avons beaucoup apprécié ce

service du fait qu’il accorde beaucoup d’importance à ses stagiaires et les

accompagne par des conseils pratiques en leur permettant de participer à

chacune de leurs tâches. Cependant nous avons constaté que ce service

connait quelques insuffisances que nous tenons à soulever.

o Manques de personnels,

o Manques d’outils pour la maintenance,

o Manques d’équipements de bases,

o Manques de réunions réguliers pour soulever les difficultés,

o Mauvaise organisation.

2-SUGGESTIONS

Bien que la chaudronnerie possède des machines de dernière

génération il manque néanmoins des outils de base qui sont indispensables

pour le bon fonctionnement de l’entreprise. Augmenté le nombre de

ABDOU RAMANE DIALLO 30

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

matériels le plus utilisé comme les clefs et acquérir de nouveaux matériels

adaptés à certaines opérations comme une scie, une presse hydraulique…

Nous proposons également des réunions hebdomadaires avec les

équipes de production pour lever les insuffisances à chaque étape de

différents projets.

ABDOU RAMANE DIALLO 31

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

CONCLUSION GENERALE

Pour conclure, ce stage a été très enrichissant car il m’a permis de

découvrir le secteur de la chaudronnerie ses acteurs, ses contraintes… C’est

un métier qui est de plus en plus oublié par les générations.

Malgré l’évolution technologique que connait actuellement le

domaine de fabrication on cherche à apporter des améliorations et essayons

toujours de traiter les éventuelles lacunes et les points négatifs. Notre rapport

de fin d’étude a relaté la méthode de coupe de fortes épaisseurs très évoluée

et a aussi évoqué sa spécificité, le principe de fonctionnement, ainsi que les

différents points essentiels et l’étude comparative suit à laquelle on a eu la

certitude que le plasma est plus rentable. Sans oublier les capacités de

l’oxycoupeur point de vue rendement et conception. Nous avons aussi

évoqué la commande numérique très développée qui nous a énormément

aidé au travers notre travail nous avons constaté la réalité du domaine et

nous avons également acquis des connaissances sur l’étude technico-

économique.

Enfin à travers notre stage nous avons acquis une expérience qui nous

sera très bénéfique dans notre vie professionnelle.

ABDOU RAMANE DIALLO 32

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

LES RÉFÉRENCES BIBLIOGRAPHIQUES

Documents et ouvrages :

[1]. ‘‘ manuel d’instructions ’’ Hypertherm Révision 4 – Juin 2015

[2]. ‘‘ Analyse, gestion et implantation d’atelier’’ Kévin Pasquier DUT GMP De

l’université Angers-Cholet 2017

[3]. ‘‘ mécatronique automobile’’ présenté par Franck ZOUGRANA, DUT GMP

IUT/UNB 2020

[4]. ‘‘mise au point d’une pondeuse semi industrielle de parpaings’’ présenté par

BELEM Jean Obed, rapport du Diplôme de Licence professionnelle en Génie Industriel

à Institut Supérieur de Technologies (IST) 2019

Sites internet :

[5] HyPerformance HPR 400 XD

https://www.hypertherm.com/hypertherm/hyperformance/hyperformance-hpr400xd/,

consulté le 22 Juillet 2021.

[6] Etude comparative des procédés de coupage, https://biblio.univ-

annaba.dz/ingeniorat/wp-content/uploads/2018/10/Hemissi-Mohamed-Hichem.pdf,

https://www.hypertherm.com/hypertherm/hyperformance/hyperformance-hpr400xd/,

consulté le 30Juillet 2021.

[7] Le coupage plasma

http://rdm.cnrs.fr/spip.php?action=acceder_document&arg=283&cle=7ac9ac7c1b57

244e52a1387d96337a802336bf94&file=pdf%2F28_09_augeraud.pd, consulté le 04

Août 2021.

ABDOU RAMANE DIALLO 33

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

ANNEXES

Annexe 1 : ACIER DE CONSTRUCTION : Comparaison de procédés

Vitesse.de coupe en m/min

ABDOU RAMANE DIALLO vii

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

Annexe 2 : ACIER INOXYDABLE : Comparaison de procédés

Vitesse.de coupe en m/min

Épaisseur en mm

ABDOU RAMANE DIALLO viii

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

Annexe 3 : ALLIAGE ALUMUNIUM : Comparaison de procédés

Vitesse.de coupe en m/min

Épaisseur en mm

ABDOU RAMANE DIALLO ix

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

Table des matières

DEDICACE ..................................................................................................................................... iii

REMERCIEMENT ............................................................................................................................iv

SIGLES ET ABRÉVIATIONS .............................................................................................................. v

LISTES DES FIGURES.......................................................................................................................vi

LISTES DES TABLEAU.....................................................................................................................vii

PREAMBULE ................................................................................................................................ viii

INTRODUCTION GENERALE ........................................................................................................... 1

CHAPITRE I : PRESENTATION DE LA SOCOGHAF ........................................................................... 2

1.DECOUVERTE .......................................................................................................................... 2

2.HISTORIQUE ET EVOLUTION .................................................................................................. 2

3.ORGANISATION DE L’USINE ................................................................................................... 3

3.1BUREAU D’ETUDE/METHODE .......................................................................................... 3

3.2 ATELIER DE CHAUDRONNERIE/PARK DES MACHINES ..................................................... 4

3.3 SERVICE MAINTENANCE .................................................................................................. 4

3.4 SERVICE CHARGE D’AFFAIRE ........................................................................................... 6

3.5 SERVICE DES RESSOURCES HUMAINES ........................................................................... 6

3.DESCRIPTION DES ACTIVITES DE L’USINE : CENTRE DE HARDOX WEARPARTS ...................... 6

CHAPITRE II : ETUDE DU PROCEDE DE COUPE AU PLASMA .......................................................... 7

I) PRESENTATION DU PROCEDE PLASMA .................................................................................. 7

1-HISTORIQUE DES SYSTÈMES PLASMA ................................................................................ 7

2-DÉFINITION DU PLASMA .................................................................................................... 9

3-L'IONISATION ................................................................................................................... 10

4-PRÉSENTATION DU PROCEDE .......................................................................................... 11

5. PRINCIPE : OPÉRATION CNC ............................................................................................ 12

6-LES COMPOSANTS DU SYSTÈME PLASMA........................................................................ 14

7-LES AVANTAGES DE DÉCOUPE PLASMA ........................................................................... 14

8-LES RISQUE DE DÉCOUPE PLASMA................................................................................... 15

II- MACHINE ET LOGICIEL ........................................................................................................ 16

1-MACHINE.......................................................................................................................... 16

2-LOGICIEL : ProNest ........................................................................................................... 23

ABDOU RAMANE DIALLO x

UNIVERSITE NAZI BONI GENIE MECANIQUE ET PRODUCTIQUE

Institut Universitaire de technologie

III.- COMPARAISON AVEC D’AUTRES PROCEDES DE DECOUPE : ............................................. 23

1-INTRODUCTION ................................................................................................................ 23

2-COUPAGE PLASMA ........................................................................................................... 23

3-DÉCOUPE À L'OXYCOUPAGE ............................................................................................ 24

4-DÉCOUPE AU LASER ......................................................................................................... 24

5-DÉCOUPE AU JET D'EAU ................................................................................................... 25

6- CRITÈRES SUR LESQUELS ON DOIT SE BASER POUR DÉCIDER DU PROCÉDÉ À UTILISER 26

CHAPITRE 3 : BILAN DU STAGE .................................................................................................... 28

I-DEROULEMENT DU STAGE .................................................................................................... 28

1.TACHES REALISES ............................................................................................................. 28

2.APPORT PERSONNEL ........................................................................................................ 29

II-OBSEVATIONS ET SUGGESTION ........................................................................................... 30

CONCLUSION GENERALE ............................................................................................................. 32

LES RÉFÉRENCES BIBLIOGRAPHIQUES ......................................................................................... 33

ANNEXES ......................................................................................................................................vii

ABDOU RAMANE DIALLO xi

Vous aimerez peut-être aussi

- TFM M23 Mathematiques Et Mecanique appliquees-FM-TFMDocument103 pagesTFM M23 Mathematiques Et Mecanique appliquees-FM-TFMAhmed DjebbiPas encore d'évaluation

- TP Calcul Pousse SeringueDocument6 pagesTP Calcul Pousse Seringueapi34Pas encore d'évaluation

- 5194 Epreuve E5 Bts Ip Europlastic Juin 2013 SujetDocument28 pages5194 Epreuve E5 Bts Ip Europlastic Juin 2013 SujetAnonymous rvGgpvvqPas encore d'évaluation

- Capteurs Mecanique ProfDocument7 pagesCapteurs Mecanique ProfAbidi YoussefPas encore d'évaluation

- NF EN 755-2: Aluminium Et Alliages D'aluminium - Barres, Tubes Et Profilés Filés - Partie 2: Caractéristiques MécaniquesDocument50 pagesNF EN 755-2: Aluminium Et Alliages D'aluminium - Barres, Tubes Et Profilés Filés - Partie 2: Caractéristiques MécaniquesJeremy AmarPas encore d'évaluation

- Simulation des vibrations mécaniques, 2e édition: par Matlab, Simulink et AnsysD'EverandSimulation des vibrations mécaniques, 2e édition: par Matlab, Simulink et AnsysPas encore d'évaluation

- Les Liaisons Cinématiques Sur CATIA V5Document37 pagesLes Liaisons Cinématiques Sur CATIA V5abir bzPas encore d'évaluation

- Étude Et Conception D'un Moteur À Combustion Interne À Quatre TempsDocument101 pagesÉtude Et Conception D'un Moteur À Combustion Interne À Quatre TempsWendkouni Josoé OUEDRAOGOPas encore d'évaluation

- (Tec) (TD) Reducteur Roue Vis Sans FinDocument5 pages(Tec) (TD) Reducteur Roue Vis Sans Finisrael melchisedechPas encore d'évaluation

- TD 3 Loi Entrée Sortie Par Fermeture GéométriqueDocument4 pagesTD 3 Loi Entrée Sortie Par Fermeture GéométriqueChokri AtefPas encore d'évaluation

- TD2 SysTriEqui PDFDocument2 pagesTD2 SysTriEqui PDFYASSINE ICHAMRAN100% (1)

- Pfe GM 0039Document79 pagesPfe GM 0039ridhajamel100% (1)

- Cisaille HydrauliqueDocument13 pagesCisaille HydrauliqueMarmar DosPas encore d'évaluation

- Catalogue Graissage 20083Document36 pagesCatalogue Graissage 20083Nacer NacerPas encore d'évaluation

- 1306 160 p32 PDFDocument12 pages1306 160 p32 PDFMohamed Amine SaadaPas encore d'évaluation

- C2 PDFDocument12 pagesC2 PDFMustaphaPicassoPas encore d'évaluation

- Sujet E2 Metropole Bac Pro Melec Juin 2023Document11 pagesSujet E2 Metropole Bac Pro Melec Juin 2023kateb.documentsPas encore d'évaluation

- Rapport MINI PROJETDocument36 pagesRapport MINI PROJETوليد الصحراويPas encore d'évaluation

- Technologie UNITE DE BOUCHAGE DES BOUTEILLES DE LAIT - 2ème Sciences (2011-2012) MR Walid (Full Permission)Document5 pagesTechnologie UNITE DE BOUCHAGE DES BOUTEILLES DE LAIT - 2ème Sciences (2011-2012) MR Walid (Full Permission)Kamel TayahiPas encore d'évaluation

- dm1 MathsDocument14 pagesdm1 Mathssamim1971Pas encore d'évaluation

- FabricationMecaniqueS4LicenceGM PDFDocument64 pagesFabricationMecaniqueS4LicenceGM PDFImap FinnPas encore d'évaluation

- Pneumatique Elkhalidy 2Document125 pagesPneumatique Elkhalidy 2bottiotherPas encore d'évaluation

- Transmission de PuissanceDocument10 pagesTransmission de PuissanceHamda TriguiPas encore d'évaluation

- Cablage Pneumatique Cycle Carre EleveDocument7 pagesCablage Pneumatique Cycle Carre EleveBin saf Ali100% (1)

- Dimensionner Un Circuit Hydraulique Pour Une Presse - 40T (Feuille de Calcul)Document10 pagesDimensionner Un Circuit Hydraulique Pour Une Presse - 40T (Feuille de Calcul)lynda jerbiaPas encore d'évaluation

- Guide de Maintenance Et Reparation Des Arbres de Transmission PDFDocument25 pagesGuide de Maintenance Et Reparation Des Arbres de Transmission PDFakrealphonsePas encore d'évaluation

- Tribologie MasterDocument15 pagesTribologie MasterabderazakPas encore d'évaluation

- M13Programmation Reglage Et Conduite Des MOCN Version 1Document212 pagesM13Programmation Reglage Et Conduite Des MOCN Version 1Soufiane TouilPas encore d'évaluation

- Dr. Belmajdoub Fouad: WWW - Fst-Usmba - Ac.maDocument573 pagesDr. Belmajdoub Fouad: WWW - Fst-Usmba - Ac.maHamza BabaouiPas encore d'évaluation

- Rapport P6-3 2009 17Document28 pagesRapport P6-3 2009 17Bilal FitsemPas encore d'évaluation

- TP 30 227Document7 pagesTP 30 227WalidPas encore d'évaluation

- TP 51 6 PDFDocument4 pagesTP 51 6 PDFdz filmPas encore d'évaluation

- Harrouche Fateh PDFDocument148 pagesHarrouche Fateh PDFderghalPas encore d'évaluation

- Copie FinaleDocument120 pagesCopie Finalezehii ghofranPas encore d'évaluation

- 9 Veaux TrainsDocument268 pages9 Veaux TrainsKhalil MokhPas encore d'évaluation

- Corrig Examen Technologie de Construction 1GM Iset Nabeul 2012 PDFDocument6 pagesCorrig Examen Technologie de Construction 1GM Iset Nabeul 2012 PDFHanane TounsiPas encore d'évaluation

- Moteurs LsDocument56 pagesMoteurs LsYEKINI Abdul MadjidPas encore d'évaluation

- Rapprot Presse FinalDocument35 pagesRapprot Presse FinalSahbi KraiemPas encore d'évaluation

- Rapport AbaqusDocument27 pagesRapport Abaquselgheryb_choukri100% (1)

- 2 Les EmbrayagesDocument28 pages2 Les EmbrayageseslochPas encore d'évaluation

- Reducteur A Vis Sans FinDocument18 pagesReducteur A Vis Sans FinImane ElkhoukhPas encore d'évaluation

- I-Mise en Situation:: (Voir Livre de TP Page 19) ConclusionDocument3 pagesI-Mise en Situation:: (Voir Livre de TP Page 19) Conclusionhammamin2008Pas encore d'évaluation

- Compte Rendu TP FAO AvancéeDocument9 pagesCompte Rendu TP FAO AvancéemahdiPas encore d'évaluation

- Les Douille À Billes PDFDocument50 pagesLes Douille À Billes PDFNadia DridiPas encore d'évaluation

- Sujet:: Train D'atterrissageDocument46 pagesSujet:: Train D'atterrissageygPas encore d'évaluation

- Histoire de La MachineDocument19 pagesHistoire de La MachineAbdelilah El GmairiPas encore d'évaluation

- h1 Faucheuse RotativeDocument4 pagesh1 Faucheuse RotativeAbdelhafid OmariPas encore d'évaluation

- DistributeursDocument7 pagesDistributeursdayangPas encore d'évaluation

- Mémoire Bouzidi Et DerraouiDocument72 pagesMémoire Bouzidi Et Derraouihouyam hamdiPas encore d'évaluation

- Bougoffa Ramez Mohamed LamineDocument87 pagesBougoffa Ramez Mohamed LamineRodolphe SounouPas encore d'évaluation

- Poulies Et Courroies de Transmission. Données Numériques. (O)Document23 pagesPoulies Et Courroies de Transmission. Données Numériques. (O)DiesePas encore d'évaluation

- Vibrations Et Contraintes Alternées Dans Les Turbo PDFDocument17 pagesVibrations Et Contraintes Alternées Dans Les Turbo PDFfz100% (1)

- Elaboration D'un Simulateur CNCDocument92 pagesElaboration D'un Simulateur CNCMatrix_2010100% (2)

- 1-Conception Et Analyse Des Syst MécDocument6 pages1-Conception Et Analyse Des Syst Méchamza100% (1)

- Pfe FinalDocument83 pagesPfe FinalghassenPas encore d'évaluation

- HumidaireDocument92 pagesHumidaireAristidePas encore d'évaluation

- Chapitre 1 - Procédé de FabricationDocument10 pagesChapitre 1 - Procédé de Fabricationالسعيد بوحملةPas encore d'évaluation

- FreeCAD | étape par étape: Apprenez à créer des objets 3D, des assemblages et des dessins techniquesD'EverandFreeCAD | étape par étape: Apprenez à créer des objets 3D, des assemblages et des dessins techniquesPas encore d'évaluation

- Support Du Cours Fours IndustrielsDocument56 pagesSupport Du Cours Fours IndustrielsAustin C Lynch100% (1)