Académique Documents

Professionnel Documents

Culture Documents

Cours Fiabilité

Transféré par

marlot GnomeTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Cours Fiabilité

Transféré par

marlot GnomeDroits d'auteur :

Formats disponibles

Cours : FIABILITE DES MACHINES

Sureté de Fonctionnement et Fiabilité des Machine

I. Sureté de Fonctionnement : Concepts et Définition

Au sens le plus large, la sureté de fonctionnement (SdF, dependability) est la science des

défaillances.

Ses étapes :

Identifier les défaillances et de manière aussi exhaustive que possible

Ensuite pour chacune des défaillances, il conviendra d’en évaluer l’importance par

rapport aux autres (on parlera de niveau de risque) ou avec une échelle de mesure absolue

(en calculant la probabilité d’apparition)

Prévoir les défaillances est aussi un objectif essentiel, ainsi on doit observer et utiliser des

modèles d’évolutions

A toute défaillance, on associera des mesures (statistiques, rendement) afin d’enrichir les

modèles utilisés pour l’évaluation et la prévision.

Enfin, l’ultime objectif est de maitriser les défaillances par la réduction de leur

occurrence, la prévention contre les conséquences ou par leur tolérance.

La SdF comme proposée dans la norme de vocabulaire CEI 50(191) est l’aptitude d’une

entité à assumer une ou plusieurs fonctions requises dans des conditions données.

1. Missions des Etudes de Sureté de Fonctionnement

Alain Villemeur est l’un des pionniers des analyses de risques (discipline englobant la

sûreté de fonctionnement). Il définit l’activité de sûreté de fonctionnement :

La sûreté de fonctionnement (dependability, SdF) consiste à évaluer les risques potentiels,

prévoir l’occurrence des défaillances et tenter de minimiser les conséquences des situations

catastrophiques lorsqu’elles se présentent.

Autre définition complémentaire. Elle s’inspire des définitions normatives :

La sûreté de fonctionnement est l’ensemble des aptitudes d’un système à remplir une fonction

requise au moment voulu, pendant la durée prévue, sans dommage pour lui-même et son

environnement.

La sûreté de fonctionnement est une discipline qui définit et évalue les niveaux de risques

associés aux évènements non désirés du système. L’ingénieur évalue le comportement

dysfonctionnel du système en identifiant les défaillances, leurs causes, leurs effets sur lui-

mêmeet son environnement. Il se base sur des essais, le retour d’expérience et sur l’avis

d’experts.

Cours préparé par Mr TERRAH

Les scientifiques organisent la sûreté de fonctionnement en trois concepts :

Les attributs : propriétés quantifiables, évaluables, caractérisant les performances du

système;

Les entraves : évènements qui peuvent affecter les performances du système ;

Les moyens : techniques pour améliorer les valeurs des attributs.

La déclinaison de ces concepts est appelée « Arbre de la sûreté de fonctionnement » (Figure 1).

Figure 1. Arbre de la sûreté de fonctionnement

2. Concept global de la sûreté de fonctionnement

Définitions de quelques notions principales dans la sûreté de fonctionnement

Entité: c’est un élément, un composant, un système (sous système), une fonctionnelle,

un équipement, etc.

Fonction requise (mission) : c’est une fonction ou un ensemble de fonctions d’une

entité dont l’accomplissement est considéré comme nécessaire pour la fourniture d’un

service donné.

Fonction d’un système : C’est ce à quoi le système est destiné et elle inclut les

performances attendues du système.

Comportement d’un système: c’est ce que le système fait pour accomplir sa fonction

et il est décrit par une séquence d’états.

Service délivré par un système: son comportement tel que perçu par son ou ses

utilisateurs.

Utilisateur: est un autre système, éventuellement humain, qui est en interaction avec

le système considéré.

Un service est considéré correct si et seulement si le service délivré accomplit la fonction du

système.

3. Le Système

Un système peut être décrit comme un ensemble d’éléments en interaction entre eux et

avec l’environnement dont le comportement dépend :

des comportements individuels des éléments qui le composent,

des règles d’interaction entre éléments (interfaces, algorithmes, protocoles),

Cours préparé par Mr TERRAH

de l’organisation topologique des éléments (architectures). Le fait que les sous-systèmes

sont en interaction implique que le système n’est pas simplement la somme de ses

composants. En toute rigueur, un système dans lequel un élément est défaillant devient un

nouveau système, différent du système initial.

Exemple

Une installation chimique, une centrale nucléaire ou un avion sont des systèmes. Le

contrôle-commande est un sous-système, une vanne ou un relais sont des composants. La nature

technologique d’un système est variée : électrique, thermo-hydraulique, mécaniqueou

informatique.

4. Assurer les Fonctions d’un Système

Tout système se définit par une ou plusieurs fonctions (ou missions) qu’il doit accomplir

dans des conditions et dans un environnement donnés. L’objet d´étude de la sûreté de

fonctionnement est la fonction. Une fonction peut être définie comme l’action d’une entité ou de

l’un de ses composants exprimée en termes de finalité. Il convient de distinguer les fonctions et

la structure (ou encore architecture matérielle support).

fonction principale : raison d’être d’un système (pour un téléphone portable, la fonction

principale est la communication entre 2 entités) ;

fonctions secondaires : fonctions assurées en plus de la fonction principale (sms, horloge,

réveil, jeux . . .) ;

fonctions de protection : moyens pour assurer la sécurité des biens, des personnes et

environnement ;

fonctions redondantes : plusieurs composants assurent la même fonction.

Une description fonctionnelle peut généralement se faire soit par niveau soit pour un niveau

donné. Une description par niveau est une arborescence hiérarchisée. On donne l’exemple d’une

description fonctionnelle d'une machine à laver dans la figure 2.

Cours préparé par Mr TERRAH

Figure 2. Description fonctionnelle d’une machine à laver

5. Décomposition matérielle d’un système

Les fonctions sont réalisées par le système à partir de ses composants. La structure du système

doit être prise en compte pour les analyses de sûreté de fonctionnement. Pour cela, il faut décrire

les composants matériels, leur rôle, leurs caractéristiques et leurs performances. La figure 3

identifie les composants intervenant dans la structure d’un système photovoltaïque.

Cours préparé par Mr TERRAH

6. Défaillance (Failure)

C’est un événement. Un événement est présent ou non, il peut se combiner avec

d’autres événements pour produire des événements composés.

Selon [(CEI 50 (191)], une défaillance est : La cessation de l’aptitude d’une

entité à accomplir une fonction requise.

7. Panne (fail state)

La notion de panne est souvent présentée comme l’état de l’entité après

l’apparition de sa défaillance; c’est une conséquence de sa défaillance (à rapprocher

plutôt de l’état d’indisponibilité [Villemeur et CEI 50 (191)] définissant la panne comme

l’inaptitude d’une entité à accomplir une fonction requise).

8. Composantes de la sureté de fonctionnement

Principal concept :

Ce sont les éléments clés de la Sdf.

Cours préparé par Mr TERRAH

II. L’Analyse du Risque et la Sureté de Fonctionnement

1. Historique de l’analyse des risques et domaine d’application

L’Analyse Préliminaire des Risques (APR) a été développée au début des années 1960

dans les domaines aéronautiques et militaires. Par la suite, de nombreuses industries ont

appliqué cette méthode.

L’APR est une méthode couramment utilisée pour l’identification des risques au stade

préliminaire de la conception d’une installation ou d’un projet, il s’agit d’anticiper, de

prévoir les risques dés le départ, avant que l’installation soit conçue.

L’APR est adaptée dans les situations suivantes :

Dés la conception d’une installation, tant que la définition précise du procédé n’a

pas été effectuée, une première analyse de sécurité permet de réaliser les

premières consignes d’exploitation et de sécurité, de choisir les composants ou

équipements les mieux adaptés ;

L’APR constitue une étape préliminaire, permettant également de mettre en

lumière des situations nécessitant une attention particulière et en conséquence

l’emploi de méthodes d’analyses de risques plus détaillées, ainsi, une APR peut

être complétée par une analyse des Modes de Défaillances, de leurs Effets et de la

Criticité (AMDEC) ou arbre des défaillances.

Une analyse de type APR a pour objectif de garantir la sureté de fonctionnement d’un système.

2. Principe de l’APR

L’APR nécessite dans un premier temps d’identifier les éléments dangereux de

l’installation. L’identification des ces éléments est fonction du type d’installation étudiée. Il

est en conséquence important de décomposer fonctionnellement l’installation.

Une bonne analyse dés le départ permet une réduction des risques. La sureté de

fonctionnement (SdF) s’exerce donc essentiellement pendant les premières phases des

projets, jusqu’à la mise en production.

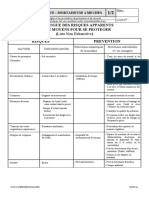

Le risque est caractérisé par une grandeur à deux dimensions nommée criticité (figure 4) :

En abscisse : la gravité G ou sévérité S des effets et des conséquences ;

En ordonnée : la fréquence F ou probabilité d’occurrence O.

Figure 4. L’évaluation du risque

Cours préparé par Mr TERRAH

Ainsi, la SdF s’exerce à la fois sur la prévention et la protection. Trois zones de couleur

permettent de situer la criticité de défaillance : rouge critique, jaune moyennement critique, vert

non critique.

Le tableau 1 montre comment on peut évaluer la criticité à partir des facteurs fréquence et

gravité. Les niveaux de fréquence et de gravité se situent sur une échelle de 1 à 6, le minimum

pour G=1 et F=1 donne une criticité de 11, le maximum pour G=6 et F=6 donne une criticité C

de 66.

Fréquence

F6 16 26 36 46 56 66

F5 15 25 35 45 55 65

F4 14 24 34 44 54 64

F3 13 23 33 43 53 63

F2 12 22 32 42 52 62

F1 11 21 31 41 51 61

G1 G2 G3 G4 G5 G6

Gravité

Tableau 1. Criticité des défaillances

Défaillance critique

Défaillance moyennement critique

Défaillance non critique

3. Prise en compte du cycle de vie d’un produit dans l’analyse de risques

technique

Rappelons que la politique de gestion et de maîtrise des risques s’applique dès la conception.

Les principales étapes pour la maitrise des risques sont les suivantes :

Analyse des défaillances potentielles ;

Identification des risques après ces analyses ;

Classement des risques en fonction de leur importance ;

Traitement ou acceptation du risque ;

Analyse des conséquences sur le produit ou sur le projet.

Dans un monde où la concurrence est de plus en plus rude entre des entreprises évoluant dans un

même secteur, la qualité des produits et des services est devenu la raison d’être et de survie.

Aujourd'hui on ne parle plus seulement de qualité mais plutôt d'anticipation de la qualité qui

s'inscrit dans un processus d'amélioration continue que les entreprises doivent adopter pour

poursuivre leur évolution et les progrès techniques. Cette nouvelle vision de la qualité se base sur

un certain nombre d'outils visant essentiellement la prévention et l'analyse des risques.

L'expression du besoin est établie avec les différents partenaires du projet en travail de groupes.

Différents outils peuvent être utilisés pour définir le besoin. Un premier outil est l'analyse de la

valeur qui permet de réaliser une analyse fonctionnelle interne et de rédiger un cahier des

Charges Fonctionnel (CdCF). Un deuxième outil utilisé est l'AMDEC (Analyse des Modes de

Défaillances, de leurs Effets et de la Criticité) qui va permettre d'anticiper les défaillances

potentielles, de recenser tous les problèmes pouvant être rencontrés dans le procédé de

fabrication et de planifier des actions en conséquence.

Cours préparé par Mr TERRAH

Dans un contexte industriel, l'AMDEC sera considérée comme une donnée d'entrée pour un

deuxième outil aussi important à installer sur les lignes de production, il s'agit du plan de

surveillance. Ces deux outils font partie intégrante d'un plan qualité pour le produit.

La figure 5 illustre la conséquence d'un retard de détection de défaut dans le flux d'une entreprise

industrielle. Plus l'on tarde à découvrir le défaut, plus les coûts de non-qualité vont croître de

manière exponentielle : 1 € à la première étape, 10 € à la deuxième étape, 100 € à la troisième,

etc.

Figure 5. Les conséquences d’un défaut

4. Identification des risques par APR

Une fois l'expression des besoins exprimée, la première étape de la politique de maîtrise des

risques mise en œuvre dans un projet est l'APR. L'analyse fonctionnelle interne a permis de

découper en sous-systèmes le produit. La liste des défaillances potentielles permet de faire les

recommandations nécessaires pour optimiser le produit.

5. Classification hiérarchique des risques

L'APR a permis d'identifier les risques et de les classer par ordre d'importance, en commençant

par les plus critiques. Ces risques seront réduits au fur et à mesure de la clôture des actions

correctives mises en place en appliquant une démarche d'amélioration continue de type PDCA

(Plan, Do, Check, Act), représentée en figure 6.

Cours préparé par Mr TERRAH Figure 6. le PDCA ou Roue de Deming

Plan : planifier

Exposer le problème

Fixer les objectifs

Rechercher les causes, effets, solutions

Do : faire, réaliser

Mettre en œuvre des solutions

Check : vérifier, tester

Act : agir

6. Traitement des risques par PDCA

La théorie de la roue de Deming se concrétise en appliquant les actions correctives

permettant de supprimer, de diminuer ou d'accepter le risque.

7. Mode de défaillances

Le mode de défaillance est relatif à une fonction, il s'exprime par la manière dont un système

vient à ne plus remplir sa fonction (par exemple rupture, oxydation, desserrage, usure, fuite,

court-circuit, explosion, vibrations, fumée, message d'erreur, grincement, blocage, non-

fermeture, etc.).

8. Effets

L'effet de la défaillance correspond à la concrétisation de la défaillance et est relatif au

mode de défaillance :

mécontentement du client ;

remise en cause de la sécurité des opérateurs ;

arrêt de la chaîne de production ;

accident ;

aspect non satisfaisant ;

manque de confort

9. Causes

La cause de la défaillance correspond à l'anomalie initiale susceptible de conduire au mode

de défaillance (défaut susceptible de conduire au mode de défaillance).

Elle s'exprime en termes d'écart par rapport à la norme :

décapage ;

soudure ;

couple de serrage ;

matières ;

sous-dimensionnement;

mauvais réglage ;

Manque de lubrifiant

10. Détectabilité

C'est la possibilité de détecter la cause de la défaillance avant qu'elle n'atteigne le client (par

exemple contrôle, essai sur banc, test, etc.).

Cours préparé par Mr TERRAH

Vous aimerez peut-être aussi

- Chapitre 1 - SDF - ConceptsDocument27 pagesChapitre 1 - SDF - ConceptsMohaman GonzaPas encore d'évaluation

- Hafsa Chap1Document10 pagesHafsa Chap1Garouachi AziizaPas encore d'évaluation

- Cours M1QSE - 831Document30 pagesCours M1QSE - 831A'hmed GuedouarPas encore d'évaluation

- Cours Partie1 FiabilitéDocument36 pagesCours Partie1 FiabilitéMed BouafiaPas encore d'évaluation

- Mecatronique SDF 1Document6 pagesMecatronique SDF 1lucaPas encore d'évaluation

- Cours 1Document21 pagesCours 1anis louamPas encore d'évaluation

- 2 SDF-C1 (1395) PDFDocument52 pages2 SDF-C1 (1395) PDFslimanePas encore d'évaluation

- 3 .Mise en Place D Une Politique de MaintenanceDocument50 pages3 .Mise en Place D Une Politique de MaintenanceZakaria MaazazPas encore d'évaluation

- Ch1 - Introduction À La Sureté de FonctionnementDocument11 pagesCh1 - Introduction À La Sureté de FonctionnementBella HoussinPas encore d'évaluation

- Support de Cours Sie 205-1Document6 pagesSupport de Cours Sie 205-1Djamel DjamPas encore d'évaluation

- Cours Surte de FonctionnementDocument21 pagesCours Surte de FonctionnementAkafackPas encore d'évaluation

- Merged 20200607 213856Document25 pagesMerged 20200607 213856mohamed aminePas encore d'évaluation

- Annexe3 PDFDocument10 pagesAnnexe3 PDFNSANGOUPas encore d'évaluation

- LopaDocument7 pagesLopaYazid HSEPas encore d'évaluation

- Cours AmdecDocument63 pagesCours AmdecBen Mohamed AhlemPas encore d'évaluation

- Methode AmdecDocument12 pagesMethode Amdecياسين بوصحابا100% (2)

- Chapitre 3 - Evaluation - SDFDocument48 pagesChapitre 3 - Evaluation - SDFMohaman Gonza100% (1)

- Analyse Fonctionnelle Arbres ...Document23 pagesAnalyse Fonctionnelle Arbres ...walid chettafPas encore d'évaluation

- Etude de CasDocument22 pagesEtude de CasAurelie Omgba100% (1)

- chap3_apr (1) (2)AprDocument9 pageschap3_apr (1) (2)AprnerierabidPas encore d'évaluation

- Mini-Projet Risques Industriels Et Techniques de Sécurité Thème N 5Document8 pagesMini-Projet Risques Industriels Et Techniques de Sécurité Thème N 5Malek EbPas encore d'évaluation

- Cours #01 - Sûreté de Fonctionnement Et Fiabilité de Logiciel - M1 SSI PDFDocument65 pagesCours #01 - Sûreté de Fonctionnement Et Fiabilité de Logiciel - M1 SSI PDFTarek Idres83% (6)

- TP Fiabilité 3Document8 pagesTP Fiabilité 3Abdelmoghite El mouhsinePas encore d'évaluation

- 556695929-AprDocument12 pages556695929-AprnerierabidPas encore d'évaluation

- Diagnostic Chap 1Document14 pagesDiagnostic Chap 1i aliliPas encore d'évaluation

- AMDECDocument3 pagesAMDECtaieb aminPas encore d'évaluation

- La Sureté de Fonctionnement BAALI ET BENKHOUIDERDocument21 pagesLa Sureté de Fonctionnement BAALI ET BENKHOUIDERBAALIPas encore d'évaluation

- Chap2 Maintenance PDFDocument20 pagesChap2 Maintenance PDFMehdi BaaliPas encore d'évaluation

- Maintenabilité Des Systèmes de Transport V1Document62 pagesMaintenabilité Des Systèmes de Transport V1Fatima GorinePas encore d'évaluation

- SurétéDocument17 pagesSurétéTôha MaïgaPas encore d'évaluation

- NO-Outils Et MéthodesDocument6 pagesNO-Outils Et MéthodesLoTfi GarZounPas encore d'évaluation

- Chapitre 2Document7 pagesChapitre 2PENIBLLLPas encore d'évaluation

- Chapitre 2: A Propos de l'AMDECDocument6 pagesChapitre 2: A Propos de l'AMDECZiko FlPas encore d'évaluation

- Chapitre 2: A Propos de l'AMDECDocument6 pagesChapitre 2: A Propos de l'AMDECZiko FlPas encore d'évaluation

- Qhse C6 MozarDocument16 pagesQhse C6 MozarsabriPas encore d'évaluation

- Chapitre 4Document6 pagesChapitre 4macao100Pas encore d'évaluation

- Chapitre 1-Licence Mri f611Document4 pagesChapitre 1-Licence Mri f611Dounia zedPas encore d'évaluation

- Domaine D'application de La Sureté de FonctionnementDocument10 pagesDomaine D'application de La Sureté de FonctionnementRainee ChavezPas encore d'évaluation

- Cours SdF2 SkikdaDocument109 pagesCours SdF2 Skikdamanel100% (4)

- Aussi 1Document65 pagesAussi 1MustaphaPas encore d'évaluation

- Chapitre 1Document9 pagesChapitre 1Kaniki KinPas encore d'évaluation

- AMDECDocument54 pagesAMDECAnge Jacques François NdiayePas encore d'évaluation

- Support de Cours - Suret e de Fonctionnementet Maintenance - ELM - 2019 - 2020 - Chapitre 1Document14 pagesSupport de Cours - Suret e de Fonctionnementet Maintenance - ELM - 2019 - 2020 - Chapitre 1Mounia BELAIDPas encore d'évaluation

- Chapitre 1 Diagnostique GénéralitésDocument5 pagesChapitre 1 Diagnostique GénéralitésAyoub K12Pas encore d'évaluation

- Chapitre I PDFDocument24 pagesChapitre I PDFRaouf Chelghoum100% (1)

- Chapitre 1Document11 pagesChapitre 1Eni CayPas encore d'évaluation

- Qualité Sécurité Environnem... 2 PDFDocument3 pagesQualité Sécurité Environnem... 2 PDFDésiré TedPas encore d'évaluation

- Sûreté de Fonctionnement (SDF) : Pr. A. Naddami Filière: 2 GILDocument44 pagesSûreté de Fonctionnement (SDF) : Pr. A. Naddami Filière: 2 GILhamza elgarragPas encore d'évaluation

- Baitiche Shahinez CommunicationDocument9 pagesBaitiche Shahinez CommunicationAnonymous 7tXLlFTPas encore d'évaluation

- Diagnostic Chap 2Document9 pagesDiagnostic Chap 2i aliliPas encore d'évaluation

- Cours SDF 2022Document54 pagesCours SDF 2022Simo Ben OuaradPas encore d'évaluation

- Évaluation Du Risques IndustrielleDocument6 pagesÉvaluation Du Risques IndustrielleBOUZIANE BEKAIPas encore d'évaluation

- Arbre D'évenementDocument19 pagesArbre D'évenementHedfi Ahmed KhalilPas encore d'évaluation

- Arbre D'évenementDocument19 pagesArbre D'évenementHedfi Ahmed Khalil100% (1)

- MIE Chapitre 4Document29 pagesMIE Chapitre 4abderrahim hafiedPas encore d'évaluation

- SysML CoursDocument14 pagesSysML CourssedmorabetPas encore d'évaluation

- Tolérance Aux FautesDocument32 pagesTolérance Aux Fautesben100% (2)

- Metasploit pour débutant : le guide du débutant pour bypasser les antivirus, contourner les pare-feu et exploiter des machines avec le puissant framework Metasploit.D'EverandMetasploit pour débutant : le guide du débutant pour bypasser les antivirus, contourner les pare-feu et exploiter des machines avec le puissant framework Metasploit.Pas encore d'évaluation

- Python Offensif : Le guide du débutant pour apprendre les bases du langage Python et créer des outils de hacking.D'EverandPython Offensif : Le guide du débutant pour apprendre les bases du langage Python et créer des outils de hacking.Pas encore d'évaluation

- Cours RCTEDocument14 pagesCours RCTEmarlot GnomePas encore d'évaluation

- Fiche TD 4Document1 pageFiche TD 4marlot GnomePas encore d'évaluation

- GESTION de LENTREPRISE III Cours 1 Les Mode de Financement Partie 1Document21 pagesGESTION de LENTREPRISE III Cours 1 Les Mode de Financement Partie 1marlot GnomePas encore d'évaluation

- GESTION DE LENTREPRISE III Cours 1 Partie 2 Le Cycle DexploitationDocument27 pagesGESTION DE LENTREPRISE III Cours 1 Partie 2 Le Cycle Dexploitationjojo Momo100% (1)

- Page D'accueil - Espace Élèves - PRONOTE 2023.0.2.7 - Centre National d' Enseignement E-LearningDocument1 pagePage D'accueil - Espace Élèves - PRONOTE 2023.0.2.7 - Centre National d' Enseignement E-LearningzhcczgfbmwPas encore d'évaluation

- Sup'air SellettesDocument1 pageSup'air SellettesStefanoPas encore d'évaluation

- Hygiène HospitalièreDocument4 pagesHygiène HospitalièreJamal MalouPas encore d'évaluation

- Methode de TravailDocument2 pagesMethode de Travailamal akhoulouPas encore d'évaluation

- 1sm G Fonction Ex SeulDocument5 pages1sm G Fonction Ex SeulSouhail El AsferPas encore d'évaluation

- Solution TD3 Module POO Univ OuarglaDocument7 pagesSolution TD3 Module POO Univ OuarglaEmna KanzariPas encore d'évaluation

- Les Thèmes Du Dalf C1Document28 pagesLes Thèmes Du Dalf C1Ioana Babarus100% (1)

- AUguste Blanqui L'Éternité Par Les AstresDocument79 pagesAUguste Blanqui L'Éternité Par Les AstresYvan KalievPas encore d'évaluation

- NF EN 1993-1-7 NA Aout 2008Document4 pagesNF EN 1993-1-7 NA Aout 2008fauvyPas encore d'évaluation

- Soukhoï Su-57 - WikipédiaDocument10 pagesSoukhoï Su-57 - WikipédiaMohamed Lamine TourePas encore d'évaluation

- PDFDocument24 pagesPDFCompétitionPas encore d'évaluation

- Item 362 - AesDocument4 pagesItem 362 - AesSofia RhellabPas encore d'évaluation

- Les Bases de La Thermodynamique 2 Chapitre II PDFDocument11 pagesLes Bases de La Thermodynamique 2 Chapitre II PDFmahdi amraouiPas encore d'évaluation

- Cours OrdonnacementDocument17 pagesCours OrdonnacementMed ArefPas encore d'évaluation

- Distr ProbaDocument37 pagesDistr ProbaOumaima OughnimaPas encore d'évaluation

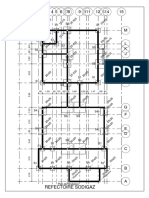

- Structure REFECTOIRE SODIGAZ PDFDocument44 pagesStructure REFECTOIRE SODIGAZ PDFheheheyPas encore d'évaluation

- Chimie QuantiqueDocument5 pagesChimie Quantiquedavinccicode100% (1)

- Estem: Eau Dans Le SolDocument27 pagesEstem: Eau Dans Le SolAlli BoukhchPas encore d'évaluation

- Glossaire Les Littoraux - PufDocument11 pagesGlossaire Les Littoraux - PufAndréaPas encore d'évaluation

- Chauffeur SPLDocument1 pageChauffeur SPLmeryem.vfsPas encore d'évaluation

- Sco BP1Document5 pagesSco BP1Philippe Diego DelasvegasPas encore d'évaluation

- S o Mortaiseuse MechesDocument2 pagesS o Mortaiseuse Mechesp bwPas encore d'évaluation

- Act2 1Document4 pagesAct2 1nassima ghallabiPas encore d'évaluation

- Mur Types PDFDocument76 pagesMur Types PDFWafaa ElyaâgoubiPas encore d'évaluation

- AFAM - Projet de RechercheDocument23 pagesAFAM - Projet de RechercheAlbert Francis Abega MekongoPas encore d'évaluation

- Cas IS AmortissementsDocument3 pagesCas IS AmortissementsT. AndersonPas encore d'évaluation

- Karim, Ousmane Socé PDFDocument27 pagesKarim, Ousmane Socé PDFL’unique SuperboyPas encore d'évaluation

- Is - Corrigé de L - Étude de Cas Ayda (Version 2016)Document5 pagesIs - Corrigé de L - Étude de Cas Ayda (Version 2016)Hicham DaouchPas encore d'évaluation

- TIG Ta33 Panneau de Commande FRDocument22 pagesTIG Ta33 Panneau de Commande FRk.a55Pas encore d'évaluation

- Catalogue PHOTOFLEX en FrancaisDocument26 pagesCatalogue PHOTOFLEX en FrancaisAllanlitwinPas encore d'évaluation