Académique Documents

Professionnel Documents

Culture Documents

RAPPORT DE STAGE (Réparé) - 1

Transféré par

Yannds NkoloTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

RAPPORT DE STAGE (Réparé) - 1

Transféré par

Yannds NkoloDroits d'auteur :

Formats disponibles

RAPPORT DE FIN DE STAGE

I - INTRODUCTION

Les stages tiennent une place importante dans les écoles de formation. Ils permettent

aux étudiants de prendre une part active dans leur formation, de se familiariser avec

l’entreprise et à leur future vie professionnelle.

C’est dans ce conteste que nous avons effectué un stage ouvrier à la centrale thermique de

YASSA, Dibamba Power Development Company (DPDC) de DOUALA pour comprendre

comment fonctionne une centrale thermique à HFO.

Tout au long de ce travail, nous allons présenter cette entreprise, notre séjour et surtout

insister sur les relations humaines dans cette entreprise.

Rédigé par : YANGDA Yves Page 1

RAPPORT DE FIN DE STAGE

II- PRESENTATION DE LA CENTRALE THERMIQUE DE YASSA –DIBAMBA

II.1-présentation de la Centrale

La centrale thermique de DIBAMBA est une centrale d’appoint, c’est-à-dire qu’elle est

sollicitée par l’unité chargée de la gestion d’énergie au Cameroun (GRID DISPATCHING), pour

renforcer les centrales de base lorsque la demande en énergie électrique est importante dans le

réseau interconnecté sud. Elle a été construite par la société WARTSIIA et mise en service le mardi

15 décembre 2009. Située à l’entrée de la ville de Douala sur l’axe lourd Douala-Yaoundé non loin du

pont sur la DIBAMBA. La centrale s’étend sur 7,5ha .Elle est équipée de 8 moteurs de marque

WARTSILA 18V38 d’une puissance de11099 KW chacun couplé à 8 alternateurs de marque

CONVERTEAM P160126 délivrant chacun une puissance de 11 MW sous une tension. Elle produit

une puissance de 88 MW dont 86 MW sont disponibles sur le réseau de transport.

La centrale thermique de DIBAMBA utilise comme source d’énergie primaire deux types de

combustibles à savoir :

Le fuel lourd qui est le combustible le plus utilisé ;

Le fuel léger qui est le combustible de secours, utilisé surtout pour la maintenance.

Nous pouvons donc dire que c’est une centrale thermique à fuel lourd.

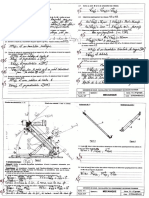

II.1.1-Présentation du Plan du Site et du plan de localisation

Nous vous présentons le site ci après :

II.1.1.1- situation geographique de l’entreprise

La figure ci- contre nous présente le plan de localisation de centrale Thermique de Dibamba. Ce

plan permet à quiconque venant d’Edéa, de Village(Douala), de Japoma(Douala) et d’autres

références de la ville de Douala comme Ndokoti et Le Génie Militaire de se retrouver pour aller à

la DPDC.

Rédigé par : YANGDA Yves Page 2

RAPPORT DE FIN DE STAGE

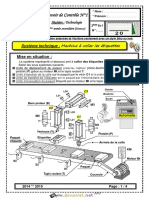

II.1.1.2 présentation du site

Rédigé par : YANGDA Yves Page 3

RAPPORT DE FIN DE STAGE

Nous vous montrons ci après le plan du site :

Figure 1: Plan du site de la centrale thermique

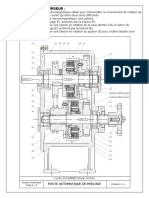

II.2.ORGANIGRAMME ET FICHE SIGNALETIQUE DE DIBAMBA POWER PLANT

Structure

La centrale est divisée en deux services : le service des opérations et le service de

maintenance.

II.2.1 Le Département des opérations

Rédigé par : YANGDA Yves Page 4

RAPPORT DE FIN DE STAGE

Il est divisé en quatre groupes dont un groupe est appelé quart. C’est le service qui

s’occupe du fonctionnement permanent de la centrale et à la disponibilité de toutes les unités de

production. Chaque quart travaille pendant un intervalle de temps de 8h.

II.2.2. Département de maintenance

Le service de la maintenance travaille tous les jours de lundi à vendredi, de 8h30 à16h30.

Leur travail consiste à s’occuper de la maintenance des groupes et de tout autre équipement

rentrant dans la production et le fonctionnement régulier et normal de la centrale. Il est formé de

deux services : le service électrique et le service mécanique. A côté de ces deux services se

distinguent quatre autres organes : le responsable de sécurité, l’informaticien, le comptable et

l’assistant d’administration ; tous sont sous la direction du chef de la centrale.

La centrale thermique de DIBAMBA est organisée comme suit :

Figure 2: Organigramme de la centrale thermique de Dibamba

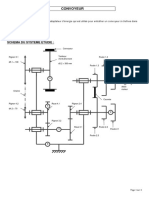

II.3 EXPLICATION DU FONCTIONNEMENT DE L’USINE

La DIBAMBA POWER PLANT (DPP) est une centrale thermique à moteurs diesels qui utilise

comme combustibles principaux le fuel lourd et le fuel léger. Le trajet du fuel lourd de la station de

dépotage jusqu’au moteur nous donne à peu près le synoptique de fonctionnement de la centrale

de DIBAMBA, nous allons dans un premier temps présenter tous les compartiments principaux où le

fuel lourd qui est le combustible le plus utilisé, passe avant de terminer sa course dans le moteur,

ensuite, nous allons procéder à la mention du rôle de chaque compartiment de passage du fuel lourd

et pour terminer, nous parlerons du fonctionnement de la centrale proprement dite.

Rédigé par : YANGDA Yves Page 5

RAPPORT DE FIN DE STAGE

II.3.1 le fuel lourd

Il est désigné en anglais par High Fuel Oil (HFO)

II.3.1.1 Compartiment de passage du fuel lourd

Ce fuel traverse les équipements suivants :

station de dépotage ;

réservoir de stockage ;

pompe de transfert (HFO or LFO Transfer pump) ;

réservoir tampon ;

unité de séparation (04 séparateurs de HFO) ;

réservoir journalier ;

unité d’alimentation (feeder unit) ;

unité de booster (booster unit) ;

unité du fuel (fuel system) ;

II.3.1.2 Rôle des compartiments de passage du fuel lourd station de dépotage

Les camions qui y arrivent selon leur contenance peuvent être dépotés par trois (03) portes

de dépotage du fuel lourd. Le dépotage du fuel lourd se fait à une température de 50°C et ceci pour

le fait que le fuel lourd est un combustible qui coagule assez vite lorsqu’il n’est pas maintenu à une

certaine température minimale de conservation et nécessite donc une surveillance précise de sa

température .

Les réservoirs de stockage : Ce sont des réservoirs de forme cylindrique appelé tanks. On y

retrouve deux réservoirs de contenance 3000 mètres cube chacun pour le fuel lourd. A ces réservoirs

sont associés des Resistances chauffantes qui maintiennent le fuel à sa sortie à une température de

40°C.

Pompe de transfert : le fuel lourd devant se déplacer d’un compartiment à un autre, la

pompe de transfert à pour rôle de pomper le fuel du réservoir de stockage vers le réservoir tampon

et ceci à une température de 70°C ; cette température s’expliquant par le fait que la pompe de

transfert est aussi associé à des résistances chauffantes qui élèvent à leur tour la température.

Réservoir tampon : Il sert à stocker et à maintenir le fuel lourd à une température de 65°C,

ceci dans le but de mieux préparer la séparation qui doit se faire juste après. Comme les réservoirs

de stockage, il possède lui aussi une résistance chauffante et à une contenance de 200 M3.

Rédigé par : YANGDA Yves Page 6

RAPPORT DE FIN DE STAGE

Unité de séparation : Ils (les séparateurs) sont au nombre de quatre (04) et ont pour rôle

de séparer le fuel lourd de toute autre matière supérieure à sa densité ; on peut y extraire des boues

d’eau. La séparation est le principe de centrifugation. Des résistances y sont aussi associées.

Le réservoir journalier : C’est le réservoir destiné à la consommation journalière. Le fuel

lourd sortant du séparateur y arrive directement et est prêt à l’utilisation. Il maintient le fuel à une

température de 90°c grâce aux résistances chauffantes. Il à une contenance de 500 m3.

L’unité d’alimentation : C’est l’unité qui permet de pomper le fuel jusqu’au niveau de la salle

de machines. Le fuel y sort à une certaine température.

Unité de stockage : Il réceptionne le fuel venant de la pompe d’alimentation et à pour rôle de

booster, de mesurer la viscosité et la pression du fuel.

Unité de fuel : C’est le lieu du dernier passage du fuel lourd avant d’atteindre le moteur. Il

possède un constituant appelé : filtre de sécurité qui permet comme son nom l’indique de filtrer le

fuel avant son entrée dans le moteur.

II.3.2 le fuel léger

II.3.2.1 compartiment du passage du fuel léger

Le trajet de passage du fuel léger est beaucoup moins rependu que celui du fuel lourd du fait

qu’il ne nécessite pas de traitement très minutieux avant son arriver dans le moteur .cependant c’est

aussi un combustible utilisé pour contribuer au bon fonctionnement du moteur et dont son trajet de

passage avant d’atteindre le moteur est le suivant :

La station de dépotage ;

Le réservoir de stockage ;

L’unité d’alimentation ;

L’unité de fuel.

II.3.2.2 Rôle des composants de passage du fuel la station de dépotage

Les camions qui y arrivent selon leur contenance peuvent être dépoté par un poste de

dépotage du fuel léger. Le dépotage de ce fuel se fait sans contrainte thermique et ne nécessite

donc aucune surveillance précise de sa température.

Le réservoir de stockage : C’est un réservoir de forme cylindrique on y retrouve un réservoir de

contenance 500 m3 pour ce fuel.

L’unité d’alimentation : fuel quand il arrive en provenance du réservoir de stockage est pompé dans

l’unité de fuel.

Rédigé par : YANGDA Yves Page 7

RAPPORT DE FIN DE STAGE

Unité de fuel : C’est le dernier point de passage avant d’arriver au moteur ; le fuel qui y arrive est

minutieusement filtré avant d’être envoyé au moteur.

Cependant il est à noter que le fuel lourd et le fuel léger ne sont pas les seuls éléments

nourrissants du moteur. Nous pouvons citer entre autres l’huile, l’eau et l’air qui sont autant

indispensables pour la mise en marche de son fonctionnement

II.3.3 l’huile de lubrification

II.3.3.1 Compartiment de passage de l’huile

Comme nos deux combustibles précédents, l’huile elle aussi possède un trajet de passage bien

précis avant d’atteindre le moteur. L’huile a pour rôle :

La lubrification des pièces en mouvement ;

Le transport des impuretés déposées par les pièces en mouvement dans le moteur ;

le refroidissement du moteur.

Le trajet de l’huile est le suivant : Station de dépotage, réservoir de la nouvelle huile, pompe

de transfert de l’huile, pompe d’alimentation, échangeur thermique, filtre automatique, filtre de

sécurité.

II.3.3.2 Rôle des différents compartiments de passage d’huile

Station de dépotage : elle se trouve au même repère que les autres stations de dépotage. On y

trouve une (01) station de dépotage

Réservoir de la nouvelle huile : C’est le réservoir de stockage de la nouvelle huile en provenance de

la station de dépotage .Elle a une contenance de 200 m 3.

La pompe d’alimentation de l’huile : Elle permet d’envoyer l’huile en direction de l’échangeur

thermique.

L’échangeur thermique : C’est l’unité permettant le refroidissement de l’huile par le principe

d’échange thermique. La pipe d’huile arrivant dans l’échangeur thermique est transposée à celle de

l’eau, l’huile ayant une température plus élevée que l’eau, l’huile est donc refroidie par l’eau qui

acquiert une partie de la température.

Filtre automatique : C’est le filtre qui assure le premier filtrage de l’huile.

Le filtre de sécurité : Il suit le filtre automatique, il est plus précis que ce dernier (filtre

automatique) il permet de filtrer l’huile davantage en vue d’assurer sa pureté et le bon

fonctionnement du moteur.

Rédigé par : YANGDA Yves Page 8

RAPPORT DE FIN DE STAGE

II.3.4 L’eau

II.3.4.1 Compartiment de passage d’eau

L’eau par le principe d’échange thermique permet le refroidissement du moteur en

fonctionnement et son maintien à une certaine température à l’arrêt, il s’agit de l’eau haute

température (HT). Le refroidissement de l’huile, se fait grâce à l’eau basse température (LT).L’eau

aussi avant de pouvoir être utile au moteur traverse plusieurs compartiments. L’eau passe

successivement par les points suivants : Forage, réservoir d’eau d’incendie, salle de traitement

d’eau, réservoir d’eau traitée, pompe d’alimentation.

II.3.4.2 Rôle des différents composants de passage de l’eau

C’est l’unité permettant d’alimenter la centrale en eau .il existe(02) deux par mesure préventive. Le

réservoir d’eau d’incendie : C’est le réservoir de stockage de toute l’eau de la centrale de capacité

égale à 700m3.

Salle de traitement d’eau : C’est dans cette salle que l’eau en provenance du réservoir incendie

est traitée. L’eau qui y arrive est séparée de tout élément nutritif et à sa sortie elle est considérée

comme une eau nature.

Réservoir d’eau traitée : Toute eau traitée est stockée dans ce réservoir et prêt à être utilisée dans

toute la centrale. Il a une capacité de 25m3

Pompe d’alimentation : Celle-ci augmente la pression d’eau venant du réservoir d’eau traitée en

partance pour différentes utilisations.

II.3.5 l’air

I.1 Compartiment de passage de l’air

Compresseur d’air de démarrage 30 bars (02 électriques+01 diesel)

Compresseur d’air d’instrumentation 07 bars(03)

Turbocompresseurs (02 pour chaque groupe électrogène de la centrale)

réservoir de stockage d’air 30 bars(04)

réservoir de stockage d’air 7 bars (03)

5.2 Rôle des différents composants de passage de l’air

Compresseur : C’est l’unité utilisée pour ravitailler la centrale en air pressurisé. Il utilise l’air naturel,

qu’il filtre et sèche pour enfin l’envoyer en stockage .Cependant il est à noter qu’il existe dans la

Rédigé par : YANGDA Yves Page 9

RAPPORT DE FIN DE STAGE

centrale (02) deux types de compresseurs à usage différent .on peut citer entre autre le

compresseur pour le ravitaillement en air 30 bars ou compresseur d’air de démarrage et de contrôle

et le compresseur à air 7 bars ou compresseur d’air d’instrumentation.

Compresseur à air 30bars : Il permet d’alimenter le moteur en air 30bars pour le démarrage

du moteur .Cet air est aussi utilisé pour le contrôle de certains paramètres tels que la qualité de

l’huile, la qualité de fumé dans le moteur.

Compresseur à air 7 bars : Sa fonction est d’alimenter les différents dispositifs pneumatiques

tels que les capteurs dans les différents compartiments de contrôle.

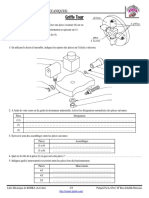

La DPDC comme nous l’avons affirmé au B comporte dans son enceinte 08 groupes électrogènes

type Wartsila 18V38 comportant :

18 cylindres disposés en V

Un alésage de 38 cm par cylindre.

Ce moteur Wartsila 38 est un moteur Diesel, à 4 temps, semi-rapide, à injection directe,

turbocompressé, et refroidissement de l’air de suralimentation. Comme la centrale de Dibamba

est une centrale d’appoint en énergie électrique, elle fonctionne soit :

- En mode parallèle c’est-à dire qu’elle n’est pas la seule unité à réguler sur le réseau

- En mode isolé c’est-à-dire qu’elle est la seule centrale thermique à réguler sur le réseau.

Rédigé par : YANGDA Yves Page 10

RAPPORT DE FIN DE STAGE

III- TRAVAIL EFFECTUE AU COUR DU STAGE

III.1. ACCUIEL AU HSQE ET PROGRAMME DU STAGE

A notre arrivée, nous avons été conduits au service HSQE pour une séance d’induction. Il

s’agit de nous présenter brièvement la société et les dangers que nous côtoyons à tout

moment. Nous devons donc respecter les mesures de sécurité stricte avant, pendant et

après le travail.

C’était une séance d’imprégnation qui a durée une journée. Elle est indispensable pour la

suite du stage

Nous avons été affectés au département des opérations pour une prise effective des

quarts dont voici le programme approuvé par les responsables.

période poste

16 au 23/07/2012 Station de dépotage

24 au 07/08/2012 Prise des relevés

08 au 16/08/2012 Salle de contrôle

III.2 STATION DE DEPOTAGE (16 au 23/07/2012)

Nous nous sommes rendus dans cette station pour effectuer le dépotage. Cette

station comporte trois poste de dépotage de HFO, un poste de dépotage de LFO et un

poste de dépotage d’huile de lubrification.

Dés le premier jour, nous avons eu à dépoter sept camions de HFO. Les

camions proviennent de la SONARA (LIMBE). Dés leur arrivée à la centrale, ils

Rédigé par : YANGDA Yves Page 11

RAPPORT DE FIN DE STAGE

s’alignent par ordre d’arrivée et entrent au poste de dépotage. Le grand tuyau

pour dépotage est muni dans ses deux extrémités des têtes filetés qui se

monte respectivement à la sortie de la vanne pour vidange du camion et à

l’entrée du poste de dépotage. Celui-ci est muni de deux pompes entrainées

par des moteurs électriques. Elles sont montées en parallèle ; on peut utiliser

l’une ou l’autre mais aussi les deux en même temps ceci pour augmenté le

débit du fuel qui entre dans les conduits. Ce premier jour, nous avons donc

fais de même pour les six autre camions.

Dans la même station, également fait :

L’empotage des boues (déchés de HFO) ;

Le dépotage d’huile de lubrification ;

Le dépotage du LFO

III.3 PRISE DE RELEVES (24 au 7/08/2012)

La prise de relevé comporte trois étapes, à savoir ; la ronde, les relevé et la shift on over.

Durant ces deux semaines nous avons eu à effectué à chaque fois ces différents relevés.

Qu’est ce que la ronde ?

Il s’agit d’une opération de routine qui s’effectue lors de l’entrée en quart. Elle consiste à

relever les niveaux dans les différentes cuves ; (niveau de HFO, boues, huile, eau, LFO), mais

aussi le niveau des pits de boues. Il s’agit aussi d’effectué sur tout les équipements un

contrôle de visuel et exhaustitif de toutes les installations.

Qu’est ce que les relevé ?

Il s’agit d’une opération qui consiste à relever :

Les niveaux d’huile dans les différentes cuves (carters, turbos, compresseurs,

Moteur + alternateur, …) ;

La pression d’huile au niveau des échangeurs ;

Rédigé par : YANGDA Yves Page 12

RAPPORT DE FIN DE STAGE

La pression d’air (séparateurs, feeder unit) ;

Les puissances actives et réactives des différentes machines ;

Le temps de marche des différents séparateurs ;

Qu’est ce que la shift on over ?

C’est une opération qui s’effectue lors de la remise du quart, elle consiste à :

Relever le niveau de chaque pits de boues ;

Relever le niveau de chaque cuve ainsi que la température à l’intérieur des cuves.

III.4 LA SALLE DE CONTROLE

C’est la salle dans laquelle on peut contrôler la quasi-totalité des équipements de la

centrale. Nous sommes passés dans cette salle pour voir comment elle fonctionne. Les

opérateurs nous ont appris :

La lecture des flow diagrams ;

La tenue des fiches de réquisition, de la déconsignation, du rapport de

production journalier ;

Lecture sur ordinateur la courbe de la vitesse de rotation en fonction du

temps, ainsi que le schéma synoptique de chaque équipement.

J’ai d’ailleurs assisté et effectué ces différentes opérations en présence des

techniciens du quart.

III.5 DIFFICULTES RENCONTREES DANS CHAQUE POSTE

Rédigé par : YANGDA Yves Page 13

RAPPORT DE FIN DE STAGE

III.5.1 Station de dépotage

Les difficultés rencontrées dans ce poste sont les suivantes :

A la fin du dépotage, le HFO se colmate au niveau des tuyaux ; ce qui

ne facilite pas le retrait de celui-ci ;

Lors du fonctionnement des pompes, au niveau des crépines nous

avons remarqué une fuite de HFO, ce qui salissait les opérateurs et les

équipements tout autour ;

Le manque du matériel de protection individuel contre les pluies

(manteau)

III.5.2 Prise de relevés

Les problèmes suivant ont également été constatées :

Malgré le port du casque anti bruit, les bruits des machines restaient dangereux

pour notre audition ;

Lorsque les machines fonctionnent, la salle de machine dégage une chaleur

considérable ce qui ne facilite pas la prise des mesures et le contrôle

III.5.3 Salle de contrôle

Ici, nous avons relevé que les symboles et la nomenclature étaient Finlandaise. Il a fallu

faire très attention et mémoriser en permanence ce langage inhabituel pour réussir à

travailler

IV- RELATIONS HUMAINES DANS L’ENTREPRISE

Rédigé par : YANGDA Yves Page 14

RAPPORT DE FIN DE STAGE

Notre séjour au sein de la centrale thermique HFO de Dibamba –DPDC, nous a beaucoup

édifiés tant sur le plan professionnel que personnel. En effet, évoluant dans les conditions de travail

rencontré sur le terrain, nous avons pu prendre la mesure du chemin à parcourir dans un

environnement très exigent. Cette expérience nous a permit de compléter l’idée que nous avons de

l’entreprise et d’enrichir notre formation.

4-1 SUR LE PLAN PROFESSIONNEL

A la centrale thermique de YASSA, les relations entre les ouvriers et le patronat se

caractérisent par le respect mutuel et par la communication permanente

En effet, sur le plan professionnel, les deux partis sont en étroite collaboration. Après

chaque deux semaine, l’administration tient toujours une réunion avec le personnel pour

savoir comment fonctionne l’entreprise et recueillir les suggestions des employés.

L’encadrement et la confiance que l’entreprise met à l’égard de ses stagiaires, étant un

élément essentiel qui nous a permis de connaitre les taches qui nous ont été confiées, ont

été d’une importance réelle pour l’entreprise.

4-2 SUR LE PLAN DE LA VIE ASSOCIATIVE

Sur ce plan, nous avons :

L’organisation des matchs de football entre le patronat et les ouvriers ;

L’organisation des associations dans l’entreprise ;

Les conventions collectives, avec beaucoup d’avantages ;

Les mutuelles ;

L’assistance financière en cas de mariage, deuil, accident, …

L’épargne et le crédit.

Rédigé par : YANGDA Yves Page 15

RAPPORT DE FIN DE STAGE

CONCLUSION

Au terme de notre travail, qui consistait à travailler avec les ouvriers et opérateurs, puis

comprendre le fonctionnement de la centrale de YASSA, nous sommes satisfait et édifié.

En effet, nous avons découvert le processus de production du courant électrique à partir du

fuel lourds, donc la transformation de l’énergie mécanique en énergie électrique. Nous avons

également appris à opérer sur d’autres équipements tels que les compresseurs, les pompes hautes

pressions et les cuves échauffées.

Ce stage nous a aussi permit de nous familiariser avec le monde professionnel, de

comprendre les réalités du monde industriel. Nous ressortons de cette usine également beaucoup

de connaissances humaines, car sans le personnel, il n’est pas possible de produire de l’électricité.

Enfin, nous avons déploré la brièveté de ce stage, soit un mois .Nous aurons souhaité qu’il

prolongé de 15 jours

Rédigé par : YANGDA Yves Page 16

RAPPORT DE FIN DE STAGE

Rédigé par : YANGDA Yves Page 17

Vous aimerez peut-être aussi

- BEP - ET - Poitiers - 1998 - Page 3 - 4 - PRDocument2 pagesBEP - ET - Poitiers - 1998 - Page 3 - 4 - PRNassim Rabaoui100% (1)

- VE Reglable TD PDFDocument4 pagesVE Reglable TD PDFMohammed BouchelarmPas encore d'évaluation

- 2-Devoir de Controle N1-2AS-2021.31Document4 pages2-Devoir de Controle N1-2AS-2021.31Youssef Aouadi100% (1)

- DS1-DT-Poste de Mise en GodetDocument4 pagesDS1-DT-Poste de Mise en GodetMouad Memni100% (1)

- SchemaDocument10 pagesSchemaAntoine PattynPas encore d'évaluation

- Cours Liaison GlissiereDocument23 pagesCours Liaison GlissiereAbdelmajid AittalebPas encore d'évaluation

- MSSR - 3-TD Pompe Prise Camion CorrectionDocument8 pagesMSSR - 3-TD Pompe Prise Camion Correctionpierre chantelotPas encore d'évaluation

- TD Systèmes ArticulésDocument6 pagesTD Systèmes ArticulésAya El RhayourPas encore d'évaluation

- 2 Principe de ProgrammationDocument3 pages2 Principe de ProgrammationMido Si CherniPas encore d'évaluation

- Corrigé Mécanique T1 GP1 2021Document6 pagesCorrigé Mécanique T1 GP1 2021kara baPas encore d'évaluation

- Devoir de Contrôle N°3 - Technologie Positionneur - 2ème Sciences (2009-2010) MR ChariagDocument2 pagesDevoir de Contrôle N°3 - Technologie Positionneur - 2ème Sciences (2009-2010) MR ChariagSameh RomdhaniPas encore d'évaluation

- Devoir de Synthèse N°1 - Technologie - 2ème Info (2007-2008) MR Toumi TaherDocument4 pagesDevoir de Synthèse N°1 - Technologie - 2ème Info (2007-2008) MR Toumi TaherSakkat Oussama100% (1)

- dc2 2eme 2021 2022Document3 pagesdc2 2eme 2021 2022Ahmed NajjarPas encore d'évaluation

- Exercices de ReperageDocument5 pagesExercices de ReperagekhocinePas encore d'évaluation

- Devoir de Contrôle N°2 Avec Correction - Génie Mécanique - Bac Technique (2020-2021) MR BEN AMMAR MustaphaDocument4 pagesDevoir de Contrôle N°2 Avec Correction - Génie Mécanique - Bac Technique (2020-2021) MR BEN AMMAR MustaphaGalena PrincePas encore d'évaluation

- Schéma Cinématique Serre-Joint - PpsDocument25 pagesSchéma Cinématique Serre-Joint - PpsErica Franco50% (4)

- PFF Chafik Bilal Elyargui 2020-2021 - Groupe 1 PDFDocument98 pagesPFF Chafik Bilal Elyargui 2020-2021 - Groupe 1 PDFMouad BottePas encore d'évaluation

- Archiveur Multimedia MecaniqueDocument3 pagesArchiveur Multimedia Mecaniquechaouch.najehPas encore d'évaluation

- TD 30 - Représentation D'une Fonction Logique PDFDocument4 pagesTD 30 - Représentation D'une Fonction Logique PDFbhs channelPas encore d'évaluation

- PDF - Devoir1 - Groupe 4Document3 pagesPDF - Devoir1 - Groupe 4Simon HoudePas encore d'évaluation

- Fonction AssemblageDocument4 pagesFonction AssemblageElafif Hamdi100% (1)

- Dcn1 2020 3t1 Presse A Sertir CorrectionDocument4 pagesDcn1 2020 3t1 Presse A Sertir CorrectionGuiliassPas encore d'évaluation

- Corrige Questions Mecanique BisDocument8 pagesCorrige Questions Mecanique BisSidi RachPas encore d'évaluation

- BTS2005 2 ComplementsDocument17 pagesBTS2005 2 Complementssaded05Pas encore d'évaluation

- Devoir de Contrôle N°1 - Technologie - 2ème Sciences (2014-2015) MR Abdallah RaouafiDocument4 pagesDevoir de Contrôle N°1 - Technologie - 2ème Sciences (2014-2015) MR Abdallah RaouafiGassoumi WalidPas encore d'évaluation

- (Analyse) Etau de Fraiseuse - e JMDocument3 pages(Analyse) Etau de Fraiseuse - e JMmarouf aek100% (3)

- Train D'engrenages Simple: Unite de Fabrication de FutsDocument5 pagesTrain D'engrenages Simple: Unite de Fabrication de FutsHamza HAMMADIPas encore d'évaluation

- Lecon A2-1 - Système CombinatoireDocument9 pagesLecon A2-1 - Système CombinatoireElmokh LassaadPas encore d'évaluation

- Embrayages Frein 10 11 12Document8 pagesEmbrayages Frein 10 11 12Ah MédPas encore d'évaluation

- D Synthèse3 2019 1SDocument6 pagesD Synthèse3 2019 1SAdel KmimechPas encore d'évaluation

- Exercice Etau Pour MVDocument2 pagesExercice Etau Pour MVYoussef YouriPas encore d'évaluation

- DAO - Logiciel SolidWorks - 2023Document6 pagesDAO - Logiciel SolidWorks - 2023Besbes ZiedPas encore d'évaluation

- Fonction Assemb CoursDocument5 pagesFonction Assemb CoursHanane TounsiPas encore d'évaluation

- Chapitre 3 Fabrication Assistée Par Ordinateur 3 - Code GDocument49 pagesChapitre 3 Fabrication Assistée Par Ordinateur 3 - Code GAs ScofPas encore d'évaluation

- Bride Hydraulique Anafonct PDFDocument6 pagesBride Hydraulique Anafonct PDFOmar HamaniPas encore d'évaluation

- TD3 RoulementsDocument1 pageTD3 RoulementsSylla BoyzPas encore d'évaluation

- Devoir de Controle N°2: Systemede DecoupageDocument3 pagesDevoir de Controle N°2: Systemede DecoupageElafif HamdiPas encore d'évaluation

- Invers 2020Document3 pagesInvers 2020Mortadha RabahPas encore d'évaluation

- Cours Modelisation Des Liaisons eDocument7 pagesCours Modelisation Des Liaisons eMed Aymen Bensalem100% (1)

- 02 Bac 2008 Contrôle CorrigéDocument12 pages02 Bac 2008 Contrôle CorrigéMohamed AbedPas encore d'évaluation

- Devoir Surveille de Dessin Prepa1 Epl Sem1 2022Document7 pagesDevoir Surveille de Dessin Prepa1 Epl Sem1 2022Daniel Ndong OndoPas encore d'évaluation

- Dessin D'ensemble Correction - DWGDocument1 pageDessin D'ensemble Correction - DWGNajla AmriPas encore d'évaluation

- Griffe de Tour PDFDocument3 pagesGriffe de Tour PDFAdramé AdraméPas encore d'évaluation

- 11720120710161753Document9 pages11720120710161753Youssef Ben KhemisPas encore d'évaluation

- Chapitre 8 2 PDFDocument45 pagesChapitre 8 2 PDFTabka SouheilPas encore d'évaluation

- Roues Et Chaine 2015Document3 pagesRoues Et Chaine 2015barryhamadounallaye1100% (1)

- Exercice ConvoyeurDocument6 pagesExercice ConvoyeurHajar AmalouPas encore d'évaluation

- Guide de Débutant en SolidworksDocument39 pagesGuide de Débutant en Solidworksomar cheikhrouhouPas encore d'évaluation

- Devoir de Controle n1 Bac MecaniqueDocument3 pagesDevoir de Controle n1 Bac Mecaniqueأحمد رائد الفضاءPas encore d'évaluation

- Devoir de Contrôle N°2 - Technologie - Positionneur de Parabole - 1ère AS (2015-2016) MR RAOUAFI - AbdallahDocument3 pagesDevoir de Contrôle N°2 - Technologie - Positionneur de Parabole - 1ère AS (2015-2016) MR RAOUAFI - Abdallahsarra.benhlimaPas encore d'évaluation

- Variateur A Courroies SNTDocument3 pagesVariateur A Courroies SNTThierry LAMBOTTEPas encore d'évaluation

- Corrige DS2 3ST DT DR GM GE Region KairouanDocument8 pagesCorrige DS2 3ST DT DR GM GE Region KairouanBouabdellaoui saif ennasrPas encore d'évaluation

- Sujet 4Document5 pagesSujet 4elie chanePas encore d'évaluation

- app6-STE-STM-SMB - Destribution de Tubes - RepDocument10 pagesapp6-STE-STM-SMB - Destribution de Tubes - RepTouriya MoukhlesPas encore d'évaluation

- C7 Chap2Document11 pagesC7 Chap2Hassan Guenzaouz100% (1)

- TD La Commande Numerique Des Machines OutilsDocument2 pagesTD La Commande Numerique Des Machines OutilsWilliam DechangPas encore d'évaluation

- dcn1 2020 3t2 Pince CorrectionDocument4 pagesdcn1 2020 3t2 Pince CorrectionGuiliassPas encore d'évaluation

- Chap 2 L2E Le Dessin D'ensembleDocument5 pagesChap 2 L2E Le Dessin D'ensembleAbdel Moula ChouchenePas encore d'évaluation

- FreeCAD | étape par étape: Apprenez à créer des objets 3D, des assemblages et des dessins techniquesD'EverandFreeCAD | étape par étape: Apprenez à créer des objets 3D, des assemblages et des dessins techniquesPas encore d'évaluation

- Balingue 1Document22 pagesBalingue 1fuceneyantao7Pas encore d'évaluation

- Cours 1Document41 pagesCours 1Curriculum VitaePas encore d'évaluation

- CV Ludovic NDOUTOUMOU MBADocument3 pagesCV Ludovic NDOUTOUMOU MBAtheo NdoutoumePas encore d'évaluation

- Rapport de Rami FouzaiDocument23 pagesRapport de Rami FouzaiBadra BadouPas encore d'évaluation

- Autorisations NTFSDocument4 pagesAutorisations NTFSaziz2011Pas encore d'évaluation

- 25 PDFDocument8 pages25 PDFKan Prince ClahPas encore d'évaluation

- Bonsai-Instructions FR PDFDocument4 pagesBonsai-Instructions FR PDFJai VermaPas encore d'évaluation

- La Prise de TerreDocument3 pagesLa Prise de TerreZakaryae GuannounePas encore d'évaluation

- Rapport de Stage PerfectionnemetDocument27 pagesRapport de Stage PerfectionnemetAla MassoudiPas encore d'évaluation

- Choix de L'electromoteurDocument6 pagesChoix de L'electromoteurDimi BelPas encore d'évaluation

- Outils de Diagnostic Version Final IzyDocument9 pagesOutils de Diagnostic Version Final IzyJosephine NoroPas encore d'évaluation

- Cours Transformateur MonoDocument14 pagesCours Transformateur MonoFleur MajkPas encore d'évaluation

- Csa B44Document922 pagesCsa B44frederikdeslandesPas encore d'évaluation

- Plan Pour La Mise en Œuvre de L'Iso/Cei 27001:2013, Dans Le Fondation Universitaire San MateoDocument180 pagesPlan Pour La Mise en Œuvre de L'Iso/Cei 27001:2013, Dans Le Fondation Universitaire San Mateoabbes benkiranePas encore d'évaluation

- Etude GéotechniqueDocument20 pagesEtude GéotechniqueYohann JanezPas encore d'évaluation

- CV Yassine ChakkafDocument1 pageCV Yassine ChakkafaselPas encore d'évaluation

- Les Domaines de AiDocument10 pagesLes Domaines de AiDou AgPas encore d'évaluation

- Fiche Identification PortabiliteDocument8 pagesFiche Identification PortabilitePrince KabusaPas encore d'évaluation

- Chapitre 2: Les Types Du C#: 1. en C#, Tout Le Monde Est TypéDocument21 pagesChapitre 2: Les Types Du C#: 1. en C#, Tout Le Monde Est TypéBrice ElielPas encore d'évaluation

- Seq5 2ndABIDocument4 pagesSeq5 2ndABIBrinda NguemoPas encore d'évaluation

- Quick Installation GuideDocument8 pagesQuick Installation GuideTamo NekoPas encore d'évaluation

- ISAS BC 9001 Standard EnglishDocument48 pagesISAS BC 9001 Standard EnglishLiviu-George DumitruPas encore d'évaluation

- Recherche 2Document2 pagesRecherche 2Mohamed Amine ZouhriPas encore d'évaluation

- Spécification Technique Réservoir À Diaphragme PWB-20LH-Biétry Paul LangevinDocument2 pagesSpécification Technique Réservoir À Diaphragme PWB-20LH-Biétry Paul LangevinTIAPANIPas encore d'évaluation

- OUT04 Maintenance Préventive Decoupe EmboutissageDocument2 pagesOUT04 Maintenance Préventive Decoupe EmboutissageAhmed ErroudaniPas encore d'évaluation

- Statistiques Des Ventes AIVAM Septembre 2023 - 0Document10 pagesStatistiques Des Ventes AIVAM Septembre 2023 - 0simo chennaqPas encore d'évaluation

- Nouveautes Installations Vi7 PDFDocument6 pagesNouveautes Installations Vi7 PDFYahya ChiguerPas encore d'évaluation