Académique Documents

Professionnel Documents

Culture Documents

1 Dispersions

Transféré par

NgongangTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

1 Dispersions

Transféré par

NgongangDroits d'auteur :

Formats disponibles

CALCUL DES COTES DE FABRICATION

1. Objectif:

Permet de valider un AVPEF, et par conséquent donner l’ordre à la fabrication du projet.

Valider l’avant-projet d’étude de fabrication APEF : C’est confirmer si les

différentes cotes de l’avant-projet d’étude de fabrication sont réalisables sur les

différentes machines choisies.

2. Identification des causes pouvant affecter une dimension di :

2.1 Diagramme causes-effet (diagramme – Ishikawa)

La performance du procédé et les causes des défauts d'un produit sont à rechercher à

l'aide de la méthode des 5M définis par Ishikawa.

Milieu :

atmosphère,

température...,

Méthode :

processus,

choix des machines,

outils, outillages, réglages...,

Machine :

fiabilité,

précision des mouvements..

Main d'œuvre :

qualité.

formation,

motivation...,

Matières

Matière pièce,

Matière outil…

2.2 Compléter le diagramme d’ISHIKAWA suivant :

MAIN-D’ŒUVRE MATIERE Milieu

DISPERSION

(Variation sur

dimension)

Méthode MACHINE

1/5 - SIMULATION D’USINAGE -

3. Dispersion :

On remarque que : Cf1 …. Cf2

Par conséquent, La dispersion est la

variation permise des dimensions d’une

surface de la pièce fabriquée en série

4. Types de dispersions :

4.1 Dispersions aléatoires :

Reposent sur un événement incertain. Elles résultent du procédé lui-même. Elles sont

indépendantes entre elles, leurs effets sont permanents, leurs variations sont quantifiables

et le plus souvent, prévisibles

.

Exemples :

Jeux, environnement (humidité, température), variation de l’alimentation électrique.

4.2 Dispersions systématiques :

Peuvent être déterminées avec précision, identifiables. Elles sont sources de défauts

importants. Elles nécessitent une intervention sur le procédé. Leurs effets sont dus à des

actions répétées.

Exemples :

Usure des outils, déréglages brusques ou progressifs, changement d’équipe, d’outillage.

2/5 - SIMULATION D’USINAGE -

5. Limites de la méthode des chaînes de cotes :

Méthode valable pour les calculs simples et rapides des cotes de fabrication.

Ne tient pas compte des conditions réelles d’usinage (Nature de la machine ; types

d’outils choisis…)

6. Modélisation : Graphe de simulation de la fabrication

6.1 Données :

dessin de définition

AVPEF

…

6.2 Méthode des deltas l (∆l) :

Dessiner la pièce suivant l’axe à simuler.

Placer les conditions BE suivant cet axe.

Placer les conditions BM :

Ajouter les surépaisseurs d’usinage (eb ; F/2 ; F).

Ajouter les surépaisseurs minimes pour le brut.

Installer les Cotes de fabrication suivant l’axe d’étude choisi.

positionner sur le treillis, les dispersions ∆l et ∆l’ correspondant aux usinages effectués

sur chaque phase.

Vérifier l’inéquation suivante : IT BE > ∑∆li ; sinon changer AVPEF.

Optimiser les dispersions : distribuer au mieux le reliquat (reste) sur les autres ∆li

(répartition optimale des tolérances).

…

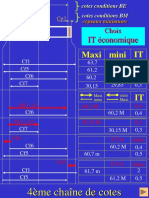

7. Exemples :

a- Exemple 1 :

1- AVPEF:

PH00 : Contrôle du brut

PH10: Tournage : 2 1

3

a- Dressage de 1 F

b- Chariotage F Conditions

20±0.1 36±0.3 B.E

On donne :

Cf1 Cotes

∆l’1 = 0.06 mm de

Cf2 fabrications

∆l2= ∆l3 = 0.1 mm

Δl’1 Δl2 Δl3 Treillis de

dispersions

3/5 - SIMULATION D’USINAGE -

2. Validation de l’avant-projet d’étude de fabrication

Vérifions l’inéquation suivante : ITBE≥ ∑∆li.

0.1

Cotes BE : 20± : IT≥∆l’1+∆l2 ; soit : 0.2≥ 0.06+ 0.1 = 0.16 Ok.

0.3

Cotes BE : 36± : IT≥∆l2+∆l3 ; soit : 0.6≥ 0.1+ 0.1 = 0.2 Ok

3. Conclusion : l’avant-projet d’étude de fabrication est donc validé.

4. Calcul de l’intervalle de tolérance des cotes de fabrication :

IT Cf1= ∆l’1 + ∆l2 ; soit : IT Cf1= 0.06 + 0.1 = 0.16

IT Cf2= ∆l’1 + ∆l3 ; soit : IT Cf2= 0.06 + 0.1 = 0.16.

5. Calcul des cotes de fabrication :

ITcf1

Cf1 = C1/2 moy± ; Soit : Cf1 = 20±0.08

ITcf2

Cf2 = C2/3 moy± ; Soit : Cf2 = (20+36)±0.08 = 56±0.08

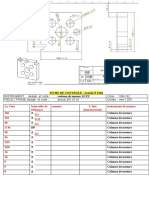

b- Exemple 2 : 2

2 1

1. AVPEF:

PH00 : Contrôle du brut.

3

PH10: Fraisage :

a- Usinage de 1 f. a- 80±0.1

0.1

b- 32± Conditions

PH20 : Fraisage : d- Ø16±0.1 B.E

a- Usinage de l’épaulement 2 f. c-55±0.15

PH30 : Perçage : Cf1 Cotes

a- Perçage du trou Ø16 f. de

Cf2 Cf4

fabrications

Cf3

On donne :

PH10

∆l’1 ∆l2

∆l’1= ∆l’2= ∆l’3 = 0.06 mm Treillis de

dispersions

∆l2 = ∆l3 = ∆l4 = 0.1 mm PH20

∆l’2 ∆l3

∆l5 = 0.03 mm

PH30

∆l’3 ∆l4

∆l5 0 ∆l5

4/5 - SIMULATION D’USINAGE -

2. Validation de l’avant-projet d’étude de fabrication

Vérifions l’inéquation suivante : ITBE≥ ∑∆li.

Cotes BE :

0.1

a= 80± : ITa≥∆l’1+∆l2 ; soit : 0.2≥ 0.06+ 0.1 = 0.16 Ok.

0.1

b=32± : IT b≥∆l’2+∆l3 ; soit : 0.2≥ 0.06+ 0.1 = 0.16 Ok

0.15

c =55± : ITc ≥∆l’3+∆l4 ; soit : 0.3≥ 0.06+ 0.1 = 0.16 Ok

0.1

d=Ø16± : ITd≥2∆l3 ; soit : 0.2≥ 2x 0.0.3 = 0.06 Ok

3. Conclusion : l’avant-projet d’étude de fabrication est donc validé.

4. Calcul de l’intervalle de tolérance des cotes de fabrication :

IT Cf1= ∆l’1 + ∆l2 ; soit : IT Cf1= 0.06 + 0.1 = 0.16

IT Cf2= ∆l’2 + ∆l3 ; soit : IT Cf2= 0.06 + 0.1 = 0.16.

IT Cf3= ∆l’3 + ∆l4 ; soit : IT Cf3= 0.06 + 0.1 = 0.16

IT Cf4= 2 ∆l5 ; soit : IT Cf4= 2x 0.03 = 0.06.

5. Calcul des cotes de fabrication :

ITcf1

Cf1 = a moy± ; Soit : Cf1 = 80±0.08

ITcf2

Cf2 = b moy± ; Soit : Cf2 =32±0.08

; Soit : Cf1 = 55±0.08 ;

ITcf1

Cf3 = c moy±

ITcf2

Cf4 = d moy± ; Soit : Cf4 = Ø16 ±0.03

Remarque :

On note une réduction de IT des cotes de fabrication par rapport aux cotes BE. Par

exemple a= 80±

0.1

et Cf1 = 80±0.08 ; c’est ainsi qu’on exécute une Optimisation des

dispersions : distribuer au mieux le reliquat (reste) sur les autres ∆li (répartition

optimale des tolérances).Voir TD.

5/5 - SIMULATION D’USINAGE -

Vous aimerez peut-être aussi

- DispersionsDocument5 pagesDispersionsMohamed SahilPas encore d'évaluation

- 4-Simulation D'usinageDocument26 pages4-Simulation D'usinageMarwenBeltaif100% (2)

- Corrige Des Exercices de CotationDocument12 pagesCorrige Des Exercices de CotationAbderrahmane AzPas encore d'évaluation

- Verification APEFDocument9 pagesVerification APEFHibat AllahPas encore d'évaluation

- 2-TD - Exemple-1Document4 pages2-TD - Exemple-1halim otmane100% (2)

- Transfert de CotesDocument45 pagesTransfert de CotesElcheikh DiopPas encore d'évaluation

- Transfert de Cotes 1Document45 pagesTransfert de Cotes 1ffffffffffffffffffffffffffffffffffffffffffffffffPas encore d'évaluation

- CC1 CNCDocument4 pagesCC1 CNCfdsvfv dgvfgvfrPas encore d'évaluation

- 1 AVPEF CorrigéDocument6 pages1 AVPEF CorrigéRashid Elaychii50% (2)

- Examen Productique1-TF 2021Document2 pagesExamen Productique1-TF 2021Oumayma BoudaboussPas encore d'évaluation

- Elaborer Un Contrat de Phase Sur (01sciences - Com)Document2 pagesElaborer Un Contrat de Phase Sur (01sciences - Com)Nedrosat87% (15)

- Elaborer Un Contrat de Phase 2024Document2 pagesElaborer Un Contrat de Phase 2024nankenkm100% (1)

- TTDocument45 pagesTTra bia100% (1)

- Transfert de CotesDocument9 pagesTransfert de CotesGamatekPas encore d'évaluation

- Cotation de Fab CorrigéDocument6 pagesCotation de Fab CorrigéGuiliassPas encore d'évaluation

- Elaborer Un Contrat de PhaseDocument2 pagesElaborer Un Contrat de PhaseZikoPas encore d'évaluation

- Corrigé EFM Régionale M16-2 PDFDocument6 pagesCorrigé EFM Régionale M16-2 PDFTTARIK100% (1)

- Fiche de Controle ArticleDocument11 pagesFiche de Controle ArticleAzzeddine Hd100% (1)

- ++TD #4 - Dispersions en UsinageDocument4 pages++TD #4 - Dispersions en UsinageRayen AbPas encore d'évaluation

- Courant Alternatif Monophase Ele.Document5 pagesCourant Alternatif Monophase Ele.Mohamed Ali TaheurPas encore d'évaluation

- Transfert de CotesDocument45 pagesTransfert de Cotesmaraghni_hassine759250% (6)

- Simulation D'usinageDocument12 pagesSimulation D'usinagejebril faten100% (1)

- 1-Gamme DusinageDocument1 page1-Gamme Dusinagetagne simo rodrigue100% (1)

- 1 AvpefDocument6 pages1 AvpefRashid ElaychiiPas encore d'évaluation

- Tte 97 Pe 2Document10 pagesTte 97 Pe 2mourad79Pas encore d'évaluation

- Examen Productique1 2019-CorrigéDocument3 pagesExamen Productique1 2019-CorrigéThouraya SaddiPas encore d'évaluation

- 1a Corr Tec 2000Document8 pages1a Corr Tec 2000becemPas encore d'évaluation

- 008 Cotation de FabricationDocument2 pages008 Cotation de FabricationSalah Eddine ChouikhPas encore d'évaluation

- 2683 IE13 - SujetDocument9 pages2683 IE13 - SujetZakaria Bettioui100% (1)

- 2483 19-0 Cotation de Fabrication PDFDocument7 pages2483 19-0 Cotation de Fabrication PDFborisPas encore d'évaluation

- Examen FF 2019 V1 Corrigé PDFDocument11 pagesExamen FF 2019 V1 Corrigé PDFYassin Belkacem33% (3)

- 1 Cotation de Fab CorrigéDocument6 pages1 Cotation de Fab Corrigékhocine100% (2)

- Serie Theorie de CoupeDocument9 pagesSerie Theorie de Coupezouga zougaPas encore d'évaluation

- Note de Calcul D'un Dalot DoubleDocument14 pagesNote de Calcul D'un Dalot DoubleIhsene HechichePas encore d'évaluation

- Corrige Examen FF 2020 TSMFMDocument10 pagesCorrige Examen FF 2020 TSMFMSou Mia67% (6)

- Compte-Rendu: Tournage 2 /2Document10 pagesCompte-Rendu: Tournage 2 /2iliass.essouPas encore d'évaluation

- 3-Dessin de DéfinitionDocument4 pages3-Dessin de DéfinitionYacine RiproPas encore d'évaluation

- 2stm Juillet 2011 Correction PDFDocument8 pages2stm Juillet 2011 Correction PDFabdoPas encore d'évaluation

- CC TR 2010 2011Document2 pagesCC TR 2010 2011Soulaiman AndahmouPas encore d'évaluation

- Les EtapesDocument2 pagesLes EtapesIheb MzehPas encore d'évaluation

- 2014 v2 CorrigéDocument11 pages2014 v2 Corrigéchtioui aminePas encore d'évaluation

- TD N°6 - Fao - L3GM - CF-S3Document4 pagesTD N°6 - Fao - L3GM - CF-S3Belloumi ManelPas encore d'évaluation

- TP Eficn FraisagesDocument5 pagesTP Eficn Fraisagessalah nissabouriPas encore d'évaluation

- Note de Calcul D'un Dalot 5.00mx2.50mDocument11 pagesNote de Calcul D'un Dalot 5.00mx2.50mIhsene HechichePas encore d'évaluation

- 3 - Contrat de Phase Type TD3Document2 pages3 - Contrat de Phase Type TD3Youssef RajaPas encore d'évaluation

- Correction TSMFM FF 2014 v1Document11 pagesCorrection TSMFM FF 2014 v1Ami ne50% (2)

- CODAP 2000 Calcul AppareilDocument13 pagesCODAP 2000 Calcul AppareilSadok KzadriPas encore d'évaluation

- 2000 Feuille de RéponsesDocument8 pages2000 Feuille de RéponsesKHALED KHALEDPas encore d'évaluation

- Cite Djamel NCPCT 110Document90 pagesCite Djamel NCPCT 110ÎMâď Ĕđīnnê100% (1)

- Travaux Diriges de Programmation Des Machines-Outils A Commande Numerique E. LefurDocument12 pagesTravaux Diriges de Programmation Des Machines-Outils A Commande Numerique E. LefurMohamedAyoubPas encore d'évaluation

- Hangar Robot (Proposition2)Document16 pagesHangar Robot (Proposition2)Veronika PrymPas encore d'évaluation

- Caracteristiques D'une Diode A Jonction EleveDocument4 pagesCaracteristiques D'une Diode A Jonction EleveTouréPas encore d'évaluation

- EXEMPLEDAPPLICATIONBASEDUPOTEAUARTICULEEDocument5 pagesEXEMPLEDAPPLICATIONBASEDUPOTEAUARTICULEEHassna EzzouaouiPas encore d'évaluation

- Traité d'économétrie financière: Modélisation financièreD'EverandTraité d'économétrie financière: Modélisation financièrePas encore d'évaluation

- Simulation des vibrations mécaniques, 2e édition: par Matlab, Simulink et AnsysD'EverandSimulation des vibrations mécaniques, 2e édition: par Matlab, Simulink et AnsysPas encore d'évaluation

- Rapp 2022Document98 pagesRapp 2022Coulibaly IssoufPas encore d'évaluation

- Consolidation Des ComptesDocument11 pagesConsolidation Des Compteshakim fayçalPas encore d'évaluation

- Table Des Matieres: Chapitre Premier: Le Cadre Général Du Contrôle Interne ................................ 17Document199 pagesTable Des Matieres: Chapitre Premier: Le Cadre Général Du Contrôle Interne ................................ 17SoufianePas encore d'évaluation

- References Marketing RH e ReputationDocument13 pagesReferences Marketing RH e ReputationMaj MajdaPas encore d'évaluation

- Ouisski Abdessamad PFE - CopieDocument51 pagesOuisski Abdessamad PFE - CopiealiPas encore d'évaluation

- 2021 - Catalogue F2RDocument192 pages2021 - Catalogue F2RSOLUTEC SARLPas encore d'évaluation

- Chapiii - Etude de Phases PDFDocument7 pagesChapiii - Etude de Phases PDFBONNE JÉRÉMIEPas encore d'évaluation

- DemandeDocument14 pagesDemandeABDO SANIPas encore d'évaluation

- Comoedia Rédacteur en Chef (... ) bpt6k7649053wDocument10 pagesComoedia Rédacteur en Chef (... ) bpt6k7649053wAnton StuckardtPas encore d'évaluation

- Pfe MRK D'influenceDocument58 pagesPfe MRK D'influencehaji hajiPas encore d'évaluation

- 146-Article Text-266-1-10-20210922Document17 pages146-Article Text-266-1-10-20210922Karim FarjallahPas encore d'évaluation

- Section 3: Accréditation, Certification Et Types D'auditsDocument17 pagesSection 3: Accréditation, Certification Et Types D'auditsPhilippe RoeschPas encore d'évaluation

- Droit InformatiqueDocument11 pagesDroit InformatiquetroxxPas encore d'évaluation

- GRELLIERCaroline MasterDIS 2020DUMASDocument251 pagesGRELLIERCaroline MasterDIS 2020DUMASChrist DayongPas encore d'évaluation

- PR - Baryala Cours Contrôle de Gestion PR BaryalaDocument104 pagesPR - Baryala Cours Contrôle de Gestion PR BaryalaIlyassPas encore d'évaluation

- Facture CdiscountDocument1 pageFacture Cdiscount77k8ff9q55Pas encore d'évaluation

- Diagnostic Financier D'une EntrepriseDocument128 pagesDiagnostic Financier D'une Entreprisesonia djeddi100% (2)

- La Mobilisation Des SI Pour Le Renforcement Du Contrôle Interne Et Du Contrôle Qualité Au Sein de L'organisation.Document34 pagesLa Mobilisation Des SI Pour Le Renforcement Du Contrôle Interne Et Du Contrôle Qualité Au Sein de L'organisation.Elghalia PalaminoPas encore d'évaluation

- Rapport CNIA 2009Document92 pagesRapport CNIA 2009moulchkara0% (1)

- Résiliation Des Contrats de DistributionDocument7 pagesRésiliation Des Contrats de DistributionG3 INGENIERIEPas encore d'évaluation

- Audit Interne Du Processus Fabrication PDFDocument31 pagesAudit Interne Du Processus Fabrication PDFFatima Soussi100% (1)

- Presentation General D'un Plan D'investissementDocument5 pagesPresentation General D'un Plan D'investissementMelo L'africainPas encore d'évaluation

- TP2 New LickarDocument4 pagesTP2 New LickarKaroui FethiPas encore d'évaluation

- Le Marketing de L EGODocument27 pagesLe Marketing de L EGOFrance ParisPas encore d'évaluation

- N°4 Modèle de Lettre Au Confrère Pour Un Client Le QuittantDocument2 pagesN°4 Modèle de Lettre Au Confrère Pour Un Client Le QuittantArnaudPas encore d'évaluation

- Unite de ProdutctionDocument3 pagesUnite de Produtctionabdel.omarPas encore d'évaluation

- Peinture AntirouilleDocument11 pagesPeinture AntirouilleHaniPas encore d'évaluation

- Cahier de Charge: A. Les Acteurs Du ProjetDocument11 pagesCahier de Charge: A. Les Acteurs Du ProjetYous RaPas encore d'évaluation

- Huski Correction-1 CopieDocument6 pagesHuski Correction-1 CopieMyriam DiarraPas encore d'évaluation

- 0 - Efm Techniques de VenteDocument2 pages0 - Efm Techniques de VentebusinessmanidouarPas encore d'évaluation