Académique Documents

Professionnel Documents

Culture Documents

Ch1-Les Instruments de Mesure PDF

Ch1-Les Instruments de Mesure PDF

Transféré par

Ghalem KramTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Ch1-Les Instruments de Mesure PDF

Ch1-Les Instruments de Mesure PDF

Transféré par

Ghalem KramDroits d'auteur :

Formats disponibles

ISET KEF Métrologie

CHAPITRE 1 – Instruments de mesure/contrôle

mécaniques

1. Introduction :

Aucun moyen de production de pièces ne permet d’obtenir des cotes rigoureusement exactes ou

des surfaces géométriquement parfaites.

La métrologie est l’ensemble des opérations nécessaires pour déterminer avec précision la

valeur d’une grandeur à mesurer au pour réaliser un contrôle.

Elle est la science et technique de la mesure, elle permet de s’adapter aux exigences

changeantes des marchés tout en respectant des règles de plus précises sur les caractéristiques

du produit et de sa fabrication. On trouve deux types de technique de mesure :

Mesurage dimensionnel

Mesurage géométrique

2. Qualités métrologiques des instruments de mesures :

2.1. Etendue de mesure :

C’est l’ensemble des valeurs d’une grandeur à mesurer pour lesquelles l'instrument donne une

valeur avec une erreur inférieure ou égale à l'erreur maximale tolérée.

2.2. Sensibilité d’un instrument de mesure :

Rapport k entre l'accroissement de la variable observée (dl) et l’accroissement réel de la

grandeur mesurée (dG).

dl

k=

dG

2.3. Justesse d’un instrument de mesure :

Qualité d'un instrument de mesure à donner des indications égales à la valeur vraie de la

grandeur mesurée.

2.4. Fidélité d’un instrument de mesure

Aptitude d'un instrument de mesure à donner toujours la même indication pour une même

valeur de la grandeur mesurée.

2.5. Précision d’un instrument de mesure

Qualité globale caractérisant l'aptitude d'un instrument de mesure à donner des indications

proches de la valeur de la grandeur à mesurer.

Département G. Mécanique 1/13

ISET KEF Métrologie

2.6. Constance d’un instrument de mesure :

Qualité caractérisant l'aptitude d'un instrument de mesure à concerner des qualités

métrologiques constantes en fonction du temps.

3. Classification des instruments de mesures :

Instruments de mesures

Vérificateurs à dimensions variables Vérificateurs à dimensions fixes

Etalons Jauges

Contrôle par Contrôle par

mesure direct mesure indirect

Calibre à limites

3.1. Vérificateurs à dimensions variables :

3.1.1. Contrôle par mesure direct :

C’est une méthode de mesure dans laquelle la valeur d'une grandeur à mesurer est obtenue

directement par lecture de la grandeur à mesurer.

Le pied à coulisse

Le pied à coulisse est un instrument de mesure de précision en acier inoxydable, trempé. Il est

constitué d'une règle graduée en mm possédant un bec à une extrémité, d'un coulisseau portant

une graduation de vernier et possédant aussi un bec. Il est souvent utilisé pour contrôler ou

mesurer des côtes dont l’intervalle de tolérance est supérieur ou égale à 0.04 mm. Dans certain

cas on peut aller jusqu’à un intervalle de tolérance égale à 0.02 mm avec un pied à coulisse à

cadran ou à afficheur numérique. Il serve à mesurer avec précision des petites longueurs : 150

mm, 200 mm et 250 mm. La position de mesurage peut être stabilisée par la vis de blocage.

Figure 1. Pied à coulisse.

Département G. Mécanique 2/13

ISET KEF Métrologie

Un pied à coulisse est caractérisé par :

- son type de vernier

- sa capacité maxi

- ses types de becs

Méthode de mesure avec un pied à coulisse :

Insérer l’objet à mesurer entre les mâchoires (becs) du pied à coulisse et fermer ces mâchoires

sur l’objet. On fige la mesure par la vis de blocage.

Lire le nombre entier de mm, à gauche du zéro du vernier. On localise la graduation du vernier

(une seule possible) qui coïncide avec une graduation quelconque de la règle. Et on ajoute aux

millimètres, les 1/10ème, 1/20ème ou 1/50ème, selon les cas, pour obtenir la mesure exacte.

Exemple :

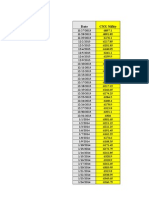

Figure 2. Lecture d’une mesure avec un pied à coulisse

On trouve quatre types de pieds à coulisses :

Figure 3. Pied à coulisse avec becs fins Figure 4. Pied à coulisse avec becs normaux

Département G. Mécanique 3/13

ISET KEF Métrologie

Figure 5. Pied à coulisse à cadran Figure 6. Pied à coulisse digital

La jauge de profondeur

La jauge de profondeur est une variante du calibre à coulisse. Il permet la mesure des

profondeurs et la méthode de lecture utilisée est strictement identique au pied à coulisse.

Utilisation des jauges de profondeurs :

Figure 7. Jauge de profondeur simple Figure 8. Avec talon rotatif

Figure 9. Avec semelle amovible

Types des jauges de profondeurs :

Département G. Mécanique 4/13

ISET KEF Métrologie

On trouve différentes types de jauges de profondeur dont on peut les classées selon la nature de

lecture :

Figure 10. Lecture sur vernier Figure 11. Lecture numérisée

Le trusquin

Sur une règle montée sur un pied, on utilise une règle muni d’un bec traceur.

Figure 12. Trusquin à lecture sur vernier Figure 13. Trusquin à lecture numérique

Le micromètre d’extérieur

Le micromètre ou palmer est un instrument de précision. Il est constitué d'un corps en U

possédant une touche fixe et une touche mobile actionnée par un tambour qui tourne autour

d’une règle graduée. Le déplacement de la touche mobile est assuré par une vis à pas fin dite

micrométrique.

Le micromètre est choisit en fonction de la pièce à mesurer (0 à 25mm, 25 à 50mm, …). Il

permet l’évaluation des mesures avec une précision de 1/100 mm, il est constitué en acier dur,

seulement les touches sont trempées.

Le pas de la vis micrométrique est égale à 0.5 mm ( p 0.5 mm ) et le nombre de division du

tambour est égale à 50 ( N 50 divisions ) donc une division du tambour, correspond à un

déplacement de la touche mobile de 0.01 mm.

Département G. Mécanique 5/13

ISET KEF Métrologie

Figure 14. Micromètre d’extérieur.

Méthode de mesure avec un micromètre :

Insérer l’objet à mesurer dans les mâchoires du micromètre, pincer la pièce avec les touches à

l’aide de la friction et on fait le serrage de la pièce à l’aide de la molette limiteur d’effort.

Lire le nombre entier de mm et de 1/2 mm sur la génératrice de repérage (dernière graduation

découverte par le tambour). Puis on lit la fraction de millimètre ( X ) sur le tambour gradué en

0,01.

Figure 15. Lecture sur un micromètre

Rq : la lecture au micromètre présente une particularité demandant une certaine attention pour

ne pas commettre d'erreur.

N.B : Pour un micromètre on doit vérifier l’étalonnage à l’aide de la jauge prévu à cet

effet, avant chaque utilisation.

Département G. Mécanique 6/13

ISET KEF Métrologie

Le micromètre d’intérieur

Figure 16. Micromètre à becs d’intérieur Figure 17. Alésomètre 3 touches

Le mode de lecture est le même que pour le micromètre d’extérieur. Dans la Figure 18 le

tambour commande la sortie des trois touches à 120° et permet la mesure d’alésage.

Jauge micrométrique de profondeur

Figure 19. Jauges micrométriques de profondeur

Rapporteur d’angle

Un rapporteur d’angle sert à mesurer des angles à l’aide de deux règles en acier inoxydable qui

prennent appui sur chacune des surfaces matérialisant l’angle.

Figure 20. Rapporteur d'angle à vernier Figure 21. Rapporteur d'angle numérique

Département G. Mécanique 7/13

ISET KEF Métrologie

3.1.2. Contrôle par mesure indirect :

La grandeur à mesurer est comparée à une grandeur de même nature, de valeur connue, peu

différente de celle de la grandeur à mesurer (on mesure la différence entre les deux grandeurs).

Le comparateur

On peut relever cette grandeur à l’aide d’un capteur ; c’est l’écart entre une pièce à mesurer et

un étalon (pièce de référence). Pour ce type de mesurage on utilise le comparateur à cadran.

Figure 22. Mesurage indirect

Le comparateur à cadran utilise un système d’amplification mécanique par pignon crémaillère

et train d’engrenages.

Figure 23. Comparateur à cadran

Pour un déplacement de 1 mm du palpeur lié à la crémaillère, l’aiguille liée au pignon terminal

de la chaîne cinématique fait 1 tour. Le cadran étant divisé en 100 graduations, chaque

graduation est égale à 0.01 mm. Le petit cadran indique le nombre de tours de la grande

aiguille.

Département G. Mécanique 8/13

ISET KEF Métrologie

On trouve différents types de comparateurs

Figure 24. Comparateur à cadran à Figure 25. Comparateur à cadran Figure 26. Comparateur à levier

tige rentrante radiale numérique à tige rentrante radiale mécanique

3.2. Vérificateurs à dimensions fixes

3.2.1. Etalons

Cales étalons

Les cales étalons sont des étalons de longueur en forme de parallélépipèdes rectangles.

Figure 27. Cales étalons

Equerres et angles étalons

Ces étalons permettent un contrôle rapide d’angle. Ils ont des angles de 45°, 60°, 90°, 120°,

135°.

Les blocs équerres (90°) sont les plus utilisés pour le contrôle de perpendicularité.

Département G. Mécanique 9/13

ISET KEF Métrologie

Figure 28. Equerres

3.2.2. Jauges

Les jauges sont des instruments d’ateliers qui permettent un contrôle rapide et simple, peu

précis. On peu distinguer les jauges à rayons, d’épaisseurs, de filetages…

Figure 29. Jauge de filetage Figure 30. Jauge à rayons

3.2.3. Calibres à limites

Pour assurer l’interchangeabilité des pièces, on les cote souvent à l’aide d’ajustement fixant

ainsi une cote mini et une maxi. Pour vérifier ces pièces en cours de fabrication ou à la

réception, on utilise souvent des calibres à limites.

Calibres d’alésages

Figure 31. Tampon lisse double

Département G. Mécanique 10/13

ISET KEF Métrologie

Figure 32. Jauge plat

Calibres d’arbre

Figure 33. Bagues lisses

Figure 34. Calibre à mâchoires

Contrôle de filetage

Figure 35. Tampon fileté

Département G. Mécanique 11/13

ISET KEF Métrologie

3.2.4. Mesure trigonométrique

On utilise des piges (petits cylindres de diamètre connu et de grande précision).

Mesure d’angle ou d’inclinaison

Mesure de cône

Mesure de queue d’aronde

Département G. Mécanique 12/13

ISET KEF Métrologie

Barre sinus

Dans quelques cas on préfère contrôler une horizontalité ou un parallélisme et calculer ensuite

les angles. La barre sinus est composée d’un corps qui permet de maintenir deux piges à une

distance fixe et précise.

Figure 36. Barre sinus

Comme exemple d’application on trouve

Figure 37. Exemple d’application de la barre de sinus

3.3. Projecteur de profil

Cet appareil permet de projeter sur un écran le

profil d’une pièce, les mesures peuvent être

effectuées par les déplacements des chariots

croisés.

Département G. Mécanique 13/13

Vous aimerez peut-être aussi

- Cours Complet COVADISDocument217 pagesCours Complet COVADISamical195577% (70)

- Sureté de Fonctionnement Etude D Un Pont Roulant - PDF - Copie PDFDocument20 pagesSureté de Fonctionnement Etude D Un Pont Roulant - PDF - Copie PDFMoïse GuilavoguiPas encore d'évaluation

- Corrigé Des Études de CasDocument4 pagesCorrigé Des Études de CasEconomie Simple50% (2)

- 03 Techniquesdemesure PDFDocument19 pages03 Techniquesdemesure PDFStephane Durel Mbida100% (1)

- Contrôle Des Dimensions LinéairesDocument21 pagesContrôle Des Dimensions LinéairesHOUSSAME NAIM100% (1)

- Métrologie Dimensionnelle Et SurfaceDocument47 pagesMétrologie Dimensionnelle Et SurfaceTomas Muller TipsPas encore d'évaluation

- MesurDocument3 pagesMesurATFP2013Pas encore d'évaluation

- Chapitre IIIDocument10 pagesChapitre IIIhello youPas encore d'évaluation

- Bardad Salah Eddine - TP RDM 2Document12 pagesBardad Salah Eddine - TP RDM 2bourorga chaimaàPas encore d'évaluation

- TP Pied À Coulisse 222Document6 pagesTP Pied À Coulisse 222Saber MalaouiPas encore d'évaluation

- 7essai MatérDocument9 pages7essai MatérIbra MoulayPas encore d'évaluation

- Cours MateriauxDocument6 pagesCours MateriauxRamzi MansouriPas encore d'évaluation

- Cotes Sur Piges PrerequisDocument3 pagesCotes Sur Piges PrerequisMakrem CherifPas encore d'évaluation

- 03 TechniquesdemesureDocument19 pages03 TechniquesdemesureHanane Tounsi100% (1)

- Cours 2 Rédacrion de Gamme D'usinageDocument6 pagesCours 2 Rédacrion de Gamme D'usinageFosseni Diallo100% (1)

- Cours Processus Production 120312183450 Phpapp01Document83 pagesCours Processus Production 120312183450 Phpapp01Khaled MessiPas encore d'évaluation

- Feuille de Phase Probatoire F1Document2 pagesFeuille de Phase Probatoire F1Dayang Dayang100% (1)

- Mesure: Le MicromètreDocument5 pagesMesure: Le Micromètreferréol Prieur100% (1)

- 1165885Document35 pages1165885Hanane TounsiPas encore d'évaluation

- REF Bac Pro Fabrication MécaniqueDocument202 pagesREF Bac Pro Fabrication MécaniqueTaoufiqBaouch100% (1)

- Metro LogDocument12 pagesMetro LoghamidPas encore d'évaluation

- Chapitre 0Document19 pagesChapitre 0Jesuis ContentPas encore d'évaluation

- Chapitre 1-MétrologieDocument20 pagesChapitre 1-MétrologieAmina BELABIDPas encore d'évaluation

- TPFAO2 TournageDocument7 pagesTPFAO2 TournageBoutef El HachemiPas encore d'évaluation

- Cour de Fabrication Par Usinage 1er Année Inégénieur en Génie Mécanique2018-2019Document97 pagesCour de Fabrication Par Usinage 1er Année Inégénieur en Génie Mécanique2018-2019Sameh BelfkiPas encore d'évaluation

- Calcul SinusDocument1 pageCalcul SinusJay SlvatrPas encore d'évaluation

- Guidage en RotationDocument4 pagesGuidage en Rotationabdourazg100% (1)

- TPDocument14 pagesTPHa KimPas encore d'évaluation

- Utiliser Un Pied A Coulisse PapierDocument9 pagesUtiliser Un Pied A Coulisse PapierCamille Lodoïsk0% (1)

- TP CND UsDocument6 pagesTP CND UsJulien PhotherPas encore d'évaluation

- AutoCAD PolyDocument44 pagesAutoCAD PolyMustaph engPas encore d'évaluation

- Perçage&Alésage PDFDocument30 pagesPerçage&Alésage PDFAdja Fatou Sougou100% (1)

- CylindriciteDocument14 pagesCylindriciteمكتبة الباحثPas encore d'évaluation

- SEANCE-17 - SAEE - Installer Et Mettre en Service Une Installation de SoudageDocument10 pagesSEANCE-17 - SAEE - Installer Et Mettre en Service Une Installation de SoudageJulian EmpraPas encore d'évaluation

- Matière Et Rayonnement ExposéDocument25 pagesMatière Et Rayonnement ExposémenguyPas encore d'évaluation

- Frais AgeDocument4 pagesFrais AgeRaouf BelamriPas encore d'évaluation

- Cours Partie3 - Sécurité Des ÉquipementsDocument78 pagesCours Partie3 - Sécurité Des Équipementsmohamed hamza esseghyrPas encore d'évaluation

- HCH-FAB II - Partie 2Document12 pagesHCH-FAB II - Partie 2Ali ZaafouriPas encore d'évaluation

- Cours Techno Générale APDocument24 pagesCours Techno Générale APAziz KaborePas encore d'évaluation

- Leçon 4 Vérificateur de QualitéDocument19 pagesLeçon 4 Vérificateur de QualitéYasmine HammamiPas encore d'évaluation

- 7302827Document41 pages7302827darouichPas encore d'évaluation

- Manuel TourneurDocument141 pagesManuel TourneurAG HAMPas encore d'évaluation

- Processus de Fabrication1Document80 pagesProcessus de Fabrication1Alaa AbarPas encore d'évaluation

- Les Procedes D'obtention Par Deformation PlastiqueDocument73 pagesLes Procedes D'obtention Par Deformation PlastiqueKamel FedaouiPas encore d'évaluation

- Le Vernier PDFDocument4 pagesLe Vernier PDFnakaruru55Pas encore d'évaluation

- Fascicule de Fraisage PDFDocument32 pagesFascicule de Fraisage PDFFakhredine Hamidi0% (1)

- Tech1 02 MetrologieDocument5 pagesTech1 02 MetrologieFredPas encore d'évaluation

- Devoir Commun Partie ProductionDocument16 pagesDevoir Commun Partie ProductionOmar Daali0% (1)

- 1 Tournage Fraisage PersageDocument123 pages1 Tournage Fraisage PersageHibatallah El krichiPas encore d'évaluation

- Duree Vie Outil EleveDocument4 pagesDuree Vie Outil Elevesaber100% (1)

- Pied A Coulisse 2Document10 pagesPied A Coulisse 2BRAHIM SAADOUNIPas encore d'évaluation

- BM Chapitre - Technologie de TournageDocument73 pagesBM Chapitre - Technologie de TournageAhmed Mallekh100% (2)

- Geometrie de Outil de CoupeDocument19 pagesGeometrie de Outil de CoupeAbdelmoghit IdhsainePas encore d'évaluation

- Prod - Generation de Surfaces PDFDocument7 pagesProd - Generation de Surfaces PDFpierrePas encore d'évaluation

- DS 07 08 Bis CorrectionDocument5 pagesDS 07 08 Bis Correctionone100% (1)

- Instruments de Mesure Et Contrôle MécaniquesDocument8 pagesInstruments de Mesure Et Contrôle Mécaniqueshello you100% (1)

- Instruments de Mesure - ContrôleDocument13 pagesInstruments de Mesure - ContrôlePatrick DelobellePas encore d'évaluation

- Chapitre 3Document8 pagesChapitre 3justindawe99Pas encore d'évaluation

- Instrunents de NesureDocument10 pagesInstrunents de NesureHaroun BnyPas encore d'évaluation

- Cours MetrologieDocument50 pagesCours MetrologieKawther Ben100% (1)

- FabricationDocument36 pagesFabricationSMOHAT TVPas encore d'évaluation

- Moules D'injectionDocument25 pagesMoules D'injectionayariseifallah0% (1)

- Alesage ConiqueDocument2 pagesAlesage ConiqueayariseifallahPas encore d'évaluation

- Malette Métrologie DimensionnelleDocument2 pagesMalette Métrologie Dimensionnelleayariseifallah100% (1)

- Manuel de FraisageDocument17 pagesManuel de FraisageMounir DouggazPas encore d'évaluation

- Construction of Markovitz FrontierDocument49 pagesConstruction of Markovitz Frontierjaskaran1991singhPas encore d'évaluation

- Resume Mouvement Et Repos Vitesse Moyenne 3 College 5Document2 pagesResume Mouvement Et Repos Vitesse Moyenne 3 College 5nora BerchPas encore d'évaluation

- MS MathsDocument2 pagesMS MathsVenuti AnnalisaPas encore d'évaluation

- Ofcf Doc Tech NoblusDocument10 pagesOfcf Doc Tech Noblusrca ieftinPas encore d'évaluation

- Tp3 Mux DemuxDocument6 pagesTp3 Mux DemuxAliou DialloPas encore d'évaluation

- Colle 02Document2 pagesColle 02Hamed TraorePas encore d'évaluation

- PDF Volume1 Asservissements Lineaires ClassiquesDocument178 pagesPDF Volume1 Asservissements Lineaires ClassiquesRom-2 BotchackPas encore d'évaluation

- Dictature Et Democratie Olivier Sicard 2014Document12 pagesDictature Et Democratie Olivier Sicard 2014zarerPas encore d'évaluation

- Introduction PDFDocument15 pagesIntroduction PDFAyoub Laanait NVPas encore d'évaluation

- Modélisation Et Simulation de La GADA: 1. But Du TPDocument4 pagesModélisation Et Simulation de La GADA: 1. But Du TPtouatit tamerPas encore d'évaluation

- 3 Liaisons PivotDocument35 pages3 Liaisons Pivotsaded05Pas encore d'évaluation

- Com Bingerville - Note de Calcul DallageDocument4 pagesCom Bingerville - Note de Calcul DallagemiezanakaPas encore d'évaluation

- Exmecacolles 20089Document21 pagesExmecacolles 20089Sa JaPas encore d'évaluation

- Mathématiques Classiques Macaire-Paul 01 CE1-CE2 Arithmétique (Outre-Mer)Document272 pagesMathématiques Classiques Macaire-Paul 01 CE1-CE2 Arithmétique (Outre-Mer)alainaberemani100% (4)

- Suites Numeriques IDocument7 pagesSuites Numeriques Ilevigier marine100% (1)

- Analyses de Variance - AnovaDocument13 pagesAnalyses de Variance - AnovaAmina MinaPas encore d'évaluation

- Théorie de L'argumentation, Topoï, Et Structuration DiscursiveDocument44 pagesThéorie de L'argumentation, Topoï, Et Structuration DiscursiveRayan FagouriPas encore d'évaluation

- Convection Naturelle Dans Une Cavité Horizontale Occupée Par Deux Uides Non Miscibles: Solution Analytique Et NumériqueDocument6 pagesConvection Naturelle Dans Une Cavité Horizontale Occupée Par Deux Uides Non Miscibles: Solution Analytique Et NumériqueabdouPas encore d'évaluation

- Théorie de Rankine & BoussinesqDocument4 pagesThéorie de Rankine & BoussinesqThe JokerPas encore d'évaluation

- Modèle de Rentabilité D'un Produit de Prévoyance Dans Le Cadre de Solvabilité IIDocument122 pagesModèle de Rentabilité D'un Produit de Prévoyance Dans Le Cadre de Solvabilité IITamara KiddPas encore d'évaluation

- CORRIGE ENSTP 2 Annee ANA NUM 1 Serie 2Document10 pagesCORRIGE ENSTP 2 Annee ANA NUM 1 Serie 2evilievPas encore d'évaluation

- Fiche MethodeDocument3 pagesFiche MethodeLoundou ortegaPas encore d'évaluation

- Les Fractions Continues: Chapitre 8Document15 pagesLes Fractions Continues: Chapitre 8amadou KanePas encore d'évaluation

- Les GraphesDocument77 pagesLes GraphesHafsa HafsaPas encore d'évaluation

- Dm01a2021cor - CopieDocument2 pagesDm01a2021cor - Copieayoub el100% (1)

- Polycopié Algèbre LinéaireDocument11 pagesPolycopié Algèbre LinéairemissrisalaheddinePas encore d'évaluation

- 1 Probl'eme 1Document9 pages1 Probl'eme 1wass.oue01Pas encore d'évaluation

- NullDocument2 pagesNullassia afnan100% (1)