Académique Documents

Professionnel Documents

Culture Documents

TP 3 Harou

Transféré par

Kawtar FelkiTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

TP 3 Harou

Transféré par

Kawtar FelkiDroits d'auteur :

Formats disponibles

Université sidi

Mohammed ben

Abdallah

École Supérieure de Technologie

Fès

Filière : Génie Industriel Et Maintenance

Compte-Rendu

TP : Métrologie Industrielle

Effectué dans le cadre du Travaux pratiques de la matière « Métrologie

industrielle »

Demandé avant Le 22/12/2022

Réalisé par : Demandé par : M.HERRO

ETTADLI Smahane

FELKI Kawtar

ELBOUZAYDI Mohamed

Année Universitaire :2022-2023

Compte Rendu : Métro og e ndustr e e 2022/2023

Introduction sur la métrologie

La métrologie c’est Science de la mesure. La métrologie s’intéresse

traditionnellement à la détermination de caractéristiques qui peuvent être

fondamentales comme par exemple une longueur, une masse, un temps... ou

dérivées des grandeurs fondamentales comme par exemple une surface, une

vitesse... Cependant, dans les domaines courants des essais, il existe de

nombreuses caractéristiques n’ayant qu’une relation indirecte avec ces

grandeurs. C’est le cas, par exemple, de la dureté, de la viscosité... qui peuvent

poser des problèmes dans l’interprétation. Mesurer une grandeur physique

consiste à lui attribuer une valeur quantitative en prenant pour référence une

grandeur de même nature appelée unité. Les résultats des mesures servent à

prendre des décisions :

✓ Acceptation d’un produit (mesure de caractéristiques, de performances,

conformité à une exigence),

✓ Réglage d’un instrument de mesure, validation d’un procédé, – réglage

d’un paramètre dans le cadre d’un contrôle d’un procédé de fabrication

✓ Validation d’une hypothèse (R&D),

✓ Protection de l’environnement,

✓ Définition des conditions de sécurité d’un produit ou d’un système,

L’ensemble de ces décisions concourt à la qualité des produits ou des services.

On peut qualifier quantitativement la qualité d’un résultat de mesure grâce à son

incertitude. Sans incertitude les résultats de mesure ne peuvent plus être

comparés :

• Soit entre eux (essais croisés),

• Soit par rapport à des valeurs de référence spécifiée dans une norme ou

une spécification (conformité d’un produit).

II. Rappel sur la métrologie

Gén e ndustr e et ma ntenance Page

Compte Rendu : Métro og e ndustr e e 2022/2023

II.1 Intérêt de la métrologie :

Figure 1: Domaine d’application de la métrologie

➢ Quelques applications des pratiques métrologiques :

En génie civil par exemple on a besoin de procéder à plusieurs mesures, à titre

D’exemple :

• Longueurs et dimensions (pièces en béton, armatures, planches en bois…)

• Déplacements (ouverture de joints, entassements,)

• Défauts et Déformations (extensomètre en surface des structures et en forage,

Inclinaisons…)

• Contraintes (in situ, sur interface)

• Efforts,

• Pressions,

• Vibrations (vitesses et accélérations).

Le domaine d'application de la métrologie du temps et des fréquences est

vaste. La nécessité de maîtriser la stabilité et l'exactitude des références de

fréquences est partout présente dans l'industrie tant civile que militaire, les

laboratoires de recherche ou de développement, publics ou privés, ainsi

Gén e ndustr e et ma ntenance Page

Compte Rendu : Métro og e ndustr e e 2022/2023

qu'auprès du grand public pour tout ce qui touche à des applications liées aux

technologies des fréquences.

Figure 2: les aspects de la métrologie

II.2 Terminologie et définitions

• METROLOGIE : C’est le domaine des connaissances relatives au mesurage. Il

englobe tous les aspects aussi bien théoriques que pratiques quel que soit la

nature de la science et de la technologie développée.

• MESURAGE : C’est l’ensemble des opérations permettant d’attribuer une

valeur à la grandeur mesurée.

• GRANDEUR MESURABLE : C’est une caractéristique d’un phénomène, d’un

corps ou d’une substance, qui est susceptible d’être distinguée

qualitativement par un nom (en métrologie dimensionnelle : Distance, Angle.)

et déterminé quantitativement par une valeur (nombre exprimé dans l’unité

choisie).

• METHODE DE MESURE : C’est une succession logique d’opérations décrites

d’une manière succincte permettant la mise en œuvre de mesurage. On

distingue entre deux méthodes : méthode directe et méthode indirecte

Gén e ndustr e et ma ntenance Page

Compte Rendu : Métro og e ndustr e e 2022/2023

• Méthode directe : C’est le relevé d’une dimension à partir d’une référence.

La précision et la grandeur de dimension influent sur le choix de la référence.

▪ EXP : Appareil à trait : Mètre

▪ Appareil à vernier : Pied à coulisse

▪ Appareil à vis micrométrique : Micromètre

Exemple: Pied à coulisse :

Operateur P ed à cou sse

Résultat du mesurage

Pièce

Figure 3: Mesure directe

• Méthode indirect : C’est le relevé à l’aide d’un capteur de l’écart entre une

pièce à mesurer et un étalon (pièce de référence). Exemple : Mesure à l’aide

d’un comparateur :

Gén e ndustr e et ma ntenance Page

Compte Rendu : Métro og e ndustr e e 2022/2023

Figure 4: Mesure indirecte

𝐋𝐩𝐢𝐞𝐜𝐞 = 𝐋𝐄𝐭𝐚𝐥𝐨𝐧 + 𝛂

Avec (𝐋𝐩𝐢𝐞𝐜𝐞: Longueur pièce: 𝐋𝐄𝐭𝐚𝐥𝐨𝐧 α:Ecart mesuré)

• MESURANDE : C’est la grandeur particulière soumise du mesurage (Exp. :

Température, Pression, Dimension…)

• RESULTAT DE MESURAGE : C’est la valeur attribuée à la grandeur (à la

mesurande) obtenue par mesurage. Une expression complète doit contenir la

valeur et une information sur l’incertitude.

• CONTROLE DIMENSIONNEL : C’est l’ensemble des opérations permettant de

déterminer si la valeur d’une grandeur se trouve bien entre les limites de

tolérance qui lui sont imposées.

• DIMENSION: C’est la distance la plus courte entre deux points réelles ou fictifs

Exp. : Un diamètre, un entraxe.

On distingue deux méthodes de contrôle dimensionnel :

Gén e ndustr e et ma ntenance Page

Compte Rendu : Métro og e ndustr e e 2022/2023

➢ Le contrôle par attribut :

Il est limité à une simple vérification de conformité (réponse par oui ou non,

pas de mesurage) On utilise des vérificateurs à tolérance pour s'assurer que les

cotes des pièces exécutées sont bien comprises entre les tolérances prévues sur

le dessin. Applications : calibres fixes, montages de contrôle.

Figure 5:Contrôle par attribut

➢ Le contrôle par mesurage :

• Méthode où l’on procède d’abord à un ou plusieurs mesurages pour quantifier

les grandeurs et ensuite à une comparaison des valeurs mesurées avec les

spécifications demandées. Pour pallier à ce problème, la norme ISO 14253-1

préconise de déduire de la spécification l’incertitude de mesure

• Application des cartes de contrôle et analyse statistique des données en

utilisant l’approche maîtrise statistique des processus (MSP)

Gén e ndustr e et ma ntenance Page

Compte Rendu : Métro og e ndustr e e 2022/2023

Figure 6:Le contrôle par mesurage

II.3 Unité de mesure :

• Mètre : L’unité de base de longueur. Mais

conventionnellement on utilise le (mm).

• L’angle : (rd) 1 radian : C’est l’équivalent de

l’angle qui sur une circonférence ayant pour

centre le sommet de l’angle interceptant entre

ses cotés un arc d’une longueur égale à celle de

rayon.

• 1rd= {Longueur Arc balayé = R}

II.4 Valeur vraie :

C’est la valeur qui caractérise une grandeur parfaitement définie dans les

conditions qui existent lorsque cette grandeur est considérée. Il s’agit d’une

notion idéale, la valeur vraie ne peut être connue exactement et ceci quelle que

soit la précision des moyens de métrologie utilisés.

II.5 Valeur conventionnellement vraie :

C’est la valeur d’une grandeur que l’on substitue à la valeur vraie. La valeur

conventionnellement vraie est considérée comme suffisamment proche de la

valeur vraie pour que l’on considère que la différence (entre ces deux valeurs)

n’est plus significative pour l’utilisation que l’on veut en faire. Exemples : -valeur

Gén e ndustr e et ma ntenance Page

Compte Rendu : Métro og e ndustr e e 2022/2023

mesurée avec une très grande précision dans un laboratoire de métrologie. valeur

indiquée sur une cale étalon.

II.6 Étalonnage :

C’est l’ensemble des opérations établissant, dans des conditions spécifiées, la

relation entre les valeurs indiquées par un appareil de mesure ou un système de

mesure, ou les valeurs représentées par une mesure matérialisée et les valeurs

connues correspondantes d’une grandeur mesurée.

II.7 Vérification :

La vérification métrologique consiste à apporter la preuve par des mesures

(étalonnage) que des exigences spécifiées sont satisfaites .Le résultat d'une

vérification se traduit par une décision de conformité (suivi d'une remise en

service) ou de non-conformité (suivi d'un ajustage, d'une réparation, d’un

déclassement ou d'une réforme de l’appareil).

Figure 7: Vérificateur à dimension fixe

III. Les instruments de mesure :

Les principaux instruments utilisés en métrologie dimensionnelle peuvent être

classés en trois catégories :

➢ Les instruments à contrôle direct :

Gén e ndustr e et ma ntenance Page

Compte Rendu : Métro og e ndustr e e 2022/2023

Ils donnent directement le résultat de mesure. On peut distinguer 4 types

d’appareils (à traits, à trait et vernier, à vis micromètre à capteurs inductifs).

➢ Les instruments de contrôle aux limites :

Ils sont utilisés pour vérifier qu’une dimension est comprise entre une limite

haute et une limite basse (calibres, tampons lisses ou filetés, bagues lisses ou

filetés).

➢ Les instruments de contrôle par comparaison :

La mesure est la différence entre l’objet mesuré et l’étalon (comparateurs

mécaniques, comparateurs électroniques.

Le tableau suivant présente la plage d’utilisation ainsi que la résolution des

instruments les plus couramment utilisés dans l’industrie.

▪ Instrument de mesure :

Un instrument de mesure permet d’établir une relation entre la valeur du

mesurande M (Grandeur faisant l’objet de la mesure) et la valeur lue L du résultat

de la mesure.

III.1 Instrument de mesure direct :

a. Pied à coulisse :

Un pied à coulisse est un instrument de mesure de longueur composé

essentiellement de deux parties coulissantes l'une par rapport à l'autre. Cet

instrument est très utilisé en mécanique, il permet de mesurer facilement les

cotes extérieures d'une pièce ou le diamètre d'un alésage. Il est également utilisé

pour mesurer les diamètres des arbres (mécanique), avec une ouverture pouvant

dépasser 1 m, suivant le type.

Figure 8: Pied à coulisse

Principe de lecture :

Gén e ndustr e et ma ntenance Page

Compte Rendu : Métro og e ndustr e e 2022/2023

Figure 9:Principe de lecture d’un pied à coulisse

a. Colonne de mesure & Trusquin :

La colonne de mesure permet toutes les mesures en une dimension. Ce

mesureur vertical dispose de deux systèmes de références, absolu et relatif.

La colonne de mesure existe pour mesure 2 dimensions.

Figure 10:Conne de mesure

b. Jauge de profondeur :

Gén e ndustr e et ma ntenance Page

Compte Rendu : Métro og e ndustr e e 2022/2023

Une jauge de profondeur est un instrument de mesure similaire au pied à

coulisse destiné à la détermination et au contrôle de petites distances. Cet

instrument est très utilisé en mécanique, permettant de contrôler les cotes d'une

pièce.

➢ Il se compose d'une règle graduée en millimètre coulissant sur une tête

comportant une face plate permettant la mise en position et la

détermination de la valeur mesurée.

➢ Les jauges de profondeur analogiques permettent d'atteindre une

précision de 0,02 mm grâce à un vernier ou à un cadran à aiguille.

Figure 11: Jauge de profondeur

c. Micromètre :

Cet instrument est utilisé dans les ateliers et dans les industries métallurgiques.

De haute précision, il assure une très bonne lecture. La sécurité de mesure est

garantie.

La broche de mesure est fabriquée en acier spécial sélectionné et vieilli. Suite

à des procédés d’usinage répétés le filetage de la broche de mesure atteint une

haute précision et garanti des surfaces de mesure rectifiées de grande qualité.

Gén e ndustr e et ma ntenance Page

Compte Rendu : Métro og e ndustr e e 2022/2023

Pour obtenir une bonne lecture anti reflets, non effaçables les surfaces de

mesure de la broche et de la touche de mesure sont exactement planes,

parallèles, rectifiées et rodées. Elles sont contrôlées à l’unité suivant le système

interférentiel.

Figure 12: Micromètre

▪ Micromètre intérieur :

C’est un élément qui évite les formations des pièces mesurées ou des touches,

on utilise un limiteur de couple qui assure une pression constante lors des

mesures.

L’alésomètre est un instrument de mesure qui, par sa conception même, est

destiné à mesurer des diamètres d’alésage, les trois touches étant en contact avec

la surface de l’alésage. La forme de la tête permet des mesures dans des trous

débouchant ou dans des trous borgnes. Les touches sont placées à 120o, il faut

noter qu’il a été réalisé des Alésomètre dont deux des touches étaient à 110, la

troisième étant symétrique, ces instruments ne sont pas prévus dans la norme NF

E 11-099.

▪ Micromètre extérieur :

Le micromètre d’extérieur est constitué d’une vis micrométrique montée sur

un corps en forme de C, dont les dimensions doivent permettre de mesurer un

cylindre de diamètre égal à l’ouverture maximale. L’extrémité de la vis côté

Gén e ndustr e et ma ntenance Page

Compte Rendu : Métro og e ndustr e e 2022/2023

intérieur du reçoit la touche de mesure dite mobile et l’autre côté du C la touche

de mesure dite fixe. L’autre extrémité de la vis micrométrique est équipée d’un

limiteur de couple, afin d’exercer sur la pièce à mesurer une force dont la valeur

est strictement comprise entre 5 N et 20 N.

III.1 Alésomètre :

L'Alésomètre est un instrument de mesure qui, par sa conception même, est

destiné à mesurer des diamètres d'alésage, les trois touches étant en contact avec

la surface de l'alésage. La forme de la tête permet des mesures dans des trous

débouchant ou dans des trous borgnes. Les touches sont placées à 120o , il faut

noter qu'il a été réalisé des Alésomètre dont deux des touches étaient à 110 ,la

troisième étant symétrique, ces instruments ne sont pas prévus dans la norme NF

E 11-099.

Figure 13: Alésomètre

III.2 Instruments de mesure indirect

a) Comparateur :

Le comparateur est un appareil de mesure de longueur. Il n’indique pas une

mesure absolue mais une mesure relative par rapport à un point de référence.

La mesure par comparaison ne sert pas à chiffrer directement une dimension

mais à la comparer à une grandeur de référence.

C’est un dispositif qui permet de totaliser le nombre de tours de cadran de

l’aiguille.

Gén e ndustr e et ma ntenance Page

Compte Rendu : Métro og e ndustr e e 2022/2023

Pour effectuer une mesure on fait un point zéro à l'aide par exemple d'une

cale étalon. Le corps du comparateur étant fixe l'on place la pièce à mesurer

sous le comparateur qui indique alors la différence entre le point de référence et

la dimension de la pièce mesurée.

Principe de mesure avec un comparateur à cadran. Le point zéro est effectué à

l'aide d'une cale étalon.

Figure 14: Comparateur

Figure 15: Calibre tampon

a) Pour Arbre :

Gén e ndustr e et ma ntenance Page

Compte Rendu : Métro og e ndustr e e 2022/2023

Figure 16:Calibre à mâchoire

b) Pour filetages :

Introduction :

Actuellement, plusieurs méthodes sont utilisées pour les mesures. La plus simple

consiste à disposer de trois déplacements généralement composés de deux

horizontaux et un vertical. Le palpeur vient en contact avec chaque point dans

les cotes sont à mesurer, et les résultats du palpage sont enregistrés par différents

procédés. Dans la plupart des cas un système d’enregistrement est prévu pour

chaque cote. Les dispositifs Renault et DEA (italien) répondent à ces conditions.

Chacun de ces appareils utilise des dispositifs semblables dans leurs principes

mais différents dans leurs réalisations. C’est ainsi que l’adoption des tables à

coussin d’air s’est généralisée. De même, le palpage qui présente des difficultés,

s’il s’agit de pièces complexes, comprend deux à trois touches dont chacune

Gén e ndustr e et ma ntenance Page

Compte Rendu : Métro og e ndustr e e 2022/2023

peut être orientée de manière à palper la surface de contact normalement. On

signalera, à toutes fins utiles, que DEA a créé sous des lettres grecques ( alpha,

iota, omnicron ) des modèles de dimensions croissantes, le plus grand pouvant

contrôler des pièces telles que des voitures automobiles. Zeiss a examiné le

problème sous une autre forme, avec l’idée de contrôler des pièces spécialement

complexes, telles que des engrenages ou des filetages. Le palpage, qui prend

dans ce genre de mesure une importance capitale, est obligatoirement assuré par

plusieurs palpeurs, trois en général, dont les têtes sont orientables. Pour la

mesure elle-même, il convient de tracer réellement ou fictivement, sur la pièce,

les lignes sur lesquelles les opérations de palpage doivent s’effectuer ; les

résultats des trois dimensions de chaque palpage ainsi obtenus permettent de

reporter sur un plan les cotes que l’on peut comparer aux cotes théoriques que

doit avoir la pièce mesurée. Mais Zeiss estime que grâce à cette méthode de

nombreuses améliorations ont pu être obtenues dans la fabrication des

engrenages. Le développement de la métrologie, depuis les appareils simples

jusqu’aux dispositifs presque monumentaux donnant simultanément toutes les

indications d’un contrôle, et sans aucun doute un phénomène irréversible [SAL

80]

❖ Présentation de la machine :

Une MMT est constituée de :

✓ Une table (partie de la machine sur laquelle la pièce à mesurer est immobilisée,

appelée parfois marbre mais qui n'est pas nécessairement géométriquement parfaite).

Dans tous les cas, l'usage recommande de ne pas utiliser cette surface comme surface

de référence au cours de la mesure.

Gén e ndustr e et ma ntenance Page

Compte Rendu : Métro og e ndustr e e 2022/2023

✓ Trois liaisons glissières permettant de positionner la tête de mesure en tout

point de l'espace ; des règles graduées (optiques ou électriques) permettent de

connaître la position de chacune des glissières.

✓ Une tête de mesure.

On distingue 3 modèles principaux de MMT :

• Les Portiques (un portique supporte l'axe Z, déplacement sur coussins

d'air en général)

• Les Trusquins ou MMT à bras horizontal (une colonne (axe Z) supporte

l'axe Y horizontal, déplacement sur roulement)

• Les Ponts (quatre pieds (ou plus) supportent l'axe Y avec double

entrainement le long l'axe X) pour les grands volumes.

❖ Types de machines MMT :

Morphologie :

Il en existe de différents types qui sont fonction de la morphologie des

pièces à mesurer, des précisions à atteindre, de la facilité d'utilisation etc

….

T

y

p

e

s

d

e

Gén e ndustr e et ma ntenance Page

Compte Rendu : Métro og e ndustr e e 2022/2023

Différents types de commandes :

Machines à mesurer manuelles :

Le palpeur est déplacé manuellement:

• Pas de sauvegarde du programme

• La présence de l'opérateur est nécessaire pour chaque

palpage.

• Incertitudes de mesurage importantes

• Machines de petites dimensions

Machines à Commande Numérique :

• Les axes de déplacement sont asservis en vitesse et

position.

• La pièce est modélisée par des points palpés.

• L'écriture d'une gamme C.N nécessite un repère associé

à la pièce.

• L'exécution d'une gamme ne nécessite plus la présence

d'un opérateur La précision de palpage ne dépend plus de

l'opérateur.

• Le choix de la position des points palpés sur la surface

n'est fait qu'une seule fois lors de l'apprentissage ou à

l'aide d'un logiciel de FAO.

Machines Motorisées :

L'opérateur commande les déplacements par l'intermédiaire de

manettes de pilotage, mais la vitesse de déplacement est asservie en

mode palpage.

• L'opérateur commande les déplacements par

l'intermédiaire de manettes de pilotage, mais la vitesse

de déplacement est asservie en mode palpage.

• Plus faible influence de l'opérateur.

❖ Constitution de la MMT :

Gén e ndustr e et ma ntenance Page

Compte Rendu : Métro og e ndustr e e 2022/2023

La MMT est constituée de 4 sous-ensembles distincts :

1. structure de déplacement

Elle comprend 3 guidages en translation orthogonaux deux à

deux notés X , Y et Z. Ces guidages, sans jeu ni frottements,

permettent d'atteindre tous les points d'un volume

parallépipédique

2. Le système de palpage

Son rôle est de détecter le contact entre le stylet et la pièce et,

à cet instant, d'envoyer une impulsion au système électronique

pour qu'il lise les coordonnées du point de contact sur les

systèmes de mesure.

3. Le système électronique

Il a plusieurs fonctions essentielles :

- Recevoir les impulsions de contact en provenance de la

tête de palpage

- Envoyer les ordres de lecture sur les 3 systèmes de

mesure au moment du contact

- Recevoir du système informatique les ordres de

mouvement pour la commande des moteurs d'axes (Machines

à CN)

- Gérer les sécurités telles que pression d'air mini sur les

patins aérostatiques, fins de Course des mouvements etc.

Principe général :

Constituées en général de trois axes de mesure montés en séries, un

palpeur est fixé à l’extrémité du dernier axe [BOU 99a]. Il est possible de

relever les trois déplacements du palpeur et par suite de déduire après

calcul les trois coordonnées x,y,z du point de contact entre le palpeur et la

surface à mesurer. Les machines à mesurer tridimensionnelles ou par

coordonnées appelées (MMT) sont basées sur un principe simple. A l'aide

de règles de mesure de haute précision placées sur les différents guidages

d’une machine, on relève des coordonnées d’un palpeur qu’on vient de

Gén e ndustr e et ma ntenance Page

Compte Rendu : Métro og e ndustr e e 2022/2023

mettre en contact avec la surface d’une pièce à mesurer. Les logiciels

associés aux machines à mesurer assurent de nombreuses fonctions,

l’apprentissage et l’exécution de gamme de contrôle, la commande

numérique des déplacements de palpeurs suivant des trajectoires

prédéfinies, le traitement statique des résultats de mesures obtenu sur

une série de pièces, la compensation numérique des 21défauts

géométriques de la machine.

❖ Mode de fonctionnement d’une MMT :

Une MMT matérialise un repère orthonormé à 3 dimensions (O,⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗ ,⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗ , 𝑧 ).Pour

chaque point palpé, on recueille les coordonnées du centre du palpeur :

⃗⃗⃗⃗⃗𝑂𝑂⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗ 𝑖= Xi . ⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗ + Yi .⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗ + Zi . ⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗𝑧

La pièce à mesurer est ensuite modélisée à l'aide des éléments géométriques définis par

le préparateur (points, droites, plans, cercles, cylindres, cônes et sphères). A partir du nuage de

points palpés, un traitement suivant la règle des moindres carrés permet de définir

quantitativement les éléments géométriques. Pour définir un élément géométrique sur une

MMT, le logiciel demande de palper le nombre de points minimum+1, soit par exemple 4

points à palper pour définir un plan. Si l'on s'en tenait au nombre minimum de points (3), le

calcul d'optimisation suivant la méthode des moindres carrés, ainsi que le calcul du défaut de

forme serait impossible.

❖ Principe de base de la mesure en coordonnées :

Gén e ndustr e et ma ntenance Page

Compte Rendu : Métro og e ndustr e e 2022/2023

Afin d’associer un élément à l’élément géométrique réel, on peut utiliser la

méthode suivante :

La méthode des moindres carrés, c’est celle qui est utilisée par la plupart

des MMT, elle nécessite le palpage de N points +1, avec N le nombre de

points minimum pour définir l’élément géométrique parfait (2 pour une

droite), elle n’est pas en accord avec le concept GPS .

.

❖ Partie pratique :

Procédure de mesurage du défaut de planéité d’une pièce prismatique :

1 on démarre la machine et on ouvre le robinet de l'air comprimé.

2 on démarre le logiciel de mesure.

3 on définit un repère machine (O.xyz).

Gén e ndustr e et ma ntenance Page

Compte Rendu : Métro og e ndustr e e 2022/2023

4 on définit le palpeur avec lequel on va prendre les mesures.

5 on définit le type de défaut géométrique à contrôler pour nous c'est

la planéité.

6 on définit un intervalle de tolérance.

7 on prend les mesures sur la surface donné, Puisqu'il s agit d'un plan

on prend 4 mesures de points, on ramène la tête de palpeur jusqu'elle soit

en contact avec le point de la pièce. Ceci a pour but de déterminer la

surface par la méthode des moindres carrés. La multiplication de mesure

garantit une mesure stable et précise des surfaces les plus larges .

8 on visualise le défaut sur le logiciel et on lit sur l'écran de

l'ordinateur. -la valeur de défaut de parallélisme, I -le résultat d'accepter ou

de rejeter la pièce

Pratiquement on a trouvés les valeurs de chaque mesure suivant :

conclusion :

La machine à mesurer tridimensionnelle ou par coordonnées appelée

(MMT) est basée sur un principe simple. A l'aide de règles de mesure

de haute précision placées sur les différents guidages d’une machine,

on relève les coordonnées du centre du palpeur qu’on vient de

mettre en contact avec la surface réelle de la pièce à palper.

Vous aimerez peut-être aussi

- Cours Mtrologie 2lstDocument56 pagesCours Mtrologie 2lstMohammed teggar100% (1)

- Chapitre 1 Et 2 Mesure Et Métrologie 1Document14 pagesChapitre 1 Et 2 Mesure Et Métrologie 1Mehdi Traouli100% (1)

- Compte Rendue tp1 MetrologieDocument10 pagesCompte Rendue tp1 Metrologiesouhaylanghor18Pas encore d'évaluation

- Compte RenduDocument35 pagesCompte RenduGhizlane100% (1)

- 2 Exo 1 CorrigDocument2 pages2 Exo 1 CorrigBRAHIM BOUKALMOUNEPas encore d'évaluation

- TP2 Essai de FlexionDocument11 pagesTP2 Essai de FlexionHanane FathiPas encore d'évaluation

- Cours 00 - Mesures Et IncertitudesDocument7 pagesCours 00 - Mesures Et IncertitudesmedwisePas encore d'évaluation

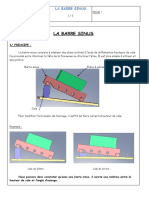

- Barre SinusDocument3 pagesBarre SinusKhaled TenPas encore d'évaluation

- TP-Flexion SimpleDocument7 pagesTP-Flexion Simpleberrahou ayoubPas encore d'évaluation

- Compte Rendu:: Influence Des Paramètres de Coupe Sur L'état de SurfaceDocument10 pagesCompte Rendu:: Influence Des Paramètres de Coupe Sur L'état de SurfaceFerchichi HajerPas encore d'évaluation

- EXAMEN Métrologie RATT 2020Document2 pagesEXAMEN Métrologie RATT 2020YoùflexMoùttâqui0% (1)

- Chapitre 4 Appareils Mesure NumeriquesDocument6 pagesChapitre 4 Appareils Mesure Numeriquestagne simo rodriguePas encore d'évaluation

- Cahier de Charge Enetcom PlanneurDocument9 pagesCahier de Charge Enetcom PlanneurOussama AziziPas encore d'évaluation

- TP2 - Controle Des Angles Et Des Cônes 1Document7 pagesTP2 - Controle Des Angles Et Des Cônes 1Gad Mumba100% (1)

- 6 Exo 5 CorrigDocument6 pages6 Exo 5 CorrigBRAHIM BOUKALMOUNEPas encore d'évaluation

- Bougoffa Ramez Mohamed LamineDocument87 pagesBougoffa Ramez Mohamed LamineRodolphe SounouPas encore d'évaluation

- TD Micro MetreDocument7 pagesTD Micro MetreismailPas encore d'évaluation

- tp3 ComparateurDocument10 pagestp3 Comparateurjunior NgoyoPas encore d'évaluation

- Cours MSP - Chapitre 2-Carte de Contrôle Aux Mesures (Partie2)Document24 pagesCours MSP - Chapitre 2-Carte de Contrôle Aux Mesures (Partie2)fatima ezzahraPas encore d'évaluation

- TPDocument14 pagesTPHa KimPas encore d'évaluation

- Métrologie DimensionnelleDocument13 pagesMétrologie Dimensionnellelekouf43Pas encore d'évaluation

- Barre SinusDocument3 pagesBarre SinusAlaoui KhadidjaPas encore d'évaluation

- Equerres Et Rapporteurs D'angle Universels PDFDocument8 pagesEquerres Et Rapporteurs D'angle Universels PDFDinis FariaPas encore d'évaluation

- Devoir CEB1Document2 pagesDevoir CEB1salma100% (1)

- TD2 Debrief MetrologieDocument40 pagesTD2 Debrief MetrologiebottiotherPas encore d'évaluation

- TP CAO 3D Pompe A MainDocument14 pagesTP CAO 3D Pompe A MainBouraoui Ben AyedPas encore d'évaluation

- TP2.usure Des Outils de CoupeDocument6 pagesTP2.usure Des Outils de CoupenidhalePas encore d'évaluation

- Exam Tec Des CNC 2014Document2 pagesExam Tec Des CNC 2014Parc ElyesPas encore d'évaluation

- Les Erreurs de MesureDocument6 pagesLes Erreurs de MesureHyacinthe KossiPas encore d'évaluation

- ZAOUAL CHARIFA Rapport de MetrologieDocument14 pagesZAOUAL CHARIFA Rapport de Metrologiekim honestPas encore d'évaluation

- Rapport de TP D' Usinage Et MOCN: Opération de Tournage: Réalisé ParDocument13 pagesRapport de TP D' Usinage Et MOCN: Opération de Tournage: Réalisé ParTarikPas encore d'évaluation

- Chapitre 4 EngrenagesDroitsDocument20 pagesChapitre 4 EngrenagesDroitsKaram QaoubPas encore d'évaluation

- Arcs 2019Document20 pagesArcs 2019Rabii Nouinia100% (1)

- Transformation Ponctuelle Histogram MeDocument42 pagesTransformation Ponctuelle Histogram MeVhdl FpgaPas encore d'évaluation

- Frais AgeDocument9 pagesFrais AgeWissal El LouzaniPas encore d'évaluation

- Exercices Calcul VectorielDocument6 pagesExercices Calcul VectorielBrahim MouhcinePas encore d'évaluation

- TP MesureDocument7 pagesTP MesureYoucef ChakamPas encore d'évaluation

- Chap8 - Outillages Pour Le Decoupage Des Toles 2018 PDFDocument26 pagesChap8 - Outillages Pour Le Decoupage Des Toles 2018 PDFjarray abdesslemPas encore d'évaluation

- TP UsigeDocument7 pagesTP UsigenarimPas encore d'évaluation

- TP Ben3isaDocument9 pagesTP Ben3isaFadi GuerrachPas encore d'évaluation

- TD02 Usure Outils CoupeDocument1 pageTD02 Usure Outils CoupeBahazPas encore d'évaluation

- Tp2.pied A CoulisseDocument17 pagesTp2.pied A CoulisseAkram IbrirPas encore d'évaluation

- II Mesure de PressionDocument5 pagesII Mesure de PressionAbdelmoumenAbdelmoumen100% (2)

- Série: Théorie de Coupe Exercice1Document13 pagesSérie: Théorie de Coupe Exercice1Yassine chahbounPas encore d'évaluation

- Cours Techniques D'usinage AvancéesDocument79 pagesCours Techniques D'usinage AvancéesFadwa ZRPas encore d'évaluation

- MMTDocument16 pagesMMTBassema ZIPas encore d'évaluation

- Metrologie TridimensionnelleDocument8 pagesMetrologie TridimensionnelleMansouri BeyremPas encore d'évaluation

- TP 2 MetroDocument10 pagesTP 2 MetroGOUAL SaraPas encore d'évaluation

- Corrig Examen Technologie de Construction 1GM Iset Nabeul 2012 PDFDocument6 pagesCorrig Examen Technologie de Construction 1GM Iset Nabeul 2012 PDFHanane TounsiPas encore d'évaluation

- Chapitre 1 Partie 1 1Document24 pagesChapitre 1 Partie 1 1Narimene Las0% (1)

- Thermodynamique Partie II VF PDFDocument53 pagesThermodynamique Partie II VF PDFmezzi houssemPas encore d'évaluation

- ExamDocument3 pagesExamNaoufel FaresPas encore d'évaluation

- 3-Mesure Par ComparateurDocument5 pages3-Mesure Par Comparateurt8wisn4aq8mx9882gzcPas encore d'évaluation

- TP 01 Métrologie Oulmahdi SofianeDocument5 pagesTP 01 Métrologie Oulmahdi SofianeSofianePas encore d'évaluation

- TP Treillis2Document6 pagesTP Treillis2Haddad CherifPas encore d'évaluation

- Contrat de Phase Bielle Phase 10Document1 pageContrat de Phase Bielle Phase 10El Habib CherqaouiPas encore d'évaluation

- Simulation des vibrations mécaniques, 2e édition: par Matlab, Simulink et AnsysD'EverandSimulation des vibrations mécaniques, 2e édition: par Matlab, Simulink et AnsysPas encore d'évaluation

- Chapitre 1 Introduction À La MétrologieDocument4 pagesChapitre 1 Introduction À La MétrologieLaurenne YaoPas encore d'évaluation

- Compte Rendu Metrologie tp2Document34 pagesCompte Rendu Metrologie tp2No Raya100% (1)

- Présentation MS 372 N°3-FDocument42 pagesPrésentation MS 372 N°3-FNasr ÄllahPas encore d'évaluation

- Jacques Attali - Les Trois Mondes - Pour Une Théorie de L'après-Crise-Fayard (1981)Document337 pagesJacques Attali - Les Trois Mondes - Pour Une Théorie de L'après-Crise-Fayard (1981)said bouda100% (1)

- OndesDocument125 pagesOndesTRAOREPas encore d'évaluation

- EnigmesDocument22 pagesEnigmesJordan MartinPas encore d'évaluation

- Chapitre V La Dynamique Des FluidesDocument9 pagesChapitre V La Dynamique Des FluidesSafianaPas encore d'évaluation

- TheseDocument154 pagesTheseikramPas encore d'évaluation

- Expo EmpirismeDocument7 pagesExpo EmpirismeisaacPas encore d'évaluation

- Corrige DNB Maths 2012Document5 pagesCorrige DNB Maths 2012lezondark 130Pas encore d'évaluation

- Calcul Avec L'addition Des Vitesses en Théorie de La RelativitéDocument2 pagesCalcul Avec L'addition Des Vitesses en Théorie de La Relativitéanas achmitPas encore d'évaluation

- ExosupDocument4 pagesExosupHamza DhakerPas encore d'évaluation

- Bac Blanc D Regional Ce 2023Document2 pagesBac Blanc D Regional Ce 2023timel oundouPas encore d'évaluation

- QuizDocument3 pagesQuizDIBIPas encore d'évaluation

- 2SM Test DiagnoDocument2 pages2SM Test DiagnoIS SamPas encore d'évaluation

- 1er Devoir Du 2ème Semestre Mathematiques Tle D 2021-2022 Ceg Le Nokoue PDFDocument2 pages1er Devoir Du 2ème Semestre Mathematiques Tle D 2021-2022 Ceg Le Nokoue PDFBen Dibal PendyPas encore d'évaluation

- TD 4Document4 pagesTD 4Nour ouzeriPas encore d'évaluation

- Fiche TD N°1Document2 pagesFiche TD N°1Chaima Agha100% (1)

- Calcul Trigonometrique 1 Serie D Exercices 1Document2 pagesCalcul Trigonometrique 1 Serie D Exercices 1Wijdane BelkhairPas encore d'évaluation

- Cours 16Document5 pagesCours 16BalalaŇaŖîfPas encore d'évaluation

- Capture D'écran . 2023-04-05 À 7.12.20 PMDocument8 pagesCapture D'écran . 2023-04-05 À 7.12.20 PMcheikhna lemrabettPas encore d'évaluation

- Centres Etrangers I S Juin 1997 DVDocument4 pagesCentres Etrangers I S Juin 1997 DVIbra YAGOPas encore d'évaluation

- Angles OrientésDocument5 pagesAngles Orientéshaddadmyriam19Pas encore d'évaluation

- LDP Es 1re c04Document3 pagesLDP Es 1re c04RAZA LUCPas encore d'évaluation

- Série 5 - Exemples D'actions MécaniquesDocument2 pagesSérie 5 - Exemples D'actions MécaniquesAzzeddin El-faddalyPas encore d'évaluation

- Variables AléatoiresDocument10 pagesVariables AléatoiresLou LoulouPas encore d'évaluation

- TFM Marocetude - Com M14 Technologie professionnelle-partie2-FM-TFMDocument69 pagesTFM Marocetude - Com M14 Technologie professionnelle-partie2-FM-TFMabdo rahimPas encore d'évaluation

- Etude Numerique Du Couplage Convection RayonnementDocument7 pagesEtude Numerique Du Couplage Convection Rayonnementachraf el manouarPas encore d'évaluation

- TD 1ères CDDocument9 pagesTD 1ères CDlolizepazePas encore d'évaluation

- 2.atome HydrogeneDocument24 pages2.atome HydrogeneLocation VoiturePas encore d'évaluation

- Abdelkhalek À Dire PrésentationDocument3 pagesAbdelkhalek À Dire PrésentationAbdelkhalek SaidiPas encore d'évaluation

- Partiel RATRAPPAGE 2022-2023 Gestion de Production MR MARQUISDocument4 pagesPartiel RATRAPPAGE 2022-2023 Gestion de Production MR MARQUISFatima Zahra ErrouissiPas encore d'évaluation

- CC Blanc Corrige PDFDocument12 pagesCC Blanc Corrige PDFDavid KonanPas encore d'évaluation