Académique Documents

Professionnel Documents

Culture Documents

Apef PDF

Transféré par

Hicham HallouâTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Apef PDF

Transféré par

Hicham HallouâDroits d'auteur :

Formats disponibles

1

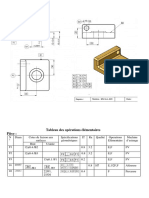

1. Repérage des surfaces :

ENSAM Meknès Projet d’Usinage

2

2. Analyse du dessin de définition :

Surface Usinée Brute Ra IT Géométrique Opérations

élémentaires

B1 11±0,5/ 1 __ __ __ __ __

(Brute)

B2 __ __ __ __ __ __

(Brute)

B3 __ __ __ __ __ __

(Brute)

B4 __ __ __ __ __ __

(Brute)

B5 __ __ __ __ __ __

(Brute)

B6 __ __ __ __ __ __

(Brute)

1 (usinée) 11±0,5/ B1 __ 3,2 ±0,5 __ 2 opérations

2 (usinée) ∅12𝐻8 __ 3,2 +27 __ 1 opération

????

__ 3,2 __ __ __

20/13 __ __ __ __ __

20/14 __ __ __ __ __

7±0,1 /7 __ 3,2 ±0,1 __ 2 opérations

11±0,5/1 __ 3,2 ±0,5 2 opérations

3 (usinée) __ 3,2 __ __ __

∅12𝐻8 __ 3,2 __ __ __

4 (usinée) __ 3,2 __ __ __

18±0,5/15 __ 3,2 ±0,5 __ 2 opérations

5±0,2 /6 __ 3,2 ±0,2 __ 2 opérations

5 (usinée) 13±0,1 /2 __ 3,2 __ __ __

14/13 __ 3,2 __ __ __

14/14 __ 3,2 __ __ __

6 (usinée) 5±0,2 /4 __ 3,2 ±0,2 __ 2 opérations

7 (usinée) 7±0,1 /2 __ 3,2 ±0,1 __ 2 opérations

±0,1 ±0,1

11 /1 __ 3,2 __ 2 opérations

8 (usinée) __ __ 3,2 __ __ __

ENSAM Meknès Projet d’Usinage

3

9 (usinée) __ 3,2 __ __ __

12,5±0,5/ 11 __ 3,2 ±0,5 __ 2 opérations

2±0,2/4 __ 3,2 ±0,2 __ 2 opérations

10 ∅8𝐻8 __ 3,2 __ __ __

(usinée)

__ 3,2 __ __ __

11 12,5±0,5/9 __ 3,2 ±0,5 __ 2 opérations

(usinée)

12 (usinée) __ __ 3,2 __ __ __

13 (usinée) +0,2 __ 3,2 +0,2 __ 2 opérations

∅6,25 0

__ 3,2 __ __ __

20/2 __ 3,2 __ __ __

14 (usinée) 20/2 __ 3,2 __ __ __

15 (usinée) ∅4 __ 3,2 __ __

18±0,5/4 __ 3,2 ±0,5 __ 2 opérations

ENSAM Meknès Projet d’Usinage

4

Tolérances Nombre de passe Surface de MIP et

dimensionnelles et transfert

géométriques

L’intervalle de Transfert géométrique/

tolérance est obtenu 1

grâce à la précision de

la machine

,, Transfert géométrique/

1

,, Transfert géométrique/

1

,, Transfert géométrique/

1

∅8H8 Cote outil directe

+0,2

∅6,25 0 2 opérations Cote outil directe

±0,5

11 1 opération Cote machine directe

50±0,5 1 opération Cote outil directe

5±0,2 1 opération Cote outil directe

18±0,5 1 opération Cote machine directe

∅4 Cote outil directe

3. Association des surfaces :

Phase 10 :

G1 = {1, 11, 12}

ENSAM Meknès Projet d’Usinage

5

On a commencé par l’usinage de la surface 1, car il va être par la suite considérer comme une

surface de mise en position, et cela pour avoir un usinage plus précis.

Phase 20 :

G2 = {4, 5, 6, 7, 8}

On a opté par cette mise en position, pour respecter la perpendicularité entre les surfaces 4 et

2 en s’appuyant sur la surface 1 qui est parallèle à la surface 2, et par la suite on va faire un

transfert géométrique par rapport à la surface 1.

Phase 30 :

G3 = {2, 3, 13, 14}

ENSAM Meknès Projet d’Usinage

6

On a opté par cette mise en position, pour respecter la Co axialité entre 3 et 2, en s’appuyant

sur la surface 1 qui est parallèle à la surface 2.

Phase 40 :

G9 = { 9, 10, 15}

On a utilisé cette mise en position pour respecter la symétrie entre 2 et 10 et 9 en s’appuyant

sur la surface 1.

ENSAM Meknès Projet d’Usinage

7

4. Le graphe des phases

ENSAM Meknès Projet d’Usinage

8

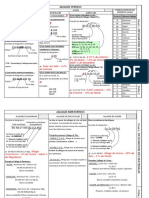

5. Chaines de cotes :

Première direction :

ENSAM Meknès Projet d’Usinage

9

𝐶𝑓1 est une côte directe :

𝐶𝑓 1𝑚𝑖𝑛 = 𝐶𝐵𝐸 4𝑚𝑖𝑛 = 10,5 𝑒𝑡 𝐶𝑓 1𝑚𝑎𝑥 = 𝐶𝐵𝐸 4𝑚𝑎𝑥 = 11,5

𝐶𝑓 4 est une côte directe :

𝐶𝑓 4𝑚𝑖𝑛 = 𝐶𝐵𝐸 1𝑚𝑖𝑛 = 10,9 𝑒𝑡 𝐶𝑓 4𝑚𝑎𝑥 = 𝐶𝐵𝐸 1𝑚𝑎𝑥 = 11,1

On a :

𝐶𝐵𝐸 2𝑚𝑖𝑛 = 𝐶𝑓 3𝑚𝑖𝑛 − 𝐶𝑓 4𝑚𝑎𝑥 ⇒ 𝐶𝑓 3𝑚𝑖𝑛 = 𝐶𝐵𝐸 2𝑚𝑖𝑛 + 𝐶𝑓 4𝑚𝑎𝑥

D’où :

𝐶𝑓 3𝑚𝑖𝑛 = 12,9 + 11,1 = 24

De même :

𝐶𝑓 3𝑚𝑎𝑥 = 𝐶𝑓 3𝑚𝑖𝑛 + 𝐼𝑇é𝑐𝑜 = 24 + 0,2 = 24,2

Et on a :

𝐶𝐵𝐸 3𝑚𝑎𝑥 = 𝐶𝑓 2𝑚𝑎𝑥 − 𝐶𝑓 4𝑚𝑖𝑛 ⇒ 𝐶𝑓 2𝑚𝑖𝑛 = 𝐶𝐵𝐸 3𝑚𝑖𝑛 + 𝐶𝑓 4𝑚𝑎𝑥

D’où :

𝐶𝑓 2𝑚𝑖𝑛 = 6,9 + 11,1 = 18

De même :

𝐶𝑓 2𝑚𝑎𝑥 = 𝐶𝑓 2𝑚𝑖𝑛 + 𝐼𝑇é𝑐𝑜 = 18 + 0,2 = 18,2

𝐶𝐵𝐸 5𝑚𝑎𝑥 = 𝐶𝑓 5𝑚𝑎𝑥 − 𝐶𝑓 3𝑚𝑖𝑛 ⇒ 𝐶𝑓 5𝑚𝑎𝑥 = 𝐶𝐵𝐸 5𝑚𝑎𝑥 + 𝐶𝑓 3𝑚𝑖𝑛

𝐶𝑓 5𝑚𝑎𝑥 = 14,15 + 24 = 38,15

Et

𝐶𝑓 5𝑚𝑖𝑛 = 𝐶𝐵𝐸 5𝑚𝑖𝑛 + 𝐶𝑓 3𝑚𝑎𝑥 = 13,85 + 24,2 = 38,05

ENSAM Meknès Projet d’Usinage

10

Deuxième direction :

ENSAM Meknès Projet d’Usinage

11

ENSAM Meknès Projet d’Usinage

12

𝐶𝑓1 est une côte directe :

𝐶𝑓 1𝑚𝑖𝑛 = 𝐶𝐵𝐸 12𝑚𝑖𝑛 = 12,05 𝑒𝑡 𝐶𝑓 1𝑚𝑎𝑥 = 𝐶𝐵𝐸 12𝑚𝑎𝑥 = 12,25

𝐶𝑓6 est une côte directe :

𝐶𝑓 6𝑚𝑖𝑛 = 𝐶𝐵𝐸 7𝑚𝑖𝑛 = 8 𝑒𝑡 𝐶𝑓 6𝑚𝑎𝑥 = 𝐶𝐵𝐸 7𝑚𝑎𝑥 = 8,022

𝐶𝑓1 est une côte directe :

𝐶𝑓 9𝑚𝑖𝑛 = 𝐶𝐵𝐸 6𝑚𝑖𝑛 = 3 𝑒𝑡 𝐶𝑓 9𝑚𝑎𝑥 = 𝐶𝐵𝐸 6𝑚𝑎𝑥 = 5

𝐶𝐵𝐸 11𝑚𝑎𝑥 = 𝐶𝑓 5𝑚𝑎𝑥 + 𝐶𝑓 1𝑚𝑎𝑥 ⇒ 𝐶𝑓 5𝑚𝑎𝑥 = 𝐶𝐵𝐸 11𝑚𝑎𝑥 − 𝐶𝑓 1𝑚𝑎𝑥

𝐶𝑓 5𝑚𝑎𝑥 = 13 − 12,25 = 0,75

Et

𝐶𝑓 5𝑚𝑖𝑛 = 𝐶𝑓 5𝑚𝑎𝑥 − 𝐼𝑇é𝑐𝑜 = 0,75 − 0,2 = 0,55

𝐶𝑓7 est une côte directe :

𝐶𝑓 7𝑚𝑖𝑛 = 𝐶𝐵𝐸 8𝑚𝑖𝑛 = 17,5 𝑒𝑡 𝐶𝑓 7𝑚𝑎𝑥 = 𝐶𝐵𝐸 8𝑚𝑎𝑥 = 18,5

𝐶𝐵𝐸 9𝑚𝑎𝑥 = 𝐶𝑓 2𝑚𝑎𝑥 − 𝐶𝑓 5𝑚𝑖𝑛 ⇒ 𝐶𝑓 2𝑚𝑎𝑥 = 𝐶𝐵𝐸 9𝑚𝑎𝑥 + 𝐶𝑓 5𝑚𝑖𝑛

𝐶𝑓 2𝑚𝑎𝑥 = 2,2 + 0,55 = 2,75

Et

𝐶𝑓 2𝑚𝑖𝑛 = 𝐶𝐵𝐸 9𝑚𝑖𝑛 + 𝐶𝑓 5𝑚𝑎𝑥 = 1,8 + 0,75 = 2,55

𝐶𝐵𝐸 12𝑚𝑎𝑥 = 𝐶𝑓 4𝑚𝑎𝑥 − 𝐶𝑓 5𝑚𝑖𝑛 ⇒ 𝐶𝑓 4𝑚𝑖𝑛 = 𝐶𝐵𝐸 12𝑚𝑖𝑛 + 𝐶𝑓 5𝑚𝑎𝑥

𝐶𝑓 4𝑚𝑖𝑛 = 12,05 + 0,75 = 12,8

Et

𝐶𝑓 4𝑚𝑎𝑥 = 𝐶𝑓 4𝑚𝑖𝑛 + 𝐼𝑇é𝑐𝑜

= 12,8 + 0,2 = 13

𝐶𝐵𝐸 9𝑚𝑖𝑛 = 𝐶𝑓 8𝑚𝑖𝑛 − 𝐶𝑓 5𝑚𝑎𝑥 − 𝐶𝑓 7𝑚𝑎𝑥 ⇒ 𝐶𝑓 8𝑚𝑖𝑛 = 𝐶𝐵𝐸 9𝑚𝑖𝑛 + 𝐶𝑓 5𝑚𝑎𝑥 + 𝐶𝑓 7𝑚𝑎𝑥

ENSAM Meknès Projet d’Usinage

13

𝐶𝑓 8𝑚𝑖𝑛 = 1,8 + 0,75 + 18,5 = 21,05

Et

𝐶𝑓 8𝑚𝑎𝑥 = 𝐶𝑓 8𝑚𝑖𝑛 + 𝐼𝑇é𝑐𝑜 = 21,05 + 0,2 = 21,25

𝐶𝐵𝐸 10𝑚𝑎𝑥 = 𝐶𝑓 3𝑚𝑎𝑥 + 𝐶𝑓 2𝑚𝑎𝑥 ⇒ 𝐶𝑓 3𝑚𝑎𝑥 = 𝐶𝐵𝐸 10𝑚𝑎𝑥 − 𝐶𝑓 2𝑚𝑎𝑥

𝐶𝑓 3𝑚𝑎𝑥 = 5,2 − 2,75 = 2,45

Et

𝐶𝑓 3𝑚𝑖𝑛 = 𝐶𝐵𝐸 10𝑚𝑖𝑛 − 𝐶𝑓 2𝑚𝑖𝑛 = 4,8 − 2,55 = 2,25

ENSAM Meknès Projet d’Usinage

14

6. La vérification de l’APEF :

Dispersions globales au niveau des surfaces usinées (∆𝒍)

Dispersions globales au niveau du référentiel (∆𝒍′)

ENSAM Meknès Projet d’Usinage

15

2 6

1

3 6

4

∆𝑙2 (Surface fraisée) = 0,02 et ∆𝑙310(Appui plan – moulage au sable) = 0,48

∆𝑙2 + ∆𝑙310 = 0.5 < 𝐼𝑇𝐶𝑓1 = 1

∆𝑙220 (Appui plan-usinée)=0,05 et ∆𝑙4 (Surface fraisée)= 0,02

∆𝑙220 + ∆𝑙4 = 0.07 < 𝐼𝑇𝐶𝑓2 = 0.2

∆𝑙220 (Appui plan – usinée) = 0,05 et ∆𝑙6 (Surface fraisée)= 0,02

∆𝑙220 + ∆𝑙6 = 0.07 < 𝐼𝑇𝐶𝑓3 = 0.2

∆𝑙230 (Appui plan-usinée)= 0,05 et ∆𝑙4 (Surface fraisée) =0,02

∆𝑙230 + ∆𝑙4 = 0,07 < 𝐼𝑇𝐶𝑓4 = 0.2

∆𝑙230 (Appui plan-usinée)= 0,05 et ∆𝑙8 (Surface fraisée)=0,02

∆𝑙230 + ∆𝑙8 = 0,07 < 𝐼𝑇𝐶𝑓5 = 0.1

ENSAM Meknès Projet d’Usinage

16

1 11

∆𝑙11 (Surface fraisée) = 0,02 et ∆𝑙110(Appui plan – moulage au sable) = 0,48

∆𝑙11+∆𝑙110 = 0,5 > 𝐼𝑇𝐶𝑓1 =0,2

∆𝑙120 (Appui plan – moulage au sable) = 0,48 ∆𝑙4 (Surface fraisée) = 0,02

∆𝑙4 +∆𝑙120 = 0,5 > 𝐼𝑇𝐶𝑓1 =0,2

40

∆𝑙11 (Surface fraisée- appui plan) =0,05 et ∆𝑙9 (Surface fraisée)= 0,02

40

∆𝑙11 + ∆𝑙9 = 0,07 < 𝐼𝑇𝐶𝑓3 =0,2

ENSAM Meknès Projet d’Usinage

17

7. Gamme d’usinage :

Gamme d’usinage

Nom : Prénom : Date :

Groupe :

…./…./………….

Ensemble : Pièce : Matière :

Phase : 10

Machine : Fraiseuse conventionnelle

Opérations Outils Dessin + Mise en position

a- Surfaçage ébauche Fraise 2T ∅30 4

de 1 dents ARS

b- Surfaçage finition

de 1 Fraise 2T ∅11 2

c- Rainurage ébauche dents ARS

de 11

d- Rainurage finition Fraise 2T ∅12 2

de 11 dents ARS

e- Rainurage ébauche

de 12

f- Rainurage finition

de 12

Phase : 20

Machine : Fraiseuse conventionnelle

Opérations Opérations Opérations

a- Surfaçage ébauche Fraise 2T ∅12 2

de 7 dents ARS

b- Surfaçage ébauche

de 5

c- Surfaçage ébauche

de 6

d- Surfaçage ébauche

de 4

e- Surfaçage ébauche

de 8

f- Surfaçage finition

de 7

g- Surfaçage finition

de 5

h- Surfaçage finition

de 6

i- Surfaçage finition

de 4

j- Surfaçage finition

de 8

ENSAM Meknès Projet d’Usinage

18

Gamme d’usinage

Nom : Prénom :

Date :

Groupe :

…./…./………….

Ensemble : Pièce : Matière :

Phase : 30

Machine : Perceuse

Opérations Outils Dessin + Mise en position

a- Perçage ébauche Foret ARS ∅11

de 2 Alésoir machine

b- Perçage ébauche ∅12

de 3 Foret ARS ∅2

c- Alésage finition de

3

d- Alésage finition de

2

e- Perçage de 13

f- Perçage de 14

Phase : 40

Machine : Perceuse

Opérations Opérations Opérations

a- Perçage de 15 Foret ARS ∅2

b- Perçage ébauche Foret ARS ∅7

de 9 Alésoir machine

c- Perçage ébauche

∅8

de 10

d- Alésage finition de

10

e- Alésage finition de

9

ENSAM Meknès Projet d’Usinage

19

8. Contrats de phase :

Phase 10 :

CONTRAT DE Ensemble :

BUREAU

Elément :

PHASE DES

Matière : METHODE

PHASE N°10 S

Porte-pièce : Programme :

Désignation :

Machine-outil :

Désignation des Vc f n ap Vf

Outillages

opérations m/min mm/tr tr/min mm mm/min

a- Surfaçage ébauche

de 1 Fraise 2T ∅30 4

200 0.12 2122 3 254.64

dents ARS

Cf1éb = 13.5

b- Surfaçage finition

de 1 Fraise 2T ∅30 4 2652.

250 0.06 3 159.15

dents ARS 5

Cf1=11±0.5

c- Rainurage ébauche

de 11 Fraise 2T ∅11 2 7234.

250 0.075 1.1 542.57

dents ARS 3

Cf1éb = 13.5

d- Rainurage finition

de 11 Fraise 2T ∅12 2 0.037 7234.

250 1.2 271.28

dents ARS 5 3

Cf1=11±0.5

e- Rainurage ébauche

de 12 Fraise 2T ∅11 2 6631.

250 0.075 1.1 542.57

dents ARS 4

Cf1éb = 13.5

f- Rainurage finition

de 12 Fraise 2T ∅12 2 0.037 6631.

250 1.2 271.28

dents ARS 5 4

Cf1=11±0.5

ENSAM Meknès Projet d’Usinage

20

Phase 20 :

Ensemble :

CONTRAT DE PHASE Elément :

BUREAU

PHASE N°20 Matière :

DES

METHODES

Porte-pièce : Programme :

Désignation :

Machine-outil :

Désignation des Vc f n ap Vf

Outillages

opérations m/min mm/tr tr/min mm mm/min

g- Surfaçage ébauche de 7 Fraise 2T ∅12 2 dents

200 0.12 5305.1 3 636.61

Cf2éb = 20.1 ARS

h- Surfaçage ébauche de 5 Fraise 2T ∅12 2 dents

200 0.12 5305.1 3 636.61

Cf3éb = 26.2 ARS

i- Surfaçage ébauche de 6 Fraise 2T ∅12 2 dents

200 0.12 5305.1 3 636.61

Cf6éb = 4 ARS

j- Surfaçage ébauche de 4 Fraise 2T ∅12 2 dents

200 0.12 5305.1 3 636.61

Cf7éb = 5.55 ARS

k- Surfaçage ébauche de 8 Fraise 2T ∅12 2 dents

200 0.12 5305.1 3 636.61

Cf2éb = 20.1 ARS

l- Surfaçage finition de 7 Fraise 2T ∅12 2 dents

250 0.06 6631.4 3 397.88

Cf2 = 18.1±0.1 ARS

m- Surfaçage finition de 5 Fraise 2T ∅12 2 dents

250 0.06 6631.4 3 397.88

Cf3 = 24.1±0.1 ARS

n- Surfaçage finition de 6 Fraise 2T ∅12 2 dents

250 0.06 6631.4 3 397.88

Cf6 = 2.35±0.1 ARS

o- Surfaçage finition de 4 Fraise 2T ∅12 2 dents

250 0.06 6631.4 3 397.88

Cf7 = 2.65±0.1 ARS

p- Surfaçage finition de 8 Fraise 2T ∅12 2 dents

250 0.06 6631.4 3 397.88

Cf2 = 18.1±0.1 ARS

ENSAM Meknès Projet d’Usinage

21

Phase 30 :

CONTRAT DE Ensemble :

BUREAU

Elément :

PHASE DES

Matière : METHODE

PHASE N°30 S

Porte-pièce : Programme :

Désignation :

Machine-outil :

Désignation des Vc f n ap Vf

Outillages

opérations m/min mm/tr tr/min mm mm/min

q- Perçage ébauche de Foret ARS ∅11 60 0.11 1736.2 11 190.98

2

Cf4 = 11±0.1

r- Perçage ébauche de Foret ARS ∅11 60 0.11 1736.2 11 190.98

3

Cf4 = 11±0.1

s- Alésage finition de 3 Alésoir machine ∅12 18 0.24 477.46 - 114.59

Cf4 = 11±0.1

t- Alésage finition de 2 Alésoir machine ∅12 18 0.24 477.46 - 114.59

Cf4 = 11±0.1

u- Perçage de 13 Foret ARS ∅2 60 0.02 9549.2 2 190.98

Cf5 = 38.1±0.05

v- Perçage de 14 Foret ARS ∅2 60 0.02 9549.2 2 190.98

Cf5 = 38.1±0.05

ENSAM Meknès Projet d’Usinage

22

Phase 40 :

CONTRAT DE Ensemble :

Elément : BUREAU

PHASE DES

Matière :

PHASE N°40 METHODES

Porte-pièce : Programme :

Désignation :

Machine-outil :

Désignation des Vc f n ap Vf

Outillages

opérations m/min mm/tr tr/min mm mm/min

w- Perçage de 15

Foret ARS ∅2 18 0.04 2864.7 - 114.59

Cf8 = 21.15±0.1

x- Perçage ébauche de 9

Foret ARS ∅7 60 0.07 2728.3 7 190.98

Cf9 = 12.5±0.5

y- Perçage ébauche de

10 Foret ARS ∅7 60 0.07 2728.3 7 190.98

Cf9 = 12.5±0.5

z- Alésage finition de 10

Alésoir machine ∅8 18 0.16 716.19 - 114.59

Cf9 = 12.5±0.5

aa- Alésage finition de 9

Alésoir machine ∅8 18 0.16 716.19 - 114.59

Cf9 = 12.5±0.5

ENSAM Meknès Projet d’Usinage

23

9. Montages D’usinage :

Phase 10 et 20 :

Les montages dans ces 2 phases se fait à l’aide d’un étau et es cales.

Phase 30 :

Le montage dans cette phase se fait à travers le montage spécial illustré dans les figures ci-

dessous :

ENSAM Meknès Projet d’Usinage

24

ENSAM Meknès Projet d’Usinage

25

Phase 40 :

Le montage dans cette phase se fait à travers le montage modulaire illustré dans les figures ci-

dessous :

ENSAM Meknès Projet d’Usinage

26

10. Optimisation économique des conditions de coupe

Coût de fabrication par pièce :

Le coût des temps de montage et de démontage (noté Cd) est fonction de la machine et des

commodités de mise en place de la pièce, il est indépendant de la durée de l'usinage et peut

être négligé. Par contre, la durée de l'usinage influe sur le coût de production et sur

l'amortissement de l'outillage.

Notations :

durée de coupe entre 2 changements d'arête ,

temps de changement ,

section de coupe ,

volume de matière enlevé sur une pièce ,

volume de matière (débit) enlevée entre deux changements d'arête :

coût de l'arête de coupe ,

On peut exprimer le coût du temps d'usinage par pièce par la relation :

Respectivement le coût de l'outillage :

Il en découle, pour le coût de fabrication :

Détermination de la durée de vie et de la vitesse de coupe

économiques :

En appliquant la loi de Taylor on peut écrire :

Il résulte que :

ENSAM Meknès Projet d’Usinage

27

soit encore :

qui est fonction du , passé par un minimum pour , valeur pour laquelle la

dérivée est nulle, soit :

d'où:

Pour exprimer le résultat final on pose (frais d'usinage et coût de l'arête

de coupe) avec étant la durée économique entre deux changements d'arête on aura :

La durée de vie économique d'un outil repose sur son amortissement, sur les frais de main

d'œuvre engagés et sur les frais de machine-outil. Elle permet de rechercher la vitesse

économique qui doit se situer à l'intérieur des limites préconisées par le fabricant

d'outils, soit, en connaissant la vitesse de coupe et :

ENSAM Meknès Projet d’Usinage

28

11. Stratégie de contrôle :

La stratégie proposée est la MSP :

Le contrôle en cours de fabrication s'applique à des produits de toute nature : pièces, sous-

ensembles, ensembles terminés. Ce contrôle a pour but de surveiller la fabrication, en détectant

rapidement l'apparition de non conformes et en s'assurant que les caractères contrôlés restent

STABLES. Il indique le moment où un réglage deviendra nécessaire.

Définition d'un processus :

Un processus est la combinaison des éléments suivants :

- Equipements de production et de tests, Hommes et organisations, Matière première à

transformer, Méthodes et instructions, Procédures

Le tout dans un environnement économique donné Il est également caractérisé par :

- Une entrée mesurable, une valeur ajoutée, une sortie mesurable et une répétabilité.

Causes des défauts du produit :

Les causes des défauts d'un produit sont à rechercher à l'aide de la méthode des 5M définis par

Ishikawa. (Milieu, Méthode, Machines, Main d'œuvre, Matières)

ENSAM Meknès Projet d’Usinage

29

La Maitrise Statistique des Processus (MSP)

a- L'idée :

Le processus est la cause des défauts du produit. C'est le processus qu'il faut maitriser

puisqu'il est instable et a naturellement tendance à se dérégler.

b- La démarche :

L'objectif est de contrôler les paramètres influant du processus. Les différentes étapes vont

de la sensibilisation du personnel à la mise en place des cartes de contrôle.

c- L'outil :

C'est la carte de contrôle, outil simple et efficace, qui est à la base de la MSP.

d- Le concept :

Il faut rechercher sans cesse l'amélioration des performances.

e- Ce qu'est la MSP :

Un élément de l'Assurance Qualité et un outil d'amélioration continue

Il faut impérativement maîtriser le Processus afin de diminuer les coûts de non

qualité qui est générés par le processus lui-même.

La responsabilité de la maîtrise des processus incombe d'abord et avant tout au

Management.

Les procédés sont conduits par des opérateurs. Le seul outil proposé par la MSP est

la carte de contrôle, qui est simple d'utilisation et à la portée de tout le personnel

d'une entreprise.

f- Ce que n'est pas la MSP :

Les différentes théories des Statistiques.

Ce n'est pas la Qualité Totale et ne garantit pas le ZERO DEFAUT.

g- Efficacité de la MSP :

Les chiffres avancés ci-dessous ont été obtenus chez MICHELIN après application de la MSP.

- La vérification passe du tri à 100% au sondage

- Les tolérances passent de 0.2 à 0.05 mm

- Les non-conformes passent de 9 à 1% Les incidences indirectes sont les suivantes :

- Productivité en hausse de 50%

- Maintenance allégée

ENSAM Meknès Projet d’Usinage

Vous aimerez peut-être aussi

- 3-Dessin de DéfinitionDocument4 pages3-Dessin de DéfinitionYacine RiproPas encore d'évaluation

- TD Corrigé Préparation À La FabricationDocument6 pagesTD Corrigé Préparation À La FabricationAli Chouk100% (2)

- APEFDocument29 pagesAPEFAnass MerbouhPas encore d'évaluation

- TP Capi MefaDocument58 pagesTP Capi MefaDayang DayangPas encore d'évaluation

- TD 2 (RO) Résolution GraphiqueDocument14 pagesTD 2 (RO) Résolution GraphiquezinebPas encore d'évaluation

- MaintenanceDocument4 pagesMaintenanceJamal TestPas encore d'évaluation

- Fractions - Toutes Les Opérations !Document4 pagesFractions - Toutes Les Opérations !my_Scribd_pseudoPas encore d'évaluation

- Les Specifications DimensionnellesDocument3 pagesLes Specifications Dimensionnellesmido100% (1)

- BHDSL 0710 FR FR-FRDocument732 pagesBHDSL 0710 FR FR-FRKhalil RadouanePas encore d'évaluation

- M1. KamiDatangMenghadapMuDocument2 pagesM1. KamiDatangMenghadapMuyuni suciningsihPas encore d'évaluation

- PDF Exercices Onduleur CorrigedocDocument74 pagesPDF Exercices Onduleur CorrigedocOthman NchifaPas encore d'évaluation

- 2010 Cora CorrigeDocument14 pages2010 Cora CorrigeHajar MarfokPas encore d'évaluation

- Pliage PDFDocument7 pagesPliage PDFAlemPas encore d'évaluation

- Projets - Conception - Des-Montages-Dusinage - IFM2 HICHEM11Document12 pagesProjets - Conception - Des-Montages-Dusinage - IFM2 HICHEM11fandouli saifeddinePas encore d'évaluation

- Generalites Sur Le Pliage Des TolesDocument7 pagesGeneralites Sur Le Pliage Des TolesMouhammad Moukhtar Ndongo NDIAYEPas encore d'évaluation

- Rapport de Fin Du StageDocument19 pagesRapport de Fin Du StagebottiotherPas encore d'évaluation

- Projet1 Final1Document2 pagesProjet1 Final1guissePas encore d'évaluation

- RaportDocument16 pagesRaportAnass merbouhPas encore d'évaluation

- Zone 1, Semelles Carrées G4 2023Document9 pagesZone 1, Semelles Carrées G4 2023203014Pas encore d'évaluation

- Correction Td1 Ver1Document6 pagesCorrection Td1 Ver1Moslem ZariatPas encore d'évaluation

- 2241019426.224101DTHP01 20230307 095342Document10 pages2241019426.224101DTHP01 20230307 095342hugo huyetPas encore d'évaluation

- Ministere de L'Enseignement Superieur Et de La Recherche Universite de ThiesDocument19 pagesMinistere de L'Enseignement Superieur Et de La Recherche Universite de ThiesMarie NDOURPas encore d'évaluation

- Ines MTDocument3 pagesInes MTMeziane YkhlefPas encore d'évaluation

- 2022120105892D DICT INEO HDF Villeneuve D'ascq Chez Groupe NAT Groupe NAT 397332359Document2 pages2022120105892D DICT INEO HDF Villeneuve D'ascq Chez Groupe NAT Groupe NAT 397332359Thibaut MadelainePas encore d'évaluation

- Hay LiyaDocument3 pagesHay LiyaMeziane YkhlefPas encore d'évaluation

- Manipulation 1:: Résolution de Problèmes Linéaires Avec La Méthode Graphique Et Le Solveur de MS ExcelDocument12 pagesManipulation 1:: Résolution de Problèmes Linéaires Avec La Méthode Graphique Et Le Solveur de MS ExcelAmen DaghariPas encore d'évaluation

- RaouDocument2 pagesRaouManoël CollePas encore d'évaluation

- Examen de Fin de Formation (Corrigé)Document14 pagesExamen de Fin de Formation (Corrigé)ssssssPas encore d'évaluation

- 9 PagenumberDocument11 pages9 PagenumberAdilson Jose Marito MaritoPas encore d'évaluation

- Livret PFMP TNE Élève Prévert 2022 - 2023Document13 pagesLivret PFMP TNE Élève Prévert 2022 - 2023Anthony TostivinPas encore d'évaluation

- TSMFM A LA 2 CDS Correction 1ére Synthése18 V2Document17 pagesTSMFM A LA 2 CDS Correction 1ére Synthése18 V2Badr HadriPas encore d'évaluation

- AméikoDocument4 pagesAméikogreyPas encore d'évaluation

- Examen CliniqueDocument3 pagesExamen CliniqueChifa MusrataPas encore d'évaluation

- EF-C-B-121-Sujet AIRDCG v18Document17 pagesEF-C-B-121-Sujet AIRDCG v18Gédéon AkradjiPas encore d'évaluation

- PERT CoursDocument23 pagesPERT CoursKarim Benaceur50% (2)

- 5QEL Labo-01Document5 pages5QEL Labo-01lololgPas encore d'évaluation

- Rec Dce95Document52 pagesRec Dce95Serge KamandaPas encore d'évaluation

- PliageDocument42 pagesPliagechaudronnier100% (2)

- Riahi Ayoub CFM31 (Mini Projet Prod.)Document5 pagesRiahi Ayoub CFM31 (Mini Projet Prod.)Ayoub RiahiPas encore d'évaluation

- Maziane MTDocument3 pagesMaziane MTMeziane YkhlefPas encore d'évaluation

- Sujet PDFDocument47 pagesSujet PDFgegensiePas encore d'évaluation

- Procedures Generales: ReveilDocument2 pagesProcedures Generales: ReveilFara LaguinèdiPas encore d'évaluation

- DS 2023 FisaDocument4 pagesDS 2023 FisaĎĢx 4š4Pas encore d'évaluation

- MaouDocument2 pagesMaouManoël CollePas encore d'évaluation

- Annexe A2Document2 pagesAnnexe A2amirtoukabri111Pas encore d'évaluation

- Intégrales Convergentes: Table Des MatièresDocument41 pagesIntégrales Convergentes: Table Des MatièresWarda JoryPas encore d'évaluation

- Distribution StagiareDocument4 pagesDistribution StagiareMouad EssaadiPas encore d'évaluation

- TP CisalamcourtDocument5 pagesTP CisalamcourtBouraoui Ben AyedPas encore d'évaluation

- Population: IHSSANE HsainiDocument7 pagesPopulation: IHSSANE HsainiIhssane HsainiPas encore d'évaluation

- Efm Fraisage tfm101Document9 pagesEfm Fraisage tfm101MohamedBelhoudaPas encore d'évaluation

- Notice Technique FR 02 Parametrage Utilisation IDe 250 Mono ProduitDocument68 pagesNotice Technique FR 02 Parametrage Utilisation IDe 250 Mono ProduitMohamed Benouna75% (4)

- S 1 2 1 3 ExerciceDocument4 pagesS 1 2 1 3 Exercicesaded05Pas encore d'évaluation

- Tipi (1Document3 pagesTipi (1narimPas encore d'évaluation

- Dim Halle BoisDocument99 pagesDim Halle Boispain17hdxPas encore d'évaluation

- TD 5Document4 pagesTD 5Ber MouPas encore d'évaluation

- Prog Lin l3 Ufhb 22-1Document43 pagesProg Lin l3 Ufhb 22-1Alfred degnyPas encore d'évaluation

- Ef-S4-Nov 20Document2 pagesEf-S4-Nov 20Noureddine LadjelPas encore d'évaluation

- Tableau Des Opérations Élémentaires Et Ordre Des OpérationsDocument3 pagesTableau Des Opérations Élémentaires Et Ordre Des OpérationsHicham Hallouâ100% (1)

- Tableau Des Opérations Élémentaires Butée de CommandeDocument3 pagesTableau Des Opérations Élémentaires Butée de CommandeHicham HallouâPas encore d'évaluation

- Corrigé Des Exercices D'alignement Conventionnel PDFDocument14 pagesCorrigé Des Exercices D'alignement Conventionnel PDFHicham Hallouâ90% (10)

- 1-Couvercle-2D.PDF (Unlocked by WWW - Freemypdf.com)Document1 page1-Couvercle-2D.PDF (Unlocked by WWW - Freemypdf.com)Hicham HallouâPas encore d'évaluation

- Support TechnologieDocument6 pagesSupport TechnologieHicham HallouâPas encore d'évaluation

- Le TaraudageDocument4 pagesLe TaraudageHicham HallouâPas encore d'évaluation

- 100 Mots Espagnol Pas À Pas PDFDocument2 pages100 Mots Espagnol Pas À Pas PDFHicham HallouâPas encore d'évaluation

- Visa Court Tourist Que 090715 PDFDocument2 pagesVisa Court Tourist Que 090715 PDFHicham HallouâPas encore d'évaluation

- Parallelepipede PDFDocument4 pagesParallelepipede PDFHicham HallouâPas encore d'évaluation

- Fiche TaraudageDocument4 pagesFiche TaraudageClement BerlanPas encore d'évaluation

- Boite de VitesseDocument2 pagesBoite de VitesseHicham HallouâPas encore d'évaluation

- TD 5 Réducteur Par EngrenagesDocument4 pagesTD 5 Réducteur Par EngrenagesHicham Hallouâ33% (3)

- FAOTRCATIADocument13 pagesFAOTRCATIAHicham HallouâPas encore d'évaluation

- Cours RDM Concentration de ContraintesDocument6 pagesCours RDM Concentration de ContraintescaropayquePas encore d'évaluation

- 1-Butée de Commande - PDF (Unlocked by WWW - Freemypdf.com)Document1 page1-Butée de Commande - PDF (Unlocked by WWW - Freemypdf.com)Hicham Hallouâ100% (1)

- CH04Document4 pagesCH04Hicham HallouâPas encore d'évaluation

- Tableau Des Opérations ÉlémentairesDocument1 pageTableau Des Opérations ÉlémentairesHicham HallouâPas encore d'évaluation

- Fiche D'analyse Des Surfaces ElementairesDocument1 pageFiche D'analyse Des Surfaces ElementairesHicham HallouâPas encore d'évaluation

- FAOFRCATIADocument14 pagesFAOFRCATIAHicham HallouâPas encore d'évaluation

- Napperon A 8 Branches Au CrochetDocument3 pagesNapperon A 8 Branches Au CrochetChrysSophiePas encore d'évaluation

- F404 Francais1Document98 pagesF404 Francais1sofyann17Pas encore d'évaluation

- Devoir de Synthèse N°1 - Technologie POSTE AUTOMATIQUE DE FRAISAGE ET PERÇAGE - 2ème Sciences (2011-2012) MR Boubaker Hassen PDFDocument7 pagesDevoir de Synthèse N°1 - Technologie POSTE AUTOMATIQUE DE FRAISAGE ET PERÇAGE - 2ème Sciences (2011-2012) MR Boubaker Hassen PDFIbra Moulay100% (2)

- APPAREIL DIVISEUR - Djamaa - 2020Document23 pagesAPPAREIL DIVISEUR - Djamaa - 2020Ben MukendiPas encore d'évaluation

- La Fonderie À La Cire PerdueDocument2 pagesLa Fonderie À La Cire Perduefranck rogerPas encore d'évaluation

- TCP 03 Perspectives Rep PDFDocument4 pagesTCP 03 Perspectives Rep PDFYoussef Youri100% (1)

- Catalogue ABRAMSDocument164 pagesCatalogue ABRAMSChristophe RollandPas encore d'évaluation

- CC N°2 M02 Tsbecm 2017-2018Document2 pagesCC N°2 M02 Tsbecm 2017-2018MAGRIPas encore d'évaluation

- Singer Curvy 8763 Instructions in GreekDocument66 pagesSinger Curvy 8763 Instructions in Greekpanakos0% (1)

- Xilog PlusDocument76 pagesXilog PlusScribdTranslationsPas encore d'évaluation

- Gamme D'usinageDocument20 pagesGamme D'usinageDayang Dayang0% (1)

- M303 FSPDocument12 pagesM303 FSPFabián Caicedo TorresPas encore d'évaluation

- Programme Des Ateliers OZDocument3 pagesProgramme Des Ateliers OZFrance3AlsacePas encore d'évaluation

- Les Effort Et Puissance de CoupeDocument21 pagesLes Effort Et Puissance de CoupeFATMAPas encore d'évaluation

- Wilkinson Leg Warmers Pattern V245578638 A5 WILEWAR 01 PDFDocument36 pagesWilkinson Leg Warmers Pattern V245578638 A5 WILEWAR 01 PDFSara NuñezPas encore d'évaluation

- Compte Rendu TP Tournage PDFDocument4 pagesCompte Rendu TP Tournage PDFRa Him100% (3)

- Percage 4Document7 pagesPercage 4khocinePas encore d'évaluation

- Pages de Cours Usinage CNC 2019Document2 pagesPages de Cours Usinage CNC 2019Parc Elyes100% (1)

- Module M3201 - Préparation D'une Production Sur Machine CN (FAO) - Sujet - Support - Universel - 2020 - 2021Document27 pagesModule M3201 - Préparation D'une Production Sur Machine CN (FAO) - Sujet - Support - Universel - 2020 - 2021corentin ltPas encore d'évaluation

- Cas2 Cout CompletDocument2 pagesCas2 Cout CompletTALAIPas encore d'évaluation

- Poinçonnage BACDocument3 pagesPoinçonnage BACX55 NokiaPas encore d'évaluation

- E2 Bac Pro PM Decolletage Juin 2018 Dossier Questions ReponsesDocument9 pagesE2 Bac Pro PM Decolletage Juin 2018 Dossier Questions ReponsesMakrem CherifPas encore d'évaluation

- VAL 1 E2 UnlockedDocument5 pagesVAL 1 E2 UnlockedBouraida El Yamouni100% (1)

- Dimo - c45 (Recuit, Trempe, Revenu)Document4 pagesDimo - c45 (Recuit, Trempe, Revenu)Mouna KallelPas encore d'évaluation

- Application Bls HRDocument4 pagesApplication Bls HROussama BekPas encore d'évaluation

- Cours Dessin Industriel (Partie II) (2em Envoi)Document33 pagesCours Dessin Industriel (Partie II) (2em Envoi)Mendrika AndhyPas encore d'évaluation

- Pièces Détachées Pour Machine À Coudre SeikoDocument2 pagesPièces Détachées Pour Machine À Coudre SeikosewingtechnologyPas encore d'évaluation

- Perceuse À ColonneDocument1 pagePerceuse À Colonnebenidir.smailPas encore d'évaluation

- Lecon 1Document16 pagesLecon 1sofonPas encore d'évaluation