Académique Documents

Professionnel Documents

Culture Documents

Stockage Du Ciment A La CIMBENIN SA

Stockage Du Ciment A La CIMBENIN SA

Transféré par

Hèdi KroutTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Stockage Du Ciment A La CIMBENIN SA

Stockage Du Ciment A La CIMBENIN SA

Transféré par

Hèdi KroutDroits d'auteur :

Formats disponibles

UNIVERSITE D’ABOMEY-CALAVI

=======¤=======

ECOLE POLYTECHNIQUE D’ABOMEY-CALAVI

=======¤=======

DEPARTEMENT DE GENIE ELECTRIQUE

=======¤=======

Option : Contrôle de Processus Industriels (CPI)

POUR L’OBTENTION DU DIPLOME D’INGENIEUR DE CONCEPTION

THEME :

ETUDE ET CONCEPTION D’UN SYSTEME

AUTOMATISE DU PROCESSUS DE STOCKAGE DU

CLINKER DANS LA CHAINE DE FABRICATION DU

CIMENT A LA CIMBENIN S.A.

Rédigé et soutenu par :

Gérald S. GODONOU-DOSSOU

Maître de mémoire : Tuteur de stage :

Dr François-Xavier FIFATIN Ing. Samuel OUSSOU

Enseignant à l’EPAC Chef atelier électricité

à la CIMBENIN S.A.

Année académique 2011-2012

5ème promotion

SOMMAIRE

Sommaire

Sommaire .................................................................................................. I

DEDICACES ............................................................................................... V

REMERCIEMENTS .................................................................................... VI

LISTE DES SIGLES ET ABREVIATIONS ...................................................... VIII

LISTE DES TABLEAUX ................................................................................ X

LISTE DES FIGURES .................................................................................. XI

RESUME ................................................................................................ XIII

ABSTRACT............................................................................................... XV

INTRODUCTION ........................................................................................ 1

CHAPITRE 1: PRESENTATION DU CADRE DE STAGE (CIMBENIN S.A) ......... 2

1.1 Organigramme de la CIMBENIN S.A ................................................. 2

1.2 Processus de fabrication du ciment ................................................. 4

CHAPITRE 2 : PROCESSUS DE STOCKAGE DU CLINKER .............................. 9

2.1 Présentation de la trémie ................................................................ 9

2.2 Présentation de l’extracteur à chenille ............................................ 9

2.3 Présentation du filtre intensif .......................................................... 9

2.4 Présentation de la bande transporteuse [2]................................... 12

2.5 Présentation du chariot verseur .................................................... 13

2.6 Bilan des moteurs du déchargement ............................................. 14

2.7 Description du processus de stockage existant .............................. 14

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page ii

SOMMAIRE

2.8 Analyse du processus existant ....................................................... 21

CHAPITRE 3 : CONCEPTION DU NOUVEAU SYSTEME AUTOMATISE DE

STOCKAGE DU CLINKER .......................................................................... 23

3.1 Cahier des charges ......................................................................... 23

3.2 Description du nouveau système du stockage ............................... 24

3.3 Dimensionnement du système à automatiser ............................... 48

3.4 Les améliorations apportées au système ....................................... 54

CHAPITRE 4 : PROGRAMMATION DU SYSTEME SUR API ......................... 56

4.1 L’Automate Programmable Industriel (API) [12] ............................ 56

4.2 Structure interne d’un API ............................................................. 57

4.3 Choix de l’automate ....................................................................... 60

4.4 Configuration matérielle ................................................................ 60

4.5 Programme principal ..................................................................... 61

CHAPITRE 5 : PROGRAMMATION DE LA SUPERVISION ........................... 63

5.1 Structure de l’application Interface Homme Machine (IHM) du

système automatisé ............................................................................... 63

5.2 Configuration des animations graphiques, des boutons et des

changements de vue .............................................................................. 74

5.3 Manuel de conduite du processus ................................................. 78

5.4 Simulation...................................................................................... 80

5.5 Résultats ........................................................................................ 82

CHAPITRE 6: ESTIMATION PARTIELLE DU COUT DU PROJET ................... 83

6.1 Coût de la partie logicielle du système ........................................... 83

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page iii

SOMMAIRE

6.2 Coût des programmes.................................................................... 90

6.3 Estimation du coût des principaux composants ............................. 96

CONCLUSION .......................................................................................... 98

REFERENCES ......................................................................................... 100

ANNEXE I : PROGRAMME S7- DU SYSTEME .......................................... 102

ANNEXE II : SCHEMAS DE CABLAGE DU SYSTEME ................................. 107

TABLE DES MATIERES ........................................................................... 107

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page iv

DEDICACES

DEDICACES

♣ A mon Feu père Eniayéou GODONOU-DOSSOU :

merci pour avoir très tôt semé en moi les vraies valeurs et

vertus de ce monde.

Repose en paix papa.

♣ A ma mère Ayivo GODONOU-DOSSOU née ZANNOU :

par ton amour inconditionnel et tes multiples sacrifices, tu as

su guider mes pas dans les pires moments.

Que l’éternel Dieu t’accorde longue et saine vie maman.

♣ A mes sœurs Eyinou, Houeffa et Olaïtan GODONOU-DOSSOU :

vous vous êtes dépensées pour moi sans compter. En

reconnaissance de tous les sacrifices consentis par chacune

pour me permettre d’atteindre cette étape de ma vie.

Avec toute ma tendresse.

♣ A mon frère Sènou GODONOU-DOSSOU :

plus qu’un frère, tu as toujours été présent dans ma vie. Que

l’amour fraternel puisse nous unir davantage.

Avec toute ma gratitude.

♣ A ma fille chérie Enagnon GODONOU-DOSSOU :

pardonne-moi pour mes absences. Je saurai désormais être

près de toi pour partager tes joies et peines.

Meilleurs vœux de succès dans ta vie.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page v

REMERCIEMENTS

REMERCIEMENTS

Nous ne saurions présenter ce modeste travail sans exprimer nos

profondes gratitudes à tous ceux qui de diverses manières ont permis sa

réalisation. J’adresse mes sincères remerciements à:

Monsieur Rodriguez ALFONSO, directeur Général de la société CIMBENIN

S.A., pour m’avoir autorisé à effectuer mon stage ;

Monsieur Idrissou Djibril GADO, directeur Technique de la société

CIMBENIN S.A., pour la confiance qu’il m’a accordée ;

Mon tuteur de stage, Monsieur Samuel OUSSOU, pour tous les efforts

fournis dans la réalisation de ce document et pour les nombreux conseils

qu’il m’a prodigués ;

Au Directeur de l’EPAC, Professeur Félicien AVLESSI et au Directeur

Adjoint de l’EPAC, Docteur Clément BONOU ;

Mon maitre de mémoire, Docteur François-Xavier FIFATIN, pour avoir

accepté de conduire mon mémoire et pour ses nombreux conseils ;

Monsieur Guy Médard ALAPINI, pour son implication personnelle dans

l’obtention de mon lieu de stage ;

Tous les professeurs du département Génie Electrique de l’EPAC à qui

nous devons notre formation en particulier Messieurs Théophile

HOUNGAN, Luc NASSARA, Léonard MONTEIRO et Richard EGOUNLETY ;

Tout le personnel du service de maintenance en particulier aux sieurs

DOSSOU Z., TOUHOU S., ADJABE J., MONDOTE B., CODJIA N., GAHOU G.

et TOSSOU E. pour leurs implications dans la réussite de mon stage ;

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page vi

REMERCIEMENTS

Messieurs LAADE M., HOUETO M., AZA-GNANDJI M. et AKPACA D. pour

leurs contributions personnelles dans la réussite de ce travail ;

Madame Agathe FADAIRO pour le soutien indéfectible dont elle a fait

preuve à mon égard ;

Mes frère et sœur Arcadius et Joséphine AHOUANSOU pour le soutien et

l’assistance qu’ils m’ont apportés ;

Tous mes amis et à toutes les personnes qui de près ou de loin m’ont aidé

à l’aboutissement de ce travail.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page vii

SIGLES ET ABREVIATIONS

LISTE DES SIGLES ET ABREVIATIONS

- AC : Alternating Current (Courant Alternatif) ;

- API : Automate Programmable Industriel ;

- APTA : Aptitude à l’Analyse ;

- APTP : Aptitude à la Programmation ;

- ASI : Alimentation Sans Interruption ;

- COCOMO : Constructive Cost Model ;

- CPI : Contrôle de Processus Industriels ;

- CPLX : Complexité du produit informatique ;

- CPU : Central Processing Unit (Processeur) ;

- CSYS : Contraintes du système de développement ;

- DB : Data Block (Bloc de données) ;

- DC : Direct Current (Courant Continu) ;

- DONN : Volume de données manipulées ;

- DREQ : Durée requise de développement ;

- E : Elevé ;

- E/S : Entrées/Sorties ;

- EFFAJ : Effort Ajusté ;

- ESPA : Contraintes de taille mémoire ;

- EXPA : Expérience dans le domaine d’application ;

- EXPL : Expérience du langage de programmation ;

- EXPV : Expérience de la machine virtuelle ;

- F : Faible ;

- FAJ : Facteur d’ajustement ;

- FB : Function Block (Bloc fonction) ;

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page viii

SIGLES ET ABREVIATIONS

- FC : Function Code (Fonction) ;

- FIAB : Fiabilité requise ;

- IHM : Interface Homme-Machine ;

- KDIS : Kilo Delivered Source Instructions ;

- KLSL : Kilo Lignes Sources Livrées ;

- N : Nominal ;

- NF : Normalement Fermé ;

- NO : Normalement Ouvert ;

- OB : Organization Block (Bloc d’organisation) ;

- OLOG : Outils logiciels ;

- PMOD : Méthode de programmation moderne ;

- S.A. : Société Anonyme ;

- SFC: System Function Code (Fonction système) ;

- SO.NA.CI : Société National de Ciment ;

- TDev : Temps de Développement d’un produit informatique ;

- TDevAJ : Temps de Développement Ajusté d’un produit informatique ;

- TE : Très Elevé ;

- TEMP : Contraintes de temps d’exécution ;

- TF : Très faible ;

- TOR : Tout Ou Rien ;

- TTE : Extrêmement Elevé ;

- VIRT : Instabilité de la mémoire.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page ix

LISTE DES TABLEAUX

LISTE DES TABLEAUX

Tableau 2. 1: Synthèse sur les moteurs existants dans le système. ........ 14

Tableau 3. 1: Références des démarreurs-moteurs en fonction des

caractéristiques du moteur. [5] .............................................................. 49

Tableau 3. 2: Caractéristiques du contrôleur de rotation. [6] ................. 50

Tableau 3. 3: Caractéristiques du relais d'interface. [7] .......................... 51

Tableau 3. 4: Caractéristiques des filtres à manches. ............................. 51

Tableau 3. 5: Caractéristiques des fins de courses. [8] ........................... 52

Tableau 3. 6: Caractéristiques de l'enrouleur de câble. [9] ..................... 52

Tableau 3. 7: Caractéristiques du détecteur de chute de matière. [10] .. 53

Tableau 3. 8: Caractéristiques des armoires. [11] ................................... 53

Tableau 5. 1: Légende des couleurs des alarmes .................................... 66

Tableau 6. 1: Récapitulatif des types de projets. [13] ............................. 86

Tableau 6. 2: Formules de calcul d’effort et du temps de développement.

[14] ......................................................................................................... 86

Tableau 6. 3: Présentation des classes et des facteurs. [13] ................... 87

Tableau 6. 4: Les facteurs avec les différentes valeurs associées à leur

niveau d'estimation. [13]........................................................................ 89

Tableau 6. 5: Les facteurs du système. ................................................... 93

Tableau 6. 6: Prix des principaux composants. ....................................... 96

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page x

LISTE DES FIGURES

LISTE DES FIGURES

Figure 1. 1: Organigramme de la CIMBENIN S.A. ...................................... 3

Figure 1. 2: Schéma synoptique du processus de fabrication du ciment à

la CIMBENIN S.A. ...................................................................................... 8

Figure 2. 1: Fonctionnement du filtre. [1] ............................................... 10

Figure 2. 2: Phase de filtration. [1] ......................................................... 11

Figure 2. 3: Phase de décolmatage.[1].................................................... 12

Figure 2. 4: Forme de la bande transporteuse du système. [3] ............... 13

Figure 2. 5: Description du fonctionnement du processus...................... 17

Figure 2. 6: Chariot en mode auto. ......................................................... 19

Figure 2. 7: Sélection du mode du chariot. ............................................. 18

Figure 2. 8: Chariot en mode local. ......................................................... 20

Figure 3. 1: Organigramme du programme de stockage. ........................ 25

Figure 3. 2: Sous-programme de déchargement du clinker. ................... 28

Figure 3. 3: Sous-programme de klaxon. ................................................ 29

Figure 3. 4: Sous- programme tempo 2. ................................................. 29

Figure 3. 5: Sous -programme tempo 3. ................................................. 30

Figure 3. 6: Sous -programme de chargement du clinker. ...................... 31

Figure 3. 7: Grafcet de sélection du mode. ............................................. 32

Figure 3. 8: Grafcet de fonctionnement en mode auto........................... 33

Figure 3. 9: Grafcet de déchargement du clinker. ................................... 39

Figure 3. 10: Grafcet de chargement du clinker. ..................................... 46

Figure 3. 11: Photo d’un pinceau de nettoyage des rails. ....................... 55

Figure 3. 12: Disposition des filtres et fins de courses ............................ 55

Figure 4. 1: Architecture d’un API. [12]................................................... 57

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page xi

LISTE DES FIGURES

Figure 4. 2: Configuration matérielle. ..................................................... 61

Figure 5. 1: Organigramme de la supervision du système. ..................... 64

Figure 5. 2: Vue complète....................................................................... 68

Figure 5. 3: Vue de la conduite. .............................................................. 69

Figure 5. 4: Vue des alarmes................................................................... 70

Figure 5. 5: Vue historique. .................................................................... 71

Figure 5. 6: Vue réglages. ....................................................................... 72

Figure 5. 7: Vue réglages (suite) ............................................................. 73

Figure 5. 8: Configuration d'un bouton. .................................................. 74

Figure 5. 9: Configuration du bouton d'activation de vue. ...................... 75

Figure 5. 10: Commutateur à deux positions. ......................................... 75

Figure 5. 11: Commutateur à trois positions. ......................................... 76

Figure 5. 12: Configuration de la liste graphique pour commutateur à

deux positions ........................................................................................ 76

Figure 5. 13: Signalisation du mode et de l'état de marche du moteur. . 77

Figure 5. 14: Ouverture du disjoncteur du chariot verseur. .................... 77

Figure 5. 15: Simulation du projet avec le logiciel PLCSIM. ..................... 81

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page xii

RESUME

RESUME

Le travail présenté dans ce rapport a pour objectif l’étude et la

conception d’un système automatisé pour la gestion du processus de stockage

du clinker à la CIMBENIN S.A. En effet, le système est vétuste et sa commande

est principalement assurée en logique câblée. Cette installation est à l’origine

des difficultés de maintenance en cas de pannes et entraine un temps d’arrêt

important. Il est donc nécessaire de moderniser l’ensemble du système. Pour

ce faire, nous avons analysé le processus et réalisé l’étude technique et chiffrée

du projet. Ceci passe par la programmation de l’automate, la conception de la

supervision, la proposition des schémas électriques et l’estimation du coût du

projet.

Mots clés : système automatisé, processus de stockage du clinker,

programmation d’automate, conception de la supervision d’une chaîne de

production.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page xiii

ABSTRACT

ABSTRACT

The aim of this project is about designing a new control system of the

clinker storage process at the cement plan of CIMBENIN S.A. In fact, the current

clinker storage control system is obsolete and runs mainly on a wired logic with

relay. This fact involves several break downtimes. So it is important to improve

the process’s control system. At the end, a technical and financial proposal of

the project has been done. It made up of the plc program, the Human machine

interface or monitoring application, wiring diagram and estimation of the

project.

Key words: storage control system, PLC program, monitoring, PLCIM,

Human machine interface.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page xiv

INTRODUCTION

INTRODUCTION

Principalement constitué de clinker, le ciment est d’une grande

importance en tant qu’élément majeur dans la construction des bâtiments et

les travaux de génie civil. La demande du marché étant de plus en plus

importante, les sociétés de production de ciment se voient confrontées à un

problème de satisfaction de la clientèle en quantité et en qualité. L’une des

solutions envisageables pour pallier ce problème est l’automatisation de la

chaîne de production du ciment.

C’est dans cette optique que la société CIMBENIN S.A. nous a donné

l’opportunité de travailler sur son processus de stockage du clinker. Il s’agit

donc de faire l’étude et la conception dudit système et de mettre en place un

dispositif pour assurer l’évacuation de la poussière au niveau du moteur

extracteur et du hall de stockage.

Notre étude sera développée en six chapitres. Le premier présentera le

lieu de stage avec sa chaîne de fabrication du ciment. Le deuxième exposera

une description plus approfondie du processus de stockage du clinker. Le

troisième, le quatrième et le cinquième aborderont respectivement la

conception, la programmation et la supervision du système automatisé. Une

estimation du coût de la partie logicielle du système et des principaux matériels

nécessaires sera présentée dans le chapitre six.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 1

CHAPITRE 1 : Présentation du cadre de stage (CIMBENIN S.A)

CHAPITRE 1: PRESENTATION DU CADRE DE STAGE

(CIMBENIN S.A)

La Société Nationale de Ciment (SO.NA.CI) a été créée le 30 avril 1976.

Elle a démarré effectivement ses activités le 16 août 1978. Mais suite à une

crise économique, elle est devenue patrimoine du groupe allemand

HEIDELBERG le 28 février 1991. La SO.NA.CI d’alors est aujourd’hui connue sous

le nom de CIMBENIN S.A BUFFLE. Elle se situe à Sèkandji dans la commune de

Sèmè-Kpodji (PK 8 route de Porto-Novo) et est spécialisée dans la fabrication

du ciment Portland CPJ 35.

1.1 Organigramme de la CIMBENIN S.A

La structure organisationnelle de la CIMBENIN S.A. est présentée la figure

1.1.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 2

CHAPITRE 1 : Présentation du cadre de stage (CIMBENIN S.A)

Direction

Générale

Direction Direction Financière Direction

Technique et Comptable Commerciale

Service Service Service Qualité Service Service Service

Production Approvisionnement Sécurité et Maintenance Informatique Commercial

Environnement

Atelier

Service Financier

Electricité

Atelier Service

Mécanique Comptabilité

Groupes

Service Contrôle

Electrogènes

Magasin Central Service Personnel

Figure 1. 1: Organigramme de la CIMBENIN S.A.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 3

CHAPITRE 1 : Présentation du cadre de stage (CIMBENIN S.A)

1.2 Processus de fabrication du ciment

Le stockage, la reprise, le broyage et l’ensachage constituent les quatre

grandes parties de la chaine de production du ciment à CIMBENIN S.A.

1.2.1 Le stockage

Le transport et le stockage du clinker sont réalisés à cette étape et cela

depuis le poste de déchargement jusqu’au hall de stockage clinker. Le clinker

camionné est déversé dans une trémie. En haut de cette trémie se trouve un

filtre intensif à manches. Ce filtre aspire la poussière et grâce à des secousses

temporisées, fait descendre la poussière à l’intérieur de la trémie. En dessous

de la trémie se trouve un extracteur à chenille (M1.1) qui extrait la matière de

la trémie sur une bande transporteuse (M1.2). Cette bande sert à acheminer la

matière à l’intérieur du hall clinker d’une capacité de trente mille tonnes

(30.000t). A l’intérieur se trouve un chariot verseur (M1.3) qui se charge de

former le clinker en tas.

Le calcaire est stocké dans le hall calcaire. Quant au gypse, il reste à l’air

libre.

1.2.2 La reprise

Cette partie de la production permet de stocker les trois matières

premières dans leurs silos respectifs. L’alimentation des silos se fait par

l’intermédiaire d’une bande transporteuse et d’un élévateur. L’usine dispose de

deux (02) trémies (une à l’intérieur du hall clinker et l’autre à l’extérieur) qui

communiquent avec la bande transporteuse (M1.6). A l’aide d’une chargeuse,

la matière est versée dans l’une des trémies. Cette dernière descend sur la

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 4

CHAPITRE 1 : Présentation du cadre de stage (CIMBENIN S.A)

bande transporteuse. Un électro-aimant est disposé au-dessus de la bande

pour débarrasser la matière de ses impuretés métalliques. Ladite bande

achemine la matière dans l’un des deux élévateurs à godets dont dispose la

société (M1.7 ou M1.9). L’élévateur choisi convoie la matière vers le silo

correspondant. Le choix d’un des trois silos est commandé par un opérateur

appelé « chef quart ». Il bascule le commutateur de sélection sur la matière

désirée et le vérin (M1.9.1) se positionne sur le silo choisi. Le silo calcaire est

alimenté par l’intermédiaire d’une bande transporteuse (M1.10) à cause de son

léger éloignement des élévateurs.

Trois filtres intensifs sont installés tout le long de ce processus. Le

premier se trouve au-dessus de la bande M1.6, le deuxième au pied de

l’élévateur et le troisième sur le silo clinker. Ces trois filtres fonctionnent

pendant le chargement du clinker. Chaque silo à matière première a une

capacité de trois cents tonnes (300t).

1.2.3 Le broyage

La CIMBENIN S.A. dispose d’un broyeur à boulets de onze mètres

cinquante (11,5m) et d’un diamètre de trois (03) mètres. Sa capacité théorique

est de cinquante tonnes par heure (50t/h).

La société dispose d’une bande doseuse pour chaque matière première.

La dose est réalisée grâce à l’ajustement de la vitesse de la bande doseuse

selon la masse de la matière sur cette dernière. A ce mélange (75% de clinker,

25% de calcaire et 5% de gypse) est ajouté l’agent de mouture dont le rôle est

de faciliter le broyage. Cet ensemble est acheminé à l’entrée du broyeur par la

bande transporteuse (M1.13).

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 5

CHAPITRE 1 : Présentation du cadre de stage (CIMBENIN S.A)

La rotation du broyeur (16tr/min) fait monter le mélange des matières

avec les boulets. L’ensemble retombe sur les blindages disposés le long des

parois du broyeur. Ce mouvement répété permet d’obtenir le ciment à la sortie

du broyeur. A cet endroit du broyeur, se trouve un filtre à manches et une vis

sans fin. Le filtre à manches sépare le ciment de l’air et la vis sans fin convoie le

ciment vers l’élévateur ciment à godets. Composé de 147 godets, l’élévateur

ciment (M1.18) convoie le ciment jusqu’aux goulottes situées au-dessus des

deux (02) silos ciment. Un vérin électrique (M1.18.1) permet de sélectionner un

des deux silos à ciment. Au-dessus des silos ciment se trouve un filtre intensif

qui canalise la poussière pour éviter une pollution atmosphérique. Chaque silo

ciment a une capacité de 1047 tonnes chacune.

1.2.4 L’ensachage

Cette section permet la livraison du ciment soit en vrac, soit en sac de

cinquante (50) kilogrammes. L’extraction du ciment est réalisée grâce à un

surpresseur (situé en bas du silo) qui injecte de l’air comprimé dans le silo

ciment sélectionné. Ainsi, le ciment fluidifié descend pour alimenter le Roto-

Parker en passant successivement par les brise-blocs (dont le rôle est de briser

les blocs de ciment colmaté), les vannes doseuses, les vis sous silo, le crible et

la vanne d’alimentation en ciment. Le Roto-Parker dispose de huit (08) becs.

Deux (02) ouvriers disposent successivement les sacs vides de cinquante (50)

kilogrammes sur les becs. Les sacs pleins sont éjectés sur un tapis évacuateur.

Du tapis évacuateur, ils passent à l’intérieur des chambres de nettoyage où les

sacs de ciments sont dépoussiérés puis sont acheminés vers les encamionneurs

en passant par un tapis transporteur. Des ouvriers sont disposés au bout des

deux encamionneurs pour charger les sacs de ciment dans les camions. Les

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 6

CHAPITRE 1 : Présentation du cadre de stage (CIMBENIN S.A)

fuites de ciment apparues au niveau de l’ensacheuse lors du chargement des

sacs et celles issues des chambres de nettoyage sont acheminées au pied de

l’élévateur ciment par une vis retour-poussière-élévateur. L’ensachage dispose

d’un filtre intensif qui canalise la poussière générée. La poussière résultante

(ciment) est convoyée au pied de l’élévateur ciment grâce au sas alvéolaire, la

vis sous-filtre-ensachage et la vis retour-poussière-élévateur. L’air pur est

rejeté dans l’atmosphère.

Réalisée uniquement à partir du silo 2, la livraison en vrac est assurée par

une vis sans fin. Cette vis reçoit le ciment de la vis vrac par l’ouverture de la

vanne doseuse. Les citernes bananes se chargent de livrer le ciment en vrac.

Le schéma synoptique de la chaîne de production du ciment de la

CIMBENIN S.A. est présenté à la figure 1.2.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 7

CHAPITRE 1 : Présentation du cadre de stage (CIMBENIN S.A)

Figure 1. 2: Schéma synoptique du processus de fabrication du ciment à la CIMBENIN S.A.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 8

CHAPITRE 2 : Processus de stockage du clinker

CHAPITRE 2 : PROCESSUS DE STOCKAGE DU CLINKER

2.1 Présentation de la trémie

La trémie est une grande auge à ouverture carrée, large par le haut,

étroite par le bas, dans laquelle les camions bernes versent le clinker, qui

tombe ensuite sur l’extracteur à chenille.

2.2 Présentation de l’extracteur à chenille

L’extracteur sert à extraire du clinker de la trémie pour le mettre sur la

bande transporteuse. L’extracteur utilisé à la CIMBENIN S.A est à chenille. Il est

entrainé par un moteur de 7,5 KW et tourne à une vitesse de 6 tr/mn.

2.3 Présentation du filtre intensif

La principale mission d’une installation de filtration consiste à nettoyer

un gaz brut donné jusqu’à ce que les valeurs limites prédéfinies pour les

poussières et les substances polluantes soient respectées de manière fiable et

sûre. Les filtres intensifs à manches sont dotés d’un principe de

fonctionnement adapté à l’épuration du milieu industriel.

2.3.1 Principe de fonctionnement [1]

L’air chargé de poussière pénètre en partie basse du caisson et une

première séparation par l’intermédiaire d’un déflecteur s’effectue en éliminant

les grosses particules. Le gaz traverse alors les manches de l’extérieur vers

l’intérieur et les poussières sont retenues sur la surface extérieure des manches

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 9

CHAPITRE 2 : Processus de stockage du clinker

sous forme de couche que l’on appelle « gâteau de filtration ». La collecte des

poussières se fait périodiquement par secouage mécanique des cellules.

L’épuration étant effectuée, l’air pur remonte à l’intérieur des manches

et est évacué en partie haute du filtre à manches. La figure 2.1 présente le

fonctionnement du filtre.

Figure 2. 1: Fonctionnement du filtre. [1]

2.3.2 Phase de filtration [1]

Cette phase se déroule comme suit : les gaz chargés de poussière passent

les manches filtrantes (6) de l'extérieur vers l'intérieur en déposant la poussière

sur la surface de ces manches filtrantes. Les gaz épurés obtenus après

décolmatage quittent le filtre en passant par la chambre des gaz épurés (10)

avant d’être rejetés dans l’atmosphère par le canal des gaz épurés. La figure 2.2

présente la phase de filtration.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 10

CHAPITRE 2 : Processus de stockage du clinker

Figure 2. 2: Phase de filtration. [1]

Désignation

1 : Chambre du gaz poussiéreux 6 : Manche filtrante

10 : Chambre du gaz épuré 14 : Cage de support

2.3.3 Phase de décolmatage [1]

Les filtres à manches en série sont équipés d'un système de

décolmatage fonctionnant automatiquement. Le décolmatage des manches est

effectué par un rinçage à contre-courant à impulsions avec l'air comprimé ou

des autres gaz comprimés à l'aide d'un système d'injecteurs à deux étages. Lors

de ce procédé, le courant d'air de décolmatage est soufflé sur la tuyère

d'entrée (15) dans les manches filtrantes (6) effectuant ainsi le renversement

du courant filtrant dans le courant de décolmatage. La figure 2.3 présente la

phase de décolmatage.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 11

CHAPITRE 2 : Processus de stockage du clinker

Figure 2. 3: Phase de décolmatage.[1]

Désignation

6 : Manche filtrante 13 : Séquenceur

14 : Cage de support 15 : Tuyère d'entrée

19 : Injecteur C 21 : Rampe d'injecteurs

22 : Nipple du tuyau de la vanne 23 : Réservoir d'air comprimé

25 : Soupape à diaphragme 26 : Boîte des électrovannes

2.4 Présentation de la bande transporteuse [2]

Encore appelée courroie transporteuse ou convoyeur à bande ou

transporteur à bande, la bande transporteuse représente un dispositif de

transport ou de manutention permettant le déplacement continu de

marchandises en vrac ou de charges isolées.

Elle est constituée essentiellement d'une bande sans fin en matériau

souple entraînée et supportée par des poulies motorisées. La bande, longue de

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 12

CHAPITRE 2 : Processus de stockage du clinker

200 m et large de 0,8m, comporte un brin inférieur et un brin supérieur, lequel

supporte et entraîne la marchandise posée dessus.

La bande transporteuse du système possède une forme dite « en

inflexion » (départ en montée suivi d’une partie à plat) ; le tambour moteur

étant situé côté élément haut, c’est-à-dire côté jetée. La forme de la bande

transporteuse est représentée sur la figure 2.4.

Figure 2. 4: Forme de la bande transporteuse du système. [3]

2.5 Présentation du chariot verseur

Situé à 12,70 m du sol, le chariot verseur sert à déverser dans le hall,

sous forme de tas, le clinker transporté par la bande transporteuse. Son

mouvement de translation est assuré par deux moteurs de 1,1 KW chacun. Le

chariot se déplace sur des rails soutenus par des poutres horizontales. Un

capteur de niveau est placé sur le chariot pour détecter le niveau haut ou bas

de la matière. Deux autres capteurs fins de course sont disposés aux extrémités

des rails pour arrêter le chariot.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 13

CHAPITRE 2 : Processus de stockage du clinker

2.6 Bilan des moteurs du déchargement

Le tableau 2.1 répertorie la liste des moteurs avec leurs caractéristiques

respectives.

Tableau 2. 1: Synthèse sur les moteurs existants dans le système.

Tension Courant Nombre Puissance Vitesse

Moteurs

(V) (A) moteurs (kW) (tr/mn)

Extracteur 400 16 1 7,5 1449

Bande transporteuse 400 68 1 37 1475

Chariot verseur 400 2,6 2 2 x 1,1 1410

Filtre trémie 400 80 1 45 1475

Filtre bande

400 6 1 3 2880

transporteuse

2.7 Description du processus de stockage existant

2.7.1 Description littérale

Pour décharger la matière, l’opérateur met en marche la bande

transporteuse (M1.2), et son filtre intensif. Ensuite il met en marche

l’extracteur (M1.1) et le filtre intensif de la trémie pour empêcher la poussière

de se répandre dans l’atmosphère. Ceci étant fait, le déchargement

proprement dit commence. Le clinker est déversé dans une trémie. Cette

trémie communique avec l’extracteur qui déverse ladite matière sur la bande

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 14

CHAPITRE 2 : Processus de stockage du clinker

transporteuse. Acheminée de la bande transporteuse au chariot verseur, la

matière première est stockée dans le hall sous forme de tas. La hauteur du tas

est limitée par une sonde. Lorsque la hauteur requise est détectée, le chariot

bouge vers l’entrée du hall (position Ouest). Il s’arrête à nouveau lorsque la

sonde ne détecte plus la matière (absence de matière ou baisse de niveau). Ce

cycle est fait jusqu'à atteindre la position Ouest où l’interrupteur de fin de

course est actionné.

Le chariot est composé de deux moteurs qui l’entrainent sur des rails,

d’un capteur de niveau, de deux fins de courses (fin de course Est et fin de

course Ouest) et d’un nano automate LOGO! qui pilote son fonctionnement. Ce

chariot possède deux modes de fonctionnement : le mode manuel et le mode

auto. En mode manuel, on dispose de deux boutons poussoirs marche sans

auto-maintien (marche vers l’Est et marche vers l’Ouest). Ce mode est souvent

utilisé pour le positionnement du chariot avant le déchargement et au cours

des maintenances. Après positionnement, il est remis en mode auto.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 15

CHAPITRE 2 : Processus de stockage du clinker

2.7.2 Organigramme du processus

La figure 2.5 présente le principe de fonctionnement du processus en

organigramme.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 16

CHAPITRE 2 : Processus de stockage du clinker

Suite de la figure 2.5.

Figure 2. 5: Description du fonctionnement du processus.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 17

CHAPITRE 2 : Processus de stockage du clinker

La figure 2.6 présente la sélection du mode de fonctionnement du chariot.

Figure 2. 6: Sélection du mode du chariot.

La figure 2.7 présente son fonctionnement en mode automatique.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 18

CHAPITRE 2 : Processus de stockage du clinker

Figure 2. 7: Chariot en mode auto.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 19

CHAPITRE 2 : Processus de stockage du clinker

La figure 2.8 présente le fonctionnement du chariot en mode local.

Figure 2. 8: Chariot en mode local.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 20

CHAPITRE 2 : Processus de stockage du clinker

2.8 Analyse du processus existant

Le chariot verseur est installé en hauteur sur des rails soit à 12,7m du sol

et son fonctionnement est géré par un automate. Avec l’absence d’une

supervision à distance du processus, toute intervention nécessite la présence

d’un technicien sur le chariot. En effet, s’il y a panne et que le chariot se trouve

à mi-parcours, le technicien est obligé de marcher sur la bande transporteuse

ou sur les rails pour atteindre le chariot. Il court ainsi un grand risque de chute.

De plus, au cours du déchargement, la matière est très chaude et génère aussi

une grande masse de poussière qui restreint la visibilité. En présence d’une

lampe torche, le technicien voit à moins de 50 cm devant lui et la température

ambiante avoisine une moyenne de 45°C. Cette situation augmente

considérablement le précédent risque encouru par les agents et à cela

s’ajoutent ceux d’évanouissement et de maladies respiratoires. L’enrouleur de

câble présent sur le chariot crée souvent des ruptures de câbles.

En plein déchargement, il arrive très souvent que l’électricien monte sur

le chariot pour pouvoir le repositionner dans les zones où le niveau de tas n’est

pas bon. En conséquence, une grande attention est portée sur le remplissage

pour éviter la destruction des bardages.

Outres les défaillances précitées, on note une absence de signalisations

sonore et visuelle tout au long du processus. Cette situation a causé beaucoup

d’accidents par le passé.

Au poste de déchargement, le moteur extracteur se retrouve dans une

pièce close. Une partie de la poussière issue du déchargement de la matière et

celle issue de l’extraction se retrouve emprisonnée dans la pièce. Le dépôt de

poussière bouche alors les orifices d’aération du moteur. Cela crée un

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 21

CHAPITRE 2 : Processus de stockage du clinker

échauffement excessif du moteur et entraine la détérioration de ses

enroulements. Il en découle qu’il faut trouver un moyen d’aération pour éviter

les pertes de moteurs.

Une importante quantité de poussière se dégage de la trémie malgré la

présence d’un filtre à manches. Cet état de chose est favorisé par l’absence

d’une canalisation qui permet aux manches du filtre d’aspirer le maximum de

poussière. Il nous incombe de trouver une meilleure disposition pour canaliser

la poussière afin d’assurer une absorption maximale.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 22

CHAPITRE 3 : Conception du nouveau système automatisé de stockage du clinker

CHAPITRE 3 : CONCEPTION DU NOUVEAU SYSTEME

AUTOMATISE DE STOCKAGE DU CLINKER

3.1 Cahier des charges

L’objectif de l’étude est de concevoir un système automatisé du

processus de stockage du clinker.

Le système sera piloté par un automate et contrôlé à partir d'un terminal

de supervision. Ce terminal sera à priori un micro-ordinateur. Le système

disposera de deux modes de fonctionnement : automatique (auto) et manuel

(manu ou local).

Cette étude prendra en compte :

- L’étude technique du processus de stockage;

- L’insertion des huit filtres dans le système en place ;

- La programmation des séquences du système;

- La conception de la supervision ;

- La mise à jour des plans électriques ;

- Le câblage des armoires ;

- L’installation d’un pupitre de commande pour l’Interface Homme-

Machine ;

- La mise à disposition de l’usine d’une estimation du coût du projet.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 23

CHAPITRE 3 : Conception du nouveau système automatisé de stockage du clinker

3.2 Description du nouveau système du stockage

3.2.1 Description littérale

Le nouveau système dispose de deux modes de fonctionnement : le

mode auto et le mode local. En mode auto, il est possible de faire marcher tout

le système ou une partie du système afin d’accomplir des tâches bien

déterminées. Par exemple, on peut faire le positionnement du chariot en vue

de sa maintenance ou faire marcher uniquement les filtres du hall lors du

chargement du clinker dans la trémie interne du hall.

Le hall dispose de huit filtres. Ces filtres fonctionnent par paires et ont

pour rôle d’aspirer la poussière générée lors du stockage ou du chargement du

clinker. Pendant la phase de stockage, les filtres marchent suivant la position

du chariot. Pendant la phase de chargement, l’opérateur définit la ou les

paire(s) de filtre(s) qui doit (doivent) fonctionner.

Un contrôleur de rotation sera ajouté à la bande transporteuse et à

l’extracteur. Au niveau de l’extracteur, une canalisation sera prévue afin de

limiter la hausse de température au niveau de son moteur.

En outre, les systèmes de signalisations et de sécurité sont renforcés en

vue de prévenir des accidents de travail.

3.2.2 Organigramme du nouveau système

La figure 3.1 montre l’organigramme fonctionnel du processus

automatisé.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 24

CHAPITRE 3 : Conception du nouveau système automatisé de stockage du clinker

Figure 3. 1: Organigramme du programme de stockage.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 25

CHAPITRE 3 : Conception du nouveau système automatisé de stockage du clinker

La figure 3.2 présente l’organigramme fonctionnel du déchargement du

clinker dans le hall de stockage.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 26

CHAPITRE 3 : Conception du nouveau système automatisé de stockage du clinker

Suite de la figure 3.2

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 27

CHAPITRE 3 : Conception du nouveau système automatisé de stockage du clinker

Suite et fin de la figure 3.2

Figure 3. 2: Sous-programme de déchargement du clinker.

La figure 3.3 présente la temporisation utilisée dans le sous programme

de déchargement.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 28

CHAPITRE 3 : Conception du nouveau système automatisé de stockage du clinker

Figure 3. 3: Sous-programme de klaxon.

La figure 3.4 présente la temporisation utilisée dans le sous-programme

de déchargement.

Figure 3. 4: Sous-programme tempo 2.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 29

CHAPITRE 3 : Conception du nouveau système automatisé de stockage du clinker

La figure 3.5 présente la temporisation utilisée dans le sous-programme

de déchargement.

Tempo 3

DEBUT

Initialiser temps

Incrémenter temps

temps ≥

30mn?

Tempo 3

FIN

Figure 3. 5: Sous-programme tempo 3.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 30

CHAPITRE 3 : Conception du nouveau système automatisé de stockage du clinker

La figure 3.6 montre l’organigramme fonctionnel des filtres lors du

chargement du clinker dans la trémie.

Figure 3. 6: Sous programme de chargement du clinker.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 31

CHAPITRE 3 : Conception du nouveau système automatisé de stockage du clinker

3.2.3 Grafcet fonctionnel du système

Le grafcet de sélection du mode de fonctionnement du système est

représenté à la figure 3.7.

Figure 3. 7: Grafcet de sélection du mode.

La figure 3.8 montre le fonctionnement du système en mode

automatique.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 32

CHAPITRE 3 : Conception du nouveau système automatisé de stockage du clinker

Figure 3. 8: Grafcet de fonctionnement en mode auto.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 33

CHAPITRE 3 : Conception du nouveau système automatisé de stockage du clinker

Détails sur les conditions

Condition 1 : position chariot maintenance et déchargement.

Condition 2 : Chargement trémie hall et déchargement.

Condition 3 : déchargement et position chariot maintenance et

Chargement trémie hall.

Position chariot maintenance : action prévue en mode auto. Elle sert à

positionner le chariot totalement à l’Ouest pour réaliser sa maintenance.

Chargement trémie hall : action prévue en mode auto. Elle est utilisée

seulement quand le conducteur charge le clinker dans le silo. Les filtres

sont sollicités par paires pour aspirer la poussière résultante.

Déchargement : action prévue en mode auto. Elle sert à stocker le

clinker dans le hall. La matière est convoyée par la bande transporteuse

et stockée dans le hall à l’aide du chariot verseur.

Marche PCM : bouton poussoir de marche pour le positionnement

chariot maintenance.

Arrêt PCM : bouton poussoir d’arrêt pour le positionnement chariot

maintenance.

Arrêt déchargement : bouton poussoir d’arrêt pour le déchargement.

Arrêt chargement: bouton poussoir d’arrêt pour le chargement.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 34

CHAPITRE 3 : Conception du nouveau système automatisé de stockage du clinker

La figure 3.9 montre le grafcet de stockage

du clinker dans le hall.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 35

CHAPITRE 3 : Conception du nouveau système automatisé de stockage du clinker

Suite de la figure 3.9

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 36

CHAPITRE 3 : Conception du nouveau système automatisé de stockage du clinker

Suite de la figure 3.9

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 37

CHAPITRE 3 : Conception du nouveau système automatisé de stockage du clinker

Suite de la figure 3.9

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 38

CHAPITRE 3 : Conception du nouveau système automatisé de stockage du clinker

Suite et fin de la figure 3.9

Figure 3. 9: Grafcet de déchargement du clinker.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 39

CHAPITRE 3 : Conception du nouveau système automatisé de stockage du clinker

Détails sur les conditions

Rép M1.1 : réponse de marche du moteur M1.1 (extracteur).

Rép M1.2 : réponse de marche du moteur M1.2 (bande transporteuse).

Rép M1.3 : réponse de marche du M1.3 (chariot verseur).

Rép FiltM1.1 : réponse de marche du filtre trémie.

Rép FiltrM1.3 : réponse de marche du filtre de la bande transporteuse.

Rép FiltH1 : réponse de marche du filtre hall 1.

Rép FiltH2 : réponse de marche du filtre hall 2.

Rép FiltH3 : réponse de marche du filtre hall 3.

Rép FiltH4 : réponse de marche du filtre hall 4.

Rép FiltH5 : réponse de marche du filtre hall 5.

Rép FiltH6 : réponse de marche du filtre hall 6.

Rép FiltH7 : réponse de marche du filtre hall 7.

Rép FiltH8 : réponse de marche du filtre hall 8.

Fin_cours_ouest : capteur de détection de la présence du chariot à

l’Ouest.

Fin _cours_est : capteur de détection de la présence du chariot à l’Est.

Capt_niveau : capteur de détection de niveau haut de matière.

Capt_posit1 : capteur de détection de position n°1.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 40

CHAPITRE 3 : Conception du nouveau système automatisé de stockage du clinker

Capt_posit2 : capteur de détection de position n°2.

Capt_posit3 : capteur de détection de position n°3.

Rot M1.1 : rotation de l’extracteur.

Rot M1.2 : rotation de la bande transporteuse.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 41

CHAPITRE 3 : Conception du nouveau système automatisé de stockage du clinker

La figure 3.10 montre le grafcet de fonctionnement des filtres lors du chargement du clinker dans la trémie.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 42

CHAPITRE 3 : Conception du nouveau système automatisé de stockage du clinker

Suite de la figure 3.10

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 43

CHAPITRE 3 : Conception du nouveau système automatisé de stockage du clinker

Suite de la figure 3.10

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 44

CHAPITRE 3 : Conception du nouveau système automatisé de stockage du clinker

Suite de la figure 3.10

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 45

CHAPITRE 3 : Conception du nouveau système automatisé de stockage du clinker

Suite et fin de la figure 3.10

Figure 3. 10: Grafcet de chargement du clinker.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 46

CHAPITRE 3 : Conception du nouveau système automatisé de stockage du clinker

Détails sur les conditions

Rép FiltH1 : réponse de marche du filtre hall 1.

Rép FiltH2 : réponse de marche du filtre hall 2.

Rép FiltH3 : réponse de marche du filtre hall 3.

Rép FiltH4 : réponse de marche du filtre hall 4.

Rép FiltH5 : réponse de marche du filtre hall 5.

Rép FiltH6 : réponse de marche du filtre hall 6.

Rép FiltH7 : réponse de marche du filtre hall 7.

Rép FiltH8 : réponse de marche du filtre hall 8.

Marche P1 : bouton poussoir de marche des filtres hall 1 et 2.

Marche P2 : bouton poussoir de marche des filtres hall 3 et 4.

Marche P3 : bouton poussoir de marche des filtres hall 5et 6.

Marche P4 : bouton poussoir de marche des filtres hall 7 et 8.

Arrêt P1: bouton poussoir d’arrêt des filtres hall 1 et 2.

Arrêt P2: bouton poussoir d’arrêt des filtres hall 3 et 4.

Arrêt P3 : bouton poussoir d’arrêt des filtres hall 5 et 6.

Arrêt P4 : bouton poussoir d’arrêt des filtres hall 7 et 8.

Bp_acquitter : bouton poussoir pour acquitter les défauts.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 47

CHAPITRE 3 : Conception du nouveau système automatisé de stockage du clinker

3.3 Dimensionnement du système à automatiser

Dans cette partie du chapitre, nous ferons le dimensionnement des

équipements suivant trois catégories:

- Les matériels électriques ;

- L’automate et ses accessoires ;

- L’armoire de câblage.

Outres les caractéristiques propres à chaque équipement, nous devons

tenir compte des équipements présents sur le site et au magasin de la société.

3.3.1 Choix des matériels

Les démarreurs-moteurs

Les fonctions de protection contre les courts-circuits, les surcharges, de

sectionnement et de la commutation sont réalisées par les démarreurs-

moteurs. Ils sont choisis en fonction des caractéristiques du moteur (courant

nominal, tension nominale et puissance). Nous avons opté pour un départ-

moteur composé de deux modules :

- un disjoncteur-moteur magnétothermique qui assure les fonctions de

sectionnement, de protection contre les courts-circuits et surcharges ;

- un contacteur qui assure la fonction de commutation.

En se référant au catalogue du fabricant EATON [5], nous avons choisi les

composants. Ils sont répertoriés dans le tableau 3.1.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 48

CHAPITRE 3 : Conception du nouveau système automatisé de stockage du clinker

Tableau 3. 1: Références des démarreurs-moteurs en fonction des

caractéristiques du moteur. [5]

Puissance Courant Tension

Moteur Démarreur-moteur

(KW) (A) (V)

Type : AC-3

Extracteur 7,5 16 400

Référence : MSC-DE-32-M17

Type : AC-3

Bande

37 68 400 Disjoncteur : NZMN1-S80

transporteuse

Contacteur : DILM80

Chariot Type : AC-3

1,1 2,6 400

verseur Référence : MSC-R-4-M7

Filtre bande Type : AC-3

3 6 400

transporteuse Référence : MSC-D-10-M7

Type : AC-3

Filtre trémie 45 80 400 Disjoncteur : NZMN1-S100

Contacteur : DILM95

Filtre 1 hall

Filtre 2 hall

Filtre 3 hall

Filtre 4 hall Type : AC-3

3 6 400

Filtre 5 hall Référence: MSC-D-10-M7

Filtre 6 hall

Filtre 7 hall

Filtre 8 hall

Le contrôleur de rotation

Compte tenu des conditions d’utilisation et de la normalisation à l’usine,

nous avons porté notre choix sur le contrôleur de rotation de la gamme XSA

V11801 du fabricant SCHNEIDER-ELECTRIC [6].

Le contrôleur de rotation dispose d’un comparateur d’impulsions qui

permet de comparer la fréquence des impulsions émises (Fc) par le mobile à

contrôler et celle préréglée (Fr) sur l’appareil. Lorsque Fc < Fr, le circuit de

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 49

CHAPITRE 3 : Conception du nouveau système automatisé de stockage du clinker

commutation en sortie de l’appareil s’ouvre et dans le cas contraire il se ferme.

Notons que cette comparaison est effective neuf secondes après sa mise sous

tension. Ceci permet au mobile d’être à sa vitesse nominale et la sortie reste

fermée sur cette durée.

Les principales caractéristiques du contrôleur de rotation sont

répertoriées dans le tableau 3.2.

Tableau 3. 2: Caractéristiques du contrôleur de rotation. [6]

Désignation Grandeurs Valeurs

24 – 240 V AC ou 24 –

Tension d’alimentation

210 V DC

XSA V11801 fabricant Zone de fonctionnement 0 – 8 mm

SCHNEIDER-ELECTRIC Fréquence de réglages 6 – 150 impulsions / min

Portée nominale 10 mm

Le relais d’interfaces

Afin d’éviter la destruction des sorties de l’automate par les

préactionneurs, nous avons prévu des relais d’interfaces. En effet, la nature et

le niveau des tensions disponibles en sortie de l’automate et ceux des

contacteurs ne sont pas compatibles. Les relais d’interfaces sont couplés avec

des diodes de roue libre afin d’éviter les surtensions liées à la commutation sur

charge inductive.

Le choix de ces relais doit tenir compte du type et du niveau de tension

d’excitation de la bobine, de la tension maximale en commutation et du

courant nominal admissible à leurs contacts. Nous avons donc porté notre

choix sur les relais d’interfaces du fabriquant RELECO dont les caractéristiques

sont mentionnées dans le tableau 3.3.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 50

CHAPITRE 3 : Conception du nouveau système automatisé de stockage du clinker

Tableau 3. 3: Caractéristiques du relais d'interface. [7]

Désignation Grandeurs Valeurs

Nombre de contacts 4

RELECO Série QR-C Tension-excitation bobine 24V DC

C9-A4X Tension maximale commutable 250 V

Courant nominal 5A

Polarisation+DRL Oui

Les filtres du hall

Les filtres sont identiques, leurs caractéristiques sont présentées dans le

tableau 3.4.

Tableau 3. 4: Caractéristiques des filtres à manches.

Désignation Grandeurs Valeurs

Puissance 3 KW

FILTRES INTENSIV à Tension d’alimentation 400 V

manches IFJC 20/1-2BS Courant nominal 6A

Vitesse nominale 2880 tr/min

Les fins de courses

Les fins de courses utilisées actuellement dans le système restent

inchangées. Le tableau 3.5 donne les caractéristiques de nouvelles fins de

courses ajoutées au système.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 51

CHAPITRE 3 : Conception du nouveau système automatisé de stockage du clinker

Tableau 3. 5: Caractéristiques des fins de courses. [8]

Désignation Grandeurs Valeurs

Tension d’alimentation 240 V

Courant nominal 1.5 A

XCSD3719P20 fabricant température

SCHNEIDER-ELECTRIC -25°C à 70 °C

fonctionnement

Type de tête Tête rotative

Nombres de pôles 3

Durée de vie mécanique 10000000 cycles

L’enrouleur de câble

Pour le choix de l’enrouleur, nous avons opté pour le fabriquant VAHLE.

Ses caractéristiques sont disponibles dans le tableau 3.6.

Tableau 3. 6: Caractéristiques de l'enrouleur de câble. [9]

Désignation Grandeurs Valeurs

Câbles 4 x 2.5 mm²

VAHLE Electrification Longueur de câble 70 m

systems VBFLT 400- Distance entre le milieu du tambour

1m

630-280-3-246-H-4-25 et le chemin de câble

Couple moteur maximal 150 N

Le détecteur de chute de matière

Nous avons opté pour les détecteurs de chute de matière de la gamme

Sonar-BERO 3RG61 Ultrasonic Proximity Switches du fabriquant Siemens. Ses

caractéristiques sont répertoriées dans le tableau 3.7.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 52

CHAPITRE 3 : Conception du nouveau système automatisé de stockage du clinker

Tableau 3. 7: Caractéristiques du détecteur de chute de matière. [10]

Désignation Grandeurs Valeurs

Plage de mesure 20 – 130 cm

Sonar-BERO 3RG6 Température d’exploitation –25 to 70 °C

Ultrasonic Proximity Tension d’alimentation 24 VDC

Switches, Compact Courant nominal 300 mA

range I Nombres de pôles 2 NO

Fréquence de commutation 2 HZ

3.3.2 L’automate et ses accessoires

Le choix de l’automate et de ses cartes entrées/sorties est réalisé au

chapitre 4 du document.

3.3.3 Les armoires de câblages

Le tableau 3.8 présente les caractéristiques et les accessoires de

l’armoire.

Tableau 3. 8: Caractéristiques des armoires. [11]

Désignation Grandeurs Valeurs

Rail de montage

17 x73 mm

Armoire de câblage profondeur

Rittal TS8 Rail de DIM 7.5 x 35 mm

8005.500 Largeur 1000mm

Juxtaposable Hauteur 2000mm

Profondeur 500mm

Tablette de travail

1

Armoire automate rabattable

Rittal TS8 Largeur 1000 mm

7831.439 Hauteur 2000 mm

Profondeur 600 mm

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 53

CHAPITRE 3 : Conception du nouveau système automatisé de stockage du clinker

3.4 Les améliorations apportées au système

3.4.1 Le conditionnement du moteur extracteur

Pendant le déchargement du clinker, le moteur extracteur est enfermé

dans une pièce sans aération. La température à l’intérieur de la pièce avoisine

les 60°C et la poussière s’entasse sur le moteur. Après un certain temps de

marche, le moteur s’échauffe excessivement et parfois ses enroulements sont

détériorés au bout d’un long temps de marche. Il urge donc de trouver un

moyen pour aérer le moteur. Nous avons donc prévu deux solutions. La

première est un refroidissement à air forcé. Par une canalisation, nous faisons

circuler de l’air issu du compresseur qui alimente l’usine. Le refroidissement se

fera toutes les trente minutes et pendant cinq à dix minutes.

Quant à la deuxième solution, elle est basée sur le filtre intensif de la

trémie. L’idée est de réaliser une canalisation dont l’extrémité sera adaptée aux

besoins. La dépression générée par le filtre absorbe l’air poussiéreux au niveau

du moteur extracteur jusqu’aux manches à filtres pour une épuration. La

deuxième solution serait la mieux adaptée car l’elle permet d’aspirer la

poussière de la pièce et de refroidir le moteur.

3.4.2 Les rails des chariots

La matière déposée sur les rails, rend difficile les mouvements de

translation du chariot. Les moteurs sont obligés de déployer plus de couple

moteur pour vaincre la résistance. Cette situation peut être évitée en fixant un

petit pinceau semi dur sur les quatre côtés. Il aura pour but d’enlever la masse

de matière amassée sur les rails pendant le déplacement du chariot. La

présente pièce est présentée sur la figure 3.11. L’aspiration de la poussière est

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 54

CHAPITRE 3 : Conception du nouveau système automatisé de stockage du clinker

assurée par les nouveaux filtres ; ce qui réduit considérablement la quantité de

matière sur les rails. Des interrupteurs de déport sont disposés le long de la

bande pour signaler les éventuels déports de bande.

Figure 3. 11: Photo d’un pinceau de nettoyage des rails.

3.4.3 La disposition des filtres et des fins de courses dans

le hall

Quatre filtres sont installés sur chacune des deux longueurs du hall. La

disposition des filtres sur la figure 3.12 reste la même pour les filtres 2, 4, 6 et

8. Cette figure présente la disposition à adopter pour l’installation des filtres

dans le hall ainsi que celle des fins de courses sur les rails du chariot.

Figure 3. 12: Disposition des filtres et fins de courses

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 55

CHAPITRE 4 : Programmation du système sur API

CHAPITRE 4 : PROGRAMMATION DU SYSTEME SUR API

Programmer un processus revient à traduire les fonctionnements dudit

processus en un langage interprétable par une machine. Cette étape passée, on

transfert le programme conçu dans un processeur choisi suivant des

contraintes bien déterminées.

4.1 L’Automate Programmable Industriel (API) [12]

L’Automate Programmable Industriel (API) est un appareil électronique

doté d’un microprocesseur capable de traiter des informations. Ces

informations sont destinées à la commande des machines composant un

processus en milieu industriel. Il comporte une mémoire programmable dans

laquelle sont stockées toutes les instructions concernant le cycle du processus

à l’aide d’un langage adapté.

L’API possède des caractéristiques élevées du point de vue résistance aux

conditions d’utilisation dans l’industrie. Parmi ses caractéristiques, nous

pouvons citer entre autres :

- Une tolérance à un taux d’humidité pouvant aller jusqu’à 90% ;

- Une tolérance à une température d’utilisation maximale de 60°C sans

circuit de refroidissement ;

- Un bon indice de protection contre la poussière et l’eau ;

- Une insensibilité aux chocs et vibrations élevés ;

- Une immunité considérable aux parasites industriels.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 56

CHAPITRE 4 : Programmation du système sur API

L’utilisation des API dans le monde industriel est très fréquente car il

prend un grand avantage sur la logique câblée. Il permet le traitement rapide

de l’information et la réduction de l’encombrement des circuits de commande.

4.2 Structure interne d’un API

La figure 4.1 montre l’architecture interne d’un API.

Figure 4. 1: Architecture d’un API. [12]

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 57

CHAPITRE 4 : Programmation du système sur API

L’automate est principalement constitué :

- D’une unité centrale de traitement ou processeur ;

- D’une zone ou espace mémoire ;

- Des interfaces d’entrées et de sorties (E/S) ;

- Des bus internes et externes ;

- D’un module d’alimentation ;

- Des modules de fonctions spécifiques pour des applications

complexes.

4.2.1 Unité centrale de traitement [12]

Désignée en anglais par Central Processing Unity (CPU), l’unité centrale

de traitement représente le module qui interprète et exécute les instructions

du programme. Elle supervise l’échange d’informations entre les interfaces

d’entrées/sorties et la zone mémoire. Ces échanges peuvent être résumés en

trois points :

- La lecture des informations sur les interfaces d’entrées de l’API ;

- Le traitement des informations par le programme ;

- L’écriture de la commande sur les interfaces de sorties de l’API.

4.2.2 Zone ou espace mémoire [12]

La mémoire de l’API sert d’une part à sauvegarder le programme de

l’automatisme et d’autre part à conserver toutes les informations envoyées sur

les interfaces d’entrées et celles issues du traitement du programme pour la

commande des sorties. Sa capacité est exprimée en kilo octets ou kilo mots.

Les mémoires sont conçues à base de trois principales technologies.

Nous avons :

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 58

CHAPITRE 4 : Programmation du système sur API

- Les mémoires RAM (Random Access Memory) ou mémoires vives :

elles sont en lecture et écriture. En cas de coupure d’alimentation,

elles s’effacent. On utilise des batteries pour éviter la perte des

informations ;

- Les mémoires EEPROM (Electrically Erasable Programmable Read Only

Memory) : elles sont reprogrammables et effaçables électriquement.

Les informations disponibles sur la mémoire sont en lecture ;

- Les mémoires EPROM (Erasable Programmable ROM) : elles sont

effaçables et reprogrammables. On les efface grâce à une exposition

aux rayons ultraviolets.

4.2.3 Interfaces d’entrées et de sorties

Disponibles sous forme de cartes enfichables, ces interfaces servent

d’isolement galvanique entre le CPU et les périphériques industriels.

Il existe deux types d’interfaces : les interfaces d’entrées et de sorties.

Chacune de ces interfaces est disponible en module TOR (Tout Ou Rien) ou en

module analogique. Les modules TOR traitent les informations binaires

(informations à 2 états « 0 » ou « 1 ») et les analogiques les grandeurs

continues (ex : la température, l’intensité, la pression etc).

4.2.4 Le module d’alimentation

Il sert à l’alimentation en tension de toutes les composantes de l’API

pour son bon fonctionnement.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 59

CHAPITRE 4 : Programmation du système sur API

4.3 Choix de l’automate

L’automate utilisé dans le présent système doit tenir compte des

contraintes ci-après :

- Le type de module d’entrées et sorties (digital ou analogique) ;

- Le nombre d’entrées/sorties ;

- La taille du programme à transférer ;

- La vitesse de traitement ;

- La capacité mémoire ;

- Les langages de programmation supportés ;

- La vitesse d’exécution des tâches ;

- Les fonctions complémentaires (ex : temporisateurs et compteurs

registre à décalage, bloc de régulation etc).

En tenant compte du nombre d’entrées/sorties (86 entrées et 14 sorties)

et des autres caractéristiques précitées, nous optons pour les automates de la

gamme S7-300 de SIEMENS et plus précisément le S7-315-2DP. Cet automate

est accompagné de six modules d’entées logiques (DI16xDC24V), d’un module

d’entrées analogiques (AI2x12Bits) et d’un modules de sorties logiques

(DO16xDC 24V/0,5A).

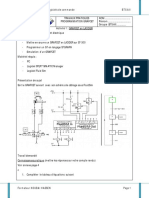

4.4 Configuration matérielle

La configuration matérielle consiste à spécifier les modules de l’automate

tels que son alimentation, ses entrées/sorties et le type de processeur. Cette

configuration est réalisée à partir du logiciel STEP7. Il sert à la configuration des

automates SIEMENS de la gamme de S7-300 et S7-400. La figure 4.2 montre la

configuration matérielle du système.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 60

CHAPITRE 4 : Programmation du système sur API

Figure 4. 2: Configuration matérielle.

4.5 Programme principal

Les automates de la gamme S7-300 et S7-400 présentent une

programmation structurée. Cette structuration est basée sur l’utilisation des

blocs organisationnels (0B), des blocs de fonctions (FB) et des fonctions (FC). Le

bloc organisationnel représente le programme principal. Il permet l’exécution

cyclique des lignes de code, des fonctions et des blocs fonctions appelés. Les

blocs fonctions (FB) et les fonctions (FC) constituent la structure du sous-

programme appelé dans l’OB. Ils servent à exécuter une tâche précise et

prédéfinie par les lignes de code qu’ils contiennent.

Afin de rendre meilleure la communication entre l’automate et notre

logiciel de supervision, les data blocs (DB) ont été créés. Ils servent

principalement à stocker en mémoire les états ou les valeurs des variables.

Nous distinguons deux types de data bloc : les data blocs instanciés et les data

blocs globaux. Le data bloc global peut être manipulé par n’importe quelles

fonctions, blocs fonctions ou être appelé dans un bloc organisationnel. Quant

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 61

CHAPITRE 4 : Programmation du système sur API

au data bloc instancié, il est associé à un bloc fonction. Il permet de garder en

mémoire les informations du bloc fonction auquel il est associé.

Les langages utilisés dans la programmation du système sont le langage à

contacts et le Grafcet. Pour programmer en contacts, on insère les lignes de

code dans le bloc organisationnel ou on utilise des fonctions ou blocs fonctions.

Dans le cas des fonctions et blocs fonctions, on se doit de leur faire appel dans

le bloc organisationnel sinon ils ne marcheraient pas.

Le programme de gestion du processus de déchargement de clinker

comporte au total trente-six blocs dont un bloc organisationnel (OB1), cinq

fonctions (FC1 à FC5), cinq blocs fonctions (FB1 à FB5), deux datas blocs

globaux (DB1, DB2) et vingt-trois datas blocs d’instances (DB11 à DB33). La

taille globale du programme est de 8594 octets.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 62

CHAPITRE 5 : Programmation de la supervision

CHAPITRE 5 : PROGRAMMATION DE LA SUPERVISION

Il est important de pouvoir conduire simplement, efficacement et

aisément un processus automatisé. Cet idéal est atteint lorsqu’on interface une

application de supervision afin de permettre une bonne communication entre

l’opérateur et le système automatisé.

Un système d’Interface Homme-Machine (IHM) est une interface entre

l’opérateur (homme) et le processus (machine/installation). Nous avons utilisé

l’application propriétaire SIMATIC WINCC FLEXIBLE ADVANCED 2008 SP3 de

SIEMENS pour la réalisation de l’HMI du système. Cette application permet de

développer des IHM pour plusieurs types de pupitre plus précisément pour des

ordinateurs (standard ou serveur).

5.1 Structure de l’application Interface Homme Machine

(IHM) du système automatisé

L’application IHM proposée à la CIMBENIN S.A est composée de 5 vues.

Nous distinguons :

- La vue complète ;

- La vue de conduite ;

- La vue des alarmes ;

- La vue historique des alarmes ;

- La vue de réglages.

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 63

CHAPITRE 5 : Programmation de la supervision

Sur toutes les vues, sont disponibles l’heure, la date et l’identifiant de

l’utilisateur connecté. La figure 5.1 présente les différentes vues sur le plan

hiérarchique.

Vue complete

Conduite Alarmes Historique Réglages

Figure 5. 1: Organigramme de la supervision du système.

5.1.1 La Vue complète

Comme l’indique son nom, c’est la première vue qui est présentée à

l’utilisateur. Cette vue est chargée au démarrage de l’application et elle

présente tout le système avec l’état en temps réel de l’installation. Aucune

action de conduite n’est possible depuis cette vue. Elle dispose de deux

groupes de boutons : l’un pour accéder à son compte par son identification et

l’autre groupe permet une navigation entre les vues disponibles (alarmes,

conduite, historique et réglages). Certaines vues ne sont accessibles qu’après

l’identification de l’utilisateur. Elle comporte aussi des boutons animés

(changement de couleur ou clignotant) pour signifier à l’opérateur le mode et

l’état de marche des moteurs et l’état des différents capteurs qui se trouvent

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 64

CHAPITRE 5 : Programmation de la supervision

dans le système. En fait, les évènements observés à l’écran de supervision

surviennent lorsqu’il y a changement d’état en temps réel d’un moteur ou d’un

capteur. La vue complète est présentée à la figure 5.2.

5.1.2 La vue conduite

La vue conduite permet à l’opérateur de donner des ordres au système.

Cette vue peut être divisée en deux parties : la partie de commande et la zone

de signalisation.

La zone de signalisation est composée globalement des voyants animés

pour indiquer l’état ou le changement d’état du système. Chaque composant

du système est représenté par un voyant gris lorsqu’il n’est pas en marche (état

logique 0). Le voyant devient vert lorsqu’il est en marche (état logique 1). Le

mode du système y est aussi représenté. La partie de signalisation est présente

à la figure 5.3.

La partie de commande est composée de boutons poussoirs marche,

arrêt et de validation. Il existe aussi des commutateurs de sélection et des

boutons de navigation vers toutes les vues de l’application. La sélection ou

l’appui sur un bouton poussoir permet d’envoyer une information de

commande au système. La partie de commande est présentée à la figure 5.3.

5.1.3 La vue alarmes

Cette vue présente la liste de toutes les alarmes journalières. Les alarmes

peuvent être subdivisées en deux grands groupes. Les alarmes Tout Ou Rien

(TOR) et les alarmes Analogiques. Une alarme TOR est déclenchée lorsque la

variable associée prend l’état logique de déclenchement. Quant au groupe

d’alarmes analogiques, il possède une plage ou un intervalle de valeurs pour

Rédigé et soutenu par G. S. Gérald GODONOU-DOSSOU EPAC 2011-2012 Page 65

CHAPITRE 5 : Programmation de la supervision

son déclenchement. Le déclenchement peut se faire soit au front montant

(dépassement d’une valeur maximale autorisée) ou au front descendant (valeur

inférieur à la valeur minimale autorisée).

Le logiciel nous permet de créer au besoin d’autres classes d’alarmes. Les

classes d’alarmes configurées par défaut dans Wincc sont :

- La classe « Erreurs » ;

- La classe « Avertissement» ;

- La classe « système ».

Les alarmes de la classe erreur montrent l’état critique et dangereux du

système. Ces alarmes arrêtent le processus et doivent être acquittées avant

toute remise en marche. Les alarmes de la classe avertissement ne nécessitent

pas un acquittement lorsqu’elles apparaissent. Elles signalent les états

normaux du processus. Les alarmes système surviennent lorsqu’il y a une

défaillance relative au système de l’automate. La figure 5.4 présente la vue des

alarmes. Le tableau 5.1 indique la signification des couleurs des alarmes du

système.