Académique Documents

Professionnel Documents

Culture Documents

Moulage Partie I

Moulage Partie I

Transféré par

Élida Guedes MeloCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Moulage Partie I

Moulage Partie I

Transféré par

Élida Guedes MeloDroits d'auteur :

Formats disponibles

3.

LE MOULAGE

3.1. Gnralits Les organes et pices constituants les machines et appareils proviennent de sources diverses de fabrication telles que le forgeage, lusinage, lestampage, la fonderie, etc. La technique de fonderie est le plus souvent utilise, car elle est non seulement conomique, mais : - Elle permet de produire des pices de formes complexes (difficilement ralisables par usinage ou par d'autres procds ). - La srie des pices est identique. - Lobtention de pices massives telles que btis, volants, etc.. Le moulage ou fonderie est un ensemble de procds qui permet de raliser des pices mtalliques brutes. Le moulage proprement dit, consiste a raliser des pices brutes par coule du mtal en fusion dans un moule en sable ou en mtal (reprsentant l'empreinte de la pice obtenir). Le mtal en se solidifiant, reproduit les contours et dimensions de l'empreinte du moule (fig. 200).

Dans la spcialisation de la fonderie, on distingue pratiquement les fonderies suivantes : a. La nature des mtaux et alliages : b. Fonderie de fonte Fonderie d'acier. Fonderie d'aluminium et ses alliages. Fonderie de cuivre. Bronzes, laitons, etc. Selon l'utilisation :

- Fonderie d'art. - Fonderie d'ornement (bijoux).

- Fonderie de mcanique industrielle. c. Selon le procd de moulage Moulage en sable (manuel ou mcanique). Moulage en carapaces. Moulage la cire perdue. Moulage en coquilles (moule permanent).

Dans ces procds, le moule peut-tre permanent ou non permanent (destructible). Le moule non permanent : est utilis qu'une seule fois, pour extraire la pice. il faut le dtruire, l'empreinte est obtenue par moulage du matriau constitutif autour d'un modle ralis en bois ou en mtal. Le moule permanent : peut servir un grand nombre de fois, il est ralis en plusieurs parties pour faciliter l'extraction de la pice. Il est utilis surtout lorsque la quantit de pices couler est importante. Le choix des procds de moulage en dpend du mtal couler. En gnral la temprature de fusion du mtal coul doit tre infrieure la temprature de fusion du matriau constituant le moule. Moulage Moulage En sable En coquille - Moulage en sable avec Moulage impossible sans ou sans noyau. dtriorer les coquilles. - Moulage en carapace : Aciers : procd Croning. 1200 1500C - Moulage la cire perdue Moulage en sable : Moulage en coquille : - Pour les grosses pices. - Pour les grandes sries. Cuivre et ses alliages : Exemples : - Avec ou sans pice Laiton : 940C - Cloches en bronze. (prisonnier) insre au - Hlices de bateaux. moulage Aluminium et ses alliages : - Par gravitation ou sous Alpax et Zamack : - Pour les petites sries. pression. Exemples : Environ 610C - Carter de bote de vitesses (alpax) - Corps de carburateur (zamack). Comme il a t sus-mentionn, le moulage est gnralement trs conomique, mais les caractristiques d'un alliage coul sont plus faible que celles du mme alliage forg Les dfauts de fonderie, frquents dans les pices moules, diminuent encore leur rsistance globale, certains de ces dfauts, dus aux gaz occlus ou la contraction du mtal au refroidissement, mais peuvent-tre vits par un trac judicieux des formes. 3.2. Moulage en sable Le moulage en sable consiste couler le mtal en fusion dans l'empreinte du moule Mtaux Et tempratures de fusion Fontes : 1100 1250C

en sable, ralise d'aprs un modle ayant la forme de la pice obtenir. Le moulage en sable est le procd le plus ancien et convient presque pour tous les mtaux et alliages de moulage. Il s'adapte bien aux petites sries de production et surtout pour les pices de grandes dimensions. Un moule simple est constitu de deux parties : la partie suprieure et la partie infrieure. La figure 201 reprsente un moule en sable avec les diffrentes parties essentielles. Le mtal en fusion est coul travers le trou du systme de coule, en traversant les canaux jusqu'au remplissage de l'empreinte. Aprs refroidissement et solidification, la pice est sortie pour subir les diffrentes oprations de finition. L'ensemble des oprations de moulage en sable est donn par le schma si-dessous :

(fig. 201) Dans le moulage en sable on distingue deux types de moulages : Le moulage manuel. Le moulage mcanique.

3.2.1. Moulage en sable manuel Le moulage en sable manuel est utilis surtout pour la fabrication des pices unitaires et des pices de grandes dimensions, qui ne peuvent pas tre ralises dans des machines de moulage. La figure 202 reprsente le matriel ncessaire pour le moulage en sable manuel : Modle et noyau. Chssis. Sable de moulage. Mtal liquide. Aiguille (pour la confection de trous d'air). Truelle ( pour rendre lisse la face de joint du moule). Pillette et fouloir (pour le compactage du sable). Spatule (pour rendre lisse les diffrentes surfaces du moule aprs dmoulage. Mandrin de coule (pour la confection du trou de coule). Marbre (sur lequel s'effectue la prparation du moule).

(fig. 202) 3.2.1.1. Le modle Le modle est une reprsentation sous forme d'une pice ou ensemble de pices de l'objet fabriquer et permettant la confection de l'empreinte du moule en sable. Il est excut en bois ou en mtal d'aprs le dessin de fabrication, c'est dire, le matriau utilis pour la confection du modle dpend essentiellement du procd de moulage (manuel ou mcanique). Un modle doit possder : Une bonne rsistance contre les contraintes mcaniques. Une bonne rsistance contre les contraintes chimiques (humidit, liant du sable, gaz etc.). Une bonne rsistance contre les contraintes thermiques (chauffement du modle dans les diffrents procds de moulage). Une prcision de la forme et des dimensions. Bas prix de revient.

Le bois reste depuis longtemps, la matire essentielle pour la confection des modles. Pour chaque type de bois, en trouve des proprits diffrentes. On utilise surtout des bois traits, sans fissures et secs (moins de 10 % d'humidit) pour prvenir leur dformation au cours du schage. La surface de travail doit tre lisse et rsistante l'usure. Pour excuter des pices en grandes srie, les modles sont mtalliques, ils sont usins, polis et monts sur plaques modles mtalliques. Ils sont conus partir de diffrents alliages tels que : Alliage d'aluminium. Alliage de magnsium. Alliage de zinc. Alliage de cuivre. Fontes et aciers.

Sur les surfaces des modles, sont appliqus des enduits destins amliorer leurs proprits de surface. La couche mince d'enduit ne doit pas avoir une influence sur la forme et les dimensions du modle. Les enduits mtalliques sont obtenus par galvanisation ou chromisation et non mtalliques par peinture. Lors de la ralisation du modle on doit tenir compte de : a. Lusinage : s'il y a lieu. Dans ce cas, la pice brute doit comporter des surpaisseurs qui seront enleves durant l'opration d'usinage. Donc les dimensions du modle doivent tre augmentes de 2 3 mm. Gnralement la grandeur de la surpaisseur d'usinage est choisie suivant un tableau spcial. Elle dpend essentiellement de la nature du mtal couler, des dimensions de la pice et de la position de ses surfaces pendant la coule. b. Le retrait : car lors du refroidissement, le mtal se contracte, le retrait est la valeur de cette contraction. Donc on majore les dimensions du modle de 1 % pour la fonte et de 2 % pour l'acier. c. La dpouille : les formes du modle doivent permettre son extraction du sable sans dgradation du moule. Dans ce but, on donne une certaine inclinaison aux parois du modle, c'est la dpouille (pente de 3 10%), comme le montre la figure 4.b. La dpouille est absolument ncessaire. La dpouille peut se faire en augmentation galit de la pice ou encore en diminuant les dimensions de la pice, si le rle de celle-ci n'est pas important. En gnral, le modle est souvent en plusieurs parties dmontables pour faciliter le dmoulage et permettre la sortie des parties en contre dpouille. Lorsqu'une partie du modle fait saillie sur le modle et une direction autre que celle gnrale du moulage, il est bien vident que l'on ne peut dmouler cette partie au mme temps que le modle sans arracher une portion du sable du moule. Pour viter cet inconvnient on fait cette partie du moule dmontable, au moment du dmoulage, le corps C (fig. 203) est dmoul dans la direction gnrale du dmoulage D, alors que la partie dmontable P, reste dans le moule, et elle est ensuite dmoule suivant la direction S dans la cavit du moule laiss par le corps C dmoul.

(fig. 203) Les modles peuvent tre aussi creux ou pleins. Les modles de petites dimensions sont massifs et au contraire ceux de grandes dimensions sont creux afin de diminuer le prix de revient, ainsi que leur poids. 3.2.1.2. Noyau et boite noyau

Pour obtenir le contour intrieur de la pice, on emploie les noyaux, qui sont placs dans le moule. Le moulage avec noyau s'impose lorsque les pices prsentent des videments qu'il serait difficile ou mme impossible d'obtenir par moulage au naturel. Le noyau est confectionn en sable auto-siccatif, dans un moule appel boite noyau. La boite en bois ou mtallique (fig. 204), et se compose de deux parties assembles par des groupes de reprage.

(fig. 204) Lorsque le sable est serr ce dernier prend la forme du moule. Le noyau est sorti de la boite sans dtrioration, ensuite il est sch (cuit) l'tuve pour lui donner une solidit lui permettant de rsister l'rosion du mtal en fusion et aux efforts de compression qu'il subit lors du refroidissement de la pice. Lincorporation de certaines rsines synthtiques au sable du noyau permet soit : Un moulage du noyau dans une boite mtallique chauffe modrment et dans laquelle le sable est inject. Le durcissement dure alors moins d'une minute. Un dispositif pneumatique port par la machine assure l'ouverture et la fermeture de la boite. Un moulage la main et un durcissement froid moins rapide, mais qui dispense de l'tuvage habituel (schage thermique ou durcissement chimique).

Les dimensions du noyau sont tablies comme celles du modle, en tenant compte des surpaisseurs d'usinage, du retrait et de la dpouille ventuellement. Pour la fabrication des pices en petites srie, on utilise les noyaux perdus, qui sont confectionns partir du sable siliceux et liant. Ces noyaux sont dtruits lors de l'extraction de la pice coule. Pour la fabrication de pices en grande srie, on utilise le plus souvent les noyaux en acier ou en fonte, afin d'viter leur collage avec la pice, ils sont peints avant la coule avec un noir rsistant la chaleur. Lors de l'extraction de la pice, ils ne sont pas dtruits et peuvent tre rutiliss. 3.2.1.3. Le sable de moulage Le sable de moulage doit tre infusible (rsister la temprature de coule du mtal), rsistant (rsister l'rosion du mtal liquide) et poreux (ne peut s'opposer au

passage des gaz produits au moment de la coule), et se compose en gnral : a. De sable quartzeux (86 96 %) pratiquement infusible en contact avec le mtal liquide. b. D'argile (bentonite) (3 10 %) qui lie les grains de silice entre eux et empche le moule de se dtriorer aprs enlvement du modle. Dans certains cas au lieu de l'argile, on utilise d'autres liants tels que huiles vgtales, verre soluble, dextrine, rsine, bitumes, lessive sulfurique etc. c. Le noir de fonderie, graphite pulvris ou noir vgtal (2 6%) (charbon de bois pulvris) qui brle en contact du mtal en fusion et donne ainsi au moule la porosit et la permabilit ncessaire l'vacuation des gaz (eau, vapeur d'eau, oxyde de carbone) qui seraient emprisonns dans l'empreinte. d. On incorpore de l'eau, des rsines furanniques accompagnes d'un catalyseur dans le proportion globale de 1,5 %. Les rsines provoquent le durcissement assez rapide du moule la temprature ambiante. On distingue les sables : De contact qui adhrent la surface du modle et se trouve en contact avec le mtal en fusion. De remplissage, (vieux sable), utilis pour combler tout le volume du chssis. Unique, utilis dans les fonderies mcanises o lon a recours au sablage mcanique. On emploie le sable unique pour remplir tout le volume du chssis. Sa cohsion, sa permabilit et rfractairit sont leves.

Les compositions et diffrentes proprits des diffrents types de sables de moulage sont reprsentes dans le tableau ci-dessous. Moulage de l'acier : Les sables utiliss pour le moulage de l'acier doivent tre plus rfractaires et ne contiennent pas de charbon. Pour les sables, au lieu de l'argile, on utilise la bentonite. Afin d'augmenter la rfractairit du sable de contact, on introduit dans le dernier un quartz pulvris.

Moulage des aciers non ferreux :

3.2.1.4. Sable noyaux La composition des sables de moulage et de noyaux est trs diverse et dpend de la nature du mtal, de l'paisseur des parois de la pice, de sa masse, de la forme etc. Les sables noyaux doivent tre plus compressibles, rfractaires et permables que les sables de moulage car autour du noyau se trouve le mtal liquide, c'est pourquoi pour le noyautage, on utilise des matriaux plus rfractaires la proportion en sable quartzeux est leve). Donc l'lment de base d'un noyau est le sable siliceux avec addition des agglutinants et agglomrants. L'argile naturel reprsente un type d'agglutinant et peut devenir plastique en prsence de l'eau, son rle est de souder entre eux les grains de silice. L'agglomrant est destin donner une rsistance aprs cuisson. Les diffrents types dagglomrants utiliss en fonderie sont la dextrine, lhuile lin, l'huile cuite, produit de ptrole distill et la lessive sulfurique. Ces deux types de liants sont introduits en quantit de 1 5 % pour augmenter les proprits du sable et cela grce la formation d'une pellicule dure autour des grains du sable pendant le schage. Pour la fabrication des pices in alliages non ferreux, on utilise du sable argileux et pour les alliages base de magnsium, on ajoute 0,5 1 % de soufre jusqu' 0,5 % d'acide borique pour viter l'action nocive de l'oxygne. Dans le cas des sables spciaux tels que le sable au silicate de soude, le sable soumis l'action du gaz carbonique (CO2), ils durcissent instantanment. Ces sables contiennent 95 97 % de sable quartzeux, 3 5 % d'argile, 5 7 % de verre soluble ou de sable autodurcissable, qui assure son durcissement pendant 3 5 min. Pour cela, on doit introduire dans le sable 5 % de verre soluble et 2 3 % de laitier contenant du Cr2O3.

3.2.1.5. Le chssis Cest un cadre rigide fabriqu en fonte, en acier ou en aluminium parfois en bois, sans fond, destin contenir et soutenir le sable constituant le moule. Un chssis complet comprend au moins deux parties (fig. 205). Partie suprieure ou chssis de dessus. Partie infrieure ou chssis de dessous.

(fig. 205) Les chssis sont nervurs intrieurement et dans le cas chant, quand les conditions de moulage l'exigent, on ajoute une partie intermdiaire appele chape (partie du moule intercale entre le dessous et le dessus). Les chssis portent des oreilles perces permettant un reprage prcis a l'aide de broches ou de goujons. On trouve galement sur les cadres, des poignes de manuvres et de pattes de crampons servant placer des serre-joints ou des triers destins empcher la partie du moule de s'craser sous la pression du mtal liquide lors de la coule (dans le cas des chssis en bois). On appelle motte. le modle dont on a enlev le chssis, avant coule pour lutiliser de nouveau. 3.2.1.6. Les corps de refroidissement Les corps de refroidissement forment une certaine partie la surface de la pice coule et sont destins absorber rapidement la chaleur du mtal coul. Ils sont introduits dans le moule aux endroits favorisants les retassures (fig. 206). L'paisseur du corps de refroidissement est d'environ 0,7 fois l'paisseur de la paroi de la pice.

(fig. 206) 3.3. Opration d'excution manuelle d'un moule en sable Soit excuter le moule de la pice reprsente par son dessin de dfinition dont le modle est reprsent par la figure 207. L'excution manuelle d'un moule en sable comprend les oprations suivantes : a. Confection de la partie infrieure du moule : La partie II du modle est place sur un marbre sur lequel se trouve le chssis infrieur. Le sable de moulage neuf est tamis sur la face du joint, autour et au dessus du modle. Remplir progressivement le chssis de sable vieux tout en serrant au fouloir et la pilette. Le chssis est retourn pour que la face de joint soit lisser la truelle, ensuite elle est saupoudrer avec du sable blanc sec, exempt d'argile. Ensuite enfoncer lgrement le mandrin de coule et le mandrin d'vent

6. Coul du mtal

(fig. 207) b. Confection de la partie suprieure du moule : Engougonner le chssis de dessus.

Placer la partie I du modle. Tamiser du sable de moulage neuf, puis enfin de sable vieux et serrer. A l'aide de l'aiguille piquer les trous d'air qui faciliteront l'vacuation des gaz.

c. Dmoulage du modle et du mandrin : Enlever le mandrin de coule et d'vent. Sparer les deux chssis pou que le sable blanc saupoudr sur la face des joints empche d'adhrer l'un l'autre. Sortir le modle aprs l'avoir branl doucement en utilisant un tire fond qui facilitera la prise du modle. Excuter et lisser la spatule, le basin de coule (masselotte) dans le dessus du chssis et la canal de coule dans le dessous du chssis. Lisser lgrement l'empreinte et le saupoudrer de noir de fonderie qui donnera la pice des faces bien lisses

d. Remoulage : Il s'agit de la prparation du moule dj excut en vue de la coule du mtal : Pose du noyau s'il y a lieu, on donne au noyau un appui par sa partie ou ses parties hautes, car dfaut, lors de la coule, il serait soulev par la pousse du mtal liquide (principe d'Archimde). Pose du chssis de dessus sur le chssis de dessous en vrifiant leur position relative et leur contact. Le moule est pos sur un lit de sable. Placer sur le chssis suprieur des poids afin d'viter son soulvement lors de la coule du mtal qui forme une certaine pression.

e. Coule du mtal : On peut utiliser le moule tel qu'il vient d'tre ralis et dans ce cas le moulage est dit moulage vert (en raison de l'humidit du sable, des surfaces externes des pices, surtout pour la fonte, sont durcies aprs refroidissement, ce qui peut provoquer la dtrioration rapide des outils de coupe. Pour viter ce durcissement superficiel, on pratique le moulage tuv. Aprs avoir badigeonn les parois de l'empreinte avec de la poudre noir de fonderie, pour les rendre moins friables, on sche les moules en tuve. Cette pratique prend beaucoup de temps et ncessite des installations trs coteuses. Ce mode de moulage et vit actuellement par lemploi de sables contenants des rsines, dont le durcissement froid se prte au moulage vert dans de trs bonnes conditions. Le mtal liquide, destin remplir l'empreinte du moule, est obtenu aprs fusion dans le cubilot ou dans des fours de fusion, il est recueilli dans une poche de coule, reprsentant un rcipient en tle d'acier garnie intrieurement d'un revtement rfractaire pralablement chauff. La poche de coule est transporte et manuvre la main ou mcaniquement, cela dpend de la capacit de cette dernire.

(fig. 208) Afin d'viter les fuites du mtal qui se produisent dans le plan de joint du moule cause de la pousse verticale du mtal arrivant dans l'empreinte, on charge le chssis avec des poids (fonte en gueuse par exemple) ou on relie les deux chssis par des goujons. Le mtal liquide est vers par le trou de coule jusqu' remplissage complet. Lorsque la quantit de mtal couler est relativement importante ou lorsque la pice reprsente des parties hautes, on ajoute des masselottes (vent), dont le volume disponible pour effet de nourrir l'empreinte, donc ce sont des rserves de mtal en fusion qui facilitent le bon remplissage de l'empreinte. Lors de la coule, le mtal liquide pntre dans l'empreinte du moule travers le systme de coule. En gnral un systme de coule (fig. 209), se compose de :

(fig. 209) Entonnoir de coule : destin recevoir et couler le mtal liquide provenant de la poche de coule vers le canal de descente. Canal de descente : c'est un canal vertical, destin conduire le mtal liquide vers les autres lments du systme de coule Canal transversal : c'est un canal horizontal ayant, en plus du rle de la conduite du mtal, un autre rle qui est la retenue des particules de la scorie et les autres impurets non mtalliques. Canal d'arrive : il conduit le mtal liquide directement dans l'empreinte du moule.

Le plus souvent l'entonnoir de coule, le canal de descente et le canal transversal se trouvent dans la partie suprieure du moule (chssis suprieur). Les systmes de coule peuvent tre 2, 3 ou 4 lments. f. Dcochage : On commence le dcochage de la pice, seulement lorsque la temprature est assez basse, c'est dire, lorsque la pice est totalement solidifie. Le systme de coule et, ventuellement la masselotte, sont spars de la pice l'aide d'un marteau sans dtrioration de cette dernire (fig. 210).

(fig. 210) g. Dessablage : L'opration de dessablage est ncessaire, afin de dbarrasser la pice du sable qui adhre ses surfaces. Au contact du sable froid, le mtal se refroidit rapidement et sa surface extrieure est enrobe de grains de sable, on procde le plus souvent par dcalaminage par sable (choc au sable siliceux bien sec) ou grenaillage par acier projet au moyen d'un jet d'air comprim. Le sable provenant du dcochage et du dessablage est tamis, rgnr ensuite rutilis. h. Ebarbage : L'barbage consiste liminer le talon de coule, les bavures aux joints, les picots de trous de coule et les rugosits, on l'excute le plus souvent la meule. i. Contrle et traitement thermique : s'il y a lieu j. Usinage, finition et perage : s'il y a lieu. 3.4. Diffrents types de moules Les moules peuvent tre confectionnes en une, deux ou plusieurs parties. a. Moule un lment : Ce type de moule se compose d'une seule partie et il est rarement utilis. L'empreinte reste ouverte la partie suprieure, ou elle peut tre ferme par un noyau, (fig. 211).

(fig. 211) b. Moule deux lments : La plupart des moules en fonderie se compose de deux parties, le chssis suprieur et le chssis infrieur. Dans ce cas la plus grande surface des modles doit se situer dans le plan de joint des chssis, (fig. 212).

(fig. 212) c. Moule plusieurs lments : Dans ce cas le moule est constitu de trois ou plusieurs lments Le chssis intercale entre le chssis suprieur et infrieur est appel chape. Pour ce type de moule. le modle doit avoir deux plans de joints, (fig. 213).

(fig.213) Le rendement du moulage en sable manuel est trs bas et ne peut tre utilis que pour une production du type grande srie. Le plus souvent, on a recours au moulage la machine ou aux procds spciaux tels que moulage en coquille sous pression, centrifuge, en carapace ou en cire perdue et autres.

Vous aimerez peut-être aussi

- Travaux Pratique N°1 de Chimie: Compte Rendu de Section: Groupe: Nom BinômeDocument6 pagesTravaux Pratique N°1 de Chimie: Compte Rendu de Section: Groupe: Nom BinômeCBH.86% (22)

- Essai JominyDocument20 pagesEssai JominyRoth DanielPas encore d'évaluation

- TD MP 1 Moulage BielletteDocument2 pagesTD MP 1 Moulage Biellettekhaled rouabehPas encore d'évaluation

- Cours ForgeageDocument4 pagesCours Forgeageimene100% (2)

- Extrusion Filage EtirageDocument4 pagesExtrusion Filage EtirageZantar Abdelhaq100% (1)

- MoulageDocument39 pagesMoulageIyed Bargou50% (2)

- Calcul EstampageDocument16 pagesCalcul Estampageyasser50% (2)

- Initiation À La Fonderie 1ère AnnéeDocument23 pagesInitiation À La Fonderie 1ère Annéeyouness100% (2)

- Chapitre 3 - ForgeageDocument33 pagesChapitre 3 - ForgeageTouhemi Ben Sadok100% (1)

- 1 TD1 Moulage en SableDocument1 page1 TD1 Moulage en Sablenahim100% (1)

- Cours ForgeageDocument4 pagesCours ForgeagemedPas encore d'évaluation

- BENSLIMANE Naziha PDFDocument58 pagesBENSLIMANE Naziha PDFSoussou PerlaPas encore d'évaluation

- 02 MoulageDocument32 pages02 MoulageattouPas encore d'évaluation

- Moulage PDFDocument53 pagesMoulage PDFhafid100% (4)

- Le Moulage en Sable PDFDocument4 pagesLe Moulage en Sable PDFdellmika100% (13)

- 1 MoulageDocument25 pages1 MoulageHamza Rouihem100% (1)

- 1-Procédés de MoulageDocument119 pages1-Procédés de MoulageimenePas encore d'évaluation

- Moulage SableDocument6 pagesMoulage SableWalid ChadouliPas encore d'évaluation

- Fonderie PDFDocument7 pagesFonderie PDFmattuiffPas encore d'évaluation

- Le Moulage en CarapaceDocument2 pagesLe Moulage en CarapaceAhmed Ben Romdhan100% (2)

- Chap4 PliageDocument34 pagesChap4 Pliageisraalaya167Pas encore d'évaluation

- Principe Du ForgeageDocument22 pagesPrincipe Du ForgeageHamada HamadaPas encore d'évaluation

- Fabrication Mécanique L2Document9 pagesFabrication Mécanique L2Mathilde MimiPas encore d'évaluation

- 40 DS Moulage 2016 2017Document4 pages40 DS Moulage 2016 2017Chokri Atef67% (3)

- Tournage ConiqueDocument4 pagesTournage ConiqueKouki Nizar100% (1)

- TD Tournage Niveau 3Document2 pagesTD Tournage Niveau 3Iheb KahouachPas encore d'évaluation

- TD - MoulageDocument15 pagesTD - MoulageStef Tfh100% (2)

- TD 1 Dim Outil PresseDocument6 pagesTD 1 Dim Outil Pressetout_tout100% (1)

- Percage 2Document4 pagesPercage 2Khaled MessiPas encore d'évaluation

- Avant Projet 'Etude FabricationDocument5 pagesAvant Projet 'Etude Fabricationp bwPas encore d'évaluation

- 1 Cours Pliage Emboutissage PDFDocument8 pages1 Cours Pliage Emboutissage PDFone0% (1)

- 34 06 Outils de Coupe en Tournage PDFDocument3 pages34 06 Outils de Coupe en Tournage PDFAyoub Otasse100% (2)

- MoulageDocument7 pagesMoulagebiziz100% (2)

- Exercice MoulageDocument1 pageExercice MoulageMahrez Zaafouri86% (7)

- Les Définitions Des Principales Opérations de TournageDocument9 pagesLes Définitions Des Principales Opérations de TournageAbderrazak MiassarPas encore d'évaluation

- Chapitre 3 Fin Procèdes D'obtention Des Pièces Par Enlèvement de MatièreDocument76 pagesChapitre 3 Fin Procèdes D'obtention Des Pièces Par Enlèvement de MatièreIkram DahmaniPas encore d'évaluation

- ++TD #3 - Usure Des Outils de CoupeDocument2 pages++TD #3 - Usure Des Outils de CoupeRayen Ab100% (1)

- TD - Forge-2017 2018Document4 pagesTD - Forge-2017 2018Awatif BePas encore d'évaluation

- Fonderie Cours Trace Des Bruts Et Conception Du MouleDocument20 pagesFonderie Cours Trace Des Bruts Et Conception Du MouleEdgard Varela EspinozaPas encore d'évaluation

- Usinage Par Enlèvement de MatièreDocument11 pagesUsinage Par Enlèvement de MatièreMou Hamoudi100% (2)

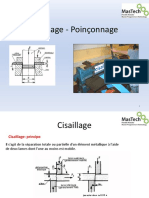

- 4 Cisalliage PoinconnageDocument19 pages4 Cisalliage PoinconnageHamza RouihemPas encore d'évaluation

- Partie 4 - Mise en Forme Par Déformation Plastique PDFDocument46 pagesPartie 4 - Mise en Forme Par Déformation Plastique PDFamal100% (1)

- Moulage en Sable ManuelDocument9 pagesMoulage en Sable ManuelkadirikakaPas encore d'évaluation

- Moulage en SableDocument35 pagesMoulage en Sableamine jerbouyPas encore d'évaluation

- Isostatisme Exercice PDFDocument4 pagesIsostatisme Exercice PDFtagne simo rodrigue100% (1)

- Exercice Conditions de Coupe en Tournage ProfDocument8 pagesExercice Conditions de Coupe en Tournage ProfSebastien Moulinié75% (4)

- Fraisage Conventionnel Avec Plateau Diviseur PDFDocument6 pagesFraisage Conventionnel Avec Plateau Diviseur PDFLibrairePas encore d'évaluation

- Cours 02 Procedes de Moulage Des Metaux FonderieDocument88 pagesCours 02 Procedes de Moulage Des Metaux Fonderiebeey2001Pas encore d'évaluation

- Manipulation 5 Trempabilité Des AciersDocument6 pagesManipulation 5 Trempabilité Des Aciershidouriabdelmoumen9802100% (1)

- Procédés de fonderie-II-Moule - PermanentDocument47 pagesProcédés de fonderie-II-Moule - PermanentHicham BaghdadiPas encore d'évaluation

- 2-Usinage FraisageDocument127 pages2-Usinage Fraisagesami100% (1)

- TD 4 - Fraisage & PerçageDocument1 pageTD 4 - Fraisage & PerçageLarbi GueraichePas encore d'évaluation

- 2 EmboutissageDocument33 pages2 EmboutissageHamza RouihemPas encore d'évaluation

- Simulation des vibrations mécaniques, 2e édition: par Matlab, Simulink et AnsysD'EverandSimulation des vibrations mécaniques, 2e édition: par Matlab, Simulink et AnsysPas encore d'évaluation

- Fusion 360 | étape par étape: Conception CAO, Simulation FEM & FAO pour les débutants.D'EverandFusion 360 | étape par étape: Conception CAO, Simulation FEM & FAO pour les débutants.Pas encore d'évaluation

- Moulage Et Soudage - 1 - PDFDocument132 pagesMoulage Et Soudage - 1 - PDFdellmika100% (2)

- Cours TF-2Document16 pagesCours TF-25rvknwg82qPas encore d'évaluation

- Le Moulage en Sable - 22Document11 pagesLe Moulage en Sable - 22simo ockPas encore d'évaluation

- Chap 2 Coursmoulage 3080713450383811970Document6 pagesChap 2 Coursmoulage 3080713450383811970Nabil Jlassi100% (1)

- Chapitre II Moulage Forgeage EstampageDocument12 pagesChapitre II Moulage Forgeage EstampageBreathe 4 footballPas encore d'évaluation

- MoulageDocument11 pagesMoulageMohamed Cheikh100% (2)

- MP CHIMIE CCP 1 2008.enonceDocument5 pagesMP CHIMIE CCP 1 2008.enonceyassine91Pas encore d'évaluation

- 12-TP Destop PH MetrieDocument4 pages12-TP Destop PH MetriesoufianePas encore d'évaluation

- Reconditionnement Galvanisation A ChaudDocument2 pagesReconditionnement Galvanisation A ChaudCarlos Nombela PalaciosPas encore d'évaluation

- Espace Confiné: Mustapha Stambouli University of Mascara Faculté de Science de La Nature Et de La Vie Département de QPSADocument22 pagesEspace Confiné: Mustapha Stambouli University of Mascara Faculté de Science de La Nature Et de La Vie Département de QPSABenfreha SidaliPas encore d'évaluation

- ChimieDocument2 pagesChimieyoutamarie7Pas encore d'évaluation

- Chimie en PremièreDocument71 pagesChimie en PremièreCecile Spykiline100% (4)

- 2012 Antilles Exo1 Correction EtamageCu 7ptsDocument2 pages2012 Antilles Exo1 Correction EtamageCu 7ptsilinre moPas encore d'évaluation

- Manuel Opératoire Zone 28Document45 pagesManuel Opératoire Zone 28Mohamed OuichaouiPas encore d'évaluation

- Rapport Genié Des Procédes PDFDocument39 pagesRapport Genié Des Procédes PDFabdeljalil mansouri100% (1)

- Chap 2 Cours Complet EleveDocument3 pagesChap 2 Cours Complet EleveRblhPas encore d'évaluation

- Bac Blanc Série D Avril 2023Document4 pagesBac Blanc Série D Avril 2023gracemboa5Pas encore d'évaluation

- Gc389nc389ralitc389s Sur Les Solutions AqueusesDocument2 pagesGc389nc389ralitc389s Sur Les Solutions AqueusesabounouraleinPas encore d'évaluation

- Memoire Bensmaine 2022PDF3Document59 pagesMemoire Bensmaine 2022PDF3Mourad LovelPas encore d'évaluation

- Magister Veterinaire Bouzidi Said-12.06.2017 PDFDocument135 pagesMagister Veterinaire Bouzidi Said-12.06.2017 PDFAyoub BanaouiPas encore d'évaluation

- Conclusion GénéraleDocument2 pagesConclusion GénéraleIkhlas Khettache100% (1)

- DBO5Document12 pagesDBO5Ma RiemPas encore d'évaluation

- Chapitre 01 - Chimie 1DDocument2 pagesChapitre 01 - Chimie 1DAmed SoumahoroPas encore d'évaluation

- 2020 Etude Caractérisations de La Production Du Lessence Sans PlombDocument101 pages2020 Etude Caractérisations de La Production Du Lessence Sans PlombMohammed SahnounePas encore d'évaluation

- Analyse Et Conception en Minéralurgie de Minerai de FeldspathDocument20 pagesAnalyse Et Conception en Minéralurgie de Minerai de FeldspathRayane SayehPas encore d'évaluation

- DS N°1 Physique - Chimie: Détaillés Et Le Nombre de Chiffres Significatifs RespectéDocument2 pagesDS N°1 Physique - Chimie: Détaillés Et Le Nombre de Chiffres Significatifs Respectésuhayb kifouchePas encore d'évaluation

- Diagrammes Potentiel-Ph Diagrammes Potentiel-Ph: ExercicesDocument12 pagesDiagrammes Potentiel-Ph Diagrammes Potentiel-Ph: Exercicescours importantPas encore d'évaluation

- Serie de RevisionDocument3 pagesSerie de Revisionacademie archimedePas encore d'évaluation

- Les Normes Sur Les Constituants Du BétonDocument107 pagesLes Normes Sur Les Constituants Du BétonElMahdiPas encore d'évaluation

- 2017 05 - Guide Liquides Inflammables - VF PDFDocument85 pages2017 05 - Guide Liquides Inflammables - VF PDFJUAN ANTONIO MARTINEZ MONTEJANOPas encore d'évaluation

- CorrigéDocument3 pagesCorrigéSi smailPas encore d'évaluation

- Série Extraction, Sythèse Des Espèces ChimiquesDocument3 pagesSérie Extraction, Sythèse Des Espèces Chimiqueszohraouami8Pas encore d'évaluation