Académique Documents

Professionnel Documents

Culture Documents

Otpornost Betona Na Pozar

Transféré par

nenadstudentTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Otpornost Betona Na Pozar

Transféré par

nenadstudentDroits d'auteur :

Formats disponibles

UDK 666.94.002.2:699.81 Primljeno 15. 7. 2008.

Utjecaj tipa cementa i agregata na

požarnu otpornost mikrobetona

Ivanka Netinger, Dubravka Bjegović, Ivana Kesegić

Ključne riječi I. Netinger, D. Bjegović, I. Kesegić Pregledni rad

mikrobeton, visoke Utjecaj tipa cementa i agregata na požarnu otpornost mikrobetona

temperature,

tip cement, U radu je prikazana mogućnost poboljšanja požarne otpornosti betona odabirom tipa cementa i

zgura, drobljena agregata koji su manje podložni djelovanju visokih temperatura. U tu svrhu provedena su prethodna

opeka/drobljeni crijep, ispitivanja utjecaja visokih temperatura na dva različita tipa cementa. Uspoređena su mehanička

riječni agregat svojstva preostala nakon požara (tlačna i vlačna čvrstoća) mikrobetona sa zgurama domaćeg područja

i drobljenom opekom/crijepom kao agregatom sa istim svojstvima mikrobetona sa riječnim agregatom.

Key words I. Netinger, D. Bjegović, I. Kesegić Subject review

microconcrete, Influence of cement and aggregate type on fire resistance of microconcrete

high temperatures,

cement type, The possibility of improving fire resistance of concrete by selecting the cement and aggregate types that

slag, are less susceptible to high temperature degradation is presented in the paper. To this purpose, a

crushed brick/crushed tile, preliminary testing campaign was conducted to determine the impact of high temperature on two

river aggregate different cement types. After exposure to fire, the residual mechanical properties (compressive and

tensile strength) of microconcrete containing slag of domestic origin and crushed brick/tile as

aggregate, and microconcrete containing river aggregate, were compared.

Mots clés I. Netinger, D. Bjegović, I. Kesegić Ouvrage de syntèse

micro béton, L'influence du type de ciment et d'agrégat sur la résistance au feu du micro béton

températures élevées,

type de ciment, La possibilité d'améliorer la résistance au feu du béton, en choisissant les types de ciment et d'agrégat

scorie, les moins susceptibles à l'action des températures élevées, est présentée dans l'ouvrage. A cet effet, les

brique concassée/tuile essai préliminaires ont été faits afin de déterminer l'influence des températures élevées aux deux types

concassée, de ciments différents. Après l'exposition au feu, les propriétés résiduelles mécaniques (résistance à la

agrégat roulé compression/traction) du micro béton contenant la scorie d'origine domestique et les briques/tuiles

concassées comme agrégat, et du micro béton contenant l'agrégat roulé, ont été comparées.

Ключевые слова И. Нетингер, Д. Бегович, И. Кесегич Обзорная работа

микробетон, Влияние типа цемента и агрегата на пожароустойчивость микробетона

высокие температуры,

В работе показана возможность улучшения пожароустойчивости бетона на основании выбора

тип цемента,

типа цемента и агрегата, менее подвергаемых действию высоких температур. С той целью

дробленый кирпич,

проведены предварительные испытания влияния высоких температур на два различных типа

дробленная черепица,

цемента. Сравнивались механические свойства, сохранившиеся после пожара (прочность на

речной агрегат

давление и растяжение) микробетона со шлаками дoмашной территории и дроблённым

кирпичём/дроблённой черепицей как агрегатом с теми же самыми свойствами микробетона с

речным агрегатом.

Schlüsselworte I. Netinger, D. Bjegović, I. Kesegić Übersichtsarbeit

Mikrobeton, Einfluss des Typs des Zements und des Zuschlags auf die Feuerbeständigkeit des Mikrobetons

hohe Temperaturen,

Zementtyp, Im Artikel ist die Möglichkeit dargestellt die Feuerbeständigkeit des Betons zu verbessern durch

Schlacke, Auswahl der Typen von Zement und Zuschlag die von der Wirkung hoher Temperaturen weniger

gebrochener Ziegel, beeinflusst werden. Mit diesem Ziel durchführte man vorhergehende Untersuchungen des Einflusses

Kieszuschlag hoher Temperaturen auf zwei Zementtypen. Man verglich die überbliebenen mechanischen

Eigenschaften die nach dem Brand (Druck- und Zugfestigkeit) eines Mikrobetons mit Schlacken aus

dem einheimischen Gebiet und gebrochenem Ziegel als Zuschlag mit den gleichen Eigenschaften des

Mikrobetons mit Kieszuschlag.

Autori: Mr. sc. Ivanka Netinger, Građevinski fakultet Osijek; prof. dr. sc. Dubravka Bjegović, Građevinski

fakultet Zagreb, Ivana Kesegić, dipl. ing. građ., Građevinski fakultet Osijek

GRAĐEVINAR 60 (2008) 9, 779-786 779

Požarna otpornost mikrobetona I. Netinger i drugi

1 Uvod Eksperimentalni dio ovog rada uspoređuje ponašanje

dvaju komercijalno dostupnih cemenata s ovog područja

Rezultati studija provedenih u svijetu pokazali su da učinak

koji bi sukladno ovdje navedenom trebali pokazivati bo-

požara na konstrukciju ovisi o vrsti materijala od kojeg

lju požarnu otpornost u odnosu na čisti portlandski cement.

je konstrukcija izvedena i da beton pokazuje vrlo dobro

Promatran je utjecaj visokih temperatura na mehanička

ponašanje pri povišenim temperaturama. Međutim iako

svojstva mikrobetona sa CEM II /B-M (P-S) 32,5R i

se radi o materijalu dobre požarne otpornosti, ne znači

CAC 75.

da požar i povišene temperature ne utječu na svojstva

betona. Promjena boje, tlačne čvrstoće, modula elastič- 3 Požarna otpornost agregata u betonu

nosti, gustoće betona te izgledu njegove površine (ljuš-

tenje) svojstva su na koje utjecaj visoke temperature os- Glavni doprinos termalnim svojstvima i koeficijentu is-

tavlja traga. Prema najnovijim istraživanjima, primjenom tezanja betona ipak daje agregat. Osim što zauzima 60-

«pametnih betona» mogu se postići učinkovite mjere 80 % volumena betona, agregat umanjuje skupljanje i

koje reduciraju vjerojatnost pojave ljuštenja betona u puzanje cementne paste u betonu. Kada je riječ o požar-

armiranobetonskim elementima, štiteći ujedno i čelik noj otpornosti betona, tip agregata često se zanemaruje.

(armaturni i prednapeti) u elementu od dostizanja njemu Sukladno dosadašnjim istraživanjima, drobljena prepe-

kritične temperature. U ovom radu se upućuje na moguć- čena opeka i korund u samom su vrhu što se tiče stabil-

nost poboljšanja požarne otpornosti betona isključivo nosti pri izloženosti visokim temperaturama. U opadaju-

odabirom tipa cementa i agregata manje podložnih dje- ćem nizu slijede ih ekspandirana zgura, škriljac, ekspan-

lovanju visokih temperatura. dirane gline, granit i bazalt, vapnenački agregati, silicij-

ski agregati te kvarc [1]. [3], [4].

2 Ponašanje cementa zbog izloženosti visokim Uobičajeno uporabljeni agregati u betonu na našim su

temperaturama područjima oni iz prirodnih izvora – riječni agregati i

dolomit. Kvarc (SiO2) prisutan u silicijskim agregatima

Zbog podložnosti brojnim fizikalno-kemijskim transfor- i pijesku podložan je brojnim fizikalnim promjenama

macijama poradi visokih temperatura, cementna je pasta pri povišenim temperaturama. Najpoznatija je od tih

vrlo nestabilna komponenta betona. Smatra se da unutar promjena povratna endotermička kristalna α-β trans-

temperatura od 4-80 °C produkti hidratacije običnoga formacija kvarca koja nastaje pri 575 °C, uz pridruženu

portlandskog cementa ostaju kemijski nepromijenjeni. joj naglu obujamsku ekspanziju od 5,7 %. Karbonatni

Stoga se promjene svojstava cementne paste u navede- agregati kao što je dolomit stabilni su do 700 °C kada se

nom rasponu temperatura pridružuju fizikalnim promje- kalcijev karbonat (CaCO3) počinje razlagati na kalcijev

nama (promjene u Van der Waalsovim kohezivnim sila- oksid (CaO) i ugljikov dioksid (CO2) [1].

ma, promjene u poroznosti, pojava mrežastih pukotina)

ili ubrzanoj hidrataciji cementa. Iznad temperature od U eksperimentalnom dijelu rada koji se odnosi na utje-

caj visokih temperatura na tip agregata u betonu, slijedi-

80 °C ponašanje cementne paste u dijelu elementa koja

la je pretpostavka da materijali nastali pri visokim tem-

ima mogućnost evaporacije vode tijekom izloženosti

peraturama koji su iskoristivi kao agregat čine beton

požaru (površinski sloj betona u elementu) razlikovat će

otpornijim na visoke temperature. Naglasak je stavljen

se od ponašanja cementne paste koji zadržava vlagu pod

na mogućnost primjene zgure kao agregata u betonu,

hidrotermalnim uvjetima (unutarnji sloj betona u elemen-

čime bi se osim doprinosa požarnom inženjerstvu dao

tu). Promjene svojstava cementne paste iz površinskog

doprinos i zbrinjavanju tog otpadnog materijala s područja

sloja betonskog elementa uglavnom će biti uvjetovane

Republike Hrvatske. Osim zgure rad upućuje i na moguć-

temperaturom, dok će ponašanje cementne paste u unu-

nost primjene loma opekarske industrije (drobljene ope-

tarnjem sloju betona ovisiti o C/S omjeru - manji C/S

ke i drobljenog crijepa) kao agregata koji poboljšava

omjer osigurava bolje ponašanje zbog izloženosti viso-

požarnu otpornost betona.

kim temperaturama. Sukladno literaturi, mineralnim

dodacima kao što su zgura ili leteći pepeo umanjuje se 3.1 Zgura

C/S omjer u cementoj pasti, čime se i osigurava njezina Zgura je otpadni proizvod nastao pri pročišćavanju me-

povećana požarna otpornost. Zamjenom dijela cementa tala, njegovu lijevanju i legiranju. Prema vrsti metala pri

silikatnom prašinom također je moguće poboljšati otpor- čijoj je preradi dobivena, zgure mogu biti: zgure oboje-

nost cemente paste na požarno djelovanje [1], [2]. Osim ne metalurgije i zgure crne metalurgije. Ovisno o načinu

dodataka cementu, literatura navodi i mogućnost utjeca- hlađenja i očvršćivanja rastopljene mase (one iz prerade

nja na požarnu otpornost cementa u fazi njegove proiz- obojenih i crnog metala) razlikujemo nekoliko osnovnih

vodnje. Izrada portlandskoga cementa bez dodatka gipsa vrsta zgura: kristaliziranu zguru (dobiva se lijevanjem u

jedna je od takvih mjera [2]. korita te ostavljanjem pod uvjetima okoline na hlađenju),

780 GRAĐEVINAR 60 (2008) 9, 779-786

I. Netinger i drugi Požarna otpornost mikrobetona

granuliranu zguru (dobivenu hlađenjem s pomoću mlaza više pridonijelo zbrinjavanju tog otpadnog materijala

vode ili zraka do staklastog stanja, uz malu ili nikakvu nego pri primjeni zgure kao dodatka cementu. Dodatno,

kristalizaciju) i ekspandiranu zguru (dobivenu hlađenjem osim povećanom otpornošću betona na visoke tempera-

rastaljene mase kontroliranom količinom vode, zraka ili ture [11], [12] primjenom zgure kao agregata pridonije-

pjene). lo bi se i smanjenju eksploatacije agregata iz prirodnih

S obzirom da i do 88 % [5] ukupne prerade metala otpa- izvora te tako pridonijelo očuvanju okoliša.

da na preradu željeza i čelika, glavni problem pri zbrinja- 3.2 Lom iz opekarske industrije

vanju zgura čini upravo zgura crne metalurgije (visoko-

pećna i čeličanska zgura). U svijetu se bilježi uporaba Lom iz opekarske industrije zajednički je naziv za otpadni

zgura iz visokih peći kao poboljšivača tla, kao zamjena materijal nastao oštećenjem zidnih elemenata i glinenog

dijela cementa i kao materijal za stabilizaciju tla. Čeličan- crijepa nakon završne faze njihove proizvodnje. S obzi-

ska se zgura rabi kao agregat za oblaganje pokosa rijeka, rom da zgotovljene opekarske proizvode s oštećenjem

nasipavanje erodiranih korita rijeka i kao agregat u as- izvan granica tolerancije nije moguće plasirati na tržište,

faltnim mješavinama. Upotreba zgure kao agregata u oni se u krugu tvornica usitnjavaju. Svoju primjenu lom

betonu još nije dovoljno proučena. Budući da je većina iz opekarske industrije nalazi kao materijal za nasipava-

zgura hlađena na zraku te čini čvrstu stijensku masu, za nje donjih i gornjih slojeva športskih terena. Svjetska

potrebe agregata takva masa zahtijeva konvencionalno istraživanja pokazuju mogućnost iskorištavanja droblje-

drobljenje i prosijavanje da bi se zadovoljili zahtjevi za nih opekarskih proizvoda kao agregata u betonu, čime

granulacijom. Ovako nastao agregat ima dobre mehaničke bi se znatno pridonijelo rješavanju problema zbrinjava-

karakteristike, zdravog je zrna, dobre otpornosti na ab- nja ove vrste otpada te očuvanju prirodnih izvora. Beton

raziju, velike tvrdoće, izražene otpornosti na cikluse pripremljen s takvim agregatom svrstava se u skupinu

zamrzavanja/odmrzavanja [6], [7], [8] pa bi u betonu laganih betona. Koeficijent toplinske provodljivosti tak-

mogao poslužiti kao zamjena redovito upotrebljavanom vih betona kreće se u granicama 0,5-0,75 W/mK, dok

agregatu iz prirodnih izvora. kod betona s prirodnim agregatom iznosi oko 1,75

W/mK [13].

3.1.1 Raspoloživost zgure na području Republike

Hrvatske 3.1.2 Raspoloživost loma opekarske industrije na

Zgure s područja Republike Hrvatske podrijetlom su iz području istočne Slavonije

obojene i crne metalurgije te legiranja željeza. Zgure iz Opekarska industrija Slavonije i Baranje danas ima dvi-

obojene metalurgije prodane su u izvoz ili su odložene je tvornice glinenog crijepa čija se godišnja proizvodnja

ugradnjom u nasip te do sada potpuno integrirane u okolno kreće oko 44 milijuna jedinica. Zbog male debljine ovaj

tlo. Neriješeno je još ostalo pitanje zbrinjavanja zgura iz je crijep iznimno krhak te već u samom procesu proiz-

domaćih željezara – Željezare Sisak i Željezare Split. vodnje i transporta unutar tvornice dio ukupne proizvodnje

Zgura odložena blizu Siska rasprostranjena je na ukup- biva slomljen. Sukladno nekim izvorima, taj je udio čak

no 25 ha i mješovitog je sastava – kombinacija visoko- 6 %, što na spomenutu proizvodnju i prosječnu težinu

pećne i elektropećne zgure. Količina odlaganog materi- od 3 kg/kom daje procijenjenu količinu od približno

jala na tom području procjenjuje se na 1,5 milijuna tona. 8000 tona materijala koji je potrebno odložiti [14]. Na-

Trenutačno se ova zgura rabi u cestogradnji (kao stabili- vedena količina obuhvaća samo lom nastao pri proizvodnji

zacijski sloj) i u poljoprivredi (sitnije se frakcije rabe glinenog crijepa, dok informacije o količini loma nasta-

kao poboljšivač tla). Navedenoj količini zgure sa odla- loj pri proizvodnji drugih opekarskih proizvoda autori-

gališta u Sisku treba pribrojiti i novonastalu količinu od ma članka nisu bile dostupne. Kako se radi o proizvodi-

300.000 tona iz proizvodnje bešavnih cijevi u Željezari ma koji su u procesu nastanka bili izloženi visokim tem-

Sisak, koja je u krugu pogona. Zgura s odlagališta u

peraturama (otprilike 1100 °C), upotrijebljen kao agre-

Splitu je podrijetlom elektropećna i do sada nije pronaš-

gat u betonu mogao bi pridonijeti njegovoj boljoj požar-

la područje primjene. Količini odložene zgure u krugu

noj otpornosti.

tvornice (30.000 tona) treba pridodati i novonastale ko-

ličine iz trenutne proizvodnje. S obzirom da se planira

4 Utjecaj tipa cementa i agregata na požarnu

prerada čelika 24 h u danu, pri čemu u samo jednom

otpornost mikrobetona

satu nastane oko 3 tone zgure, trenutačno odložena ko-

ličina bila bi udvostručena u razdoblju od samo godinu 4.1 Utjecaj tipa cementa na požarnu otpornost

dana [9], [10]. mikrobetona

Budući da agregat zauzima velik udio u volumenu beto- Radi utvrđivanja ponašanja na visokim temperaturama

na, primjenom zgure kao agregata u betonu znatno bi se komercijalno dostupnih vrsta cementa koji bi prema

GRAĐEVINAR 60 (2008) 9, 779-786 781

Požarna otpornost mikrobetona I. Netinger i drugi

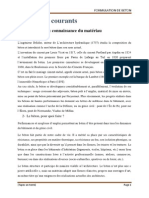

gore navedenom trebali pokazivati povećanu požarnu Uzorci izmjera 4/4/16 cm, starosti veće od 28 dana, iz-

otpornost u odnosu na čisti portlandski cement, načinje- lagani su djelovanju visokih temperatura u ispitnoj peći.

no je šest skupina uzoraka mikrobetona s varijacijama u Peć je električna, izmjera 1,0/0,6/0,4 m, s prirastom tem-

tipu cementa i agregata (tablica 1.). Mješavine su priprem- perature prema slici 2.

ljene u omjeru 3:1 (agregat: cement) te uz isti vodoce- temperatura u peći požarna krivulja prema ISO 834

menti omjer (v/c = 0,5). Za pripremanje mješavina upo-

1400

trijebljeni su portlandski cement s dodacima (CEM II 1300

/B-M (P-S) 32,5R) i aluminatni cement (CAC 75). Ag- 1200

1100

regati u mješavini jesu: dolomit, drobljeni crijep (uzeto 1000

temperatura (C)

iz proizvodnje) i zgura podrijetlom iz Željezare Sisak 900

800

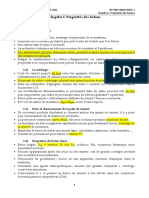

(uzeto s odlagališta). Krivulja prosijavanja agregata pri- 700

kazana je slikom 1. 600

500

Tablica 1. Sastojci mikrobetona 400

300

Mješavina Agregat Tip cementa 200

100

PC-D dolomit CEM II /B-M (P-S) 32,5R 0

AC-D dolomit CAC 75

0

20

40

60

80

100

120

140

160

180

200

220

240

260

280

300

320

340

360

380

400

420

440

460

480

500

drobljeni vrijeme (min)

PC-C CEM II /B-M (P-S) 32,5R

crijep Slika 3. Utjecaj temperature na vlačnu čvrstoću uzoraka mortova

drobljeni sa portlandskim i aluminatnim cementom

AC-C CAC 75

crijep

PC-D AC-D PC-C

PC-Z zgura CEM II /B-M (P-S) 32,5R AC-C PC-Z AC-Z

AC-Z zgura CAC 75

120

dolomit drobljeni crijep zgura

preostala/početna vlačna

100

100 80

čvrstoća (%)

postotaci prolaza (%)

80 60

60 40

40 20

0

20

20 200 400 600 800 1000

0 temperatura (oC)

0 0,125 0,25 0,5 1 2 4 8 Slika 4. Odnos preostale i početne vlačne čvrstoće mortova s

portlandskim i aluminatnim cementom nakon izloženosti

otvori sita (mm) visokim temperaturama

Slika 1. Krivulja prosijavanja agregata upotrijebljenih u mješavinama

Uzorci mikrobetona stavljeni su u peć prije njezina uk-

PC-D AC-D PC-C ljučivanja te nakon dostizanja zahtijevane temperature

AC-C PC-Z AC-Z (200 °C, 400 °C, 600 °C, 800 °C, i 1000 °C) zadržani 1

10,0 sat. S obzirom na veličinu peći koja nakon postignute

9,0 temperature predstavlja opasnost za čovjeka pri otvara-

vlačna čvrstoća (N/mm2)

8,0 nju, uzorci su u peći ostavljeni sve do njihova potpunog

7,0 hlađenja. Nakon hlađenja uzoraka ispitane su njihove

6,0

vlačne i tlačne čvrstoće.

5,0

4,0 Slikama 3. do 6. prikazan je utjecaj visokih temperatura

3,0 na vlačnu i tlačnu čvrstoću uzoraka. Svaka točka krivu-

2,0 lje dobivena je na temelju triju rezultata ispitivanja pri

1,0

vlačnoj čvrstoći te šest rezultata ispitivanja pri tlačnoj

0,0

čvrstoći uzorka. Uvidom u slike 3. do 6. zaključuje se

20 200 400 600 800 1000

temperatura (oC) sljedeće:

Slika 2. Usporedba temperaturne krivulje u peći i krivulje prema • Uzorci s portlandskim cementom u kombinaciji sa

normi ISO 834 svakim od upotrijebljenih vrsta agregata ponašaju se

782 GRAĐEVINAR 60 (2008) 9, 779-786

I. Netinger i drugi Požarna otpornost mikrobetona

znatno bolje od uzoraka pripremljenih s aluminatnim PC-D AC-D PC-C

AC-C PC-Z AC-Z

cementom do temperature od približno 600 °C. Tak-

vi rezultati sukladni su rezultatima istraživanja prika- 120

zanim u [15] i [16]. Opravdanost takvih rezultata tu-

preostala/početna tlačna

100

mači se činjenicom da za razliku od portlandskoga

80

čvrstoća (%)

cementa kod kojega se pri temperaturama višim od

400 °C raspadaju kemijske veze, kod aluminatnog 60

cementa na temperaturama višim od 800 °C dolazi

40

do taljenja te se počinju stvarati keramičke veze koje

omogućavaju njegovu primjenu tek na temperatura- 20

ma višim od 1000 °C [16].

0

• Pri temperaturi od 200 °C bilježi se porast vrijednosti 20 200 400 600 800 1000

vlačnih čvrstoća svih uzoraka sa portlandskim cemen- temperatura (oC)

tom, što je najizraženije kod uzoraka s dolomitom Slika 6. Odnos preostale i početne tlačne čvrstoće mortova s

(14 %). Kod iste mješavine (PC-D) bilježi se i blagi portlandskim i aluminatnim cementom nakon izloženosti

visokim temperaturama

prirast tlačne čvrstoće na 200 °C (1 %), dok ostale

mješavine s portlandskim cementnom bilježe znatno

blaži gubitak tlačne čvrstoće od mješavina s aluminat- 4.2 Utjecaj tipa agregata na požarnu otpornost

nim cementom. Prirast temperatura kod mješavina s mikrobetona

portlandskim cementom već je zabilježena pojava i Radi utvrđivanja ponašanja na visokim temperaturama

tumači se kao posljedica isušivanja betona [15], jed- gore nabrojenih potencijalno požarno otpornih agregata,

noličnog gubitka vlage te jačanja Van der Wallsovih načinjeno je pet skupina uzoraka mikrobetona. Mješavi-

sila (između čestica gela) pri gubitku vlage [17]. ne su istog sadržaja cementa (450 kg/1m3), pripremljene

• Iz presjecišta krivulja koje prikazuju opadanje vlač- uz isti vodocementni omjer (v/c = 0,5) te svojstava u

ne i tlačne čvrstoće uzoraka sa istim tipom agregata svježem stanju prema tablici 2. Za pripremu mješavina

(slike 4. i 6.) vidi se da temperatura pri kojoj alumi- uporabljen je cement CEM I 52,5N. Krivulja prosijava-

natni cement počinje pokazivati bolju požarnu otpor- nja ista je za sve agregate (slika 2.), prilagođena za osta-

nost u odnosu na portlandski cement varira u raspo- le agregate prema krivulji prosijavanja riječnog agrega-

nu od 600 °C do 800 °C. Isto upućuje na bitan utje- ta. Kao referentna mješavina (R) promatrana je ona s

caj tipa agregata u mješavini na požarnu otpornost riječnim agregatom, uobičajeno upotrijebljenim pri pri-

mikrobetona te je povod za ispitivanja opisana u premanju mikrobetona. U mješavinama ZSI i ZST agre-

točki 4.2. gati su zgure raspoložive na području Republike Hrvats-

PC-D AC-D PC-C ke, dok je u mješavini O agregat drobljena opeka te u C

AC-C PC-Z AC-Z drobljeni crijep. U mješavini D agregat je drobljeni dolo-

80,0 mit. Agregati podrijetlom iz opekarske industrije (ope-

70,0 ka, crijep) uzeti su kao otpad izravno iz proizvodnje.

tlačna čvrstoća (N/mm2)

60,0 Zgura iz Siska uzeta je s odlagališta, nakon višegodiš-

50,0 njeg izlaganja djelovanju atmosferilija, dok je zgura iz

40,0 Splita uzeta izravno iz proizvodnje.

30,0 100

20,0 90

10,0 80

postoci prolaza (%)

0,0 70

20 200 400 600 800 1000 60

temperatura (oC) 50

Slika 5. Utjecaj temperature na tlačnu čvrstoću uzoraka mortova 40

s portlandskim i aluminatnim cementom 30

Trenutačna istraživanja u području cemenata poboljšane 20

požarne otpornosti upućuju na geopolimerne cemente. 10

Definirani kao grupa alkalno aktiviranih materijala, 0

takvi cementi, nasuprot uobičajeno upotrebljavanom 0 0,125 0,25 0,5 1 2 4 8

portlandskom cementu, pri visokim temperaturama otvori sita (mm)

pokazuju prirast mehaničkih svojstava [18]. Slika 7. Krivulja prosijavanja agregata

GRAĐEVINAR 60 (2008) 9, 779-786 783

Požarna otpornost mikrobetona I. Netinger i drugi

Tablica 2. Svojstva mikrobetona u svježem stanju • Do temperature od 200 °C mješavine

Sadržaj s opekom i crijepom pokazuju veći

Gustoća Konzistencija pad vlačne čvrstoće od ostalih mješa-

Mješavina Agregat pora Opažanja

(kg/m3) (cm) vina (slika 9.), ali blaži pad tlačne čvr-

(%)

R riječni 2228 3 16,0 - stoće od referentne mješavine (slika 11.).

zgura Nakon te temperature mješavina s ope-

ZSI 2276 6 15,6 - kom pokazuje blaže opadanje meha-

Sisak

zgura trošna ničkih svojstava s porastom tempera-

ZST 2820 5 15,5 ture od referentne mješavine, dok mje-

Split zrna

drobljena šavina s crijepom pokazuje čak prirast

O 1862 10,5 15,8 - u vlačnoj čvrstoći na 400 °C. Ostale

opeka

drobljeni mješavine pokazuju kontinuirani pad

C 1944 4,4 15 - mehaničkih svojstava. Prema [19], pri

crijep

izlaganju betona visokim temperatura-

D dolomit 2358 3 16 - ma razlikuju se tri faze ponašanja ma-

Uzorci izmjera 4/4/16 cm, starosti veće od 28 dana i vlaž- terijala s obzirom na čvrstoće: početni gubitak čvrs-

nosti u granicama 3-5 %, izlagani su djelovanju visokih toće, faza stabilizacije i očvršćivanja te trajni gubi-

temperatura u ispitnoj peći. S obzirom da u Hrvatskoj ne tak čvrstoće. Temperaturno područje u kojem poje-

postoji peć čiji prirast temperature odgovara prirastu tem- dina faza nastaje ovisi o vrsti betona. Tako npr. faza

perature po krivulji normiranog razvoja požara danoj u stabilizacije i očvršćivanja kod betona obične težine

normi ISO 834, odabran je režim u peći koji isključuje nastaje u području 400 do 450 °C, dok kod laganog

utjecaj sporijeg ili bržeg prirasta temperatura (u odnosu betona nastaje u području od 250 do 450 °C. Kako

na normirani prirast) na mehaničke karakteristike uzora- su u ovom ispitivanju mikrobetoni pripremljeni s

ka. Uzorci su stavljeni u ispitnu peć (inače žarnu), pret- opekom i crijepom u kategoriji laganih betona, a os-

hodno zagrijanu na neku od predviđenih temperatura tali mikrobetoni u kategoriji betona obične težine,

(200, 400, 600, 800 i 1000 °C). upravo manji raspon temperatura kod „običnih beto-

Nakon 1,5 h u peći na određenoj temperaturi, uzorci su na“ pri kojima se uobičajeno bilježi prirast čvrstoće

izvađeni i ostavljeni da se hlade na sobnoj temperaturi. mogao je biti uzrokom da pojava očvršćivanja ne

Nakon hlađenja uzoraka ispitane su njihove vlačne i bude zabilježena i kod mješavina obične težine.

tlačne čvrstoće. • Nakon temperature od 400 °C, mješavina s riječnim

Slikama 8. do 11. prikazan je utjecaj visokim temperatu- agregatom pokazuje izraženiji pad mehaničkih svoj-

ra na vlačnu i tlačnu čvrstoću uzoraka. Svaka točka kri- stava od svih ostalih mješavina promatranih u okviru

vulje dobivena je na temelju triju rezultata ispitivanja ovog ispitivanja. Otpadni materijali (drobljena ope-

kod vlačne čvrstoće te šest rezultata ispitivanja kod tlač- ka, drobljeni crijep, zgure) pokazuju tako bolju požarnu

ne čvrstoće uzorka. Uvidom u slike 8. do 11. zaključuje otpornost pri izloženosti temperaturama višim od

se sljedeće: 400 °C od riječnog agregata.

• Zgura podrijetlom iz Siska daje mikrobeton znatno ZSI ZST O C D R

lošijih mehaničkih karakteristika pri sobnoj tempera- 12,0

turi od agregata za pripremanje mješavina, što se i

očekivalo s obzirom na lošiju kvalitetu zrna. Vlačna 10,0

vlačna čvrstoća (N/mm2)

i tlačna čvrstoća uzoraka sa zgurom iz Splita tek su

nešto niže od istih svojstava dobivenih na uzorcima 8,0

s riječnim agregatom. Mehanička svojstva mješavina 6,0

s drobljenom opekom i drobljenim crijepom pri sob-

noj temperaturi niža su od mehaničkih svojstava re- 4,0

ferentne mješavine, što se i očekivalo s obzirom na

manju tvrdoću zrna u odnosu na riječni agregat. 2,0

• Pojava očvršćivanja mikrobetona u području do 200 0,0

°C, opisana u točki 4.1, u ovom je slučaju izostala. 20 200 400 600 800 1000

Razlog tome je vjerojatno znatno brži prirast tempe- temperatura (oC)

rature u uzorcima ispitanim u sklopu točke 4.2., tj. Slika 8. Utjecaj temperature na vlačnu čvrstoću uzoraka s

temperaturnom šoku uzoraka. različitim agregatima

784 GRAĐEVINAR 60 (2008) 9, 779-786

I. Netinger i drugi Požarna otpornost mikrobetona

• S obzirom na isti cement u svim mješavinama, dobi- ZSI ZST O C D R

veni rezultati pokazuju isključivo utjecaj agregata na

preostala/početna tlačna čvrstoća (%)

ponašanje mikrobetona izloženih visokim temperatu- 100

rama. Prema ovdje iznesenim rezultatima ispitivanja,

80

postoje naznake kako bi se ovi otpadni materijali

mogli rabiti kao agregat u betonu, čime bi se pobolj-

60

šala požarna otpornost betona prema betonu s uobi-

čajeno uporabljenim agregatom iz prirodnih izvora. 40

ZSI ZST O C D R

20

100

preostala/početna vlačna čvrstoća

0

20 200 400 600 800 1000

80

temperatura (oC)

60 Slika 11. Odnos preostale i početne tlačne čvrstoće uzoraka s

različitim agregatima nakon izloženosti visokim

(%)

temperaturama

40

5 Zaključak

20 U radu se pokazuje mogućnost poboljšanja požarne ot-

pornosti betona isključivo odabirom tipa cementa i ag-

0 regata manje podložnih djelovanju visokih temperatura.

20 200 400 600 800 1000 Provedena su preliminarna ispitivanja utjecaja visokih

temperatura (oC) temperatura na mikrobeton sa dva različita tipa cementa

Slika 9. Odnos preostale i početne vlačne čvrstoće uzoraka s razli-

– CEM II /B-M (P-S) 32,5R i CAC 75 te mikrobeton s

čitim agregatima nakon izloženosti visokim temperaturama varijacijama u tipu agregata. Uvidom u rezultate ispiti-

vanja došlo se do sljedećih zaključaka:

ZSI ZST O C D R

• Ispitivanja na razini cementa pokazala su bolju po-

50,0 žarnu otpornost portlandskoga cementa s dodacima

45,0 u odnosu na aluminatni cement te znatno različito

tlačna čvrstoća (N/mm2)

40,0

35,0

ponašanje ovih cemenata pri porastu temperature.

30,0 Činjenica da aluminatni cement pokazuje bolju po-

25,0 žarnu otpornost tek izvan temperaturnog raspona

20,0 tipičnog za požar u građevinama čini ga nepriklad-

15,0

nim za uporabu u betonu radi poboljšanja požarne

10,0

5,0 otpornosti.

0,0 • Ispitivanja provedena na mikrobetonu sa zgurom do-

20 200 400 600 800 1000

maćeg podrijetla i lomom opekarske industrije poka-

temperatura (oC)

zuju opravdanost uporabe ovog materijala u svrhu

Slika 10. Utjecaj temperature na tlačnu čvrstoću uzoraka sa

poboljšanja požarne otpornosti mikrobetona. Dobi-

različitim agregatima

veni rezultati govore u prilog teoriji da bi agregati

Ovakvi rezultati preliminarnih ispitivanja provedenih na nastali na visokim temperaturama potencijalno mog-

mikrobetonu bit će poticaj za nastavak istraživanja po- li biti korišteni kao način ostvarivanja bolje požarne

našanja betona i s krupnijim agregatom (zrna do 16 mm) otpornosti betona, što će u idućem razdoblju biti de-

pri njegovoj izloženosti požarnom opterećenju. taljnije istraženo.

LITERATURA

[1] Fire design of concrete structures-materials, structures and [3] Flynn, D. R.: Response of High Performance Concrete to Fire

modeling, State of the art report prepared by Working Party Conditions: Review of Thermal Property Data and Measurement

4.3-1 of fib group, Stuttgart, 2007. Techniques. (8660 K),

http://fire.nist.gov/bfrlpubs/fire99/art010.html

[2] Škvara, F.; Ševčik, V.: Influence of high temperature on [4] Kodur, V. K. R.: Guidelines for Fire Resistance Design of

gypsum-free Portland cement materials, Cement and Concrete High-strength Concrete Columns, Journal of Fire Protection

Research, Volume 29, Issue 5, May 1999, 713-717. Engineering, Vol. 15, No. 2, 2005., 93-106

GRAĐEVINAR 60 (2008) 9, 779-786 785

Požarna otpornost mikrobetona I. Netinger i drugi

[5] Common uses for slag, www.nationalslag.org/appmatrix.htm [13] Janković, K.: Drobljena opeka kao agregat za beton,

[6] Nonferrous slag - Material Description, Zadužbina Andrejević, Beograd, Jugoslavija, 2001.

http://www.tfhrc.gov/hnr20/recycle/waste/nfs1.htm [14] Kesegić, I.; Netinger, I.; Bjegović, D.; Crushed clay brick and

[7] Blast furnace slag - Material Description, tiles as an aggregate in mortar and concrete, Structural

http://www.tfhrc.gov/hnr20/recycle/waste/bfs1.htm Engineering Conferences “Networks for sustainable

environment and high quality of life”, SECON, Zagreb, 2008.,

[8] Steel slag, http://www.tfhrc.gov/hnr20/recycle/waste/ssa1.htm 365-372

[9] Netinger, I.; Bjegović, D.; Kesegić, I.: Concrete of improved [15] Škvara, F.; Ševčik, V.: Influence of high temperature on

fire resistance, 3rd International Symposium “Non-Traditional gypsum-free Portland cement materials, Cement and Concrete

Cement & Concrete“, Brno University of Technology, Brno, Research, Volume 29, Issue 5, May 1999, 713-717

Czech Republic, 2008., 498-507

[16] Malhotra, V. M.: Is high-alumina cement a satisfactory

[10] Netinger, I.; Bjegović, D.; Jelčić, M.: Fire resistance of structural material?, Discussion,

structural concrete, The 3rd Central Congress on Concrete http://article.pubs.nrccnrc.gc.ca/ppv/RPViewDoc?issn=120860

Engineering “Innovative materials and technologies for 29&volume=3&issue=3&startPage=474

concrete structures”, Publishing Company of Budapest

University of Technology and Economics, Visegrad, Hungary, [17] Behnood A.; Ziari, H.: Effects of silica fume addition and water

2007., 321-326. to cement ratio on the properties of high-strength concrete after

exposure to high temperatures, Cement and Concrete

[11] Fire resistance and heat transmission properties of concrete Composites, Volume 30, Issue 2, February 2008, 106-112

and masonry made wit blast furnace slag aggregate, National

Slag Association, [18] Palomo, A.; Fernandez-Jimenez, A.; Pastor, J. Y.; Martin, A.;

http://www.nationalslag.org/archive/legacy/nsa_172- Llorca, J.: Alcali activated fly ash: Mechanical behaviour at

1_fire_properties_of_slag.pdf high temperatures, 3rd International Symposium “Non-

Traditional Cement & Concrete“, Brno University of

[12] Shoaib, M. M.; Ahmed, S. A..; Balaha, M. M.: Effect of fire Technology, Brno, Czech Republic, 2008., 525-535

and cooling mode on the properties of slag mortars, Cement

and Concrete Research, Volume 31, Issue 11, November 2001, [19] Phan, L. T.: Fire performance of high-strength concrete: A

1533-1538 report of the state of the art, Gaithersburg, Maryland, US, 1996.

786 GRAĐEVINAR 60 (2008) 9, 779-786

Vous aimerez peut-être aussi

- 17 Article HACHEMIDocument8 pages17 Article HACHEMILamri Moulay LahcenePas encore d'évaluation

- Smanjenje Mehaničkih Svojstava Betona Velike Čvrstoće Nakon PožaraDocument9 pagesSmanjenje Mehaničkih Svojstava Betona Velike Čvrstoće Nakon PožaraEmin MešićPas encore d'évaluation

- A 02 Comportement Du Beton Soumis A Une Temperature EleveeDocument12 pagesA 02 Comportement Du Beton Soumis A Une Temperature EleveeaguillaumePas encore d'évaluation

- Béton RéfractaireDocument12 pagesBéton RéfractaireBãdhrà DóùmbíàPas encore d'évaluation

- Effet D'échelle Sur Les Propriétés Des Éprouvettes de Mortier Et de BétonDocument25 pagesEffet D'échelle Sur Les Propriétés Des Éprouvettes de Mortier Et de BétonAbir BenyahiaPas encore d'évaluation

- 9 Chapitre II Caractéristiques Des MatériauxDocument24 pages9 Chapitre II Caractéristiques Des MatériauxrayamPas encore d'évaluation

- Etude de L'influence Des Additions Minérales Sur La Réaction Sulfatique Interne Dans Les Matériaux CimentairesDocument5 pagesEtude de L'influence Des Additions Minérales Sur La Réaction Sulfatique Interne Dans Les Matériaux CimentairesJaouad El FarissiPas encore d'évaluation

- Augc2014 JaouadiMabrouka 169Document7 pagesAugc2014 JaouadiMabrouka 169jaouadi mabroukaPas encore d'évaluation

- Presentation L DIVETDocument23 pagesPresentation L DIVETIssam HamamidPas encore d'évaluation

- Influence Des Parametres de Compostion Du Béton Sur Sa Resistance de CompressionDocument5 pagesInfluence Des Parametres de Compostion Du Béton Sur Sa Resistance de CompressionRania MennadPas encore d'évaluation

- DS GC ZEMRI CheikhDocument149 pagesDS GC ZEMRI Cheikhathena7redPas encore d'évaluation

- Ispitivanja Polimerom Modificiranog Betona Nerazornim MetodomaDocument8 pagesIspitivanja Polimerom Modificiranog Betona Nerazornim MetodomaPetar CanjugaPas encore d'évaluation

- 1105-Anonymized Manuscript-3627-1-10-20200312Document8 pages1105-Anonymized Manuscript-3627-1-10-20200312Yasser DebaPas encore d'évaluation

- Donze e Plotto - 2006Document15 pagesDonze e Plotto - 2006Stefano VignaPas encore d'évaluation

- 107-Anonymized Manuscript-1065-1-10-20190423Document4 pages107-Anonymized Manuscript-1065-1-10-20190423Amine TerziPas encore d'évaluation

- CTE1Document7 pagesCTE1dinoPas encore d'évaluation

- 07 Bouabdallah JMEMP06Document8 pages07 Bouabdallah JMEMP06مروان مروانPas encore d'évaluation

- Zahia DidoucheDocument145 pagesZahia DidoucheADJOUTPas encore d'évaluation

- Turath GHARIB 06 05 2015Document9 pagesTurath GHARIB 06 05 2015nawel mezighechePas encore d'évaluation

- Memoire Maconnerie Algerie Seisme PDFDocument77 pagesMemoire Maconnerie Algerie Seisme PDFsautier_thomasPas encore d'évaluation

- Ispitivanje Betona Vrlo Velikih Čvrstoća S Eruptivnim AgregatomDocument9 pagesIspitivanje Betona Vrlo Velikih Čvrstoća S Eruptivnim AgregatomIgor BulatovicPas encore d'évaluation

- Chapitre I Propriétés Des Bétons M1MatDocument9 pagesChapitre I Propriétés Des Bétons M1MatRokiya AzziPas encore d'évaluation

- Formulation de BétonDocument27 pagesFormulation de BétonSalsyJnPas encore d'évaluation

- Béton 1généralitésDocument40 pagesBéton 1généralitésoussama bensassi100% (1)

- Béton RéfraDocument2 pagesBéton RéfraHellal AbdelhadiPas encore d'évaluation

- Effet Des Agrégats de Perlite Expansée Sur Les Propriétés Mécaniques Et Thermophysiques Du Béton LégerDocument7 pagesEffet Des Agrégats de Perlite Expansée Sur Les Propriétés Mécaniques Et Thermophysiques Du Béton LégerMrabet FahdPas encore d'évaluation

- ch1 Béton GENERALITESDocument4 pagesch1 Béton GENERALITESSAIDI BachirPas encore d'évaluation

- L'influence de L'affaissement Et deDocument20 pagesL'influence de L'affaissement Et deMohsen TennichPas encore d'évaluation

- CoursDocument8 pagesCoursFari AliPas encore d'évaluation

- Soroush & Soroush (2005) - Parameters Thickness Bentonite CakeDocument9 pagesSoroush & Soroush (2005) - Parameters Thickness Bentonite Cakes w leePas encore d'évaluation

- TexterreDocument7 pagesTexterreJalal KePas encore d'évaluation

- BetonDocument6 pagesBetonAya WannousPas encore d'évaluation

- DownloadDocument25 pagesDownloadFranck UrgonPas encore d'évaluation

- Bpchap2 2022 2023Document9 pagesBpchap2 2022 2023Master1 StructuresPas encore d'évaluation

- 2011CLF22143 BihinaDocument206 pages2011CLF22143 BihinaabdoulhabiPas encore d'évaluation

- Maitrise de La Fissuration Liee Aux Effets Thermiques Et HydriquesDocument2 pagesMaitrise de La Fissuration Liee Aux Effets Thermiques Et HydriquesDEDPas encore d'évaluation

- Chapitre BétonDocument17 pagesChapitre BétonAYADI IMEDPas encore d'évaluation

- Géomembrane BitumineuseDocument11 pagesGéomembrane BitumineusepfiPas encore d'évaluation

- 1 s2.0 S0008884601005397 MainDocument7 pages1 s2.0 S0008884601005397 MainShahid Lima KhanPas encore d'évaluation

- CCTP - BA-BP - V3-3 - Cle2f29c4 (1) .OdtDocument161 pagesCCTP - BA-BP - V3-3 - Cle2f29c4 (1) .OdtmohPas encore d'évaluation

- Caracteristiques Des Materiaux de ConstructionDocument4 pagesCaracteristiques Des Materiaux de ConstructionOmar NadjiPas encore d'évaluation

- SEP6Document8 pagesSEP6Titouan RaffrayPas encore d'évaluation

- Durabilité Béton Bas Carbone HalDocument5 pagesDurabilité Béton Bas Carbone Halsnoussi omarPas encore d'évaluation

- Chap 13Document59 pagesChap 13esselamiPas encore d'évaluation

- Durabilité D'un Ciment Composé À Base de Mâchefer de Tefereyre (Niger) : Absorption Capillaire, Porosité Accessible À L'eau Et Attaque AcideDocument11 pagesDurabilité D'un Ciment Composé À Base de Mâchefer de Tefereyre (Niger) : Absorption Capillaire, Porosité Accessible À L'eau Et Attaque Acideمحمد الطاهر لقويPas encore d'évaluation

- Effets Des Hautes Temperatures Sur Le ComportementDocument9 pagesEffets Des Hautes Temperatures Sur Le ComportementLamri Moulay LahcenePas encore d'évaluation

- BOUTIBA EldjiaDocument9 pagesBOUTIBA EldjiaFarid BelalPas encore d'évaluation

- 212 PaperDocument8 pages212 PaperLoufoumaPas encore d'évaluation

- Armiranobetonski Elementi Od Betona Visokih Þvrstoüa Naprezani SavijanjemDocument10 pagesArmiranobetonski Elementi Od Betona Visokih Þvrstoüa Naprezani SavijanjempooliglotaPas encore d'évaluation

- Chapitre 1 MDCDocument18 pagesChapitre 1 MDCAghiles BelabbasPas encore d'évaluation

- TP3 Perte de Masse + CompressionDocument5 pagesTP3 Perte de Masse + CompressionNasro Ouahab100% (3)

- Coquillage Remplacé Pour Les Fin Agrégats Du Béton-06Document3 pagesCoquillage Remplacé Pour Les Fin Agrégats Du Béton-06maiducthoPas encore d'évaluation

- Ultrason Et Effet de ChloreDocument10 pagesUltrason Et Effet de ChlorejqslPas encore d'évaluation

- Fiche Projet MASTER 3 3 PDFDocument7 pagesFiche Projet MASTER 3 3 PDFMarc DjahountoPas encore d'évaluation

- Ezziane PathologieDocument9 pagesEzziane Pathologieathena7redPas encore d'évaluation