Académique Documents

Professionnel Documents

Culture Documents

Galvach PDF

Galvach PDF

Transféré par

HajjiTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Galvach PDF

Galvach PDF

Transféré par

HajjiDroits d'auteur :

Formats disponibles

08800 THILAY - Tél. 03.24.33.70.70 - Fax 03.24.32.84.

93

ÉTUDE TECHNIQUE/QUALITÉ

LA GALVANISATION À CHAUD

1. Introduction Le mot « galvanisation » est souvent employé à

tort, l'effet galvanique pouvant s'appliquer aux

La galvanisation à chaud des alliages ferreux est autres applications du zinc, (shérardisation, zin-

une opération de revêtement par trempé dans un gage électrolytique...). L'ambiguïté sur le mot

bain de zinc ou d'alliage de zinc en fusion à une « galvanisation » a conduit à de nombreux pro-

température voisine de 460° C. Elle concerne les blèmes d'interprétation, et la norme française

pièces finies (par exemple : tirefonds), pour la NFA 91-010 interdit l'emploi du mot « galvanisé »

« galvanisation à chaud au trempé », les tôles lorsqu'il s'agit de pièces électrozinguées (le

(cavaliers, plaquettes) et les fils revêtus (tiges et terme « galvanisation à chaud » est réservé

crochets), pour la « galvanisation à chaud en exclusivement au recouvrement par « immersion

continu ». dans un bain de zinc fondu »).

Pièce en acier galvanisée à chaud Pièce en acier électrozinguée

Coupe du

Métal très

grossie Zinc pur

Couche η (êta) 10 µ env. 10 µ env.

Zinc pur

Couche ζ (dzéta) 15 µ env.

94 % de zinc pur

Couche δ (delta) 30 µ env.

90 % de zinc pur Fer pur

Couche γ (gamma) 2 µ env.

70 % de zinc pur

Fer pur

La galvanisation à chaud est un procédé de revê- 2. Protection électrochimique

tement (traitement de surface) anticorrosion tra- par galvanisation

ditionnel.

Ce traitement n'en est pas moins efficace ! !

La corrosion est la résultante de réactions élec-

En effet, un des principaux avantages du zinc est trochimiques dues à la formation de piles locales.

sa grande électronégativité par rapport à celle de Il faut 4 éléments pour les former :

l'acier : il sert ainsi à la protection électrochi-

mique de l'acier contre la corrosion. – un électrolyte (eau, sol...),

– deux électrodes à potentiels différents,

– une connexion électrique.

L'électrode ayant le potentiel le plus électronéga-

tif est appelée anode. C'est elle qui subit les phé-

nomènes d'oxydation (perte d'électrons) donc de

corrosion.

L'électrode ayant le potentiel le moins électroné-

gatif est la cathode, où se passe des phéno-

mènes de réduction (gain d'électrons) donc de

protection.

08800 THILAY - Tél. 03.24.33.70.70 - Fax 03.24.32.84.93

ÉTUDE TECHNIQUE/QUALITÉ

LA GALVANISATION À CHAUD

Dans le cas d'une pièce en acier galvanisée, les foncé) est approximativement proportionnelle à

matériaux acier – zinc forment une pile électro- l'épaisseur du revêtement.

chimique où l'acier est la cathode et le zinc Généralement, on parle pour déterminer l'épais-

l'anode. (Potentiel du fer = – 0,44V et potentiel du seur en terme de gramme/m2 (masse déposée).

zinc = – 0,76V).

L'acier sera protégé par le zinc qui se dissoudra 4. Différentes galvanisations

dans une réaction cathodique lente. L'attaque du à chaud :

zinc (perte d'électrons, ou oxydation Zn → Zn2+ +

2e–) se fera avec la formation d'oxydes, d'hy-

Il y a essentiellement :

droxydes, d'hydrocarbonate, etc., sels à carac-

tère protecteur conduisant à une cicatrisation – La galvanisation à chaud au trempé.

locale de la détérioration de l'acier qui n’est pas Chaque fois que l'on recherche une bonne pro-

recouvert (figure 1). tection contre la corrosion et que le fini des sur-

A cette protection électrochimique s'ajoute bien faces (aspect esthétique) ne requiert pas de

évidemment la protection physico-chimique (ou conditions spécifiques, on peut appliquer la gal-

protection barrière) que confère une couche sur vanisation à chaud au trempé. Les qualités et les

une surface (comme une peinture, métal...). caractéristiques du développement sont essen-

tiellement fonction de la composition de l'acier,

Une seule couche de peinture ne permet pas une

de la composition et la température du bain de

protection électrochimique : il y aura, si la surface

zinc, de la durée d'immersion... Notons qu'une

de revêtement n'est pas continue (ou si elle est bonne galvanisation ne peut s'obtenir qu'avec

blessée), une formation de rouille, donc soulève- une préparation de surface de l'acier adaptée.

ment – dégradation du revêtement par la rouille Les épaisseurs de zinc par galvanisation à chaud

(Fe O3) (figure 2) au trempé sont plus importantes que les autres

procédés de galvanisation.

3. Influence de l'épaisseur – La galvanisation en continu des tôles.

du traitement : Les principales caractéristiques des revêtements

de tôles galvanisées sont regroupées dans le

La durée de protection contre la corrosion assu- tableau ci-après (d'après les normes NF EN

rée par galvanisation (soit gris clair, soit gris 10142 et NFA 36-322).

sels de zinc

temps

(réaction)

Acier Acier

a) blessure de la couche b) cicatrisation

Fig. 1 : Protection par galvanisation

Phénomène de cicatrisation

rouille FeO3 (Soulèvement – dégradation du

blessure revêtement par les produits de

corrosion de l’acier)

temps

Acier Acier

Fig. 2 : Protection barrière simple sans galvanisation

(exemple peinture)

08800 THILAY - Tél. 03.24.33.70.70 - Fax 03.24.32.84.93

ÉTUDE TECHNIQUE/QUALITÉ

LA GALVANISATION À CHAUD

Désignation du g/m2 double face g/m2 double face 5. Caractéristiques et Normes :

revêtement essai en 3 points essai en 1 points

Z 100 100 ( 7 µm) 85

Z 200 200 (14 µm) 170 (12 µm) 5.1. Normes, masse et épaisseur :

Z 225 225 (16 µm) 200 (14 µm)

Les masses et épaisseurs sur divers produits gal-

Z 275 275 (19 µm) 235 (16,3 µm)

vanisés sont données par le tableau ci-après :

Z 350 350 (25 µm) 300 (21 µm)

Z 450 450 (31 µm) 385 (27 µm) Produits Masse Épaisseur de Normes

Z 600 600 (42 µm) 510 (35 µm) de Zinc couche de Zinc AFNOR

Alliage Fer-Zinc (g/m2) (µ m)

ZF 100 100 85 Produits

ZF 180 180 150 manufacturés

350 à 500 50 à 70 NFA 91-121

(galvanisation à

chaud au trempé)

Il existe également des lignes de prélaquage en

Tôles Double face NFA 36-321

continu couplées à la ligne de galvanisation, ce 7 à 42

100 à 600 NFA 36-322

qui permet une protection supplémentaire (pro-

tection barrière supplémentaire), et un aspect Fils 30 à 290 4 à 40 NFA 91-131

esthétique varié (différentes couleurs).

– La galvanisation des fils. 5.2. Découpage des tôles :

La galvanisation des fils est un procédé de fabri-

cation intermédiaire entre la galvanisation au Pour les tôles galvanisées dont I'épaisseur totale

trempé et celles des tôles. ne dépasse pas 3 mm, les tranches mises à nu

par le découpage restent insensibles à la corro-

Les fils sont dits clairs (galvanisés en l'état écroui sion grâce à l'effet de protection cathodique de

de tréfilage) ou recuits (galvanisés après recuit en l'acier par le zinc.

ligne).

Pour certains usages les fils sont retréfilés après 5.3. Contact avec d'autres matériaux :

galvanisation.

– Il faut éviter un contact direct avec d'autres

D'une façon générale, la fabrication des pièces

métaux en milieu humide plus électropositifs que

réalisées à base de fils se fait par pliage, torsion,

le zinc (par exemple le cuivre ou l'inox), car une

enroulement, ce qui impose une bonne adhé-

rapide consommation du zinc par couplage gal-

rence et aptitude à la déformation du revêtement

vanique aura lieu ; (Voir tableau page suivante.)

sans écaillage. La norme NFA 91-181 donne trois

classes de qualité pour les fils galvanisés : – des incompatibilités ont été signalées entre le

zinc et les éléments de type acides, alcools,

– CLASSE A : Galvanisation ordinaire (pas lubrifiants...

d'exigence particulière en charge de zinc ou

en continuité de revêtement).

– CLASSE B : Galvanisation soignée (charge

minimale, continuité, adhérence).

– CLASSE C : Galvanisation épaisse (charge

de zinc nettement plus forte, 2 à 3 fois par

rapport à la classe B).

Métal couplé

Métal considéré

Notes :

attaqué.

Platine, Pt

X10 Cr Ni 18-9

Or, Au

Platine 0

(D’après E 250-32)

Or 130 0

Acier inoxydable 18-9

est plus importante.

Argent, Ag

Acier inoxydable 18-9 250 120 0

Mercure, Hg

Argent 350 220 100 0

surface des deux métaux :

Nickel, Ni

Mercure 350 320 100 0 0

Maillechort

grande, sa corrosion diminue.

Nickel 430 300 180 80 80 0

Cu Zn23 Ni22

Cu Al10

petite, sa corrosion augmente,

En dessous de la ligne en trait fort (

la différence entre les deux surfaces

Cuivre, CU

Cu Zn39 Pb

Alliage Cu-Zn-Ni (maillechort) 450 320 200 100 100 20 0

Cu Sn12

la différence de potentiel est grande).

Cet effet est d’autant plus accentué que

Cuivre 570 440 320 220 220 140 120 0

Cupro-aluminium

Alliage Cu-Zn (laiton)

Cupro-aluminium 600 470 350 250 250 170 150 30 0

• si la surface du métal considéré est la plus

• si la surface du métal considéré est la plus

Alliage Cu-Zn (laiton) 650 520 400 300 300 220 200 80 50 0

Alliage Cu-Sn (bronze)

– L’effet galvanique est influencé par le rapport de

Étain, Sn

Alliage Cu-Sn (bronze) 770 640 520 420 420 340 320 200 170 120 0

Alliage Fe-Ni à 25 % de Ni

Plomb, Pb

Étain 800 670 550 450 450 370 350 230 200 150 30 0

(bilames, résistances électriques)

– Le métal couplé ne subit pas de corrosion galvanique et

Plomb 840 710 590 490 490 410 390 270 240 190 70 40 0

(faible si la différence de potentiel est petite, importante si

Aluminium-cuivre

bénéficie, au contraire, d’un effet de protection galvanique

XC 10

2 % de chlorure de sodium (NaCl), et exprimées en millivolts.

2017A (Al Cu4 Mg)

All. Fe-Ni à 25 % de Ni 930 800 680 580 580 500 480 360 330 280 160 130 90 0

Fonte

Aluminium-cuivre 940 810 690 590 590 510 490 370 340 290 170 140 100 10 0

Al Si10 Mg

2011 (Al Cu5 Pb Bi)

Acier au carbone

Fonte 950 820 700 600 600 520 500 380 350 300 180 150 110 20 10 0

XC 80, XC 90

), le métal en ordonnée est

Alliage léger de décolletage

Acier au carbone 1000 870 750 650 650 570 550 430 400 350 230 200 160 70 60 50 0

Alliage Al-Mg

Les différences de potentiel sont établies dans une solution aqueuse à

Alliage léger de fonderie

Alliage léger de décolletage 1000 870 750 650 650 570 550 430 400 350 230 200 160 70 80 50 0 0

Aluminium

1050A (A5)

Alliage léger de fonderie 1065 935 815 715 715 635 615 495 465 415 295 265 225 135 125 115 65 65 0

Acier au carbone pour tr. therm.

Aluminium 1090 960 840 740 740 660 540 520 490 440 320 290 250 160 150 140 90 90 25 0

5754 (Al Mg3), 5056A (Al Mg5)

Acier au carbone pour tr. therm. 1095 965 845 745 745 665 645 525 495 445 325 295 255 165 155 145 95 95 30 5 0

Fer

Cadmium, Cd

Alliage Al-Mg 1100 970 850 750 750 670 650 530 500 450 330 300 260 170 160 150 100 100 35 10 5 0

Al Mg Si

ÉTUDE TECHNIQUE/QUALITÉ

pur, Fe

Cadmium 1100 970 850 750 750 670 650 530 500 450 330 300 260 170 160 150 100 100 35 10 5 0 0

Alliage Al-Mg-Si

Fer pur 1105 975 855 755 755 675 655 535 505 455 335 305 265 175 165 155 105 105 40 15 10 5 5 0

Alliage Al-Zn-Mg

Chrome, Cr

Alliage Al-Mg-Si 1105 975 855 755 755 675 655 535 505 455 335 305 265 175 165 155 105 105 40 15 10 5 5 0 0

7040 A (Al Zn8 Mg Cu)

Chrome (l) 1200 1070 950 850 850 770 750 630 600 550 430 400 360 270 260 250 200 200 135 110 105 100 100 95 95 0

Sn Zn25

Métal blanc

Alliage Al-Zn-Mg 1225 1095 975 875 875 795 775 655 625 575 455 425 385 295 285 275 225 225 160 135 130 125 125 120 120 25 0

Zinc, Zn

Métal blanc, 75 % Sn, 25 % Zn 1360 1230 1110 1010 1010 930 910 790 760 710 590 560 520 430 420 410 360 360 295 270 265 260 260 255 255 160 135 0

08800 THILAY - Tél. 03.24.33.70.70 - Fax 03.24.32.84.93

entre les matériaux et/ou revêtements d’un assemblage

Manganèse, Mn

Zinc 1400 1270 1150 1050 1050 970 950 830 800 750 630 600 560 470 460 450 400 400 335 310 305 300 300 295 295 200 175 40 0

ANNEXE 1 – Corrosion dues aux couples électrochimiques

Magnésium, Mg

Maganèse 1470 1340 1220 1120 1120 1040 1020 900 870 820 700 670 630 540 530 520 470 470 405 380 375 370 370 365 365 270 245 110 70 0

Magnésium 1950 1820 1700 1600 1600 1520 1500 1380 1350 1300 1180 1150 1110 1020 1010 1000 950 950 885 860 855 850 850 845 845 750 725 590 550 480 0

(1) En milieu comme l’eau de mer ou les solutions salines, le chrome se dépassive plus ou moins dans le temps et son potentiel de dissolution diminue (pour atteindre 250 mV seulement par rapport au platine) ce qui tend à

réduire l’effet de corrosion sur les métaux qui lui sont couplés.

Vous aimerez peut-être aussi

- Note de Calcul Pour Citerne de Transport D'hydrocarbures: Selon l'EN 13094Document17 pagesNote de Calcul Pour Citerne de Transport D'hydrocarbures: Selon l'EN 13094Oussama SennoussiPas encore d'évaluation

- Moyens de Protection Contre La CorrosionDocument3 pagesMoyens de Protection Contre La Corrosionmaraghni_hassine7592Pas encore d'évaluation

- Catalogo Generale 01 - 06 PDFDocument170 pagesCatalogo Generale 01 - 06 PDFCatalin DulceataPas encore d'évaluation

- Formation Protection Cathodique-2011Document23 pagesFormation Protection Cathodique-2011drisPas encore d'évaluation

- Les Ciments D'obturationDocument27 pagesLes Ciments D'obturationYacinePas encore d'évaluation

- Anneau de Levage Cmu Abacque PDFDocument2 pagesAnneau de Levage Cmu Abacque PDFAbdessamad AmarPas encore d'évaluation

- Tôles D'acier PrélaquéesDocument3 pagesTôles D'acier PrélaquéesOualidPas encore d'évaluation

- Multicrab Com 3D FR PDFDocument76 pagesMulticrab Com 3D FR PDFFerhat SalimPas encore d'évaluation

- Carrossier Iere Reparateur TriceDocument2 pagesCarrossier Iere Reparateur Tricebsaid77Pas encore d'évaluation

- Plan D'affairesDocument27 pagesPlan D'affairesTRIQUEREPas encore d'évaluation

- La Robotique en ClasseDocument14 pagesLa Robotique en Classeami amiPas encore d'évaluation

- Calculs Façades Mills PDFDocument1 pageCalculs Façades Mills PDFRalf Lo100% (1)

- Galvanisation A CHAUD 7 Reussir La PrescriptionDocument8 pagesGalvanisation A CHAUD 7 Reussir La PrescriptionOur SalahEddinePas encore d'évaluation

- 554 PDFDocument80 pages554 PDFtounsiPas encore d'évaluation

- Yassine Bouchedda CVDocument1 pageYassine Bouchedda CVYassine BouchPas encore d'évaluation

- Systemes de Chemins de Cables 2014.Pdf1655783253Document220 pagesSystemes de Chemins de Cables 2014.Pdf1655783253Etude La FacadePas encore d'évaluation

- 2.2. Synthèse Et Stockage de L'ammoniacDocument8 pages2.2. Synthèse Et Stockage de L'ammoniacVeron djonkepPas encore d'évaluation

- 537 Ddfaf 76 C 55Document12 pages537 Ddfaf 76 C 55Ayoub BrchPas encore d'évaluation

- Modele Excel Document Unique D'évaluation Des RisquesDocument12 pagesModele Excel Document Unique D'évaluation Des RisquesYassine YassinePas encore d'évaluation

- Identification 2 Et Evaluation Risques Etudiants Fev 2016Document139 pagesIdentification 2 Et Evaluation Risques Etudiants Fev 2016Ulrich Thibaut DedjiroPas encore d'évaluation

- Multi CrabDocument16 pagesMulti CrabDaniel De MosteiroPas encore d'évaluation

- Chemins de Câbles Et Accessoires GetDocument12 pagesChemins de Câbles Et Accessoires GetImedSiliniPas encore d'évaluation

- Aluminium Et AlliagesDocument11 pagesAluminium Et AlliagesredaPas encore d'évaluation

- 2lcu Moteur PDFDocument78 pages2lcu Moteur PDFfaymedPas encore d'évaluation

- Réceptionnaire D'atelierDocument1 pageRéceptionnaire D'atelierTRIQUEREPas encore d'évaluation

- Le Secteur Automobile Au BrésilDocument4 pagesLe Secteur Automobile Au BrésilEtienne64Pas encore d'évaluation

- Guide Technique Eu 3mDocument58 pagesGuide Technique Eu 3mOuafaa Ouahdi Lahssini100% (1)

- Guide Technique de L'isolation ThermiqueDocument114 pagesGuide Technique de L'isolation ThermiqueFatima Ezzahrae BOUITAPas encore d'évaluation

- La Protection CathodiqueDocument2 pagesLa Protection CathodiqueAi HaPas encore d'évaluation

- RevetmentDocument2 pagesRevetmentrezoka100% (1)

- Devis ATLAS SAHARA Bac R19Document2 pagesDevis ATLAS SAHARA Bac R19Kira LightPas encore d'évaluation

- C T-EnrobéDocument11 pagesC T-Enrobébm-naceurPas encore d'évaluation

- Metier Responsable Bureau EtudesDocument2 pagesMetier Responsable Bureau EtudesIMARPas encore d'évaluation

- PRV FonçageDocument32 pagesPRV FonçageSmail Rute100% (1)

- Infos Qualite 3Document4 pagesInfos Qualite 3Patrick BaridonPas encore d'évaluation

- Module 03 - Resistance Des MateriauxDocument140 pagesModule 03 - Resistance Des MateriauxMAGRIPas encore d'évaluation

- 3 0902 PDFDocument39 pages3 0902 PDFYoucef SerratPas encore d'évaluation

- Chapitre 3 Normes Europeennes de DimensiDocument26 pagesChapitre 3 Normes Europeennes de DimensibasssemPas encore d'évaluation

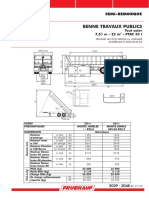

- Benne Travaux Publics: Semi-RemorqueDocument2 pagesBenne Travaux Publics: Semi-RemorqueTOPASOPas encore d'évaluation

- Lire Certificat MatièreDocument2 pagesLire Certificat MatièreDavid B.Pas encore d'évaluation

- Jotamastic 90Document7 pagesJotamastic 90ali piPas encore d'évaluation

- Fiche de Cours Le Poste OaDocument12 pagesFiche de Cours Le Poste OaeddyteddytPas encore d'évaluation

- Ecran Flottant Interne - LARCO PDFDocument1 pageEcran Flottant Interne - LARCO PDFSacre EwaPas encore d'évaluation

- Dépôt Chimique de Nickel - Synthèse BibliographiqueDocument13 pagesDépôt Chimique de Nickel - Synthèse BibliographiqueHatim Goldy100% (1)

- TPDocument200 pagesTPhoiPas encore d'évaluation

- These PDFDocument183 pagesThese PDFMajid Majido100% (1)

- DT 96fDocument30 pagesDT 96fzranothmanPas encore d'évaluation

- Le Bétonnage Par Temps ChaudDocument6 pagesLe Bétonnage Par Temps ChaudchristophePas encore d'évaluation

- Jamila KaddouriDocument1 pageJamila Kaddouriapi-3701206100% (1)

- Decret 15-76Document4 pagesDecret 15-76Cris GauchoPas encore d'évaluation

- Cours Corrosion Partie 1 PDFDocument29 pagesCours Corrosion Partie 1 PDF97625Pas encore d'évaluation

- Fiche Technique 17Document6 pagesFiche Technique 17Abdellah EL MouatassimPas encore d'évaluation

- HHHH HHHHDocument11 pagesHHHH HHHHÂhmêď ÎbřàhïmPas encore d'évaluation

- Galva ChaudDocument7 pagesGalva ChaudYassine EL KouriPas encore d'évaluation

- Corrosion Et Protection de L AcierDocument8 pagesCorrosion Et Protection de L Acieraladia610Pas encore d'évaluation

- Matériaux Et Revêtement-CorrosionDocument1 pageMatériaux Et Revêtement-CorrosionRoBogerPas encore d'évaluation

- 01-Chapitre I - Etude Des ResistancesDocument14 pages01-Chapitre I - Etude Des ResistancesAli Ouattara100% (2)

- Doc1 CorrosionDocument4 pagesDoc1 CorrosionDjamel Eddine MekkiPas encore d'évaluation

- Guide La Corrosion GalvaniqueDocument2 pagesGuide La Corrosion GalvaniqueMOHAMMED31100% (1)

- Infos Et Conseils Chemin de CablesDocument5 pagesInfos Et Conseils Chemin de CablesIbtissam EL HaiPas encore d'évaluation

- Technologie de l’acier: Les Grands Articles d'UniversalisD'EverandTechnologie de l’acier: Les Grands Articles d'UniversalisPas encore d'évaluation

- Faculte de Medcine Dentaire Ain Echouk CasablancaDocument6 pagesFaculte de Medcine Dentaire Ain Echouk Casablancaateich simohamedPas encore d'évaluation

- MATERIAUXDocument26 pagesMATERIAUXJàMàl MejorPas encore d'évaluation

- Cours Corrosion Partie 1 PDFDocument29 pagesCours Corrosion Partie 1 PDF97625Pas encore d'évaluation

- Rapport Final Ss SommaireDocument50 pagesRapport Final Ss SommaireGuy EffaPas encore d'évaluation

- Reactions de Quelques Metaux Avec Les Solutions Acides Et Basiques Cours 2Document5 pagesReactions de Quelques Metaux Avec Les Solutions Acides Et Basiques Cours 2Adel ZIANIPas encore d'évaluation

- Correction Exercices Pracis de Physique Chimie Chapitre 5 ADocument38 pagesCorrection Exercices Pracis de Physique Chimie Chapitre 5 Abapapambaye4Pas encore d'évaluation

- Alfred SakerDocument1 pageAlfred Sakersteph T K S LPas encore d'évaluation

- Recueil BODA ELECTRO. PG 2016Document12 pagesRecueil BODA ELECTRO. PG 2016mycorpbPas encore d'évaluation

- Conception Et Calcul Des Murs de Soutenement en Terre ArmeeDocument51 pagesConception Et Calcul Des Murs de Soutenement en Terre Armeeboumehdikhaled100% (8)

- Piles CorrosionDocument2 pagesPiles CorrosionOumaima GuerouhPas encore d'évaluation

- ChrysopeeDocument54 pagesChrysopeeHermès Messmer100% (1)

- MamanDocument23 pagesMamannadia benmehdiaPas encore d'évaluation

- Introduction À La Science Des Matériaux - Les Métaux Et Alliages Non Ferreux - WikiversitéDocument8 pagesIntroduction À La Science Des Matériaux - Les Métaux Et Alliages Non Ferreux - WikiversitéLaurent MorgePas encore d'évaluation

- Règlement Numéro 2008-47 de La CMM Sur L'assainissement Des EauxDocument18 pagesRèglement Numéro 2008-47 de La CMM Sur L'assainissement Des EauxewrwerPas encore d'évaluation

- CosmetiquesDocument29 pagesCosmetiquesradiumv3100% (5)

- Poteaux D'acier Formés À FroidDocument117 pagesPoteaux D'acier Formés À FroidbasilecoqPas encore d'évaluation

- Devoir 3 Modele 2 Physique Chimie 3ac Semestre 1Document2 pagesDevoir 3 Modele 2 Physique Chimie 3ac Semestre 1bouthaina taziPas encore d'évaluation

- 2022 Annual Result - FRDocument77 pages2022 Annual Result - FRConsolé IlungaPas encore d'évaluation

- Inventaire Des Ressources Minières de La République D'Haïti (Nord)Document47 pagesInventaire Des Ressources Minières de La République D'Haïti (Nord)Orlando AurélienPas encore d'évaluation

- Les Métaux Et Les Alliages SecondairesDocument6 pagesLes Métaux Et Les Alliages Secondairesbeey2001Pas encore d'évaluation

- TD CorrosionDocument6 pagesTD Corrosionكوثر خوشاPas encore d'évaluation

- Métallurgie Du CuivreDocument23 pagesMétallurgie Du Cuivresalif mbengue dioufPas encore d'évaluation

- TD 3 CorrosionDocument1 pageTD 3 CorrosionAmadji YassminPas encore d'évaluation

- Cors7 - PRDocument5 pagesCors7 - PRAgnaou MohamedPas encore d'évaluation

- DS07 Moments Kepler Redox CorrigeDocument12 pagesDS07 Moments Kepler Redox Corrigedidier denisPas encore d'évaluation

- Cours PhytoremediationDocument67 pagesCours PhytoremediationLionnel Bessala Bidzanga100% (1)

- Cagri 2014233 P 213Document7 pagesCagri 2014233 P 213Martine FatouPas encore d'évaluation

- Cours CH - Inorg.2e PDocument22 pagesCours CH - Inorg.2e POussam OuadidiPas encore d'évaluation

- 24 Corrosion Poly-Eleve++++ PDFDocument10 pages24 Corrosion Poly-Eleve++++ PDFRafik DraPas encore d'évaluation