Académique Documents

Professionnel Documents

Culture Documents

CH 06 Les Assemblages Soudés Sayeh 2018

Transféré par

Ni NouchaTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

CH 06 Les Assemblages Soudés Sayeh 2018

Transféré par

Ni NouchaDroits d'auteur :

Formats disponibles

Cours de charpente métallique I Dr.

BEROUAL Sayeh

CHAPITRE 6

Les assemblages soudés

6.1 Généralités sur les assemblages soudés

Le soudage est un procédé d'assemblage qui permet d'assembler de façon permanente deux

éléments métalliques provoquant la fusion des pièces adjacentes. En comparant les

assemblages soudés aux assemblages boulonnés, cloués ou rivetés, il apparaît que les

premiers sont monolithiques par nature et sont en même temps plus rigides et moins

complexes, laissant plus de liberté au concepteur. Ces avantages sont contrebalancés par la

nécessité d'exigences supplémentaires en matière de détails et de fabrication, notamment en

ce qui concerne l'assurance et la vérification de la qualité des assemblages soudés, afin

d'éviter toute perte partielle potentielle de résistance ou de rigidité, voire des ruptures fragiles.

C'est la raison pour laquelle le processus de soudage doit toujours être effectué par des

soudeurs qualifiés. En fait, la zone de soudure, en raison des concentrations de contraintes

provoquées à la fois par les effets thermiques et les effets du chemin de charge, est un endroit

critique pour la formation et la propagation des fissures.

Dans les assemblages soudés, les éléments assemblés sont identifiés en tant que matériau de

base, tandis que le matériau de soudage, le cas échéant, désigne le matériau ajouté au joint à

l'état liquide pendant le processus de soudage.

6.2 Classification des procédés de soudage

Une classification des procédés de soudage peut être réalisée à partir de:

Procédés autogènes : le métal de base participe à la formation du joint par fusion ou

cristallisation avec le métal de soudure, s'il est présent. Le procédé de soudage

autogène le plus ancien, utilisé depuis plusieurs millénaires, est le soudage à la forge.

À l'âge du bronze, les gens chauffaient le matériau de base à une couleur rouge cerise

et le martelaient ensemble jusqu'à ce que la liaison se produise. Les procédés

autogènes modernes se caractérisent généralement par la fusion combinée d'un

matériau de base et d'un matériau de soudure. Ces processus sont classés en fonction

de la technique spécifique utilisée pour obtenir un apport de chaleur suffisant, ainsi

que sur la base de la protection du bain de soudage, qui est la combinaison de

matériaux fondus dans la région de soudure pendant le processus de soudage. Les

procédés les plus courants sont : le soudage oxyacétylénique (oxycombustible),

soudage à l'arc avec des électrodes consommables ou non consommables, soudage à

l'arc submergé [Submerged Arc Welding (SAW)], soudage à l'arc avec électrode

enrobée [Shielded Metal Arc Welding (SMAW)], soudage à l'arc sous atmosphère

Chap 6. Les assemblages soudés Page 1

Cours de charpente métallique I Dr. BEROUAL Sayeh

gazeuse métallique [Gas Metal Arc Welding (GMAW)],, également connu sous le nom

de soudage au gaz inerte métallique [Metal Inert Gas (MIG)], soudage au gaz actif sur

métal [Metal Active Gas (MAG)], soudage à l'arc tungstène-gaz

tungstène gaz [Gas Tungsten Arc

Welding (GTAW)], également connu sous le nom de soudage au gaz inerte de

tungstène [Tungsten Inert Gas (TIG)] et le soudage sous laitier [ElectroSlag Welding

(ESW)], utilisés principalement pour les applications automatiques pour les grandes

soudures.

Processus hétérogènes : dans ces processus, seul le matériau de base est le matériau

de soudure utilisé à une température inférieure à la température de fusion du matériau

de base. On peut citer l'exemple classique des procédés de brasage.

brasage

6.3 Défauts dans les assemblages soudés

Comme conséquence des phénomènes métallurgiques (création de la soudure, solidification

du bain de soudage et effets thermiques dans

dans le matériau de base entourant la zone de

soudure, appelée zone

one affectée par la chaleur : ZAC), il peut y avoir des défauts dans le

les

assemblages soudés. Ceux-ci

ci sont classés en défauts métallurgiques et géométriques.

Ces

es défauts affectent la performance de résistance des soudures ; leur présence potentielle doit

être vérifiée afin d'éviter des conditions potentiellement dangereuses en service.

6.3.1 Défauts métallurgiques

Parmi les défauts métallurgiques les plus importants,

impor il y a :

Fissures: il s'agit des discontinuités typiques générées par la déchirure du matériau

(Figure 6.1), qui peuvent être classées en fissures chaudes ou froides. Durant le

processus de soudage, dans le bain de soudage,

soud , il y a des impuretés qui se séparent

dans des zones préférentielles, puis se solidifient à des températures inférieures par

rapport au métal de base. Cela provoque une perte de cohésion du matériau, due aux

contraintes de retrait (qui surviennent pendant le processus de refroidiss

refroidissement), ce qui

entraîne la formation de fissures. Celles-ci

Celles ci sont définies comme des fissures chaudes et

sont influencées par la teneur en carbone, la présence d'impuretés dans le métal et par

les effets de retrait de la soudure. Les fissures froides apparaissent

apparaissent près ou même après

la fin du processus de refroidissement (même dans les 48 heures suivant la fin du

processus de soudage), et sont dues à l'absorption d'hydrogène pendant la formation du

bain de soudure par les matériaux de base et de soudure ;

Figure 6.1 Fissures dans les soudures

Chap 6. Les assemblages soudés

és Page 2

Cours de charpente métallique I Dr. BEROUAL Sayeh

Déchirure lamellaire (Figure 6.2): une famille particulière de fissures provenant de

contraintes de traction peut être trouvée dans le matériau de base, perpendiculairement

à la direction de laminage du matériau. La causeuse principale de la déchirure lamellaire

peut être identifiée dans les fortes contraintes de retrait qui se développent pendant le

processus de refroidissement, en particulier lorsque le matériau de base est caractérisé

par une grande épaisseur et empêche la déformation ;

Figure 6.2 Cas typiques de déchirure lamellaire

Inclusions : il s'agit de régions anormales dans la soudure en raison de la présence

dans le bain de soudageage de matériaux autres que le métal de base et le métal de

soudure. Il peut y avoir des inclusions solides (par exemple des scories ou du

tungstène) ou des inclusions gazeuses (des poches de gaz créées par des gaz

emprisonnés dans le cordon de soudure).

6.3.2 Défauts géométriques

Les défauts géométriques les plus importants peuvent être énumérés comme suit :

excès de métal de soudure : ce défaut se produit lorsqu'une quantité excessive de

métal de soudure est déposée dans la soudure. Cela peut avoir des effets néfastes en

raison des discontinuités potentielles qui peuvent se produire, lesquels peuvent à leur

tour être dangereux pour certaines conditions de service (p. ex. fatigue, charges

d'impact, basses températures) ;

manque de pénétration (manque de fusion) : ce défaut survient lorsqu'il y a des

régions dans la zone du joint

joint où le cordon de soudure n'a pas atteint la profondeur

souhaitée, créant ainsi des discontinuités dans l'assemblage soudé (figure 6.3a) ;

défaut d'alignement : ce défaut est dû à un mauvais alignement des éléments

assemblés ; cela peut entraîner une modification

modification non négligeable de la géométrie des

pièces assemblées (figure 6.3b),

.3b), créant ainsi une excentricité qui n'est pas prise en

compte lors du calcul.

Figure 6.3 Défauts de soudure : a) le manque de pénétration et b) le manque d'alignement

Chap 6. Les assemblages soudés

és Page 3

Cours de charpente métallique I Dr. BEROUAL Sayeh

Dans la plupart des cas, les assemblages soudés doivent être inspectés afin de détecter la

présence de défauts. Dans la plupart des cas, des essais non destructifs (END) sont effectués,

qui n'affectent pas le bon fonctionnement du joint en service. Parmi ces techn

techniques de test, on

peut citer : les inspections visuelles, les tests au pénétrant de colorant, les tests aux particules

magnétiques, les tests ultrasoniques, les tests avec des systèmes d'imagerie par rayonnement,

les tests radiographiques et les tests par courants de Foucault.

6.4 Classification des assemblages soudés

Les éléments résistants à la charge d'un assemblage soudé sont les soudures. Selon la position

relative des éléments à assembler, il peut y avoir (Figure 6.4) .4) : joints bout à bout, joints de

bord, joints d'angle, joints en T, joints en L, joints à recouvrement.

Figure 6.4 Classification basée sur la position relative des éléments à assembler : (a) joint

bout à bout, (b) joint de bord, (c) joint d'angle, (d) joint en T, (e) joint en L et (f) joint à

recouvrement

En fonction de la position de la soudure et de la direction de la force à transférer (figure 6.5),

il peut y avoir : soudures longitudinales, soudures transversales et soudures inclinées.

Figure 6.5 Classification basée sur l'emplacement de la soudure par rapport à la force à

transférer : a) longitudinales, b) transversales et c) inclinées

Chap 6. Les assemblages soudés

és Page 4

Cours de charpente métallique I Dr. BEROUAL Sayeh

Enfin, en fonction du type de soudure, il peut y avoir : des soudures bout à bout

bout, des soudures

d'angle, des soudures de fentes et des soudures

sou en bouchon. Chaque type de soudure se

caractérise par ses avantages et ses inconvénients. La grande majorité des soudures sont des

soudures d'angle, en raison de leur économie et de leur facilité de fabrication, à la fois sur le

terrain et dans un atelier,

elier, suivies des soudures à gorge. Les soudures des bouchons et des

fentes ont une applicabilité limitée.

6.5 Défauts et problèmes potentiels dans les soudures

Plusieurs facteurs contribuent à la qualité globale d'une soudure, tels que le type d'électrod

d'électrode

utilisé pour le soudage à l'arc, le diamètre de l'électrode, la quantité de courant utilisée, la

configuration de la soudure (horizontale, verticale, aérienne), la préparation des bords, les

détails de la soudure, la déformation des éléments assemblés, la la chaleur des éléments

assemblés et, surtout, la compétence de l'opérateur. Parmi les défauts les plus courants, on

compte : l'absence de fusion, l'absence de pénétration dans les joints, le décollement,

l'inclusion de scories, la porosité et la fissuration.

fissuratio

6.6 Contraintes dans les assemblages soudés

Pour calculer les contraintes dans les joints soudés, il est utile d'introduire le concept d'une

zone efficace, qui est également appelée la zone effective de la gorge. La surface effective est

calculée en multipliant la dimension effective de la gorge par la longueur de la soudure. Pour

les soudures bout à bout CJP (Complete Joint Penetration),, en supposant qu'il n'y a pas de

défauts, la dimension effective de la gorge peut être prise comme l'épaisseur du pplus mince

des éléments assemblés. Par exemple, dans un assemblage bout à bout avec une soudure CJP,

en présence d'une force de traction parallèle à l'axe longitudinal des éléments assemblés

(Figure 6.6), l'état de contrainte peut être considéré comme équivalent

équivalent à celui d'un élément

continu dont la section transversale est calculée en multipliant l'épaisseur la plus faible des

deux éléments assemblés par la longueur du cordon de soudure.

Figure 6.6 Assemblage bout à bout montrant la répartition des contraintes de traction à

travers la section transversale

Dans les soudures d'angle, la surface effective est calculée en multipliant la longueur de

l'angle par une dimension effective de gorge qui est normalement prise comme la hauteur d'un

triangle inscrit

it à l'intérieur du cordon lui-même (Figure 6.7). Dans la pratique actuelle, la

dimension effective de la gorge peut être prise comme la hauteur du plus grand triangle

isocèle qui peut être inscrit dans le cordon.

Chap 6. Les assemblages soudés

és Page 5

Cours de charpente métallique I Dr. BEROUAL Sayeh

Pour les soudures en bouchon et en fente, la surface effective (généralement résistante aux

actions extérieures par des contraintes de cisaillement) est donnée par leur surface nominale

contenue dans le plan de cisaillement, et correspond généralement au diamètre effectif du trou

ou aux dimensions de la fente remplie par la soudure.

Figure 6.7 Dimension efficace de la gorge pour différentes formes de cordon

Les contraintes agissant sur la surface effective peuvent être indiquées de manière

conventionnelle à l'aide des symboles suivants (Figure 6.8)

6. :

Figure 6.8 État de contrainte dans la région efficace de la gorge

σ⊥, qui représente la contrainte normale, agissant perpendiculairement à la surface

effective ;

τ⊥, qui représente la contrainte de cisaillement dans le plan de la surface effective,

perpendiculaire à l'axe longitudinal du cordon ;

τ//, qui représente la contrainte de cisaillement dans le plan de la surface effective,

parallèle à l'axe longitudinal du cordon ;

σ//, qui représente la contrainte normale perpendiculaire à la section transversale du

cordon. Cette valeur de contrainte est généralement négligée, à l'exception notable du

cas des contrôles de fatigue.

Chap 6. Les assemblages soudés

és Page 6

Cours de charpente métallique I Dr. BEROUAL Sayeh

Ci-dessous sont illustrés quelques exemples de situations typiques pour lesquelles les valeurs

de contrainte pertinentes sont calculées. Par souci de simplicité, on a supposé que les

contraintes exercées sur la région effective de la gorge sont uniformément réparties.

La dimension effective de la gorge est indiquée par a, tandis que L, h ou b sont utilisés,

comme il convient, pour indiquer la longueur du cordon. Afin de simplifier le calcul des

contraintes à utiliser pour le design, la surface effective de la gorge peut être pivotée sur le

plan horizontal ou vertical, selon ce qui est le plus pratique.

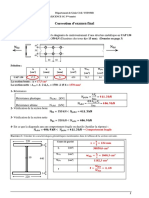

6.7 Calcul des assemblages soudés

L'approche de base utilisée dans le processus de calcul consiste à transformer l'état

multidimensionnel de contrainte trouvé dans une soudure en un état de contrainte uni-axiale

équivalent, qui peut ensuite être comparé à une valeur de référence de conception du matériau

et qui peut être réduite de manière appropriée pour tenir compte de la présence de défauts ou

autres considérations.

Les méthodes utilisées dans les différentes spécifications ont surtout une origine empirique et

remontent aux essais expérimentaux qui ont été effectués dans le but de définir le domaine

spatial de la résistance des soudures d'angle en fonction des contributions de contrainte σ⊥, τ⊥

et τ//.

Pour les soudures d'angle, conformément à l'Eurocode 3, la résistance nominale par unité de

longueur peut être calculée par exemple par la méthode directionnelle qui sera exposée dans

ce chapitre :

Cette méthode directionnelle exige la détermination de l'état de contrainte dans la zone

effective de la gorge sans rotation, et donc les contraintes σ et τ sont les contraintes normales

et de cisaillement dans le plan de la zone effective de la gorge, respectivement.

+ + // ≤ (6.1)

.

Où fu est la résistance à la traction nominale de l'élément le plus faible du joint, γMw est le

facteur de sécurité partiel et βw est un coefficient de corrélation approprié comme indiqué au

tableau 6.1.

Nuance d’acier fu (MPa) γMw βw γMw. βw

S 235 360 1.25 0.80 1.000

S 275 430 1.30 0.85 1,105

S 355 510 1.35 0.90 1,215

Tableau 6.1 Valeurs de fu et βw en fonction des nuances d’acier

Chap 6. Les assemblages soudés Page 7

Cours de charpente métallique I Dr. BEROUAL Sayeh

Dans ce chapitre on se limite uniquement aux assemblages soudés sollicités à la traction.

Dans le cas d'un assemblage soudé censé transmettre une force de traction égale à F, les

cordons de soudure peuvent être parallèles à la direction de la force (cordons longitudinaux),

perpendiculaires à la force (cordons transversaux) ou inclinés par un angle générique (cordons

inclinés).

6.7.1 Soudures par cordons longitudinaux

En se référant à la figure 6.9, si les cordons sont parallèles à la force (il y a un total de quatre

cordons dans la figure), les contraintes résultantes peuvent être calculées directement en

fonction de la surface effective de la gorge de chaque cordon dans sa position réelle, ou en le

faisant tourner sur le plan horizontal ou vertical. Les contraintes de cisaillement sont du type

τ//, dont la quantité est donnée par l'expression suivante:

// = = (6.2a)

. . .

= = (6.2b)

D’où, la condition à vérifier est la suivante :

√

.∑ ≥ . (6.3)

Figure 6.9 Plaques assemblées par cordons de soudure longitudinaux

Où a est la dimension effective de la gorge (qui, comme mentionné précédemment, est la

hauteur du triangle générique inscrit, comme illustré dans la figure 6.10)

Figure 6.10 Définition de la dimension effective de la gorge

Chap 6. Les assemblages soudés Page 8

Cours de charpente métallique I Dr. BEROUAL Sayeh

6.7.2 Soudures par cordons transversaux

En ce qui concerne la figure 6.11, si les (deux) cordons sont perpendiculaires à la force, afin

de calculer les contraintes directement sur la surface effective de la gorge, inclinée de 45° par

rapport à l'horizontale (plan x-z), les composantes des contraintes résultantes sont :

// = (6.4a)

√

= . (6.4b)

.

√

= . (6.4c)

.

La condition à vérifier est la suivante :

√

.∑ ≥ . (6.5)

Figure 6.11 Plaques assemblées par des cordons de soudure transversaux

6.7.3 Cordons inclinés

Dans le cas de deux cordons placés obliquement par rapport à la direction de la force, dans la

région effective de la gorge, il y aura deux composantes de la force ; une tangente à l'axe

longitudinal de la soudure (V = F cosθ) et une perpendiculaire à celle-ci (N = F sinθ), créant

ainsi un état de contrainte plus complexe par rapport aux deux cas précédents.

Figure 6.12 Assemblage soudé avec cordons inclinés

Chap 6. Les assemblages soudés Page 9

Cours de charpente métallique I Dr. BEROUAL Sayeh

En référence à la Figure 6.12, en faisant pivoter la surface effective de la gorge sur le plan

horizontal, toutes les contraintes associées sont contenues dans ce plan. En particulier, on a :

√ √

⊥ = ⊥= . = .

(6.6a)

// = = (6.6b)

. .

La condition à vérifier est la suivante :

²

.∑ ≥ . (6.7)

Chap 6. Les assemblages soudés Page 10

Vous aimerez peut-être aussi

- Modèle Rapport PfeDocument21 pagesModèle Rapport PfeAchraf Mous67% (6)

- Manuel Manoeuvre Arca Ii. Niveau Avance PDFDocument166 pagesManuel Manoeuvre Arca Ii. Niveau Avance PDFJacquemin Attoue KouassiPas encore d'évaluation

- NF T30-124 Méthode Non Destructive À Flux MagnétiqueDocument9 pagesNF T30-124 Méthode Non Destructive À Flux MagnétiqueAvatamanitei ConstantinPas encore d'évaluation

- Modélisation 3D de La Prothèse Totale de Hanche (PTH) Cas de Couple de Frottement (Alumine/Alumine)Document5 pagesModélisation 3D de La Prothèse Totale de Hanche (PTH) Cas de Couple de Frottement (Alumine/Alumine)Meddour BelkacemPas encore d'évaluation

- Exos CM Elements TendusDocument12 pagesExos CM Elements TendusSami HouhamdiPas encore d'évaluation

- Cours CM CGV2Document138 pagesCours CM CGV2sahar omranePas encore d'évaluation

- Metal Lurg I Edu Souda Geet Control EsDocument181 pagesMetal Lurg I Edu Souda Geet Control Eseloge mutebaPas encore d'évaluation

- Assemblages SoudureDocument12 pagesAssemblages SoudureMISSOUM RachidPas encore d'évaluation

- Aciers Construction PresentationDocument8 pagesAciers Construction Presentationmohamed0167Pas encore d'évaluation

- Assemblages Sous Chargement StatiqueDocument21 pagesAssemblages Sous Chargement StatiquemlamourPas encore d'évaluation

- Soudage A LarceDocument14 pagesSoudage A Larcekarima touzoutPas encore d'évaluation

- Aaa RMChap3 (Traction) ExSup PDFDocument6 pagesAaa RMChap3 (Traction) ExSup PDFTriki BilelPas encore d'évaluation

- Correction D'examen Final CMDocument2 pagesCorrection D'examen Final CMCara mellaPas encore d'évaluation

- Dilatation 20et 20retraitDocument7 pagesDilatation 20et 20retraitKamel FedaouiPas encore d'évaluation

- 1 Conception Des Structures en AcierDocument47 pages1 Conception Des Structures en AcierHajar OhmadPas encore d'évaluation

- Technologie General La Charpente MétalliqueDocument1 pageTechnologie General La Charpente MétalliqueSaid BenayadPas encore d'évaluation

- OM - Contrôle 2014 - Correction - VBDocument8 pagesOM - Contrôle 2014 - Correction - VBMarioPas encore d'évaluation

- EX 7-10 Eléments Comprimés Et FléchisDocument10 pagesEX 7-10 Eléments Comprimés Et FléchisLahlou DahmaniPas encore d'évaluation

- Cours ACIERS DE CONSTRUCTIONDocument5 pagesCours ACIERS DE CONSTRUCTIONCarmen AdlerPas encore d'évaluation

- Cetim - Fiches Données Pratiques en Soudage.1-122 PDFDocument122 pagesCetim - Fiches Données Pratiques en Soudage.1-122 PDFnooneoveronePas encore d'évaluation

- Cours 3-CTN 318Document62 pagesCours 3-CTN 318sbahadaPas encore d'évaluation

- ZAO5387Document174 pagesZAO5387daemsalPas encore d'évaluation

- Ccma 97 Et Ec3 Pot Flechis Et CompDocument63 pagesCcma 97 Et Ec3 Pot Flechis Et Compbrrakoto9094Pas encore d'évaluation

- Boulons Dans Le BatimentDocument14 pagesBoulons Dans Le BatimentAnonymous FBFoaVMuPas encore d'évaluation

- Examen Metallique 2012 - 2013Document1 pageExamen Metallique 2012 - 2013Neo PacifistaPas encore d'évaluation

- DS CM GCV2 2019 2020Document2 pagesDS CM GCV2 2019 2020douoPas encore d'évaluation

- Chapitre 1 GénéralitéDocument14 pagesChapitre 1 GénéralitéOuleydiPas encore d'évaluation

- MEC200 Lab de Traitements Thermiques Hiver 2014Document17 pagesMEC200 Lab de Traitements Thermiques Hiver 2014c oussamaPas encore d'évaluation

- CH 4 Structure 2Document25 pagesCH 4 Structure 2faty brddPas encore d'évaluation

- Membrures Comprimes PDFDocument21 pagesMembrures Comprimes PDFMohamed IdmanePas encore d'évaluation

- 6 Pieds de PoteauxDocument4 pages6 Pieds de Poteauxعہبد الہحہلہيہمPas encore d'évaluation

- 4 Procedes de MoulagesDocument7 pages4 Procedes de MoulageskarimPas encore d'évaluation

- Chapitre 5Document54 pagesChapitre 5Wajdi SaidPas encore d'évaluation

- Cours de Construction Metallique I II ElDocument21 pagesCours de Construction Metallique I II ElSofien TaghoutiPas encore d'évaluation

- TD 1 CharpenteDocument2 pagesTD 1 Charpentekaouthersalhi343Pas encore d'évaluation

- Vinyl EsterDocument3 pagesVinyl EsteromarPas encore d'évaluation

- Fiche 13 - Charpente Industrielle 2020Document8 pagesFiche 13 - Charpente Industrielle 2020Frankie KowaPas encore d'évaluation

- Valeurs Dureté Aciers + Divers TOPDocument18 pagesValeurs Dureté Aciers + Divers TOPJohakim974Pas encore d'évaluation

- Renforcement MetDocument2 pagesRenforcement MetmezouedPas encore d'évaluation

- Zidi CoursmatériauxDocument40 pagesZidi CoursmatériauxAhmed WalidPas encore d'évaluation

- Resistance D'un Encastrement de Poutre Sur Poteau Par PlatineDocument9 pagesResistance D'un Encastrement de Poutre Sur Poteau Par PlatineArt ScenoPas encore d'évaluation

- Element Finis PDFDocument9 pagesElement Finis PDFAmine NaitPas encore d'évaluation

- Historique de La Désignation Des AciersDocument10 pagesHistorique de La Désignation Des Aciersg33k59100% (2)

- Chapitre 1 LIC 3Document14 pagesChapitre 1 LIC 3Marie NDOURPas encore d'évaluation

- Assemblages CharpenteDocument23 pagesAssemblages CharpentetivaouanePas encore d'évaluation

- Soudage Par Friction ExplosionDocument7 pagesSoudage Par Friction ExplosionThanos L'IncongruPas encore d'évaluation

- Chap2 Cm2 Suptp 2022Document23 pagesChap2 Cm2 Suptp 2022Elhadji Mayacine Nguirane100% (1)

- BTP 111-TD 4Document6 pagesBTP 111-TD 4AbdelaliJlioui100% (1)

- GCI 210 Résistance Des MatériauxDocument4 pagesGCI 210 Résistance Des Matériauxmarf1912Pas encore d'évaluation

- Cours MXG6 2016-17 EnligneDocument29 pagesCours MXG6 2016-17 EnligneLounès Tarzalt100% (1)

- Examen Session Rattrapage CM Et CAC GCV2 2020 2021Document3 pagesExamen Session Rattrapage CM Et CAC GCV2 2020 2021douoPas encore d'évaluation

- 7-Mini Projet - Structures PorteusesDocument44 pages7-Mini Projet - Structures Porteusesahmed lagdaaPas encore d'évaluation

- PDF - Cours7Document17 pagesPDF - Cours7Simon HoudePas encore d'évaluation

- Sélection de Récapitulatifs MUR 02Document10 pagesSélection de Récapitulatifs MUR 02Bouaya oussamaPas encore d'évaluation

- Tableau Des Propriétés Des Matériaux Pour L'acier de Construction S235, S275, S355, S420Document4 pagesTableau Des Propriétés Des Matériaux Pour L'acier de Construction S235, S275, S355, S420Abdelkader KarimPas encore d'évaluation

- Fiche Aciers de Charpente MétalliqueDocument3 pagesFiche Aciers de Charpente MétalliqueMark budrew100% (1)

- Assemblage S 11Document8 pagesAssemblage S 11Sara BouchelouchePas encore d'évaluation

- Formulaire de MecaniqueDocument1 pageFormulaire de MecaniquefarahidiahmedPas encore d'évaluation

- FatigueDocument65 pagesFatigueOussama El BouadiPas encore d'évaluation

- AcierDocument18 pagesAcierkkkkkkkkkkPas encore d'évaluation

- MEC200 Cours2 PDFDocument60 pagesMEC200 Cours2 PDFc oussama100% (1)

- Superalliage: Résistant à la chaleur de 2700 degrés Fahrenheit générée par les moteurs à turbine pour être plus chaud, plus rapide et plus efficaceD'EverandSuperalliage: Résistant à la chaleur de 2700 degrés Fahrenheit générée par les moteurs à turbine pour être plus chaud, plus rapide et plus efficacePas encore d'évaluation

- Les Principaux Défauts de SoudageDocument8 pagesLes Principaux Défauts de SoudageMohamed BchihyPas encore d'évaluation

- Annexe 1 - Extrait - normeNF - P - 22 - 460Document2 pagesAnnexe 1 - Extrait - normeNF - P - 22 - 460Ni NouchaPas encore d'évaluation

- Mécanique Du Point MatérielDocument151 pagesMécanique Du Point Matérieltortorou88% (8)

- Res Assemblages RivetesDocument12 pagesRes Assemblages Riveteso-garcia9931Pas encore d'évaluation

- Chapitre 10 Autre Mode Assemblage PDF 1 Mo Fix - Chap Lmod10Document16 pagesChapitre 10 Autre Mode Assemblage PDF 1 Mo Fix - Chap Lmod10Ni NouchaPas encore d'évaluation

- Toolbox Education 09 Fiches-D Edu-Sex Fiche 04a Filles R GlesDocument2 pagesToolbox Education 09 Fiches-D Edu-Sex Fiche 04a Filles R GlesChristian Ngala100% (1)

- Assemblage Construction MetalliqueDocument86 pagesAssemblage Construction MetalliqueM'ed El'BkPas encore d'évaluation

- Cours de Mecanique Point 3 PDFDocument94 pagesCours de Mecanique Point 3 PDFFati Tiimocha100% (1)

- Cours de Mecanique Point 3 PDFDocument94 pagesCours de Mecanique Point 3 PDFFati Tiimocha100% (1)

- Abrege Des Regles de Grammaire Et D - Orthographe (ARGO) PDFDocument116 pagesAbrege Des Regles de Grammaire Et D - Orthographe (ARGO) PDFAchref ZakiPas encore d'évaluation

- PolyMecanique PDFDocument197 pagesPolyMecanique PDFBordeauxMeknesAlamesPas encore d'évaluation

- Mécanique Du Point MatérielDocument151 pagesMécanique Du Point Matérieltortorou88% (8)

- Structures en BA Chapitre 1 Partie 04 PDFDocument4 pagesStructures en BA Chapitre 1 Partie 04 PDFNi NouchaPas encore d'évaluation

- Book MecaDocument180 pagesBook MecaNi NouchaPas encore d'évaluation

- Projet R 3 PDFDocument77 pagesProjet R 3 PDFsmlboy90100% (4)

- Structures en BA Chapitre 1 Partie 03Document4 pagesStructures en BA Chapitre 1 Partie 03Ni NouchaPas encore d'évaluation

- Structures en BA Chapitre 1 Partie 03Document4 pagesStructures en BA Chapitre 1 Partie 03Ni NouchaPas encore d'évaluation

- Structures en BA Chapitre 1 Partie 02 PDFDocument4 pagesStructures en BA Chapitre 1 Partie 02 PDFNi NouchaPas encore d'évaluation

- Chapitre 03 Planchers MixtesDocument10 pagesChapitre 03 Planchers MixtesNi NouchaPas encore d'évaluation

- ACOU ThermDocument65 pagesACOU ThermMohamedM22Pas encore d'évaluation

- Manuel Grand RobertDocument30 pagesManuel Grand RobertZahoua AzibiPas encore d'évaluation

- Interfaces Graphiques Cours 2Document31 pagesInterfaces Graphiques Cours 2nour alrafeePas encore d'évaluation

- Catalogue Chalumeaux Gce 87Document170 pagesCatalogue Chalumeaux Gce 87yanda prPas encore d'évaluation

- Rapport TT Routes Et Ouvrages HydrauliquesDocument52 pagesRapport TT Routes Et Ouvrages HydrauliquesFATIMAZAHRA ALIBRAHIMIPas encore d'évaluation

- Zenon Software Platform Folder A4 FRDocument6 pagesZenon Software Platform Folder A4 FRYakwinta ItalianoPas encore d'évaluation

- 8146 - D Tableau de DistributionDocument3 pages8146 - D Tableau de DistributionMajdi BelguithPas encore d'évaluation

- Demande Examen MédicalDocument2 pagesDemande Examen MédicalAngii LópezPas encore d'évaluation

- SonasDocument3 pagesSonasGrâcePas encore d'évaluation

- Mai 1 - 70Document70 pagesMai 1 - 70lewisroPas encore d'évaluation

- 01 Inversee - Introduction Aux Systemes AsservisDocument20 pages01 Inversee - Introduction Aux Systemes Asservismarwan123456789Pas encore d'évaluation

- Rapport de Stage D'immersion Du CafopDocument2 pagesRapport de Stage D'immersion Du CafopDieu Est Fidèle75% (8)

- 1060 24 PDFDocument6 pages1060 24 PDFUnes JrdPas encore d'évaluation

- Les Secrets Du Dessinateur AutoCADDocument327 pagesLes Secrets Du Dessinateur AutoCADMarielle Cavillon90% (10)

- BTS2 TD Concept FMDDocument20 pagesBTS2 TD Concept FMDLena Ais100% (1)

- Textil FRDocument248 pagesTextil FRAbdellah AbdallaouiPas encore d'évaluation

- Ct-2019-Lau 272 Lap 272Document3 pagesCt-2019-Lau 272 Lap 272oelbergluisPas encore d'évaluation

- DAO FORAGE POMPE BEL AIR VF PILAEP 2 - revAFD Publiã© 17-10-2022Document188 pagesDAO FORAGE POMPE BEL AIR VF PILAEP 2 - revAFD Publiã© 17-10-2022Infos Actualite.cdPas encore d'évaluation

- Dimensionnement D'un Bâtiment Hospitalier (Bâtiment Traumatologie) PDFDocument59 pagesDimensionnement D'un Bâtiment Hospitalier (Bâtiment Traumatologie) PDFBAMOUROU SANOGO100% (2)

- Audit de Climat SocialDocument21 pagesAudit de Climat SocialAbdelhay SahelPas encore d'évaluation

- Extrait Acoustique Du Batiment RapinDocument28 pagesExtrait Acoustique Du Batiment RapinVenveslas BALOUBIPas encore d'évaluation

- Arrete 2009-014 Jouissance Des Conges 2 PDFDocument5 pagesArrete 2009-014 Jouissance Des Conges 2 PDFDOUGLASS TIOGOPas encore d'évaluation

- Lecon 4Document5 pagesLecon 4Willy tsatyPas encore d'évaluation

- Apprentissage de La Geomancie-Latrou-1 PDF: Télécharger Livre PDFDocument1 pageApprentissage de La Geomancie-Latrou-1 PDF: Télécharger Livre PDFFall AbdoulayePas encore d'évaluation

- Remplacement Mastervac c6Document6 pagesRemplacement Mastervac c6PMAPas encore d'évaluation

- Catalogue Stage Été ATS 2023Document11 pagesCatalogue Stage Été ATS 2023Amal AmamaPas encore d'évaluation

- Objectifs: Objectif Général D1: Travailler Dans Un Environnement Numérique Évolutif Objectifs SpécifiquesDocument14 pagesObjectifs: Objectif Général D1: Travailler Dans Un Environnement Numérique Évolutif Objectifs SpécifiquesAnge Ndouga nganPas encore d'évaluation

- HillDocument2 pagesHillAhmed DergalPas encore d'évaluation