Académique Documents

Professionnel Documents

Culture Documents

Les Différents Niveaux de Planification

Transféré par

ayman ziani0 évaluation0% ont trouvé ce document utile (0 vote)

24 vues1 pageTitre original

Les différents niveaux de planification

Copyright

© © All Rights Reserved

Formats disponibles

DOCX, PDF, TXT ou lisez en ligne sur Scribd

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme DOCX, PDF, TXT ou lisez en ligne sur Scribd

0 évaluation0% ont trouvé ce document utile (0 vote)

24 vues1 pageLes Différents Niveaux de Planification

Transféré par

ayman zianiDroits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme DOCX, PDF, TXT ou lisez en ligne sur Scribd

Vous êtes sur la page 1sur 1

Les différents niveaux de planification : le PDP ou MPS (Manufacturing Planning and Scheduling).

29 OCTOBRE 2013 / VINCENT CRITON / 0 COMMENTS

Cette semaine nous allons attaquer le Plan Directeur de Production (PDP) aussi appelé outre atlantique MPS

(Manufacturing Planning and Scheduling).

I°) Le PDP en quelques lignes….

Le PDP se base sur les informations transmises à l’issue de la validation du Plan Industriel et Commercial (PIC) ainsi

que sur les commandes fermes ou ordres de recomplètement .

. Cette troisième étape a pour objectif de planifier les lancements en production par produit finis (et non plus par

famille de produit).

Le PDP va travailler sur la base d’un cadencement à la semaine (cet horizon de cadencement est appelé en jargon de

logisticien « Time Bucket » qui peut s’assimiler à : « Période« ). De ce fait, le PDP sera dans la majorité des cas revue

toutes les semaines voir plusieurs fois par semaine.

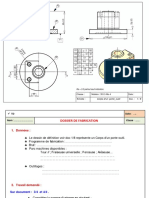

(ci dessus un exemple de ce que peut donner un PDP sous Excel)

L’horizon global de planification que lequel évolue le PDP est quand à lui égal au « Cumulative Lead

Time » (« Cumulative Lead Time » = Procurement Lead Time + Manufacturing Lead Time + Distribution Lead Time).

II°) Le contrôle de la capacité au niveau du PDP

Comme nous l’avons vu pour les précédentes étapes de planification, le PDP est suivi d’un contrôle de la

capacité appelé « analyse des ressources par goulot » ( ou RCCP : Rough Cut Capacity Planning). Nous allons lors de

cette étape vérifier que les ressources nécessaires à la réalisation du plan directeur de production sont

disponibles (main d’oeuvre, taux d’utilisation des équipements, taux d’utilisation des goulets …).

III°) Pour finir….

Pour résumer, un Plan Directeur de Production suivra trois phases:

1. Création du PDP prévisionnel

2. Comparaison du PDP avec la capacité réelle

3. Gestion des priorités et ajustement du PDP en fonction de la capacité

Vous aimerez peut-être aussi

- Le Plan Directeur de ProductionDocument9 pagesLe Plan Directeur de ProductionKERARMICHAIMAEPas encore d'évaluation

- Le Plan Directeur de ProductionDocument9 pagesLe Plan Directeur de ProductionSalma Mk100% (7)

- La Planification de La ProductionDocument5 pagesLa Planification de La ProductionAbderrahmen AridhiPas encore d'évaluation

- Supply Chain-PlannifDocument18 pagesSupply Chain-PlannifAhmed KhiaraPas encore d'évaluation

- Chapitre 3: Le PDP (Programme Directeur de Production)Document7 pagesChapitre 3: Le PDP (Programme Directeur de Production)wael zougaPas encore d'évaluation

- I. DéfinitionDocument9 pagesI. DéfinitionMohamed BoujnahPas encore d'évaluation

- WORD-PDP HamzaDocument21 pagesWORD-PDP HamzazouhairPas encore d'évaluation

- MRP2Document47 pagesMRP2najlae alfathiPas encore d'évaluation

- Mon Cours Plannification OrdonnancementDocument31 pagesMon Cours Plannification Ordonnancementsouleymane sani laminePas encore d'évaluation

- La Planification de La ProductionDocument8 pagesLa Planification de La ProductionYassine LaPas encore d'évaluation

- Microsoft Word - La Planification IndustrielleDocument7 pagesMicrosoft Word - La Planification IndustriellePrincia BitoriPas encore d'évaluation

- Révisions Pour Epreuve Supply ChainDocument37 pagesRévisions Pour Epreuve Supply ChainraihanePas encore d'évaluation

- RCCPDocument3 pagesRCCPSoufiane FaidiPas encore d'évaluation

- PDP OdpDocument9 pagesPDP OdpSi HamPas encore d'évaluation

- Presentation MRPDocument50 pagesPresentation MRPSafae BelmazouziPas encore d'évaluation

- P11S2 La Planification IndustrielleDocument8 pagesP11S2 La Planification IndustrielleALHASSANE ADAMA DialloPas encore d'évaluation

- MRP Mise À Jour 2020Document31 pagesMRP Mise À Jour 2020Ibrahim ManganePas encore d'évaluation

- PLANIFICATION DE LA PRODUCTION Chapitre TroisièmeDocument114 pagesPLANIFICATION DE LA PRODUCTION Chapitre TroisièmeSaadaoui FakreddinePas encore d'évaluation

- Les Outils de QualitéDocument11 pagesLes Outils de QualitéMouna EssaouiadPas encore d'évaluation

- Chapitre 3 PDPDocument6 pagesChapitre 3 PDPlakhal chaimaPas encore d'évaluation

- MRP 2Document35 pagesMRP 2WhatSoAverPas encore d'évaluation

- Seance 6 PDPDocument16 pagesSeance 6 PDPDOAA AL GHAZALIPas encore d'évaluation

- Systeme de Management IndustrielDocument29 pagesSysteme de Management IndustrielYou Nes MedjdoubPas encore d'évaluation

- S6 - La Planification IndustrielleDocument27 pagesS6 - La Planification IndustrielleStacy MontoyaPas encore d'évaluation

- A .Principes Et Logiques MRPDocument4 pagesA .Principes Et Logiques MRPAyoub RadouanPas encore d'évaluation

- Planification ProductionDocument43 pagesPlanification ProductionSsssPas encore d'évaluation

- Présentation MRPDocument50 pagesPrésentation MRPYousra Sekkat50% (6)

- Exposer de GPDocument24 pagesExposer de GPAimé KouassiPas encore d'évaluation

- Chap2 PDFDocument6 pagesChap2 PDFNour ouzeriPas encore d'évaluation

- Tata TotoDocument8 pagesTata TotoMichelSagnoPas encore d'évaluation

- Groupe N°18 - La Planification Des Besoins en ComposantsDocument16 pagesGroupe N°18 - La Planification Des Besoins en ComposantsOverDoc100% (2)

- Cours 4 - Planification Besoin Et DemandeDocument94 pagesCours 4 - Planification Besoin Et DemandeMeziane AchrafPas encore d'évaluation

- PDPDocument29 pagesPDPMeriem El Hamri50% (2)

- Lecon 9Document11 pagesLecon 9doubePas encore d'évaluation

- 17267.UTILITE Du PIC Et Du PDP V1Document7 pages17267.UTILITE Du PIC Et Du PDP V1hakimingosPas encore d'évaluation

- Gestion de La Production Et Des ApprovisionnementDocument86 pagesGestion de La Production Et Des Approvisionnementjaga yasminePas encore d'évaluation

- Groupe N°14 - La Planification de La ProductionDocument18 pagesGroupe N°14 - La Planification de La ProductionOverDoc100% (5)

- Chapitre 4 Planification 4-1Document40 pagesChapitre 4 Planification 4-1Abdallah BelcaidPas encore d'évaluation

- MRPDocument13 pagesMRPAdil BelhadiPas encore d'évaluation

- MRPDocument13 pagesMRPmekkaouiPas encore d'évaluation

- Chapitre 3 GPDocument5 pagesChapitre 3 GPHassan OuchenPas encore d'évaluation

- Chapitre 02-MRP2 (Mode de Compatibilité)Document25 pagesChapitre 02-MRP2 (Mode de Compatibilité)fhfhbfhgcbfghdh100% (1)

- LPSchap1 S5 2122vDocument17 pagesLPSchap1 S5 2122vadult tubePas encore d'évaluation

- Performance IndustrielleDocument17 pagesPerformance IndustrielleExtremizo HehoPas encore d'évaluation

- MRP2Document25 pagesMRP2dadou1810Pas encore d'évaluation

- Cours GP 2021Document33 pagesCours GP 2021Khaoūla AbPas encore d'évaluation

- Chap1 IntroductionGPIDocument27 pagesChap1 IntroductionGPIInass HaddaPas encore d'évaluation

- 04 Planificationproduction PDFDocument53 pages04 Planificationproduction PDFSimo BerradaPas encore d'évaluation

- Gpa PDFDocument1 pageGpa PDFAbdul KhaleqPas encore d'évaluation

- Ch1 POPDocument26 pagesCh1 POPAitraho MariaPas encore d'évaluation

- Chap1 IntroductionGPIDocument22 pagesChap1 IntroductionGPIAhlam AhlamPas encore d'évaluation

- 532782077affa PDFDocument32 pages532782077affa PDFsoukaina azghourPas encore d'évaluation

- Module 3 PS Chapitre 1 - MPS Support ÉtudiantDocument32 pagesModule 3 PS Chapitre 1 - MPS Support Étudiantschool 2kPas encore d'évaluation

- MRPDocument13 pagesMRPMajda BenkhadraPas encore d'évaluation

- Planification de ProductionDocument3 pagesPlanification de ProductionPaco SonamoPas encore d'évaluation

- CH4 Pic PDPDocument27 pagesCH4 Pic PDPnourdinePas encore d'évaluation

- Formation GPAODocument43 pagesFormation GPAOYoussef HafdaniPas encore d'évaluation

- Gestão de projetos: Conduza a sua equipa ao sucesso em cada projectoD'EverandGestão de projetos: Conduza a sua equipa ao sucesso em cada projectoPas encore d'évaluation

- Zarządzanie projektem: Poprowadź swój zespół do sukcesu w każdym projekcieD'EverandZarządzanie projektem: Poprowadź swój zespół do sukcesu w każdym projekciePas encore d'évaluation

- TP 3 Corps Dun Porte - OutiDocument5 pagesTP 3 Corps Dun Porte - Outiayman zianiPas encore d'évaluation

- L1-GPL - TP N 04 Dessin Idustriel 1Document3 pagesL1-GPL - TP N 04 Dessin Idustriel 1ayman zianiPas encore d'évaluation

- ExampleDocument21 pagesExampleayman zianiPas encore d'évaluation

- Chap3 Microsoft WordDocument25 pagesChap3 Microsoft Wordayman zianiPas encore d'évaluation

- Gestion de La Production PARTIE 1Document13 pagesGestion de La Production PARTIE 1ayman zianiPas encore d'évaluation

- Variabilité À Court Et Long TermeDocument7 pagesVariabilité À Court Et Long Termeayman zianiPas encore d'évaluation

- Calcul Stock Sécurité-MéthodeDocument1 pageCalcul Stock Sécurité-Méthodeayman zianiPas encore d'évaluation

- Referentiel-V1 0Document37 pagesReferentiel-V1 0ayman zianiPas encore d'évaluation

- Cpim Programme 5 Modules 1Document15 pagesCpim Programme 5 Modules 1ayman zianiPas encore d'évaluation