Académique Documents

Professionnel Documents

Culture Documents

Synthese de Campagne D'Inspections Bonnes Pratiques de Fabrication Des Produits Cosmétiques

Transféré par

charlotteTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Synthese de Campagne D'Inspections Bonnes Pratiques de Fabrication Des Produits Cosmétiques

Transféré par

charlotteDroits d'auteur :

Formats disponibles

Direction de l’Inspection

Pôle Inspection en Surveillance du Marché

SYNTHESE DE CAMPAGNE D’INSPECTIONS

THEME : Bonnes Pratiques de Fabrication des produits cosmétiques

Résumé :

Un vaste programme d’inspections a été réalisé, entre 2010 et 2015, chez des fabricants et des

établissements de fabrication de produits cosmétiques, par la Direction de l’inspection de l’Agence nationale

de sécurité du médicament et des produits de santé (ANSM), avec pour objectif de vérifier l’application par

les opérateurs des exigences relatives aux Bonnes Pratiques de Fabrication (norme NF EN ISO 22716 BPF).

Ce programme d’inspections a comporté une phase exploratoire comprenant 70 établissements, initiée avant

la mise en place du règlement n°1223/2009 relatif aux produits cosmétiques, et une campagne d’inspections

BPF, sur 16 opérateurs, réalisée après l’application du règlement.

A l’issue de cette phase exploratoire 32 établissements ont été considérés comme globalement

satisfaisants selon la norme BPF et 38 établissements comme devant apporter des améliorations

conséquentes pour se mettre en conformité aux BPF dont 26 opérateurs qui se sont engagés à progresser

pour améliorer leurs pratiques.

Compte tenu de ce constat, l’ANSM a retenu une approche par le risque pour la sélection des opérateurs de

la 2ième phase débutée en 2014, ce qui explique le nombre important de mesures administratives prises à

l’issue de la campagne d’inspections BPF.

Les résultats de cette campagne ont montré des écarts particulièrement nombreux et de criticité élevée pour

12 inspections sur les 16 réalisées. Les rapports d’inspections ont mis en évidence que les opérateurs, à

l’exception de 2, doivent progresser sur l’ensemble des points déclinés dans les BPF, et en particulier pour

les aspects relatifs aux locaux/équipements, aux matières premières/articles de conditionnement, aux

produits finis et à leur libération ; de conséquents axes de progrès sont donc attendus pour la plupart des

opérateurs.

L’ANSM a initié des suivis administratifs aboutissant à 8 injonctions, 1 mise en demeure (MED) et 2 rappels à

la loi afin que les opérateurs se mettent en conformité aux BPF.

MOTS-CLES : Inspection, produits cosmétiques, Bonnes Pratiques de Fabrication (BPF), Surveillance

du marché et mesures administratives.

ANSM – Février 2016 www.ansm.sante.fr Page 1 sur 9

I. INTRODUCTION

L’article 8 du règlement n° 1223/2009 relatif aux produits cosmétiques stipule que les produits cosmétiques

doivent être fabriqués selon les Bonnes Pratiques de Fabrication (BPF) afin d’assurer un niveau élevé de

protection de la santé humaine, comme indiqué dans l’article premier du règlement.

Les inspections Bonnes Pratiques de Fabrication s’inscrivent, donc, dans le cadre réglementaire européen

mis en application en septembre 2013 qui incite également les états membres à contrôler les opérateurs

économiques (article 22).

Des inspections chez des opérateurs, fabricants ou établissements de fabrication de produits cosmétiques,

ont été réalisées en 2 phases : une première phase exploratoire, de grande ampleur, a été initiée en 2010,

avant la mise en application du règlement n°1223/2009 relatif aux produits cosmétiques, puis une seconde

étape, ci-après nommée campagne d’inspections BPF, après l’application du règlement.

II. REFERENCES REGLEMENTAIRES ET NORMATIVES

Règlement (CE) n°1223/2009 du Parlement européen et du Conseil du 30 novembre 2009 relatif aux

produits cosmétiques et ses modifications,

Code de la santé publique et ses textes d’application,

Norme NF EN ISO 22716 : 2008, relative aux Bonnes Pratiques de Fabrication des cosmétiques.

III. OBJECTIFS

Les inspections des établissements sur les BPF avaient pour objet de procéder :

Aux vérifications des conditions de fabrication au regard des exigences réglementaires,

A l’appréciation de la mise en œuvre de la norme NF EN ISO 22716 : 2008 relative aux Bonnes

Pratiques de Fabrication des cosmétiques par l’opérateur.

Les inspections ont été conduites selon une méthodologie homogène et prédéfinie qui comporte notamment

la vérification des points suivants :

les conditions de gestion du personnel en charge des activités principales (organigrammes, formation

aux BPF, règles d’hygiène et d’habillage),

la documentation (procédures, instructions, audits internes),

la sous-traitance (contrats, audits externes),

la gestion des non-conformités, réclamations, rappels, déviations et modifications,

les locaux (zones adaptées et identifiées, logique des flux, propreté, maîtrise air/température),

les équipements (identification, entretien, tuyaux de transfert, maintenance et étalonnage),

les matières premières et articles de conditionnement (contrôle, traçabilité, libération, stockage,

réévaluation, maîtrise de la qualité de l’eau),

la production (traçabilité fabrication, maintenance, stockage, contrôle, conditionnement),

les produits finis/libération (contrôles, libération, conditions de stockage, traçabilité des contenants de

ANSM – Février 2016 www.ansm.sante.fr Page 2 sur 9

produits finis, conditionnement),

les méthodes de contrôles (méthodologie d’analyses, définition des spécifications, gestion des

réactifs).

IV. ETAT DES PRATIQUES

1. Bilan de la phase exploratoire

La première étape des inspections a permis de dresser un état des lieux de l’appropriation des BPF par les

opérateurs. Elle a inclus un grand nombre d’inspections BPF puisqu’elle a concerné 70 établissements. Elle

s’est déroulée entre septembre 2010 et juillet 2013. En l’absence de référentiel opposable, ces inspections

ont conduit à la formulation de remarques (juridiquement non contraignantes) et non d’écarts (non

conformités à une exigence réglementaire). Les principales conclusions de cette phase exploratoire ont

montré que selon les exigences de la norme BPF, 32 établissements ont été considérés comme globalement

satisfaisants (dont uniquement 3 satisfaisants) et 38 établissements comme devant apporter des

améliorations conséquentes pour se mettre en conformité aux BPF. Pour la grande majorité des opérateurs,

ces inspections ont permis de cibler des points sur lesquels des améliorations, plus ou moins importantes,

étaient attendues.

Les principales anomalies relevées portaient sur les points suivants :

- des locaux avec un agencement non adapté et un entretien non satisfaisant,

- des pratiques non décrites (issues d’un ‘’savoir-faire’’ artisanal),

- une documentation insuffisante ou non cohérente avec les pratiques,

- l’absence d’audit/contrat avec les sous-traitants.

Cette phase exploratoire a permis de constater que la mise en œuvre des BPF était compatible avec ce

secteur d’activité. Il est à noter, toutefois, que la plupart des établissements rattachés à de grandes sociétés

ont mis en place les BPF de façon globalement satisfaisante. Par contre, les établissements de petite taille,

généralement de moins de 20 salariés, et incluant également des sous-traitants, n’ont pas pris la mesure des

exigences relatives aux BPF. Pour les sociétés intermédiaires (autour de 50 salariés) généralement, la prise

de conscience aux BPF est réelle, mais des progrès sont attendus pour être en conformité aux exigences.

A la suite des inspections de cette phase exploratoire, 26 opérateurs se sont engagés à mener des

améliorations sur les points listés ci-dessus. En particuliers, 19 dans le groupe globalement satisfaisant

regroupant 32 établissements et 7 dans le deuxième groupe considéré comme le plus sensible et qui

concerne 38 établissements.

Ces résultats ont conduit la Direction de l’inspection à poursuivre une surveillance du marché des

établissements de fabrication et/ou de conditionnement des produits cosmétiques en répartissant les

inspections entre des établissements qui n’ont pas été inspectés lors de cette phase exploratoire et ceux qui

ne répondaient pas aux exigences des BPF. La volonté de la Direction de l’inspection de l’ANSM est de

prioriser une partie des inspections selon une approche basée sur le risque et donc de cibler les opérateurs

les plus sensibles.

ANSM – Février 2016 www.ansm.sante.fr Page 3 sur 9

2. Bilan de la campagne d’inspections BPF

Les inspecteurs de l’ANSM ont réalisé la seconde étape des inspections BPF entre janvier 2014 et juin 2015,

après la mise en application du règlement rendant opposables les exigences de la norme NF EN ISO 22716

sur les BPF.

Un total de 16 sites a été inspecté lors de cette campagne, 10 avec un statut à la fois de fabricant et

d’établissement de fabrication, au sens du règlement, et 6 uniquement avec un statut d’établissement de

fabrication.

Les inspections, d’une durée moyenne de 3 jours, ont fait l’objet d’une information préalable pour 13

opérateurs et 3 inspections ont été réalisées de manière inopinée. L’analyse des écarts de cette phase est

développée dans le chapitre suivant.

L’effectif des sites inspectés et leur chiffre d’affaires (CA) se déclinent en 3 catégories :

- inférieur à 50 salariés et CA entre 100 000 euros et 7,2 millions d’euros : 9 opérateurs,

- compris entre 50 et 100 salariés et CA entre 5 et 14 millions d’euros : 5 opérateurs,

- entre 101 et 200 salariés et CA entre 16 et 79 millions d’euros : 2 opérateurs.

Les sites d’inspection retenus reposent sur divers critères tels :

- sites inspectés lors de la phase exploratoire et présentant de nombreux manquements,

- couplage avec une autre thématique de campagne (produits solaires par exemple),

- modifications importantes du site depuis la dernière inspection (locaux, direction…).

Il est à noter que quatre sites inspectés ont fait l’objet d’une certification vis-à-vis de la norme NF EN ISO

22716 sur les BPF émise par un organisme extérieur en 2014.

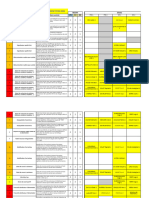

V. ANALYSE DES ECARTS DE LA CAMPAGNE D’INSPECTIONS BPF

Les principaux points nécessitant de la part des opérateurs la mise en œuvre d’actions correctives sont

décrits ci-après. Ils résultent d’une analyse de l’ensemble des constats effectués au cours des inspections.

Concernant cette campagne, le nombre d’écarts moyen est de 34 (minimum 11 et maximum 61). Le descriptif

des écarts par domaine est présenté en annexe 1.

L’ensemble des opérateurs, à l’exception de 2 établissements de fabrication, ont des marges de progrès

importantes afin d’atteindre un niveau de conformité aux BPF satisfaisant.

Sur les 4 opérateurs certifiés, l’un a fait l’objet de mesures administratives, un deuxième a des améliorations

à mettre en place et les 2 autres ont été considérés conformes aux BPF.

Ces résultats, même si l’échantillonnage est limité, laissent à penser que la démarche de certification offre

des promesses qui demandent à être confortées afin de permettre aux opérateurs de progresser vers une

application satisfaisante des BPF. De plus, il est légitime de penser qu’une harmonisation des pratiques de

certification pourrait contribuer à améliorer la confiance dans les certificats délivrés aux opérateurs.

Les écarts constatés dans cette campagne, même s’ils se répartissent dans la plupart des domaines

inspectés, ont été particulièrement centrés en termes de gravité et de nombre sur les matières premières et

articles de conditionnement, sur les produits finis et leur libération et sur les locaux/équipements (la gravité

des écarts est visualisée dans l’annexe 1 par les 2 histogrammes encadrés en rouge).

ANSM – Février 2016 www.ansm.sante.fr Page 4 sur 9

1. Points à améliorer

Ces points sont développés dans un sens globalement croissant d’importance vis-à-vis du nombre de non

conformités.

Documentation

Les fabricants ont initié un système de documentation qui demande à être développé avec des procédures,

des instructions et des spécifications mentionnant bien leur lien avec les BPF. Les pratiques doivent être en

cohérence avec le système documentaire établi. La documentation est à mettre à jour régulièrement et des

audits internes sont attendus à des fréquences adéquates.

Laboratoire de contrôle de la qualité

Les opérateurs, en majorité, disposent de méthodes permettant de réaliser les contrôles sur les matières

premières et les produits finis. Cependant, les protocoles analytiques doivent être mieux décrits et validés1

dans les cas, notamment, où les référentiels normatifs ne sont pas retenus. Des critères d’acceptation ont

globalement été spécifiés aussi bien pour les matières premières que pour les produits vrac et les produits

finis. Des progrès sont néanmoins attendus en termes de traçabilité des réactifs (identification, date

d’ouverture, conditions de stockage…).

Gestion des non-conformités et traitement des réclamations

Les fabricants gèrent les déviations, les hors-spécifications et les anomalies de façon assez satisfaisante

mais avec des éléments de preuve parfois insuffisants. Des progrès sont attendus pour la gestion des

réclamations et les rappels, incluant une revue périodique, une procédure complète (comprenant le

signalement auprès des autorités compétentes) et une analyse de tendance.

Une formalisation complète du circuit des rappels est nécessaire, allant du tri au traitement des retours

jusqu’à la destruction des lots et la réconciliation. La traçabilité mise en place doit permettre d’identifier tous

les lots de produits distribués.

Sous-traitance (5% des écarts)

La maîtrise de la sous-traitance est un des éléments essentiel des BPF, or dans cette campagne, 9

opérateurs sont concernés par des écarts majeurs sur ce point. Pour les activités sous-traitées, il est attendu

de la part des opérateurs la réalisation d’audits et la rédaction de contrats précis avec l’ensemble des sous-

traitants, ainsi qu’avec les prestataires de service. De plus, les contrats doivent définir clairement les

responsabilités respectives entre le donneur d’ordre et le sous-traitant. Cet aspect est particulièrement

sensible pour la définition des critères d’acceptation des matières premières, des produits finis et des articles

de conditionnement ainsi que pour la libération des produits.

Personnel (10% des écarts)

Les aspects relatifs à l’organisation et au fonctionnement du personnel, à la définition des responsabilités et à

l’indépendance de la structure dédiée à l’assurance de la qualité vis-à-vis de la fabrication, méritent d’être

renforcés pour la majorité des opérateurs.

1

http://bookshop.europa.eu/en/jrc-guidelines-for-selecting-and-or-validating-analytical-methods-for-cosmetics-and-recommending-

standardization-steps-for-analytical-methods-for-cosmetics-pbLANA27284/

ANSM – Février 2016 www.ansm.sante.fr Page 5 sur 9

Il en est de même pour les formations BPF et leurs évaluations. Par ailleurs, un parcours d’habilitation au

poste est attendu pour les nouveaux arrivants. De plus, pratiquement l’ensemble des opérateurs doivent

progresser sur les règles d’hygiène, notamment sur les changements de tenue, et sur les procédures

associées afin de réduire tous les risques de contamination des produits (règles d’habillage selon les zones,

fréquences de changement des tenues, protection des tenues/chaussures selon les zones…).

Production (11,5% des écarts)

Les aspects relatifs à la production (fabrication et conditionnement) qui demandent une amélioration portent

notamment sur :

une maîtrise de la traçabilité des opérations de production notamment des pesées, avec la preuve

des quantités réellement pesées pour toutes les matières premières (y compris les gros volumes et

les matières premières en sac),

une documentation appropriée pour le démarrage des opérations de production incluant les

vérifications adéquates (traçabilité),

une traçabilité des lots de produits ‘’vrac’’ accompagnée d’une identification précise,

une correspondance entre les lots de produit vrac et de produits finis,

un stockage des produits ‘’vrac’’ avec limite de durée et un choix de contenants adéquats avec

réévaluation si nécessaire,

des conditions de stockage appropriées pour les produits (vrac/finis) notamment avec une maîtrise

des températures.

Equipement (14,4% des écarts)

La qualité des produits fabriqués passe par des équipements conçus, installés, maintenus et si nécessaire

étalonnées de façon adéquate.

Les principaux points à améliorer concernent notamment :

une identification de tous les équipements principaux (cuves, fûts…),

une maintenance/nettoyage adéquats pour assurer l’intégrité des équipements utilisés,

une bonne gestion des tuyaux de transfert notamment de leur état de propreté/intégrité,

une mise en place de programmes de nettoyage/désinfection avec des produits spécifiés et efficaces,

une indication du statut (propre/sale…) de tous les équipements principaux,

une traçabilité de l’étalonnage,

une gestion de l’équipement par un personnel habilité.

Locaux (15% des écarts)

Dans cette enquête BPF, un des aspects les plus problématiques concerne les locaux. Tous les opérateurs

inspectés ont des écarts dans ce domaine et pour 11 d’entre eux, il s’agit d’écarts majeurs. Or, l’agencement

et l’entretien des locaux sont des facteurs clés pour réduire au mieux les risques de contamination des

produits. Les principaux axes de progrès, qui demandent à être accompagnés de procédure, concernent :

une séparation et une taille adaptées pour les zones de production, de stockage, de laverie, de

contrôle qualité,

une identification précise de toutes les zones,

un nettoyage satisfaisant (sol, mur, plafond) avec une fréquence adaptée (traçabilité) incluant une

protection contre les parasites,

un choix de matériau, notamment pour les sols, facilitant l’entretien,

ANSM – Février 2016 www.ansm.sante.fr Page 6 sur 9

une définition et une logique des flux matières et produits et du déplacement du personnel en

cohérence avec les règles d’hygiène,

une maîtrise de la qualité de l’air dans les zones sensibles (prélèvements, pesées, fabrication et au

démarrage de la ligne de conditionnement).

Il est rappelé que la norme BPF n’impose pas les moyens, mais une obligation de résultats prouvant la

maîtrise de la qualité de l’air.

Produits finis et libération (7% des écarts mais 7 opérateurs avec des écarts critiques)

Non seulement 14 opérateurs ont des écarts sur cette thématique mais pour 7 d’entre eux (taux le plus élevé

dans cette campagne) ces écarts sont critiques. L’étape finale de libération, avant mise sur le marché des

produits cosmétiques doit permettre de vérifier que le produit correspond bien aux critères d’acceptation fixés

avec des tests bien établis. De plus, les personnes en charge de cette vérification doivent être indépendantes

de la fabrication et habilitées à assurer cette responsabilité. Ces deux volets demandent à être améliorés

pour la majorité des opérateurs.

Concernant la traçabilité des produits finis, pour 4 opérateurs, une identification précise est attendue avec

notamment les numéros de lots et les quantités produites.

Par ailleurs, il a été constaté pour certains opérateurs que des produits finis étaient envoyés aux clients sans

avoir fait l’objet des vérifications attendues pour leur libération (examen du dossier de

fabrication/conditionnement et des résultats d’analyses) et sans préciser qu’ils étaient en attente en vue de la

libération.

Matières premières et articles de conditionnement (14,6% des écarts et 5 opérateurs avec

des écarts critiques)

Après les locaux, cette thématique regroupe le plus grand nombre d’écarts incluant des écarts majeurs et

critiques. Les manquements observés pour quelques opérateurs portent sur l’absence d’identification des

contenants de matières premières et des articles de conditionnement à réception.

Le deuxième poste critique est celui des conditions de libération des matières premières (MP) et des articles

de conditionnement (AC). Les MP et AC ne font pas l’objet systématiquement d’une vérification qualité sur la

base d’un échantillonnage représentatif, avant d’être libérés par du personnel autorisé responsable de la

qualité.

Suivent les manquements au niveau de la réévaluation des MP, après dépassement des dates de

péremption, qui pour 12 opérateurs est réalisée de manière non satisfaisante. Autre point, 9 opérateurs

présentent des incomplétudes de la maîtrise de la qualité de l’eau produite avec, notamment, l’absence de

contrôles et de maintenance du système de traitement d’eau.

Et enfin, une attention particulière est attendue sur la bonne gestion des statuts des matières premières et

des articles de conditionnement (surveillance et traçabilité par des personnes habilitées).

2. Suites d’inspections de la campagne BPF

Cette campagne a donné lieu pour 12 opérateurs sur les 16 inspectés à des suites administratives dont 9

lettres préalables à injonction, ayant conduit à 8 injonctions, 1 mise en demeure2 et 2 rappels à la loi.

2

Mise en demeure : mesure administrative existante avant la mise en place des injonctions (1er février 2014)

ANSM – Février 2016 www.ansm.sante.fr Page 7 sur 9

Un opérateur a reçu une lettre préalable à injonction (LPI) qui n’a pas abouti à la prise de l’injonction. En effet,

il a mis en œuvre un plan d’actions dès la fin de l’inspection ce qui lui a permis de présenter des actions

correctives effectives pendant la période contradictoire afin d’être en conformité aux BPF et de répondre aux

points de la LPI.

Trois injonctions, sur les 8 adoptées dans le cadre de cette campagne, ont été levées à ce jour suite à la mise

en place des actions par les industriels.

VI. CONCLUSION

Le programme d’inspections mis en œuvre par l’ANSM a permis de faire un état des lieux des pratiques de

fabrication des produits cosmétiques. Les résultats des inspections de la phase exploratoire ont mis en

exergue que les pratiques imposaient à de nombreux opérateurs de progresser pour se mettre en conformité

avec les BPF.

La campagne d’inspections BPF, réalisée après l’entrée en vigueur du règlement, s’est focalisée sur les

opérateurs identifiés comme ‘’sensibles’’ lors de la phase exploratoire. Le ciblage de la campagne

d’inspections sur ces établissements a conduit, de fait, à des suites administratives plus nombreuses. Les

opérateurs avec un effectif de salariés inférieur à 50 sont surreprésentés dans cette campagne d’inspections.

En effet, la phase exploratoire avait conduit à constater plus d’anomalies dans la mise en œuvre des BPF

dans les petites entreprises que dans les plus grandes.

Il a été constaté que certaines de ces petites entreprises produisent pour de grandes marques. Aussi, il est

rappelé l’importance du lien entre le donneur d’ordre et les sous-traitants afin de faire progresser ces derniers

sur la base de partenariats constructifs.

Ce constat de difficultés plus importantes pour la mise en œuvre des BPF par les petites entreprises impose

que plusieurs voies soient explorées.

En premier lieu, il convient de rappeler que la mise en place des BPF n’impose pas toujours des solutions

complexes.

En deuxième lieu, les organisations professionnelles et, sans doute, dans une certaine mesure les pouvoirs

publics, peuvent se saisir de cet enjeu pour que la garantie de qualité exigée pour les consommateurs par le

règlement européen puisse être apportée par le plus grand nombre de PME et TPE.

Enfin, l’expérience montre que ces dernières travaillent souvent pour des donneurs d’ordre de taille

importante, également caractéristique du tissu industriel français. Le rôle de ces derniers pour faire

progresser les PME et TPE est sans doute très important également.

De manière générale, les points où des progrès sont attendus concernent notamment les locaux et les

équipements, qui doivent être bien conçus et entretenus, l’hygiène étant un des aspects clé de la qualité des

produits. Les principes de libération des produits finis, définis dans la norme, doivent être bien appliqués, tout

comme ceux des matières premières et des articles de conditionnement.

Aussi, ces inspections dédiées aux Bonnes Pratiques de Fabrication des produits cosmétiques ont permis de

sensibiliser un certain nombre d’opérateurs sur plusieurs aspects de la norme relative aux BPF, car la qualité

des produits cosmétiques mis sur le marché passe par la mise en application des BPF.

ANSM – Février 2016 www.ansm.sante.fr Page 8 sur 9

Annexe 1

ANSM – Février 2016 www.ansm.sante.fr Page 9 sur 9

Vous aimerez peut-être aussi

- Outil d'évaluation des systèmes de contrôle des aliments: Introduction et glossaireD'EverandOutil d'évaluation des systèmes de contrôle des aliments: Introduction et glossairePas encore d'évaluation

- FCD Critères Microbiologiques 2020 Produits LS MP Vdef 15112019Document61 pagesFCD Critères Microbiologiques 2020 Produits LS MP Vdef 15112019Soufiane NaniPas encore d'évaluation

- 1201 FCD Criteres Microbiologiques 2016 Produits Ls MP 28012016 PDFDocument59 pages1201 FCD Criteres Microbiologiques 2016 Produits Ls MP 28012016 PDFsabrinePas encore d'évaluation

- 1201 FCD Criteres Microbiologiques 2016 Produits Ls MP 28012016Document59 pages1201 FCD Criteres Microbiologiques 2016 Produits Ls MP 28012016Olfa Ben MoussaPas encore d'évaluation

- Note Info RNF 11 10 Cosmetiques Bonnes Pratiques de FabricationDocument4 pagesNote Info RNF 11 10 Cosmetiques Bonnes Pratiques de Fabricationtomlechat76Pas encore d'évaluation

- Critères Microbilogiques FCD Produits LS Et MPDocument56 pagesCritères Microbilogiques FCD Produits LS Et MPlamine_diallo83Pas encore d'évaluation

- Assurance Qualite Et Management PharmaceutiqueDocument12 pagesAssurance Qualite Et Management Pharmaceutiquesherif sherifPas encore d'évaluation

- Bilan-Phase-Pilote-Format Rapport-InspectionDocument22 pagesBilan-Phase-Pilote-Format Rapport-InspectionselmaPas encore d'évaluation

- FCD - Critères Microbiologiques - 2023 - Produits - LS - MP - 14102022 - VDEFDocument65 pagesFCD - Critères Microbiologiques - 2023 - Produits - LS - MP - 14102022 - VDEFoumaima askriPas encore d'évaluation

- 1 Pecb - Difference Between Haccp and Iso 22000 FRDocument6 pages1 Pecb - Difference Between Haccp and Iso 22000 FRHocine ChelghoumPas encore d'évaluation

- UE4 - Audit - Fiches CoursDocument44 pagesUE4 - Audit - Fiches CoursMaar Baasin NjaayPas encore d'évaluation

- Correction-TD-DUT - 2020-Abderrazzak-ELAZRIDocument6 pagesCorrection-TD-DUT - 2020-Abderrazzak-ELAZRIAbderrazzak ElazriPas encore d'évaluation

- Pnen FinalDocument147 pagesPnen FinalEyock PierrePas encore d'évaluation

- TS01 (EC) v09fr - Processus de CertificationDocument13 pagesTS01 (EC) v09fr - Processus de CertificationRichard Andrianjaka LuckyPas encore d'évaluation

- 107Document32 pages107CONDOR C8Pas encore d'évaluation

- Bonnes Pratiques de LaboratoireDocument4 pagesBonnes Pratiques de LaboratoireelhaririolayaPas encore d'évaluation

- BPFDocument55 pagesBPFaminePas encore d'évaluation

- S77 Chapitre 2 Séquence 3 Référentiel BRCDocument33 pagesS77 Chapitre 2 Séquence 3 Référentiel BRCCycy HmPas encore d'évaluation

- Mise en Place de L - Iso 22000Document2 pagesMise en Place de L - Iso 22000fadma.aboudraPas encore d'évaluation

- Stage en Industrie PharmaceutiqueDocument4 pagesStage en Industrie PharmaceutiqueInes SahraouiPas encore d'évaluation

- Validation Des ProcedesDocument12 pagesValidation Des ProcedesMorhand HizzirPas encore d'évaluation

- FCD Criteres Microbiologiques 2020 Ateliers Rayons Coupe Vdef 15112019Document28 pagesFCD Criteres Microbiologiques 2020 Ateliers Rayons Coupe Vdef 15112019Sof YaiyaPas encore d'évaluation

- Guide Pratique - Audit Interne - Sanitaire COVID19Document19 pagesGuide Pratique - Audit Interne - Sanitaire COVID19bellahcenePas encore d'évaluation

- Note D'information Relative Aux Inspections BPF Menées Par l'Anses-ANMV Hors FranceDocument13 pagesNote D'information Relative Aux Inspections BPF Menées Par l'Anses-ANMV Hors FrancesaberPas encore d'évaluation

- CHP I - Métrologie Et Normes-1Document88 pagesCHP I - Métrologie Et Normes-1redaPas encore d'évaluation

- GUIDE HYGIENE Version Janvier 2018Document184 pagesGUIDE HYGIENE Version Janvier 2018Nouha GafsiPas encore d'évaluation

- Transport PharmaceutiqueDocument45 pagesTransport PharmaceutiqueHassan HoudoudPas encore d'évaluation

- Cours BRCDocument34 pagesCours BRCamine samir100% (1)

- G-023 v2 04072013 FRDocument270 pagesG-023 v2 04072013 FRفراس فارس صفاقسPas encore d'évaluation

- Semaine6 Audit Haccp.Document10 pagesSemaine6 Audit Haccp.ayoub elhattabPas encore d'évaluation

- La CertificationDocument32 pagesLa CertificationBen Aissa Oussama100% (1)

- Les Xigences de La Orme ISO: Rapport de L'exposéDocument22 pagesLes Xigences de La Orme ISO: Rapport de L'exposéBel KacemPas encore d'évaluation

- Facilittations Douane PDFDocument28 pagesFacilittations Douane PDFidrissi tlemcani yassPas encore d'évaluation

- AMP IAC - Guide Inspection - V20 Juin 2011Document44 pagesAMP IAC - Guide Inspection - V20 Juin 2011Nizar EnnettaPas encore d'évaluation

- Chapitre BRCDocument21 pagesChapitre BRCasma errajiPas encore d'évaluation

- Audit Fonction MetrologieDocument10 pagesAudit Fonction MetrologieAnonh Adiko100% (2)

- Guide Pratique de L'auditDocument155 pagesGuide Pratique de L'auditsafrine7840Pas encore d'évaluation

- 2015-014 DraftISPM Audit FR 2020-07-01Document9 pages2015-014 DraftISPM Audit FR 2020-07-01jarode400Pas encore d'évaluation

- Maitrise Des Bonnes Pratiques DDocument3 pagesMaitrise Des Bonnes Pratiques DNissoum ZiatPas encore d'évaluation

- Metropol Analyse Performance LaboratoiresDocument9 pagesMetropol Analyse Performance LaboratoiresLuis GutiPas encore d'évaluation

- BRC V9Document192 pagesBRC V9Mirian Macias100% (1)

- MIC Ra CriteresMicDocument17 pagesMIC Ra CriteresMicdrhamidalboPas encore d'évaluation

- Les Bonnes Pratiques de Fabrication: Pharmacie GaléniqueDocument64 pagesLes Bonnes Pratiques de Fabrication: Pharmacie Galéniquewassim hamdikenePas encore d'évaluation

- Manuel de Procédure ComptableDocument4 pagesManuel de Procédure ComptableMohamed Said BENMOUSSA100% (1)

- Recommandations Relatives A L'Estimation de La Periode Apres Ouverture (Pao)Document7 pagesRecommandations Relatives A L'Estimation de La Periode Apres Ouverture (Pao)azzabenjeddou1Pas encore d'évaluation

- 5536674Document42 pages5536674Elkammakh AminePas encore d'évaluation

- ISO 22716 EbookDocument9 pagesISO 22716 EbookStevenCarlPas encore d'évaluation

- Validation Des ProcédésDocument7 pagesValidation Des Procédésfifi fifiPas encore d'évaluation

- 05-Validation Des ProcédésDocument8 pages05-Validation Des ProcédésAbdellatif Aidoud100% (1)

- Le Plan de Maîtrise sanitaire-HACCP - Cours ProfDocument2 pagesLe Plan de Maîtrise sanitaire-HACCP - Cours ProfChristian CINO100% (1)

- BPF Chapitre 1Document10 pagesBPF Chapitre 1younessebai34Pas encore d'évaluation

- CHECK-LIST GENERIQUE DE VALIDATION DES SYSTEMES D - AUTOCONTROLE - Xls Version 1Document9 pagesCHECK-LIST GENERIQUE DE VALIDATION DES SYSTEMES D - AUTOCONTROLE - Xls Version 1Fousseyni TRAOREPas encore d'évaluation

- Comprendre Et Surveiller La Portée D'accréditation Grâce À l'ISO 9001Document7 pagesComprendre Et Surveiller La Portée D'accréditation Grâce À l'ISO 9001achraf mabroukPas encore d'évaluation

- QUESTIONS DE METROLOGIE - Revision de La Norme ISO CEI 17025 PDFDocument2 pagesQUESTIONS DE METROLOGIE - Revision de La Norme ISO CEI 17025 PDFBechir OuhibiPas encore d'évaluation

- Manuel Exigences Qualite FournisseursDocument13 pagesManuel Exigences Qualite FournisseursR'im JberiPas encore d'évaluation

- Procédure - Gestion Des Réclamations Et Des RappelsDocument19 pagesProcédure - Gestion Des Réclamations Et Des RappelsKOUAMEPas encore d'évaluation

- Guide Auditeur ISO 22000 - V4 - 2017Document5 pagesGuide Auditeur ISO 22000 - V4 - 2017BEN ABBESPas encore d'évaluation

- Assurance Qualité en PharmaceutiqueDocument27 pagesAssurance Qualité en PharmaceutiqueHabib TabetiPas encore d'évaluation

- PQBE40 V 18 S13 PPDocument13 pagesPQBE40 V 18 S13 PPZouhour HannachiPas encore d'évaluation

- Activité Atelier Rapport Daudit Gharbi Med PDFDocument5 pagesActivité Atelier Rapport Daudit Gharbi Med PDFHosni RihaniPas encore d'évaluation

- PassSanitaire01 01 2022 09 - 56Document1 pagePassSanitaire01 01 2022 09 - 56Yassine DhajiPas encore d'évaluation

- ANTHROPOMETRIE (PB de L'enfant)Document10 pagesANTHROPOMETRIE (PB de L'enfant)coulibaly NadinePas encore d'évaluation

- NovalginDocument2 pagesNovalginakpecedrichermannPas encore d'évaluation

- 20.05.secret Médical 2eme PartieDocument6 pages20.05.secret Médical 2eme PartieKazuhaPas encore d'évaluation

- Schistosomes Et SchistosomiasesDocument13 pagesSchistosomes Et Schistosomiasesmdlmdl100% (1)

- Pfe EpsDocument1 pagePfe Epsacademy infoPas encore d'évaluation

- FT Cqi 1Document2 pagesFT Cqi 1Delondon AlasckoPas encore d'évaluation

- Le Rôle de La Fenêtre de JOHARI Dans Lefficacité de La CommunicationDocument13 pagesLe Rôle de La Fenêtre de JOHARI Dans Lefficacité de La CommunicationFATIMA EL OMARIPas encore d'évaluation

- Psy - Le Traumatisme Psychique. Chez Le Nourrisson, L'enfant Et L'adolescentDocument235 pagesPsy - Le Traumatisme Psychique. Chez Le Nourrisson, L'enfant Et L'adolescentboualem.benhamouda100% (1)

- Voeux ElevesDocument9 pagesVoeux Eleveslaban.keka07Pas encore d'évaluation

- TD1 ProbaDocument2 pagesTD1 ProbaZayneb MessaoudiPas encore d'évaluation

- Prevention Risques Psychosociaux Intervention AlixioDocument20 pagesPrevention Risques Psychosociaux Intervention AlixioaliovitchPas encore d'évaluation

- Comptences-Éducation TherapeutiqueDocument2 pagesComptences-Éducation TherapeutiqueVertigohPas encore d'évaluation

- Item 163 Leucemies Lymphoïdes Chroniques PDFDocument1 pageItem 163 Leucemies Lymphoïdes Chroniques PDFAmine DounanePas encore d'évaluation

- Hémorragies Du Premier Trimestre de GrossesseDocument28 pagesHémorragies Du Premier Trimestre de GrossesseDENISA100% (5)

- Bio20201226 C01226B1117 MesanalysesDocument3 pagesBio20201226 C01226B1117 MesanalysesMathieu 777Pas encore d'évaluation

- Habilitation BacteriologieDocument2 pagesHabilitation BacteriologieToto FollyPas encore d'évaluation

- Article2 d177Document3 pagesArticle2 d177Hanina mamiPas encore d'évaluation

- LEROUX - SALES - Examen Langue-DiabeteDocument53 pagesLEROUX - SALES - Examen Langue-DiabeteMélody Nelson100% (1)

- Serie N1Document3 pagesSerie N1YASSINE 18Pas encore d'évaluation

- Titre: TheseDocument120 pagesTitre: TheseYacouba DembelePas encore d'évaluation

- Femme Désirée, Femme Désirante-2011Document162 pagesFemme Désirée, Femme Désirante-2011Sinem ÖzenPas encore d'évaluation

- 1 - Guide Cellule Ecoute (Final)Document24 pages1 - Guide Cellule Ecoute (Final)Eladdouli Jamal100% (1)

- Demande Dexemption DemandeDocument2 pagesDemande Dexemption DemandeScribdTranslationsPas encore d'évaluation

- Loi 21 - Yvan PhaneufDocument4 pagesLoi 21 - Yvan PhaneufLazare KPLOYAPas encore d'évaluation

- Bref PDFDocument4 pagesBref PDFAymen DabboussiPas encore d'évaluation

- Cours TACQ S1 2014 Assurance QualiteDocument346 pagesCours TACQ S1 2014 Assurance QualiteYoussefPas encore d'évaluation

- Min 31 OctDocument27 pagesMin 31 Octyoussef elmoudenPas encore d'évaluation

- 11-Offres de Soin Et DemocratisationDocument24 pages11-Offres de Soin Et DemocratisationN'DRI Yao GaelPas encore d'évaluation