Académique Documents

Professionnel Documents

Culture Documents

Travail Du Silex PDIY

Transféré par

Ahmedbenta0 évaluation0% ont trouvé ce document utile (0 vote)

26 vues5 pagesLe silex

Titre original

travail_du_silex_PDIY

Copyright

© © All Rights Reserved

Formats disponibles

PDF, TXT ou lisez en ligne sur Scribd

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentLe silex

Droits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PDF, TXT ou lisez en ligne sur Scribd

0 évaluation0% ont trouvé ce document utile (0 vote)

26 vues5 pagesTravail Du Silex PDIY

Transféré par

AhmedbentaLe silex

Droits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PDF, TXT ou lisez en ligne sur Scribd

Vous êtes sur la page 1sur 5

Le travail du silex

Muséum des Sciences naturelles

Rue Vautier, 29

1000 Bruxelles

info@sciencesnaturelles.be

Silex, pierre à feu, pierre à fusil

Pour les hommes de l’âge de pierre, le silex était surtout

la matière première de prédilection pour la fabrication de

toutes sortes d’outils. Le silex est une roche très dure

(dureté de 7 sur l’échelle de Mohs) mais suffisamment

cassante pour être débitée en morceaux (comme le

verre, dur mais cassable). La dureté du silex permet de

l’utiliser pour travailler des matériaux plus tendres comme

le bois, l’os, l’ivoire qui seront incorporés dans des outils

…permettant eux-mêmes de mieux travailler le silex ! Le

silex a également la propriété d’être très homogène ce qui

veut dire qu’une même manière de le travailler aboutira

au même résultat. L’énergie mécanique transmise par une

percussion se propage comme une onde dans la pierre

et provoque de belles cassures régulières. De plus, les

morceaux débités présentent des arrêtes tranchantes,

idéales pour devenir des outils.

Deux manières de travailler

Le silex est aussi appelé pierre à feu ou pierre à fusil car il

était utilisé dans les briquets et, à partir du 16ème siècle, On peut façonner un rognon de silex pour lui donner la

dans les premières armes à feu. Le morceau de silex est forme désirée, mais on peut également retravailler les

coincé dans le « chien » du fusil maintenu relevé par un chutes de la taille, ces nombreux éclats en forme de

ressort. La gâchette libère le chien qui vient frapper un copeau ou de coquille. Dans le premier cas on parlera

morceau de métal rugueux ce qui produit une étincelle. d’un outil fabriqué dans le noyau du silex dont les chutes

Ainsi, la poudre contenue dans le bassinet s’enflamme et seront en fait considérées comme des déchets. Cette

allume la charge du canon provoquant une explosion et méthode est surtout utilisée pour fabriquer des outils de

l’expulsion de la balle. grande taille comme les bifaces (paléolithique inférieur

De la même manière, pour faire du feu à la préhistoire, et moyen), les haches taillées (mésolithique), les haches

on avait besoin de plus que d’un simple silex. On utilisait et les herminettes polies (néolithique), les poignards et

un éclat de pyrite ou de marcassite (un minéral riche en certaines faucilles (néolithique).

sulfure de fer), ou un percuteur métallique (à partir de

l’âge du fer) pour produire les indispensables étincelles.

Donc, contrairement à l’idée reçue, il n’est pas possible de

faire du feu simplement en frappant deux silex l’un contre

l’autre.

Façonner un rognon de silex

Dans la seconde technique, les éclats seront eux-mêmes

utilisés comme outils ou considérés comme un premier

matériel à retoucher pour lui donner une forme et un

usage définis. En particulier, les chutes de silex en forme

Fragment de silex dans le chien du fusil de lames peuvent être retravaillées pour donner couteaux,

perçoirs, racloirs, poinçons et pointes de flèches ou de

2 Préhistoire, Do It Yourself - le travail du silex

sagaies. Si l’on utilise cette deuxième méthode, c’est le Le coup direct « doux »

noyau de silex qui devient un déchet à partir du moment

où on ne peut plus en obtenir d’éclats utilisables.

Les techniques de façonnage

Pour obtenir des morceaux de silex utilisables,

l’homme préhistorique usait de différentes techniques,

indépendamment ou l’une après l’autre. Pour travailler sur des

éclats ou des lames, il pouvait répéter une même technique

pour « retoucher » l’outil et lui donner une forme définitive

en l’affinant, micro-éclat après micro-éclat. Il obtenait ainsi

des bords nets et tranchants. Certains outils passaient par

un traitement supplémentaire, le polissage de leur surface

(haches du mésolithique, poignards du néolithique). Cette technique de percussion remplace le percuteur en

On peut séparer trois techniques de base : pierre par un « marteau » d’une matière plus tendre comme

le bois ou un bois de cervidé. Dans ce dernier cas, c’est

1. La technique du coup direct la base massive du bois qui est utilisée comme surface

de frappe du marteau. L’os n’est pas vraiment adapté à

En fonction du matériau constituant le percuteur, les ce travail car il éclate trop facilement. Cette variante de

scientifiques différencient le coup direct « dur » ou « doux ». la technique du coup direct permet au travailleur de silex

d’obtenir des éclats plus minces et plus réguliers, moins

Le coup direct « dur »

larges et massifs que par la technique du coup « dur ». Les

lames produites avec cette technique montrent souvent

un ourlet le long de la face interne (ventrale) de l’éclat.

Le bulbe d’impact est aussi moins marqué que dans la

technique du coup « dur ». La technique « douce » permet

un travail plus précis en comparaison du coup « dur » qui

est plus adapté au dégrossissage.

L’artisan peut tenir le silex qu’il travaille dans une main ou

le coincer entre ses cuisses. Il peut ainsi mieux positionner

la pièce qu’il travaille et mieux choisir l’angle avec lequel

il va frapper. Dans la technique du coup direct « dur », il

peut aussi utiliser une pierre plus grande comme enclume.

Dans ce cas, l’angle de frappe était souvent de 90° et le

Même s’il est possible d’obtenir des éclats de silex silex subissait le choc aussi bien côté percuteur que côté

simplement en jetant une pierre sur une autre, il s’agit ici enclume. L’utilisation des enclumes servait principalement

d’une vraie technique faisant usage d’une pierre spéciale à briser les silex les plus gros et les plus grossiers en

comme percuteur. L’usage d’un percuteur permet à l’artisan morceaux plus petits et plus manipulables.

de contrôler la force, l’angle et le point d’impact de son

coup. Le plus souvent, le percuteur était un galet arrondi 2. La technique du coup indirect

constitué d’une roche moins fragile que le silex, souvent

de la quartzite. La taille des éclats obtenus est dépendante

de la taille du percuteur. Ils montrent des caractéristiques

typiques de cette technique comme le point d’impact sur

la surface percutée, le bulbe et les ondulations. Le point

d’impact est le point précis où le coup a été porté, encore

visible sous forme d’un petit (demi-) cercle sur la surface

d’impact. Le bulbe est un renfoncement lenticulaire, juste

sous la surface d’impact, côté ventral de l’éclat, provoqué

par l’onde de choc. Cette onde de choque donne ensuite un

aspect ondulé à la face interne de l’éclat. La cassure est dite

« conchoïdale », c’est-à-dire en forme de coquillage. Parfois

ces traces ne sont pas, ou plus, visibles. Par exemple, seule

une cicatrice reste à la place du bulbe s’il a été raboté.

Préhistoire, Do It Yourself - le travail du silex 3

Dans cette technique, la force du coup de percuteur est éfficace pour effectuer de la retouche fine sur de petits

appliquée au silex par l’intermédiaire d’un burin en bois outils comme des grattoirs, de petits perçoirs, de petites

végétal ou en bois de cervidé. Le burin est placé, plus ou pointes. Les éclats produits montrent l’ourlet typique de

moins incliné, sur le silex en choisissant précisément le point la technique par coup « doux », le bulbe d’impact mais

d’impact et l’angle de frappe. Les éclats ainsi obtenus sont presque pas d’ondulations dues à l’onde de choc le long

plus minces et de forme plus homogène que par la technique du pan de fracture.

du coup direct. Tout naturellement, les traces caractéristiques

relevées sur les éclats fabriqués, ressemblent à celles de

la technique du coup direct « doux » : ourlet ventral sur

L’évolution des techniques

l’éclat, bulbe d’impact moins marqué, ondulations moins durant l’âge de pierre

marquées sur la face fracturée. Les résultats obtenus

en archéologie expérimentale montrent aussi que cette Au paléolithique inférieur (Acheuléen), les travailleurs

technique demandait de tenir le nucléus de silex entre ses du silex fabriquaient leurs outils essentiellement à partir

cuisses. d’un noyau. Utilisant essentiellement la technique du coup

Une variante de la technique indirecte est celle du « direct, ils modelaient leurs outils en enlevant au noyau

contrecoup ». Le silex à tailler est placé sur une enclume des éclats successifs. Un outil typique de cette époque

de pierre. Le point de contact avec l’enclume devient est le biface en forme d’amande façonné en travaillant les

l’équivalent du point d’impact. Alors le silex est frappé d’un deux côtés du noyau de pierre. Au paléolithique moyen

marteau de bois et l’onde de choc se propage « en retour (Moustérien), apparaissent les premiers outils fabriqués à

» à partir de l’enclume selon l’angle avec lequel le silex partir d’éclats à côté de bifaces de plus petite taille. Parmi

était maintenu. Cette méthode convenait particulièrement les néanderthaliens, certains développent une technique

à la production de petits éclats et fines lames ou au travail de débitage spéciale appelée « technique Levallois ».

de retouche. L’artisan prépare son bloc de silex avec beaucoup de soin

en le taillant des deux côtés –principalement grâce à la

3. La technique par pression technique du coup direct « dur »- pour donner une forme de

carapace de tortue à son nucléus. Une surface de frappe

est définie par des retouches, puis, de larges éclats sont

Cette technique permettait la production d’éclats très

uniformes et diminuait le risque de casser les éclats

laminaires en les débitant. Pour exercer la pression sur

le silex, l’artisan utilisait un « retouchoir », fin bâtonnet

pointu généralement en bois de cervidé. Ötzi, l’homme

préhistorique retrouvé momifié dans la glace des Alpes,

portait sur lui un tel retouchoir. L’ivoire, le bois durci ou

même la pierre pouvaient servir de matière première

pour fabriquer ces outils. Le tailleur de silex appliquait la

pointe du retouchoir sur le bord de la pierre, toujours vers

l’extérieur, et faisait sauter un éclat en appliquant une forte

pression. Les petits retouchoirs permettaient d’obtenir de

petits éclats. Pour obtenir des éclats plus grands il fallait

un retouchoir à la mesure, sur lequel on pouvait appuyer Technique Levallois

également des épaules. La technique par pression est très

4 Préhistoire, Do It Yourself - le travail du silex

grossièrement débités parallèlement et successivement.

Ces éclats seront retravaillés pour leur donner leur forme

définitive selon la fonction désirée. Le noyau résiduel sera

encore utilisé pour produire des éclats plus petits, servant

principalement à faire des pointes d’armes. Au paléolithique

supérieur, les hommes de Cro-Magnon (Homo sapiens)

perfectionnent encore la technique de taille. Ils produisent

alors principalement des lames de silex longues et

fines qui sont ensuite retouchées selon leur destination

(Aurignacien, Gravettien, Solutréen, Magdalénien). C’est

surtout la technique du coup «doux », direct ou indirect,

ou celle par pression qui sont utilisées pour réaliser ces

outils spécialisés. A la fin du paléolithique, les cultures

Federmesser et Ahrensburgien produisent des lames plus

petites et moins soignées. La tendance à la diminution

de taille des lames produites est visible tout au long du

mésolithique, en même temps qu’émergent les premières

haches aux côtés d’outils constitués de simples éclats. Au

néolithique réapparaissent les lames de silex façonnées

avec soin, surtout par la technique de percussion indirecte

et celle par pression. Les outils de grande taille comme les

poignards, les haches, les faucilles sont encore fabriqués

à partir d’un noyau de silex mais sont polis pour donner

une surface lisse et un tranchant durable. Souvent, ces

Biface

objets sont importés de régions jouissant de gisements

de silex de très bonne qualité. A l’âge du bronze, l’usage

du silex disparaît spectaculairement vite au profit des

nouveaux outils en métal.

Préhistoire, Do It Yourself - le travail du silex 5

Vous aimerez peut-être aussi

- Bien Choisir Son Arc Et Fleches de ChasseDocument12 pagesBien Choisir Son Arc Et Fleches de ChassegermaintchangayossaPas encore d'évaluation

- Minecraft WebDocument8 pagesMinecraft WebCesar TosiPas encore d'évaluation

- Histoire de L'architecture - Tome I (1899) Par Auguste CHOISY (Livre642Pn&b)Document645 pagesHistoire de L'architecture - Tome I (1899) Par Auguste CHOISY (Livre642Pn&b)Dock LeaksPas encore d'évaluation

- Sujet 1Document7 pagesSujet 1Jose AmadorPas encore d'évaluation

- dm18 Mpsi Determinants - CirculantsDocument6 pagesdm18 Mpsi Determinants - Circulantsyoussef nigloryaPas encore d'évaluation

- Monsieur L'Oignon L'andouilleDocument4 pagesMonsieur L'Oignon L'andouilleNedgang HammarenPas encore d'évaluation

- ChocsDocument2 pagesChocspitib88468Pas encore d'évaluation

- L'outillage Manuel Pour Le Travail Du Bois.: 1. Le Traçage Et Le MesurageDocument14 pagesL'outillage Manuel Pour Le Travail Du Bois.: 1. Le Traçage Et Le MesurageOussama HAJRAOUIPas encore d'évaluation

- La Louve de Symbolique Des Outils, Jean-Cyrille Godefroid, FRANCAISDocument8 pagesLa Louve de Symbolique Des Outils, Jean-Cyrille Godefroid, FRANCAISnasPas encore d'évaluation

- 3-Affuter Les Outils À Arrete Tranchante PDFDocument10 pages3-Affuter Les Outils À Arrete Tranchante PDF3mor bentaharPas encore d'évaluation

- Aiguiser La Lame de Son CouteauDocument5 pagesAiguiser La Lame de Son CouteauverdiergrPas encore d'évaluation

- Le Maillet Et Le Ciseau: Outil D'acier, en Biseau À L'une de Ses Extrémités, Qui Sert À Tailler Des Matières DuresDocument3 pagesLe Maillet Et Le Ciseau: Outil D'acier, en Biseau À L'une de Ses Extrémités, Qui Sert À Tailler Des Matières DuresMounir BengellounPas encore d'évaluation

- Liste Des MaterielDocument13 pagesListe Des MaterielFENNAN BRAHIMPas encore d'évaluation

- Chapitre II AffutageDocument7 pagesChapitre II AffutageAziz Kabore100% (1)

- Rombauts 14Document6 pagesRombauts 14Ali lambadouzaPas encore d'évaluation

- Outils ElectricienDocument10 pagesOutils ElectricienCODJIA VITALPas encore d'évaluation

- La Matière Cristalline Et Ses PropriétésDocument5 pagesLa Matière Cristalline Et Ses PropriétésMohsen SaidiPas encore d'évaluation

- Armes À Silex - COC - Volume 3Document12 pagesArmes À Silex - COC - Volume 3scriiiptPas encore d'évaluation

- Liste de MatérielDocument4 pagesListe de MatérieledysonePas encore d'évaluation

- Bit Drilling (Frensh)Document28 pagesBit Drilling (Frensh)yacine upPas encore d'évaluation

- Apprendre À Polir Une Pierr...Document4 pagesApprendre À Polir Une Pierr...lole83100% (1)

- Notice Battre Et Aiguiser 2017Document6 pagesNotice Battre Et Aiguiser 2017Nicolas RoulleauPas encore d'évaluation

- 01 - Fiche - Ressource1 Materiaux 2016Document4 pages01 - Fiche - Ressource1 Materiaux 2016Thyno kazadiPas encore d'évaluation

- Abrasifss PDFDocument20 pagesAbrasifss PDFilhem antabliPas encore d'évaluation

- Charles Castel Le Tournage Sur Bois 2013Document5 pagesCharles Castel Le Tournage Sur Bois 2013BobyPas encore d'évaluation

- Un Outil Oublie de La Taille de PierreDocument3 pagesUn Outil Oublie de La Taille de PierrervPas encore d'évaluation

- 1-Cours CHP 1 Et 2Document10 pages1-Cours CHP 1 Et 2WASSPas encore d'évaluation

- Tormek T7Document4 pagesTormek T7RAFIDYPas encore d'évaluation

- Principes de Base de L'affûtage Du Tranchant D'outilsDocument27 pagesPrincipes de Base de L'affûtage Du Tranchant D'outils3mor bentahar100% (1)

- Sorensen - and - Claud - 2016 - Neandertal - Utilisait-Il Des Briquets en SilexDocument15 pagesSorensen - and - Claud - 2016 - Neandertal - Utilisait-Il Des Briquets en SilexBenPas encore d'évaluation

- BokkenDocument34 pagesBokkenHammamiSalahPas encore d'évaluation

- s7.2 Technique Du LimageDocument2 pagess7.2 Technique Du LimageVladimir NanaPas encore d'évaluation

- Quelle Pierre ... Pour Quel UsageDocument3 pagesQuelle Pierre ... Pour Quel UsageSiham EllaylPas encore d'évaluation

- Sculpture Definition Et Techniques - PubDocument4 pagesSculpture Definition Et Techniques - Pubjojo gabanaPas encore d'évaluation

- Improviser Des Aiguilles Dans La NatureDocument5 pagesImproviser Des Aiguilles Dans La NatureThibault CECCATOPas encore d'évaluation

- Les Outils MaçonniquesDocument5 pagesLes Outils MaçonniquesSamuel LemaitrePas encore d'évaluation

- La Fonderie À La Cire PerdueDocument2 pagesLa Fonderie À La Cire Perduefranck rogerPas encore d'évaluation

- Le Forage Rotary1Document5 pagesLe Forage Rotary1serge RinaudoPas encore d'évaluation

- Stay Sharp Knife Sharpening ClassDocument3 pagesStay Sharp Knife Sharpening ClassJohnPas encore d'évaluation

- GarnissageDocument25 pagesGarnissageRafa Eu100% (1)

- 3 Assemblages FroissartageDocument16 pages3 Assemblages Froissartagemarc.robustiPas encore d'évaluation

- 100 Guitares Sommaire-ExtraitDocument3 pages100 Guitares Sommaire-ExtraitCatherine TantonPas encore d'évaluation

- Les Outils À Posséder en Cas de Rupture de NormalitéDocument4 pagesLes Outils À Posséder en Cas de Rupture de Normalitéeric valentinPas encore d'évaluation

- Bricolage Menuiserie Rélaiser Des Assemblages Meuble PDFDocument6 pagesBricolage Menuiserie Rélaiser Des Assemblages Meuble PDFkimmik100% (1)

- Le Paléolithique - L'Industrie Lithique (Les Civilisations Antiques)Document23 pagesLe Paléolithique - L'Industrie Lithique (Les Civilisations Antiques)marcelo34343434Pas encore d'évaluation

- Le Lexique Du BijoutierDocument8 pagesLe Lexique Du BijoutierHassan AzmiPas encore d'évaluation

- Rombauts 18Document5 pagesRombauts 18Ali lambadouzaPas encore d'évaluation

- 1134 La Guitare Friederich Et Leipp Bulletin Gam 92Document37 pages1134 La Guitare Friederich Et Leipp Bulletin Gam 92Richard Arellano PaezPas encore d'évaluation

- 305 Catalogue Saxophones FRDocument20 pages305 Catalogue Saxophones FRbetinho paesPas encore d'évaluation

- ArcsDocument4 pagesArcsearween66Pas encore d'évaluation

- Albasini-Roulin - Approche Ethno-Comparative Des Emmanchements de L - OutillageDocument11 pagesAlbasini-Roulin - Approche Ethno-Comparative Des Emmanchements de L - OutillageAnaClaraFerrudaZilliPas encore d'évaluation

- La Couronne Métallique: GénéralitésDocument7 pagesLa Couronne Métallique: GénéralitésCéline GauthierPas encore d'évaluation

- Pierre BruteDocument6 pagesPierre BruteJoseph Jean Samuel100% (1)

- Attentats Avec Obus AutoforgesDocument9 pagesAttentats Avec Obus AutoforgesKhaledMadridiPas encore d'évaluation

- Le Maillet Et Le CiseauDocument4 pagesLe Maillet Et Le CiseauMaillePas encore d'évaluation

- 238 709 1 PBDocument14 pages238 709 1 PBlami75Pas encore d'évaluation

- BSPF 0249-7638 1972 Hos 69 1 8176Document15 pagesBSPF 0249-7638 1972 Hos 69 1 8176FURY FURIONPas encore d'évaluation

- 2016 11 22 AAB Guide EbenisterieDocument23 pages2016 11 22 AAB Guide EbenisteriebhardhamuPas encore d'évaluation

- Cours Prof Le Decoupage Et Le DesassemblageDocument7 pagesCours Prof Le Decoupage Et Le DesassemblageATMANE ZIDOUHPas encore d'évaluation

- Industrie LithiqueDocument4 pagesIndustrie Lithiqueذاكر آل خليفيPas encore d'évaluation

- Mesurons Pesons Vedlegg1Document4 pagesMesurons Pesons Vedlegg1AhmedbentaPas encore d'évaluation

- Liste-Armes-21 10 19Document29 pagesListe-Armes-21 10 19AhmedbentaPas encore d'évaluation

- Unite de Recyclage de PneusDocument2 pagesUnite de Recyclage de PneusAhmedbentaPas encore d'évaluation

- Catalogue PDFDocument108 pagesCatalogue PDFAhmedbentaPas encore d'évaluation

- Diapo Presentation Armes Anciennes 2019Document48 pagesDiapo Presentation Armes Anciennes 2019AhmedbentaPas encore d'évaluation

- Resg 118 0045Document20 pagesResg 118 0045Fabrice GUETSOPPas encore d'évaluation

- Pathologies InfectieusesDocument100 pagesPathologies InfectieusesAsaph kayembePas encore d'évaluation

- بيداغوجي فرنسية كتاب الاستاذDocument56 pagesبيداغوجي فرنسية كتاب الاستاذimenefredj7Pas encore d'évaluation

- Guide de Préparation Des Assises en SM - ModDocument17 pagesGuide de Préparation Des Assises en SM - ModMohie Eddine BoudiaPas encore d'évaluation

- Corrigé - Exerice N°02 - Application SIG CAF-2Document3 pagesCorrigé - Exerice N°02 - Application SIG CAF-2LINA BENAMARAPas encore d'évaluation

- BIF Fiscalite Des DonsDocument8 pagesBIF Fiscalite Des DonsJugo BéjaiaPas encore d'évaluation

- TP Encodage Des CaractèresDocument1 pageTP Encodage Des CaractèresconderePas encore d'évaluation

- Les CouleursDocument2 pagesLes CouleursLaurent MullerPas encore d'évaluation

- 01 IraDocument34 pages01 IraLe Camso 06Pas encore d'évaluation

- Conseil Des Ministres N°031 Du 04 Octobre 2023Document29 pagesConseil Des Ministres N°031 Du 04 Octobre 2023Kaboré SéniPas encore d'évaluation

- Compilation FabliauxDocument21 pagesCompilation FabliauxAbdelouahedPas encore d'évaluation

- Pourquoi Pas Le Bonheur Guide PDFDocument3 pagesPourquoi Pas Le Bonheur Guide PDFBAKERGA tadimana FrançoisPas encore d'évaluation

- La Terre Et L'humusDocument4 pagesLa Terre Et L'humusabdenacer meratiPas encore d'évaluation

- Attestation de Bonne Fin DexecutionDocument5 pagesAttestation de Bonne Fin DexecutionRhapsody BelmondoPas encore d'évaluation

- 2023 09 04 Inta Grita Scientifique Dans Les Ma Tiers de La Recherche de L Universita de Bordeaux Badge de Ra Ussite de La Formation FRDocument3 pages2023 09 04 Inta Grita Scientifique Dans Les Ma Tiers de La Recherche de L Universita de Bordeaux Badge de Ra Ussite de La Formation FRdaryannalpPas encore d'évaluation

- PWC PG Controle Interne PDFDocument65 pagesPWC PG Controle Interne PDFElijah WardPas encore d'évaluation

- Pré-Inscription en Doctorat Des Candidats Salariés Au Titre de L'année Universitaire 2018-2019Document1 pagePré-Inscription en Doctorat Des Candidats Salariés Au Titre de L'année Universitaire 2018-2019Mamadou BaroPas encore d'évaluation

- DELFB1 Producción EscritaDocument4 pagesDELFB1 Producción EscritaJoselyn jazPas encore d'évaluation

- Dispositif Prudentiel de La Bceao A Compter de Janvier 2000Document20 pagesDispositif Prudentiel de La Bceao A Compter de Janvier 2000Moctar Mdbsfamille Fall100% (1)

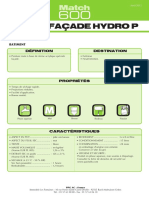

- Acryl Facade Hydro PDocument2 pagesAcryl Facade Hydro PYog SothothPas encore d'évaluation

- Bts Commerce International C I 14899Document61 pagesBts Commerce International C I 14899Onur KursunPas encore d'évaluation

- PAQ - Banikoara Indice CDocument66 pagesPAQ - Banikoara Indice CSALAMI MohamedPas encore d'évaluation

- Thematique de Mine Et CarriereDocument21 pagesThematique de Mine Et CarriereHarouna Camara100% (2)

- Chapitre 2 EMC 2Document2 pagesChapitre 2 EMC 2insafboussedra4Pas encore d'évaluation

- Termes de Réference ODDDocument8 pagesTermes de Réference ODDSakine MahamatPas encore d'évaluation

- PesticideDocument4 pagesPesticideRostom LamiaPas encore d'évaluation

- Cours 10 - Sources Et Récepteurs de La Lumière)Document3 pagesCours 10 - Sources Et Récepteurs de La Lumière)kasnaoui23Pas encore d'évaluation

- Chap4 LAISONS MECANIQUESDocument12 pagesChap4 LAISONS MECANIQUESSimplice AssemienPas encore d'évaluation