Académique Documents

Professionnel Documents

Culture Documents

Metro Logie

Transféré par

sidi ali mohamedCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Metro Logie

Transféré par

sidi ali mohamedDroits d'auteur :

Formats disponibles

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

SUPPORT FORMATION CONTINUE

LA METROLOGIE

DOMAINE D'INTERVENTION TECHNOLOGIE MECANIQUE

NIVEAUX II

CODE MODULE TECMECEIM009

INTITULÉ DU MODULE DE FORMATION INITIATION A LA METROLOGIE

TYPE FORMATION TECHNIQUE

ELABORE PAR BORNI MHAMDI/EDDA HAMDI

METROLOGIE Page 1 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

REVISIONS

DATE VERSION PAGES OBJET

MODIFIEES

02/10/2011 1 Première version

19/11/2019 2 TOUTES Aménagement, allégement et mis en forme

METROLOGIE Page 2 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

Table des matières

1. Cotation tolérancée & Ajustements ..............................................................................................................5

1.1. Interchangeabilité ...................................................................................................................................................... 5

1.2. Cotation Tolérancée .................................................................................................................................................. 5

1.3. Ajustements normalisés ISO/AFNOR ................................................................................................................... 5

1.4. Désignation & Inscriptions Normalisées ............................................................................................................. 6

1.5. Intervalle de tolérance (ou qualités) normalisées................................................................................. 7

Choix des ajustements .................................................................................................................................8

1.6. Système de l'alésage normal H .............................................................................................................................. 9

Calculs pour les ajustements usuels des jeux/serrages maxi et mini ...........................................11

2. Tolérances géométriques ..............................................................................................................................16

2.1. Tolérances de forme ........................................................................................................................................... 16

2.1.1. Tolérance de rectitude : ...................................................................................................................16

2.1.2. Tolérance de planéité : ....................................................................................................................16

2.2.3. Tolérance de circularité : ................................................................................................................16

2.2.4. Tolérance de cylindricité : ..............................................................................................................17

2.2. Tolérances de position .............................................................................................................................................. 18

2.2.1. Tolérance de localisation : .................................................................................................................18

2.2.2. Tolérance de coaxialité : ....................................................................................................................18

2.2.3. Tolérance de symétrie : ......................................................................................................................18

2.3. Tolérances d’orientation ............................................................................................................................................ 19

2.3.1. Tolérance de parallélisme : ................................................................................................................19

2.3.2. Tolérance de perpendicularité :.........................................................................................................19

2.3.2. Tolérance de perpendicularité :.........................................................................................................20

2.3.3. Tolérance d’inclinaison : .....................................................................................................................20

Récapitulatif des différents signes de tolérances géométriques : .............................................................................. 21

3. Métrologie et technique de mesures .........................................................................................................22

3.1. Définition .................................................................................................................................................................. 22

3.2. Précautions de mesure ......................................................................................................................................... 22

3.3. Les dimensions ....................................................................................................................................................... 22

4 .Les moyens de contrôle dimensionnel.....................................................................................................23

4.1. Le pied à coulisse ................................................................................................................................................... 23

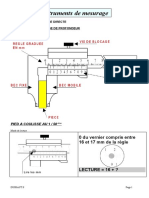

4.1.1. Pied à coulisse à vernier ......................................................................................................................24

4.1.2. Méthode générale de lecture ...............................................................................................................24

4.2. Micromètre ............................................................................................................................................................. 27

4.2.1. Définition ............................................................................................................................................27

METROLOGIE Page 3 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

4.2.2. Principe................................................................................................................................................27

4.2.3. Étalonnage - Contrôle..........................................................................................................................28

4.2.4. Lecture du micromètre intérieur ..........................................................................................................28

4.2.5. Exercices de lecture .............................................................................................................................29

5.1. Le comparateur ..................................................................................................................................................... 32

5.1.1. Généralités ............................................................................................................................................32

5.1.2. Applications ........................................................................................................................................33

5.1.3. Travaux dirigés ...................................................................................................................................................... 34

5.2. Les Calibres ............................................................................................................................................................ 35

5.2. Principe : .................................................................................................................................................35

6. Travaux pratiques ........................................................................................................................................37

METROLOGIE Page 4 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

1. Cotation tolérancée & Ajustements

1.1. Interchangeabilité

S'il faut fabriquer une série d'objets identiques, il est impossible à une même forme d'avoir

toujours éxactement la même dimension d'un objet à l'autre.

Une cote imposée sera plus facile à réaliser si elle peut varier entre deux valeurs limites: une

cote maximale et une cote minimale. La différence entre les deux s'appelle la tolérance,

ou intervalle de tolérance.

Plus la précision exigée est grande, plus l'intervalle de tolérance doit être petit.

L'interchangeabilité des objets ou composants est à la base de tous les produits

manufacturés construits en série.

N'importe quel composant interchangeable d'un mécanisme peut être démonté et remonté

sur n'importe quel autre mécanisme du même type.

1.2. Cotation Tolérancée

Cote nominale: Dimension ou cote qui sert de

référence pour l'indentification et l'inscription sur

les dessins.

Tolérance ou intervalle de tolérance: Variation

permise (tolérée, admissible) de la cote réelle de

la pièce.

Ecart supérieur (ES): il est égal à la différence

entre la cote maximale admissible et la cote

nominale. ES = dmax - dnominal

Ecart inférieur (EI): Il est égal à la différence

entre la cote minimale admissible et la cote

nominale. EI = dmin - dnominal

1.3. Ajustements normalisés ISO/AFNOR

METROLOGIE Page 5 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

Les ajustements sont des catégories de

dimensions tolérancées normalisées utilisées

pour les assemblages de deux pièces

cylindriques ou prismatiques.

On trouve des ajustements avec jeu:

ø 80 H8f7

jeu mini = 0.030 mm

jeu Maxi = 0.106 mm

Des ajustements avec jeu incertain (jeu ou

serrage):

ø 80 H7k6

jeu Maxi = 0.028 mm

Serrage Maxi = 0.021 mm

Des ajustements avec serrage ou

interférence:

ø 80 H7p6

Serrage mini = 0.002 mm

Serrage Maxi = 0.051 mm

1.4. Désignation & Inscriptions Normalisées

METROLOGIE Page 6 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

METROLOGIE Page 7 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

1.5. Intervalle de tolérance (ou qualités) normalisées

Choix

des

ajustements

Les couts augmentent avec le degré de précision

éxigé. Pour un ajustement, on associe le plus souvent

un alésage de qualité donnée avec un arbre de qualité

voisine immédiatement inférieure (sensiblement

mêmes difficultés d'obtention et mêmes coûts).

METROLOGIE Page 8 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

1.6. Système de l'alésage normal H

C'est le système le plus utilisé et le plus facile à

mettre en oeuvre. Dans ce système l'alésage H est

toujours pris comme base. Seule la dimension de

l'arbre est à choisir.

METROLOGIE Page 9 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

1.6.1. Ajustements usuels

METROLOGIE Page 10 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

Calculs pour les ajustements usuels des jeux/serrages maxi et mini

METROLOGIE Page 11 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

ø 60 H8f7

jeu mini = ?

jeu Maxi = ?

ø 60 H7g6

jeu mini = ?

jeu Maxi = ?

ø 60 H7h6

jeu mini = ?

jeu Maxi = ?

ø 60 H6js5

jeu Maxi = ?

Serrage maxi = ?

ø 60 H7m6

jeu Maxi = ?

Serrage maxi = ?

ø 60 H7p6

Serrage mini = ?

Serrage maxi = ?

METROLOGIE Page 12 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

METROLOGIE Page 13 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

METROLOGIE Page 14 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

METROLOGIE Page 15 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

2. Tolérances géométriques

Les tolérances géométriques limitent les écarts admissibles (ici notés h ) de formes, d’orientation ou de position

d’un élément.

2.1. Tolérances de forme

2.1.1. Tolérance de rectitude :

Définition :

La zone de tolérance est limitée par 2 droites

parallèles distantes de h.

Interprétation :

Une génératrice du cylindre doit être comprise

entre 2 droites parallèles distantes de 0.02 mm.

2.1.2. Tolérance de planéité :

Définition :

La zone de tolérance est limitée par 2 plans

parallèles distants de h sur une longueur de 80 mm.

Interprétation :

La surface doit être comprise entre

2 plans parallèles distants de 0.05 mm.

2.2.3. Tolérance de circularité :

Définition :

La zone de tolérance dans le plan considéré est

limité par 2 cercles concentriques distants de h.

METROLOGIE Page 16 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

Interprétation :

Le contour du trou doit être compris entre

les 2 cercles concentriques de 0.05 mm.

2.2.4. Tolérance de cylindricité :

Définition :

La zone de tolérance dans la surface est

limité par 2 cercles coaxiaux distants du

rayon h.

Interprétation :

La surface considérée doit être comprise

entre les 2 cylindres coaxiaux dont les

rayons diffèrent de 0.05 mm.

METROLOGIE Page 17 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

2.2. Tolérances de position

2.2.1. Tolérance de localisation :

Définition :

La zone de tolérance est limitée par

1 cylindre de ø h dont l’axe est dans

la position théorique de la ligne considérée.

Interprétation :

L’axe du trou doit être compris dans une zone

Cylindrique de ø 0.1 mm dont l’axe est dans

la position théorique spécifiée.

A : appui plan.

B : orientation.

C : butée.

2.2.2. Tolérance de coaxialité :

Définition :

La tolérance est limitée par 1 zone

cylindrique de ø h dont l’axe coïncide

avec l’axe de référence.

Interprétation :

L’axe du ø 24 h 8 doit être compris dans

une zone de ø 0.02 mm coaxial à l’axe

du cylindre de référence ø 18 h 6.

2.2.3. Tolérance de symétrie :

Définition :

La zone de tolérance est limitée par 2 plans

parallèles distants de h sont disposé symétriquement

par l’axe du plan médian de référence.

METROLOGIE Page 18 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

Interprétation :

Le plan médian de la rainure doit être compris

entre 2 plans parallèles distants de 0.04 mm et

disposés symétriquement par rapport au plan médian

2.3. Tolérances d’orientation

2.3.1. Tolérance de parallélisme :

Définition :

La zone de tolérances est limitée par 2 plans

parallèles distants de h sont disposé parallèlement

au plan de référence.

Interprétation :

La surface B doit être comprise entre 2 plans

Parallèles distants de 0.05 mm par rapport à la

surface A.

2.3.2. Tolérance de perpendicularité :

Définition :

La zone de tolérance est limitée par 2 plans para.

distant de h et disposés perpendiculairement au

plan de référence.

Interprétation :

La surface tolérancée doit être comprise entre

2 plans parallèles distants de 0.05 mm et

perpendiculaire à la surface de référence A.

METROLOGIE Page 19 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

2.3.2. Tolérance de perpendicularité :

Définition :

La zone de tolérance est limitée par 2 plans

para. distant de h et disposés

perpendiculairement au plan de référence.

Interprétation :

La surface tolérancée doit être comprise

entre 2 plans parallèles distants de 0.05

mm et perpendiculaire à la surface de

référence A.

2.3.3. Tolérance d’inclinaison :

Définition :

La zone de tolérance est limitée par 2

plans Parallèles distants de h et incliné

à l’angle spécifique sur l’axe de

référence.

Interprétation :

La surface tolérancée doit être comprise

entre 2 plans parallèles distants de 0.08

mm et inclinés de 45° par rapport à l’axe

de référence.

LA METROLOGIE Page 20 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

Récapitulatif des différents signes de tolérances géométriques :

Tolérances d’orientation Tolérances de position

Symbole

Perpendi- Coaxialité

Signification Inclinaison Parallélisme

cularité

Localisation

Concentricité

Symetrie

Tolérances de forme

Symbole

Signification Planéité Rectitude Cylindricité circularité

LA METROLOGIE Page 21 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

3. Métrologie et technique de mesures

3.1. Définition

La métrologie est l'ensemble des moyens techniques utilisés pour le contrôle de pièces mécaniques.

En mécanique générale, la métrologie s'intéresse :

- au contrôle des pièces exécutées ou en cours d'usinage

- au contrôle, sur machine de la position de la pièce par rapport à l'outil

- à la vérification géométrique des machines-outils

- au contrôle statistique des performances possibles sur chaque machine-outil.

- au contrôle des organes mécaniques pouvant subir une usure ou une déformation due au

fonctionnement (ex: frottement cylindre/piston, arbre, paliers, pignons, ).

3.2. Précautions de mesure

Un certain nombre de précautions sont nécessaires afin de garantir la plus grande précision possible dans

l’utilisation des instruments de mesure. Par exemple, un soin particulier doit être apporté à la propreté, à

l’entreposage et la manipulation des outils lors de leur usage.

- Ne jamais mesurer ou contrôler une pièce lorsqu'elle est en mouvement; ceci provoquerait une détérioration

rapide des instruments et un danger d'accident.

- Sur la place de travail, ces instruments bénéficieront d'un endroit très propre, à l'abri de tout contact avec

des copeaux et des outils tels que burins, fraises, clefs, limes, marteaux, etc.

- Les températures extérieures ont une grande influence sur la mesure (effet de dilatation), sur les instruments

utiles à la métrologie. Lors d'un mesurage ou contrôle, il est absolument nécessaire que l'outil et la pièce

soient à la même température. La température d'étalonnage est de 20° C.

3.3. Les dimensions

L'unité de mesure utilisée dans les domaines de la micromécanique est le millimètre

et ses sous-multiples:

Le millimètre (mm) = 1mm

Le dixième 1/10 mm = 0.1mm

Le centième 1/100 mm = 0.01mm

Le millième 1/1000 mm = 0.001mm

LA METROLOGIE Page 22 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

4 .Les moyens de contrôle dimensionnel

Les instruments de mesure directe servent à déterminer les dimensions ou cotes d'une pièce.

4.1. Le pied à coulisse

Il existe plusieurs types de pieds à coulisses :

1. Pieds à coulisse Analogiques, à cadran, digitaux.

2. De traçage, spéciaux.

3. Jauges de profondeur Analogiques, digitales, spéciales.

LA METROLOGIE Page 23 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

4.1.1. Pied à coulisse à vernier

4.1.2. Méthode générale de lecture

Si la règle est toujours graduée en mm, il n'en est pas de même pour le VERNIER.

Celui-ci, gravé sur le coulisseau, a une graduation particulière dont le nombre de divisions va déterminer la

précision de lecture du calibre à coulisse.

Le Vernier au 1/10è possède 10 graduations égales, et mesure 9 mm. 1 graduation = 0,1 mm.

LA METROLOGIE Page 24 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

Précision du 1/10è = 0.1 mm

Le Vernier au 1/20è possède 20 graduations égales, et mesure 19 mm. 1 graduation = ,05 mm

. Précision du 1/20è = 0.05 mm

Le Vernier au 1/50è possède 50 graduations égales, et mesure 49 mm. 1 graduation = 0,02mm.

Précision du 1/50è = 0.02 mm

1° Lire le nombre entier de mm, à gauche du zéro du vernier.

2° Localiser la graduation du vernier (une seule possible) qui coïncide avec une graduation quelconque de la

règle

LA METROLOGIE Page 25 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

LA METROLOGIE Page 26 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

4.2. Micromètre

4.2.1. Définition

Le micromètre ou Palmer est un instrument de mesure à dimensions variables et à lecture directe.

Il permet les mesures à 1/100 de mm près.

Il existe différents types de micromètres :

MICROMETRES Analogiques, à compteur, digitaux, spéciaux.

D'intérieur, de profondeur.

Jauges de réglage étalon, butées micrométriques

4.2.2. Principe

Système vis - écrou

Une vis au pas de 0,5 mm se déplace dans un écrou fixe. Pour un tour , la vis se

déplace d’une valeur égale au pas, soit 0,5 mm.

Un tambour solidaire de la vis est divisé en 50 parties égales.

Chaque division a pour valeur:

0,5/50 = 0,01 = 1/100

2.3 Fonctionnement

La pièce étant en contact avec la touche fixe, amener la touche mobile en contact avec la pièce à l’aide du

rochet à friction solidaire du tambour gradué. Tourner le rochet pour assurer une pression régulière des

touches sur la pièce.

Lire le nombre de mm entiers visibles sur le fourreau et le ½ mm s’il y a lieu.

Le nombre de centièmes est indiqué par le tambour et la génératrice du fourreau.

Ne jamais agir avec le tambour: pression inégale, détérioration du filetage.

Applications courantes

LA METROLOGIE Page 27 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

4.2.3. Étalonnage - Contrôle

a) mise à zéro (micromètre 0 - 25)

- Le 0 du tambour doit coïncider avec le 0 du fourreau

réglage du 0 à l’aide du fourreau.

b) réglage à une cote déterminée ou micromètre > à 25 mm

- Emploi de cale(s) étalon ou pige d’étalonnage

un écrou permet de régler le jeu du filetage.

4.2.4. Lecture du micromètre intérieur

La vis de mesure est au pas de 0,5 mm.

Le barillet ou tambour solidaire de la vis est gradué en 50 parties égales permettant de diviser le

pas de la vis en autant de divisions et de lire alors les:

0,5 mm / 50 = 1 / 100 mm

Lire le nombre de mm entiers compris entre le zéro de la graduation longitudinale et le bord

du tambour gradué; si à droite du trait des mm, le trait du 1 / 2 mm est visible ajouter 50

LA METROLOGIE Page 28 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

centièmes (0,5 mm) au nombre des mm lu, et ajouter les centièmes lus sur le tambour gradué.

Lire le nombre de mm entiers compris entre le zéro de la graduation longitudinale et le bord

du tambour gradué; si à droite du trait des mm, le trait du 1 / 2 mm est visible ajouter 50

centièmes (0,5 mm) au nombre des mm lu, et ajouter les centièmes lus sur le tambour gradué.

4.2.5. Exercices de lecture

LA METROLOGIE Page 29 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

LA METROLOGIE Page 30 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

LA METROLOGIE Page 31 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

5. Les appareils de mesure indirecte

5.1. Le comparateur

5.1.1. Généralités

Les comparateurs ou amplificateurs enregistrent les différences de cotes entre les différents points d'une

pièce ou entre les pièces à mesurer et les étalons (pièces types ou combinaison de cales).

La précision et la sensibilité de ces appareils dépend pour beaucoup de la constance et du peu d'intensité de la

pression qu'exerce leur touche mobile sur la pièce à mesurer.

Nous nous limiterons au comparateur à amplification mécanique.

Le comparateur à cadran a la forme d'une grosse montre. La grande aiguille, commandée par le palpeur fait

un tour pour une différence de cote de 1 mm.

Le grand cadran est divisé en 100 parties égales, il est donc possible d'apprécier le 1/100è de mm.

Le petit cadran indique le nombre de tours de la grande aiguille. L'ensemble de la grande graduation peut

tourner autour de l'axe de la montre, afin que la division "zéro" puisse être mise

à volonté devant l'aiguille centrale. Il existe également des comparateurs à cadran permettant

d'apprécier le 1/1000è de mm.

LA METROLOGIE Page 32 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

5.1.2. Applications

LA METROLOGIE Page 33 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

5.1.3. Travaux dirigés

LA METROLOGIE Page 34 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

5.2. Les Calibres

5.2. Principe :

L’opération de mesure par calibrage consiste à vérifier que la cote réelle d’une pièce comportant

des ajustements d’arbres ou d’alésages est comprise entre deux limites déterminées.

Pour cette vérification, deux calibres sont utilisés :

un calibre « entre » : la pénétration pièce - calibre est possible.

un calibre « n’entre pas » : la pénétration pièce - calibre est impossible

Calibre :

On trouve plusieurs types de calibres :

Calibres d’arbres :

1. à mâchoires ou

2. bagues lisses.

Calibre d’alésages :

1. Tampons lisses

2. Jauges plates doubles

3. Broches à bouts sphériques

Calibres pour taraudages et filetages

LA METROLOGIE Page 35 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

LA METROLOGIE Page 36 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

6. Travaux pratiques

TP1

On met à votre disposition un marbre ; un support magnétique ; un comparateur à cadran ; un

boite de cale étalon ; deux blocs en vé ; un palmer ; un pied à coulisse et des pièces mécaniques.

Travail demandé :

Commencer par vérifier l’étalonnage des appareils puis faites le nivellement du support du

marbre (il faut que sa soit stable)

1) Mesurer le mieux possible la hauteur H du mors (utiliser le pied à coulisse au 1/50 de mm)

H = …………………

2) Mesurer par comparaison la hauteur H du mors (utiliser le comparateur et les cales étalons)

H = …………………

3) Contrôler la circularité en trois sections droites (repérées A - B - C)

Indiquer les valeurs relevées sur le tableau suivant

A B C

Symbole et

valeur de la

circularité

LA METROLOGIE Page 37 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

4) Mesurer le diamètre repéré de la pièce fournie (utiliser le palmer au 1/100 de mm)

Ф= ……………………...

5) Mesurer les deux angles aigu(α) et obtus(β) de la pièce fournie (utiliser un rapporteur d’angle

conventionnel et appelez votre formateur surveillant au moment de la mesure)

α = ………………………

β = ………………………

LA METROLOGIE Page 38 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

TP2

On met à votre disposition un marbre ; un support magnétique ;un comparateur à cadran ; une

barre sinus ;une boite de cales étalons ; deux blocs en vé ; un palmer

et des pièces mécaniques

Travail demandé :

Commencer par vérifier l’étalonnage des appareils puis faites le nivellement du support du

marbre (il faut que sa soit stable)

1) Mesurer le mieux possible le diamètre de la pièce fournie(utiliser un pied à coulisse au 1/50 de

mm)

Ф= ………………………………

2) Mesurer le diamètre de la même pièce (cette foi-ci utiliser le palmer au 1/100 de mm)

Ф= ………………………………

3) Calculer la hauteur H des cales étalon pour construire un angle β = 15°40ˊen utilisant la

barre sinus ; on donne sin β = 0,26443

LA METROLOGIE Page 39 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

H= …………………………………

4) Contrôler la circularité en trois sections droites (repérées A ; B et C)

Indiquer les valeurs relevées sur le tableau suivant

A B C

Symbole et

valeur de la

circularité

5) Expliquer par un schéma explicatif le principe de la mesure par comparaison

( marbre ; support magnétique ; comparateur ; étalon)

LA METROLOGIE Page 40 sur 41

CENTRE DE FORMATION TECHNIQUE DE ZOUERATE

LA METROLOGIE

LA METROLOGIE Page 41 sur 41

Vous aimerez peut-être aussi

- Poly MTR 2.0 PDFDocument90 pagesPoly MTR 2.0 PDFChokri HajsalahPas encore d'évaluation

- Construction D'Un Bâtiment de Stockage Pour Le Service TechniqueDocument49 pagesConstruction D'Un Bâtiment de Stockage Pour Le Service TechniqueMEDIPas encore d'évaluation

- Traité d'économétrie financière: Modélisation financièreD'EverandTraité d'économétrie financière: Modélisation financièrePas encore d'évaluation

- GENIE MECANIQUE. Semestre 5 PDFDocument105 pagesGENIE MECANIQUE. Semestre 5 PDFamr100% (6)

- Langage CDocument121 pagesLangage CMoz AsikPas encore d'évaluation

- Guide de Preconisations Performances Tribologiques Artema Supmeca 2017Document83 pagesGuide de Preconisations Performances Tribologiques Artema Supmeca 2017Gaudens TOWANOUPas encore d'évaluation

- These P Mangin PDFDocument255 pagesThese P Mangin PDFpmanginPas encore d'évaluation

- Rapport Khalil HsiniDocument35 pagesRapport Khalil Hsiniخليل Ayari100% (1)

- Es101 Ensta2012Document94 pagesEs101 Ensta2012Billel BoudjedirPas encore d'évaluation

- Polycopié Cours OMM SaadDocument91 pagesPolycopié Cours OMM SaadBilel TUNPas encore d'évaluation

- Les Systemes Automatises de Production PDFDocument112 pagesLes Systemes Automatises de Production PDFTony Arthur KenmoePas encore d'évaluation

- Oslo FRDocument103 pagesOslo FRPatrick CorbelPas encore d'évaluation

- Notions Electrriques de BaseDocument24 pagesNotions Electrriques de BaseAndrew MPas encore d'évaluation

- Polycope Dynamiques Des Structures Meddane-DjafourDocument81 pagesPolycope Dynamiques Des Structures Meddane-Djafourcours pour toujoursPas encore d'évaluation

- Cours Etude de ConceptionDocument60 pagesCours Etude de ConceptionMdzayd EL FahimePas encore d'évaluation

- Cours Etude de Conception MECA2Document60 pagesCours Etude de Conception MECA2Benamara Abdelmajid100% (1)

- International Commission On Large Dams (ICOLD) - Bulletin 135 - Geomembrane Sealing Systems For Dams PDFDocument468 pagesInternational Commission On Large Dams (ICOLD) - Bulletin 135 - Geomembrane Sealing Systems For Dams PDFBeto Peru100% (3)

- 5845419Document238 pages5845419nessyPas encore d'évaluation

- ES101Signal CoursDocument131 pagesES101Signal CoursAssya El azhrPas encore d'évaluation

- Dossier TechniqueDocument6 pagesDossier TechniqueMERIEM AFFAPas encore d'évaluation

- Stage Ouvrier2020Document28 pagesStage Ouvrier2020Jebali SarraPas encore d'évaluation

- Recherche Opérationnelle Et Aide À La Décision: Cours Du Cycle ProbatoireDocument103 pagesRecherche Opérationnelle Et Aide À La Décision: Cours Du Cycle ProbatoireYassine Mame100% (1)

- Rapport Final ACSNI (Avril 2012) PDFDocument88 pagesRapport Final ACSNI (Avril 2012) PDFRichard PalisePas encore d'évaluation

- Contrôle Et Étalonnage Des Cales Étalons: Bernard SCHATZDocument24 pagesContrôle Et Étalonnage Des Cales Étalons: Bernard SCHATZkabil boualiPas encore d'évaluation

- Génie LogicielDocument53 pagesGénie Logicielramzi esprims100% (1)

- Calcule D'incertitude CCT03 03Document25 pagesCalcule D'incertitude CCT03 03MERIEM AFFAPas encore d'évaluation

- HOUIMDI Mohamed-AmineDocument297 pagesHOUIMDI Mohamed-AmineFranck LecocqPas encore d'évaluation

- ProjetDocument95 pagesProjetrihanaPas encore d'évaluation

- Rapport de StageDocument77 pagesRapport de StageWafa KRAYMAPas encore d'évaluation

- Ateliers Flexibles D'usinage PDFDocument12 pagesAteliers Flexibles D'usinage PDFlamiae loukili100% (1)

- Action2 3 FR - 0Document135 pagesAction2 3 FR - 0Sébastien PAILLYPas encore d'évaluation

- IG90033Document137 pagesIG90033Jaouad OuaâzizPas encore d'évaluation

- CTN-408 Analyses Des StructuresDocument442 pagesCTN-408 Analyses Des StructuresjeffwonderPas encore d'évaluation

- These Bro NetDocument159 pagesThese Bro NetHicham BoussoumPas encore d'évaluation

- Rapport de Stage Technicien 2017-2018Document33 pagesRapport de Stage Technicien 2017-2018Salah ELOUAER100% (1)

- Mémoire MasterDocument86 pagesMémoire MasterMohammed SeddikiPas encore d'évaluation

- Colonnes BalastéesDocument73 pagesColonnes BalastéesMendli AbdessamadePas encore d'évaluation

- Colonnes Balastées PDFDocument73 pagesColonnes Balastées PDFMendli AbdessamadePas encore d'évaluation

- Am 3701Document15 pagesAm 3701forum algerieDZPas encore d'évaluation

- Rapport de Projet de Fin D'année 2 Modélisation D'un Pont À Poutres Par Le Logiciel ROBOTDocument70 pagesRapport de Projet de Fin D'année 2 Modélisation D'un Pont À Poutres Par Le Logiciel ROBOTIheb Derwich100% (1)

- Dynamique Des Structures Elhamassi Version FinaleDocument57 pagesDynamique Des Structures Elhamassi Version FinaleMarouane SamadiPas encore d'évaluation

- Lab Gta 23Document17 pagesLab Gta 23Anonh AdikoPas encore d'évaluation

- Cours Cao N2 PDFDocument57 pagesCours Cao N2 PDFAnonymous 5n9rAuKKs250% (2)

- Groupe de Travail Fondations D Éoliennes . Recommandations Sur La Conception, Le Calcul, L Exécution Et Le Contrôle Des Fondations D Éoliennes.Document113 pagesGroupe de Travail Fondations D Éoliennes . Recommandations Sur La Conception, Le Calcul, L Exécution Et Le Contrôle Des Fondations D Éoliennes.Matias BerschPas encore d'évaluation

- Numerical Methods in ElectromagneticsDocument214 pagesNumerical Methods in ElectromagneticsAdams MüllerPas encore d'évaluation

- Techniques D'Expression Et de CommunicationDocument42 pagesTechniques D'Expression Et de CommunicationInstitut SMSPPas encore d'évaluation

- Méthodes de CalculDocument1 377 pagesMéthodes de CalculMEP EngineeringPas encore d'évaluation

- Un EncryptedDocument68 pagesUn EncryptedMmus NtmPas encore d'évaluation

- Pressions Usuelles Dans Les Fluides - Instruments Et Principes de MesureDocument20 pagesPressions Usuelles Dans Les Fluides - Instruments Et Principes de Mesurelakehal21Pas encore d'évaluation

- TECHNIQUE, Instrument de Mesure Et de Régulation - New1Document59 pagesTECHNIQUE, Instrument de Mesure Et de Régulation - New1J-o Mweze MudekPas encore d'évaluation

- Manuel Spectrophotomètre Visible Simple Faisceau PRIMDocument50 pagesManuel Spectrophotomètre Visible Simple Faisceau PRIMAlexandre AlexPas encore d'évaluation

- Projet RaefetDocument55 pagesProjet Raefetyassinesalhi0070Pas encore d'évaluation

- Généralité Sur Les Sollicitation Simple RDMDocument26 pagesGénéralité Sur Les Sollicitation Simple RDMChorouk El fouchilPas encore d'évaluation

- Genie Logiciel 2Document51 pagesGenie Logiciel 2Othmane EL Badlaoui100% (1)

- CPTP-2 BâtimentsDocument87 pagesCPTP-2 BâtimentsLARRYVANIAPas encore d'évaluation

- RCI. Réseaux Et Communication Industrielle. TD N 1Document87 pagesRCI. Réseaux Et Communication Industrielle. TD N 1Sara Ibn El AhrachePas encore d'évaluation

- Micromètre Prof 1Document7 pagesMicromètre Prof 1Flavien CharfiPas encore d'évaluation

- 8559 E32 Bac Pro Tu Juin 2016 Partie 2 Dossier Technique ConvertiDocument12 pages8559 E32 Bac Pro Tu Juin 2016 Partie 2 Dossier Technique Convertilaalai faicelPas encore d'évaluation

- TP MesureDocument9 pagesTP MesureDAYANGPas encore d'évaluation

- Boite À Vitesse 2Document16 pagesBoite À Vitesse 2ZAAIRA HAMZAPas encore d'évaluation

- Cotation Appareils de MesureDocument4 pagesCotation Appareils de MesureSabeur HentatiPas encore d'évaluation

- Le Micrometre - PROFDocument4 pagesLe Micrometre - PROFDave De ClercqPas encore d'évaluation

- Instruments de Mesure - ContrôleDocument13 pagesInstruments de Mesure - ContrôlePatrick DelobellePas encore d'évaluation

- Cours TournageDocument10 pagesCours TournageCrazy ytPas encore d'évaluation

- Instruments de Mesure Et Contrôle MécaniquesDocument8 pagesInstruments de Mesure Et Contrôle Mécaniqueshello you100% (1)

- Cours Techno Générale APDocument24 pagesCours Techno Générale APAziz KaborePas encore d'évaluation

- Les Instruments de MesureDocument14 pagesLes Instruments de MesureAmine taik100% (1)

- Ziti Salah EddineDocument4 pagesZiti Salah EddineSalah-eddine ZitiPas encore d'évaluation

- Le MicrometreDocument5 pagesLe MicrometreFodil Zou100% (2)

- Mitutoyo - Micromètre D'extérieurDocument2 pagesMitutoyo - Micromètre D'extérieuragoumad2016Pas encore d'évaluation

- Compte Rendu TP n1Document5 pagesCompte Rendu TP n1chorfi khemissiPas encore d'évaluation

- Qualification Du ProduitDocument10 pagesQualification Du Produityassine lakhalPas encore d'évaluation

- CHAPITRE 2 Instruments de Mesure Contrôle MécaniquesDocument22 pagesCHAPITRE 2 Instruments de Mesure Contrôle Mécaniquesشوقي العلاقيPas encore d'évaluation

- Les Instruments de Mesure CA - AMCA - 1Document88 pagesLes Instruments de Mesure CA - AMCA - 1Taha - VidéosPas encore d'évaluation

- 5 Cours La MetrologieDocument14 pages5 Cours La Metrologiehoucine.salem.proPas encore d'évaluation

- Instruments de MesureDocument8 pagesInstruments de Mesureyassine lakhalPas encore d'évaluation

- Metrologie CopieDocument15 pagesMetrologie CopieAmine MalihPas encore d'évaluation

- Chapitre IIIDocument10 pagesChapitre IIIhello youPas encore d'évaluation

- CH1-2 Instrument de Mesure en Métrologie Dim.Document12 pagesCH1-2 Instrument de Mesure en Métrologie Dim.kelsey bowlesPas encore d'évaluation

- MGP M04Document12 pagesMGP M04Mohamed EzzahirPas encore d'évaluation

- Contrôle Et MesureDocument31 pagesContrôle Et MesureNassi MaPas encore d'évaluation

- Applied Metrology for Manufacturing EngineeringD'EverandApplied Metrology for Manufacturing EngineeringÉvaluation : 5 sur 5 étoiles5/5 (1)

- Victory Or Extinction: USA Edition - Book Three of The Rational Future TrilogyD'EverandVictory Or Extinction: USA Edition - Book Three of The Rational Future TrilogyPas encore d'évaluation

- Chemistry International: The News Magazine of the International Union of Pure and Applied Chemistry (IUPAC)D'EverandChemistry International: The News Magazine of the International Union of Pure and Applied Chemistry (IUPAC)Roger FennellPas encore d'évaluation

- Speckle MetrologyD'EverandSpeckle MetrologyR ErfÉvaluation : 1 sur 5 étoiles1/5 (1)

- Transverse Disciplines in Metrology: Proceedings of the 13th International Metrology Congress, 2007 - Lille, FranceD'EverandTransverse Disciplines in Metrology: Proceedings of the 13th International Metrology Congress, 2007 - Lille, FrancePas encore d'évaluation

- Absolute Radiometry: Electrically Calibrated Thermal Detectors of Optical RadiationD'EverandAbsolute Radiometry: Electrically Calibrated Thermal Detectors of Optical RadiationF HengstbergerPas encore d'évaluation

- Victory Or Extinction: Metric Edition - Book Three of The Rational Future TrilogyD'EverandVictory Or Extinction: Metric Edition - Book Three of The Rational Future TrilogyÉvaluation : 5 sur 5 étoiles5/5 (1)