Académique Documents

Professionnel Documents

Culture Documents

C Users Hafaifa Desktop TravauxScientifiquesralissen2015 CommunicationInternationale20155

Transféré par

Salim MohamedTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

C Users Hafaifa Desktop TravauxScientifiquesralissen2015 CommunicationInternationale20155

Transféré par

Salim MohamedDroits d'auteur :

Formats disponibles

The 1st International Conference on Applied Automation and Industrial Diagnostics (ICAAID 2015),

Djelfa on 29-30 March 2015, Algeria

Modélisation et Simulation des vibrations du

rotor BP d’une turbine a gaz MS 5002b, et

l’effet de répartition de masse sur le roulement

à (bille)

Benrabeh Djaidir 1, Ahmed Hafaifa 2 and Kouzou Abdallaha 3

1 Applied Automation and Industrial Diagnostics Laboratory, Faculty of Science and Technology, University of Djelfa 17000

DZ, Algeria

1

B.djaidir@univ.djelfa.dz , hafaifa.ahmed.dz@ieee.org 2, kouzouabdellah@ieee.org 3

Mots clés

Modélisation des vibrations, défaut sur roulements, désalignement, surveillance, turbine à gaz,

comportement dynamique, phénomène de vibration, diagnostic, spectre d’enveloppe.

Keywords

Modeling vibration , default bearings, misalignments, monitoring, gas turbine, dynamic

behavior, vibration phenomenon, diagnostic, Spectrum envelope.

Résumé

La vibration étant le résultat d’un effort, sa mesure principale devra se faire suivant la direction de

l’effort. Dans le cas d’une turbine à gaz de type MS5002b, qui est dans notre cas, la plus part des

efforts sont engendrés par la partie mobile, rotor BP(base pression) de la turbine comme exemple, par

conséquent les mesures principales devront se faire dans le plan radial. La présence d’un ou plusieurs

défauts se traduisent par l’apparition de nouvelles fréquences que les experts sont souvent capables

d’interpréter, si la mesure de vibration est faite au voisinage direct du défaut par exemple défaut de

répartition de masse (balourd, d'alignement et défaut sur le roulements). D’après les résultats obtenus

par la transformée de Fourier, on à fait sortir les différents pics de fréquence. Ensuite, on à donner

l’interprétation et justification quant à la nature de ces pics, et on à détecté le défaut de l’élément

roulant (bille) du roulement. Nous examinons, successivement l’évolution de la structure spectrale

quand un défaut est ajouté (balourd et le désalignement ).

Abstract

The vibration is the result of an effort, its main measure should be the direction of the effort. In the

case of gas turbine MS5002b type, which is our case, most of the efforts are generated by the moving

part, the rotor BP (base pressure) of the turbine as an example, so themselves are rotating through

therefore the main measures will be in the radial plane. The presence of one or more defects result in

the emergence of new frequencies that experts are often able to interpret, if the vibration measurement

is made in the direct vicinity of the defect such mass distribution of defects (unbalance) failure

aligning bearings the results obtained by the Fourier transform, we brought out the different frequency

peaks. Then we give the interpretation and justification of the nature of these peaks. Finally, failure of

the rolling element was detected (bead) of the bearing. We examine successively the evolution of the

spectral structure when a fault is added (unbalance and misalignment).

ICAAID 2015 Paper ID 0210 URL: www.univ-djelfa.dz/icaaid

The 1st International Conference on Applied Automation and Industrial Diagnostics (ICAAID 2015),

Djelfa on 29-30 March 2015, Algeria

I. Introduction

L’analyse vibratoire, vu son efficacité prend actuellement une place très importante dans le

cadre de la mise en place d’une maintenance conditionnelle [1]. Elle permet de suivre l'état de

la machine tournante en fonctionnement afin d'éviter les arrêts indésirables. Les vibrations

induites par des machines en fonctionnement, fournissent des informations sur leur état et

leur comportement. Dans le cadre de la surveillance vibratoire, et du diagnostic de

défauts dans les machines tournantes (Turbine à gaz), les paliers ont fait et font encore

l'objet de nombreuses études. Ce sont des éléments très sollicités et susceptibles de

présenter des défauts qui évoluent rapidement vers la détérioration [1, 2]. Elle doit permettre

de n’intervenir qu’en présence d’éléments défectueux (balourd désalignement, fracture,

fissuration, lubrification, etc….), de minimiser le temps de réparation, et de fournir un

diagnostic fiable et facilement interprétable malgré la complexité des équipements.

A la base de ces travaux [1, 2, 3 4et 5], on se propose l’analyse du comportement dynamique

vibratoire du rotor de la turbine à gaz. on à étudié la cinématique et la modélisation des

fréquences caractéristiques des défauts de roulement, car ces derniers se caractérisent par une

fréquence de manifestation qui leur est propre. Ainsi, pour le type de roulement mis en place

et pour la vitesse de rotation. En outre, on a identifié quelques défauts spécifiques aux

roulements par la détermination de leurs fréquences caractéristiques, on à détecté le défaut de

l’élément roulant (bille) du roulement.

L’analyse du signal vibratoire est basée sur la transformée de fourrier. Cette méthode est très

efficace dans le cas des signaux périodiques et stationnaires. Mais dans le cas des signaux

aléatoires, non périodiques, non stationnaires il est utile d’utilisée d’autres méthodes très

avancées telles que l’analyse spectrale, la détection par analyse d’enveloppe et l’analyse par la

transformation en ondelettes. La démarche proposée basée sur la simulation des défauts qui

permet d’accéder au diagnostic. Dans ce travail, les méthodes examiner sont le paramétrage

de la position de l’arbre, la transformée de Fourier et l’expression de l’énergie cinétique de

l’arbre (balourd).

II. Fondement sur l’analyse du comportement dynamique de la turbine

L’analyse du comportement dynamique consiste à étudier le comportement vibratoire d’un

élément principale dans la turbine à gaz, c’est le rotor BP (base pression). Au cours de cette

étude, on détermine les énergies des éléments de rotor pourra analyser le comportement

dynamique à différents niveaux :

A la vitesse de rotation nominale ;

Dans une plage de vitesse limitée (vitesse d’exploitation variable) ;

Dans n’importe quelle fréquence ;

Dans tous les cas, on cherche à déterminer la réaction du rotor par rapport à une excitation

dynamique. En mécanique, les perturbations les plus importantes sont les forces générées par

des vibrations pouvant provenir de l’extérieur (par exemple des machines voisines) ou de la

turbine elle –même (par exemple un balourd résiduel, un défaut de lignage, une dégradation

de palier).

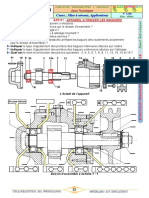

La figure 01 représente une photo réelle ( rotor du compresseur axial de la centrale Timzhert,

côté Sud/HassiR-Mel) et rotor BP de la turbine à gaz MS5002b.

ICAAID 2015 Paper ID 0210 URL: www.univ-djelfa.dz/icaaid

The 1st International Conference on Applied Automation and Industrial Diagnostics (ICAAID 2015),

Djelfa on 29-30 March 2015, Algeria

Fig.1 Rotor BP de la turbine à gaz MS5002b.

III. Caractéristiques des éléments du rotor

III.1 L’arbre

L’arbre est représenté par une poutre de section circulaire et caractérisé par ses énergies

cinétiques et de déformation .L’expression de l’énergie cinétique de l’arbre est une extension

de l’expression de l’énergie cinétique du disque. Pour un élément de longueur L, l’énergie

cinétique est donnée par [1]:

S L 2 2 I L 2 2

T (u w ) dy ( ) dy IL 2 2 I 2 dy

L

(1)

s 2 0 2 0 0

I L 2 2

(u w )dy (Translation ) , ( ) dy ( Rotation )

L

2 2

0 2 0

2 I 2 dy ( Effet gyroscopique) , IL (Terme const )

L 2

0

L’énergie de déformation de l’arbre se calcule à partir de la déformation d’un point de la

section droite de l’arbre ( fig.2).

2

Us d

1 t

(2)

E

, :

Avec et E :module de Yong

déformation et contrainte suivant l’axe

de l’arbre .

Fig. 2 : Section droite de l’arbre

L’expression de la déformation est donnée par :

2u 2w 1 u 2 1 w 2

x z

y

2 y

y y

(3)

2 2 2

ICAAID 2015 Paper ID 0210 URL: www.univ-djelfa.dz/icaaid

The 1st International Conference on Applied Automation and Industrial Diagnostics (ICAAID 2015),

Djelfa on 29-30 March 2015, Algeria

D’après les expressions de la déformation et de la contrainte l’énergie de déformation, est

2

donnée par

EI L 2u 2w L u 2 w 2

y dy

2

U dy 0

2 0 y 2 y 2

F

0

(4)

s 2 y

III.2 Réponse aux balourds

Le balourd qui est caractérisé par son énergie cinétique est du lorsqu’une masse mb se trouve

en un point B dans le plan du disque à une certaine distance d de son centre géométrique C .

Les coordonnées du balourd dans le repère fixe oxyz sont données par :

mb r 2

x(t ) uB d cos t

z

z (t ) wB d sin t

(05)

t

B

r mb

w ت

dx(t )

c

B d sin t

dt

م u

ث

dz (t ) w d cos t

(06)

dt

o u ل x B

Fig.3 force centrifuge due au Balourd ا

ل

TBal mb (uB 2 wB 2 ) 2 d 2 2 d u B sin t 2 d wB cos t

Son énergie cinétique est alors : ع

1 ج

(07)

2 و

Le terme 2 d 2 2 est constant et n’interviendra

زpas dans les équations. La masse du balourd

étant négligeable par rapport à la masse de rotor, l’expression de l’énergie cinétique peut être

ا

TBal mb d uB sin t wB cos t ل

approximée par :

(08)

ج

soit, en introduisant les coordonnées généralisées :

3 ه

ا

Au YB Bu YB Cu YB Du sin t

2

TBal mb d ل

3

(09)

A Y B Y C Y D cos t

ة

2

w B w B w B w

Dans le cas des turbocompresseur en mouvement stationnaire , le rôle des roulements est de

guider l’arbre en rotation , la charge radiale est faible et résulte essentiellement du balourd ,

qui peut être réduit si nécessaire .

Les détériorations des roulements à billes de résultent plusieurs facteurs principaux :

La fatigue superficielle du matériaux sous l’effet des consent rations de contraintes qui

produit écaillage et fissurage , cette fatigue superficielle peut être aggravée par des

effets comme la lubrification insuffisante, l’état des surfaces , les chocs, etc.

ICAAID 2015 Paper ID 0210 URL: www.univ-djelfa.dz/icaaid

The 1st International Conference on Applied Automation and Industrial Diagnostics (ICAAID 2015),

Djelfa on 29-30 March 2015, Algeria

L’usure des matériaux en contact, usure qui est aggravée par des phénomènes comme

la nature ou la contamination de l’huile, la charge des roulements, la vitesse, les

vibrations , etc.

La corrosion de contact.

Le grippage et l’échauffement. .

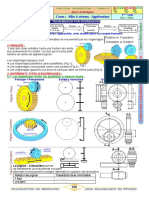

III.3 Equations de fréquences :

Pour un roulement à bille comprenant nb nombre de billes, tournant à la fréquence f r

(fréquence de rotation de l’arbre ), un défaut : rayure, plat …..etc, crée un choc ponctuel entre

les déférents éléments en rotation dont les fréquences sont définies par les relations ci-

dessous. Avec D :diamètre du centre des billes, d :diamètre de la bille , :angle de contact

entre la bille et le chemin de roulement [6].

Les fréquences liée aux défaut sur chacun des éléments tournants s’écrivent :

. 1 .cos

f r . nb

f be

d

2

Défauts sur la bague extérieur : (10)

D

. 1 .cos

f r . nb

f bi

d

2

Défauts sur la bague intérieur : (11)

D

f r . nb d

fB . 1 .cos

2

2 D

Défauts sur la bille : (12)

. 1 .cos

fc

fr d

Fréquence fondamentale de la cage : (13)

2 D

Modulation de la fréquence du signal

En tenant compte de la modulation du signal par la fréquence f c , les équations ci-dessus sont

f bi r b . 1 .cos f c

f .n

modifiés ainsi :

d

2

Défauts sur la bague intérieur (14)

D

f r .nb d

fB . 1 .cos f c

2

2 D

Défauts sur la bille (15)

Cette modulation du signal résulte des imperfections de construction, de montage ou de

fonctionnement.

ICAAID 2015 Paper ID 0210 URL: www.univ-djelfa.dz/icaaid

The 1st International Conference on Applied Automation and Industrial Diagnostics (ICAAID 2015),

Djelfa on 29-30 March 2015, Algeria

IV. Résultats d’application

Dans cette partie, on présente les résultats expérimentaux obtenus à l’aide de la chaine de

suivant une direction verticale et avec une vitesse de rotation de l’arbre 4530 tr / min .

mesures . Les résultats que l’on montre, sont effectués sur chaque palier (paliers N°1 et N°4)

On présente dans le tableau .1 ci-dessous, les fréquences caractéristiques des défauts de

roulement. Les valeurs données sur le tableau ont été tirées sur la base des dimensions du

roulement ainsi que sur la base de fréquence de rotation de l’arbre.

En absence d’informations concernant l’angle de contact de la bille, il nous est imposé

d’utiliser les équations réelles basées sur l’expérimentation de plus de 2000 roulements de

différents types. Les équations ci-dessous donnent les fréquences pour des différents

fbe f r 0, 5. nb 1, 2

composants constituons le roulement :

Défauts sur la bague extérieur : (16)

Défauts sur la bague intérieur : fbi f r 0, 5. nb 1, 2 (17)

1, 2

fb f r 0, 2. nb

nb

Défauts sur la bille : (18)

1, 2

fC f r 0,5

nb

Fréquence fondamentale de la cage : (19)

La fréquence de rotation de l’arbre est calculée par la relation suivante :

fr 75.5Hz

V (tr / min) 4530

(20)

60 ( S ) 60

V : La vitesse de rotation de l’arbre.

nb : Nombre des billes nb 20 .

D’après les caractéristiques du roulement, les fréquences caractéristiques des défauts des

éléments du roulement sont notées sur le tableau suivant :

Tableau.1 : fréquences caractéristiques des défauts de différent éléments du roulement

f r ( Hz ) fbe ( Hz ) Fbi ( Hz ) Fc ( Hz ) Fb ( Hz )

75,5 664,4 845,6 297 ,47 33,22

ICAAID 2015 Paper ID 0210 URL: www.univ-djelfa.dz/icaaid

The 1st International Conference on Applied Automation and Industrial Diagnostics (ICAAID 2015),

Djelfa on 29-30 March 2015, Algeria

Analyse des résultats

D’après les résultats de mesure, on remarque que les valeurs mesurées sur la turbine au

niveau des deux paliers (palier1 et palier 4) suivant une direction verticale sur une plage

fréquentielle de [0 – 3500] Hz et de [0 – 6000] Hz. Pour diagnostiquer le défaut , on passe à

l’analyse spectrale.

L’analyse spectrale par la transformée de fourier

La transformée de Fourier, lorsqu’elle s’applique à une fonction du temps (comme

l’accélération, la vitesse ou le déplacement), donne pour résultat une autre fonction dont la

variable est la fréquence.

La représentation graphique de cette nouvelle fonction s’appelle « spectre ». Le spectre

permet d’identifier rapidement tous les termes d’ordre n de la fonction du temps.

Autrement dit, appliqué aux vibrations recueillies par l’accéléromètre, il offre une image sur

laquelle sont dissociés tous les mouvements élémentaires composant le mouvement total de la

machine surveillée.

L’analyse fréquentielle ou de spectre, nécessite un matériel approprié mais il permet de faire

du diagnostic. La démarche est simple mais la lecture du spectre est parfois difficile.

Les résultats expérimentaux obtenus en suivant les conditions d’expérimentation sont

présentés sous forme de graphe montrant l’amplitude du signal en fonction de la fréquence.

La durée de vie du roulement dépend de la charge qui s'exerce sur l'arbre, de la vitesse de

rotation et du point d'action de la force.

Les courbes obtenues suivant représentant l'amplitude d'un signal vibratoire en fonction de sa

fréquence. Est obtenu en utilisant la transformée de Fourier.

-3

x 10 signal vibratoire amplitude simple

4

3.5

2.5

Amplitude

1.5

0.5

0

0 500 1000 1500 2000 2500 3000 3500

Fréquence Hz

Fig.4: Signal Vibratoire d’un défaut de roulement (de bague interne).

ICAAID 2015 Paper ID 0210 URL: www.univ-djelfa.dz/icaaid

The 1st International Conference on Applied Automation and Industrial Diagnostics (ICAAID 2015),

Djelfa on 29-30 March 2015, Algeria

-3

x 10 signal vibratoire amplitude simple

5

4.5

3.5

3

Amplitude

2.5

1.5

0.5

0

0 500 1000 1500 2000 2500 3000 3500

Fréquence Hz

Fig.5: Signal Vibratoire d’un défaut de roulement (défaut de billes).

A la vitesse de rotation de 4530 tr/min, où fr =75.5 Hz et pour une gamme de fréquence de [0

- 3500]Hz , on observe des pics d’amplitude important apparait, où fr est la fréquence de

rotation de l’arbre, résultant d’un défaut de roulement de bague interne pour (la figure .4), et

défaut de billes pour la figure 5 . L'apparition de ce type de composantes lorsque l’arbre de

la turbine (rotor BP) fonctionne avec un défaut de roulement s'explique par la présence des

oscillations dans le couple charge afin que la machine garde un régime de fonctionnement

stable parfois. Ces fluctuations ont la particularité de se produire à la même fréquence

caractéristique du défaut.

Dans la méthode de diagnostic étudiée, l'apparition de ces composantes sera utilisée comme

référence pour diagnostiquer la présence d'une anomalie au roulement de la machine.

-3

x 10 signal vibratoire amplitude simple

8

5

Amplitude

0

0 500 1000 1500 2000 2500 3000 3500

Fréquence Hz

Fig.6 : Signal Vibratoire sans défaut.

ICAAID 2015 Paper ID 0210 URL: www.univ-djelfa.dz/icaaid

The 1st International Conference on Applied Automation and Industrial Diagnostics (ICAAID 2015),

Djelfa on 29-30 March 2015, Algeria

Le désalignement

Les vibrations étant le résultat des efforts, qui peuvent être d’origine mécanique,

électromagnétiques, hydrauliques…etc, elles sont transmises à la structure par l’intermédiaire

des paliers et aux fondations par l’intermédiaire des fixations . La mesure principale devra se

faire suivant la direction de l’effort. On conçois ainsi que les meilleurs points de mesurage

dans le cadre de la maintenance des machines sont les paliers.

Le spectre d’enveloppe calculé pour les différents cas de fonctionnement. Le signal

fréquentiel d’un défaut de désalignement a l’allure de la figure 7. Un défaut d'alignement est

révèle par un pic d'amplitude, généralement, jusqu'a 2 ou 3 fois la fréquence de rotation[2].

3

fréquence=75.5 Hz

2.5

Accélération [m/s2]

1.5

0.5

0

0 1000 2000 3000 4000 5000 6000

Frequence Hz

Fig.(a) Spectre à la fréquence de rotation sans défaut.

3

fréquence=75.5 Hz

2.5

Accélération [m/s2]

1.5

0.5

0

0 1000 2000 3000 4000 5000 6000

Frequence Hz

Fig.(b) Spectre à la fréquence de rotation , défaut d’alignement .

3

fréquence=75.5 Hz

2.5

Accélération [m/s2]

1.5

0.5

0

0 1000 2000 3000 4000 5000 6000

Frequence Hz

Fig.(c) Spectre à la fréquence de rotation, défaut d’alignement .

Fig.7 : – Spectres globaux à la fréquence de rotation de 75 .5 Hz .

Nous examinons, sur la figure 7, successivement l’évolution de la structure spectrale quand

un défaut est ajouté. A la vitesse de rotation de 4530 tr/min, où fr =75,5 Hz et pour une

gamme de fréquence de [0 - 6000] Hz, on observe un pic apparait à ( la fréquence de rotation

de l’arbre) caractérisant le défaut de désalignement pour la figure (b) et (c).

ICAAID 2015 Paper ID 0210 URL: www.univ-djelfa.dz/icaaid

The 1st International Conference on Applied Automation and Industrial Diagnostics (ICAAID 2015),

Djelfa on 29-30 March 2015, Algeria

Un balourd est par définition, une répartition irrégulière de la masse d’un rotor lors de sa

rotation autour d’un axe. L’équilibrage est le procède qui vise a compenser cette mauvaise

répartition par ajout ou enlèvement de masses connues en des endroits détermines du rotor,

les causes du balourd d’origine toute pièce présente un balourd plus ou moins important, dont

Défauts de conception : Tolérance trop large sur la cotation des pièces (excentricité,

les principales causes sont :

jeu, etc.…), Asymétrie de rotation (vilebrequin, mandrin, etc. …).

Défauts de fabrication : Mauvaise homogénéité des matériaux utilises (soufflure,

inclusions,

Afin de vérifier les capacités du système à équilibrer de forts balourds, des essais

d'équilibrage supplémentaires ont été réalisés[8 ,9,et 10] .

Réponce au balourd (simple amplitude )

30

fréquence=75.5Hz

25

20

Amplitude (µm)

F1

15

10

0

0 500 1000 1500 2000 2500 3000 3500 4000

vitesse tr/min

Fig.8: Amplitude de la réponse aux balourd(F1).

Réponce au balourd (simple amplitude )

30

fréquence=75.5Hz

25 F1

20

Amplitude (µm)

15

10

0

0 500 1000 1500 2000 2500 3000 3500 4000

vitesse tr/min

Fig.9 : Amplitude de la réponse aux balourds (F1).

ICAAID 2015 Paper ID 0210 URL: www.univ-djelfa.dz/icaaid

The 1st International Conference on Applied Automation and Industrial Diagnostics (ICAAID 2015),

Djelfa on 29-30 March 2015, Algeria

Les figures 8 et 9 présentent un essai avec deux vitesses d'équilibrage. Le but de étant de

réduire globalement tous les niveaux vibratoires à toutes les vitesses. L'amplitude du

déplacements en montée en vitesse sans équilibrage.

Réponce au balourd (simple amplitude )

30

fréquence=75.5Hz

25

F1 F2

20

Amplitude (µm)

15

10

0

0 500 1000 1500 2000 2500 3000 3500 4000

vitesse tr/min

Fig.10 : Amplitude et phase de la réponse aux balourd.(F1, F2).

20 m ) et on distingue une harmonique à (2 F1 =F2) , 35 Hz, amplitude 20 m , ce qui

La figure.10 représente la vitesse de rotation, il apparaît un pic à la fréquence F1 (amplitude

traduit un balourd sur l’arbre.

Réponce au balourd Réponce au balourd

30 30

fréquence=50Hz fréquence=50Hz

25 25

20 20

Amplitude (µm)

Amplitude (µm)

F1

15 15

2F1

10 10

5 5 F1

0 0

0 500 1000 1500 2000 2500 3000 3500 4000 4500 5000 0 500 1000 1500 2000 2500 3000 3500 4000 4500 5000

vitesse tr/min vitesse tr/min

Fig.11 : Signal Vibratoire d’un arbre balourdé.

Une vitesse critique est identifiée par la maximum d’amplitude. Les déplacements du rotor

sont caractéristiques d’un mode prépondérant de la sensibilité au balourd est particulièrement

importante.

La fig.11 présente les vitesses de rotation d’équilibrage à situer en fonction de l’amplitude des

vibration mesurées sur le rotor BP de la turbine pour le passage d’une vitesse critique[12] .

ICAAID 2015 Paper ID 0210 URL: www.univ-djelfa.dz/icaaid

The 1st International Conference on Applied Automation and Industrial Diagnostics (ICAAID 2015),

Djelfa on 29-30 March 2015, Algeria

V. Conclusion

La dynamique des rotors dans les turbine à gaz , est l’étude de la dynamique de la stabilité de

ces machines , joue un rôle important dans l’amélioration de la sécurité et des performances

de ces systèmes. Le modèle développé dans ce travail simule le comportement dynamique

d’un rotor de la turbine à gaz de type MS 5002b tournant à haute vitesse et supporté par des

roulements affectés de défauts , en tenant compte de l’effet gyroscopique qui affecte le

système. Les résultats ont montré qu’en la présence de défauts sur roulements , balourd et

désalignement. Le système étudié présente des zones d’instabilités qui varient avec la

fréquence de rotation. Les défauts de roulements vont alors créer de nouvelles fréquences

critiques. Dans cette étude, il est montré que l’usure des composantes ce qui concerne les

éléments de rotor ou l’effet de répartition de masse, peut générer de nouvelles vitesses

critiques. A titre d’exemple, un défaut sur la bague intérieur d’un roulement a généré la

fréquence de passage des billes sur la piste, qui varie avec la vitesse de rotation en

mouvement .L’effet d'alignement se manifeste comme une composante d’amplitude élevée à

la fréquence de rotation du rotor en direction radiale, parfois en direction axiale dans le cas de

rotor en porte à faux. La réponse des rotors aux balourds est un phénomène vécu tous les

jours, et la validation réalisée sur des cas conduit à des résultats tout à fait acceptables dans la

mesure où l'on connait suffisamment bien les caractéristiques dynamiques des paliers

(rotors).

Références

[1] Bigret R., Feron J.-L. (1998) Diagnostic, maintenance, disponibilité des machines tournantes,Masson 1998.

[2] Benrabeh Djaidir, Ahmed Hafaifa and Kouzou Abdallaha, Synthèse et surveillance des défauts de vibrations

des turbines à gaz pour la prise de décision de contrôle,1 erColloque International sur Hydrocarbures,

Energies et Environnement (HCEE ) , Novembre 2014 ,Université Ouargla , Algeria.

[3] Hafaifa Ahmed, Mouloud Guemana, and Attia Daoudi, Vibration supervision in gas turbine based on parity

space approach to increasing efficiency. Journal of Vibration and Control, 2013, doi:

10.1177/1077546313499927.

[4] Hafaifa Ahmed, Ferhat Laaouad and Kouider Laroussi, A Numerical Structural Approach to Surge

Detection and Isolation in Compression Systems using Fuzzy Logic Controller. International Journal of

Control, Automation, and Systems, (IJCAS), Springer (February 2011), vol. 09, no. 01, pp. 69-79.

[5] Mouloud Guemana, Slimane Aissani and Ahmed Hafaifa (2011), Use a new calibration method for gas

pipelines: An advanced method improves calibrating orifice flowmeters while reducing maintenance costs.

Hydrocarbon Processing Journal, 90 (08): 63-70.

[6] Chaib R . – Surveillance des roulements par analyse vibratoire – Séminaire nationale sur les systèmes

électromécaniques , UBMA le 12-13 octobre 2003.

[7] C.M. Grondahl, M.E. Guiler, G.E. Jurczynski and R. Zell (1990), Performance and reliability improvements

for MS3002 and MS5001 turbines in pipeline applications. Proceeding of the Petroleum and Chemical

Industry Conference: Industry Applications Society 37th Annual, Houston, TX , USA: 135 – 144.

[8] Karl Debray, Jean-Paul Dron , Xavier Chiementin et al. (2011), Effect of cascade methods on vibration

defects detection. Journal Vibration and Control 17 (4).

[9] D.J. Ewins (2010), Control of vibration and resonance in aero engines and rotating machinery – An

overview. International Journal of Pressure Vessels and Piping 87 (09) : 504-510.

[10] Fabrice Bolaers, Olivier Cousinard, Jean-Paul Dron et al. (2011), Comparison of denoising methods for the

early detection of fatigue bearing defects by vibratory analysis, Journal of Vibration and Control 17 (13).

[11] Kulikov Gennady G. and Thompson Haydn A. (2004), Dynamic Modelling of Gas Turbines: Identification,

Simulation, Condition Monitoring and Optimal Control. Series: Advances in Industrial Control.

[12] D.J. Ewins (2010), Control of vibration and resonance in aero engines and rotating machinery – An

overview. International Journal of Pressure Vessels and Piping 87 (09): 504-510. approach to the

compression system surge. ACTA Press, Control and Intelligent Systems. July 2011, vol.39, No. 3, pp. 151-

158.

ICAAID 2015 Paper ID 0210 URL: www.univ-djelfa.dz/icaaid

Vous aimerez peut-être aussi

- Simulation des vibrations mécaniques, 2e édition: par Matlab, Simulink et AnsysD'EverandSimulation des vibrations mécaniques, 2e édition: par Matlab, Simulink et AnsysPas encore d'évaluation

- CCP TSI Mod 2017 Vibrofoncage Sujet PDFDocument16 pagesCCP TSI Mod 2017 Vibrofoncage Sujet PDFTheo PotelPas encore d'évaluation

- Thèsea 5Document21 pagesThèsea 5lkmkmlkPas encore d'évaluation

- TP N°05 - Physique 1Document6 pagesTP N°05 - Physique 1meriem.bennadji001Pas encore d'évaluation

- mcc1 PDFDocument11 pagesmcc1 PDFYazid AbouchihabeddinePas encore d'évaluation

- TD Dynamique MP-PSI Nov 23Document5 pagesTD Dynamique MP-PSI Nov 23abderrahmanouarrach2004Pas encore d'évaluation

- TD-Dynamique MP Déc. 22Document5 pagesTD-Dynamique MP Déc. 22ayoub CHPas encore d'évaluation

- Série de TD N°5 - Réseau Maillé Avec Deux Boucles - (Canevas)Document2 pagesSérie de TD N°5 - Réseau Maillé Avec Deux Boucles - (Canevas)Fatima Zahra BoudraaPas encore d'évaluation

- Analyse VibratoireDocument76 pagesAnalyse VibratoireTesnim DridiiPas encore d'évaluation

- TP ElectroniqueDUT2Document46 pagesTP ElectroniqueDUT2Ibrahima BaPas encore d'évaluation

- Ytong Materialkennwerte 2014 FraDocument2 pagesYtong Materialkennwerte 2014 Frakhalil_82423297Pas encore d'évaluation

- Guidage en Rotation - M Ben AliDocument33 pagesGuidage en Rotation - M Ben AliGasmi Mohamed BahaPas encore d'évaluation

- CNC Tsi Physique1 2014eDocument8 pagesCNC Tsi Physique1 2014eOussama ChoukerPas encore d'évaluation

- CNC Si MP 2011Document27 pagesCNC Si MP 2011salma ait aliPas encore d'évaluation

- Examen1 Notion Déléments de MachinesDocument4 pagesExamen1 Notion Déléments de MachinesTech KingPas encore d'évaluation

- Torsion Non Uniforme PDFDocument16 pagesTorsion Non Uniforme PDFAnonymous 46plFVPas encore d'évaluation

- Analyse Spectrale Du Courant Statorique Pour Détecter Les Cassures deDocument6 pagesAnalyse Spectrale Du Courant Statorique Pour Détecter Les Cassures desoumaminoPas encore d'évaluation

- Guidage en Rotation ApplicationsDocument7 pagesGuidage en Rotation ApplicationsAli Akoumiste100% (4)

- F Exel3.17jan2005Document4 pagesF Exel3.17jan2005Gray AbPas encore d'évaluation

- Note de Calcul Charpente Metallique 2 PDFDocument42 pagesNote de Calcul Charpente Metallique 2 PDFalaa2222Pas encore d'évaluation

- Expression Du Besoin D'un Guidage: Schémas D'une Liaison PivotDocument9 pagesExpression Du Besoin D'un Guidage: Schémas D'une Liaison PivotntayoubPas encore d'évaluation

- Cours 1 Propriétés Dynamiques de La Machine À Courant ContinuDocument12 pagesCours 1 Propriétés Dynamiques de La Machine À Courant ContinuannaPas encore d'évaluation

- Cours EngrenagesDocument10 pagesCours EngrenagesmouradPas encore d'évaluation

- Technique CCCDocument15 pagesTechnique CCCNÖÚ HÄPas encore d'évaluation

- Cycle2 Engrenages v4Document8 pagesCycle2 Engrenages v4kupoalorchristian1Pas encore d'évaluation

- Ecole Supérieure Polytechnique Département Génie Électrique Mesure Et InstrumentationDocument17 pagesEcole Supérieure Polytechnique Département Génie Électrique Mesure Et Instrumentation22250Pas encore d'évaluation

- DS3 REG 2006 2007fini (DT)Document6 pagesDS3 REG 2006 2007fini (DT)Moh BraberPas encore d'évaluation

- Article JMEMP07 SoudageDocument4 pagesArticle JMEMP07 SoudageBilal LatrechPas encore d'évaluation

- Commande Classique de La Machine Asynchrone - 2014 - 2015Document17 pagesCommande Classique de La Machine Asynchrone - 2014 - 2015nnPas encore d'évaluation

- ScopeDocument12 pagesScopeJoel MinkeuPas encore d'évaluation

- ENGEES00ScIngPSI-e 2000Document10 pagesENGEES00ScIngPSI-e 2000taruffiPas encore d'évaluation

- Analyse Vibratoire Et Equilibrage Des Machines Tournantes ConvertiDocument18 pagesAnalyse Vibratoire Et Equilibrage Des Machines Tournantes ConvertiHamza YahiaouiPas encore d'évaluation

- TP 2 ELTDocument6 pagesTP 2 ELTmor sliPas encore d'évaluation

- Usure Des EquipementsDocument112 pagesUsure Des Equipementsmhmoreno84-1Pas encore d'évaluation

- 28-Guidage en RotationDocument29 pages28-Guidage en Rotationyassine22100% (2)

- C02 Transmission de PuissanceDocument14 pagesC02 Transmission de PuissancerabbajPas encore d'évaluation

- C BR FR HDR 01Document38 pagesC BR FR HDR 01Serge RINAUDOPas encore d'évaluation

- Machine de Torsion de Limes Dentaires: Département de La Formation PréparatoireDocument8 pagesMachine de Torsion de Limes Dentaires: Département de La Formation PréparatoireTELAILIA AYA CHAIMAPas encore d'évaluation

- Exercices Résolus Sur Détection Et Mesures de RayonnementDocument16 pagesExercices Résolus Sur Détection Et Mesures de RayonnementSong Tae Ha100% (1)

- Comde Électro Mot THDocument63 pagesComde Électro Mot THayoubPas encore d'évaluation

- TP Electronique REDRESSEMENT FILTRAGE Par Armel Sitou AfanouDocument11 pagesTP Electronique REDRESSEMENT FILTRAGE Par Armel Sitou AfanouHamid BendjelloulPas encore d'évaluation

- Cours MaccDocument2 pagesCours MaccSalma BelfallahPas encore d'évaluation

- Cours 14 1 Technologie Et Fonction Du Transformateur Mono V1 - ApprentiDocument15 pagesCours 14 1 Technologie Et Fonction Du Transformateur Mono V1 - ApprentiNooba NoobiPas encore d'évaluation

- Les Liaisons Doc Prof 11Document9 pagesLes Liaisons Doc Prof 11brhamza39Pas encore d'évaluation

- Microsoft Word - Alimentation ÉlectriqueDocument43 pagesMicrosoft Word - Alimentation ÉlectriqueParfait100% (1)

- Cours 01Document24 pagesCours 01fay salPas encore d'évaluation

- Apsim CNC Sii MP Psi 2020Document13 pagesApsim CNC Sii MP Psi 2020Lamiaa CherkaPas encore d'évaluation

- Electro PDFDocument8 pagesElectro PDFCherche Annonce AnnoncePas encore d'évaluation

- TD2 Transmission Palan MotDocument6 pagesTD2 Transmission Palan MotFerchichi HatemPas encore d'évaluation

- ModlisationetsimulationdunchampphotovoltaqueutilisantunconvertisseurlvateurDocument16 pagesModlisationetsimulationdunchampphotovoltaqueutilisantunconvertisseurlvateurMoustaphaPas encore d'évaluation

- TP2 - Torsion - WP 100Document5 pagesTP2 - Torsion - WP 100Ichaou Illya haladou danjaPas encore d'évaluation

- TP N°1 TractionDocument8 pagesTP N°1 TractionDhìä Bèñ MànsoùrPas encore d'évaluation

- Corrige Serie1 CM 2019 2020Document3 pagesCorrige Serie1 CM 2019 2020sgdfsgPas encore d'évaluation

- CHAPITRE 2 Dynamique Des Rotors en FlexionDocument14 pagesCHAPITRE 2 Dynamique Des Rotors en FlexionkokouPas encore d'évaluation

- Productique 2Document35 pagesProductique 2ZaK SA-ïDPas encore d'évaluation

- BZDocument33 pagesBZAb DouPas encore d'évaluation

- Étude D'Un Convoyeur: Cae3PaDocument11 pagesÉtude D'Un Convoyeur: Cae3PaSoufiane AdianePas encore d'évaluation

- Brevet de Technicien Superieur Systemes Photoniques: Epreuve E4: Etude D'Un Systeme OptiqueDocument21 pagesBrevet de Technicien Superieur Systemes Photoniques: Epreuve E4: Etude D'Un Systeme Optiquejordan.sylvestrePas encore d'évaluation

- Articleiceea 2008Document6 pagesArticleiceea 2008Adel AnnanePas encore d'évaluation