Académique Documents

Professionnel Documents

Culture Documents

CH4 Alignement Des Arbres PDF

CH4 Alignement Des Arbres PDF

Transféré par

Abdolhak PDM reliabilityTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

CH4 Alignement Des Arbres PDF

CH4 Alignement Des Arbres PDF

Transféré par

Abdolhak PDM reliabilityDroits d'auteur :

Formats disponibles

MI 3 Téchnique de réparation mécanique

CHAPITRE 4. ALIGNEMENT DES ARBRES

1. Généralités :

A peu près 40% des problèmes sur les machines rotatives viennent du mauvais

alignement. Les arbres désalignés peuvent provoquer la rupture de roulements, la rupture

d'arbre, la rupture de joint, le bruit d'accouplement, la surchauffe, les vibrations…

L'alignement correct des machines apporte une augmentation du temps de production,

moins de bruits de roulement et de joint, moins de vibrations et moins de coûts de

maintenance.

Pour garantir une longue durée de vie du dispositif d'entraînement et de

l'équipement, les machines doivent être correctement alignées l'une par rapport à l'autre.

Pour cela, la déviation radiale et angulaire entre les deux arbres des machines doit être

minimale. L'alignement doit être effectué avec soin, car les erreurs d'alignement peuvent

endommager les paliers et l'arbre.

Avant de procéder à l'alignement, les moyeux d'accouplement doivent être montés.

Reportez vous Montage du moyeu d'accouplement. Le moyeu d'accouplement du

dispositif d'entraînement doit être boulonné au moyeu d'accouplement de l'équipement

entraîné sans trop serrer, pour que l'ensemble puisse se déplacer librement au cours de

l'alignement.

Les informations qui suivent se réfèrent aux installations sur les deux types d'assise

(béton et acier). Les cales de mise à niveau ne sont pas nécessaires pour une assise en

béton si l'alignement et le scellement sont effectués correctement.

2. Mise à niveau approximative :

Pour faciliter l'alignement et permettre le montage des cales de mise à niveau, des

vis de réglage sont montées sur les pieds de la machine. Reportez-vous à la Figure 1

Positionnement vertical du pied de la machine. La machine repose sur ces vis de réglage.

Notez que la machine doit reposer sur ses quatre pieds (vis) sur une surface parallèle

(tolérance maximum : 0,1 mm). Dans le cas contraire, le châssis de la machine se

déformera, risquant d'endommager les paliers ou d'autres pièces.

Vérifiez que la machine est à niveau verticalement, horizontalement et dans le sens

axial.

Ajustez la machine en conséquence en plaçant des cales de mise à niveau sous ses

quatre pieds.

La position horizontale de la machine est vérifiée à l'aide d'un niveau.

M.A. ELOUED & F. LANDOLSI & S. BEN NECIB 21

MI 3 Téchnique de réparation mécanique

Figure 1 Positionnement vertical du pied de la machine

3. Ajustement approximatif :

Pour faciliter

l'alignement dans le sens

axial et transversal, placez

dans les angles des

tasseaux munis de vis de

réglage. Reportez-vous à la

Figure 2 Positionnement

des tasseaux.

Figure 2 Positionnement des tasseaux

Les tasseaux sont placés contre le bord de l'assise et fixés à l'aide de boulons

extensibles.

Reportez-vous à la Figure 3 Montage d'un tasseau. Déplacez la machine à l'aide des

vis de réglage jusqu'à ce que les lignes centrales de l'arbre et de l'équipement entraîné

soient plus ou moins alignées et que la distance désirée entre les moyeux d'accouplement

soit obtenue. Ne serrez que légèrement les vis de réglage.

REMARQUE : La Figure 3

Montage d'un tasseau représente

un tasseau monté sur une assise

en béton. La position du tasseau

est la même pour les assises en

acier.

Figure 3 Montage d'un tasseau

M.A. ELOUED & F. LANDOLSI & S. BEN NECIB 22

MI 3 Téchnique de réparation mécanique

4. Correction de l'expansion thermique :

Les températures d'exploitation ont une influence considérable sur l'alignement. Ces

températures doivent donc être prises en compte lors de l'alignement. La température de la

machine est plus basse lors de son installation qu'en cours d'exploitation. C'est pourquoi le

centre de l'arbre est plus haut, c'est à dire plus loin des pieds, lorsque la machine est en

marche.

Il est par conséquent nécessaire d'utiliser un alignement à compensation de chaleur

en fonction de la température d'exploitation de l'équipement entraîné, du type

d'accouplement, de la distance entre les machines, etc.

REMARQUE : Assurez-vous qu'un mouvement axial libre continu est possible entre les

moyeux d'accouplement (sauf pour les accouplements rigides), afin de permettre une

expansion thermique axiale de l'arbre de la machine et ainsi ne pas endommager les

paliers.

5. Alignement par comparateurs :

5.1 Généralités :

Les sections suivantes se réfèrent à un alignement final effectué à l'aide de

comparateurs à cadran, bien que d'autres équipements de mesure plus précis existent sur

le marché. Les comparateurs à cadran utilisés ici permettent cependant d'énoncer une

théorie d'alignement.

REMARQUE : Les mesures doivent être effectuées uniquement une fois l'ajustement

terminé et une fois les boulons d'ancrage suffisamment serrés.

REMARQUE : Il est conseillé d'enregistrer les mesures effectuées lors de l'alignement final

pour les utiliser ultérieurement.

5.2 Faux-rond des moyeux d'accouplement :

Pour commencer la procédure d'alignement,

mesurez le faux-rond des moyeux d'accouplement.

Cette mesure permet de déceler les éventuelles

anomalies de l'arbre et/ou des moyeux

d'accouplement.

Mesurez le faux-rond du moyeu

d'accouplement par rapport au logement de palier

de la machine. Placez les comparateurs comme

indiqué dans la Figure 4 Mesure du faux-rond du

moyeu d'accouplement. De la même façon, mesurez

le faux-rond du moyeu d'accouplement de

l'équipement entraîné par rapport à son logement de

palier.

Figure 4 Mesure du faux-rond du moyeu

d'accouplement

M.A. ELOUED & F. LANDOLSI & S. BEN NECIB 23

MI 3 Téchnique de réparation mécanique

Pour tourner le rotor d'une machine à paliers lisses, un simple bras de levier suffit.

***Pour les machines équipées de paliers lisses

REMARQUE : Les paliers lisses doivent être remplis d'huile avant de tourner le rotor.

L'erreur admissible de faux-rond doit être inférieure à 0,02 mm.

5.3 Alignement parallèle, angulaire et axial

Une fois la machine approximativement positionnée, mise à niveau approximative, vous

pouvez procéder à l'alignement final. Soyez extrêmement précis pour effectuer cet

alignement final. Un manque de précision peut entraîner des vibrations importantes et

endommager le dispositif d'entraînement et l'équipement entraîné.

L'alignement doit être effectué conformément aux instructions données par le fabricant de

l'accouplement. L'alignement parallèle, angulaire et axial de la machine est nécessaire.

Certaines normes donnent des recommandations sur l'alignement de l'accouplement,

comme par exemple la norme BS 3170:1972 "Accouplements flexibles pour transmission de

puissance mécanique".

En général, le défaut d'alignement parallèle et angulaire ne doit pas dépasser 0,05-0,10 mm

et le défaut d'alignement axial ne doit pas dépasser 0,10 mm. Reportez-vous à la Figure 5

Définition du défaut d'alignement. Le faux-rond correspondant est de 0,10-0,20 mm pour le

défaut d'alignement parallèle et angulaire.

Figure 5 Définition du défaut d'alignement

M.A. ELOUED & F. LANDOLSI & S. BEN NECIB 24

MI 3 Téchnique de réparation mécanique

5.4 Alignement

L'alignement de la machine doit être effectué conformément aux instructions suivantes :

1. La machine doit reposer sur ses vis de réglage

2. Tournez le rotor et vérifiez son jeu axial.

***Pour les machines équipées de paliers lisses

REMARQUE : Les paliers lisses doivent être remplis d'huile avant de tourner le rotor.

3. Montez le matériel d'alignement. Si vous utilisez des comparateurs, il est recommandé de

régler le comparateur à cadran de sorte à placer l'aiguille environ au centre du cadran.

Vérifiez la rigidité des supports du comparateur pour ne pas qu'ils se détendent. Reportez

vous à Figure 6 Vérification de l'alignement à l'aide de comparateurs

Défaut d'alignement radial Alignement angulaire

Figure 6 Vérification de l'alignement à l'aide de comparateurs

4. Mesurez le défaut d'alignement parallèle, angulaire et axial pour quatre positions

différentes: en haut, en bas, à droite et à gauche, c'est à dire tous les 90°, tout en tournant

les deux arbres. Enregistrez ces mesures.

5. Alignez la machine verticalement en tournant les vis de réglage ou en ajustant à l'aide de

vérins hydrauliques. Pour faciliter l'alignement sur le plan vertical, les vis de réglage sont

montées sur les pieds de la machine horizontale. Reportez-vous à la Figure 1

Positionnement vertical du pied de la machine. La précision de l'alignement de la machine

est parfois faussée par l'expansion thermique de son châssis.

6. Mesurez la distance entre le bas des pieds de la machine et la plaque d'embase et faites

correspondre des blocs ou cales solides ou utilisez suffisamment de cales de mise à niveau.

7. Placez les blocs solides ou les cales de mise à niveau sous les pieds de la machine.

Desserrez les vis de réglage et serrez les boulons d'ancrage.

8. Vérifiez de nouveau l'alignement. Corrigez si nécessaire.

9. Conservez une liste de ces mesures en vue des vérifications futures.

10. Resserrez et bloquez les écrous en les soudant ou en les frappant suffisamment fort à

l'aide d'un pointeau.

11. Chevillez les pieds de la machine pour faciliter les futures réinstallations de la machine.

M.A. ELOUED & F. LANDOLSI & S. BEN NECIB 25

MI 3 Téchnique de réparation mécanique

5.5 Défaut d'alignement admissible

Il est impossible de définir des tolérances d'alignement définitives étant donné le nombre

élevé de facteurs qui entrent en jeu. Des tolérances trop grandes entraînent des vibrations

et peuvent endommager les paliers et d'autres pièces. Il est par conséquent recommandé

de chercher à utiliser les tolérances les plus étroites possibles. Les défauts d'alignement

admissibles maximums sont indiqués dans le Tableau 3-1 Défauts d'alignement admissibles

recommandés.

Pour une définition des défauts d'alignement, reportez-vous à la Figure 3-8 Définition du

défaut d'alignement.

REMARQUE : Les tolérances données par les fabricants d'accouplements concernent les

tolérances de l'accouplement, et non les tolérances de l'alignement du dispositif

d'entraînement ou de l'équipement entraîné. Les tolérances données par le fabricant de

l'accouplement doivent être utilisées comme référence pour l'alignement, uniquement si

elles sont inférieures aux défauts d'alignement admissibles maximums indiqués dans le

Tableau 3-1 Défauts d'alignement admissibles recommandés.

Tableau 3-1 Défauts d'alignement admissibles recommandés

Informations sur l'accouplement Défaut d'alignement admissible

Accouplement Type Parallèle Angulaire Axial

Diamètre d'accouplement r b a

Plateau rigide 0,02 mm 0,01 mm 0,02 mm

100– 250 mm Engrenage 0,05 mm 0,03 mm 0,05 mm

(4 – 10”)

Flexible 0,10 mm 0,05 mm 0,10 mm

250– 500 mm Plateau rigide 0,02 mm 0,02 mm 0,02 mm

(10 – 20 Engrenage 0,05 mm 0,05 mm 0,05 mm

pouces)

Flexible 0,10 mm 0,10 mm 0,10 mm

M.A. ELOUED & F. LANDOLSI & S. BEN NECIB 26

MI 3 Téchnique de réparation mécanique

5.6. ALIGNEMENT DE LA TRANSMISSION A ENGRENAGE :

Lors de l'accouplement de la transmission à l'arbre correspondant, les deux moitiés

de l'accouplement doivent être alignées pour garantir une durée de vie et des performances

optimales.

Deux types d'irrégularités peuvent se produire pendant la procédure d'accouplement :

Angularité, c.-à-d. les faces de l'accouplement ne sont pas parallèles entre elles.

Excentricité, c.-à-d. les moitiés de l'accouplement ne sont pas concentriques entre elles.

Une combinaison des deux problèmes est également possible.

Lors de la correction des anomalies d'alignement de l'accouplement, contrôlez et

corrigez les erreurs d'angularité avant les erreurs d'excentricité.

5.6.1 Erreurs d'angularité

Contrôlez les erreurs d'angularité comme suit :

I. Procurez-vous un bloc de glissement légèrement plus petit que l'espace entre les deux

moitiés de l'accouplement. Marquez un repère sur les deux moitiés de l'accouplement.

II. Positionnez le repère à la Position A comme illustré sur le schéma ci-dessous. A l'aide de

jauges d'épaisseur et du bloc de glissement, mesurez et notez l'espace entre les deux

moitiés de l'accouplement à la Position A.

III. Tournez l'accouplement jusqu'à ce que le repère soit à la Position B. Mesurez et notez

l'espace entre les deux moitiés à la Position B.

IV. La différence entre les deux valeurs obtenues correspond à l'erreur d'alignement sur le

plan vertical mesurée sur une longueur de l'arbre égale au diamètre extérieur de

l'accouplement. Cette valeur peut servir à calculer la hauteur corrigée requise par le moteur

ou la machine pour supprimer l'erreur.

V. Répétez cette procédure de chaque côté de l'accouplement (Positions C et D). De

même, la différence entre les deux valeurs obtenues correspond à une erreur d'alignement

sur le plan horizontal qui peut être corrigée en conséquence.

M.A. ELOUED & F. LANDOLSI & S. BEN NECIB 27

MI 3 Téchnique de réparation mécanique

5.6.2. Erreurs d'excentricité :

Contrôlez les erreurs d'excentricité comme suit :

I. Procurez-vous un comparateur à cadran et un dispositif de serrage rigide. Fixez-le à l'une

des moitiés de l'accouplement.

II. Placez le comparateur de sorte qu'un « contact » suffisant soit obtenu sur la deuxième

moitié de l'accouplement.

III. Placez le plongeur à la Position A et réglez le comparateur à zéro.

IV. Tournez la moitié de l'accouplement sur laquelle est fixé le comparateur à cadran jusqu'à

la position B.

Relevez et notez la fluctuation indiquée au cadran. La correction verticale nécessaire est

égale à la différence entre les valeurs relevées.

V. Répétez cette procédure pour les Positions C et D. Vous obtiendrez les erreurs

d'alignement sur le plan horizontal qui pourront alors être corrigées en conséquence.

Remarque : une fois la procédure d'alignement terminée, laissez fonctionner la transmission

jusqu'à ce que la température normale de fonctionnement soit atteinte. Arrêtez ensuite la

transmission et vérifiez de nouveau l'alignement ; corrigez-le le cas échéant.

M.A. ELOUED & F. LANDOLSI & S. BEN NECIB 28

MI 3 Téchnique de réparation mécanique

6. Alignement LASER :

L'utilisation du laser pour l’alignement des arbres est de grand avantage. Avec le laser, le

travail est rapide, de haute précision et documenté. De plus, contrairement aux méthodes

traditionnelles, les résultats des mesures ne dépendent pas de l'opérateur.

On va appliquer la technique d’alignement des arbres par laser en utilisant l’appareil

d’alignement Easy-Laser.

APP AREIL D’ ALIGNEMENT E ASY-LASER

M.A. ELOUED & F. LANDOLSI & S. BEN NECIB 29

MI 3 Téchnique de réparation mécanique

6.1. Présentation de l’appareil

Fixations avec chaînes Unité de calcul avec le

programme de mesure

Unités de mesure (S,M)

Câbles avec contact

Push/Pull

Piges

6.2. Procédure d’alignement

Montage Introduction Alignement Prise de Alignement Enregistrement

des unités des mesures grossier mesures Edition du

rapport

6.3. Montage des unités

L'unité S sur la machine

stationnaire (fixe).

Les câbles se connectent

L'unité M sur la machine

sur n'importe quel

connecteur des unités de

mobile

mesure et sur l'unité de

calcul

Placez-vous face à la

machine stationnaire, dos à

la machine mobile. 9 heures

est à votre gauche, comme

indiqué sur l'image.

M.A. ELOUED & F. LANDOLSI & S. BEN NECIB 30

MI 3 Téchnique de réparation mécanique

6.4. Introduction des mesures

système demande les distances entre les unités de mesure, l'accouplement et les pieds

de machine. Entrez les distances suivant les indications ci-dessous.

S-M = distance entre les unités de

mesure.

S-C = distance entre et le centre

de l'accouplement.

S-F1 = distance entre l'unité S et

les pieds avant F1.

S-F2=distance entre S et les pieds

arrière F2 (doit être supérieur à S

F1).

6.5. Alignement grossier :

Tournez les arbres avec les unités de mesure à 9 heures.

Ajustez les rayons laser aux centres des cibles.

Tournez les arbres avec les unités de mesure à 3 heures.

Pour chaque unité, contrôlez la position du point d'impact et ajustez le rayon pour

réduire de moitié l'écart avec le centre de la cible (Voir l'image ci-dessous).

Ajustez la machine mobile pour améner les rayons au centre de chaque cible.

Revenez à 9 heures, ouvrez les cibles et continuez les mesures.

M.A. ELOUED & F. LANDOLSI & S. BEN NECIB 31

MI 3 Téchnique de réparation mécanique

6.6. TOLÉRANCES POUR L'ALIGNEMENT D'ARBRES

La vitesse de rotation des arbres influence la précision d'alignement requise. La table ci-

dessous peut être utilisée comme guide si le fabricant de la machine n'impose pas d'autres

tolérances.

6.7. Alignement de poulies

Le stand est composé d’un moteur, d’un arbre guidé sur deux paliers à semelles et

d’une transmission par poulies courroies trapézoïdales. Les poulies sont montées sur les

deux arbres par des manchons vécobloc.

Le travail demandé consiste à utiliser l’appareil d’alignement de poulies par laser Easy-

Laser pour aligner Les deux poulies.

M.A. ELOUED & F. LANDOLSI & S. BEN NECIB 32

MI 3 Téchnique de réparation mécanique

TOLERANCES POUR L'ALIGNEMENT DES COURROIES

Les tolérances maximum recommandées par les

fabricants de courroies sont, en fonction du type de

courroies, de 0,25 à 0,5°,

M.A. ELOUED & F. LANDOLSI & S. BEN NECIB 33

MI 3 Téchnique de réparation mécanique

CONSEQUENCES D'UN DEFAUT D'ALIGNEMENT

Exemples d'industries :

Papeterie:

Usure prématurée, déviation de la toile et du flux de produit. Détérioration des

couteaux. Qualité de finition du papier irrégulière. Papier strié. Usure du feutre de sécheur.

Séchage diffus. Ralentissement de la production...

Pertes de production, rebuts...

Imprimerie:

Déviation du transfert imprimé. Pression du rouleau encreur mal répartie. Vibrations

des rouleaux...

Rebuts, non conformité des produits finis...

Sidérurgie:

Qualité de finition des tôles irrégulières, ondulations, marquages, dérive du flux.

Détérioration des galets de coulée continue. Galets mal positionnés. Bobinage de la tôle

imparfait. Sections des produits finis imparfaites...

Pertes de production, rebuts...

Marine:

Vibrations sur l'arbre de propulsion. Vibrations des pompes accouplées. Fondations

affaiblies...

Perte de motricité, résonance de structure...

L’opération d’alignement permet d’agir directement sur :

Parallélisme, rectitude, niveau de rouleaux, planéité,

Perpendicularité, alignement d'arbres, concentricité d'alésages…

LES AVANTAGES D'UN BON ALIGNEMENT

L’alignement d’arbres, sert à

• Éliminer les vibrations.

• Éliminer les échauffements dans les accouplements.

• Réduire la consommation d'énergie...

L’alignement de cardans, permet de

• Transmettre le couple maximum à la machine réceptrice.

• Réduire les vibrations...

Le contrôle géométrique, permet de

• Corriger la position des rouleaux entre eux et le bâti machine.

• Vérifier les tolérances de planéité et de perpendicularité.

• Mesurer la rectitude.

• Contrôler la concentricité d'alésages...

M.A. ELOUED & F. LANDOLSI & S. BEN NECIB 34

MI 3 Téchnique de réparation mécanique

Contrôle du parallélisme de rouleaux

Un alignement précis permet d'augmenter la vitesse de production, de limiter les

arrêts imprévus, de réduire les casses, de diminuer la consommation d'énergie et les coûts

de production...

RECTITUDE

Comme toutes les autres mesures de géométrie, la mesure de la rectitude utilise un

rayon laser comme référence. Le rayon est grosso modo aligné en longueur sur l'objet à

mesurer et mis à niveau si nécessaire. Placer le capteur sur les points de mesure

sélectionnés et relever les valeurs mesurées. Après la prise de mesure, remettre à zéro

deux points de mesure. Convertir ensuite les points restants par rapport à cette nouvelle

ligne de référence. De nouveaux points de mesure peuvent être ajoutés ou retirés du jeu

existant. Des valeurs " off-set " peuvent être entrées pour tous les points en vue du calcul

automatique des valeurs d'ajustement correctes.

M.A. ELOUED & F. LANDOLSI & S. BEN NECIB 35

MI 3 Téchnique de réparation mécanique

PLANÉITÉ

La planéité peut être mesurée sur une surface rectangulaire ou circulaire. La seule

différence réside dans le programme de mesure le plus adapté. Commencer par aligner

grosso modo le rayon laser selon la longueur et la diagonale de l'objet à mesurer. Placer le

capteur sur les points de mesure sélectionnés et relever les valeurs mesurées. Après la

prise de mesure, remettre à zéro trois des points de mesure. Les points restants seront

recalculés par rapport au plan de référence recalculé.

PARALLÉLISME

Le parallélisme peut se mesurer de différentes manières. Dans l'exemple ci-dessous, un

pentaprisme dévie le rayon laser de 90° par rapport à la ligne laser. Les mesures sont

relevées aux deux extrémités de l'objet à mesurer. Le pentaprisme est alors déplacé jusqu'à

l'objet suivant où deux nouvelles mesures sont relevées. Répétez la procédure pour tous les

objets à mesurer. Les résultats s'affichent sous forme graphique ou numérique, avec

comme référence la ligne de base ou tout objet. (La prise de mesures requiert un émetteur

laser D22, 2 trépieds, un penta prisme et un kit de parallélisme.)

M.A. ELOUED & F. LANDOLSI & S. BEN NECIB 36

Vous aimerez peut-être aussi

- Fusion 360 | étape par étape: Conception CAO, Simulation FEM & FAO pour les débutants.D'EverandFusion 360 | étape par étape: Conception CAO, Simulation FEM & FAO pour les débutants.Pas encore d'évaluation

- Palan Électrique À Cable DonatiI DRH PDFDocument28 pagesPalan Électrique À Cable DonatiI DRH PDFHalloua40100% (1)

- Alignement Conventionnel WWW Cours-Electromecanique Com 2Document52 pagesAlignement Conventionnel WWW Cours-Electromecanique Com 2Df Fez100% (1)

- Memoire Avec Solide Works Des TrainsDocument103 pagesMemoire Avec Solide Works Des Trainsslimane taleb bahmedPas encore d'évaluation

- Catalogue Graissage 20083Document36 pagesCatalogue Graissage 20083Nacer NacerPas encore d'évaluation

- PTSI - Cours LubrificationDocument7 pagesPTSI - Cours LubrificationAmjed0% (1)

- 9 Veaux TrainsDocument268 pages9 Veaux TrainsKhalil MokhPas encore d'évaluation

- CintrageDocument7 pagesCintrageTriki Bilel50% (2)

- Le RivetageDocument14 pagesLe RivetageBaptiste Fourcade100% (1)

- Ch3 Montage Et Demontage Des RoulementsDocument10 pagesCh3 Montage Et Demontage Des RoulementsAbdoul fataouPas encore d'évaluation

- DownloadDocument10 pagesDownloadHamza Bou0% (1)

- Classification Et Montage de La TuyauterieDocument121 pagesClassification Et Montage de La TuyauterieimenePas encore d'évaluation

- Paliers Lisses, Coussinets, RotulesDocument11 pagesPaliers Lisses, Coussinets, RotulesBabacar Kane100% (1)

- 7 - Les Garnitures MécaniquesDocument57 pages7 - Les Garnitures Mécaniqueslee marvin Bilong100% (1)

- RC45 TreuilsDocument28 pagesRC45 Treuilsjoin filtrePas encore d'évaluation

- Simulation des vibrations mécaniques, 2e édition: par Matlab, Simulink et AnsysD'EverandSimulation des vibrations mécaniques, 2e édition: par Matlab, Simulink et AnsysPas encore d'évaluation

- Les Défaillances HydrauliqueDocument12 pagesLes Défaillances HydrauliqueAziz Amtdi100% (3)

- M - 24 - Dispositifs de Transmission D'énergie Mécanique - (WWW - Diploma.ma)Document62 pagesM - 24 - Dispositifs de Transmission D'énergie Mécanique - (WWW - Diploma.ma)Ibrahim Taki100% (1)

- U1-NT11 La Construction MétalliqueDocument56 pagesU1-NT11 La Construction MétalliquefontainePas encore d'évaluation

- Liltltltllll: IlrlililtltlDocument1 pageLiltltltllll: IlrlililtltldavidPas encore d'évaluation

- 01 - Dossier Symboles HydrauliquesDocument11 pages01 - Dossier Symboles HydrauliquesLehleh Rida0% (1)

- CH17 - Pompe Centrifuge ÉquilibrageDocument57 pagesCH17 - Pompe Centrifuge ÉquilibrageSarra BÉCHIRI100% (2)

- TP 4 Etude Systeme Differentiel PDFDocument10 pagesTP 4 Etude Systeme Differentiel PDFYoucef MimouniPas encore d'évaluation

- TD Conducteurs Et Cables - Correction - PDFDocument4 pagesTD Conducteurs Et Cables - Correction - PDFyoussef69% (13)

- M20 Arbres Roulements Et Coussinets EM-GE-EMDocument65 pagesM20 Arbres Roulements Et Coussinets EM-GE-EMMohssin Ben Hammou100% (3)

- Presse Mecanique A ExcentriqueDocument1 pagePresse Mecanique A ExcentriqueAymen Hssaini0% (1)

- Livre Mécanique Industrielle de Construction Et D'entretien en PDFDocument30 pagesLivre Mécanique Industrielle de Construction Et D'entretien en PDFMichelTsarasoa100% (2)

- Pinacho 200 225 FRDocument46 pagesPinacho 200 225 FRgilmarto0% (1)

- Ch4 Alignement Des ArbresDocument16 pagesCh4 Alignement Des Arbreschabane_148549Pas encore d'évaluation

- Livret5 AjustageDocument40 pagesLivret5 AjustageOualidPas encore d'évaluation

- Chapitre 5 Lubrification Des RoulementsDocument19 pagesChapitre 5 Lubrification Des RoulementsKamel BousninaPas encore d'évaluation

- Tribologie MasterDocument15 pagesTribologie Masterabderazak100% (1)

- Elements en Tuyauterie - EleveDocument7 pagesElements en Tuyauterie - Eleveserge RinaudoPas encore d'évaluation

- Listes Pfe Licence 2017Document5 pagesListes Pfe Licence 2017Samir2020Pas encore d'évaluation

- AlignementDocument5 pagesAlignementZahrae Assellalou100% (1)

- Choix de MatDocument28 pagesChoix de MatJay SlvatrPas encore d'évaluation

- 02b - Les Fluides Hydraulique PDFDocument3 pages02b - Les Fluides Hydraulique PDFkaka kaladzePas encore d'évaluation

- Cours Des RoulementsDocument15 pagesCours Des Roulementsouidiane essaoudPas encore d'évaluation

- Coursd'Document64 pagesCoursd'Jaouad ElPas encore d'évaluation

- Chapitre 5 Assemblages Par Rivets 2022Document9 pagesChapitre 5 Assemblages Par Rivets 2022Meriem MeriemPas encore d'évaluation

- Dimensionner Un Circuit Hydraulique Pour Une Presse - 40T (Feuille de Calcul)Document10 pagesDimensionner Un Circuit Hydraulique Pour Une Presse - 40T (Feuille de Calcul)lynda jerbiaPas encore d'évaluation

- Filetage Taraudage 1 PDFDocument5 pagesFiletage Taraudage 1 PDFTriki BilelPas encore d'évaluation

- Poulie Et Courroie PDFDocument14 pagesPoulie Et Courroie PDFchouchenePas encore d'évaluation

- Engrenage HéliquoidaleDocument105 pagesEngrenage HéliquoidaleKhemili SayfPas encore d'évaluation

- Cours EtancheiteDocument2 pagesCours Etancheitekakem61100% (1)

- 2 - Principe D'extraction D'huile D'olive - Pompe Mono-VisDocument6 pages2 - Principe D'extraction D'huile D'olive - Pompe Mono-VisJawher SalemPas encore d'évaluation

- Memoir A ImprimerDocument84 pagesMemoir A ImprimerDorcas Moussima ZoaPas encore d'évaluation

- Pompe Hélico-CentrifugeDocument7 pagesPompe Hélico-CentrifugeMouhamed MaamouliPas encore d'évaluation

- Exposé Palier Lisse RtsDocument45 pagesExposé Palier Lisse RtsSiwar Al-Felah100% (1)

- Etude Et Maintenance de La Pompe À Boue, Cas TP197 ENTPDocument91 pagesEtude Et Maintenance de La Pompe À Boue, Cas TP197 ENTPbouzid benouadfelPas encore d'évaluation

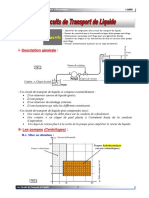

- Chap2 Les Circuits de Transport de LiquideDocument17 pagesChap2 Les Circuits de Transport de LiquideAla Massoudi100% (1)

- GarnituresDocument86 pagesGarnituresOp Po100% (3)

- 6 AlignementDocument65 pages6 AlignementMohamed Ouadie SBAI100% (1)

- Chapitre 3 Travaux Sur Les Pompes PDFDocument24 pagesChapitre 3 Travaux Sur Les Pompes PDFMikaelViany NguimbiPas encore d'évaluation

- Projet LignageDocument17 pagesProjet LignagetelcimantchinkatiPas encore d'évaluation

- EXPOSÊDocument10 pagesEXPOSÊMohamed BelhoudaPas encore d'évaluation

- TP Alignement Des ArbresDocument7 pagesTP Alignement Des ArbresoumaimaaomariPas encore d'évaluation

- Mf-Instructions FrenchDocument2 pagesMf-Instructions FrenchAdony Ndinga NdingaPas encore d'évaluation

- Support A AlignementDocument68 pagesSupport A AlignementbottiotherPas encore d'évaluation

- Jauge Laser Alignement Des Roues Avant: Laser Wheel Alignment Gauge Front WheelsDocument12 pagesJauge Laser Alignement Des Roues Avant: Laser Wheel Alignment Gauge Front WheelswilliamPas encore d'évaluation

- 10vilebrequin PDFDocument5 pages10vilebrequin PDFmabroukPas encore d'évaluation

- RC60 TreuilsDocument29 pagesRC60 TreuilsmohamedPas encore d'évaluation

- Exercice Esa PDFDocument53 pagesExercice Esa PDFAnonymous z1YdjrQt7Q50% (2)

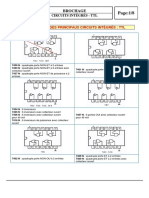

- Brochage Des Principaux CI-TTLDocument8 pagesBrochage Des Principaux CI-TTLyoussef100% (1)

- Exercices Theoreme de Thevenin - Cours Genie Electrique 2steDocument1 pageExercices Theoreme de Thevenin - Cours Genie Electrique 2steyoussefPas encore d'évaluation

- Les Conduits Électriques PDFDocument9 pagesLes Conduits Électriques PDFyoussefPas encore d'évaluation

- Exhaust LineDocument8 pagesExhaust LineAnxo Ferreira ParadaPas encore d'évaluation

- Rodage Des Soupapes: Contrôles À EffectuerDocument2 pagesRodage Des Soupapes: Contrôles À EffectuerBellaaj YassinPas encore d'évaluation

- SMT Brochure BUS FR Global WebDocument9 pagesSMT Brochure BUS FR Global WebAboubacar IbrahimPas encore d'évaluation

- BenfraresRachida BouraMilissaDocument92 pagesBenfraresRachida BouraMilissaBibo LovitchePas encore d'évaluation

- Tracteur Tondeuse Husqvarna ct153 Vue-Eclate-Liste-Des-Pieces 2011-03Document27 pagesTracteur Tondeuse Husqvarna ct153 Vue-Eclate-Liste-Des-Pieces 2011-03David 87150Pas encore d'évaluation

- CH4 Pompes Part1Document23 pagesCH4 Pompes Part1Abdul AfailaPas encore d'évaluation

- LB Pep Extrait FRDocument24 pagesLB Pep Extrait FRLassouag ChafaaPas encore d'évaluation

- Checklist Bucker HB-UUL V20Document4 pagesChecklist Bucker HB-UUL V20Florian SterchiPas encore d'évaluation

- Barthe Rothofluid Pro III - PRO IV TurntableDocument4 pagesBarthe Rothofluid Pro III - PRO IV TurntableEduPas encore d'évaluation

- DC N1 2iemeDocument5 pagesDC N1 2iemeAdel KmimechPas encore d'évaluation

- Exercices Dentrainement À Lexamen FinalDocument6 pagesExercices Dentrainement À Lexamen Finalimane imanePas encore d'évaluation

- 03b PDFDocument8 pages03b PDFAbd Nefrolitotomía PercutáneaPas encore d'évaluation

- Riparazione RD28C Fra PDFDocument506 pagesRiparazione RD28C Fra PDFazze bouz100% (1)

- CH05 Mécanisme de Transmission Du MouvementDocument8 pagesCH05 Mécanisme de Transmission Du Mouvementmouf zerargaPas encore d'évaluation

- Aixam Brochure-Electrique 062022 CompressedDocument15 pagesAixam Brochure-Electrique 062022 Compressed48t5z6bwc9Pas encore d'évaluation

- De La Performance: À L'ExcellenceDocument28 pagesDe La Performance: À L'ExcellenceGweltaz PieguPas encore d'évaluation

- CUE00001Document2 pagesCUE00001Michel FalgayrasPas encore d'évaluation

- GPAO2021Document8 pagesGPAO2021Gabriel PhotographerPas encore d'évaluation

- Lean ManagementDocument2 pagesLean ManagementHind ChibyPas encore d'évaluation

- K20-5en Water Turbine DrivesDocument44 pagesK20-5en Water Turbine DrivesVictor Manuel BonettoPas encore d'évaluation

- Fonctionnement MastervacDocument4 pagesFonctionnement MastervacKotaro HibaPas encore d'évaluation

- CL1 - V2 Démarrage À Froid GTADocument1 pageCL1 - V2 Démarrage À Froid GTAAyoub HaijPas encore d'évaluation

- Rapport TP HydrauliqueDocument11 pagesRapport TP Hydrauliqueikram bouhadlaPas encore d'évaluation

- Meca 2009016Document13 pagesMeca 2009016benwarrenallianceoliPas encore d'évaluation

- Clio 3Document2 pagesClio 3Ilyes DzPas encore d'évaluation

- Présentation Du ProjetDocument10 pagesPrésentation Du ProjetMalekMsakniPas encore d'évaluation

- Exercices ForcesDocument4 pagesExercices ForcesLaila Mohamed C2CPas encore d'évaluation

- md3 Midtest Final1 Final 2Document5 pagesmd3 Midtest Final1 Final 2maihp.kmPas encore d'évaluation

- Cas TWINGODocument5 pagesCas TWINGOHibaPas encore d'évaluation