Académique Documents

Professionnel Documents

Culture Documents

Procesus Assurance Qualite

Transféré par

imane karaouaneTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Procesus Assurance Qualite

Transféré par

imane karaouaneDroits d'auteur :

Formats disponibles

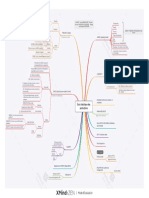

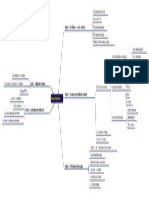

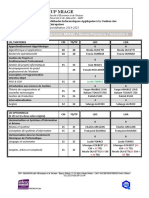

Amélioration continue: Processus pour assurer la qualité du produit

Master Qualité et Performance dans les Organisations, Stage professionnel de fin d’études, Chenhong LU

1 Contexte 3 Méthodologie 8.2.3.1 Conserver les enregistrements, réaliser un

plan d’actions correctives

La méthode « PDCA » est une illustration de la 8.5 Amélioration, déterminer les causes de non-

Faurecia méthode qualité Plan-Do-Check-Act, qui conformités, déterminer les actions nécessaires.

Projet JFC permet de piloter et simplifier les actions pour Résolution de problèmes, dispositif anti-erreurs,

améliorer la performance en continue. impact des actions correctives/ préventives

8.3 Maitrise du produit non conforme

8.4 Analyser les données (indicateurs, résultats

d'audits, niveau de satisfaction des clients) , collecter

les informations

Méthode

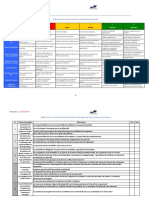

Processus pour assurer la qualité du 7.4.3 Assurer que le produit acheté satisfait aux exigences

produit, caractérisé par un cycle « APDCA » d’achat (inspections en entrée et en réalisation du produit)

8.2.4 Surveiller et mesurer les KC, contrôle les dimensions

Objectifs: et essais fonctionnels

- Exigence spécifique du client - Interne: réaliser l’amélioration 8.2.3.1 Mettre en place le plan de surveillance et le

continue en augmentant le pourcentage de diagramme de flux des processus

- Certification Faurecia TS 16949

- Système qualité public : Renault - ANPQP, Faurecia - PMS conformité produit, c'est-à-dire, réduire le

nombre de pièce mauvaises. 7.1 Planifier et déterminer les processus de réalisation du produit,

- Externe: satisfaire le client en les activités de vérification, validation, surveillance, mesure,

atteignant les cibles qualités inspection et essai spécifiques au produit. Déterminer les critères

2 Enjeux Avantages :

d’acceptation du produit, les enregistrements spécifiques

7.3.2.3 Identifier les documents de maitrise des processus

7.5.1.1: Elaborer les plans de surveillance en prenant en compte

- Répondre aux exigences de la norme les résultats des AMDEC produits/processus, énumérer les types

ISO 16949 et aux systèmes qualité de Faurecia de d’inspection, préciser la surveillance des K

(PMS) & Renault (ANPQP)

- Réaliser l’amélioration en augmentant 5.2 Ecoute client

la performance du process de fabrication 7.3.2a Déterminer les exigences fonctionnelles et de performance. Les

- Partager l’information avec un grand exigences fonctionnelles sont définit dans le cahier des charges.

nombre d’acteurs 7.3.2b Déterminer les exigences réglementaires et légales. Les exigences

- Donner du sens et de la clarté liées au transport, à l’emballage, aux étiquettes, aux notices d’utilisation,

immédiate sur les tâches à réaliser. à la date limite d’utilisation, à la traçabilité, aux composants

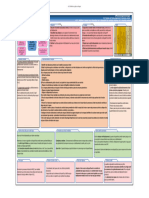

4 Mise en œuvre Améliorer Check Do C. Définir des outils de contrôle

Analyser Réagir sur la réalité, ajuster le Suivre la fabrication et le contrôle, analyser les Fabriquer, mesurer et

process de fabrication et de résultats de la conformité contrôler les pièces en Méthode:

Ecouter le client, comprendre Méthode: contrôle DCAP

faisant des essais

les Cahier Des Charges qui ISHIKAWA Objectif:

décrivent toutes les Objectif: Action 6: Action 5: Rechercher les nouvelles méthodes de mesure

règlementations à respecter, Action 4:

Identifier les caractéristiques clés Avantage:

ainsi que les autres exigences à Résultat: • Ajuster le système • Check les pièces • Contrôler les Structurer la recherche , tester et comparer les méthodes

atteindre pour assurer la Clarifier les caractéristiques clés de contrôle, non-conformes, pièces en innovantes.

conformité du produit. par termes suggérer les plans analyser les réception, après

En fonction du souhait du constructeur, les pièces Action 1: Avantage: d’actions causses les process et

intérieur du véhicule peuvent présenter différentes •Identifier les caractéristiques Enumérer les caractéristiques avant livraison

technologies à prendre en compte. Il peut donc Réception matière clés clés assez rapidement

exister, pour un même produit , une forte diversité

de procédés de fabrication à considérer, de la

réception des matières premières, jusqu’au produit Contrôle qualité II

Planifier

fini. Chaque procédé de fabrication contient Planifier les méthodes de contrôles en fabrication/ mesure/ essais Action 3:

plusieurs opérations différentes. A chaque étape, les Action 2: • Définir les systèmes de contrôle

contrôles des paramètres et les vérifications Process 1 • Identifier les process de fabrication A. Définir le plan d’action:

produits sont obligatoires.

Méthode:

Réception

Produit semi-fini Méthode: Plan de surveillance

Pièce/matière Synoptique de fabrication Objectif:

Contrôle qualité PI Objectif: Montrer l’ensemble des opérations de vérifications

Illustrer l'ensemble des effectués sur les points importants du produit B. Définir une instruction

II

Contrôle qualité étapes des transformations, de

contrôle, de stockage et de retouche Méthode:

Process 2, 3, 4… Résultat: Gamme de contrôle

Visualiser les différentes Objectif:

activités Décrire la succession des contrôles à effectuer aux

Produit semi-fini différentes phases de l'élaboration d'un produit et les moyens

Avantage:

Meilleure compréhension nécessaires pour les réaliser

Pièce/composant

Contrôle qualité PI du process Avantage:

Meilleur compréhension des opérations de contrôle

II Contrôle qualité

Assemblage

Produit fini

5 Résultat

Le stage est effectué pendant la troisième phase du planning projet (production – set-up). Toutes les activités du projet pour contrôler la qualité du produit correspondent bien au processus d’amélioration continue.

Les missions concernant la rédaction des documents comme le synoptique de fabrication, le plan de Pendant la phase finale du stage, le projet entre dans la phase des pré-séries. Les pièces injectées arrivent sur site, et les contrôles sont réalisés

Contrôle qualité FI surveillance et les gammes de contrôle sont réalisées. quotidiennement en suivant les documents rédigés.

La partie de la recherche d’un système de mesure reste en cours. Tous les problèmes (non-conformité de la pièce, problèmes de fabrication) qui apparaissent sont discutés et traités pendant le « top 5 » quotidien.

Master Qualité et Performance dans les Organisations, UTC, 2012-2013, Pour en savoir plus : URL : http://www.utc.fr/master-qualite , puis "Travaux", "Qualité-Management", réf n°258

Vous aimerez peut-être aussi

- Grille - D'valuation Des ProcessusDocument2 pagesGrille - D'valuation Des ProcessusTITI100% (3)

- Systemes D'information Et Management Des OrganisationsDocument32 pagesSystemes D'information Et Management Des Organisationspaquito78Pas encore d'évaluation

- E - 11-AMDEC Logistique-OrganisationDocument1 pageE - 11-AMDEC Logistique-OrganisationMoez AlouiPas encore d'évaluation

- Procedure Amelioration ContinueDocument5 pagesProcedure Amelioration ContinueMed Anouar ChaariPas encore d'évaluation

- CARTOGRAPHIE ExempleDocument1 pageCARTOGRAPHIE ExempleMeriem MOUTAOIKILPas encore d'évaluation

- Le diagramme d'Ishikawa: Les liens de cause à effetD'EverandLe diagramme d'Ishikawa: Les liens de cause à effetÉvaluation : 3.5 sur 5 étoiles3.5/5 (3)

- Memoire - Matthieu Grimaud - Data WarehouseDocument59 pagesMemoire - Matthieu Grimaud - Data Warehouseapi-3750267100% (8)

- Résumé ConsolidationDocument40 pagesRésumé ConsolidationAsmaâ BouâmPas encore d'évaluation

- Création D'entreprise - Robert Papin PDFDocument197 pagesCréation D'entreprise - Robert Papin PDFIbrahim Oumar100% (2)

- Evaluation Des Processus 1Document2 pagesEvaluation Des Processus 1Baudouin KokoPas encore d'évaluation

- Suivi Statistique Des Productions - BDEZOOMERDocument1 pageSuivi Statistique Des Productions - BDEZOOMERGossgoss ThibautPas encore d'évaluation

- Matrices de Maturité V1Document4 pagesMatrices de Maturité V1Blanche KAMBISSIPas encore d'évaluation

- Processus D Evaluation Des Risques Et Des DangersDocument1 pageProcessus D Evaluation Des Risques Et Des DangersIssam MohammedPas encore d'évaluation

- Les Phases de Préparation Et de DiagnosticDocument33 pagesLes Phases de Préparation Et de DiagnosticMohammed OuafikiPas encore d'évaluation

- Cours1 Génie Logiciel 1Document64 pagesCours1 Génie Logiciel 1venanceharoldPas encore d'évaluation

- P2 MES Benchmark FonctionsDocument37 pagesP2 MES Benchmark FonctionsHajar RztPas encore d'évaluation

- Cahier Des Charges Informatique Ed3 v1 PDFDocument14 pagesCahier Des Charges Informatique Ed3 v1 PDFSteve Ano100% (1)

- Grille Processus Qualité-ENSE 2021Document32 pagesGrille Processus Qualité-ENSE 2021Delphine VillardPas encore d'évaluation

- Methode Organisation MaintenanceDocument1 pageMethode Organisation MaintenanceBadr MourafiqPas encore d'évaluation

- Projet Ibrahima WADEDocument14 pagesProjet Ibrahima WADEwade.ibrahima3Pas encore d'évaluation

- Evaluation maturité processusDocument10 pagesEvaluation maturité processusmeftPas encore d'évaluation

- LE CONTRÔLE DE GESTION EN TPE%2FPME - Contrôle de g…Document19 pagesLE CONTRÔLE DE GESTION EN TPE%2FPME - Contrôle de g…angesoctioPas encore d'évaluation

- Synthese de Adjao Fakhir 1Document1 pageSynthese de Adjao Fakhir 1api-358975604Pas encore d'évaluation

- 7 - Pmbok5th - m7 - FR QualitéDocument15 pages7 - Pmbok5th - m7 - FR QualitécocomanPas encore d'évaluation

- Progression 2019-20 Seconde GatlDocument7 pagesProgression 2019-20 Seconde GatlsegalPas encore d'évaluation

- SMQ (Exigences Iso 9001) Cours - Beaucourt (Notes B Dezoomer)Document1 pageSMQ (Exigences Iso 9001) Cours - Beaucourt (Notes B Dezoomer)Gossgoss ThibautPas encore d'évaluation

- Liste Des ProcessusDocument10 pagesListe Des ProcessussaraPas encore d'évaluation

- Grille Processus Supply Chain 2021Document44 pagesGrille Processus Supply Chain 2021Delphine VillardPas encore d'évaluation

- Application PratiqueDocument15 pagesApplication PratiqueReda ArifPas encore d'évaluation

- PADESCE Tableau de Bord GénéralDocument1 pagePADESCE Tableau de Bord GénéralJordaneNjoyaPas encore d'évaluation

- 3 Séance Exigences Norme Iso14001Document71 pages3 Séance Exigences Norme Iso14001Zineb GoubarPas encore d'évaluation

- Algerie ONS Projet Presentation Bourezgue 2020 VerCourteDocument11 pagesAlgerie ONS Projet Presentation Bourezgue 2020 VerCourteAkli AliouechePas encore d'évaluation

- Ohayon-Amelioration PDFDocument8 pagesOhayon-Amelioration PDFNi HadPas encore d'évaluation

- Cartes ShewhartDocument10 pagesCartes ShewhartCyrille Otchoumou100% (1)

- Fiche Métier Technicien Méthodes (H - F) - Fiche de Poste Et Offres D'emploiDocument4 pagesFiche Métier Technicien Méthodes (H - F) - Fiche de Poste Et Offres D'emploiABEPas encore d'évaluation

- Communication-Pta DCFP MefpdDocument15 pagesCommunication-Pta DCFP MefpdBoris NOUTAÏPas encore d'évaluation

- Info-Audit de ProjetDocument49 pagesInfo-Audit de ProjetFabrice AgbogbaPas encore d'évaluation

- Fiche Etape 4 5 7 Mettre en Place Un Dispositif de Controle InterneDocument1 pageFiche Etape 4 5 7 Mettre en Place Un Dispositif de Controle InterneAhmedLargatPas encore d'évaluation

- Grille de ProcessusDocument4 pagesGrille de ProcessusDelphine Villard100% (1)

- Le Diagnostic CDocument40 pagesLe Diagnostic CBen Saber RahiimPas encore d'évaluation

- Perfomrance MaintenanceDocument15 pagesPerfomrance MaintenanceOussama LSPas encore d'évaluation

- OUTILS DE LA QUALITE-convertiDocument27 pagesOUTILS DE LA QUALITE-convertiardoud100% (1)

- WebinaireQualite Plan Amelioration 06-04-21Document11 pagesWebinaireQualite Plan Amelioration 06-04-21Berdjane nassimaPas encore d'évaluation

- Referentiel IeseDocument8 pagesReferentiel IesemarnPas encore d'évaluation

- Cartographie Des Processus Hasnaoui Logistique-2021Document1 pageCartographie Des Processus Hasnaoui Logistique-2021Aouicha boukhedimi100% (1)

- Guide Technique Version 2015 PDFDocument14 pagesGuide Technique Version 2015 PDFLucPas encore d'évaluation

- Guide Technique ISO 9001/14001 Version 2015 SGCDocument14 pagesGuide Technique ISO 9001/14001 Version 2015 SGCPascalORIO100% (1)

- Maturite ProcessusDocument52 pagesMaturite ProcessushappiPas encore d'évaluation

- CH02-Analyse Des Modes de Défaillance, de Leurs Effets, de Leur Criticité - AMDECDocument30 pagesCH02-Analyse Des Modes de Défaillance, de Leurs Effets, de Leur Criticité - AMDECBouchoucha jameleddinePas encore d'évaluation

- Iso 9001&22000Document5 pagesIso 9001&22000lkr hammoudaPas encore d'évaluation

- Management de La Qualité: TD 1: Cartographie Des ProcessusDocument6 pagesManagement de La Qualité: TD 1: Cartographie Des ProcessusĎĢx 4š4Pas encore d'évaluation

- Strategie D'entreprise Carte MentaleDocument1 pageStrategie D'entreprise Carte Mentalemcsawaya69Pas encore d'évaluation

- Maturite ProcessusDocument52 pagesMaturite ProcessusgdsqPas encore d'évaluation

- La Maintenance Basee Sur La Fiabilite (MBF) - Un Outil Puissant Pour Optimiser Les Politiques de Maintenance Illustration Dans Un Complexe Moteurs-TracteursDocument6 pagesLa Maintenance Basee Sur La Fiabilite (MBF) - Un Outil Puissant Pour Optimiser Les Politiques de Maintenance Illustration Dans Un Complexe Moteurs-TracteursSalmaPas encore d'évaluation

- Chap2. Analyse Des Causes de DefaillanceDocument6 pagesChap2. Analyse Des Causes de DefaillanceWijdanePas encore d'évaluation

- 5385 Dee 379 e 41Document128 pages5385 Dee 379 e 41Doha SahaPas encore d'évaluation

- Les Outils Et Methodes de La Gestion de La QualiteDocument13 pagesLes Outils Et Methodes de La Gestion de La QualiteWilopeps100% (2)

- Les Outils Et Methodes de La Gestion de La Qualite, 24.10.2021Document21 pagesLes Outils Et Methodes de La Gestion de La Qualite, 24.10.2021Sylvoix YoldyPas encore d'évaluation

- Matière TP GmaoDocument12 pagesMatière TP GmaoWilli FishermanPas encore d'évaluation

- Les outils et méthodes de gestion de la qualitéDocument14 pagesLes outils et méthodes de gestion de la qualitéRostan NgakamPas encore d'évaluation

- Processus Maintenance V2Document40 pagesProcessus Maintenance V2Makki ABDELLATIFPas encore d'évaluation

- Les Outils de La QualitéDocument14 pagesLes Outils de La QualitéFadi Weslati75% (4)

- Le Diagramme De Pareto: Identifier les problèmes prioritaires pour une amélioration efficace et durableD'EverandLe Diagramme De Pareto: Identifier les problèmes prioritaires pour une amélioration efficace et durablePas encore d'évaluation

- La Méthode Kaizen: Adopter une culture d'amélioration continueD'EverandLa Méthode Kaizen: Adopter une culture d'amélioration continuePas encore d'évaluation

- Fiche Formation Enseignant L3I 1823-DI-200113Document2 pagesFiche Formation Enseignant L3I 1823-DI-200113pfePas encore d'évaluation

- Standardisation Des AMDEC Proc - BABASSI Akram - 3013Document3 pagesStandardisation Des AMDEC Proc - BABASSI Akram - 3013ETTIEN AFFRO SIM2ON100% (1)

- CVDocument19 pagesCVprince kangalaPas encore d'évaluation

- Guide Business IntelligenceDocument43 pagesGuide Business Intelligencefs92Pas encore d'évaluation

- Lintelligence E Co Au Maroc 2 1Document22 pagesLintelligence E Co Au Maroc 2 1EL Yahyaoui AbdessamadPas encore d'évaluation

- Chaine Logistique MBeye - 094235Document1 pageChaine Logistique MBeye - 094235mohammed beyePas encore d'évaluation

- Cours N°1 Parties 1 - 2Document41 pagesCours N°1 Parties 1 - 2AbderrahmaneLamriPas encore d'évaluation

- Mekkioui Lemrini PDFDocument380 pagesMekkioui Lemrini PDFbabylone6Pas encore d'évaluation

- Annexes BacPro MetCoVeDocument72 pagesAnnexes BacPro MetCoVeHiba DaanounPas encore d'évaluation

- DydjtdjtDocument1 pageDydjtdjtBenYamOuN IsMaIl100% (1)

- FP Sage 100cloud Paie Suite RH 052018 RVBDocument2 pagesFP Sage 100cloud Paie Suite RH 052018 RVBjorabenPas encore d'évaluation

- Management StratégiqueDocument119 pagesManagement Stratégiquerachid3978100% (3)

- Etre Un Bon ManagerDocument3 pagesEtre Un Bon ManagerRush MarracPas encore d'évaluation

- 1 - Introduction À L'auditDocument35 pages1 - Introduction À L'auditaadell97% (29)

- La Business IntelligenceDocument11 pagesLa Business IntelligencebadrouPas encore d'évaluation

- Le Rôle Des Services Achats Dans Le Développement Des Produits NouveauxDocument27 pagesLe Rôle Des Services Achats Dans Le Développement Des Produits NouveauxYan XiaPas encore d'évaluation

- Applications Mobiles Par OrangeDocument27 pagesApplications Mobiles Par OrangeJahswant Chrétien TakoguemPas encore d'évaluation

- Cadre Général de L'audit - Master - CESAG - 2012Document108 pagesCadre Général de L'audit - Master - CESAG - 2012sissoko MahamadouPas encore d'évaluation

- MNGT Lead CH1Document6 pagesMNGT Lead CH1Mohamed MiladiPas encore d'évaluation

- GRH Cours IntegralDocument49 pagesGRH Cours IntegralAyoub BrchPas encore d'évaluation

- Article 5 Driss BaakilDocument21 pagesArticle 5 Driss BaakilHaron HmPas encore d'évaluation

- Man M02 MQ 001Document30 pagesMan M02 MQ 001Dufrey TVPas encore d'évaluation

- Comptabilité de GestionDocument128 pagesComptabilité de Gestionissoufou AmadouPas encore d'évaluation

- chp1 140227090824 Phpapp01 PDFDocument38 pageschp1 140227090824 Phpapp01 PDFhafsiPas encore d'évaluation

- Rapport de Stage Incident TRT FinalDocument91 pagesRapport de Stage Incident TRT FinalKhaoula RAZZAKIPas encore d'évaluation

- Exercice Sur CAEDocument3 pagesExercice Sur CAEAhmed AbdourabihiPas encore d'évaluation