Académique Documents

Professionnel Documents

Culture Documents

Cours Tissage Textile 1 - Q4

Transféré par

hmedhichri02Titre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Cours Tissage Textile 1 - Q4

Transféré par

hmedhichri02Droits d'auteur :

Formats disponibles

TP N° 3 & 4 :

LA PREPARATION AU TISSAGE

ET LE CALCUL D’OURDISSAGE SECTIONNEL

But de la manipulation :

Les objectifs de ce TP est de comprendre le rôle et la chronologie de chaque opération dans le processus

de préparation au tissage, d’apprendre les méthodes d’ourdissage (classique et sectionnel), les

contraintes correspondantes à chaque méthode et d’exécuter un essai d’ourdissage sectionnel ainsi que

tous les calculs correspondants.

Travail demandé :

1) Comprendre le principe de fonctionnement de l’ourdissoir sectionnel GAMATEX et identifier les

principaux organes de cette machine.

2) Représenter la chaîne cinématique de l’ourdissoir en question

3) Proposer une fiche technique d’ourdissage.

4) Dans le but de produire un tissu ayant des caractéristiques bien déterminées, faire un essai

d’ourdissage d’une chaîne de 50 m et pour un empeignage de 180 cm tout en exécutant les

opérations suivantes :

- Déterminer le nombre total des fils ;

- Déterminer le nombre des fils et la largeur de chaque section ;

- Repartir les fils d’une section au nombre de dents nécessaire ;

- Donner le déplacement du chariot pour chaque section ;

- Choisir la vitesse de rotation convenable pour le grand tambour ;

- Garnir le cantre suivant la répartition déterminée ;

- Produire une ensouple avec les caractéristiques déterminées

5) Faire le calcul d’ourdissage de tissu ayant les caractéristiques suivantes :

- Compte chaine = 25 fils/cm

- Laize = 180 cm

- Embuvage e(%)= 6 %

- Retrait r(%)= 5 %

- Capacité du cantre Ccantre =208 bobines

- Rapport du couleur : 5Noirs-5 Verts-5 Rouges

I - INTRODUCTION

Le tissage est l’art d’entrelacer deux séries de fils pour produire des tissus. Ces deux séries de fils sont

perpendiculaires entre elles. Les fils longitudinaux sont appelés les fils de chaîne et les fils transversaux

sont appelés les fils de trame ou duites.

Les fils livrés par la filature ne se présentent généralement pas sous une forme permettant de les utiliser

tels quels ; il faudra donc leur faire subir toute une série d’opérations qui prend le nom de « préparation

au tissage » :

- Pour l’élément chaîne, les fils doivent être :

§ Résistant aux efforts lors de l’opération de tissage,

TP Préparation au tissage -1- Dr-Ing. Sofien Benltoufa

§ Épurés,

§ Enroulés parallèlement les uns aux autres et sous une tension pour avoir une nappe

homogène,

§ Disposés selon un dessin particulier (rapport de couleur).

- Pour l’élément Trame, il doit être :

§ Épuré,

§ Présenté sur un support approprié à l’opération d’insertion.

Ces opérations sont les suivantes :

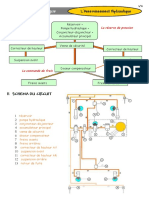

Figure 1 : Le processus général de la préparation au tissage

II - LE BOBINAGE

Dans le domaine des fibres courtes, l’utilisation de bobinoir que l’on trouve à présent très souvent au

dernier stade de la filature, sert à deux objectifs. Le premier objectif consiste à transformer les cops du

continu à filer en un format plus grand : la bobine croisée. Le second objectif consiste à éliminer les

défauts du fil par une épuration appropriée. Aussi, c’est à ce niveau que l’on peut pratiquer le paraffinage

des fils lorsque ce traitement est demandé.

1. Constitution d’une tête de bobinage :

Une tête de bobinage moderne se compose de trois zones principales qui assurent chacune une fonction

importante de la transformation, à savoir :

- • La zone d’alimentation

- • La zone de traitement et de contrôle du fil

- • La zone de réception

TP Préparation au tissage -2- Dr-Ing. Sofien Benltoufa

La réalisation de ces zones peut différer sensiblement d’un constructeur à l’autre. Partant d’un exemple

concret, la tête de bobinage de l’Autoconer SCHLAFHORST, on peut suivre sur le schéma de la figure 2,

la description des différentes parties.

Fig.2 : Constitution d’une tête de bobinage

• La zone d’alimentation : Au niveau de la tête de la bobinage, la fonction de cette zone est

d’assurer l’alimentation d’un cops dans la partie (16) dite position de bobinage, à partir d’une

réserve (12) magasin de cops ou barillet laquelle peut être approvisionnée manuellement ou

automatiquement .L’extrémité du fil du cops alimenté doit être contrôlée et maintenue, c’est le

TP Préparation au tissage -3- Dr-Ing. Sofien Benltoufa

rôle du pince-fil (13). L’alimentation du cops se fait via la glissière (14).Dés que le cops est dévidé,

le tâteur de cops (15) provoque le changement en éjectant le tube par l’éjecteur (18). L’extrémité

du fil est amenée en position de rattache par une griffe auxiliaire (17).

• La zone de traitement et de contrôle du fil : A chaque changement de cops ou lors d’une casse,

le fil doit être rattaché; il faut donc appeler le noueur itinérant, par l’intermédiaire de l’ailette

(5).Dans le cas de machines ayant un noueur par tête de bobinage, la mise en action du noueur

est provoquée par la casse du fil. Outre la fonction importante qu’est la rattache, le fil subit

d’autres traitements :

- L’accélération du fil,

- La mise en tension du fil,

- Eventuellement, le paraffinage.

L’accélération du fil est nécessaire pour diminuer et régulariser la tension de dévidage. Elle se fait

par l’accélération de dévidage (1). La mise sous tension du fil se fait par l’intermédiaire d’un frein

dont le rôle est également d’éliminer les points faibles du fil est d’assurer à la bobine croisée la

densité souhaitée. Le paraffinage, lorsqu’il est demandé, s’obtient par frottement du fil sur un

bloc de paraffine.

En ce qui concerne les dispositifs de contrôle, ils sont de deux types: ceux concernant le contrôle

proprement dit du fil et ceux concernant l’épuration :

Contrôle du fil : Il s’agit précisément de contrôler la présence effective du fil, ce qui entraîne la

poursuite du bobinage ou la mise en œuvre de la séquence de rattache, en cas de rupture du fil.

Le contrôle consiste également à vérifier l’absence d’enroulement.

Epuration du fil : Elimination des défauts par épuration mécanique ou électrique, celle-ci pouvant

être de type capacitif (Uster) ou optique (Loepfe).

• La zone de réception du fi : La bobine sur son support est guidée par le cadre porte bobines (3).

Elle est entraînée le tambour guide fil (2) qui, en même temps, déplace le fil pour former les

enroulements croisés. Les organes accessoires de la zone de réception sont:

- Le dispositif de déplacement des couches de fil pour éviter l’éboulement de la bobine

croisée.

- Le dispositif anti-image dont le rôle est d’éviter la formation d’image d’enroulement.

- Le dispositif d’arrêt en fonction du diamètre de la bobine ou de la longueur de fil bobiné.

2. Traitement du fil :

L’accélérateur de dévidage : l’action de l’accélération de dévidage consiste à diminuer le ballon du fil,

on l’appelle aussi brise-ballon car il produit plusieurs petits ballons, ce qui diminue considérablement le

frottement sur le tube.

Le dispositif tendeur de fil : pour éliminer les points faibles du fil et pour obtenir l’enroulement de la

bobine croisée à la densité souhaitée, il est nécessaire de contrôler la tension d’enroulement du fil. En

général, on choisit comme tension une valeur représentant entre 10 et 15 % de la charge de rupture du

fil.

Le contrôle du fil : le fil est contrôlé par le casse fil et par le tâteur. Le casse-fil à pour rôle de signaler la

rupture du fil et de provoquer la rattache. Le tâteur signale l’absence de fil en provenance du fuseau et

commande le changement de cops.

Les épurateurs :

Les épurateurs mécaniques : le principe de tous les épurateurs mécaniques est basé sur le fait que le fil

doive passer par une ouverture étroite et réglable, ce qui engendre une casse à l’apparition d’une

grosseur. On trouve les épurateurs à lames réglables ainsi que des épurateurs à peigne.

TP Préparation au tissage -4- Dr-Ing. Sofien Benltoufa

Pour Savio, la lame réglable permet de définir une fente de passage avec un dispositif gradué en dixièmes

de millimètres. Le calcul de l’ouverture théorique de l’épurateur se fait en fonction du diamètre du fil,

soit:

• Ouverture = diamètre du fil ´2 (pour les fils cardés)

• Ouverture = diamètre du fil ´ 1,5 (pour les fils peingés)

L’appréciation du diamètre du filé = 1,267 / ÖNm

L’épurateur mécanique de SCHLAFHORST utilise le principe d’une plaquette basculante ou clapet.

Les épurateurs électroniques : dans ce domaine, on distingue deux types d’épurateurs:

• Les épurateurs utilisant le principe de la mesure capacitive (USTER)

• Les épurateurs utilisant le principe de la mesure optique (LOEPFE, PEYER)

Et voici les es différents types de défauts pouvant être éliminés au cours du bobinage

III - L’OURDISSAGE

L’ourdissage a pour but de transformer le fil en chaîne, en disposant les uns à côté des autres, un nombre

de fils plus ou moins important d’une longueur égale et de même tension. La nécessité du bobinage a

été démontrée, car le faite d’avoir une longueur considérable de fil, prouve que l’ourdissoir pourra

TP Préparation au tissage -5- Dr-Ing. Sofien Benltoufa

produire plusieurs ensouples et verra ainsi sa marche assurée de façon continue sans rupture autre que

les ruptures des fils.

Les fils se succèdent dans un ordre établi par la feuille (ou fiche) d’ourdissage, pour se présenter dans le

même arrangement lors de la mise en œuvre sur la machine à tisser. Une fiche d’ourdissage indique :

§ Le nombre de fils fond.

§ Le nombre de fils de lisières.

§ La nature et numéro des fils.

§ L’empeignage (E).

§ Le rapport de couleur.

§ Métrage de la chaîne.

Le nombre total de fils de chaîne représente en général un nombre trop important de fils L’ourdissage,

quelle que soit la machine ou la méthode à procéder, ne pourra se faire que par fraction. On se trouve

ainsi dans l’obligation de fractionner la chaîne et ce fractionnement se fera selon deux méthodes, soit:

1- On divisera là chaîne en plusieurs couches horizontales que l’on superposera pour former

finalement l’ensouple de tissage; C’est qu’on appelle: l’ourdissage direct ou classique, connu aussi

sous le nom de warpage ou ensouplage directe.

2- On fractionnera la chaîne en sections de petites largeurs que l’on enroulera ensuite les unes à

côté des autres sur un grand tambour C’est ce qu’on appelle: ourdissage sectionnel.

L’ourdissage se fait mécaniquement sur des machines appelées: ourdissoirs, il existe dans ce domaine

une variété de dispositifs permettant la transformation du fil en chaîne. Ces machines sont employées

suivant:

§ Le mode de fabrication.

§ Le dessin : simple ou compliqué.

§ Le métrage de la chaîne.

Donc, le nombre de fils à ourdir en une seule fois, sera en fonction de la capacité du cantre ou du râtelier)

de l’ourdissoir. Autrement dit, c’est le nombre de broches dans le cantre. Pour cela, le nombre de

bobines montées dans le cantre sera au maximum, mais représentera un multiple exact du rapport

d’ourdissage.

Le nombre exact de fils de chaîne doit donner un nombre de sections ou fraction de section qui est

déterminé à l’avance, en outre la totalisation de la largeur de chaque section (appelée aussi: mise) ou

fraction de section doit donner exactement la largeur de la chaîne sur la machine à tisser: C’est

l’empeignage (E), la section (ou la mise) devra donc avoir une largeur calculée à l’avance.

Avant d’entamer l’opération d’ourdissage, il est évident de mentionner sur la fiche d’ourdissage le

métrage exact (définitif à ourdir, en tenant compte des plusieurs paramètres comme:

- L’embuvage.

- La variation du métrage (si la chaîne est encollée).

- Les pertes sur l’ourdissoir, sur l’encolleuse et sur la machine à tisser.

Donc, pour en tenir compte de ces paramètres, il faut faire ce qu’on appelle: un calcul d’emploi ou

d’approvisionnement. Il est obligatoire d’optimiser l’approvisionnement en fil chaîne et trame dans

l’ordre d’éviter les ruptures d’une part et minimiser les stocks d’autre part, le département de gestion,

s’occupe essentiellement du suivi de la production dans l’atelier de tissage. En effet, des inventaires

effectués de façon périodique, permettant de comparer les prévisions de consommation en fil.

Cas des lisières: La lisière a pour but de protéger les bords du tissu en offrant une plus grande résistance

au frottement du peigne face au retrait de l’étoffe en largeur.

Le nombre de fils de lisière dépend du genre de tissu à fabriquer. On peut compter de 1 à 1,5 cm comme

largeur moyenne.

TP Préparation au tissage -6- Dr-Ing. Sofien Benltoufa

La lisière peut être ourdie avec le fond ou séparément. Lorsque les lisières sont de même numéro et de

même compte (densité) que le fond, elles s’ourdissent en même temps. Si les fils de lisières sont doubles

aux maillons; pour avoir la largeur de lisières demandée, à l’ourdissage, on double le nombre de fils de

lisières et cela ne provoque aucune complication. Si les fils de lisières sont plus gros que le fond, dans ce

cas, elles seront ourdies à part.

Donc, il faut que la hauteur d’enroulement et la tension des fils de lisière quel que soit le numéro utilisé,

soient équivalents à la hauteur d’enroulement et à la tension des fils fond.

1. Cas d’ourdissage direct ou classique

Cette procédure est appliquée pour la fabrication des grandes séries de tissu généralement uni où les

fils de chaîne sont souvent conseillés par encollage.

L’encollage peut être appliqué dans les trois cas : Système Conventionnel (Fig.3), Système Sectionel

(Fig.4) et le Système Fractionnel Direct (Fig. 5).

Pour la fabrication d’une ensouple de tissage, nous partons donc des bobines disposées sur un cantre. Il

est généralement impossible de placer sur le cantre autant de bobines qu’il y a des fils de chaîne, c’est

pour cela, nous sommes obligés d’ourdir les chaînes en plusieurs parties.

La chaîne est ourdie par fractions successives dont chacune a la largeur de la nappe de chaîne définitive

qui est enroulée ensuite sur des ensouples primaires, ou tout simplement des rouleaux. Donc, une

ensouple de warpage (rouleau) est une partie d’une ensouple de tissage.

Ces derniers sont réunis sur un râtelier pour former finalement une ensouple de tissage : c’est le

réunissage.

Le réunissage est souvent effectué en combinaison avec l’encollage qui a pour but de rendre les fils plus

résistants et moins duveteux en vu de tissage. Après l’imprégnation dans la colle, les fils sont séchés sur

les tambours et enroulés sur des ensouples de tissage. On dit que ces ensouples de tissage ainsi obtenues

sont de même garniture.

Au cours d’ourdissage, un peigne en accordéon est prévu, permet de varier la densité en chaîne, c’est-à-

dire le nombre de fils par cm.

Pour faciliter la recherche et la réparation des casses de fils, l’ensoupleuse est munie d’un mécanisme

qui permet de dérouler une certaine longueur de la nappe déjà ensouplée. L’installation de warpage est

généralement munie d’un détecteur qui enregistre automatiquement les casses des fils.

Fig. 3 : Système conventionnel

TP Préparation au tissage -7- Dr-Ing. Sofien Benltoufa

Fig. 4 : Système sectionnel

Fig. 5 : Système fractionnel direct

2. Cas d’ourdissage sectionnel

Il consiste à diviser la chaîne en bandes verticales, appelées: Sections (ou mises) et les enroulées les unes

à côté les autres sur un tambour d’ourdissage jusqu’à atteindre le nombre de fils total souhaité.

Ce type d’ourdissage (fig.6) est appliqué pour des faibles longueurs, des petites séries et ayant un rapport

de couleur en chaîne très varié (combinaison des couleurs), en plus, les fils sont généralement en retords

qui ne nécessitent pas d’être encollés.

Fig. 6 L’ourdissage sectionnel

La première phase de l’ourdissage sectionnel est le montage des bobines dans le cantre: c’est le

garnissage qui doit être fait en fonction du rapport couleur en chaîne.

Partant du cantre, les fils passent à travers deux peignes avant d’être enroulés sur le tambour. Le lier

peigne est le peigne enverjeur pour faire l’encroix fil à fil (Fig. 7). Le second est le peigne miseur (ou

TP Préparation au tissage -8- Dr-Ing. Sofien Benltoufa

peigne d’ourdissage) fixé sur le chariot d’ourdissage (Fig. 8). La densité des dents de ce dernier (son

numéro) dépend du compte en chaîne. Donc le peigne miseur doit avoir le même numéro que celui

monté sur la machine à tisser ou bien il est en V (Fig. 8) offrant ainsi la possibilité de réglage de la densité

de la chaîne.

Fig. 7 Fig. 8

Au début de chaque section, il est nécessaire de faire l’encroix fil à fil en introduisant une ficelle d’encroix

pour mieux garder l’ordre des fils et assurer une bonne séparation de deux nappes de la foule. On sait

que l’ourdissage a pour but de disposer les fils les uns à côté des autres dans un ordre rigoureux indiqué

par le dessin. Cet ordre doit être maintenu jusqu’au tissage de la pièce. Quelle que soit donc la méthode

d’ourdissage, il y a lieu d’envisager un dispositif pour maintenir cet ordre. La disposition fil par fil de la

nappe de chaîne, autrement dit, la division des fils impairs et pairs, prendra le nom d’encroix fil à fil. De

cette façon, deux fils consécutifs ne pourront être pris l’un avant l’autre et l’on trouvera ainsi facilement

l’ordre des fils dans toutes les opérations de la chaîne de tissage: rentrage, piquage au peigne, casse

chaîne ou nouage.

Le tambour d’ourdissage possède une base tronconique (de conicité i) de façon à servir d’appui à la

première section, d’éviter tout glissement et éboulement des sections.

La coupe des sections sur le tambour d’ourdissage est un parallélogramme, comme la montre la figure

9:

n.e

i i

n.d

Fig. 9

D’après la fig. 9 on a :

n´e e

tan(i) = =

n´d d

En cours d’ourdissage, les couches sont disposées les unes sur les autres et décalées légèrement les unes

par rapport aux autres, La conicité (i) est un facteur très important qui varie en fonction de la qualité du

fil à ourdir, de son numéro, de sa tension, etc

Une conicité trop forte ou faible conduit à une mauvaise ensouple. Sur les anciens ourdissoirs, le cône

est réglable, il est constitué des lames dont l’angle d’inclinaison est ajusté par un mécanisme central (voir

fig.10).

TP Préparation au tissage -9- Dr-Ing. Sofien Benltoufa

Fig. 10

Sur les nouveaux ourdissoirs, le cône est fixe sur le tambour (i est constante) et l’ensemble est de forme

circulaire.

Le bon enroulement des sections est déterminé par un déplacement précis du chariot par rapport au

tambour (voir fig. 11). Ce déplacement est :

e

d=

tan(i)

Fig. 11

Ce déplacement dépend de la matière, on ajoute un cœfficient correcteur dépendant de l’état de la

matière, Nm et la filature (consulter la fiche fournie par l’enseignant).

a) Le garnissage du cantre

Le garnissage du cantre avec les bobines, est une tâche qui prend beaucoup de temps. Différentes

méthodes permettent de diminuer le temps d’arrêt d’ourdissoir.

- La première possibilité, consiste en un râtelier double, la fin de la bobine qui se dévide est

nouée au début d’une nouvelle bobine.

TP Préparation au tissage -10- Dr-Ing. Sofien Benltoufa

- On peut aussi travailler avec deux cantres: pendant que l’on utilise l’un des cantres, le

second peut être chargé des bobines pleines. L’utilisation de chariot porte- bobines, donne

aussi la possibilité de garnir pendant la production. Le changement du chariot vide par un

autre plein est assez rapide.

- Une troisième manière de garnir, est l’utilisation d’un cantre en V tournant: pendant que

les bobines du côté extérieur sont dévidées, on peut garnir le côté intérieur avec des

bobines pleines. Quand les bobines sont presque vides, les fils sont coupés par un ciseau

électrique, ensuite on fait tourner le cantre. Les bobines vides sont transportées du côté

extérieur vers l’intérieur du cantre, et les bobines pleines sont transportées de l’intérieur

vers l’extérieur. De cette manière, il est possible d’ourdir presque à la continue.

Différents types de cantre

Cantre mobile Cantre à magasin

Cantre à armature pivotante Cantre en V

b) Ensouplage

Après l’ourdissage il y a l’ensouplage ; La largeur de section est connue. Sur cette base, on règle

la largeur de l’ensouple de tissage : C’est la distance B entre les flasques, qui ne doit pas être

inférieure à l’empeignage : E (largeur en peigne), voir fig.12

TP Préparation au tissage -11- Dr-Ing. Sofien Benltoufa

E

Peigne

Ensouple

Fig. 12

Les sections enroulées côte à côte sur le tambour sont ensuite toutes enroulées par couches sur

l’ensouple de tissage. L’opération d’ensouplage se fait à une très grande vitesse; l’opérateur doit

veiller à un bon déroulement d’ensouplage. L’ensouple préparée est ensuite transportée

soigneusement à la salle de tissage, ou plastifié pour être stocké pour une durée courte.

Le soin apporté à la préparation des ensouples à une grande importance pour la qualité du

produit fini.

c) Calcul d’ourdissage

Avant la mise en œuvre, il est nécessaire d’effectuer un calcul d’ourdissage afin de déterminer

- Le nombre de fils de chaîne total à ourdir: (NCH) = Nfond+ Nlisière;

- L’empeignage : (E);

- Le nombre de sections et fraction de section: (Nsec);

- La largeur de section: (Lsec);

Pour déterminer ces paramètres, on doit savoir:

- Le type de fil à ourdir et son numéro: (N°fil);

- La laize:(L);

- Le retrait: (R);

- Le numéro du peigne: (N°peig); C’est le nombre de dents par cm ou par m;

- Le piquage au peigne: (P), qui est le nombre de fils par broche.

- La capacité du cantre : (Ccan).

Dans notre cas, l’ourdissoir admet un cantre de capacité 200 bobines, donc: Ccan = 208. Ci-après,

on vous donne les formules nécessaires afin de résoudre votre exercice d’ourdissage.

L’empeignage (E) peut être déterminé en fonction de la laize (L) par la formule suivante:

æ R(%) ö

E = L ç1 + ÷

è 100 ø

Pour calculer le nombre de fils de chaîne total à ourdir, on applique la formule suivante :

NCH = E ´ N peig ´ P = L ´ CpteChaîne

Le nombre de sections:(Nsec) à déterminer est donné par:

NCH

Nsec =

Ccan

La largeur d’une section peut être trouvée par la formule suivante:

E

Lsec =

N sec

TP Préparation au tissage -12- Dr-Ing. Sofien Benltoufa

Comparaison entre les deux techniques d’ourdissage

Critères de comparaison Classique Sectionnel Explication

En moyenne, un ourdissoir sectionnel coûte

Frais d’investissements + - approximativement la moitié d’un ourdissoir

classique.

L’encombrement d’un ourdissoir sectionnel

Encombrement + - est environ la moitié de celui d’un ourdissoir

classique.

La succession d’opérations assez complexes et

les réglages de l’ourdissoir classique

Le personnel + - demandent un personnel plus qualifié que

celui de l’ourdissoir sectionnel.

Productivité + - L’ourdissoir classique est plus productif.

Avec l’ourdissoir sectionnel, on a la possibilité

L’enverjure fil à fil - + d’avoir une enverjure fil à fil indispensable

pour le nouage des chaînes couleurs.

L’ourdissoir sectionnel permet la simplicité de

Rapport couleurs - + l’ourdissage des dessins couleurs quelle que

soit leur complexité.

L’ourdissage classique est plus adapté à la fabrication en série alors que

Type de production l’ourdissage sectionnel convient bien aux petites séries (des chaînes de

petite longueur avec un petit nombre de bobines de fil).

IV - Le rentrage

Le rentrage ou le piquage au peigne est une opération qui consiste à passer individuellement et dans un

ordre bien déterminé tous les fils d’une chaîne dans les maillons des lisses fixées dans les lames et reliées

aux arcades.

Lamelle casse chaîne

(Pose lamelle)

Peigne

(Piquage au peigne)

Lisse

(Rentrage)

1. Principe :

Le nombre minimal des lames est égal au nombre des fils de chaîne qui ont une évolution différente. Par

exemple, dans une armure toile, deux chaînes évoluent différemment, d’où on a besoin de deux lames.

Si le tissu est à 500 fils, chaque lame aura 250 fils.

TP Préparation au tissage -13- Dr-Ing. Sofien Benltoufa

Dans une armure où deux chaînes ou plus on la même évolution, le nombre de lame nécessaire sera

inférieur au rapport de l’armure. Par exemple, le chevron se fait sur 4 lames bien que le rapport d’armure

est de 8. Si le tissu est à 1500 fils, chaque lame aura 375 fils.

Les lames sont présentées par des traits horizontaux que l’on numérote de haut en bas. Le dernier trait

correspond à la première lame (la plus proche du tisserand quant il tisse).

Le rentrage se divise en 4 catégories principales:

- Rentrage suivi ;

- Rentrage à pointe et à retour ;

- Rentrage sauté ou amalgamé ;

- Rentrage à plusieurs corps.

2. Méthodes de rentrage :

Le rentrage peut être effectué soit manuellement, soit, le plus souvent mécaniquement.

a) Rentrage Manuel :

Le rentrage se fait, dans la plupart des cas, manuellement sur banc de rentrage et

nécessite le travail de deux ouvrières : la »donneuse » et la « rentreuse ».

Aide apportée par la

main droite du rentreur

immobilisant la lisse

Accrochage

du fil par la

passette du

rentreur

Prise du fil

rentré par la

main gauche

du rentreur

Fig. 13

Il comporte trois phases :

1ère phase : rentrage au harnais (voir Fig. 13)

La donneuse

• Connaître le rapport couleur

• Prendre les fils sur l’ensouple, sans les croiser, dans l’ordre du rapport couleur

• Les présenter à la rentreuse.

La rentreuse

• Connaître le dessin de rentrage

• Choisir la lisse de la lame

• Rentrer le fil qui lui est présenté au moyen d’une passette.

ème

2 phase : piquage au peigne

La rentreuse rentre le fil dans la dent du peigne. Le nombre de fils à rentrer dans chaque dent du

peigne dépend du compte, du Nm des fils, de l’armure et des matières employées.

3ème phase : pose des lamelles

TP Préparation au tissage -14- Dr-Ing. Sofien Benltoufa

• Si les lamelles sont fermées, cette phase se fait en même temps que la première, d’où gain

de temps mais accroissement des difficultés.

• Si les lamelles sont ouvertes, le piquage des lamelles se fait en dernier lieu.

Remarques

• Le rentrage est une opération longue, donc coûteuse.

• Le temps nécessaire est fonction de plusieurs paramètres : nombre de fils à rentrer,

présentation de la matière, titre, couleur, nombre de lames, dessin de rentrage, etc…

• C’est un travail contraignant d’où possibilités d’erreurs, c’est ce qui explique le recours vers le

rentrage mécanique qui est plus rapide avec moins de risque d’erreurs mais les frais

d’investissement sont énormes.

• Pour déterminer le nombre de lames nécessaires pour le rentrage, on applique la règle

suivante : le nombre de lames, nécessaires pour exécuter une armure est égal au nombre de

fils travaillant différemment dans le raccord d’armure.

• On augmente parfois le nombre de lames soit pour faciliter le tissage, soit lorsque le compte

est très serré en chaîne car les lames ne peuvent comporter un trop grand nombre de lisses par

centimètre.

- Articles coton 10 lisses / cm

- Articles coton fin 15 lisses / cm

- Articles soie 25 lisses / cm

- Articles laine 6 à 7 lisses / cm.

b) Rentrage Automatique :

Le rentrage peut être rendu plus rapide, plus sûr, plus économique et moins fatiguant

grâce à l’utilisation des machines récentes automatiques à rentrer.

La machine automatique à renter assure les trois fonctions de base suivantes :

- Rentrage dans l’œillet des lisses.

- Piquage au peigne.

- Pose des lamelles ou rentrage dans les lamelles fermées.

Vitesse de rentrage (fils/min) 200

Nombre de chaînes en 8 h (env.) 4-8

Largeur de la chaîne (m) 2.2 / 2.8 / 4.0

Nombre de couches 2 (4)

Nombre de cadres (lisses J/C)

28

max.

Nombre de cadres (lisses O) max. 20

Rangées de lamelles max. 8

Types de lamelles par article 2

Elément de rentrage Lance

Plage de titres (tex) 3

Rentreuse automatique Delta 200 Staübli

TP Préparation au tissage -15- Dr-Ing. Sofien Benltoufa

V - Le nouage :

Le nouage consiste à rattacher les fils d’une ensouple pleine aux fils correspondants d’une chaîne qui se

termine sur métier. On économise ainsi les temps de démontage, de rentrage au harnais et au peigne et

de pose des lamelles.

Ceci suppose que :

§ Le rentrage est le même,

§ Le compte du peigne est le même,

§ Le nombre de fils est le même,

§ La torsion est de même sens,

§ Les titres sont voisins,

§ Le harnais et le peigne sont propres et en bon état (on devrait systématiquement procéder à un

rentrage après 4 ou 5 nouages successifs).

Noueuse Support noueuse

Le nouage se fait à l’aide d’une machine à nouer. La cadence de ces machines peut atteindre 600 nœuds

/ mn.

TP Préparation au tissage -16- Dr-Ing. Sofien Benltoufa

VI - Description générale de l’ourdissoir :

L’ourdissoir sectionnel GAMATEX, implanté à l’atelier de tissage de l’ENIM, est à pilotage

électronique. Les différents organes sont illustrés par la figure 14.

4 2 1 : Tambour

3

1

2 : Pupitre et tableau de commande

3 : Peigne miseur

4 : Chariot mobile ou chariot porte-peigne

5 : Pédale de marche lente

6 6 : Peigne d’encroix ou peigne d’enverjure

5

Fig. 14 : Description générale de l’ourdissoir sectionnel

Sur le chariot porte-peigne il y a le panneau de contrôle avec les poussoirs qui effectuent les

différentes fonctions de travail.

1) Ordinateur

2) Poussoir d’urgence

3) Poussoir STOP machine

L’ordinateur ayant des touches exécutant les taches suivantes :

TP Préparation au tissage -17- Dr-Ing. Benltoufa Sofien

Tableau de commande de l’ensoupleuse est présenté par la figure suivante :

1) Poussoir marche machine

2) Poussoir stop machine

3) Poussoir urgence

4) Potentiomètre vitesse groupe ensouplage

5) Sélecteur déplacement ourdissoir

6) Poussoir stop en tension

7) Manomètre pression freins

8) Régulateur pression freins

9) Sélecteur exclusion stop en tension en fin ensouplage

1. Contrôles à effectuer au start

En insérant l’interrupteur général, le témoin de présence de la tension doit s’illuminer sur le

tableau électrique.

A la connexion du sélecteur d’ourdissage, on doit :

§ Connecter les groupes frein et l’enrouleur doit être bloqué en le faisant tourner

manuellement

§ On doit vérifier que il n’y ait pas des empêchements rnécaniques (vis, ciseaux etc...) sur

le plan de glissement du chariot porte-peigne réducteur ou sur les guides de déplacement

de l’ourdissoir

§ On doit vérifier que les groupes de contrôle de la cassure des fils soient connectés et

efficient.

N Pendant la phase de travail, dans le cas d’une situation

dangereuse, appuyer le poussoir d’urgence.

2. Fonctionnement

Insérer la tension par l’interrupteur général IG placé sur l’armoire à côté de l’ensoupleuse

Appuyer sur le bouton RESET éclairé.

Régler la pression de l’air du panneau de l’ensoupleuse et insérer le cycle d’ourdissage en

sélectionnant la touche de l’ordinateur INSERTION OURDISSOIR. Le led lumineux sur le

bouton s’éclaire.

TP Préparation au tissage -18- Dr-Ing. Benltoufa Sofien

Avec la pédale de marche lente, porter les trous de l’enrouleur en position de travail.

Vérifier que le chariot porte-peigne réducteur soit déplacé à droite du dispositif de centrage et

aligné au premier fil de la section à la base du cône (voir image)

Effectuer le centrage chariot en sélectionnant l’approprié bouton.

Poursuivre en sélectionnant la touche ê

Sur l’écran, apparaît l’écran suivant:

- Sélectionner la touche CLR qui annule la programmation précédente.

3. Programmation et ourdissage :

L’opérateur doit maintenant établir un nouveau cycle de travail dans l’ordre suivant :

1. Introduction données fil - F2 -: nombre fils totaux, hauteur ensouple, fils à cm, titre

fil, coefficient K, avancement mm/révolution, programmation pas d’avancement

2. Introduction données de travail - F1 -: mètres totaux, nombre pièces; largeur section,

nombre sections, vitesse d’ourdissage, largeur chaque pièce.

Introduction données fil :

Pour accéder aux pages de programmation données fil, l’opérateur doit:

Sélectionner la touche F2.

TP Préparation au tissage -19- Dr-Ing. Benltoufa Sofien

L’écran suivant apparaît :

II faut maintenant insérer le nombre des fils qu’on doit ourdir. Procéder comme il suit:

§ Ecraser les données précédemment établies en pressant la touche de reset CLR

§ Insérer la nouvelle valeur numérique en utilisant les touches marquées avec les nombres

auprès du led qui, en modalité F2, sont certifiés à la seule fonction numérique

§ Confirmer avec la touche ENTER

Pendant la programmation et le cycle de travail, l’opérateur peut faire

i glisser les diverses pages d’ourdissage ou des données, en agissant sur

les touches: ê (page suivante) é (page précédente).

On passe ensuite aux pages de programmation suivante, en sélectionnant la touche é, et on

ouvre la suivante page de programmation :

L’opérateur doit maintenant insérer la valeur de l’hauteur ensouple. Et Annuler les données

précédemment établies en pressant la touche CLR.

Insérer la nouvelle valeur numérique et Confirmer avec la touche ENTER

On passe ensuite aux pages de programmation suivante, en sélectionnant la touche é. Et on

ouvre la suivante page de programmation :

L’ordinateur calcule automatiquement le nombre des fils au centimètre nécessaires pour

exécuter le travail en programme.

Sélectionner la touche t pour ouvrir la page de programmation:

On doit procéder à choisir le titre de filé demandé. En agissant sur la touche t l’opérateur glisse

les pages jusqu’à trouver celle-là dans la quelle elle est indiquée le titre du fil désiré.

• TITRE COTON

TP Préparation au tissage -20- Dr-Ing. Benltoufa Sofien

• TITRE LAINE

• TITRE LIN

• TITRE SOIE

• TITRE DECITEX

• TITRE Nm

PAR EXEMPLE: Si l’opérateur doit sélectionner : TITRE LIN - presser plusieurs fois la

touche é, Jusqu’à visualiser la page TITRE LIN

L’opérateur, sélectionnée la typologie fil, doit maintenant insérer la valeur TITRE fil. Pour

établir le titre, il faut:

§ Ecraser les données précédemment établies en pressant la touche CLR

§ Insérer la nouvelle valeur numérique

PAR EXEMPLE:

30/1 insérer 30

30/2 insérer 1 5

30/3 insérer 10.

§ Confirmer avec la touche ENTER

Pour poursuivre dans la programmation, l’opérateur doit sélectionner la nouvelle page en

agissant sur la touche é qui ouvre la page de programmation suivante:

L’opérateur doit insérer la valeur du coefficient K :

§ Effacer les données précédemment établies en pressant la touche CLR

§ Insérer la nouvelle valeur numérique

§ Confirmer avec la touche ENTER

Remarque :

Si l’alignement de la section n’est pas parfait, il faut modifier le coefficient K et précisément:

AUGMENTER le coefficient K DIMINUER le coefficient K

Si l’erreur d’alignement était inacceptable, l’opérateur doit couper et éliminer la section: il

procédera ensuite à la répétition des opérations de centrage chariot et de programmation de

l’ordinateur à la voix COEFFICIENT K.

On passe à la page suivante en sélectionnant la touche éet on ouvre la suivante page:

TP Préparation au tissage -21- Dr-Ing. Benltoufa Sofien

L’Ordinateur calcule automatiquement le pas nécessaire au travail en programme et il n’accepte

pas d’éventuelles modifications.

La valeur de l’avancement doit être ensuite vérifiée sur le tableau des pas (voir Tableau ci-

joint).

10 00

Sélectionner la touche é pour ouvrir la page introduction pas d’avance chariot

Avec cette dernière opération, la programmation du cycle de sélection filé, si correctement

exécutée, peut se considérer conclue. Pour sortir presser la touche F2.

Introduction données de travail

Pour insérer les données de travail du cycle d’ourdissage, sélectionner la touche F1 :

L’écran suivant apparaît :

Il faut maintenant insérer le nombre des mètres qu’on doit ourdir. Procéder comme il suit:

§ Effacer les données précédemment établies en pressant la touche CLR

§ Insérer la nouvelle valeur numérique en utilisant les touches marquées avec les nombres

auprès du led qui, en modalité F1, sont certifiés à la seule fonction numérique.

§ Confirmer avec la touche ENTER

On passe ensuite aux pages de programmation suivantes, en sélectionnant la touche é, Pour

ouvrir la page suivante de programmation :

L’ordinateur est établi avec le nombre pièces égal à 1. Si par contre l’opérateur désire travailler

quelques pièces, il doit effacer les données précédemment établies en pressant la touche CLR,

Insérer la nouvelle valeur numérique et confirmer avec la touche ENTER

En établissant le nombre des pièces, l’ordinateur exécutera une

i division des mètres des totaux pour le nombre établi et il le mémorisera

pour chaque pièce

Par exemple: En programmant 1.000 mt totaux et 10 pièces, l’ordinateur calcule:

1.000 mt / 10 pièces = 100 et exécutera 10 pièces de 100 mt chaque

Dans les pages contrôle ourdissage, hors des fonctions de programmation F1 -F2, il sera

possible vérifier le calcul de l’ordinateur avec la suivante visualisation :

TP Préparation au tissage -22- Dr-Ing. Benltoufa Sofien

Poursuivre dans la programmation, et sélectionner la touche é. Sur l’écran apparaît la page

pour la programmation de la largeur section :

Effacer les données précédemment établies en pressant la touche CLR, insérer la nouvelle

valeur numérique et confirmer avec la touche ENTER

Poursuivre dans la programmation, et sélectionner la touche é. Sur l’écran apparaît la page

pour la programmation

L’opérateur doit maintenant insérer le nombre des sections à travailler

Pour calculer le nombre des sections nécessaire il faut diviser le

i nombre des fils à ourdir par le nombre des bobine garnis sur le

cantre.

Exemple : soit à ourdir 9.560 et on a 300 bobines garnis, donc :

9560

nombre de sections = = 31, 7 , soit à exécuter donc 31 sections entières et une section

300

calculée comme il suit:

9560 - ( 300 ´ 31) = 260 fils

ðDIGITER SUR L’ORDINATEUR 32 SECTIONS MEME SI LA DERNIERE SECTION N’EST

PAS COM PLETE (260 fils).

Après le calcul de nombre des sections, continuer la programmation du cycle d’ourdissage:

§ Effacer les données précédemment établies, avec la touche CLR

§ Insérer par les touches numériques la nouvelle valeur et confirmer avec la touche

ENTER

§ Sélectionner la touche é pour ouvrir la page suivante de programmation

Pour établir la vitesse d’ourdissage désirée il faut d’agir sur le potentiomètre placé sur le cadre

électrique et laisser établi comme valeur 100. Confirmer avec la touche ENTER

Avec la sélection de la toucheé, on visualise la dernière page de programmation F1. Sur

l’écran apparaît la visualisation de la prémiere pièce et le nombre des mètres requises pour son

exécution. C’est un calcul de l’ordinateur : 1000 mt tot: pièces 10 = 100 mt /pièce

TP Préparation au tissage -23- Dr-Ing. Benltoufa Sofien

Il peut être modifié le nombre des mètres pour chaque pièce jusqu’à max. 50 pièces. L’opérateur

devra contrôler que le nombre total des mètres et des pièces soit respecté.

i L’opérateur, normalement, change la longueur des pièces à la première

ou à la dernière section.

Pour modifier les mètres de chaque pièce, il faut presser la touche F2 avec F1 qui se mettent à

clignoter :

Sélectionner la pièce dont les mètres sont à modifier, avec la touche éet ê Après le choix de

la pièce à modifier, l’opérateur doit

§ Effacer les données précédemment établie avec la touche CLR

§ Insérer par les touches numériques la nouvelle valeur

§ Et confirmer avec la touche ENTER

§ Répéter la même procédure pour la variation de toutes les autres pièces.

L’ordinateur n’accepte pas la programmation si la somme totale des

i mètres de chaque pièce dépasse les mètres totaux programmes

précédemment.

Après la modification de la dernière pièce, presser la touche F2 pour sortir. Si les opérations ci-

dessus décrites sont correctement exécutées, la programmation des données de travail peut être

considérée conclue. Pour sortir presser la touche F1.

Ourdissage :

Une fois terminée la phase de programmation ordinateur, l’opérateur doit procéder à

l’ourdissage en sélectionnant la touche START PORTEE. Sur l’écran apparaît la suivante

écrite:

A la voix REVOLUTIONS ENROULEUR sont indiqués les révolutions totaux au travail, la

voix Ex. se mettre à zéro. L’opérateur en actionnant la pédale de marche lente doit rejoindre la

position d’enverjeur ou séparation des fils.

Après cette opération, toujours avec la pédale de la marche lente, on effectue un ou deux des

révolutions de l’enrouleur et donc, pour entamer l’ourdissage, on sélectionne la touche

MARCHE et en même temps on allume la lampe sur le bouton.

TP Préparation au tissage -24- Dr-Ing. Benltoufa Sofien

Pour répartir, l’opérateur presse la touche de START PORTÉE et de suite la touche de

MARCHE. Répéter ces opérations chaque fois que l’enrouleur s’arrête à la fin de chaque pièce.

Au terme de la dernière pièce programmée, la lampe sur la touche de START PORTÉE, sera

allumée fixe en indiquant l’exécution de la dernière pièce. Presser la touche d’insertion

ourdissoir F8, qui s’éteindra, en passant donc à la phase d’ensouplage.

N.B. : Si pendant l’ourdissage de la deuxième section, l’opérateur vérifie des anomalies : la

nouvelle section se superpose à la précédente ou la nouvelle section est

considérablement écartée de la première, il faut:

§ Rapporter l’enrouleur dans la position de départ et éventuellement détacher les

fils de l’enverjure

§ Mettre à zéro les touches numériques du contraves posé sur le cadre électrique

§ Déplacer l’ourdissoir en agissant sur la touche DÉPLACEMENT-DROITE ou

GAUCHE

§ Accrocher aux trous la section, exécuter un tour de l’enrouleur et vérifier encore

la section. En cas de nécessité continuer à déplacer l’ourdissoir jusqu’à obtenir

à la précision désirée.

§ Contrôler la valeur de la largeur section obtenue après les opérations

d’ajustement: il pourra être supérieur ou inférieur au zéro

§ Insérer la précédente valeur d’avancement chariot dans les “contraves” posées

sur le cadre électrique;

§ Sélectionner la touche é jusqu’à arriver à la page de programmation de la

largeur section

§ A la valeur de la largeur section précédemment établie, il faut, selon nécessité,

ajouter ou enlever la valeur de la largeur section obtenue en phase de correction:

à 41,8 nous ajouterons par exemple 2,1 pour un total de 43,9 ou bien enlèverons

1,8 pour un total de 40,8.

§ Confirmer avec la touche ENTER.

4. Ensouplage :

Au terme de la phase d’ourdissage, sur l’ordinateur il y aura écrit FIN TRAVAIL. L’opérateur

devra presser la touche 8 de l’ordinateur de sorte que il se visualise écrit ENSOUPLAGE 200

(200 est une valeur indicative parce qu’ils doivent y être les tours effectués pendant la phase

d’ourdissage).

TP Préparation au tissage -25- Dr-Ing. Benltoufa Sofien

Maintenant il faut charger l’ensouple vide en position de travail. Pour effectuer cela, il faut

éloigner le support mobile par l’approprié volant à main après l’avoir décroché du groupe à

dents qui le bloque à la structure de l’épaule. Inséré l’ensouple, il faut élargir ou serrer les brides

jusqu’à avoir la même largeur de la chaîne enveloppée sur l’enrouleur.

On porte, ensuite, le régulateur de pression des freins pos. 8 en position tel que la pression de

l’air dans l’installation soit zéro, enrouleur libre et manomètre pos.7 indiquant zéro. Donc on

détache les nœuds des sections de l’enrouleur et on procède à les crocheter à l’ensouple ou en

les insérant dans les appropriés trous ou en bloquant les diverses sections avec ruban adhésif.

Donc, tourner à la main l’ensouple de 1 à 2 tours de sorte que filé des débuts à s’envelopper

sans accrocs sur l’ensouple même.

Ensuite il faut presser le bouton rouge RESET EMERGENCE posé sur le cadre dans la partie

latérale de l’ensoupleuse. Vérifié que le potentiomètre de la vitesse de machine pos. 4 soit à

zéro, on tourne le régulateur de pression pos. 8, jusqu’à le manomètre indiquant une pression

de 1-1.2 Bars (correspondant à une minime freinage sur les fils), on tourne le sélecteur de pos.

9 de sorte que 10-15 tours du terme de l’ensouplage, la machine s’arrête automatiquement.

Presser le bouton de marche pos. 1 et tourner lentement le potentiomètre de pos. 4. Le support

commencera à tourner en traînant l’ensouple.

TP Préparation au tissage -26- Dr-Ing. Benltoufa Sofien

Après quelque tour à vitesse lente dans laquelle l’opérateur pourvoira à vérifier la position du

premier et du dernier fil par rapport à la bride de l’ensouple et dans la nécessité corriger la

position de l’enrouleur avec le sélecteur de pos. 5 - Effectuée celle-ci on pourra augmenter la

vitesse de rotation de l’ensouple et si nécessaire augmenter le freinage.

Si pendant la phase d’ensouplage il y à la nécessité d’arrêter la rotation de l’ensouple, on peut

procéder en trois modalités et plus précisément:

§ Par poussoir de stop pos. 2 l’ensouple s’arrêt pour inertie freiné de l’enrouleur;

§ Par le poussoir de stop en tension - pos. 6 qui permet d’arrêter l’ensouple avec

l’appareillage et de ne pas arrêter le moteur mais le tenir avec une tension de travail

moindre (réglable avec un trimmer posé à l’intérieur du cadre électrique) en mode tel

qui le file ne subisse pas de relâchements;

§ Par le poussoir d’émergence ou par l’intervention de la cellule photo-électrique.

§ Pendant la phase d’ensouplage, avec le sélecteur - pos. 5 - peut être modifié l’alignement

du filé avec les brides de l’ensouple, sans arrêter la machine.

Avant la fin d’ensouplage de 10 à 15 tours (cette valeur est établie à l’intérieur de l’ordinateur)

la machine s’arrêtera dans la modalité stop en tension. L’opérateur devra tourner le sélecteur

de pos. 9 - porter le potentiomètre de vitesse - pos. 4 à zéro, presser le bouton de marche - pos.

1 - tourner le potentiomètre et terminer ainsi les derniers tours d’ensouplage en prêtant de Au

terme pour détacher les nœuds de l’enrouleur, mettre à zéro le potentiomètre de vitesse - pos.

4, presser le poussoir de stop, mettre à zéro le régulateur de pression pos. 8 - de sorte que

l’enrouleur puisse être traîné à la main et procéder à détacher les nœuds de l’enrouleur.

i Avant de passer à la phase d’ourdissage, Ne pas oublier de porter la

pression de l’air de l’installation à 5-6 Bars avec le régulateur de pos. 8

TP Préparation au tissage -27- Dr-Ing. Benltoufa Sofien

Vous aimerez peut-être aussi

- Les carnets de construction et vol du cerf-volant: envie de voler plus hautD'EverandLes carnets de construction et vol du cerf-volant: envie de voler plus hautÉvaluation : 5 sur 5 étoiles5/5 (1)

- TP 1 FilatureDocument11 pagesTP 1 FilatureIlahi FatmaPas encore d'évaluation

- Annexe 5 SDocument36 pagesAnnexe 5 Swhmidi7331Pas encore d'évaluation

- Diagnostic de Dysfonctionnement D'Un Brûleur Fioul Domestique Une AllureDocument10 pagesDiagnostic de Dysfonctionnement D'Un Brûleur Fioul Domestique Une AllureAli Ahmia100% (1)

- PMRDocument78 pagesPMRkuellasPas encore d'évaluation

- JCCWDocument8 pagesJCCWAli AbdelnebiPas encore d'évaluation

- Guide Du Tracteur v2.1Document17 pagesGuide Du Tracteur v2.1hamid_touhamiPas encore d'évaluation

- Etude Expérimentale Comparative Entre Les Deux Séchoirs Solaires Parabolique Et Cylindro - ParaboliqueDocument75 pagesEtude Expérimentale Comparative Entre Les Deux Séchoirs Solaires Parabolique Et Cylindro - ParaboliqueRamzi Brk100% (1)

- 2 Construction Metallique CalculDocument46 pages2 Construction Metallique Calculcasaouis02Pas encore d'évaluation

- Asservissement HydrauliqueDocument11 pagesAsservissement HydrauliqueOum MazinePas encore d'évaluation

- Kalenji - Preparer Un 10km en 60 Minutes Environ - 17230 PDFDocument25 pagesKalenji - Preparer Un 10km en 60 Minutes Environ - 17230 PDFYassine BoumehdiPas encore d'évaluation

- Contrôles À Réception Octopus HACCP-1Document1 pageContrôles À Réception Octopus HACCP-1Oussama Ben DrihemPas encore d'évaluation

- Stage ArwaDocument19 pagesStage ArwaOussama PanoramaPas encore d'évaluation

- Entrainement Course À Pieds - 10 KilosDocument7 pagesEntrainement Course À Pieds - 10 KilosNat GUZPas encore d'évaluation

- E30 PDFDocument93 pagesE30 PDFDmitryPas encore d'évaluation

- Couveuse FrigoDocument4 pagesCouveuse FrigoMoussa SanogoPas encore d'évaluation

- Howo 6X4 Tractor 371HP FRDocument2 pagesHowo 6X4 Tractor 371HP FRBaligh TrabelsiPas encore d'évaluation

- Rapport de Stage TN05: Bétard TC02 (2009/2010) MartinDocument27 pagesRapport de Stage TN05: Bétard TC02 (2009/2010) Martinéco MarocPas encore d'évaluation

- Entretien de Moteur ElectriqueDocument5 pagesEntretien de Moteur ElectriqueHaythem JameiPas encore d'évaluation

- Stage Ben JeddouDocument18 pagesStage Ben JeddouRio JudokaridhaPas encore d'évaluation

- Presse A Huile de PalmeDocument4 pagesPresse A Huile de PalmeZena SamPas encore d'évaluation

- 2327 FRDocument67 pages2327 FRfatihamPas encore d'évaluation

- Fiche Technique No 20Document10 pagesFiche Technique No 20Sissoko SoungaloPas encore d'évaluation

- CH1 Position de La Reparation en Maintenance PDFDocument6 pagesCH1 Position de La Reparation en Maintenance PDFBen MahPas encore d'évaluation

- Kalenji - Reussir A Courir 30 Minutes en Continu - 17780Document31 pagesKalenji - Reussir A Courir 30 Minutes en Continu - 17780hyd20Pas encore d'évaluation

- Le Démotage de Pneus Motorisé Mémoire Doché CompletDocument70 pagesLe Démotage de Pneus Motorisé Mémoire Doché CompletDieuvoulu Asemba MondengePas encore d'évaluation

- Techniques de L'ingénieur - Defauts D'extrusionDocument21 pagesTechniques de L'ingénieur - Defauts D'extrusionBenjamin FroquetPas encore d'évaluation

- Avenant Au Contrat D'achat Par La Steg de L'excedent PDFDocument2 pagesAvenant Au Contrat D'achat Par La Steg de L'excedent PDFABELWALID0% (1)

- Theorie Des Contraintes1Document3 pagesTheorie Des Contraintes1Reda ChattahyPas encore d'évaluation

- Programme Musculation SecheDocument2 pagesProgramme Musculation SecheBabidou AdiPas encore d'évaluation

- Chariot Télescopique TL 442-13Document6 pagesChariot Télescopique TL 442-13Liebherr100% (2)

- Baromètre des pratiques de gestion des petites et moyennes entreprises (PME) manufacturières au CamerounD'EverandBaromètre des pratiques de gestion des petites et moyennes entreprises (PME) manufacturières au CamerounPas encore d'évaluation

- Chariot Elevateur Priere de Ne Pas RenverserDocument35 pagesChariot Elevateur Priere de Ne Pas RenverserBelzébuthAbscissePas encore d'évaluation

- Cables PDFDocument28 pagesCables PDFweldsaidi100% (1)

- Manuel Utilisation Chariots Elevateurs XF PDFDocument152 pagesManuel Utilisation Chariots Elevateurs XF PDFMed Larbi AmgharPas encore d'évaluation

- Maintenance Maintenant 2Document15 pagesMaintenance Maintenant 2Hichem RamiroPas encore d'évaluation

- Pince Magnetique PMG-002Document3 pagesPince Magnetique PMG-002bakkali_bilalPas encore d'évaluation

- Examen Si SMB 2019 Session Normale CorrigeDocument7 pagesExamen Si SMB 2019 Session Normale CorrigeHiba AliPas encore d'évaluation

- CuvesDocument4 pagesCuvessarre mamoudouPas encore d'évaluation

- Critères de Choix D'un Moyen de MesureDocument8 pagesCritères de Choix D'un Moyen de MesureMohamed RazzouqyPas encore d'évaluation

- Prise de Poste GmaDocument25 pagesPrise de Poste GmaArsène TIA MANPas encore d'évaluation

- مؤسسة توضيب المنتوجات الفلاحيةDocument7 pagesمؤسسة توضيب المنتوجات الفلاحيةDhiaELHak100% (1)

- Fiche Evaluation Conduite ViergeDocument20 pagesFiche Evaluation Conduite ViergeJerome ERNESTPas encore d'évaluation

- Mémoire FinalDocument74 pagesMémoire FinallaabissiPas encore d'évaluation

- CV PizzaioloDocument2 pagesCV PizzaioloLaura GoyenechePas encore d'évaluation

- Nacelles-Guide VGP PEMPS 2011Document0 pageNacelles-Guide VGP PEMPS 2011jfejfePas encore d'évaluation

- 2015 11 NT Mise en Service Dinstallations Thermiques Check-ListDocument4 pages2015 11 NT Mise en Service Dinstallations Thermiques Check-ListbenonPas encore d'évaluation

- Techniques de Mesure Et de Contrôle PDFDocument10 pagesTechniques de Mesure Et de Contrôle PDFZackaria El IdrissiPas encore d'évaluation

- Manuel Operateur Py120Document77 pagesManuel Operateur Py120Parc ElyesPas encore d'évaluation

- Check List ChariotDocument1 pageCheck List ChariotIssam GhannouchiPas encore d'évaluation

- B-Rappel Des Operations UnitairesDocument124 pagesB-Rappel Des Operations UnitairesKilech AminaPas encore d'évaluation

- Fabrication de Fromages de Type Cheddar À Partir de Laits de Fromagerie Concentrés en Protéines Et Fortifiés en Vitamine DDocument127 pagesFabrication de Fromages de Type Cheddar À Partir de Laits de Fromagerie Concentrés en Protéines Et Fortifiés en Vitamine DjilaliPas encore d'évaluation

- Manuel Transporteur OKDocument51 pagesManuel Transporteur OKYanfredPas encore d'évaluation

- Manuel Utilisateur Hitachi RX-SDocument197 pagesManuel Utilisateur Hitachi RX-SdenjeanPas encore d'évaluation

- Projet Fe MasterDocument77 pagesProjet Fe MasterOchi ChaimaPas encore d'évaluation

- Machine de Decoupe ProfileDocument29 pagesMachine de Decoupe Profilehamza aircraft engineerPas encore d'évaluation

- Bielle PDFDocument3 pagesBielle PDFFred FredyPas encore d'évaluation

- AgrMeca Sujet ACSDocument54 pagesAgrMeca Sujet ACSridhajamelPas encore d'évaluation

- Bobinage MCC JordemDocument14 pagesBobinage MCC JordemislambenhamidaPas encore d'évaluation

- Extrusion Gonflage/ Blown FilmDocument8 pagesExtrusion Gonflage/ Blown FilmHafiani Hicham100% (3)

- Essais de TractionDocument22 pagesEssais de Tractionhmedhichri02Pas encore d'évaluation

- Support Du Cours Tissage Q3Document104 pagesSupport Du Cours Tissage Q3hmedhichri02Pas encore d'évaluation

- Etats de La MatièreDocument8 pagesEtats de La Matièrehmedhichri02Pas encore d'évaluation

- Effet de La Torsion Des Fibres Sur LaDocument12 pagesEffet de La Torsion Des Fibres Sur Lahmedhichri02Pas encore d'évaluation

- TheseDocument319 pagesThesehmedhichri02Pas encore d'évaluation

- Hs 22 Textile HDDocument28 pagesHs 22 Textile HDhmedhichri02Pas encore d'évaluation

- Fascicule Procedes-Filage WebDocument4 pagesFascicule Procedes-Filage WebSEHONOUPas encore d'évaluation

- 9782706237102Document26 pages9782706237102sanamoussa153Pas encore d'évaluation

- Chapitre 7Document7 pagesChapitre 7hmedhichri02Pas encore d'évaluation

- Chapitre 4, 5, 6Document33 pagesChapitre 4, 5, 6Karim BchirPas encore d'évaluation

- New Microsoft PowerPoint Presentation 2Document16 pagesNew Microsoft PowerPoint Presentation 2hmedhichri02Pas encore d'évaluation

- CoursinfoDocument52 pagesCoursinfontutaPas encore d'évaluation

- Catalogue 2013Document76 pagesCatalogue 2013Gaston ESSIAPas encore d'évaluation

- Les RoulementsDocument4 pagesLes RoulementsMohamed NefoussiPas encore d'évaluation

- Roborock Dyad CE FR ManuelDocument17 pagesRoborock Dyad CE FR Manuelbrunofred0460Pas encore d'évaluation

- Asm113 51030Document2 pagesAsm113 51030irbobyPas encore d'évaluation

- Ue Inf302 FSS - Seance 3Document8 pagesUe Inf302 FSS - Seance 3Elie DjiedjomPas encore d'évaluation

- Fusible / Relais Defender TD4Document3 pagesFusible / Relais Defender TD4Haunui COLLINPas encore d'évaluation

- WM C4002 Parts ManualDocument128 pagesWM C4002 Parts ManualNABEILPas encore d'évaluation

- Correcteur de Freinage Asservi À La Charge (LSV) 475 71.: ApplicationDocument32 pagesCorrecteur de Freinage Asservi À La Charge (LSV) 475 71.: ApplicationAmine DhahriPas encore d'évaluation

- 51201113aa 03 PDFDocument48 pages51201113aa 03 PDFGeorgePas encore d'évaluation

- Machine ÉlectriqueDocument8 pagesMachine ÉlectriquechristophePas encore d'évaluation

- BIJA Solutions AeronautiquesDocument139 pagesBIJA Solutions Aeronautiquescyril.guinaudiePas encore d'évaluation

- Catalog ESF Autoparts 217Document7 pagesCatalog ESF Autoparts 217Gabriel Escarcena RoblesPas encore d'évaluation

- TP LayoutDocument4 pagesTP LayoutjeassonPas encore d'évaluation

- Sectionneur, Contacteur, Relai Thermique, TempoDocument8 pagesSectionneur, Contacteur, Relai Thermique, TempoHaytam ArouiPas encore d'évaluation

- Conception Et Réalisation D'une Machine CNC ÀDocument79 pagesConception Et Réalisation D'une Machine CNC Àهاني ميساويPas encore d'évaluation

- TD Série1 MASDocument2 pagesTD Série1 MASEs.sabery IsmailPas encore d'évaluation

- Von Neumann CoursDocument5 pagesVon Neumann CoursallabovallPas encore d'évaluation

- TP Démarrage Étoile TriangleDocument6 pagesTP Démarrage Étoile TriangleKARIM HARRASSEPas encore d'évaluation

- Kia France BROCHURE SPORTAGE Janvier 2023Document21 pagesKia France BROCHURE SPORTAGE Janvier 2023Sa PhânPas encore d'évaluation

- Dc29 Eu Manuale DysonDocument19 pagesDc29 Eu Manuale Dysonflavio odoriciPas encore d'évaluation

- Guide de Maintenance Dell Studio™ 1745/1747 FRANCAIS - FRENCHDocument63 pagesGuide de Maintenance Dell Studio™ 1745/1747 FRANCAIS - FRENCHpcmecanikPas encore d'évaluation

- SpaceTourer Taille M BlueHDi 180 S&S EAT6 ShineDocument5 pagesSpaceTourer Taille M BlueHDi 180 S&S EAT6 ShineMacloutPas encore d'évaluation