Académique Documents

Professionnel Documents

Culture Documents

Piéce-n°3-CCTP

Transféré par

junior kouassiCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Piéce-n°3-CCTP

Transféré par

junior kouassiDroits d'auteur :

Formats disponibles

MARCHE DE MISE EN ENROBE DES PARKINGS DES

RESIDENCES DU FONDS CALEDONIEN DE L’HABITAT

CAHIER DES CLAUSES TECHNIQUES PARTICULIERES (CCTP)

Pièce n° 3 - CCTP

Marché de Travaux « Enrobé des Parkings » Page 1

TABLE DES MATIERES

1 - INDICATIONS GENERALES ET DESCRIPTION DES TRAVAUX ________________________________ 4

1.1 GENERALITES _________________________________________________________________________ 4

1.2 DESCRIPTION DE L'OUVRAGE / TRAVAUX PREPARATOIRES ____________________________________ 4

1.3 PILOTAGE - COORDINATION _____________________________________________________________ 4

1.5 SIGNALISATION _______________________________________________________________________ 5

1.6 MESURES PARTICULIERES _______________________________________________________________ 5

1.7 DECHARGE ___________________________________________________________________________ 5

2 - PROVENANCES, QUALITES ET SPECIFICATIONS DES MATERIAUX ___________________________ 6

2.1 BETONS BITUMINEUX __________________________________________________________________ 6

2.1.1 PROVENANCE DES MATERIAUX__________________________________________________________________ 6

2.1.2 QUALITE DES MATERIAUX ______________________________________________________________________ 6

2.1.2.1 Généralités ______________________________________________________________________________ 6

2.1.2.2 Granulats________________________________________________________________________________ 6

2.1.2.3 Eléments fins _____________________________________________________________________________ 7

2.1.2.4 Liants Hydrocarbonés ______________________________________________________________________ 7

2.1.3 ESSAIS D'AGREMENT DES MATERIAUX ____________________________________________________________ 7

2.1.3.1 Agrégats ________________________________________________________________________________ 7

2.1.3.2 Liants hydrocarbonés ______________________________________________________________________ 7

3 - MODE D'EXECUTION DES TRAVAUX __________________________________________________ 8

3.1 ENDUITS SUPERFICIELS _________________________________________________________________ 8

3.1.1 CARACTERISTIQUES GENERALES _________________________________________________________________ 8

3.1.2 FORMULATION _______________________________________________________________________________ 8

3.1.4.1 Liants _________________________________________________________________________________ 9

3.1.4.2 Stockage des granulats_________________________________________________________________ 9

3.1.5 MATERIELS __________________________________________________________________________________ 9

3.1.5.1 Généralités __________________________________________________________________________ 9

3.1.5.2 Stockage mobile ______________________________________________________________________ 9

3.1.5.3 Répandage __________________________________________________________________________ 9

3.1.5.4 Gravillonneurs_______________________________________________________________________ 10

3.1.5.5 Compacteur_________________________________________________________________________ 10

3.1.6 MISE EN ŒUVRE ____________________________________________________________________________ 10

3.1.6.1 Personnel_____________________________________________________________________________ 10

3.1.6.2 Préparation du liant __________________________________________________________________ 10

3.1.6.3 Répandage du liant. __________________________________________________________________ 10

3.1.6.4 Répandage des granulats ______________________________________________________________ 11

3.1.6.5 Compactage ________________________________________________________________________ 11

3.2 BETONS BITUMINEUX _________________________________________________________________ 11

3.2.1 COMPOSITION ET AGREMENT__________________________________________________________________ 11

3.2.1.1 Composition __________________________________________________________________________ 12

3.2.1.2 Modalités d'agrément ________________________________________________________________ 12

3.2.2 APPROVISIONNEMENT _______________________________________________________________________ 12

3.2.3 FABRICATION ET TRANSPORT DES ENROBES ______________________________________________________ 13

3.2.3.1 Généralités ___________________________________________________________________________ 13

3.2.3.2 Alimentation du malaxeur _____________________________________________________________ 13

3.2.3.3 Température à respecter ______________________________________________________________ 13

3.2.3.4 Chargement des BBSG ________________________________________________________________ 13

3.2.3.5 Transport _____________________________________________________________________________ 13

Marché de Travaux « Enrobé des Parkings » Page 2

3.2.4 MISE EN OEUVRE DE LA COUCHE D'ACCROCHAGE _________________________________________________ 14

3.2.4.1 Répandeuse_________________________________________________________________________ 14

3.2.4.2 Répandage du liant___________________________________________________________________ 14

3.2.4.3 Couche d'accrochage _________________________________________________________________ 14

3.2.4.4 Couche d'imprégnation _______________________________________________________________ 14

3.2.5 MISE EN ŒUVRE DES BBSG ____________________________________________________________________ 15

3.2.5.1 Répandage et réglage ________________________________________________________________ 15

3.2.5.2 Joints ______________________________________________________________________________ 15

3.2.5.3 Compactage ________________________________________________________________________ 16

4 - REGLAGES - CONTROLES – TOLERANCES _____________________________________________ 17

4.1 ENDUITS SUPERFICIELS ________________________________________________________________ 17

4.1.1 REGLAGE ET CONTROLE DE FONCTIONNEMENT ___________________________________________________ 17

4.1.1.1 Contrôle de fonctionnement____________________________________________________________ 17

4.1.1.2 Dosage du liant ______________________________________________________________________ 17

4.1.1.3 Dosage de granulats __________________________________________________________________ 17

4.1.1.4 Autocontrôle ________________________________________________________________________ 18

4.1.2 CONTROLE DE RECEPTION ET TOLERANCES _______________________________________________________ 18

4.1.2.1 Dosage en liant ______________________________________________________________________ 18

4.1.2.2 Dosage en granulat __________________________________________________________________ 18

4.1.2.3 Contrôle de la concordance des quantités utilisées et la surface totale traitée ____________________ 18

4.2 BETONS BITUMINEUX _________________________________________________________________ 19

4.2.1 FABRICATION DES BBSG ______________________________________________________________________ 19

4.2.1.1 Température du liant _________________________________________________________________ 19

4.2.2 RECEPTION ET MISE EN OEUVRE DES BBSG _______________________________________________________ 19

4.2.2.1 Généralités _________________________________________________________________________ 19

4.2.2.2 Contrôle de température de mise en œuvre _______________________________________________ 19

4.2.2.3 Contrôle de la teneur en liant et en filler __________________________________________________ 20

4.2.2.4 Contrôle du pourcentage de vides _______________________________________________________ 20

4.2.2.5 Contrôle des flashes __________________________________________________________________ 20

4.2.2.6 Contrôle de l'épaisseur ________________________________________________________________ 20

4.2.2.7 Contrôle des profils en travers. _________________________________________________________ 20

4.2.3 MISE EN OEUVRE DE LA COUCHE D'ACCROCHAGE _________________________________________________ 21

5 - MODE D'EVALUATION DES OUVRAGES – PENALITES ___________________________________ 22

5.1 ENDUITS SUPERFICIELS ________________________________________________________________ 22

5.1.1 MODE D'EVALUATION DES OUVRAGES___________________________________________________________ 22

5.1.2 PENALITES _________________________________________________________________________________ 22

5.2 BETONS BITUMINEUX _________________________________________________________________ 22

5.2.1 MODE D'EVALUATION DES OUVRAGES___________________________________________________________ 22

5.2.2 PENALITES AUX ENROBES _____________________________________________________________________ 22

5.2.2.1 Définition___________________________________________________________________________ 22

5.2.2.2 Teneur en fines ______________________________________________________________________ 23

5.2.2.3 Pénalités aux surcharges ______________________________________________________________ 23

5.2.2.4 Pourcentage de vides _________________________________________________________________ 23

5.2.2.5 Epaisseur ou poids mis en œuvre ________________________________________________________ 23

5.2.2.6 Pénalités pour les flaches ______________________________________________________________ 23

Marché de Travaux « Enrobé des Parkings » Page 3

1 - INDICATIONS GENERALES ET DESCRIPTION DES TRAVAUX

1.1 GENERALITES

Le présent CCTP fixe les conditions particulières d'exécution de la réfection du parking des résidences

Palmiers 1&2 à Auteuil - Dumbéa, Kaméré 6 et Kaméré Presqu’île à Kaméré et Lacabanne au Receiving

- Nouméa.

Les travaux réalisés pour le compte du maître d'ouvrage le FCH comprennent :

- les installations de chantier,

- les travaux préparatoires à la réalisation du revêtement,

- les travaux de revêtement des parkings,

1.2 DESCRIPTION DE L'OUVRAGE / TRAVAUX PREPARATOIRES

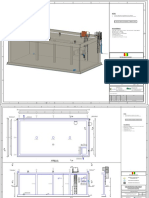

Le présent CCTP fixe les conditions de réalisation de la réfection des zones de parkings d’une superficie

totale de 2 990 m2.

Les revêtements actuels de type enduit superficiel présentent une usure nécessitant une réfection. Les

déformations de la chaussée étant faibles, le choix de la réfection est la réalisation d'un tapis d'enrobé

de 4 cm d'épaisseur.

Il n'est pas prévu de joint en engravure le long des bordures ni des ouvrages existants mais

uniquement aux liaisons avec la chaussée existante.

Lever et calculs de cubatures,

Installation et repli du chantier y compris la remise en état des lieux et l'évacuation des matériaux

excédentaires,

La signalisation du chantier,

La fourniture d'agrément des matériaux,

Le repérage des réseaux et ouvrages,

1.3 PILOTAGE - COORDINATION

L'entrepreneur a à sa charge le pilotage et la coordination des travaux. Il aura entre autre à charge,

l'établissement et le suivi du planning d'exécution.

Marché de Travaux « Enrobé des Parkings » Page 4

1.4 INSTALLATION DE CHANTIER

Les installations de chantier proprement dites, consistent en l'amenée et le repliement des matériels

et fournitures de l'entreprise, pour assurer la bonne réalisation des travaux :

- les accords préalables pour le démarrage des travaux

- l'amené et le repli du matériel,

- les aménagements nécessaires à l'accès au chantier,

- les frais de gardiennage,

- la remise en état des lieux et l'enlèvement des matériaux excédentaires.

1.5 SIGNALISATION

L'entreprise a à sa charge la signalisation réglementaire du chantier et des déviations éventuelles, le

personnel chargé d'assurer le guidage de la circulation ; la signalisation doit être maintenue de jour

comme de nuit.

1.6 MESURES PARTICULIERES

L'entrepreneur doit se conformer aux arrêtés municipaux en vigueur concernant les mesures destinées

à limiter les nuisances à proximité des chantiers de travaux.

1.7 DECHARGE

Les zones de décharge devront être proposées par l'entrepreneur sous réserve de l'agrément du

Maître d’ouvrage.

L'entrepreneur a à charge la réalisation et l'entretien des accès et le nettoyage du site.

Une fois exploitées, les zones de décharge sont nivelées et ne doivent pas constituer des zones

s'opposant à l'écoulement des eaux, ni à une dévalorisation du site.

Marché de Travaux « Enrobé des Parkings » Page 5

2 - PROVENANCES, QUALITES ET SPECIFICATIONS DES MATERIAUX

2.1 BETONS BITUMINEUX

2.1.1 PROVENANCE DES MATERIAUX

Les provenances des matériaux et des fournitures diverses sont soumises à l'agrément du Maître

d'ouvrage en temps utile pour respecter le délai d'exécution contractuel et au maximum dans un délai

de 15 jours avant tout commencement d'utilisation.

La demande d'agrément doit indiquer :

- d'une part, les caractéristiques des matériaux,

- d'autre part, le nom du fournisseur ou de l'usine agréée ou à défaut les résultats d'essais de

Laboratoire.

Aucun matériau ne peut être mis en œuvre avant d'avoir été vérifié par le Maître d'ouvrage.

2.1.2 QUALITE DES MATERIAUX

2.1.2.1 Généralités

Les granulats pour couche de roulement utilisant des liants hydrocarbonés, sont définis à l'article 8 de

la norme XP P 18 540.

Les caractéristiques des composants des bétons bitumineux semi-grenus (BBSG) sont définies à l'article

5 de la norme NF P 98 130

2.1.2.2 Granulats

Les classes granulaires utilisées pour le BBSG 0/10 et 0/14 sont, un sable filerie 0/4 (friabilité <40), des

gravillons concassés 4/6.3, 6.3/10, 10/14.

D'autres coupures pourront être utilisées sous réserve de l'agrément du Maître d'ouvrage.

- Les caractéristiques minimales des granulats pour les couches de roulement sont : Résistance

mécanique des gravillons : C

- Caractéristique de fabrication des gravillons : III

- Caractéristique de fabrication des sables : a

- Angularité des gravillons : RC2

Marché de Travaux « Enrobé des Parkings » Page 6

2.1.2.3 Eléments fins

Le filer d'apport éventuel est de catégorie F2 ou F3.

Les fines du sable doivent répondre aux exigences suivantes :

Indice des vides de Rigden : IVR <=40 %

Pouvoir rigidifiant (différence entre la température de ramollissement « bille et anneau » d'un mastic

composé, en masse, de 60 % de fines et 40 % de bitume 50170 et celle de ce même bitume : 10° C <=

delta(TBA) <= 20° C

Essai au bleu (quantité de bleu absorbée, en grammes pour 1000 g de fines) : MBF <= 10

En cas d'utilisation de chaux vive, la teneur de la masse totale du BBSG doit être inférieure à 1 %.

2.1.2.4 Liants Hydrocarbonés

Le liant utilisé pour le BBSG est un bitume pur de classe 35/50.

La couche d'accrochage sur revêtement existant est une émulsion cationique à rupture rapide.

La couche d'imprégnation sur matériaux granuleux à surface fermée est un bitume fluidifié (cut-back)

10/15.

2.1.3 ESSAIS D'AGREMENT DES MATERIAUX

Ces essais sont à la charge de l'entreprise, et comprennent :

2.1.3.1 Agrégats

Un rapport d'essai conforme aux résultats nécessaires aux articles 2-6-2-1 et 2-6-2-2 sera à fournir

avant commencement des travaux.

2.1.3.2 Liants hydrocarbonés

Un rapport d'essai prouvant la nature des liants utilisés (bitume pur 35/50, émulsion cationique,

bitume fluidifié).

Marché de Travaux « Enrobé des Parkings » Page 7

3 - MODE D'EXECUTION DES TRAVAUX

3.1 ENDUITS SUPERFICIELS

3.1.1 CARACTERISTIQUES GENERALES

La mise en œuvre des revêtements comprend essentiellement :

- le chargement, le transport, la mise en œuvre des granulats pour revêtement depuis le centre

de fabrication. Il pourra être éventuellement prévu des stockages intermédiaires.

- Le transport, le stockage, le chauffage et l'épandage du liant.

- Le compactage et le balayage.

3.1.2 FORMULATION

La formulation de l'enduit superficiel bicouche est la suivante avec le bitume 400/600

Liant (kg/m2) Granulat (11m2)

1° couche 10/16 1.10 11

2° couche 6/10 1.00 9

En cas d'utilisation d'une émulsion à 69%

Liant à 69 % (kg/m2) Granulat (11m2)

1° couche 10/16 1.00 11

2° couche 6/10 1.50 9

Toutefois ces formulations pourront être adaptées à la nature, à l'état de la chaussée et du trafic, sur

ordre du maître d'ouvrage ou proposition de l'entreprise, le but à atteindre étant que la surface de la

chaussée constitue une mosaïque régulière telle que le granulat couvre la surface sans manque et sans

apparition du liant en surface.

Marché de Travaux « Enrobé des Parkings » Page 8

3.1.3 APPROVISIONNEMENT

3.1.4.1 Liants

L'entrepreneur a la charge de constituer à partir de ses stocks les approvisionnements en temps utile

pour permettre l'exécution des travaux dans les délais prescrits.

Pour le bitume 400/600 la température à ne pas dépasser au cours du stockage est de 80 ° C. la

température au moment du réchauffage avant répandage est de 140 ° C et la température minimale

de répandage est de 125°C.

Pour l'émulsion à 69 %, la température au moment du répandage doit être comprise entre 50 et 70 ° C.

3.1.4.2 Stockage des granulats

Les stocks de granulats doivent être constitués à l'avance en des points facilement accessibles sur le

chantier. Les sols des aires doivent être dressés, drainés et résistants. Ils doivent pouvoir résister aux

efforts d'arrachement des chargeurs frontaux. Les stocks doivent être protégés de toute forme de

pollution.

3.1.5 MATERIELS

3.1.5.1 Généralités

Les matériels doivent être en bon état d'entretien et de fonctionnement. Avant tout commencement

des travaux les matériels sont soumis à l'agrément du maître d'oeuvre, il pourra prescrire l'exécution

de sections d'essais pour étalonner le matériel et en vérifier la régularité de fonctionnement.

3.1.5.2 Stockage mobile

Les citernes de stockage doivent être calorifugées et équipées d'un système de réchauffage. Les

circuits de pompage ne doivent conduire à aucune mise en pression ou dépression des citernes.

3.1.5.3 Répandage

Les répandeuses doivent être calorifugées et comporter au moins un indicateur de température. Le

répandage du liant est assuré par pompe avec retour.

Le matériel est accompagné de tableau ou abaque permettant de déterminer le débit du liant en

fonction de la vitesse d'avancement.

La répandeuse est équipée d'une jauge permettant de connaître les quantités de liant contenues.

Marché de Travaux « Enrobé des Parkings » Page 9

3.1.5.4 Gravillonneurs

La répartition transversale des granulats doit être homogène, la régularité de la répartition du

dispositif gravillonneur asservie à la vitesse du véhicule. La constance de cette dernière doit être

contrôlée par compte tours.

3.1.5.5 Compacteur

Le compactage est assuré par des compacteurs à pneumatiques lisses ayant une charge par roue au

moins égale à 1.5 T, la pression de gonflage des pneumatiques est inférieure à 5 bars.

3.1.6 MISE EN ŒUVRE

3.1.6.1 Personnel

L'entrepreneur fournit une équipe de personnel spécialisé placée sous la direction d'un chef d'équipe

compétent.

3.1.6.2 Préparation du liant

Le réchauffage du liant est effectué dans une citerne de stockage mobile. Dans la répandeuse le

réchauffage lorsqu'il est nécessaire, ne doit pas apporter une élévation de température de plus de 30°

C et doit s'effectuer avec circulation du liant pour éviter toute localisation de chaleur.

3.1.6.3 Répandage du liant.

Le répandage du liant ne peut être effectué si la chaussée est insuffisamment sèche ou en cas d'averse

imminente.

Le répandage est conduit de sorte à ne laisser aucun manque ou excès de produit au raccordement

entre deux bandes voisines contigües ou successives.

Lors d'une reprise après un arrêt de chantier et afin d'assurer l'homogénéité longitudinale du dosage, il

faut que la répandeuse roule à vitesse normale au moment de l'ouverture de la rampe.

Marché de Travaux « Enrobé des Parkings » Page 10

3.1.6.4 Répandage des granulats

Le répandage des granulats suit immédiatement le répandage du liant. La distance maximale entre le

camion gravillonneur et la répandeuse est de 50 m.

La vitesse d'avancement du camion gravillonneur est constante est égale à celle de la répandeuse.

Le plus grand soin est apporté à la jonction des bandes et aux reprises d'enduisage. Les granulats de

rejet du bord de la bande précédente doivent être éliminés avant enduisage de la bande suivante.

3.1.6.5 Compactage

Les compacteurs travaillent en navettes incessante en respectant les conditions de fonctionnement

suivantes :

- vitesse instantanée de 8 km/h

- parcours horaire limité à 6 km

- intercalation au plus d'un camion chargé en attente de gravillonnage entre le camion

gravillonneur en fonctionnement et le ou les compacteurs

- temps écoulé entre le gravillonnage d'une bande et le premier passage du compacteur inférieur

à deux minutes.

Le nombre de passage est au minimum de cinq en chaque point de la surface couverte, le chantier doit

impérativement être arrêté en cas de panne du compacteur.

Dans le cas d'un enduit bicouche, le nombre de passage peut être réduit à trois pour la première

couche, la deuxième étant compacté normalement.

3.2 BETONS BITUMINEUX

3.2.1 COMPOSITION ET AGREMENT

L'étude de laboratoire nécessaire à l'établissement d'une formule déterminant la composition du BBSG

est à la charge de l'entreprise.

L'entreprise fournira son processus de fabrication comprenant les modalités suivantes :

- stockage et chauffage du liant

- stockage, chauffage et déshydratation du granulat alimentation du malaxeur

- introduction et dosage du liant

- malaxage

- stockage et chargement des BBSG.

Marché de Travaux « Enrobé des Parkings » Page 11

3.2.1.1 Composition

Le pourcentage de passant à 2 mm de la courbe granulométrique d'un BBSG est compris entre 25 % et

45 %.

La teneur en liant est calculée à partir du module de richesse K, de la surface spécifique

conventionnelle E et d'un coefficient correcteur a de la masse volumique des granulats MVRg. Le

module de richesse K doit être supérieur ou égale à 3.4 pour un BBSG 0/10 et à 3.2 pour un BBSG 0/14.

Les caractéristiques de composition doivent permettre d'obtenir les performances aux :

- essais de compactage à presse à cisaillement giratoire (PCG)

ESSAIS PCG BBSG 0/10 BBSG 0/14

% de vide min max min max

à 10 girations 11 - 11 -

à 60 girations 5 10 - -

à80 girations - - 4

- essais Duriez à 18 ° C

Le rapport de résistance à la compression après immersion r (MPa) sur la résistance à la compression à

sec R (MPa) = (r) / (R) >= 0.75.

Une tolérance de 10 % pourra être accordée si R >= 7 MPa

- essais d'orniérage

La profondeur d'ornière en pourcentage de l'épaisseur de la dalle de 10 cm d'épaisseur à 30 000 cycles

et à 60° C avec un pourcentage de vides compris entre 5 et 8 % doit être <= à IO % (classe 1)

3.2.1.2 Modalités d'agrément

Les épreuves de formulation de niveau 2 (PCG, Duriez 18° C, orniérage) dont les résultats respectent

les performances demandées à l'article précédent doivent être présentés au moins 15 jours avant le

démarrage de la fabrication des bétons bitumineux pour acceptation.

3.2.2 APPROVISIONNEMENT

Toutes les manutentions doivent être effectuées avec les précautions nécessaires pour éviter la

contamination et réduire la ségrégation des matériaux.

Pour le sable, afin de disposer d'un écoulement régulier dans les trémies, il est nécessaire de préserver

les stocks des intempéries en procédant à leur couverture (par bâches ou hangars) en vue de limiter la

teneur en eau.

Marché de Travaux « Enrobé des Parkings » Page 12

3.2.3 FABRICATION ET TRANSPORT DES ENROBES

3.2.3.1 Généralités

Les BBSG sont fabriqués conformément à la norme NFP 98-150 soit à l'aide d'une centrale à malaxage

continu, à réglage asservi, soit à l'aide d'une centrale automatique à malaxage discontinue et opérant

par pesée.

La prescription et le réglage de tous les appareils de dosage doit être contrôlés à tout moment, très

facilement, par pesées de prélèvement de granulats ou de liant.

3.2.3.2 Alimentation du malaxeur

La centrale comprend obligatoirement une trémie doseuse divisée en compartiments de façon à

séparer les granulats.

Chaque catégorie de granulats est entraînée par un tiroir oscillant ou par un tapis roulant placé à la

base de chaque compartiment et dont le débit peut être réglé par une trappe.

Si l'addition de fines d'apport est nécessaire, celles-ci sont stockées à la centrale d'enrobage en silos

dont la capacité doit correspondre à la consommation de deux journées de fabrication.

3.2.3.3 Température à respecter

La température du liant au moment de l'enrobage doit être comprise entre 150 et 1600. Le liant ne

doit être chauffé à aucun moment à une température supérieure à 180° C. Le granulat est chauffé à

une température comprise entre 135 et 150 °C.

3.2.3.4 Chargement des BBSG

A la suite du malaxeur, il est obligatoirement prévu une trémie tampon pour éviter la ségrégation du

BBSG au chargement.

3.2.3.5 Transport

Le transport du BBSG de la centrale au chantier de répandage est effectué dans des véhicules à benne

métallique qui doivent être nettoyés de tous corps étrangers avant chargement.

Avant le chargement, on pourra graisser légèrement mais sans excès, à l'huile ou au savon, l'intérieur

des bennes, l'utilisation des produits susceptibles de dissoudre le liant ou de se mélanger à lui (fuel,

mazout, etc...) est formellement interdite.

Le camion doit obligatoirement être équipé en permanence d'une bâche appropriée, capable de

protéger les enrobés et d'éviter leur refroidissement.

Marché de Travaux « Enrobé des Parkings » Page 13

La vidange des camions dans la trémie de la répandeuse doit être complète ; les reliquats éventuels de

BBSG refroidis doivent être éliminés avant nouveau chargement du camion.

L'approche des camions contre le finisseur est faite sans heurt.

Un bon d'identification doit accompagner le BBSG livré sur le chantier où figurent les informations

suivantes :

- le numéro de bon

- le nom du producteur

- le nom du chantier

- le numéro du véhicule la désignation du BBSG

- la date de livraison et l'heure de départ de la centrale de fabrication

- la masse totale du camion en charge,

- la masse du camion à vide, la masse de BBSG livré.

Le bon d'identification doit être remis au maître d'ouvrage, si possible avant le déchargement sur site.

3.2.4 MISE EN OEUVRE DE LA COUCHE D'ACCROCHAGE

3.2.4.1 Répandeuse

La répandeuse doit être calorifugée et comporter au moins un indicateur de température. Le

répandage du liant est assurée par pompe avec retour. Le matériel est accompagné de tableaux ou

abaques permettant de déterminer le débit du liant en fonction de la vitesse d'avancement. La

répandeuse doit être équipée d'une jauge permettant de connaître les quantités de liant contenues.

3.2.4.2 Répandage du liant

La température du répandage est de 50° au maximum. Le dosage est fixé au BPU. Le répandage du

liant ne peut être effectué :

- si la chaussée est insuffisamment sèche ; - en cas d'averse imminente.

Le répandage est conduit de manière à ne laisser aucun manque ni excès de produit au raccordement

entre deux bandes voisines contiguës ou successives.

Lors d'une reprise après un arrêt de chantier et afin d'assurer l'homogénéité longitudinale du dosage,

la répandeuse doit rouler à la vitesse normale au moment de l'ouverture de la rampe.

3.2.4.3 Couche d'accrochage

Elle est faite immédiatement avant la mise en œuvre de l'enrobé sous réserve de la rupture de

l'émulsion et après balayage et nettoyage des surfaces à traiter.

3.2.4.4 Couche d'imprégnation

Elle est faite dès réception du support et gravillonnée au 4/6 avant mise en circulation.

Marché de Travaux « Enrobé des Parkings » Page 14

3.2.5 MISE EN ŒUVRE DES BBSG

3.2.5.1 Répandage et réglage

La mise en place des BBSG doit être effectuée au moyen d'un finisseur capable de les répartir sans

produire de ségrégation, en respectant l'alignement, les profils et les épaisseurs fixées. Il doit être

équipé d'une table de réglage flottante qui assure par vibration et damage un premier compactage des

BBSG et doit pouvoir être chauffée. Le répandage sur une surface humide est toléré, le répandage sur

une surface comportant des flaques d'eau n'est pas autorisé.

Les BBSG sont répandus à une température comprise entre 130 et 150°C avec un bitume pur 35/50.

Tout BBSG dont la température sera inférieure à 130°C au moment du répandage sera rejeté.

Les chemins de roulement du finisseur sont débarrassés de tous obstacles et notamment des chutes

de matériaux. Les inclusions visibles de corps étranger dans la couche répandue sont éliminées à la

main avant compactage.

Les irrégularités flagrantes de la couche répandue (manque de matériau) sont corrigées par apport à la

pelle BBSG frais avant tout compactage.

La couche de BBSG est répandue en passe suivant l'épaisseur prescrite en limitant le linéaire totale des

joints (longitudinaux et transversaux). Le répandage et le réglage doivent être simultanés.

3.2.5.2 Joints

3.2.5.2.1 Joints transversaux :

Le bord de la bande est coupé sur toute son épaisseur en éliminant une longueur de bande d'environ

50 cm. La surface fraîche créée pour cette recoupe est badigeonnée à l'émulsion cationique, juste

avant la mise en place de la nouvelle bande.

Les joints transversaux des différentes couches sont décalés d'au moins un mètre.

3.2.5.2.2 Joints longitudinaux

Ils sont exécutés avec le plus grand soin (aucune dénivellation ne doit exister entre deux bandes après

compactage). Au répandage de la deuxième bande, l'excès d'enrobé ayant débordé sur la première

bande sur I à 2 cm doit être repoussé suivant une ligne régulière, à la raclette. Le ramassage à la pelle

avec jet à la volée sur le BBSG chaud est rigoureusement interdit. Les matériaux en excès sont évacués

du chantier.

Le joint longitudinal en enrobé sera décalé d'au moins 20 cm par rapport au joint longitudinal réalisé

sur la couche inférieure en GB ou BBSG.

Pour l'établissement des joints au bord des trottoirs et des caniveaux, les vides subsistant après le

passage du finisseur sont comblés à la pelle avec des enrobés de façon à ce qu'il ne reste aucune

dénivellation après compactage.

Marché de Travaux « Enrobé des Parkings » Page 15

3.2.5.3 Compactage

L'entreprise proposera à l'acceptation du maître d'ouvrage l'atelier de compactage permettant

d'amener le BBSG aux performances souhaitées, dans un délai compatible avec le refroidissement de

du BBSG après mise en œuvre.

Les compositions d'atelier suivantes peuvent être utilisées :

- Compacteur à bandage lisse vibrant ou statique suivis ou non de compacteur à pneumatiques.

- Compacteurs à pneumatiques suivis de compacteur à bandage lisse vibrant ou statique.

L'entreprise fournira la fiche technique des compacteurs employés sur le chantier.

L'atelier de compactage comprendra :

- l'ordre de passage des compacteurs,

- le plan de balayage de la surface à compacter,

- le nombre de passage de chaque compacteur,

- les réglages des différents compacteurs (pour les compacteurs a cylindre vibrant à bandage

lisse: masse par longueur de génératrice, fréquence de vibration, vitesse de translation, pour

les compacteurs à pneumatiques : charge par roue, pression de gonflage des pneumatiques,

vitesse de translation)

- les distances minimales et maximales entre le finisseur et les compacteurs.

La marche des engins de compactages doit être aussi continue que possible et les vitesses régulières et

compatibles avec un bon uni de la couche de roulement.

Dans les phases d'inversion de marche, le freinage des engins doit être compatible avec le respect de

l'uni de la couche de roulement et dans le cas de compacteurs vibrants, il doit s'accompagner d'un

arrêt progressif et automatique de la vibration.

- chaque décalage des engins est réalisé pour obtenir une répartition homogène de l'action de

compactage sur la couche à compacter et la réalisation du compactage du bord de bande. Le décalage

est réalisé au plus loin du finisseur.

- Le compactage d'une bande de répandage posé à côté d'une bande déjà en place est

commencé par le joint.

Pour les zones difficiles d'accès ou de dimension réduite, le compactage sera réalisé à l'aide de dames,

plaques vibrantes ou petits rouleaux de largeur adaptée.

Tout autre type peut être présenté à l'agrément du Maître d'ouvrage.

Marché de Travaux « Enrobé des Parkings » Page 16

4 - REGLAGES - CONTROLES – TOLERANCES

Les essais de contrôles sont à la charge du maître d'ouvrage, cependant si les résultats ne sont

satisfaisant, l'entreprise prendra à sa charge ces derniers, jusqu'à l'obtention des résultats souhaités.

4.1 ENDUITS SUPERFICIELS

4.1.1 REGLAGE ET CONTROLE DE FONCTIONNEMENT

4.1.1.1 Contrôle de fonctionnement

Au début du chantier et plusieurs fois au cours du chantier de bicouche il est contrôlé le bon état et le

bon fonctionnement des dispositifs suivants :

- système de réchauffage des citernes

- thermomètres

- tachymètres, manomètre, compte tours

- jauge

- système d'alimentation de la rampe

- rouleau distributeur et bavette du camion gravillonneur

- pression des pneumatiques

- poids du compacteur

- étanchéité des carters d'huile et des réservoirs de gasoil des engins

- régularité transversale des débits de la répandeuse

- Des contrôles permanents portent sur :

- l'état général de la rampe et de son réglage suivant les normes constructeurs

- la présence et l'état des filtres

- la température du liant

- le fonctionnement des jets de la répandeuse

- l'alimentation du granulat

- la vitesse du compacteur.

4.1.1.2 Dosage du liant

La mesure de la quantité de liant répandue au mètre carré est obtenue en faisant la moyenne de dix

prélèvements obtenus en laissant un récipient de 0.25 m2 d'ouverture sur la chassée lors du passage

de la répandeuse.

4.1.1.3 Dosage de granulats

La mesure de la quantité de granulat répandue au mètre carré est obtenue en faisant la moyenne de

dix prélèvements obtenus en laissant un récipient de 0.25 m2 d'ouverture sur la chassée lors du

passage du camion gravillonneur.

Marché de Travaux « Enrobé des Parkings » Page 17

4.1.1.4 Autocontrôle

Indépendamment des autocontrôles de l'entrepreneur, le maître d'ouvrage peut à tout moment

effectuer tous les contrôles qu'il juge nécessaires pour s'assurer de la bonne exécution des travaux. La

charge de ces contrôles incombe au maître d'ouvrage s'ils sont favorables à l'entreprise, à l'entreprise

dans le cas contraire. Tous les résultats de l'autocontrôle sont régulièrement communiqués au maître

d'ouvrage par l'entrepreneur.

4.1.2 CONTROLE DE RECEPTION ET TOLERANCES

4.1.2.1 Dosage en liant

Les contrôles sont occasionnellement faits à la demande du maître d'ouvrage. On mesurera la

quantité de liant répandue en faisant la moyenne de cinq mesures effectuées dans les conditions

précédemment explicitées. L'écart entre la valeur obtenue et la valeur prescrite (ou obtenue par

planche d'essai) ne doit pas dépasser cinq % (avec un minimum de 50 g/m2), dans le cas contraire

l'entrepreneur doit arrêter son atelier et procéder aux nouveaux réglages.

4.1.2.2 Dosage en granulat

Les contrôles sont occasionnellement faits à la demande du maître d’ouvrage. On mesurera la quantité

de granulat répandue en faisant la moyenne de cinq mesures effectuées dans les conditions

précédemment explicitées.

L'écart entre la valeur obtenue et la valeur prescrite (ou obtenue par planche d'essai) ne doit pas

dépasser dix % (avec un minimum de 1 11m2). Dans le cas contraire l'entrepreneur doit arrêter son

atelier et procéder aux nouveaux réglages.

4.1.2.3 Contrôle de la concordance des quantités utilisées et la surface totale traitée

A la fin de chaque journée de chantier, le maître d’ouvrage contrôle les quantités totales de liant et

granulats utilisées et compare le rapport de ces quantités à la surface traitée et aux dosages prescrits.

Dans le cas où ce contrôle ferait apparaître des écarts de dosage en liant ou en granulats supérieur aux

tolérances précédentes, l'entrepreneur doit arrêter le chantier et procéder au nouveau réglage des

appareils. Il sera en outre fait application de pénalités.

En aucun cas l'entrepreneur ne peut apporter de modification aux réglages sans en aviser le maître

d’ouvrage. En cas d'écart constaté supérieur de plus de 20 % par rapport aux dosages prescrits (liant

ou granulat), la production de la journée ne sera pas réceptionnée et l'entreprise procède de nouveau

à sa confection après s'être assurée du bon fonctionnement de ses matériels.

Marché de Travaux « Enrobé des Parkings » Page 18

4.2 BETONS BITUMINEUX

4.2.1 FABRICATION DES BBSG

Les contrôles sont à la charge de l'entreprise.

Les contrôles de fabrication consistent à vérifier que les caractéristiques du mélange fabriqué sont

conformes à celles définies à l'issue de l'étude de formulation.

Les caractéristiques à contrôler sont :

- les proportions des différents composants (granulats, fines, liant) et la courbe granulométrique,

- les caractéristiques des différents composants,

- l'homogénéité du mélange fabriqué,

- la température des enrobés.

L'entreprise fournira au maître d’ouvrage des autocontrôles comprenant les caractéristiques ci-dessus

pour chaque journée de fabrication pour le chantier et par tranche de 200 Tonnes de BBSG fabriqués.

La première gâchée à la mise en service de la centrale ne sera pas utilisée sur chantier.

4.2.1.1 Température du liant

Les thermomètres indiquant la température du liant doivent être étalonnés en début de chantier, en

présence d'un représentant du Maître d'Œuvre.

L'entrepreneur doit surveiller en permanence la température du liant et régler en conséquence le

fonctionnement du poste.

4.2.2 RECEPTION ET MISE EN OEUVRE DES BBSG

4.2.2.1 Généralités

Les contrôles de réception sont à la charge du Maître de l'ouvrage. Ils sont effectués à l'initiative du

Maître d'Œuvre selon les normes en vigueur.

4.2.2.2 Contrôle de température de mise en œuvre

Contrôler les limites fixées au chapitre 3. Aucune tolérance ne s'applique à ces valeurs limites.

L'entreprise est tenue de fournir un thermomètre sur le chantier.

Marché de Travaux « Enrobé des Parkings » Page 19

4.2.2.3 Contrôle de la teneur en liant et en filler

Les échantillons sont prélevés directement derrière le finisseur au niveau de la vis sans fin.

Il est établi des moyennes journalières des résultats de contrôles. Les tolérances admissibles sur les

moyennes journalières sont :

- teneur fiant : + 5% en valeur relative

- teneur en fines d'apport : + 1% en valeur absolue

Si l'écart constaté est supérieur aux limites de tolérances indiquées ci-dessus, le Maître &Œuvre pourra

prescrire l'arrêt de la fabrication et demander à l'entrepreneur de procéder à la vérification du réglage

de la centrale.

4.2.2.4 Contrôle du pourcentage de vides

Le pourcentage de vides moyen sur 20 mesures minimum obtenu doit être compris entre 4% et 8%

selon les normes NF P 98-150 et XP P 98-151.

4.2.2.5 Contrôle des flashes

Le contrôle des flashes sera effectué suivant l'ancienne norme NF-P 98-218-1

- les contrôles longitudinaux sont effectués, dans l'axe de chaque bande de répandage,

- les contrôles transversaux sont effectués dans tous les profils en travers.

La dénivellation entre 2 bandes jointives doit rester inférieure aux mêmes valeurs que celles fixés pour

la flache sous la règle.

La flache maximale par rapport à la règle de 3m mesurée sur la couche de roulement doit être

inférieure à 0.7 cm pour les contrôles transversaux et 0.5 cm pour les contrôles longitudinaux.

4.2.2.6 Contrôle de l'épaisseur

Des sondages sont effectués après compactage par section de cent mètres (100 m). L'épaisseur

retenue pour chaque section est la moyenne des sondages effectués. La tolérance par rapport à

l'épaisseur prescrite est de 10% en sous épaisseur.

4.2.2.7 Contrôle des profils en travers.

La tolérance pour les écarts constitués par rapport aux pentes prescrites pour la couche de roulement

est de +- 0.5cm/m pour 100% des mesures.

Marché de Travaux « Enrobé des Parkings » Page 20

4.2.3 MISE EN OEUVRE DE LA COUCHE D'ACCROCHAGE

Les contrôles sont à la charge du Maître d'Ouvrage et à l'initiative du Maître d'Œuvre. Ils sont effectués

selon les normes en vigueur.

Le contrôle porte sur la nature du liant ainsi que sur sondage (norme NFP-98-275-1).

La mesure de la quantité de liant répandue au mètre carré est calculée en faisant la moyenne de 5

prélèvements obtenus en laissant un récipient de 0,25m2 d'ouverture sur la chaussée lors du passage

de la répandeuse.

La tolérance sur le dosage prescrit est de + 50g/m2 de bitume résiduel.

Marché de Travaux « Enrobé des Parkings » Page 21

5 - MODE D'EVALUATION DES OUVRAGES – PENALITES

5.1 ENDUITS SUPERFICIELS

5.1.1 MODE D'EVALUATION DES OUVRAGES

Les opérations de revêtement sont définies au m2 sur la base des dimensions et des dosages prescrits.

Les quantités excédentaires mises en œuvre, qu'elles soient ou non hors tolérance, ne sont pas payées.

5.1.2 PENALITES

Pour les écarts de dosages moyens (liant et granulats) supérieurs aux tolérances admissibles et

inférieurs de 20 % des dosages prescrits il est appliqué pour :

- surdosage une pénalité de 10 % du prix d'exécution de la couche concernée

- sous-dosage une réfaction sur le prix d'exécution de la couche concernée de 15 % pour sous-

dosage en liant et 30 % pour sous-dosage en granulats.

5.2 BETONS BITUMINEUX

5.2.1 MODE D'EVALUATION DES OUVRAGES

Le bordereau des prix définit le mode d'évaluation des ouvrages.

5.2.2 PENALITES AUX ENROBES

5.2.2.1 Définition

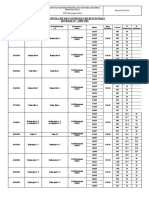

Des lots auxquels s'appliquent les pénalités relatives aux teneurs en liants et fines :

Pour l'application des pénalités, ci-dessous, on considère les lots successifs de BBSG correspondant à la

production d'une semaine. Les teneurs en liant et en fines représentatives de ces lots sont les

moyennes de mesures effectuées sur tous les prélèvements correspondants à la même période, les

tolérances admissibles sur ces moyennes sont celles fixées au chapitre 4, pour les moyennes

journalières.

Marché de Travaux « Enrobé des Parkings » Page 22

5.2.2.2 Teneur en fines

La pénalité applicable pour non-respect de la tolérance admissible pour la teneur en fines fixée au

chapitre 4 est de 1% du prix par tranche de 1% en valeur absolue d'écart du dosage en fines au-delà de

la tolérance.

5.2.2.3 Pénalités aux surcharges

La pénalité applicable pour non-respect de la charge admissible est forfaitairement de 50% du prix

unitaire de la tonne par tonne de surcharge et par engin de surcharge. Le poids limite étant de

13T/essieu.

5.2.2.4 Pourcentage de vides

Si 90% des mesures des pourcentages de vides réalisés sont comprise dans l'intervalle fixé au chapitre

4, le lot sera considéré conforme.

Sinon, une pénalité de 30% sera appliquée sur les journées de fabrication correspondant aux mesures

de pourcentages des vides.

5.2.2.5 Epaisseur ou poids mis en œuvre

Les surfaces de BBSG dont les tolérances d'épaisseur ne sont pas respectées seront refusées. *

5.2.2.6 Pénalités pour les flaches

La pénalité appliquée pour non-respect des tolérances concernant les flaches est égal au prix de

fourniture et mise en œuvre du BBSG/m2.

Cette réfaction s'applique au produit de la largeur de la voie par un minimum de 20m1 (à chaque

flache constaté).

Les surfaces de BBSG impliquant une rétention des eaux pluviales dues à des flashes seront refusées.

Marché de Travaux « Enrobé des Parkings » Page 23

Vous aimerez peut-être aussi

- Cours Appareils de Pression CODETI - CODAP PDFDocument77 pagesCours Appareils de Pression CODETI - CODAP PDFHamrouni100% (1)

- Procedures de Suivie de ChantierDocument120 pagesProcedures de Suivie de Chantierachaass96% (26)

- Traité d'économétrie financière: Modélisation financièreD'EverandTraité d'économétrie financière: Modélisation financièrePas encore d'évaluation

- Dimensionner Des Elements Simple en ChauDocument77 pagesDimensionner Des Elements Simple en ChauSimohamed TouahriPas encore d'évaluation

- Etude D'impact Environnemental Plate Forme PDFDocument135 pagesEtude D'impact Environnemental Plate Forme PDFSaber Amira100% (1)

- Evaluation Des Charges Et Surcharges Des PlanchersDocument6 pagesEvaluation Des Charges Et Surcharges Des PlanchersAbd Facin100% (3)

- 6-CPS Assainissement Pour Lotissements & Ensembles Immobiliers - Version 3 de Mars 2016Document40 pages6-CPS Assainissement Pour Lotissements & Ensembles Immobiliers - Version 3 de Mars 2016SHAMI KHALIL0% (2)

- Calcul Dalle Pleine BaelDocument13 pagesCalcul Dalle Pleine BaelAhmed Houf73% (11)

- EcodialAdvanceCalculation - Help - InT FRDocument50 pagesEcodialAdvanceCalculation - Help - InT FRcaraibenovetPas encore d'évaluation

- Module 13 Dimensionner Des Elements Simple en Chaudronnerie Et Tuyauterie PDFDocument77 pagesModule 13 Dimensionner Des Elements Simple en Chaudronnerie Et Tuyauterie PDFNaceur Turki100% (3)

- Très Bon Document Lamelles CollésDocument115 pagesTrès Bon Document Lamelles CollésangePas encore d'évaluation

- Note de Calcul DalotDocument56 pagesNote de Calcul Dalotbaddi_h100% (1)

- BAEL Exercice Avec Solution PDFDocument5 pagesBAEL Exercice Avec Solution PDFamine allamPas encore d'évaluation

- (AQCEN) - EC5 GT3 Règles de Calcul Des Structures en Charpentes Industrialisées Assemblées Par ConnecteursDocument72 pages(AQCEN) - EC5 GT3 Règles de Calcul Des Structures en Charpentes Industrialisées Assemblées Par ConnecteursPatrick Saint-LouisPas encore d'évaluation

- Livre Fatigue Morel HenaffDocument277 pagesLivre Fatigue Morel HenaffDany IziPas encore d'évaluation

- Rapport de Formulation de Beton Q350Document19 pagesRapport de Formulation de Beton Q350Serge Amon100% (1)

- Tp1 Dreux GorisseDocument9 pagesTp1 Dreux GorisseGs XrPas encore d'évaluation

- 4-Enrobes-Speciaux-Bitume-Quebec PLANCHE DE REFERENCEDocument43 pages4-Enrobes-Speciaux-Bitume-Quebec PLANCHE DE REFERENCEStanley KouassiPas encore d'évaluation

- Guide D ApplicationDocument220 pagesGuide D ApplicationoussouPas encore d'évaluation

- Guide Pour La Realisation Des Terrassements Des Plateformes de Batiments..Document42 pagesGuide Pour La Realisation Des Terrassements Des Plateformes de Batiments..J GastonPas encore d'évaluation

- Organisation de Chantier Organisation Et PDFDocument12 pagesOrganisation de Chantier Organisation Et PDFouijdane ougribePas encore d'évaluation

- TP1 Dreux Gorisse PDFDocument9 pagesTP1 Dreux Gorisse PDFkodifa100% (2)

- Atv71 Parameters FR v2 PDFDocument163 pagesAtv71 Parameters FR v2 PDFYoussef MessaoudiPas encore d'évaluation

- Rideaux de SoutènementsDocument44 pagesRideaux de SoutènementsBalhaMontpelliérainPas encore d'évaluation

- Rosa2000 Structures MétalliquesDocument37 pagesRosa2000 Structures MétalliquesomarbossPas encore d'évaluation

- CCTP RehabDocument31 pagesCCTP RehabSabriRemremPas encore d'évaluation

- LB Pep Extrait FRDocument24 pagesLB Pep Extrait FRLassouag ChafaaPas encore d'évaluation

- Ouvrage en Site Aquatique - Talus Et PentesDocument35 pagesOuvrage en Site Aquatique - Talus Et PentesYouyou YanisPas encore d'évaluation

- Rosa2000 DiguesDocument34 pagesRosa2000 DiguesomarbossPas encore d'évaluation

- Documentation DIMO Maint App-MXDocument77 pagesDocumentation DIMO Maint App-MXAbdellah el houzoumiPas encore d'évaluation

- Rec Dce95Document52 pagesRec Dce95Serge KamandaPas encore d'évaluation

- 2021 Stumpjumper User Manual FrenchDocument27 pages2021 Stumpjumper User Manual FrenchbethunelibPas encore d'évaluation

- Partie2 - R1 Amenagementsroutiers20110201Document94 pagesPartie2 - R1 Amenagementsroutiers20110201Augustin TougloPas encore d'évaluation

- Art - Parc Chagall Ilot Nord - CCTP Ele - DceDocument64 pagesArt - Parc Chagall Ilot Nord - CCTP Ele - DceSABER HM2EPas encore d'évaluation

- APD Ajdir ScetDocument130 pagesAPD Ajdir ScetAnouar ErrayssounyPas encore d'évaluation

- Cours BADocument207 pagesCours BAG BPas encore d'évaluation

- CTP Frigorifique Du 23 07 2020Document99 pagesCTP Frigorifique Du 23 07 2020jeremy.favierPas encore d'évaluation

- Eies Mbeubeuss Rapport FinalDocument292 pagesEies Mbeubeuss Rapport FinalAwa Babacar NdiayePas encore d'évaluation

- Etude de Danger Projet R Olien Saint Ferriol Cle5111e1Document88 pagesEtude de Danger Projet R Olien Saint Ferriol Cle5111e1Hala AsrihPas encore d'évaluation

- DSN Link Guide Utilisateur Maj348Document215 pagesDSN Link Guide Utilisateur Maj348franckgosset8Pas encore d'évaluation

- EcodialAdvanceCalculation HelpDocument51 pagesEcodialAdvanceCalculation Helpyounes boudounitPas encore d'évaluation

- AOO 2017 CDC DC Maroc PDFDocument412 pagesAOO 2017 CDC DC Maroc PDFMoussa Karim AlioPas encore d'évaluation

- Etame Phase III Environmental Impact Assessment FrenchDocument138 pagesEtame Phase III Environmental Impact Assessment FrenchFateh SerdoukPas encore d'évaluation

- GuideDocument168 pagesGuideAli AbdelnebiPas encore d'évaluation

- Ars Arj Prs PRJ Ba F 0622Document84 pagesArs Arj Prs PRJ Ba F 0622Abdalah DaliPas encore d'évaluation

- Poutres BP Composites À l'ELSDocument36 pagesPoutres BP Composites À l'ELSChristian MilleriouxPas encore d'évaluation

- Bases de La Technique D Automatisation PDFDocument106 pagesBases de La Technique D Automatisation PDFbtkmouad100% (1)

- GNR Formateur EgeDocument246 pagesGNR Formateur EgeurletdespartanPas encore d'évaluation

- CCTP Realisation Systeme LAGON 20130315 V0.1.0Document127 pagesCCTP Realisation Systeme LAGON 20130315 V0.1.0h.alhyane1206Pas encore d'évaluation

- Poo MVCDocument75 pagesPoo MVCZakariya KamagatéPas encore d'évaluation

- Cours Chimie Organique PC S2 2023-2024Document61 pagesCours Chimie Organique PC S2 2023-2024dohadahbi280Pas encore d'évaluation

- Eie Step Alaroui DefDocument133 pagesEie Step Alaroui DefYousri OfficePas encore d'évaluation

- Algorithmique PyDocument54 pagesAlgorithmique PyMohamed KhalilyPas encore d'évaluation

- Dimensionnement Et Conception Du Station de Traitement Des Eaux BlanchesDocument82 pagesDimensionnement Et Conception Du Station de Traitement Des Eaux Blanchesbouchkara mohamedPas encore d'évaluation

- 3. FR 4000TOC Operating Manual Rev B LRDocument78 pages3. FR 4000TOC Operating Manual Rev B LRabdelkrim.harhadPas encore d'évaluation

- Technologie de Bâtiment PDFDocument64 pagesTechnologie de Bâtiment PDFkaoutarPas encore d'évaluation

- HX Series User French - TocDocument4 pagesHX Series User French - TocIdrissi HuaweiPas encore d'évaluation

- Annexe 2 - PEM Type - 280610Document70 pagesAnnexe 2 - PEM Type - 280610Fucked upPas encore d'évaluation

- Guide Eclairage PublicDocument48 pagesGuide Eclairage Publicomar fsianPas encore d'évaluation

- Eleve Pour EmbrayageDocument12 pagesEleve Pour EmbrayageCyrillePas encore d'évaluation

- Mixité 02022016Document32 pagesMixité 02022016kamal kainaPas encore d'évaluation

- OT_Guinée_LEB VFFDocument81 pagesOT_Guinée_LEB VFFJean Marc GbelyPas encore d'évaluation

- Cours Word 2003Document63 pagesCours Word 2003Adam FarhanePas encore d'évaluation

- Electronique Puissance AbDocument132 pagesElectronique Puissance AbAchrafSaadaouiPas encore d'évaluation

- Gigaturf_v4Document93 pagesGigaturf_v4sedgo.glpi.uemoaPas encore d'évaluation

- Ppi Elec 2009Document132 pagesPpi Elec 2009antoinePas encore d'évaluation

- MB02 008 Rev-H BIS MSSR IS CHAUDIERE TF GAZ SP MIWA F4972 IND1Document47 pagesMB02 008 Rev-H BIS MSSR IS CHAUDIERE TF GAZ SP MIWA F4972 IND1DENOUPas encore d'évaluation

- EN I10.068.0 GTD RHP Manual Startup (FR)Document45 pagesEN I10.068.0 GTD RHP Manual Startup (FR)Omar ErrajiPas encore d'évaluation

- L'Essentiel Du TDB - TDM - FernandezDocument8 pagesL'Essentiel Du TDB - TDM - FernandezwatraorePas encore d'évaluation

- Côte_d’Ivoire_-_Projet_de_routes_de_désenclavement_des_zones_transfrontalières__phase1_section_Bondoukou-Soko-frontière_du_Ghana__–_ESMP_SummaryDocument30 pagesCôte_d’Ivoire_-_Projet_de_routes_de_désenclavement_des_zones_transfrontalières__phase1_section_Bondoukou-Soko-frontière_du_Ghana__–_ESMP_Summaryjunior kouassiPas encore d'évaluation

- HDM4Document118 pagesHDM4RamyPas encore d'évaluation

- Mémoire Sanni AlassaneDocument70 pagesMémoire Sanni AlassaneMajed AlkaptinPas encore d'évaluation

- DDP Caniveaux Hydrauliques S38Document2 pagesDDP Caniveaux Hydrauliques S38junior kouassiPas encore d'évaluation

- Wangue Narcisse BorisDocument92 pagesWangue Narcisse BorisLyora DavPas encore d'évaluation

- Memoire CompletDocument73 pagesMemoire Completjunior kouassiPas encore d'évaluation

- 396726303-G Uide-Prat ique-Des-V - WatermarkDocument19 pages396726303-G Uide-Prat ique-Des-V - Watermarkbachir NgoulourePas encore d'évaluation

- SAWADOGO Rasmané PDFDocument87 pagesSAWADOGO Rasmané PDFLounes OuaichaPas encore d'évaluation

- Memoire Mehdioui - 2Document133 pagesMemoire Mehdioui - 2junior kouassiPas encore d'évaluation

- Manuel Technique Des Caniveaux HydrotecDocument44 pagesManuel Technique Des Caniveaux Hydrotecjunior kouassiPas encore d'évaluation

- 1 Orga TD2Document7 pages1 Orga TD2khadir yassinePas encore d'évaluation

- Fosse Septique DOMIDocument4 pagesFosse Septique DOMIEphraïm GibendePas encore d'évaluation

- Bord Sig HorizDocument10 pagesBord Sig Horizbm-naceurPas encore d'évaluation

- Methode de DreuxDocument31 pagesMethode de Dreuxhadji100% (1)

- Dosages Du Béton - Calcul Des Quantités PDFDocument4 pagesDosages Du Béton - Calcul Des Quantités PDFLakhdar Dendi100% (2)

- Formulation Beton Dreux Gorisse GoodDocument10 pagesFormulation Beton Dreux Gorisse Goodmaurice gomisPas encore d'évaluation

- BAEL Exercice Avec Solution - Watermark PDFDocument5 pagesBAEL Exercice Avec Solution - Watermark PDFSaad ZiadiPas encore d'évaluation

- Devis Du Coffrage Du R+2.m.komi.230612+1929Document2 pagesDevis Du Coffrage Du R+2.m.komi.230612+1929Architecture Elite WorkshopPas encore d'évaluation

- DL Du RouteDocument10 pagesDL Du RouteYahya FdPas encore d'évaluation

- WBS 2Document1 pageWBS 2aaerPas encore d'évaluation

- Formation Béton - 6 Méthode MBEDocument13 pagesFormation Béton - 6 Méthode MBEKader TouriPas encore d'évaluation

- BAEL Exercice Avec Solution CopierDocument5 pagesBAEL Exercice Avec Solution CopierHasnae DerrazPas encore d'évaluation

- Reservoir KOURIA 500 m3 Coffrage REVIT - Rev 20Document3 pagesReservoir KOURIA 500 m3 Coffrage REVIT - Rev 20Omar ATEPas encore d'évaluation

- 1 Labo TP2 PDFDocument12 pages1 Labo TP2 PDFToto HamimidPas encore d'évaluation

- BAEL Exercice Avec Solution (1) - Watermark PDFDocument5 pagesBAEL Exercice Avec Solution (1) - Watermark PDFNwati Peter100% (1)

- OGCDocument7 pagesOGCKARIDJATOU SOUMAHOROPas encore d'évaluation

- Planning Sci XeweulDocument1 pagePlanning Sci Xeweullamine ndiayePas encore d'évaluation

- Formulation - Beton - Dreux - Gorisse GoodDocument9 pagesFormulation - Beton - Dreux - Gorisse GoodRabnawaz ImamPas encore d'évaluation

- Calcul Plancher, Dalle, Escalier - xls2Document39 pagesCalcul Plancher, Dalle, Escalier - xls2ericnadPas encore d'évaluation

- Récap de Controle de ManiabiliteDocument27 pagesRécap de Controle de ManiabiliteMghrmPas encore d'évaluation

- Rapport OdcDocument3 pagesRapport Odcالعربي زيانيPas encore d'évaluation

- EFM Installation de Chantier TSGO - WatermarkDocument4 pagesEFM Installation de Chantier TSGO - WatermarkMathurin Zoyem GouafoPas encore d'évaluation

- Formulation Beton Dreux Gorisse GoodDocument10 pagesFormulation Beton Dreux Gorisse GoodBouglada MohammedPas encore d'évaluation