Académique Documents

Professionnel Documents

Culture Documents

JED, Trsfcomp

JED, Trsfcomp

Transféré par

younus erragdaliCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

JED, Trsfcomp

JED, Trsfcomp

Transféré par

younus erragdaliDroits d'auteur :

Formats disponibles

BAC PRO PLASTIQUES ET COMPOSITES

TECHNIQUES DE

TRANSFORMATION

DES MATERIAUX

COMPOSITES

Centre Inter Régional de Formation Alternée de la Plasturgie

10 Bd Edmond Michelet – 69008 LYON

Tel : 04 78 77 05 35 - Fax : 04 78 77 05 36

Techniques de transformation des matériaux composites

SOMMAIRE

Moulage au contact.......................................................................page 2

La projection simultanée..............................................................page 4

Injection basse pression ou RTM.................................................page 6

Moulage au sac sous vide..............................................................page 8

Pultrusion...................................................................................... page 9

Enroulement filamentaire...........................................................page 12

Centrifugation ............................................................................page 16

Moulage par compression basse pression à froid......................page 18

Moulage par compression à chaud.............................................page 19

Moulage par compression des BMC, DMC ..............................page 21

Moulage par compression des SMC .........................................page 22

Stratification en continu ............................................................page 24

Page 1 sur 24 JED – Édition du 26/05/24

Techniques de transformation des matériaux composites

MOULAGE AU CONTACT

I - Principe

C'est une méthode artisanale qui consiste à imprégner manuellement le renfort de verre (mat,

tissus,...) d'une matrice thermodurcissable en général de type polyester.

Le principe consiste à disposer dans un moule des mats et des tissus avec une résine accélérée et

catalysée, et à attendre le durcissement de la résine pour démouler la pièce.

La polymérisation (ou durcissement) de la résine s'effectue à température ambiante, mais peut

être accélérée par un chauffage à 50-60°C en étuve ou à l'aide de lampes infrarouges.

II - procédés

1 - Moule

- en bois, plâtre, tôle mince, composites(stratifié polyester), en PVC rigide,...

- la surface de la pièce doit être parfaitement polie : aspect de la pièce

- un agent de démoulage est étalé sur sa surface (cires d'abeilles ou de synthèse)

- puis séchage et polissage

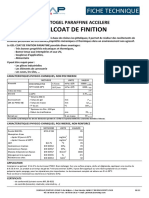

2 - Application du gel-coat

- souvent, il s'agit d'une couche de polyester pigmentée.

- bel aspect

- empêche l'affleurement des fibres en surface

- améliore la tenue au vieillissement et aux agents chimiques

- épaisseur entre 400 et 500 g/m2

- trop mince : apparition des fibres de verre

- trop épais : fragile et craquèle facilement

- Après démoulage, il constitue la surface extérieure

- appliqué au pistolet (fortement dilué), au rouleau, au pinceau ou à la brosse

- on attend la gélification avant de procéder à la stratification; la polymérisation ne doit pas être

trop avancée pour éviter une mauvaise liaison gel-coat / stratifié. (collant au touché)

3 - Moulage au contact

- On peut utiliser des résines phénoliques, polyépoxydes et polyester

- La nature du renfort est très variée : mat de verre, tissu de verre, carbone, aramide (Kevlar)

- Le taux de renfort est de 25 à 40%, selon la nature du renfort employé (avec les tissus, le taux

est plus élevé).

- Les tissus s'imprègnent en général plus facilement que les fibres coupées et permettent

d'obtenir des propriétés mécaniques élevées.

- La résine d'imprégnation est catalysée en général par le système péroxyde de

méthyléthylcétone, associés aux accélérateurs (sel de cobalt).

Page 2 sur 24 JED – Édition du 26/05/24

Techniques de transformation des matériaux composites

- La première couche de résine est déposée aux endroits où sera appliquée la bande de mat par

la suite.

- La première couche de mat est préalablement coupée aux dimensions voulues (gabarits)

- Elle est déposée sur la résine en commençant par le milieu et en suivant l'axe de la pièce

- Imprégnation des fibres à l'aide d'un rouleau qui permet aussi l'ébullage

- Application de la 2ème couche de résine etc. jusqu'à l'épaisseur voulue

4 - Opérations de finition

- Ébarbage :

- consiste à couper le stratifié qui déborde

- après gélification, en utilisant un tranchet (ou cutter)

- après polymérisation, par un outil diamanté

-> coupe nette adoucit au papier abrasif

- polymérisation :

- 16 à 24 h à 20 - 25°C (en dessous de 15°C risque de sous polymérisation)

- de 1h à 3h à 40 - 80°C

- déconseillé en atmosphère humide car inhibition de la réaction

- Démoulage :

- efforts successifs sur la périphérie du moule jusqu'à décollement complet.

- lustrage et polissage si nécessaire du gel-coat

- nettoyage du matériel utilisé à l'acétone

III - Caractéristiques distinctives

- Avantages :

- une face de très bel aspect

- facilité de mise en œuvre

- investissements faibles

- grandes dimensions

- main d'œuvre peu qualifiée

- La méthode de moulage au contact permet de réaliser pratiquement n'importe

quelle pièce, et à peu de frais.

- Limites d'utilisation :

- main d'œuvre importante

- une face brute

- manuelle, faibles cadences (1 à 4 pièces / jour)

- caractéristiques difficiles à contrôler : épaisseurs peu uniformes

- La fabrication de très grandes pièces ( piscines, bateaux) peut demander

plusieurs jours.

Page 3 sur 24 JED – Édition du 26/05/24

Techniques de transformation des matériaux composites

LA PROJECTION SIMULTANEE

I - Principe

C'est le moulage au contact mécanisé.

Le procédé consiste à projeter simultanément, sur un moule revêtu d'un gel-coat, la résine

polyester et des fibres coupées (longueur : de 15 à 50mm) obtenues à partir de roving.

La projection est suivie par un ébullage manuel de la matière à l'aide d'un rouleau.

II - Procédé

1 - matériaux

- Après dépôt d'un agent de démoulage, application d'un gel-coat sur le moule (pinceau ou

pistolet)

- Gel-coat : souvent résine thixotrope pour éviter risques de coulures lors du dépôt

- Résine : souvent résines polyester peu visqueuse pour présenter une bonne mouillabilité du

renfort

- Renforts : roving de verre, coupé à une longueur de 25 à 40 mm

2 - Matériel utilisé

- Systèmes de projection

- Le système à double pot :

Ce procédé nécessite la préparation de deux fractions, l'une accélérée, l'autre catalysée. Ces deux

fractions ne sont mélangées qu'au niveau du pistolet

- Le système à injection de catalyseur

Ce système utilise un seul pot de résine accélérée, le catalyseur étant injecté par un équipement

spécial au niveau du pistolet.

Le dosage du catalyseur doit être précis afin d’éviter les variations de polymérisation au sein du

stratifié.

Avantage : élimination de la fraction catalysée, relativement peu stable.

Dans les deux cas, la projection et le transport (du réservoir au pistolet) sont assurés soit par de

l'air comprimé, soit par pression hydraulique.

- Les pistolets de projection

- Pistolets à mélange interne :

- L’homogénéisation est assurée au moyen de l'air comprimé ou mécaniquement, dans une

chambre interne au pistolet.

- Ce matériel nécessite un nettoyage soigné par un solvant (acétone) lors d'arrêts prolongés.

Débit de 3 à 15 kg / min environ.

Page 4 sur 24 JED – Édition du 26/05/24

Techniques de transformation des matériaux composites

- Pistolets à mélange externe :

- Pistolets à double tête. Le mélange final s'effectue hors du pistolet.

- Ce système n'exige pas la présence d'un circuit interne de solvant.

- Cette méthode présente l'inconvénient de provoquer un brouillard de catalyseur plus important

que dans le cas des pistolets à chambre de mélange.

Débit : de 3 à 25 kg / min

III - Caractéristiques distinctives

- Avantages :

- utilisation du roving, meilleur marché que mat de verre

- fabrication de pièces de grande surface, de formes complexes et épaisses

- cycle de production plus rapide que moulage au contact

(amélioration du rendement horaire de 30%)

- une face de très bel aspect

- Limites :

- qualité et caractéristiques de la pièce dépendent de l'opérateur (régularité)

- peu de constance dans les épaisseurs

- conditions de travail (émission de styrène)

- Limitation à des formes simples

- caractéristiques mécaniques inférieures à celles du contact

- Ébarbage important

- Débullage manuel

Coques de bateaux, piscines, capotages, renforcement de baignoires acryliques

Page 5 sur 24 JED – Édition du 26/05/24

Techniques de transformation des matériaux composites

INJECTION BASSE PRESSION ou RTM

RTM = Resin Transfer Molding

I - Principe

- Entre moule et contre moule, on envoie la résine qui imprègne l'armature.

- Cadence rapide

- Elle peut se faire de deux façons :

- sous l'effet de la pression seule

- en combinant l'injection et la mise sous vide

II - Procédé

- les résines :

Polyester : les polyépoxydes et phénoliques sont encore peu utilisés

Elles sont de viscosité moyenne

- les systèmes catalytiques

Les systèmes catalytiques utilisés sont très réactifs -> réduire le temps de cycle

Le plus fréquent est le péroxyde de méthyléthylcétone avec l'octoate de cobalt à 6%.

- les agents de démoulage

Ils doivent supporter des T° de 40 à 90°C ; les cires de carnauba sont fréquemment utilisées.

- le renfort :

On utilise soit un mat de verre très déformable pour bien épouser la forme du moule (mat à

fibres longues), soit un préformé rigide

1 - L'injection sous pression

- Application de l'agent de démoulage, et éventuellement d'un gel-coat

- L'empreinte du moule est recouverte de fibres de verre, puis refermée.

- La résine contenant son système catalytique est injectée dans le moule sous faible pression

(entre 1 et 3 bars).

- Le moule est ouvert dès la fin de la polymérisation de la résine, et la pièce dirigée vers le poste

de finition.

- Les deux organes importants sont :

- le moule

- la machine d'injection

- les machines d'injection :

- Constituée de deux pompes à débit variable, permettant de doser le péroxyde par rapport à la

résine pré-accélérée.

Page 6 sur 24 JED – Édition du 26/05/24

Techniques de transformation des matériaux composites

- Ces deux pompes refoulent dans une tête de mélange statique ou dynamique prolongée d'un

cône d'injection.

- Un circuit de rinçage permet de nettoyer la tête de mélange dès la fin de l'injection.

- Les moules :

- de conception relativement simple, mais veiller :

- à la rigidité de la surface (renforts métalliques et béton de remplissage)

- au respect de l'entrefer (qui donne l'épaisseur de la pièce finale)

- positionnement du point d'injection

- Le renfort est pincé à la périphérie, jouant ainsi le rôle d'évent.

2 - Injection sous vide

- Cette technique combine l'injection sous pression et l'imprégnation sous vide.

- Le principe est le même que précédemment, mais la conception du moule est plus délicate : il

faut prévoir un joint d'étanchéité à sa périphérie (souvent à base d'élastomère de silicone)

- L'injection sous vide est donc une technique plus délicate, qui nécessite un investissement

supérieur, mais qui se révèle utile quand les pièces sont de grandes dimensions.

III - Caractéristiques

- Avantages :

- pièces lisses sur les deux faces pouvant éventuellement être peintes ou revêtues de gel-

coat.

- formes quelconques

- dimensions jusqu'à 6m2

- main d'œuvre peu importante

- problèmes d'hygiène supprimés

- Limites d'utilisation

- investissement relativement important (/ au moulage au contact)

- taux de renfort limité (30% avec mat)

- cadence de moulage moyenne (2 à 20 pièces par jour)

Page 7 sur 24 JED – Édition du 26/05/24

Techniques de transformation des matériaux composites

MOULAGE AU SAC sous vide

I - Principe

On force la pénétration de la résine dans le renfort en poussant sous pression un contre-moule

déformable (sac flexible) sur le moule principal (les renforts étant disposés entre les deux).

II - Procédé

Le procédé consiste à réaliser sur un demi-moule, un stratifié par moulage au contact ou

projection simultanée.

- un démoulage succinct est souvent suffisant, l'élimination de l'air et l'imprégnation complète

étant assurées ultérieurement par l'application du vide

- le stratifié est recouvert d'une poche étanche, autodémoulante (en PA ou caoutchouc siliconé)

fixée par un joint d'étanchéité sur toute la périphérie du moule.

- l'air contenu dans la poche est éliminé au moyen d'une pompe à vide et la pression

atmosphérique applique le sac étanche sur le composite en permettant sa consolidation.

- Cette technique s'applique aux résines polyesters insaturées et aux polyépoxydes.

III - Caractéristiques

- Avantages :

- technique simple qui demande peu d'investissement

Page 8 sur 24 JED – Édition du 26/05/24

Techniques de transformation des matériaux composites

PULTRUSION

I - Principe

La pultrusion consiste à tirer des fibres imprégnées de résine T.D. à travers un moule filière où

s'effectue la mise en forme et la réticulation.

La pultrusion permet la production en continu de profilés de section constante, possédant de très

bonnes propriétés mécaniques.

Elle consiste en une traction de rovings et/ou de mat continus dans un bain de résine

d'imprégnation, puis dans une filière chauffée, où le profilé est mis en forme et réticulé en

continu.

Une étuve de post-cuisson assure une polymérisation complète.

II - Procédé

- Matrice : - Polyester insaturé

- Polyépoxyde

- Renforts : - verre, carbone, aramide

- roving, tissus, mats, voile

La ligne de pultrusion est constituée :

- alimentation en renfort

- dispositif d'imprégnation

- préformage

- filière chauffée

- étuve de post-cuisson (en ligne ou non)

- système de traction

- découpe

- Les renforts sont guidés à la sortie du bain d'imprégnation et progressivement amenés à la

section du profilé visé.

- De plus, ces guides éliminent l'excès de résine.

- Le taux de renfort est en de 30 à 80% en poids.

- La filière métallique est chauffée au moyen de résistances électriques ou par circulation d'huile.

- Elle comprend en général plusieurs zones chauffées, régulées à température croissante.

- Dans le cas de sections de profilés importantes, un préchauffage haute fréquence est prévu

avant la filière. Après le système de traction, qui garantit une vitesse de tirage constante et

réglable (de 0 à 2 m/min), une scie permet le sectionnement régulier du profilé.

Applications :

Les bonnes propriétés mécaniques, la stabilité dimensionnelle et thermique, la résistance au

vieillissement sont les raisons du choix des pultrudés.

Les profilés sont produits aux sections standards ou adaptés à chaque application (profilés

d'entourage de fenêtre, poutrelles dans le bâtiment, etc.)

1 - Alimentation en renfort :

Page 9 sur 24 JED – Édition du 26/05/24

Techniques de transformation des matériaux composites

- les fibres sous forme de roving, tissus, rubans,...) sont orientées par des guides et des râteliers

qui les positionnent sous une même tension dans un horizontal à l'entrée du bac d'imprégnation.

2 - Dispositif d'imprégnation

- le bac d'imprégnation, le plus courant

- parfois chauffé par circulation d'eau afin d'abaisser la viscosité de la résine et faciliter

l'imprégnation du renfort.

3 - Préformage

- Avant de pénétrer dans le moule filière, les renforts imprégnés sont préformés en passant dans

une plaque de guidage

- Ces passages doivent laisser passer un léger excédent de résine (3 à 5%) afin qu'il subsiste

toujours un léger refoulement en amont de la filière.

- La préfilière peut être une réplique de la filière à une échelle supérieure

4 - Filière

- un placage en chrome augmente sa durée de vie et améliore la répartition de la résine.

- long variable selon section du profilé et vitesse de défilement souhaité (50 cm à 1m)

5 - Chauffage

- Souvent des résistances électriques

- circulation d'huile pour obtenir une meilleure répartition du flux et évacuer les calories

produites par la réaction.

- Système de régulation précis surtout avec filière courte -> le profilé doit être à un stade avancé

de la polymérisation avant sortie de la filière sinon : risques de craquelures

-> profil T° adapté ou diminue vitesse de défilement

- Si T° trop faible : perte de cohésion du profilé

- Si T° trop forte : arrachement discontinu de la pellicule de résine en surface et sur les

arêtes -> phénomène de farinage

6 - Traction

- à chenille : vitesse entre 1,5m/h et 100m/h

- force de traction entre 1 et 10 tonnes

7 - Coupe

- lames de scies à base de carbure de silicium ou de diamant

- prévoir dispositif d'élimination des poussières

8 - Post -cuisson

- en étuve après filière ou non

- en ligne pour faibles sections fabriquées à faible vitesse

III - Caractéristiques

- Avantages :

- pas de limitation de longueur

- production continue

- caractéristiques dans le sens de la fibre optimum

- pas de reprise sur le produit fini

Page 10 sur 24 JED – Édition du 26/05/24

Techniques de transformation des matériaux composites

- possibilité d'exécution de formes très diverses et complexes

- possibilité d'ajuster les caractéristiques mécaniques en fonction des besoins

- Inconvénients :

- investissements importants

- limitation dans les variations d'épaisseur

- principales applications :

- joncs de diamètre 3 à 30 mm

- barreaux et montants d'échelle

- profils pour l'industrie électrique

Page 11 sur 24 JED – Édition du 26/05/24

Techniques de transformation des matériaux composites

ENROULEMENT FILAMENTAIRE

I - Principe

- Consiste à enrouler, à l'aide d'un chariot distributeur, sur un mandrin tournant sur lui-même,

des rovings imprégnés de résine catalysée, et à les laisser durcir à la température ambiante ou

dans une étuve.

- Superposition de plusieurs couches de fibres pour obtenir les épaisseurs désirées.

II - Procédé

- Matrices : - la plupart des résines TD si leur viscosité n'est pas trop élevée

- la plus courte : résine Polyester insaturée

- Renforts : - Rovings : pas de croisement des fils

- fils coupés : au-dessus du mandrin, déposés par gravité ou projection

- Mats, tissus, voiles : bandelettes de 10 cm de largeur

- Il existe deux procédés de moulage :

1 - Par voie humide :

- bacs d'imprégnation composés de :

- guidage : guidage de chaque roving pour éviter les croisements

- étirage : tiges fixes qui provoquent étalement des fibres et facilite l’imprégnation

- essorage : orifices d'entrée en acier inoxydable poli

- Stratification :

- mandrin toujours en rotation

- vitesse fonction du diamètre de la pièce, suffisante pour éviter les traînées de résine.

- Polymérisation

- à température ambiante pour Polyester

- par chauffage direct sur machine (panneaux IR)

- en étuve

- Démoulage :

- retrait du stratifié -> dispositif d'extraction

- le plus souvent mandrin avec tranche rétractable

2 - Par voie sèche

- Stratification :

- bobinage à partir de prépregs à matrice polyester ou époxydes

- Les fibres de roving sont trempées dans un mélange de résine catalysée et de solvant, ce

dernier en est chassé par la suite -> impression de sec

Page 12 sur 24 JED – Édition du 26/05/24

Techniques de transformation des matériaux composites

- Lors de l'enroulement, un léger chauffage permet le ramollissement puis la

polymérisation de la résine.

- Polymérisation :

- en étuve

3 - Comparaison entre les deux techniques

AVANTAGES

Voie sèche Voie humide

- manipulation aisée du prepreg - choix des matrices et des renforts

- grande facilité de bobinage - possibilité de polymérisation à T° ambiante

- propreté du procédé - coût relativement peu élevé

- possibilité de réaliser des formes complexes

- vitesse de bobinage rapide entraînant de fortes

cadences

- caractéristiques mécaniques en général plus

élevées que voie humide

INCONVENIENTS

Voie sèche Voie humide

- conservation des prépregs limitée - mise en œuvre délicate au niveau de

- coût de la matière première l'imprégnation

- polymérisation à T° élevée (150°C en moy) - vitesses de bobinage limitées liées à la

- difficulté de réalisation de grandes pièces par rapidité d'imprégnation

la nécessité de disposer d'étuves appropriées - difficulté de contrôler le rapport verre / résine

- choix des prépregs limité en cours de fabrication

- Selon l'angle d'application du roving par rapport à l'axe du mandrin, les principales techniques

sont les suivantes :

1 - Enroulement circonférentiel :

- Les renforts sont pratiquement perpendiculaires à l'axe de rotation du mandrin

- excellente résistance radiale, mais moins bonne tenue en traction axiale ou flexion

- résistance axiale obtenue en incorporant une couche de roving unidirectionnel ou de tissu de

verre entre les couches circonférentielles, parallèlement à l'axe du mandrin

Page 13 sur 24 JED – Édition du 26/05/24

Techniques de transformation des matériaux composites

- machine très simple

2 - Enroulement hélicoïdal

- Le roving est déposé selon angle donné par rapport à l'axe du mandrin (15 à 90°). Pour cela, on

joue sur le rapport entre la vitesse des guide-fils et vitesse de rotation du mandrin

- corps creux résistants aux efforts longitudinaux et radiaux. La résistance selon les différents

axes dépend de l'angle de dépose du roving. La pièce sera résistante dans les deux directions si

l’angle de dépose est de 54°4'.

3 - Enroulement polaire ou satellite

- évite glissement du roving -> mouvement parfait et régulier

- moule en porte à faux -> installation importante

- tambour peut être vertical -> risque de coulure par voie humide

- formes limitées : réservé à la fabrication de sphères ou de réservoirs cylindriques à fonds

bombés

Les mandrins :

les mandrins utilisés sont de 2 types :

1 - les mandrins réutilisables :

- en acier chromé poli ou métal léger

- sont démontables

2 - les mandrins perdus :

- métalliques : à faible point de fusion, refondus après polymérisation de la résine

- solubles : grains de sable agglomérés par un liant soluble à l'eau

- en PVC : feront partie de la pièce finale

- destructibles : cassés après polymérisation (plâtre)

3 -Caractéristiques des mandrins

- légèreté : facilite les manip et la fatigue de la machine d'enroulement

- état de surface et cotes :

doivent résister aux efforts exercés par le bobinage et ne pas se déformer

sous l'action du retrait exercé à la polymérisation

III - Caractéristiques

- Avantages :

- caract. méca élevées (meilleur rapport résistance / poids)

- orientation des renforts dans le sens préférentiel

- renforts sous forme peu onéreuse

- main d'œuvre faible

- Inconvénients :

- main d'œuvre qualifié

- installation coûteuse

Page 14 sur 24 JED – Édition du 26/05/24

Techniques de transformation des matériaux composites

- cadences relativement faibles

- pièces réalisées par enroulement :

- citernes

- silos

- réservoirs

- tuyaux

Page 15 sur 24 JED – Édition du 26/05/24

Techniques de transformation des matériaux composites

CENTRIFUGATION

I - Principe

- Le renfort verre et la résine sont disposés à l'intérieur d'un moule mis en rotation.

- En donnant au moule une vitesse de rotation suffisante, la résine imprègne le renfort sous

l'effet de la force centrifuge.

II - Procédé

- Le renfort se présente sous forme de mat, de tissu, de rovings coupé in situ.

- introduction dans un tube cylindrique, qui tient lieu de moule, la résine polyester accélérée et

catalysée, ainsi que le renfort.

- Ce tube est entraîné à grande vitesse au moyen d'un système mécanique

Présence de deux matériaux de viscosités très différentes (résine 1,1 - 1,2; résine 2,55 - 2,60), il

est nécessaire d'apporter un soin tout particulier au choix des vitesses de centrifugation, afin

d'éviter une séparation des constituants

- après durcissement, la pièce est démoulée aisément

Deux cas peuvent être distingués selon la manière dont sont introduits la résine et le renfort.

1 - La centrifugation

- utilisée pour la réalisation de tuyaux de faible diamètre (30 à 50 cm)

- les éléments sont disposés dans le moule immobile, puis l'ensemble est soumis à un

mouvement de rotation à grande vitesse (2500 tr/min environ)

2 - La rotation

- réalisation de cuves et citernes de grande capacité.

- dépôt de la résine et du renfort dans le moule tournant à faible vitesse (200 - 250 tr/min)

Les machines à centrifuger peuvent être regroupées en deux catégories :

- pour pièces de grand ou petit diamètre

- la plus répandue ; le moule est entraîné en rotation par des galets.

- rapport L/D jusqu’environ 40

- grande accessibilité à l'introduction de matière

- facilité à l'extraction de pièces moulées

- production de tuyaux (de 4 à 6 m) et de cuves de stockage

Page 16 sur 24 JED – Édition du 26/05/24

Techniques de transformation des matériaux composites

- pour pièces de petit diamètre

- rapport L/D < 10

- le moule est pris par ses extrémités entre deux plateaux, dont l'un est entraîneur

- accessibilité à l'intérieur du moule limitée

III - Caractéristiques

- Avantages :

- parois des pièces étanches et exemptes d'inclusion d'air

- surface intérieure et extérieure lisses

- très bonne reproductibilité

- main d'œuvre non qualifiée

- Inconvénients :

- investissement important

- cadence faible (4 à 24 pièces /jour / moule)

- limitation des pièces aux formes cylindriques ou coniques

- applications principales :

- citernes

- silos à grains et à fourrage

- cuves et réservoirs

- pressoirs à vin

Page 17 sur 24 JED – Édition du 26/05/24

Techniques de transformation des matériaux composites

MOULAGE PAR COMPRESSION BASSE PRESSION A FROID

I - Principe

- le moule et le contre-moule sont disposés sur les deux plateaux d'une presse.

- le renfort est mis en place sur la partie inférieure du moule

- la résine avec son système catalytique, est mise sur le renfort et se répartit lors de la fermeture

du contre-moule sur le moule

- la pression utilisée se situe entre 1 et 4 bars

- on profite de l'exothermie provoquée par la polymérisation de la résine pour accumuler

l'énergie calorifique dans le moule

II - Caractéristiques :

- Avantages :

- 2 faces lisses

- fabrication de pièce de grande dimension

- main d'œuvre peu importante

- Inconvénients :

- cadences moyennes (2 à 30 pièces /jour/moule)

- investissement non négligeable (coût des moules)

Page 18 sur 24 JED – Édition du 26/05/24

Techniques de transformation des matériaux composites

MOULAGE PAR COMPRESSION A CHAUD

I - Principe :

- mouler par compression un renfort constitué de fibres de verre sur lequel est déversée une

résine TD en général de type polyester.

- La polymérisation s'effectue à une température comprise entre 100 et 130° sous une pression

de 20 à 30 bars.

II - Procédé

1 - Appareillage

- La presse :

- hydraulique, de force comprise entre 100 et 300 T, surface pièce de 1 m2

- fermeture lente en fin de course (0,5 m/s ) (évacuation de l'air)

- ouverture lente pour éviter déformation (2 à 10 cm/s)

- le moule :

- acier poli ou mieux, chromé (augmente la durée de vie).

- à bords coupants : le renfort est cisaillé en fin d'ouverture.

2 - Les matières premières

- Les matrices :

- phénoliques, époxydes, polyester

- polyester le plus utilisé

- rendre la résine thixotrope par addition de silice colloïdale -> évite essorage à la

fermeture

- Les renforts :

- sous forme de mats (coupés, continus ou préformé : mat + liant polyester) et de tissus

- le mat découpé ou la préforme est placé dans le moule ou sur le poinçon

- versement de la quantité nécessaire de résine éventuellement "thixotrope"

- bel aspect de surface souhaité, on peut positionner un voile de surface (50 g/m2)

- fermeture : - la vitesse d'approche doit être rapide afin d'éviter une gélification prématurée

- Fermeture lente -> ne pas endommager la préforme ou déplacer les renforts +

évacuation gaz

Page 19 sur 24 JED – Édition du 26/05/24

Techniques de transformation des matériaux composites

III - Caractéristiques

- T° du moule : 100 à 140°

- Pression : 10 à 30 bars

- temps de polymérisation fonction de :

- T° du moule

- épaisseur pièce

- nature et réactivité de la résine

- concentration et nature du catalyseur

ex : pour les résines polyester, un moulage de 2-3 mm d'épaisseur, durée de polymérisation de

l'ordre de 1 à 2 min à 130° avec le peroxyde de benzoyle comme catalyseur.

Principales applications :

- pièces pour l'électricité;

- pièces pour l'automobile,...

- Avantages :

- 2 faces lisses

- cadences élevées

- main d'œuvre faible

- fiabilité sur pièces fabriquées

- Inconvénients :

- dimensions moyennes (1 à 5 m2) ou petites(< 1 m2)

- investissement important

Page 20 sur 24 JED – Édition du 26/05/24

Techniques de transformation des matériaux composites

MOULAGE PAR COMPRESSION DES BMC, DMC

I - Principe

- le poids de matière nécessaire au remplissage correct de l'entrefer du moule est déposé

manuellement et sous l'effet de la température et de la pression, le compound flue et s'écoule

dans l'empreinte.

II - Procédé

- Les matériaux avec fibres courtes conviennent pour des pièces compactes de petites et

moyennes dimensions.

- les épaisseurs se situent entre 2 et 20 mm.

1 - La presse

- force de fermeture moyenne de 400 à 800 daN.

-> permet de développer des pressions sur la matière de 50 à 100 bars

- vitesse de fermeture réglable

- parallélisme des plateaux doit être soigné

-> développement de presse comprenant un système de contrôle continu de ce paramètre

lors du moulage

2 - le moule

- en acier traité, le plus souvent chromé

- inclure une chambre de compression, avec un jeu de 0,05 à 0,07 mm

- doit être poli -> aspect de surface de la pièce

- avoir de nombreux éjecteurs

- être chauffé (140 - 160°C) par résistances électriques ou fluide caloporteur

- la T° de surface doit être régulière, afin d'éviter des surchauffes et des sous-polymérisations

locales

- Règles de conception du moule :

- dépouille toujours >1°

- éviter les angles vifs difficiles à remplir

- éviter les variations d'épaisseur importantes -> préférable de renforcer par des nervures

- éviter les trous près des bords des pièces -> lignes de soudures -> faiblesse méca

III - Caractéristiques

- T° standard de 120 à 170°C

- pression de moulage : 50 à 100 bars

- cadences : 5 à 15 pièces / h

la durée est dépendante de l'épaisseur des parois.

Page 21 sur 24 JED – Édition du 26/05/24

Techniques de transformation des matériaux composites

MOULAGE PAR COMPRESSION DES SMC

I - Principe

- Les SMC se présentent sous la forme de feuille de 2 à 4 mm d'épaisseur, revêtus sur ses deux

faces d'un film PE.

- Des ébauches sont découpées au tranchet ou à l'emporte pièce

- Après retrait des films PE, on dépose l'ébauche dans le moule

- Le préimprégné doit fluer et remplir tout le moule

-> les ébauches ne recouvrent que 60 à 70% de la surface du moule

-> épaisseur centrale qui flue en dernier

II - Procédé

- découpe des ébauches à une surface qui doit être toujours inférieure à celle de la pièce

- pesée et correction éventuelle du poids des ébauches au poids de la pièce moulée terminée

- enlèvement des films PE

- positionnement des ébauches dans le moule

- fermeture presse

- polymérisation

- ouverture presse

- enlèvement pièce

-Le moulage du SMC se fait sur des presses verticales sous des pressions de l'ordre de 100 bars à

des T° de 140 à 160°C

- Les propriétés mécaniques augmentent avec le pourcentage de fibres et leur longueur.

- avec des fibres longues, prévoir un remplissage du moule plus important car le fluage sera

limité par les fibres

- maintien de la pièce en conformation pendant le refroidissement pour éviter des

gauchissements

- le cycle de moulage est de 1 à 2 min pour des épaisseurs de 2 à 3 mm

- les pièces présentent une mince bavure de résine non-armée très facile à enlever

1 - La presse

- on peut aller jusqu'à 4000 T

- les mouvements de fermeture sont réglables :

- haute vitesse en BP pour approche

- fin de parcours en HP

- on peut avoir une correction automatique du parallélisme des plateaux à la fermeture

2 - Les moules

- acier traité à 160 - 180 kg

- éjecteurs en acier traité nitruré

- chambre caractérisée par une bavure horizontale ou verticale, par un jeu de l'ordre de 0,05 mm

avec une hauteur qui varie de 10 à 40 mm (fonction pièce, matière)

Page 22 sur 24 JED – Édition du 26/05/24

Techniques de transformation des matériaux composites

III - Caractéristiques

technique du IMC/SMC

IMC = In Mould Coating

- moule par compression une ébauche de SMC

- moule entrouvert de quelques millimètres après durcissement du SMC

- résine spéciale, IMC est injectée sous pression dans l'espace libéré

- le moule est refermé rapidement, pour étaler l'IMC sur toute la surface de la pièce et

terminer la réticulation du SMC et de l'IMC

- L'IMC est à base de polyester insaturé ou polyuréthane : de plus, il est conducteur, ce

qui évite l'emploi d'un apprêt

- il existe IMC sous forme de poudre

- on pulvérise avec un pistolet sur la surface du moule chaud avant le changement du

préimprégné : épaisseur de 75 à 125 microns.

- polymérisation au contact de la paroi

- sa résistance est suffisante pour supporter le fluage du préimprégné

Page 23 sur 24 JED – Édition du 26/05/24

Techniques de transformation des matériaux composites

STRATIFICATION EN CONTINU

I - Principe

Le moulage en continu est utilisé lorsqu'on cherche à obtenir de hautes cadences, pour la

production de formes relativement simples, de grande consommation.

On réalise entre deux pellicules qui servent à la fois de moule et d'organe de traction, un

composite verre - résine.

La polymérisation de ce composite est assurée dans une étuve à l'intérieur de laquelle se trouve

une série de conformateurs au travers desquels passe le sandwich réalisé.

II - Procédé

- le renfort utilisé en général est du mat ou du roving coupé en tête de machine (20 à 30%)

- possibilité d'utiliser également du tissu (30 à 55%)

- Des plaques ou panneaux plans ou ondulés peuvent être fabriqués, de façon continue, en

imprégnant avec de la résine catalysée un renfort de fibre de verre, placé sur une feuille de

cellophane en mouvement.

- L'imprégnation est assurée à l'aide de rouleaux ébulleurs

- le stratifié est recouvert d'une autre feuille de cellophane

- il passe au travers d'une étuve (15 à20 mètre de long) où se trouve des conformateurs qui lui

donne la forme requise avant gélification de la résine, qui est suivie par la polymérisation.

- la température de l'étuve est comprise entre 60 et 100°C

- vit de la bande du four : 1 à 15 m/min

- à la sortie du four, on tranche les rives latérales, puis on coupe les plaques à des longueurs

standards, où on met en rouleaux si elles sont planes ou ondulées transversalement

III - Caractéristiques

- produits fabriqués :

- chemins de câble

- profil pour encadrement de panneaux, de baies, de coupole, etc...

- toiture,...

Page 24 sur 24 JED – Édition du 26/05/24

Vous aimerez peut-être aussi

- D7 - NFS 62-201 Nov 2020Document29 pagesD7 - NFS 62-201 Nov 2020anthonychaer100% (1)

- Resine Epoxy - Projets Creatifs pour DebutantsD'EverandResine Epoxy - Projets Creatifs pour DebutantsÉvaluation : 5 sur 5 étoiles5/5 (1)

- Transformation Des Matières Plastiques PDFDocument4 pagesTransformation Des Matières Plastiques PDFamaniPas encore d'évaluation

- CompositesDocument11 pagesCompositesHind Lionne100% (1)

- Resume Chap 4Document4 pagesResume Chap 4AYOUB EL MOUTTAQIPas encore d'évaluation

- TP CompositeDocument13 pagesTP CompositeInes ZARADPas encore d'évaluation

- Cours Composites MCMP ProcédésDocument44 pagesCours Composites MCMP ProcédésAchref AbidiPas encore d'évaluation

- Chap 4Document50 pagesChap 4YOUNES ZAHIPas encore d'évaluation

- Mise en Forme Des Composites TDDocument23 pagesMise en Forme Des Composites TDSehili Mohamed houssemPas encore d'évaluation

- CONTINU Voie H 2020 ConvertiDocument58 pagesCONTINU Voie H 2020 ConvertiAjmi AminePas encore d'évaluation

- Chapitre 2 Procédés D'élaboration Des CompositesDocument6 pagesChapitre 2 Procédés D'élaboration Des Compositesayoub ayoubPas encore d'évaluation

- Chapitre 3Document48 pagesChapitre 3HOUSSAME NAIMPas encore d'évaluation

- Chapitre 1 - 3 Les - Procedes - de - Mise - en - Forme - PTTDocument16 pagesChapitre 1 - 3 Les - Procedes - de - Mise - en - Forme - PTTayoub ayoubPas encore d'évaluation

- Cours #3 MiseDocument25 pagesCours #3 MiseMoutie100% (2)

- Cahier Des Charges Du Revetement Polyglass 4mm 2023Document8 pagesCahier Des Charges Du Revetement Polyglass 4mm 2023abderrahmanederj01Pas encore d'évaluation

- Cours Complet Matériaux Non Métalliques L3 GMDocument10 pagesCours Complet Matériaux Non Métalliques L3 GMBAALIPas encore d'évaluation

- Sikatop - 122 ReparationmDocument3 pagesSikatop - 122 ReparationmMohamed El BarkaouyPas encore d'évaluation

- Meda ImpregnationDocument2 pagesMeda Impregnationazri mouhamedPas encore d'évaluation

- Université Abbas Laghrour PDFDocument7 pagesUniversité Abbas Laghrour PDFsalah farsiPas encore d'évaluation

- TM 1115Document2 pagesTM 1115Sam SamPas encore d'évaluation

- Miplafix 300Document3 pagesMiplafix 300libro15Pas encore d'évaluation

- SOROMAP Gel CoatDocument2 pagesSOROMAP Gel CoatVinsiouxPas encore d'évaluation

- Polym+®risation Des Proth+¿sesDocument30 pagesPolym+®risation Des Proth+¿sesGharbi Mayssa100% (1)

- MécaniqueComposites Chapitre 3Document29 pagesMécaniqueComposites Chapitre 3Ivy Francine NzouenouPas encore d'évaluation

- Fiche Technique xl925 ds25Document2 pagesFiche Technique xl925 ds25amdislecsikiPas encore d'évaluation

- Thermodure ProcédésDocument13 pagesThermodure ProcédésNouh NahnouhPas encore d'évaluation

- Thermodure ProcédésDocument13 pagesThermodure ProcédésNouh NahnouhPas encore d'évaluation

- Thermodure ProcédésDocument13 pagesThermodure ProcédésNouh NahnouhPas encore d'évaluation

- Procedes Grandes SeriesDocument9 pagesProcedes Grandes SeriesngouoPas encore d'évaluation

- 4-Manuel D'étanchéite PDFDocument25 pages4-Manuel D'étanchéite PDFBENSAAOUD100% (1)

- Maitrise ReparationsDocument36 pagesMaitrise ReparationsLabriss LabrissPas encore d'évaluation

- Medajoint MasticDocument2 pagesMedajoint MasticManiaPas encore d'évaluation

- SikaBond T2Document4 pagesSikaBond T2abdouPas encore d'évaluation

- Guidedelutilisateurdeprofilesplastiques 27 PagesDocument27 pagesGuidedelutilisateurdeprofilesplastiques 27 PagesRachid YahyaPas encore d'évaluation

- FR-FR - Sigmazinc 158Document7 pagesFR-FR - Sigmazinc 158NEBESA TECHNOLOGIESPas encore d'évaluation

- Moulage Cire Carapace Modele PerduDocument4 pagesMoulage Cire Carapace Modele PerduAnass Se0% (1)

- MC Cours 5Document40 pagesMC Cours 5Achraf HwiwiPas encore d'évaluation

- SikaFlex Pro 20 CFDocument4 pagesSikaFlex Pro 20 CFabdouPas encore d'évaluation

- Thermoformage Repare - MRPDocument30 pagesThermoformage Repare - MRPabdelhafid11011996Pas encore d'évaluation

- FT Metalac-SatinDocument2 pagesFT Metalac-SatinOlivier ORMANPas encore d'évaluation

- FR Mo Collage Etancheite Verre MineralDocument6 pagesFR Mo Collage Etancheite Verre MineralZAKARIA BOUKILPas encore d'évaluation

- Procédés de Fabrication MODIFIER 1Document11 pagesProcédés de Fabrication MODIFIER 1Otman OtoPas encore d'évaluation

- Ch6 Confection Des JointsDocument5 pagesCh6 Confection Des JointsHadouche MohamedPas encore d'évaluation

- Colle Mastic PolyuréDocument2 pagesColle Mastic PolyuréAL LI100% (1)

- ECFDocument23 pagesECFqwerty2500Pas encore d'évaluation

- Découpage Au Jet D'eauDocument24 pagesDécoupage Au Jet D'eauFatine Essafi100% (1)

- SikadurDocument4 pagesSikadurYYOUNOS_MA0% (1)

- Wafik Farsi l3 GMDocument9 pagesWafik Farsi l3 GMsalah farsiPas encore d'évaluation

- Sikafloor 156 nt716Document7 pagesSikafloor 156 nt716Guillome CipolataPas encore d'évaluation

- Les Procédés D'obtention de PeoduitDocument15 pagesLes Procédés D'obtention de PeoduitMar WaPas encore d'évaluation

- Sigma Amarol Triol - FT - FR - 9591BEDocument3 pagesSigma Amarol Triol - FT - FR - 9591BEBarbara MikaPas encore d'évaluation

- DT3970-Sinotane 2 Cle5354a7Document12 pagesDT3970-Sinotane 2 Cle5354a7Fatiha ZelmatPas encore d'évaluation

- Paves 5form VPDocument2 pagesPaves 5form VPHector-le-troyenPas encore d'évaluation

- Les Applications Des Émulsions de BitumesDocument52 pagesLes Applications Des Émulsions de BitumesMoustapha Gueye100% (1)

- Gutta Preflex Nt1327Document4 pagesGutta Preflex Nt1327Guillome CipolataPas encore d'évaluation

- Recyclage PneuDocument5 pagesRecyclage PneuJilani BejaouiPas encore d'évaluation

- 3M Scotch Weld 847 FTFR1010Document4 pages3M Scotch Weld 847 FTFR1010Amit PanditaPas encore d'évaluation

- FR NP Sikaceram 231 JointDocument3 pagesFR NP Sikaceram 231 JointJMEJMEPas encore d'évaluation

- Ultrasol Pu Int Ext Zolpan Fiches Techniques A4Document2 pagesUltrasol Pu Int Ext Zolpan Fiches Techniques A4Réda ALIMPas encore d'évaluation

- Technologie automobile: Les Grands Articles d'UniversalisD'EverandTechnologie automobile: Les Grands Articles d'UniversalisPas encore d'évaluation

- ExtrusionplastiqueDocument52 pagesExtrusionplastiqueyounus erragdaliPas encore d'évaluation

- article LimagrainDocument4 pagesarticle Limagrainyounus erragdaliPas encore d'évaluation

- Arbe Et Al2sageDocument18 pagesArbe Et Al2sageyounus erragdaliPas encore d'évaluation

- KANBANDocument16 pagesKANBANyounus erragdaliPas encore d'évaluation

- SECURITEDocument6 pagesSECURITEyounus erragdaliPas encore d'évaluation

- La Construction D 'Un Réseau: P E R TDocument7 pagesLa Construction D 'Un Réseau: P E R Tyounus erragdaliPas encore d'évaluation

- Ajustement 1Document12 pagesAjustement 1younus erragdaliPas encore d'évaluation

- Article Production VisieresDocument5 pagesArticle Production Visieresyounus erragdaliPas encore d'évaluation

- Module FluorésDocument38 pagesModule Fluorésyounus erragdaliPas encore d'évaluation

- Ajustement NormaliseDocument13 pagesAjustement Normaliseyounus erragdaliPas encore d'évaluation

- ds1 Procc3a9dc3a9s Discontinus Novembre 2018Document4 pagesds1 Procc3a9dc3a9s Discontinus Novembre 2018younus erragdaliPas encore d'évaluation

- Soudure Par Jet D'air ChaudDocument5 pagesSoudure Par Jet D'air Chaudyounus erragdaliPas encore d'évaluation

- Liste Activ Bac Pro Plastiques Et Composites - Periode 3Document2 pagesListe Activ Bac Pro Plastiques Et Composites - Periode 3younus erragdaliPas encore d'évaluation

- Ok - Brochure PlasturgieDocument2 pagesOk - Brochure Plasturgieyounus erragdaliPas encore d'évaluation

- ds1 Procc3a9dc3a9s Discontinus Novembre 2015Document4 pagesds1 Procc3a9dc3a9s Discontinus Novembre 2015younus erragdaliPas encore d'évaluation

- 5196 Epreuve E5 Bts Ip Europlastic Juin 2014 SujetDocument30 pages5196 Epreuve E5 Bts Ip Europlastic Juin 2014 Sujetyounus erragdaliPas encore d'évaluation

- M2 - Hygiène Et Sécurité Au Travail en Construction Métallique-AMMALDocument21 pagesM2 - Hygiène Et Sécurité Au Travail en Construction Métallique-AMMALyounus erragdaliPas encore d'évaluation

- Soudure Par Ultra SonDocument9 pagesSoudure Par Ultra Sonyounus erragdaliPas encore d'évaluation

- Elements Constituants Une Préparation D'un CoursDocument2 pagesElements Constituants Une Préparation D'un Coursyounus erragdaliPas encore d'évaluation

- CGM Plastiques Et Composites Ecrit 2018 Page de GardeDocument1 pageCGM Plastiques Et Composites Ecrit 2018 Page de Gardeyounus erragdaliPas encore d'évaluation

- Additifs Adjuvants Alimentarité DIR 2002-72-CE Plastics ConsolideeDocument57 pagesAdditifs Adjuvants Alimentarité DIR 2002-72-CE Plastics Consolideeyounus erragdaliPas encore d'évaluation

- Nouveau Document Microsoft WordDocument1 pageNouveau Document Microsoft Wordyounus erragdaliPas encore d'évaluation

- Technical Book FranceseDocument20 pagesTechnical Book Franceseyounus erragdaliPas encore d'évaluation

- Gauthier de Villers - Acheter Le Développement, Le Cas AlgérienDocument16 pagesGauthier de Villers - Acheter Le Développement, Le Cas Algérienaziner01Pas encore d'évaluation

- Diond Instructions Pour L'usinage - FRDocument28 pagesDiond Instructions Pour L'usinage - FRTriki BilelPas encore d'évaluation

- I - Objet:: Sonelgaz Transport Du Gaz 1 Sur 8Document8 pagesI - Objet:: Sonelgaz Transport Du Gaz 1 Sur 8BensmatPas encore d'évaluation

- FFH PDFDocument38 pagesFFH PDFHoc InePas encore d'évaluation

- Fagor 700 CompressedDocument54 pagesFagor 700 Compressedmoustapha edPas encore d'évaluation

- CAJ2428ZDocument2 pagesCAJ2428ZAndres VargazPas encore d'évaluation

- New Rapport Stage SANCELLADocument35 pagesNew Rapport Stage SANCELLAWael Ben SalemPas encore d'évaluation

- Plaka EdgeDocument4 pagesPlaka EdgeAlexandros GiPas encore d'évaluation

- TECNISUN SSC DUO Guide D'installation Rapide 21102010Document25 pagesTECNISUN SSC DUO Guide D'installation Rapide 21102010TecnisunPas encore d'évaluation

- Premior Mat - FRDocument3 pagesPremior Mat - FRgogoPas encore d'évaluation

- Brûleur Interméediaire en MétalDocument37 pagesBrûleur Interméediaire en MétaljeannotPas encore d'évaluation

- Support Du Cours Science de MateriauxDocument150 pagesSupport Du Cours Science de Materiauxmariereinetherese2Pas encore d'évaluation

- 4 Situation N°2 - OVAN - DPGF TCE Lot 3Document16 pages4 Situation N°2 - OVAN - DPGF TCE Lot 3BETIM GABONPas encore d'évaluation

- Bene Boulonnerie Et Elements de FixationDocument196 pagesBene Boulonnerie Et Elements de FixationJuPas encore d'évaluation

- Extr Guide Pathologie Facades PDFDocument8 pagesExtr Guide Pathologie Facades PDFMarwan HMPas encore d'évaluation

- FenetreDocument2 pagesFenetreaPas encore d'évaluation

- En288 6Document11 pagesEn288 6bifkevPas encore d'évaluation

- Catalogue GSL Avec Liens 103Document1 pageCatalogue GSL Avec Liens 103Tantely RazafimahatratraPas encore d'évaluation

- BapDocument5 pagesBapchahrazed gourariPas encore d'évaluation

- 2-Caracteristique Des MateriauxDocument11 pages2-Caracteristique Des MateriauxAhlem HrPas encore d'évaluation

- Cata Tarifs 2010Document52 pagesCata Tarifs 2010medninePas encore d'évaluation

- 20 CM Plasturgie 2019Document28 pages20 CM Plasturgie 2019ErwanPas encore d'évaluation

- LyophilisationDocument22 pagesLyophilisationsouane ibrahimPas encore d'évaluation