Académique Documents

Professionnel Documents

Culture Documents

Contrôle Soudage 4

Transféré par

fedCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Contrôle Soudage 4

Transféré par

fedDroits d'auteur :

Formats disponibles

Document stagiaire

« Inspecteur en Soudage »

1 Centre de soudure et d’expertise

Le contrôle visuel et dimensionnel des assemblages soudés

1 - Principe du contrôle visuel et dimensionnel

Le contrôle visuel et dimensionnel consiste à soumettre une surface, une préparation de chanfrein ou une

soudure à une vérification visuelle de son aspect physique et de ses dimensions géométriques. La norme

européenne EN 970 est applicable pour les assemblages soudés.

2 - Condition du contrôle visuel et dimensionnel

Le contrôle visuel et dimensionnel doit être réalisé

sous une luminosité de 500 lux minimum

(recommandé : 800 lux sur la surface de la

pièce).

L’oeil de l'observateur doit être placé à une

distance inférieure à 500 mm de la surface à

CENTRE DE SOUDURE & D’EXPETISE

examiner sous un angle supérieur à 30°. L'acuité

visuelle du personnel de contrôle doit être vérifiée

tous les ans (visite médicale).

3 - Matériels de contrôle visuel à utiliser

Règle droite ou ruban de mesure avec graduations de 1 mm

Loupe grossissante de 2 à 5 fois

Jeu de jauges ou cales de 0,1 à 3 mm

Jauge à vernier ou calibre de soudure

Miroir ou endoscope

Pâte pour prise d'empreinte

Peigne à profil

4 - Formes et dimensions

La préparation du chanfrein est contrôlée pour vérifier que :

la forme et les dimensions du joint sont conformes à la fiche de soudage.

les bords et la surface adjacente sont nettoyés

le pointage ou le système de fixation est conforme aux prescriptions techniques

La soudure est contrôlée en cours de réalisation pour vérifier :

l'absence de défauts visibles et débouchants

la fusion des passes est satisfaisante

le nettoyage des passes est correctement réalisé

La soudure est contrôlée en final à l'état brut pour vérifier :

l'absence de défauts visibles et débouchants

la hauteur de la surépaisseur du cordon externe et de la pénétration est conforme

la surface de la soudure est saine et régulière

la largeur de la soudure est constante

la dénivellation ou le désalignement est dans les tolérances de la norme

la dissymétrie d'un cordon de soudure d'angle

5 - Quelques défauts de forme sur les soudures

Quelques défauts de forme de soudure

Excès de pénétration Dénivellation Brisure

Surépaisseur de cordon Manque d'épaisseur Morsure / caniveau

2 Centre de soudure et d’expertise

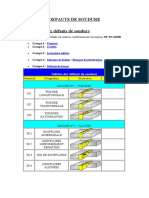

Les principaux défauts de soudure :

La classification des défauts est réalisée conformément à la norme NF EN 26250

Groupe 1 - Fissures

Groupe 2 - Cavités

Groupe 3 - Inclusions solides

Groupe 4 - Manque de fusion / Manque de pénétration

Groupe 5 - Défauts de forme

Tableau des défauts de soudure

Numéro Désignation Illustration

GROUPE N° 1 - FISSURES

FISSURE

101

LONGITUDINALE

FISSURE

102

TRANSVERSALE

FISSURES

103

RAYONNANTES

GROUPE N° 2 - CAVITÉS

SOUFFLURE

2011

SPHÉROÏDALE

SOUFFLURES

2012 UNIFORMÉMENT

REPARTIES

2013 NID DE SOUFFLURES

SOUFFLURES

2014

ALIGNÉES

SOUFFLURE

2016

VERMICULAIRE

2017 PIQÛRE

GROUPE N° 3 - INCLUSIONS SOLIDES

3 Centre de soudure et d’expertise

301 INCLUSION DE LAITIER

INCLUSION

304

MÉTALLIQUE

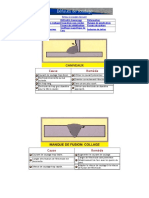

GROUPE N° 4 - MANQUE DE FUSION

MANQUE DE FUSION

4011

DES BORDS

MANQUE DE FUSION

4012

ENTRE PASSES

GROUPE N° 4 - MANQUE DE PÉNÉTRATION

MANQUE DE

402

PÉNÉTRATION

MANQUE

402

D'INTERPÉNÉTRATION

GROUPE N° 5 - DÉFAUTS DE FORME

5011 CANIVEAU

5012 MORSURE

CANIVEAU A LA

5013

RACINE

SURÉPAISSEUR

502

EXCESSIVE

EXCÈS DE

504

PÉNÉTRATION

GOUTTE OU EXCÈS

5041 LOCAL DE

PÉNÉTRATION

DÉFAUT

507

D'ALIGNEMENT

DÉFORMATION

508

ANGULAIRE

511 MANQUE D'ÉPAISSEUR

4 Centre de soudure et d’expertise

RETASSURE A LA

515

RACINE

Quels sont les outils nécessaires au contrôleur et à l'inspecteur en

soudage ?

1 - Préambule

La préparation géométrique du joint avant soudage doit être contrôlé pour valider le descriptif de mode

opératoire de soudage préliminaire (DMOSP).

Tous les paramètres électriques de soudage doivent être vérifiés pour corroborer avec le descriptif de

mode opératoire de soudage préliminaire (DMOSP).

Dans certains cas, il est nécessaire de vérifier les températures mises en jeu pour confirmer les valeurs

annoncées dans le descriptif de mode opératoire de soudage préliminaire (DMOSP).

Tout assemblage soudé doit être contrôlé visuellement et dimensionnellement pour répondre aux

exigences des normes européennes ou internationales applicables.

Il est donc indispensable que le contrôleur et l'inspecteur en soudage possède le matériel décrit ci-dessous

pour réaliser correctement ses missions.

2 - Les matériels de contrôle dimensionnel

2 - 1 - Le pied à coulisse de 150 mm

Le pied à coulisse permet de

vérifier les diamètres externes

et internes des tubes, les

épaisseurs de paroi des tubes

et des tôles. Il permet de

vérifier les diamètres intérieurs

des buses de soudage, des fils

d'apport, électrodes enrobées

ou électrode de tungstène. Il

peut être utilisé comme jauge de profondeur pour évalue les épaisseurs de remplissage de passes.

2 - 2 - Le mètre ruban de 3 m

Le mètre ruban permet le contrôle de la longueur et largeur des tôles et des

tubes soudés, le développé d'un tube, la vitesse de dévidage du fil électrode

d'apport en soudage MIG / MAG

2 - 3 - Le réglet métallique flexible de 300 mm

Le réglet flexible permet le contrôle de la longueur soudée sur les tubes et les tôles.

5 Centre de soudure et d’expertise

2 - 4 - Le rapporteur d'angle

Le rapporteur d'angle permet de vérifier les inclinaisons des pièces

soudées et des torches de soudage. Il permet de contrôler les

ouvertures de chanfrein

2 - 5 - Le jeu de cales d'épaisseur

Le jeu de cales d'épaisseur permet de vérifier les jeux entre tôles et

tubes après pointage. Il permet le réglage de la hauteur de l'électrode

de tungstène pour le soudage TIG automatique.

2 - 6 - Le calibre de soudeur

Le calibre de soudeur permet de vérifier les

angles d'ouverture de chanfrein, les

surépaisseurs extérieures de cordons de

soudage, les épaisseurs de gorges de

soudure d'angle. C'est l'outil indispensable

du soudeur et du contrôleur.

Vérifier la surépaisseur d'un cordon de soudure bout à bout.

Vérifier la gorge d'un cordon de soudure

d'angle.

6 Centre de soudure et d’expertise

3 - Les matériels de contrôle visuel

3 - 1 - La lampe stylo

La lampe stylo permet d'éclairer l'intérieur des tubes et d'assurer la vision du cordon de

pénétration. En lumière rasante, la lampe stylo révèle les défauts de forme comme les

morsures et les caniveaux en bord de cordon.

3 - 2 - Le miroir d'inspection

Le miroir d'inspection est l'outil indispensable du contrôleur et du

soudeur de tuyauterie. Il permet de contrôler visuellement les

intérieurs de tubes de Ø > 25 mm.

3 - 3 - La loupe éclairante

La loupe éclairante permet de grossir les

détails et de distinguer des défauts de surface très fins sur les cordons de

soudure comme des piqûres ou des fissures.

4 - Les matériels électroniques de contrôle

4 - 1 - Le multimètre avec pince ampère métrique

Le multimètre est l'outil

indispensable pour le contrôleur et l'inspecteur

en soudage. Il permet de contrôler l'intensité de

soudage et la tension de soudage. Ce type de

matériel électronique doit être vérifié et

étalonné périodiquement.

4 - 2 - Le thermomètre avec sonde de contact

Le thermomètre permet de vérifier la température

ambiante, la température d'étuvage, la

température de préchauffage avant soudage, la

température entre passes, la température de

post chauffage. Ce type de matériel électronique

doit être vérifié et étalonné périodiquement.

5 - Le matériel de contrôle de débit de gaz

Le débit du flux gazeux de protection à la torche et en protection envers doit être vérifié avec un

rota mètre à bille. Le rota mètre à bille doit être calibré selon le type de gaz de protection utilisé

7 Centre de soudure et d’expertise

Le contrôle visuel et les critères d'acceptation d'une soudure

1 - Introduction

Le contrôle visuel selon l'EN 970 du cordon de soudure est obligatoire pour les essais de qualification de soudeur

selon l'EN 287-1 de 2004 et les essais de qualification de mode opératoire de soudage selon l'EN 15614-1.

2 - L'évaluation des défauts de forme

L'EN 12062 définit que les défauts de forme sont évalués selon la norme EN ISO 5817.selon le niveau de qualité B

sauf pour les surépaisseurs excessives, les convexités excessives, les gorges excessives et les excès de pénétration

qui sont évalués selon le niveau de qualité C uniquement pour la qualification de soudeur.

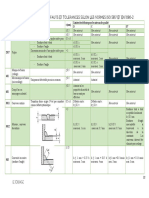

3 - Les différents défauts rencontrés en visuel sur bout à bout

Référence Désignation Illustration Limite des défauts

401 MANQUE DE FUSION Non autorisé

4021 MANQUE DE PÉNÉTRATION Non autorisé

Profondeur <= 0,05 x

l'épaisseur soudée avec

5011 CANIVEAU

maxi de 0,5 mm -

Transition douce

Profondeur <0,05 x

l'épaisseur soudée avec

5012 MORSURE

maxi de 0,5 mm -

Transition douce

Hauteur <= 0,15 x la

SURÉPAISSEUR EXCESSIVE largeur du cordon externe

502

(soudure bout à bout) de soudure + 1 mm avec

maxi de 7 mm

Hauteur <= 0,6 x la

EXCÈS DE PÉNÉTRATION largeur du cordon de

504

(soudure bout à bout) pénétration + 1 mm avec

maxi de 4 mm

Profondeur <= 0,05 x

MANQUE D'ÉPAISSEUR l'épaisseur soudée avec

511

(soudure bout à bout) maxi de 0,5 mm -

Transition douce

8 Centre de soudure et d’expertise

4 - Les différents défauts rencontrés en visuel sur assemblage d'angle

Référence Désignation Illustration Limites des défauts

Profondeur <= 0,05 x

5011 l'épaisseur soudée

CANIVEAU / MORSURE

5012 avec maxi de 0,5 mm

- Transition douce

Hauteur du

CONVEXITÉ EXCESSIVE bombement <= 0,15 x

503

(soudure d'angle) la base du cordon

avec maxi de 4 mm

Longueur ou hauteur

<= 0,15 x la gorge du

cordon + 1,5 mm.

DÉFAUT DE SYMÉTRIE

512 Pour une gorge de 7

EXCESSIVE (soudure d'angle)

mm la différence de

hauteur ne doit pas

dépassée 2,55 mm

Terminologie des joints soudés

1 - Détail de préparation d'un joint bout à bout:

Le croquis ci-contre

représente une

préparation à simple

ouverture (single groove

preparation) avec un

chanfrein en U ou tulipe

(Butt weld single-U). Le

joint est de type bout à

bout (Butt welding)

2 - Détail d'une soudure avec pénétration et reprise envers éventuelle:

Le croquis ci-dessous représente une soudure avec 10 passes dont une reprise à l’envers sur 6

couches.

9 Centre de soudure et d’expertise

3 - Détail d'une soudure non pénétrée en angle:

Le croquis ci-contre

représente une soudure en

angle (fillet weld) avec 1

passe.

4 - Détail d'une soudure bout à bout et de ses zones:

Le croquis ci-contre

représente une

soudure avec ses

différentes zones.

La représentation symbolique des soudures sur les plans (EN 22553)

1 - Généralités

Les plans de fabrication d'un ensemble soudé comportent souvent des indications graphiques

particulières relatives au mode d'exécution des soudures. Cette symbolisation graphique est

normalisée suivant la norme EN 22553 de Août 1994 et comporte plusieurs éléments

symboliques.

2 - La symbolisation élémentaire des types de soudure

La symbolisation élémentaire des types de soudures est représentée ci-dessous. Cette

représentation rappelle la configuration générale de l'assemblage à souder. Vous pouvez trouver,

sur le plan de fabrication, des combinaisons de symboles élémentaires pour une même soudure.

10 Centre de soudure et d’expertise

3 - La combinaison de symboles élémentaires

La combinaison de la symbolisation élémentaire des

types de soudures est possible et elle est représentée

ci-contre. Cette représentation rappelle la configuration

générale de l'assemblage symétrique à souder.

4 - La symbolisation supplémentaire

La symbolisation élémentaire peut être complétée par

un symbole supplémentaire de forme de la surface

extérieure de soudure. La symbolisation

supplémentaire précise l'aspect général de la surface

du cordon de soudure. L'absence de symbole

supplémentaire indique que l'aspect n'est pas précisé.

5 - Exemple d'utilisation des symboles

supplémentaires

Exemples d'utilisations de symboles supplémentaires

pour définir des exigences particulières applicables à la

soudure.

11 Centre de soudure et d’expertise

6 - La symbolisation complémentaire

La symbolisation complémentaire précise certaines conditions d'exécution de la réalisation de la

soudure (procédé de soudage utilisé, soudure sur le pourtour périphérique, soudure chantier,

niveau de réception, position de travail, métal d'apport, ...).

7 - La position des symboles sur le plan

La symbolisation complète est composée de :

La ligne de repère du joint

La ligne de référence

La ligne d'identification

Le symbole élémentaire

Des cotes et signes conventionnels

8 - Quelques exemples de symboles sur le plan

Soudure d'angle

Soudure continue sur tout le pourtour

Soudure montage réalisée sur le chantier

Gorge de soudure de a = 4 mm

Procédé TIG (141)

Soudure d'angle

Soudure discontinue d'un seul côté

5 points de 50 mm espacés de 150 mm

Gorge de soudure de 6 mm (a = 6 mm)

Procédé MAG Fil fourré avec gaz (136)

a = hauteur du plus grand triangle isocèle inscrit dans la section

Soudures d'angle des deux côtés

Soudures discontinues alternées

10 points de 80 mm espacés de 100 mm

Côté de soudure de 8 mm (Z = 8)

Procédé MAG Fil fourré sans gaz (114)

z = côté du plus grand triangle isocèle inscrit dans la

section - z = a2Ö

Soudure bout à bout d'un seul côté

Soudure sur préparation en bords droits

Aspect du cordon de soudure convexe

12 Centre de soudure et d’expertise

Procédé PLASMA (15)

Soudure bout à bout avec reprise envers

Soudure sur chanfrein en Vé

Aspect du cordon de soudure non précisé

Procédé ARC E.E. (111)

Soudure par points

Points de diamètre 15 mm

20 points espacés de 50 mm

Procédé MAG Fil plein (135)

Soudure en V avec reprise envers

Soudure continue sur tout le pourtour

Soudure montage réalisée sur le chantier

Procédé ARC (111) niveau D - ISO 5817

Position soudage à plat PA - ISO 6947

Soudure en demi-V

Cordon de soudure plat

Procédé 136 - MAG fil fourré

13 Centre de soudure et d’expertise

Vous aimerez peut-être aussi

- Defauts de SoudageDocument76 pagesDefauts de SoudageWissem El'MissaouiPas encore d'évaluation

- Defauts de SoudureDocument3 pagesDefauts de SoudureaminePas encore d'évaluation

- Rediger Et Verifier Un Cahier de SoudageDocument2 pagesRediger Et Verifier Un Cahier de SoudageTeam QuestIn100% (2)

- Procédure de Controle Par Ultrsons US Rev00Document23 pagesProcédure de Controle Par Ultrsons US Rev00Usama Sa100% (4)

- Taches de Controle Qualite de Travaux de SoudageDocument9 pagesTaches de Controle Qualite de Travaux de SoudageMohamedkheireddine100% (3)

- Rapport de Mesure D'Epaisseur Par UltrasonsDocument5 pagesRapport de Mesure D'Epaisseur Par Ultrasonsmed chabane100% (1)

- Introduction Précède La Première Partie Soudage TIG Ou GTAWDocument30 pagesIntroduction Précède La Première Partie Soudage TIG Ou GTAWGOUAREF SAMIR100% (1)

- Le Contrôle Visuel Et Les Critères D'acceptation D'une SoudureDocument4 pagesLe Contrôle Visuel Et Les Critères D'acceptation D'une SoudureALP69Pas encore d'évaluation

- Controle Des SouduresDocument3 pagesControle Des SouduresAmir Dalam100% (1)

- Definition Des Termes - CODE API 1104Document2 pagesDefinition Des Termes - CODE API 1104ALP69100% (1)

- Procedure de SoudureDocument16 pagesProcedure de SoudureBouzaida Maher100% (1)

- Procèdes de Soudage SAWDocument7 pagesProcèdes de Soudage SAWFethi BELOUISPas encore d'évaluation

- Dossier ExercicesDocument45 pagesDossier ExercicespetacciaPas encore d'évaluation

- Procede 141 Tig Ou GtawDocument7 pagesProcede 141 Tig Ou Gtawmed chabane100% (1)

- Liste Des Taches de L'inspecteur en SoudageDocument9 pagesListe Des Taches de L'inspecteur en SoudageFethi BELOUISPas encore d'évaluation

- Contrôle Visuel Des Soudures PDFDocument2 pagesContrôle Visuel Des Soudures PDFgueridi100% (2)

- PV de Controle Visuel Gr6Document48 pagesPV de Controle Visuel Gr6Kali Abdennour100% (1)

- M12-Cours01 ProfDocument15 pagesM12-Cours01 ProfFathi KHOUDIPas encore d'évaluation

- Ressuage Cours CofrendDocument3 pagesRessuage Cours CofrendAli Clubist100% (2)

- Qualification ASME IX (1) - CopieDocument59 pagesQualification ASME IX (1) - Copiewalid walidPas encore d'évaluation

- Le Contrôle Non Destructif de Soudure Par MagnétoscopieDocument6 pagesLe Contrôle Non Destructif de Soudure Par MagnétoscopieNassim RabaouiPas encore d'évaluation

- Problèmes Et Défauts de Soudage - Causes Et Remèdes PDFDocument1 pageProblèmes Et Défauts de Soudage - Causes Et Remèdes PDFmail_younes6592100% (1)

- CE0045-Procedure de Contrôle Visuel Et Dimensionnel Des SouduresDocument8 pagesCE0045-Procedure de Contrôle Visuel Et Dimensionnel Des SouduresKhaled Bouhlel100% (7)

- Welding InspectorDocument38 pagesWelding InspectorMalek RekikPas encore d'évaluation

- Control Qualité Soudage PDFDocument17 pagesControl Qualité Soudage PDFsayr0s100% (1)

- Contraintes Et Déformaitions Dues Au SoudageDocument15 pagesContraintes Et Déformaitions Dues Au Soudagedleroux96100% (1)

- Rapport de Controle Par Ressuage: Liquid Penetrant Examination ReportDocument1 pageRapport de Controle Par Ressuage: Liquid Penetrant Examination ReportKhlif Nada100% (1)

- Defauts Et Tolerances Selon Les Normes Iso 5817 Et en 1090-2Document10 pagesDefauts Et Tolerances Selon Les Normes Iso 5817 Et en 1090-2Veintidós Marzo100% (1)

- Défauts de SouduresDocument11 pagesDéfauts de SouduresZAOUIPas encore d'évaluation

- Soudure Representation SymboliqueDocument6 pagesSoudure Representation Symboliquezzrakoto0% (1)

- Soudage Avec DMOS 111 135Document61 pagesSoudage Avec DMOS 111 135soufianesaniPas encore d'évaluation

- Catalogue Formation CND 2018Document56 pagesCatalogue Formation CND 2018darouichPas encore d'évaluation

- Positions de SoudageDocument34 pagesPositions de SoudagebouhamidiPas encore d'évaluation

- CND GeneralitesDocument25 pagesCND GeneralitesMohsen SaidiPas encore d'évaluation

- Cours-Base - Metallurgie-Du-Soudage PDFDocument49 pagesCours-Base - Metallurgie-Du-Soudage PDFموسى زاوي100% (4)

- Soudage RésuméDocument19 pagesSoudage RésumébeyPas encore d'évaluation

- Prcédure de Radiographie Rev00Document9 pagesPrcédure de Radiographie Rev00Usama SaPas encore d'évaluation

- TD RessuageDocument2 pagesTD RessuageAbderrahmane Az100% (1)

- Soudage - Conception D'un Assemblage Soudé - WikilivresDocument14 pagesSoudage - Conception D'un Assemblage Soudé - WikilivresPierre André100% (1)

- Norme Soudage 01-50-026Document22 pagesNorme Soudage 01-50-026mariuswolf10100% (2)

- Guide de Qualification SoudageDocument21 pagesGuide de Qualification SoudageMarouanEljerrariPas encore d'évaluation

- Ateliers Chaudronnerie Et SoudureDocument1 pageAteliers Chaudronnerie Et Soudurekopnang100% (1)

- Introduction Au Soudage A ArcDocument99 pagesIntroduction Au Soudage A ArcGilles Dum Dumay100% (1)

- Controle Soudage Globale 2016Document129 pagesControle Soudage Globale 2016walid walid100% (1)

- Defauts de SoudureDocument3 pagesDefauts de Soudureabde rezakPas encore d'évaluation

- Les Principaux Défauts de SoudureDocument4 pagesLes Principaux Défauts de SoudurefedPas encore d'évaluation

- Les Principaux Défauts de SoudureDocument4 pagesLes Principaux Défauts de SoudurefedPas encore d'évaluation

- Les Principaux Défauts de SoudureDocument4 pagesLes Principaux Défauts de SoudureIlyes kPas encore d'évaluation

- EuroTools Brochure Générale Finale3Document28 pagesEuroTools Brochure Générale Finale3AdamPas encore d'évaluation

- IrjgoerufheoiufrDocument77 pagesIrjgoerufheoiufrOussamaPas encore d'évaluation

- Cat s46 15 4 2019 0Document87 pagesCat s46 15 4 2019 0anas oumousPas encore d'évaluation

- NF en Iso 14327 - 2004Document19 pagesNF en Iso 14327 - 2004Emmanuel BoquetPas encore d'évaluation

- E152r1 Soudage Armatures RésuméDocument5 pagesE152r1 Soudage Armatures RésuméImane KhammouriPas encore d'évaluation

- Fa152000 1Document6 pagesFa152000 1Abdellah AbdouPas encore d'évaluation

- Regard de Chaussee Urban o d400 Trafic Moyen 845 B HTMLDocument2 pagesRegard de Chaussee Urban o d400 Trafic Moyen 845 B HTMLhamza dahbiPas encore d'évaluation

- Catalogue RaccordsDocument32 pagesCatalogue RaccordsKhaled FatnassiPas encore d'évaluation

- Check-Liste D'intervention Préventive 9Document112 pagesCheck-Liste D'intervention Préventive 9Razak DossoPas encore d'évaluation

- E14 Dressage ArmaturesDocument3 pagesE14 Dressage ArmaturesBastienDelattrePas encore d'évaluation

- 25582d3622c8364b193c9f1eabd376c5Document2 pages25582d3622c8364b193c9f1eabd376c5هبة الرحمانPas encore d'évaluation

- 50-PR FRDocument9 pages50-PR FRMohamed KhaldiPas encore d'évaluation

- De 02 66Document3 pagesDe 02 66fedPas encore d'évaluation

- Arrêté 06 Juin 2004 ExhaureDocument2 pagesArrêté 06 Juin 2004 ExhaurefedPas encore d'évaluation

- AIM 26 Juillet 2003Document9 pagesAIM 26 Juillet 2003fedPas encore d'évaluation

- De 02 468Document5 pagesDe 02 468fedPas encore d'évaluation

- AIM 26 Juillet 2003 QuantitéDocument3 pagesAIM 26 Juillet 2003 QuantitéfedPas encore d'évaluation

- Le Soudage A L'arc Manuel Avec Electrode EnrobeeDocument8 pagesLe Soudage A L'arc Manuel Avec Electrode EnrobeefedPas encore d'évaluation

- Defauts de Soudure - Fissuration À Froid (D'hydrogene) PDFDocument5 pagesDefauts de Soudure - Fissuration À Froid (D'hydrogene) PDFFethi BELOUISPas encore d'évaluation

- Algerie Manuel de Séchage Des FruitsDocument65 pagesAlgerie Manuel de Séchage Des Fruitsfed100% (1)

- Code API 1104Document6 pagesCode API 1104fed100% (1)

- Les Principaux Défauts de SoudureDocument4 pagesLes Principaux Défauts de SoudurefedPas encore d'évaluation

- Juty444 PDFDocument2 pagesJuty444 PDFfedPas encore d'évaluation

- Les Principaux Défauts de SoudureDocument4 pagesLes Principaux Défauts de SoudurefedPas encore d'évaluation

- EtienneGerard MinaKleicheDrayDocument16 pagesEtienneGerard MinaKleicheDrayfedPas encore d'évaluation

- Bigblue 500XDocument2 pagesBigblue 500XfedPas encore d'évaluation

- Catalogue Techni-Contact - Marquage IndustrielDocument75 pagesCatalogue Techni-Contact - Marquage IndustrielfedPas encore d'évaluation

- Juty444 PDFDocument2 pagesJuty444 PDFfedPas encore d'évaluation

- Algerie-Decret-2019-149-constae-exploitation-investissements 5Document1 pageAlgerie-Decret-2019-149-constae-exploitation-investissements 5fed100% (1)

- INS-DQSSE-01 Instruction TRAVAUX EN HAUTEURDocument25 pagesINS-DQSSE-01 Instruction TRAVAUX EN HAUTEURfedPas encore d'évaluation

- Projet Club Fitness DetenteDocument4 pagesProjet Club Fitness DetentefedPas encore d'évaluation

- 2019 1409 PDFDocument1 page2019 1409 PDFfedPas encore d'évaluation

- Chapitre IV P 1Document13 pagesChapitre IV P 1dz filmPas encore d'évaluation

- Elaboration D'un Simulateur CNCDocument92 pagesElaboration D'un Simulateur CNCMatrix_2010100% (2)

- TP - UsinageDocument12 pagesTP - UsinageBelarbi KhaledPas encore d'évaluation

- Check List Insp EchaDocument6 pagesCheck List Insp EchaLokmane YellouPas encore d'évaluation

- Lettre Motivation Emballeur DebutantDocument2 pagesLettre Motivation Emballeur DebutantStephane LoePas encore d'évaluation

- TP4 Prépartion Du SavonDocument2 pagesTP4 Prépartion Du SavonTAKOUK HoudaPas encore d'évaluation

- Utilisation Des MOCNDocument23 pagesUtilisation Des MOCNybenguennyPas encore d'évaluation

- Fiche05 Finition ZINTEKDocument1 pageFiche05 Finition ZINTEKValtessPas encore d'évaluation

- Compte Rendu 1 MoulageDocument10 pagesCompte Rendu 1 MoulageAmen DaghariPas encore d'évaluation

- Outillage de Tra Age de Mesure Et de V RificationDocument9 pagesOutillage de Tra Age de Mesure Et de V Rificationlyoussimosab2003Pas encore d'évaluation

- 75 Nickel Et OuvragesennickelDocument5 pages75 Nickel Et OuvragesennickelbarhoumsrasraPas encore d'évaluation

- La FissurationDocument6 pagesLa FissurationdanemsalPas encore d'évaluation

- N058CDocument12 pagesN058CAugustin Constantin JorzPas encore d'évaluation

- Métaux Ferreux Et Non FerreuxDocument28 pagesMétaux Ferreux Et Non FerreuxḾøùråđ Aĭt SålƋhPas encore d'évaluation

- Joint Filler Knauf F2F Pate PDFDocument2 pagesJoint Filler Knauf F2F Pate PDFZakaria BenbassalPas encore d'évaluation

- Comment Choisir Une Plaquette de TournageDocument17 pagesComment Choisir Une Plaquette de Tournagefoufa yahiPas encore d'évaluation

- 2009 Aecp Moulin A Marteaux Notice Et PlansDocument70 pages2009 Aecp Moulin A Marteaux Notice Et PlansSUNVIATON BENINPas encore d'évaluation

- MEC3520 Sequence 1Document65 pagesMEC3520 Sequence 1Edouard AugerPas encore d'évaluation

- Cours Sur Le Metal D'apport - Gustave NgokaDocument20 pagesCours Sur Le Metal D'apport - Gustave NgokaGustave NGOKAPas encore d'évaluation

- Iso 228 1 1982Document8 pagesIso 228 1 1982Eric21Pas encore d'évaluation

- Le Soudage O-ADocument7 pagesLe Soudage O-AlachhelPas encore d'évaluation

- Note de Calcul - Fosse (24!11!2014)Document8 pagesNote de Calcul - Fosse (24!11!2014)Ryta ChraibiPas encore d'évaluation

- Expose PCM Frittage AluminothermieDocument34 pagesExpose PCM Frittage AluminothermieAboubacar Sidiki TangaraPas encore d'évaluation

- 407Document10 pages407Mounir FrijaPas encore d'évaluation

- Engrenage HéliquoidaleDocument105 pagesEngrenage HéliquoidaleKhemili SayfPas encore d'évaluation

- NettoyageDocument1 pageNettoyagekarimPas encore d'évaluation

- Equivalences Aciers Alu FontesDocument34 pagesEquivalences Aciers Alu Fontesmvarantez100% (1)

- Planning D'usinage 27-04-2021Document11 pagesPlanning D'usinage 27-04-2021Mohamed Ali KallelPas encore d'évaluation

- Partiel EFCD Janv 2020 - S4Document15 pagesPartiel EFCD Janv 2020 - S4Mounir GoudjilPas encore d'évaluation

- Rafale EP30Document1 pageRafale EP30Mohammed Mehenni (MAN ENGINEERING)Pas encore d'évaluation