Académique Documents

Professionnel Documents

Culture Documents

Chapitre 1

Transféré par

Imene LchTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Chapitre 1

Transféré par

Imene LchDroits d'auteur :

Formats disponibles

Chapitre I : Additions Minérales

I.1. Introduction

L'amélioration de certaines propriétés des matériaux cimentaires nécessite l'ajout de poudres

minérales appelées « les additions minérales ». Dans le domaine du génie civil, le terme

« Addition » désigne, à partir des années 1990, une catégorie de produits minéraux utilisés dans

la confection des bétons et des mortiers. Ce chapitre a pour objectif de présenter les additions

minérales et ses différents types ainsi que leur composition chimique, minéralogique, finesse et

répartition granulométrique.

Ce chapitre fait le point de connaissance sur les actions des additions minérales dans les

matériaux ainsi leurs effet sur l'ouvrabilité et les propriétés du béton durci aussi l'utilisation de

ces additions dans l'Algérie et leurs principaux atouts.

I.2. Définition

Une addition minérale est définie par la norme européenne EN 206-1 comme étant un matériau

minéral finement divisé utilisé dans le béton afin d'améliorer certaines propriétés ou pour lui

conférer des propriétés particulières [1].

Les additions minérales sont des poudres utilisées dans le ciment ou directement dans le béton

en substitution partielle du ciment ou en complément, afin d'améliorer certaines propriétés du

béton ou pour lui conférer des propriétés particulières, Elles sont aussi employées pour des

raisons économiques, comme les cendres volantes qui sont des résidus de la combustion du

charbon pulvérisé dans les centrales thermiques [2].

I.3. Différents types d'additions minérales

La norme distingue NF EN 206 deux types d’additions :

Additions de type I : quasiment inertes

Additions de type II : à caractère pouzzolanique ou hydraulique latent.

Les additions de type I correspondent à des fillers conformes à la norme relative aux granulats

(NF EN 12620) et les pigments de coloration des bétons conformes à la norme NF EN 12878.

Ainsi que :

Les additions calcaires conformes à la norme NF P 18-508.

Les additions siliceuses conformes à la norme NF P 18-509.

Les additions de type II regroupent :

Les cendres volantes de centrale thermique conformes à la norme NF EN 450-1.

Les laitiers vitrifiés moulus de haut fourneau conformes à la norme NF EN 15671-1.

Les fumées de silice conforme à la norme NF EN 13263-1.

Master II : Matériaux en Génie Civil Page 3

Chapitre I : Additions Minérales

Les métakaolins conformes à la norme NF P 18-513 [3].

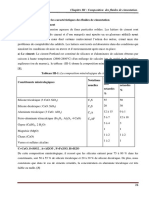

Tableau I.1 : Quelques données Sur les additions minérales [4]

Coefficient d'efficacité

Additions minérales Densité Norme produit

cimentière à 28 jours

Fillers calcaires 2,7 NFP 18-501 et 508 0,1 - 0,3

Fillers Siliceux 2,65 NFP 18-501 et 509 0,1 - 0,2

Cendres volantes

2,2 NF EN 450 0,3 - 0,6

Silico - alumineuses

Fumée de silice 2,2 NFP 18-502 2-4

Laitiers de hauts-fourneaux 2,9 NFP 18-506 0,5 -1

I.3.1. Fillers calcaires

I.3.1.1. Généralité

En 1960, le code espagnol permit l'introduction de plus de 10 % de filler pour des classes faibles

de ciment. Puis en 1975, le code fut révisé pour permettre d'incorporer jusqu'à 35% de calcaire.

En 1979, une nouvelle norme française a permis d'utiliser jusqu'à 35% de laitier , des cendres

volantes , de calcaire et de pouzzolane naturelle pour un ciment composé nommé CPJ .En plus ,

l'introduction de quatre classe de ciments a encouragé l'utilisation du ciment au calcaire pour

contrôler les classes inférieures tout en assurant une rhéologie satisfaisantes .Dés les années 90,

plusieurs pays européens révisaient leurs normes et permettaient l'introduction du calcaire en

cimenterie comme le BS7583 en 1992. En 2000, la norme européenne EN 197-1 définit quatre

types de ciment au calcaire parmi 27 ciments normalisés, ce qui favorise la production de ce

type de ciment qui s'élève à 40 millions de tonnes représentant 24% de la production

européenne [5].

Les produits désignés dans le commerce comme fillers sont des poudres fines à granulométrie

contrôlée, dont les plus gros grains ne dépassent pas 80 microns obtenus par broyage ou par

pulvérisation de certaines roches (calcaires, basalte, bentonite,...) .Les fillers calcaires sont des

produits obtenus par broyage fin de roches naturelles présentant une teneur en carbonate de

calcium CaCO₃ supérieure à 75 %. Les fillers se différencient les uns des autres par leur origine,

leur composition chimique et minéralogique, leurs défauts de structure, les impuretés qui 'ils

contiennent, leur finesse, la forme des grains, leur état de surface, leur dureté, leur porosité, un

fillers est dit calcaire s'il contient au moins 90% de carbonate de calcium. Dans les autres cas, le

fillers est désigné par le nom de sa roche d'origine [6].

Les fillers calcaires proviennent essentiellement de l’industrie de production de la chaux, de

l’extraction de granulats calcaires ou encore de l’industrie des pierres ornementales. Deux

Master II : Matériaux en Génie Civil Page 4

Chapitre I : Additions Minérales

procédés principaux sont utilisés : par voie sèche et par voie humide. Le premier consiste

successivement en un concassage/broyage, suivi d’un criblage, pour finalement terminer par

un dépoussiérage. Les fillers produits par voie humide sont issus du sciage ou polissage des

roches ornementales ou de la phase de lavage dans le cas de la production de granulats [7].

L'utilisation des fillers calcaires est généralement favorable à l'amélioration de la maniabilité

d'un mortier ou d'un béton .Il est alors possible de réduire la quantité d’eau du mélange

entraînant en répercussion une hausse de la résistance : c'est l'effet filler. Le besoin en eau

dépend de la finesse et de la morphologie des additifs introduits et peut varier de 1 à 4 [8].

Figure I.1 : Fillers calcaires

I.3.1.2. Composition chimique

Le calcaire se compose principalement de carbonate de calcium CaCO₃ (56%de Cao et 44% de

CO₂). Le carbonate de calcium existe sous plusieurs formes polymorphiques : calcite, aragonite

et vatérite. Le calcaire peut obtenir aussi de la SiO₂, AL₂O₃, Fe₂O₃ ou le minéral accessoire qui

est la dolomite CaMg(CO₃)₂ [9], le tableau I-2 représente la composition chimique des fillers

calcaires.

Tableau I.2 : composition chimique des fillers calcaires [10]

Éléments Teneur (%)

SiO₂ 2,62

Master II : Matériaux en Génie Civil Page 5

Chapitre I : Additions Minérales

AL₂ O₃ 0,80

Fe₂ O₃ 0,63

CaO 51,45

MgO 1,30

SO₃ 0,16

K₂O 0,11

Na₂O 0,001

P.F 42,50

I.3.1.3. Composition minéralogique

Le calcaire est essentiellement de la calcite et parfois de la calcite et de l'argonite (deux formes

polymorphes de CaCo₃), de la dolomite (MgCo₃), du quartz (SiO₂), des minéraux argileux et des

feldspaths peuvent être présents en quantité beaucoup plus faibles [11]. Le tableau I-3

représente l'analyse minéralogique du calcaire.

Tableau I.3 : Analyse minéralogique du calcaire [12]

Composant Quartz Calcaire Dolomite

Pourcentage (%) 04 90 06

I.3.1.4. Finesse et répartition granulométrique

La finesse

La finesse, mesurée soit par la surface spécifique Blaine ou alors BET, on trouve des fillers allant

de 2200 cm²/g à 7700 cm²/g (en Blaine) et de 12000 cm²/g à70000 cm²/g (en BET) [13].

Répartition granulométrique

Le filler est défini, selon la norme NF EN 1097-7 comme des granulats dont la plupart passent

au tamis de 0.063 µm, qui peuvent être ajoutés aux matériaux de construction pour obtenir

certaines caractéristiques. Les charges sont désignées par classe 0/D telle que D ≤ 2 mm avec au

moins 85% passant au tamis de 1.25 mm et 70% au moins passant au tamis de 0.063µm [14].

Master II : Matériaux en Génie Civil Page 6

Chapitre I : Additions Minérales

Figure I.2 : Courbe des passants cumulés des fillers calcaires [10]

I.3.2. Cendres volante

I.3.2.1. Généralité

La première recherche publiée dans la perspective d’ajouter des cendres de charbon pulvérisé

au ciment en tant que pouzzolane remonte à 1914 avec l’article «An investigation of the

pozzolanic nature in Coal Ash». L’appellation de cendre volante apparaît quant à elle en 1937

dans l’article de R. E. Davis, R. W. Carlson, J. W. Kelly, H. E. Davis : «Properties of cements and

concrete containing fly ash». C'est alors Aux USA, que se développe la recherche sur la qualité

des cendres volantes sur leur utilisation dans les bétons de masse, notamment dans les grands

barrages comme celui de Hungry Horse Dam figure I-3, dont la construction démarre en 1948.

En 1949, l’ASTM fait paraître dans la Publication Technique n° 99 le recensement de l’état de la

pratique dans ce domaine avec l’article de H. S. Meissner « Pozzolans used in Mass Concretes ».

La première norme ASTM sur les cendres volantes parait en 1954 : « Tentative specification for

fly ash for use as an admixture in Portland cement concrete ». En 1964, la norme NF P 15-302

consacre l’existence de ciments aux cendres [15].

Master II : Matériaux en Génie Civil Page 7

Chapitre I : Additions Minérales

Figure I.3 : Vue aérienne du Hungry Horse Dam

En France, la valorisation des cendres volantes ne commence vraiment que vers 1950. Ce sera en

1954 que des études sur les cendres volantes, du CERILH (Centre d'Études et de Recherches de

l'Industrie des Liants Hydrauliques) et du Laboratoire de minéralogie de l’Université de

Toulouse, vont être conduites avec l’implication du Centre de recherches des Charbonnages de

France. Les premières publications du CERILH vont être le travail de Michel Vénuat, Louis

Ferret en 1955 d’abord, puis en 1957 avec « Étude des propriétés du ciment aux cendres volantes

» Vénuat M., CERILH, publication technique n°93,1957, qui donne des conclusions sur la

pouzzolanicité des CVC, sur l’influence du broyage et de la chaleur, sur l’absence d’influence

sur le retrait et la chaleur d’hydratation. En 1964, la norme NF P15-301 fait son apparition avec

une définition de ciments aux cendres [16].

Au Canada, le Centre canadien pour la technologie des ressources énergétiques et minérales a

joué un grand rôle dans les recherches sur les ajouts pouzzolaniques depuis le milieu des

années 50. Associé à l’American Concrete Institute, il a organisé en 1986, à 2007 des colloques

internationaux sur ce sujet [15].

Les cendres volantes sont les pouzzolanes artificielles les plus courants. Elles sont générées par

la combustion du charbon pulvérisé, utilisé dans les centrales thermiques. Elles se présentent

sous forme de particules sphériques très fines (diamètre compris entre 1 à 100 µm), avec une

distribution granulométrique semblable à celle du ciment portland. Les cendres volantes

contribuent à l'amélioration des propriétés du béton. Surtout la maniabilité du béton frais. Elles

diminuent le dégagement de chaleur et elles réduisent grandement la pénétration des ions

chlorures [17]. On distingue : les cendres volantes siliceuses (v) qui ont des propriétés

pouzzolaniques, les cendres volantes calciques (w) qui ont des propriétés hydrauliques et

parfois pouzzolaniques [18].

La couleur des cendres volantes dépend de ses constituants chimiques et minéraux, elle peut

être de couleur tan à gris foncé. Les couleurs tan et claires sont généralement associées à une

teneur en chaux plus élevée et à une couleur brunâtre avec la teneur en feu. Une couleur gris

foncé à noir est attribuée à une teneur élevée en carbone non brûlé (LOI) contenu. La couleur

des cendres volantes est généralement très cohérente pour chaque centrale électrique et source

de charbon [19].

Master II : Matériaux en Génie Civil Page 8

Chapitre I : Additions Minérales

Les constituants principaux étant la silice et l'alumine, la masse volumique moyenne est poche

de 2.6 g/cmᶾ. La surface spécifique varie entre 2000 à 4000 cm²/g et la densité des cendres

volantes sèches en vrac varie de 550 à 900 Kg/mᶾ après tassement [20].

Figure I.4 : Cendre volante

I.3.2.2. Composition chimique

La norme ASTM C-618-80 regroupe les cendres volantes en deux grandes classes suivant leur

composition chimique :

La classe (F) riche en oxyde (SiO₂ +AL₂O₃ + Fe₂O₃ > 70 %) avec une teneur faible en

chaux (CaO < 10 %). Elle est qualifiée de silicoalumineuse avec un faible potentiel

pouzzolanique.

La classe (C) riche en chaux (CaO > 10 %), avec une teneur en oxyde supérieure à 50 %.

Elle est qualifiée de silicocalcaire avec un potentiel pouzzolanique élevé [21]. Le tableau

I-4 représente la Composition typique des différentes cendres volantes normalisées.

Tableau I.4 : Composition typique des différentes cendres volantes normalisées [61]

Principaux éléments Gamme pour les CVF Gamme pour les CVC

SiO₂ 38 à 65 33 à 61

AL₂O₃ 11 à 33 8 à 26

Fe₂O₃ 3 à31 4 à 10

SiO₂ +AL₂O₃ + Fe₂O₃ > 70 < 70

CaO 0.6 à 13.3 14 à 37 ( > 10)

SO₃ 0à4 0.5 à 7.3

MgO 0à5 1à7

Master II : Matériaux en Génie Civil Page 9

Chapitre I : Additions Minérales

K₂O 0.7 à 5.6 0.3 à 2

Na₂O 0 à 3.1 0.4 à 6.4

Perte au feu 0.1 à 12 0.2 à 1.4

I.3.2.3. Composition minéralogique

Les cendres volantes sont constituées d'alumino-silicates vitrifiés incluant des proportions

moindre de calcium, fer, magnésium, potassium, sodium et titanium, associées à des phases

de quartz, mullite (silicate d'aluminium) et magnétite [22]. Le Tableau I-5 résume la

composition minéralogique typique des cendres volantes.

Tableau I.5 : La composition minéralogique typique des cendres volantes [17]

Phases Moyenne (%) Minimum (%) Maximum (%)

Amorphes 59 30 78

Mullite 19 7 46

Hématite 7 2 15

Magnétite 6 2 10

Quartz 5 1 12

Carbonne 4 1 13

I.3.2.4. Finesse et répartition granulométrique

Finesse

La finesse des cendres volantes est étroitement liée aux conditions de fonctionnement des

broyeurs de charbon et à la broyabilité du charbon lui-même. La finesse des cendres volantes

est liée à son activité pouzzolanique [19] .La surface spécifique Blaine est le plus souvent

comprise entre 2200 et 4500 cm²/g elle est analogue à celle d'un ciment [23].

Répartition granulométrique

Les cendres volante sont des matériaux très fins leur courbe granulométrique est très peu

différente de celle d'un limon. En outre cette granularité est relativement serrée presque la

totalité du matériau étant comprise entre 5 et 20 microns, le refus au tamis de 80 microns est

généralement entre 10 et 20 % en poids et le refus au tamis de 50 microns est entre 15 et 40% [23].

Master II : Matériaux en Génie Civil Page 10

Chapitre I : Additions Minérales

Figure I.5 : Distribution granulométrique des cendres volantes [60]

I.3.3. Laitier de haut Fourneau

I.3.3.1. Généralité

Une des premières utilisation du laitier de haut-fourneau comme liant hydraulique remonte à

1774, lorsque Loriot en a utilisé avec de la chaux pour faire du mortier [24 ].Vers 1818, L. Vicat

avait déjà mentionné la possibilité d'utiliser du laitier en cimenterie mais il faut attendre 1862

pour qu'Emil Langen démontre qu'un mélange de laitier broyé et de chaux donnait naissance à

un liant hydraulique.

La fabrication industrielle du ciment de laitier commença en Allemagne en 1882, grâce à G.

Prussing, ce n'est que beaucoup plus tard et vers 1928 que ces ciments apparaissent en France.

Cependant, bien avant cette date, les ciments portlands additionnés de laitier et les ciments de

laitier à la chaux furent employés. Comme par exemple en 1900 pour la construction du métro à

paris [25].

Actuellement, un très grand nombre de cimenteries fabriquent des liants hydrauliques

contenant des teneurs variées en laitier (ciment normalisé où des ciments spéciaux) [26].

La production d’une tonne de fonte génère 250 à 300 kg de laitier de haut fourneau. Pour

l’élaboration de la fonte, le haut-fourneau (Figure I-6) est alimenté par un mélange de minerai

de fer, de coke et de chaux. De l'air chaud (à 1200 °C) est ensuite insufflé dans la tuyère et

provoque la combustion du coke. Des réactions d’oxydation et de réduction ont lieu et il se

Master II : Matériaux en Génie Civil Page 11

Chapitre I : Additions Minérales

forme de la fonte et un liquide essentiellement chargé d’oxydes. Ce résidu est appelé laitier de

haut fourneau [27].

Figure I.6 : schéma de principe d’un haut fourneau

Le laitier de haut fourneau est un matériau non-métallique formé essentiellement de silice,

d'alumine et de chaux. C'est un sous-produit de l'industrie sidérurgique provenant de

l'élaboration de la fonte. Il est constitué par la partie non ferreuse de la «charge ». C'est-à-dire la

gangue du minerai, et par des constituants secondaires tel que les résidus de minerais de fer, de

combustion du coke et de carbonate de calcium [28].

Suivant le processus de refroidissement, il est possible d’obtenir deux types de laitiers de haut

fourneau :

Le laitier de haut fourneau est cristallisé lorsqu’il est dirigé par une rigole vers des fosses

où il refroidit et se cristallise lentement à l’air sous forme de roche dure. Après le début

de la solidification, ce laitier est arrosé afin d’en abaisser la température puis fragmenté,

concassé et criblé.

Le laitier de haut fourneau est dit vitrifié, ou granulé, s’il est dirigé vers un dispositif

dans lequel il subit une trempe (arrosage violent et abondant d’eau sous haute pression).

L’énergie calorifique contenue dans le laitier en fusion provoque son explosion et forme

instantanément de fines particules d’un produit vitreux désordonné. Il possède ainsi une

Master II : Matériaux en Génie Civil Page 12

Chapitre I : Additions Minérales

énergie interne plus élevée qu’à l’état cristallin, ce qui le rend plus réactif chimiquement. Lors

de son hydratation, le laitier évoluera sous une forme cristalline stable pouvant être mise à

profit pour les formulations de ciments ou de bétons [29].

Figure I.7 : Les principales formes de laitier

Le laitier de haut fourneau étant un coproduit de la sidérurgie, ces caractéristiques cimentières

ne sont pas optimisées vis-à-vis de son utilisation en génie civil. En particulier, sa prise est lente

et nécessite un activant. C’est pourquoi il n'est jamais employé pur dans les bétons de structure,

on l'utilise en combinaison avec du ciment portland, qui assure l’activation chimique. Par

contre, l’hydratation des laitiers, une fois démarrée, contribue aux qualités du béton durci dans

des proportions similaires à celle du portland. la pâte de ciment au laitier durcie présente une

moindre quantité de chaux (portlandite), par rapport à celle issue de l'hydratation du ciment

portland seul. C'est pourquoi les ciments au laitier sont particulièrement indiqués pour les

bétons soumis à des ambiances agressives [4].

Figure I.8 : Laitier de haut fourneau cristallisé Figure I.9: Laitier de haut fourneau vitrifié

I.3.3.2. Composition chimique

Master II : Matériaux en Génie Civil Page 13

Chapitre I : Additions Minérales

La composition chimique comporte de l'oxyde de calcium dans des proportions de l'ordre de 40

à 50 % de la silice entre 25 à 35 %, de l'alumine entre 12 à 30 % ainsi que la magnésie et d'autre

oxydes en très faibles quantités , tous ces éléments étant pratiquement les mêmes que ceux du

clinker [30 ] . Le tableau I-6 représente la composition chimique d'un laitier de haut fourneau.

Tableau I.6 : La composition chimique d'un laitier de haut fourneau d'après [27]

Élément SiO AL₂O SO TiO P₂O

CaO MgO Fe₂O₃ Na₂O K₂O MnO

₂ ₃ ₃ ₂ ₅

Teneur

43.7 33.3 12.4 8.3 3.0 0.9 0.6 0.3 0.3 0.2 0.1

(%)

I.3.3.3. Composition minéralogique

La composition minéralogique potentielle des laitiers a été calculée à partir des principaux

oxydes (CaO, MgO, AL₂O₃, SiO₂) par analyse chimique les phases cristallisées susceptibles

d'apparaître au cours de la dévitrification sont la mélilite que est une solution solide de la

gehlinite (C₂AS) et de l'akermanite (C₂MS₂). La pseudowollastonite (CS). La rankinite (C₃S₂). La

merwinite (C₃MS₂), le silicate bicalcique (C₂S), le diopside (CMS₂), la montécellite (CMS) et la

forstérite (MS₂). Les résultats des calculs chimiques conduisent à conclure que les laitiers de

haut fourneau utilisés en cimenterie sont potentiellement constituées de (C₃S₂.C₂AS et C₂MS₂)

pour 95% et de (CS ou C₃MS₂ ou C₂S) pou 5% [31]. Le tableau I-7 résume la composition

minéralogique du laitier de haut fourneau.

Tableau I.7 : Composition minéralogique du laitier [42]

Composition

Formule

minéralogique

Pseudo-wollastonite CS

Silicate bicalcique C₂S

Rankinite C₃S₂

Gehlinite C₂AS

Anorthite CAS₂

Monticellite CMS

Akermanite C₂MS₂

Merwinite C₃MS₂

Diopside CMS₂

Spinel MA

Forsterite M₂S

I.3.3.4. Finesse et répartition granulométrique

Finesse

Les LHF sont utilisés dans les systèmes cimentaires après avoir été finement broyés à une

finesse souhaitée qui se situe généralement entre 350 et 600 m²/kg (surface spécifique Blaine)

[11].

Master II : Matériaux en Génie Civil Page 14

Chapitre I : Additions Minérales

Répartition granulométrique

La granulométrie du laitier cristallisé brut est de l'ordre de 0/300 mm lors de son extraction des

fosses, après fragmentation par arrosage a l'issue du concassage-criblage, les granulats

présentent un très bon coefficient de forme, essentiellement cubique, les éléments plats ou

longs étant généralement en quantité inférieur à 2 % [32]. Le laitier de haut fourneau vitrifié

(granulé ou bouleté) est quant à lui obtenu par un arrosage sous haute pression du laitier en

fusion (trempe). Il se présente sous forme de sable jaune ou beige (granulométrie 0/8 mm) [27].

Figure I.10 : Courbe des passants cumulés du laitier [10]

I.3.4. Fumée de silice

I.3.4.1. Généralités

La fumée de silice a été testée pour la première fois dans du béton en Norvège au début des

années 1950. Des bons résultats de résistance mécanique ont été obtenus dans le béton et plus

tard, il a été établi que ces bétons résistent mieux aux attaques sulfatiques externes. Toutefois, à

l'époque, la production industrielle était impossible car à ce moment aucune méthode pour

retenir de grandes quantités de particules ultrafines n'était disponible. Ainsi, ces résultats

satisfaisants ont vite été oubliés [33]. Avec la mise en œuvre de lois environnementales plus

strictes au milieu des années 1970, les fonderies se silicium ont commencé à collecter la fumée

de slice et à rechercher ses applications. Les premiers travaux effectués en Norvège ont retenu la

plus grande attention, car ils avaient montré que les bétons à base de ciment portland contenant

des fumées de silice avaient des résistances très élevées et de faibles porosités. Depuis lors, la

recherche et le développement de la fumée de silice en ont fait l'un des adjuvants les plus

précieux et les plus polyvalents au monde pour le béton et les produits à base de ciment [34].

Master II : Matériaux en Génie Civil Page 15

Chapitre I : Additions Minérales

La fumée de silice est obtenue pendant la production du silicium et des alliages de ferrosilicium.

Ces produits sont fabriqués dans un four à arc, en réduisant le quartz par un apport

approprié de carbone, à une température d'environ 2000 °C [ 35]. Les particules de fumée de

silice ont un diamètre moyen inférieur à 0.10 µm soit 100 fois plus petit que les particules du

ciment portland [36].

Figure I.11 : Fabrication de la fumée de silice

La couleur des fumées de silice varie généralement d'un bleu-gris pâle à un gris foncé.

Cependant, les fumées de silice recueillies ans une usine équipée d'un système de récupération

de chaleur sont plutôt blanchâtres. Cette variation de couleur semble dépendre de la teneur en

carbone [37].

La fumée de silice peut êtres utilisé :

Comme correcteur de la granularité des sables ;

En additions au ciment ;

En substitution partielle du ciment CEM I [38].

Pour entrer dans la composition d’un ciment en tant que constituant principal, elles doivent

comporter au moins 85% (en masse) de silice amorphe et avoir une surface massique supérieure

à 15 m²/g. Les fumées de silice ont des propriétés pouzzolaniques [18].

Master II : Matériaux en Génie Civil Page 16

Chapitre I : Additions Minérales

Figure I.12 : La Fumée de Silice

I.3.4.2. Composition chimique

Les fumée de silice sont principalement composées de silice, la teneur en SiO₂ des fumée de

silice varie en fonction du type d'alliage produit plus la teneur en silicium de l'alliage est

élevée, plus la teneur en SiO₂ de la fumée de silice est élevée, la fumée de silice produite lors de

la fabrication du silicium métallique contient généralement plus de 90% de SiO₂. La fumée de

silice produite lors de la fabrication de 75% d'alliage Fe-Si une teneur en SiO₂ supérieure à 85%

[39]. Le tableau I-8 représente la composition chimique de la fumée de silice.

Tableau I.8 : Composition chimique de la fumée de silice d'après [36]

Composition

Pourcentage

chimique

SiO₂ 93

Fe₂O₃ 0.8

AL₂O₃ 0.4

CaO 0.6

MgO 0.6

SO₃ 0.4

Na₂O 0.2

K₂O 1.2

Na₂Oéq 1.0

Chaux libre 2.0

Perte au feu 3.5

I.3.4.3. Composition minéralogique

L’analyse minéralogique par diffractogrammes X de différentes fumées de silice illustrés à la

figure I-13 montre que la fumée de silice est composée principalement de silice vitreuse, ce qui

indique le caractère siliceux amorphe de la fumée de silice. Le refroidissement de la vapeur de

SiO₂ et son oxydation en SiO₂ se produisent si rapidement que les tétraèdres de SiO₂ n’ont pas

le temps de s’organiser de manière ordonnée pour donner une forme de silice cristalline [40].

Master II : Matériaux en Génie Civil Page 17

Chapitre I : Additions Minérales

Figure I.13 : Diffractogrammes des rayons X d’une fumée de silice [40]

I.3.4.4. Finesse et répartition granulométrique

Finesse

La finesse de la fumée de silice est inférieure à 1µm, la taille moyenne des particules est de 0.1 à

0.3 µm et la surface spécifique est de 20 à 28 m²/g. La finesse et la surface spécifique sont

d'environ 80 à 100 fois celles du ciment et 50 à 70 fois celles des cendres volantes [41].

Répartition granulométrique

Les particules de fumée de silice non densifiée (telles que produites) ont une forme sphérique et

un diamètre moyen de 0.02 à 0.25 µm, soit près de 100 fois plus petites que la particule de

ciment moyenne [42].

Figure I.14 : Courbe de distribution granulométrique de la fumée de silice [98]

I.3.5. Autres adjuvants minéraux

Master II : Matériaux en Génie Civil Page 18

Chapitre I : Additions Minérales

I.3.5.1. Argiles calcinées

Les sols calcinés peuvent être considérés comme les premières pouzzolanes artificielles car leur

utilisation sous forme de sol avec de la chaux remonte aux civilisations minoenne et

mycénienne, il y a plus de 3600 ans [11].

Figure I.15 : Les sols calcinés [46]

Les argiles sont des fines particules (< 2 microns) qui résultent de l'érosion des roches. Elles sont

constituée de plusieurs centaines de feuilles empilées les unes sur les autres. Chaque feuille est

à son tour composée de différentes couches (entre 2 et 5) qui varient d'un type d'argile à l'autre

mais qui sont souvent une combinaison de couches de silicate et d'aluminates [43].

Les argiles calcinées, utilisées comme MCS depuis plusieurs décennies comme par exemple au

Brésil, sont obtenues par calcination d’argiles kaolinitiques. La calcination consiste à

transformer la kaolinite inerte en un produit métastable amorphe appelé métakaolin [44], une

argile qu’on trouve partout dans la croûte terrestre. Cette pouzzolane est très réactive ; la

substitution de 5 % à 10% de ciment par du métakaolin peut augmenter sensiblement les

propriétés mécaniques du béton [43].

I.3.5.1.2. Le métakaolin

Le métakaolin (MK) est une argile (kaolinite) calcinée dont la production génère de faibles

quantités de CO2. Il est obtenu par calcination d’argile kaolinite (silicate d’alumine hydraté) à

des températures comprises entre 600 et 900°C, la température de calcination dépend du degré

de pureté en kaolin utilisé, La réaction de calcination s’effectue selon l’équation ci-dessous :

AL₂O₃.2SiO₂.2H₂O → AL₂O₃.2SiO₂ + 2H₂O [45]

Master II : Matériaux en Génie Civil Page 19

Chapitre I : Additions Minérales

Figure I.16 : Métakaolin Flash

I.3.5.1.3. Méthode de calcination

On distingué deux méthodes de calcination :

La méthode traditionnelle : calcination en lit fixe ou le plus souvent en four rotatif. L’argile est

introduite sous forme de boulets et calcinée pendant 5 heures à 750° C. Les boulets de kaolin

vont se transformer en boulets de métakaolin par perte de l’eau structurelle. Ces boulets sont

ensuite broyés. Cette méthode entraîne beaucoup d’usure et de consommation d’énergie [46] ;

Figure I.17 : Calcination industrielle des argiles kaolinitiques

La méthode Flash : calcination très rapide d’un lit fluidisé de matériau préalablement broyé et

séché qui permet d'obtenir une meilleure qualité de produit et une économie d'énergie car la

température de cuisson est moins importante de 50°C, avec un temps de cuisson réduit. Le

séchage est en partie effectué avec les fumées chaudes recyclées. Ce système de cuisson permet

également des économies en émission de CO 2 qui complète l’enveloppe des bénéfices de cette

méthode [47].

Master II : Matériaux en Génie Civil Page 20

Chapitre I : Additions Minérales

Figure I.18 : Calcination flash de l'argile

I.3.5.1.4. Composition chimique

Les métakaolins sont essentiellement formés d’oxydes d'aluminium et de silicium ( ˃ 90 %). Les

autres éléments qui composent les 10% restants sont le plus souvent (dans l'ordre décroissant)

des oxydes de fer, de titane, de potassium, de phosphore, de sodium, de calcium, de

magnésium ... [48].

Tableau I.9 : Exemple de composition chimique de métakaolins [50]

Composition (%) SiO₂ AL₂O₃ Fe₂O₃ CaO MgO Na₂O K₂O TiO₂

[Khatib et al .,1996 a] 52.1 41.0 4.3 - - - - -

[Poon et al .,2001] 53.2 43.9 0.4 0.02 0.05 0.2 - 1.7

[Gruber et al .,2001] 52.1 45.3 0.6 0.05 - 0.2 0.2 1.6

[Staquet et al .,2004 ] 55.0 40.0 0.6 < 0.1 - 1.6 -

65.9* 22.6 0.9 0.4 0.02 - - -

[Batis et al ., 2005]

47.8 38.2 1.3 0.03 0.04 - - -

I.3.5.1.5. Composition minéralogique

Selon le degré de pureté de l’argile kaolinitique utilisée, le métakaolin conséquent peut être

associé à d’autres minéraux tels que le quartz, l’hématite, l’illite, etc [ 49].

Tableau I.10 : Composition minéralogique du mtakaolins [51]

Master II : Matériaux en Génie Civil Page 21

Chapitre I : Additions Minérales

Minéraux présents %

Quartz SiO₂ 42

Calcite CaCo₃ -

Dolomite CaMg (Co₃)₂ 01

Albite NaAISi₃O₈ 27

Feldspaths (K₂O₆SiO₂AL₂O₃) 25

Illite 2K₂O AL₂O₃ 24SiO₂ 2H₂O 04

Minéraux ferrugineux+ autres 01

Total 100

Figure I.19 : Diffractogrammes de rayons X de différents métakaolins [48]

I.3.5.1.6. Granulométrie des MK

Les particules de métakaolin ont une granulométrie comprise entre celle des ciments et celle des

fumées de silice. Sa finesse est obtenue par micronisation. Les études bibliographiques

concernant les granulométriques des poudres minéraux ont montré que le diamètre moyen

(D50) des métakaolins est de l’ordre de un à une vingtaine de µm [45], le métakaolin contient

ainsi plus de fines que le ciment et moins que les fumées de silice [48].

La figure I-20 présente les distributions granulométriques moyennes de différentes ultrafines

dont les métakaolins ainsi que les distributions granulométriques de trois métakaolins

différents déterminées à partir de la mesure de passants cumulés [50].

Master II : Matériaux en Génie Civil Page 22

Chapitre I : Additions Minérales

Figure I.20 : Distributions granulométriques [50]

I.3.5.1.7. La surface spécifique

La surface spécifique désigne la superficie réelle de la surface développée par une particule. Elle

s’exprime en m2g [50]. La surface spécifique BET des métakaolins est de l’ordre d’une dizaine de

m2/g, les différences de valeurs de surface spécifique entre les métakaolins s’expliquent par des

différences de granulométrie, de morphologie et de texture des particules [45].

La surface spécifique et la taille des particules ont une grande influence sur la demande en eau

du mortier ou de la pâte de ciment. En effet, les grandes surfaces spécifiques et les

granulométries fines induisent une augmentation de cette demande [49].

Tableau I.11 : Surface spécifique du métakaolin [45]

Surface spécifique

Référence bibliographique

des MK (m²/g)

7 [Garcia-Diaz, 1995]

12.7 [Poon et al., 2001]

8.9 [Courard et al., 2003

12 [Staquet et al., 2004]

12 [Khatib et al., 2004]

Figure I.21 : Surface spécifique des métakaolins [45]

I.3.5.1.8. Les avantage de l'utilisation de MK

Master II : Matériaux en Génie Civil Page 23

Chapitre I : Additions Minérales

Les avantages de l'utilisation de MK sont les suivants [42] :

Augmentation des résistances à la compression et à la flexion.

Perméabilité réduite.

Résistance accrue aux attaques chimiques.

Durabilité accrue.

Effet réduit de la réactivité alcali-silice (ASR).

Réduction du retrait dû au tassement des particules, ce qui rend le béton plus dense.

Amélioration de la maniabilité et de la finition de béton.

Potentiel d'efflorescence réduit.

Finition, couleur et apparence améliorées.

I.3.5.2. Déchets de briques

En Algérie, suite à des sinistres naturels comme les séismes et les crues ou par vieillissement et

dégradation des bâtiments publics, des ponts et des installations industrielles sont démolis mais

jamais recyclés. Les ressources naturelles dans certains régions sont donc épuisées, les granulats

des briques cuite concassé issus de produit de construction et/ou de démolition présentent un

intérêt particulier, car leur valorisation permet de contribuer à la résolution du problème de

stockage des déchets, à la réduction de la pollution de l'environnement, à la préservation des

ressources naturelles, à la réduction du coût de construction et enfin à la résolution du

problème d'approvisionnement en sable et graviers. Le manque de connaissances sur les

déchets de brique engendre la méfiance des usagers, par conséquent, une meilleure

connaissance du comportement des bétons incluant de tels granulats pourrait contribuer au

développement de l’industrie de recyclage et à la valorisation des déchets de construction et de

démolition en Algérie [52].

Des travaux ont été effectués au Danemark, envisageant un recyclage complet des maçonneries

en brique de terre cuite. Ils consistent, après démolition des murs, de réduire les briques avec

mortier, afin de séparer aisément des mortiers de chaux ou de ciment dégradés par des hautes

températures. Les mortiers ainsi régénérés sont utilisés de nouveau. La partie terre cuite est

ensuite triée en briques entières et en demi briques pour une éventuelle réutilisation et les

autres petits éléments seront concassés pour produire des granulats [53].

Master II : Matériaux en Génie Civil Page 24

Chapitre I : Additions Minérales

Figure I.22 : Les déchets de briques

I.3.5.2.1. Définition des déchets de briques

Les déchets de briques sont issus de l'industrie des produits rouges. Ces produits comptent

parmi les plus anciens matériaux de construction, ils sont des produits céramiques dont les

argiles sont la matière première et parfois des additifs. Les briques ont généralement une forme

parallélépipède rectangle. Il existe deux types de brique : brique en terre crue et briques en terre

cuite [54].

I.3.5.2.2. Les types de brique

I.3.5.2.2.1. Brique en terre crue

Brique crue ou brique en terre crue est une brique faite de terre ou de limon mélangé à de la

paille. Le mélange est ensuite mis dans des moules, afin de donner aux briques des formes

identiques .Elle sont ensuite séchée au soleil [55].

Figure I.23 : Brique en terre crue

I.3.5.2.2.2. Brique en terre cuite

La brique en terre cuite est un matériau de construction issu d'un savoir-faire artisanal ancien .Il

s'agit principalement d'un mélange d'argile et de sable moulé puis cuit à 1200 degrés. La

couleur jaune ou rouge de la brique en terre cuite est du à la présence de fer dans l'argile [56].

Master II : Matériaux en Génie Civil Page 25

Chapitre I : Additions Minérales

Figure I.24 : Brique en terre cuite

I.3.5.2.3. Composition chimique des déchets de briques

La composition chimique des déchets de brique est présentée dans le tableau I-12

Tableau I.12 : Composition chimique des déchets de briques [57]

Éléments CaO AL₂O₃ Fe₂O₃ SiO₂ MgO Na₂O K₂O SO₃ P.A.F

% 4.28 14.17 6.30 69.26 2.25 0.28 1.34 0.02 1.96

I.3.5.2.4. Propriétés des bétons des déchets de brique

L’absorption de brique concassée est estimée entre 5 et 15 % par rapport au poids de la

matière dans son état sec. C’était nécessaire, par conséquent, à saturer les granulats de la

brique concassée avant tout mélange pour empêcher le raidissement du béton. Dans la

pratique et suite aux implications économiques, cette condition peut être accomplie en

vaporisant simplement le stock du granulat avec l'eau au lieu de l’immersion totale du

granulat pendant 30 min [53].

Le béton contenant des granulats de brique concassée est plus perméable et si les briques

contiennent des sels solubles, il peut y avoir corrosion et efflorescence dans le béton [58].

La masse volumique apparente du béton de brique concassé varie de 2000 à 2080 kg/m 3. Elle

est approximativement de 17 % inférieure à celle du béton normal [59].

La procédure de la reproduction du mélange pour bétons de granulat normal, peut être

utilisée avec succès pour la production du béton de brique concassée [53].

La résistance à la compression nominale du béton de granulats de brique concassée est

comprise entre 13.8 et 34.5 MPa [59].

L’utilisation du granulat grossier de brique concassée peut produire un béton de structure de

haute résistance avec une économie de poids allant jusqu'à 15 % pour une diminution de

quelques 20 % de la résistance, par rapport à un béton normal [53 ].

Pour les bétons de granulats de brique concassée, le rapport eau - ciment optimum est 0,55 ;

bien que si la haute ouvrabilité est exigée, alors les mélanges puissent être faits avec un

rapport eau - ciment jusqu'à 0,7 [53].

Master II : Matériaux en Génie Civil Page 26

Chapitre I : Additions Minérales

Le béton contenant de l'argile cuite comporte une résistance au feu beaucoup plus élevée que

celle du béton à base de gravier naturel [58].

I.3.5.2.5.Utilisation des bétons des déchets de brique

Les débris de briques, surtout, ceux qu’on trouve en quantités énormes dans les tas de

décombres de nos villes, ainsi que les incuits et surcuits de briqueterie, peuvent être concassés

pour produire des granulats d’un béton léger :

De structure pour semelles de fondation, pour parois de caves et éléments de construction en

béton armé d’un poids spécifique de 1600 à 2100 kg/m 3 , d’une résistance à l’écrasement de

50 à 320 kg/cm2 , présentant une élasticité remarquable à la pression et à la flexion composée,

de faible coefficients de retrait et des indices de conductibilité et de dilatation relativement

bas.

Isolant poreux pour les parois, les parpaings et les carrelages, avec des poids spécifiques de

1000 à 1600 kg/m3, une résistance à l’écrasement de 20 à 50 kg/cm 2, une résistance à la

traction de 5 à 10 kg/cm2, des coefficients de retrait de 0,20 à 0,30 mm/m (sans durcissement

à la vapeur) et une faible conductibilité de la chaleur (Z environ 0,25 kcal/m°C pour 1050

kg/ m3).

Mono granulométrique du groupe granulométrique 1/3 mm, avec lequel on peut produire

des bétons poreux de débris de briques présentant une isolation thermique particulièrement

poussée [59].

Damé (béton non armé) nécessaire aux fondations massives, fondations de murs et

soubassements ainsi que lors de la fabrication du béton de remplissage [53].

I.3.5.3. Déchets de verre

Le verre est un des plus anciens matériaux connus par l’homme. Dans le temps préhistorique

déjà on utilisait les obsidiennes pour la confection des couteaux, pointes de flèches…etc. Ce

verre naturel provenant en Europe principalement des iles grecques des mélos et de théra. Le

plus ancien objet daté de verre produit par l’homme a été découverts en Égypte, ils remontent à

environ 300 ans avant J.C, mais vraisemblablement la matière d’obtenir le verre a été découverte

auparavant en Mésopotamie environ 4500 avant J.C [62].

Aujourd'hui, le verre est fabriqué industriellement dans des usines verrières. L’automatisation

de la fabrication des verres creux et l’avènement de l’obtention de verres plats par flottage

(procédé Float) favorisent l’accroissement considérable des quantités de productions permettant

ainsi aux verres d’occuper une place indispensable dans l’économie moderne (bâtiment,

Master II : Matériaux en Génie Civil Page 27

Chapitre I : Additions Minérales

transport, éclairage, industrie chimique, etc.). Le verre apporte également des solutions

originales aux nouvelles technologies (laser, téléphonie sur fibres optiques, conversion

d’énergie) [63].

Le problème environnemental que posent les déchets non biodégradables tels que les bouteilles

non réutilisables (verre) devient une préoccupation majeure au regard des quantités énormes

produites dans les grandes villes. L’une des rares voies de recyclage de ces déchets est de les

stocker dans les procédés de construction (béton). Ainsi, le verre est un matériau riche en silice

et en sodium [54]. L’utilisation de la poudre de verre dans un système cimentaires, est un

moyen de valorisation des verres en décharge. C'est un technique récente et les quelques

résultats des travaux antérieurs effectués sur le verre, utilisé en poudre comme substitut partiel

du ciment [64].

Figure I.25 : Déchet de verre

I.3.5.3.1. La gestion des déchets de verre

Le recyclage du verre est beaucoup plus simple que le recyclage du papier, car le verre peut se

recycler à l'infini. Son caractère minéral et inerte en fait un matériau non-dangereux (sauf les

tessons) mais très stable. Si le recyclage n'était pas pratiqué, il lui faudrait plus de mille ans pour

se dégrader dans la nature.

Il y a deux méthodes pour valoriser ces déchets : les réutiliser s’ils sont intacts ou recycler leur

matière première [65].

La réutilisation des récipients en verre, appelée aussi consignation, n'est plus très pratiquée en

France, mais elle l'est ailleurs en Europe et pas seulement pour le verre. En ce qui concerne le

recyclage de la matière première, après tri par les consommateurs et collecte, le verre subit

encore plusieurs étapes de tri automatique pour éliminer les impuretés (étiquettes, capsules,…)

Master II : Matériaux en Génie Civil Page 28

Chapitre I : Additions Minérales

avant d'être broyé pour former du calcin. Celui-ci peut alors être introduit avec les matières

premières afin de former le lit de fusion. Il est broyé très finement [66].

Figure I.26 : Cycle du recyclage du verre

L’utilisation du calcin présente de nombreux avantages pour l’environnement, ainsi que pour le

verrier [66] :

Elle ne nécessite pas l’extraction de matières premières naturelles et évite la consommation

de 60 kg de fuel par tonne de calcin utilisée pour l’extraction des matières premières ;

Elle évite le transport de matières premières naturelles sur de longues distances pour

transporter le calcin sur de plus courtes distances. Elle limite donc la pollution

atmosphérique due au déplacement ;

Elle limite le rejet dans l’atmosphère de polluants (dioxyde de carbone et dioxyde de soufre)

causé par la fabrication du verre à partir de matières premières naturelles ;

Elle diminue la température de fusion et permet donc l’économie de 40 kg de fuel par tonne

de calcin utilisé.

I.3.5.3.2. La poudre de verre

La poudre de verre est un matériau polyvalent qui est connu pour sa grande résistance à la

chaleur et sa forte teneur en silice. Dans l'application réfractaire, elle est le plus souvent utilisée

comme source de silice et d'acidité lors de la production de fer et d'acier. La brique réfractaire

Master II : Matériaux en Génie Civil Page 29

Chapitre I : Additions Minérales

est une utilisation courante de la poudre de verre de silice qui démontre sa capacité à résister à

une chaleur élevée et à conserver sa stabilité [67].

Figure I.27 : Poudre de verre

I.3.5.3.2.1. La composition chimique

La composition chimique de poudre de verre est présentée dans le tableau I-13

Tableau I.13 : Composition chimique de la poudre de verre [104]

Éléments SiO₂ AL₂O₃ Fe₂O₃ CaO MgO SO₃ K₂O Na₂O P₂O₅ TiO₂ PAF

% 72.84 0.98 0.55 9.66 1.76 0.25 0.43 12.69 0.01 0.04 0.79

I.3.5.3.2.2.La répartition granulométrique

L'analyse granulométrique de poudre de verre est présentée dans la figure I-28

Figure I.28 : Analyse granulométrique par laser de la poudre de verre [103]

I.3.5.3.3. Comportement du verre dans un milieu cimentaire

Le verre incorporé dans les bétons peut manifester plusieurs types de comportement,

essentiellement en fonction de sa granularité : une granularité grossière tend à provoquer un

phénomène d’alcali-réaction générateur de désordres, alors qu’un verre fin développe une

action bénéfique identifiable à une réaction pouzolanique [68].

Master II : Matériaux en Génie Civil Page 30

Chapitre I : Additions Minérales

I.3.5.3.3.1. Réaction alcali-silice du verre

Le remplacement partiel du granulat naturel ou du ciment par le verre dans les bétons, améliore

ses propriétés mécaniques notamment les résistances en compression. Toutefois, certains

travaux conseillent l'utilisation de ce matériau, en prenant certaines précautions. Effectivement,

les bétons à base de verre sont confrontés à un problème lie à leur durabilité. La silice du verre

en combinaison avec les alcalins du ciment donne naissance à des produits gonflants qui

entraînent l'endommagement des bétons. La bibliographie a montré que le processus de la

réaction alcali-silice en général et des granulats de verre est un phénomène complexe influence

par plusieurs facteurs [69] :

La taille des grains de verre.

Teneur en verre.

La porosité et la réaction alcali-silice du verre.

Les éléments mineurs et la réaction alcali-silice.

I.3.5.3.3.2. Réaction pouzzolanique

L'activité pouzzolanique du verre évalué par diverses méthodes : les tests mécaniques sur

éprouvettes, ou tests chimiques de consommation de chaux. L'indice d'activité est défini comme

étant le rapport de la résistance du mélange avec verre à la résistance du mélange témoin (sans

verre), l’indice d’activité influencé par plusieurs facteurs [70] :

La taille des grains de verre.

Teneur en verre.

La couleur de verre.

La température de cure (pendant l’hydratation).

La réaction pouzzolanique peut se résumer comme suit :

Pouzzolane + Ca(OH)2 + Eau => silicates de calcium hydratés, silico-aluminates de calcium

hydratés [71].

I.3.5.3.4. Domaines d'application du verre au Génie Civil

I.3.5.3.4.1. Le verre et les routes

Peut-être utiliser les déchets de verre dans les routes au lieu de gravier ou de petits cailloux de

mélange de quelques pourcentages, et ce type d'industrie fut un grand sucées en Amérique et

avéré très réussie à conserver la température, comme sa propriété, et la résistance au glissement

sur la route [72].

Master II : Matériaux en Génie Civil Page 31

Chapitre I : Additions Minérales

I.3.5.3.4.2. Le verre et les bâtiments

Brique et tuiles en verre : est Un mélange de verre avec un matériau en caoutchouc a faible

densité et en ajoutant des substances chimiques qui ont la capacité de résister à la température

et de la résistance, est considéré comme un matériau insonorisant.

Dalle en béton avec poudre de verre : construit à l'aide de mélanges de béton avec un

pourcentage de la poudre de verre en remplacement du ciment [69].

I.4. Les actions physique et chimique des additions

I.4.1. Les actions physiques

L'incorporation d'addition inerte ou réactive au sein d'une matrice cimentaire contribue au

développement des résistances à court terme, il n'est plus à démontrer que les additions jouent

le rôle de sites de nucléation préférentiels au cours des réactions d'hydratation du ciment.

L'effet de surface consiste à la création de sites préférentiels d’hydratation constitués par les

surfaces procurées par l'addition minérale par conséquent. L'épaisseur de la couche d'hydrate

qui se forme autour d’un grain de ciment anhydre est réduite, facilitant aussi l'hydratation du

cœur anhydre par phénomène de diffusion. L'addition entraine donc une meilleure hydratation

du ciment à un instant donné [73].

Les particules des additions parviennent à remplir les porosités du squelette granulaire (ciment

et granulats), et à libérer l'eau habituellement contenue dans les espaces intergranulaires. Cet

arrangement favorable optimisé conduit, soit à l'amélioration de la consistance du mélange frais

du moment que la quantité d'eau reste constante soit à la réduction de la quantité d'eau

nécessaire pour obtenir une consistance donnée [74].

I.4.2. Les actions chimiques

L'effet chimique concerne la capacité des additions, caractérisées par des propriétés

pouzzolaniques et/ou hydrauliques à réagir avec l'eau et les constituants anhydres ou hydratés

du ciment pour former de nouvelles phases minérales qui contribuent à la résistance mécanique

au même titre que les produits hydratés du ciment ,mais aussi à l'amélioration de la durabilité

[73].

Cet effet bénéfique est fonction de nombreux paramètres et peut se manifester à différents âges

en fonction de la composition chimique ou minéralogique de l’addition, de sa surface spécifique

et du type de ciment .Cet effet est complémentaire à l'effet physico-chimique et microstructural.

Ils peuvent donc être associés dans une notion unique qui est celle de la contribution des

additions à l'activité liante du ciment [75].

Master II : Matériaux en Génie Civil Page 32

Chapitre I : Additions Minérales

Carbonate de calcium (CaCO₃) et les aluminates du ciment (C₃A, C₄AH₁₃,...) réagiraient

chimiquement en présence d’eau pour former un mono-carboaluminate de calcium hydraté

C₃A.CaCO₃.11H₂O qui cristallise en fines plaquettes hexagonales. La quantité de

carboaluminates formée dépend des teneurs en C₃A, en CaCO₃ et de la finesse.de plus, il se

formerait aussi une solution solide C-S-H-CaCO₃ : les C-S-H seraient modifiés d'un point de

vue composition (il a été constaté que le rapport C/S augmentait lentement avec l'addition de

CaCO₃ dans le mélange) et morphologie et il apparaîtrait une zone de transition entre addition

et pâte de ciment [76].

I.5. Effets des ajouts minéraux sur l'hydratation du ciment portland

I.5.1. Généralité sur le ciment portland

C’est l’Anglais Joseph Aspdin qui fait breveter en 1824 le ciment “Portland”, obtenu à partir de

la cuisson de calcaire et d’argile dans des fours alimentés au charbon. La dénomination

“Portland”, due simplement au fait que la couleur de son produit ressemblait aux célèbres

pierres des carrières de la péninsule de « Portland » situées en Manche, en Angleterre [77].

Le ciment Portland est un mélange de clinker et de sulfate de calcium finement broyé, auquel

on peut aussi y ajouter des laitiers, cendres volantes, pouzzolanes ou fillers. Le clinker est

obtenu par réaction chimique à haute température (environ 1450°C) de la matière première (le

cru) contenant de la silice (SiO₂), de l’oxyde d’aluminium (Al₂O₂), de l’oxyde de calcium (CaO)

et de l’oxyde de fer (Fe₂O₃) dans des proportions appropriées. Le clinker contient quatre phases

principales qui représentent environ 90% de la masse du ciment Portland et déterminent ses

propriétés [78].

Technique de fabrication : Les opérations suivantes sont communes à tous les procédés [79] :

Extraction des matières premières, ·

Stockage et broyage des matières premières,

Cuisson pour obtention du clinker,

Broyage du clinker et d’additifs pour obtenir le ciment,

Conditionnement et expédition.

Les paramètres de fabrication du ciment portland ont une influence indéniable sur les

caractéristiques du produit final. Ainsi, la vitesse avec laquelle les résistances du ciment hydraté

vont augmenter avec le temps, le dégagement de chaleur concomitant, la résistance aux agents

chimiques et plus généralement la durabilité, dépendent de : la composition chimique, le

traitement thermique (chauffage et refroidissement) et de la finesse de mouture du clinker [80].

Master II : Matériaux en Génie Civil Page 33

Chapitre I : Additions Minérales

L'analyse chimique d’un ciment Portland est présentée dans le Tableau I-14

Tableau I.14 : Analyse chimique du ciment Portland [80]

Elément SiO₂ AL₂O₃ CaO Fe₂O₃ MgO SO₃ K₂O Na₂O

% 19-25 2-9 62-67 1-5 0-3 1-3 0.6 0.2

L’analyse minéralogique du ciment portland est présentée dans le Tableau I-15 :

Tableau I.15 : Analyse minéralogique du ciment portland [80]

Phase minérale C₃S βC₂S C₃A C₄AF

% 50-70 15-30 5-15 5-15

I.5.2. Hydratation du ciment portland

Dans la chimie du ciment, le terme hydratation regroupe la totalité des changements qui se

produisent quand un ciment anhydre ou un de ses composants se trouve en contact avec l’eau.

Ces réactions sont généralement plus complexes qu’une simple conversion en hydrates. La prise

du ciment est le processus d’évolution du système vers un mélange consistant et le

développement de propriétés mécaniques remarquables. Du fait de la complexité du système à

étudier, les travaux sur la chimie de l’hydratation du ciment Portland se sont focalisés sur les

phases les plus importantes [81].

I.5.2.1. Hydratation des silicates

Le C₃S et le C₂S représentent 75-80 % du ciment portland, leurs mécanismes d'hydratation sont

similaires, mais dans le cas du C₂S, la cinétique d'hydratation est plus lente. Les produits

d'hydratation formés à la température ambiante sont la portlandite et les silicates de calcium

hydratés (C-S-H). Ces derniers sont des composés semi-cristallins, possédant une composition

variable, dont le rapport molaire CaO/SiO₂ < 3 [82].

Les réactions hydratation sont les suivants [83] :

Pour le C₃S : 2C3S + 6H → C₃S₂H₃+3CH

Pour le C₂S : 2C₂S + 4H →C₃S₂H₃+CH

Les particules de C-S-H sont extrêmement petites. Leur structure est variable, entre autre en

fonction au degré d'avancement de la réaction d'hydratation et de l'espace disponible, et elles

peuvent aussi contenir d'autres produits en solution solide [84].

Le type de CSH dépend de son origine (C₃S ou C₂S) et des conditions d'hydratation. De plus, le

rapport E/C (donc la porosité) et le degré de maturation affecte la composition du gel de CSH.

La progression de la réaction d'hydratation peut être suivie par des mesures de calorimétrie et

de conductivité (Figure I-29) comme on peut le voir, l'hydratation des silicates peut être séparée

en cinq périodes distinctes [83].

Master II : Matériaux en Génie Civil Page 34

Chapitre I : Additions Minérales

Figure I.29 : Évolution du dégagement de chaleur et de la conductivité électrique lors de l’hydratation

d’une pâte de C3S [83]

I.5.2.2. Hydratation des aluminates

Le C₃A est le premier des composants à s'hydrater, suivi de C₃S .C'est le composé qui s'hydrate

rapidement (comparé aux C₃S, β C₂S), il est responsable en partie des résistances au jeune âge (1

jour). Ce composé libère beaucoup de chaleur d'hydratation lors de son interaction avec l'eau .sa

vitesse de réaction a un effet direct sur les temps de prise du ciment portland. C'est le composé

qui est principalement attaqué par les sulfates [80].

En absence du gypse, une réaction accélérée se produit et conduit à la formation d'aluminates

hydratés hexagonaux suivant la réaction :

2C₃A + 21 H₂O → C₄AH₁₃ +C₂AH₈

Ces hydrates hexagonaux ne sont pas stables et se transforment au cours du temps sous l'action

de chaleur d’hydratation du C₃A en hydrate cubique C₃AH₆, plus stable, suivant la réaction :

C₄AH₁₃ + C₂AH₈ → 2C₃AH₆ + 9H₂O [21].

L'hydratation du C₄AF est similaire à celle du C₃A en substituant aux aluminates des alumino-

ferrites. Cependant, le C₄AF réagit moins vite que le C₃A. Son hydratation n'est toujours pas

totalement élucidée et souvent ignorée dans les publications portant sur l'hydratation des

ciments. Les réactions d'hydratation du C₄AF sont les suivantes :

Sans gypse : C₄AF+H₂O → C₂(A,F)H₈ ,C₄(A,F)H₁₃,C₃(A,F)H₆

Avec gypse : : C₄AF+gypse +H₂O → C₃(A,F),3 C-Ŝ-H₃₂,C₃(A,F) C-Ŝ-H₁₂ ,C₄(A,F)H₁₃ [85 ].

I.5.3. L'hydratation en présence des ajouts minéraux

Généralement, Les AM les plus couramment utilisés dans l'industrie du béton sont classifiés en

trois catégories : les ajouts aux propriétés pouzzolaniques, les ajouts aux propriétés

hydrauliques et les fillers. Dans la catégorie des ajouts aux propriétés pouzzolaniques, on y

Master II : Matériaux en Génie Civil Page 35

Chapitre I : Additions Minérales

trouve les pouzzolanes naturelles, les cendres volantes, la fumée de silice et le métakaolin qui

réagissent avec la portlandite (CH) pour former des C-S-H. Pour les ajouts aux propriétés

hydrauliques, on y trouve principalement les laitiers de haut fourneau qui ont besoin de chaux

pour activer leur réaction d'hydratation pour former des C-S-H secondaires [86]. L'hydratation

du ciment en présence des additions minérales sont résumés ci-dessous.

I.5.3.1. Hydratation du ciment en présence de la fumée de silice

La fumée de silice réagit avec la portlandite libérée lors de la réaction du C₃S et du C₂S avec

de l'eau (réaction pouzzolaniques) (figure I-30) pour former le C-S-H. Dès qu'il ya suffisamment

de ciment hydraté pour saturer la solution interstitielle en portlandite, Le C-S-H se forme sur la

surface des grains de la fumée de silice [87]. De plus, les très fines particules de la FS constituent

des sites de nucléation pour la germination des produits de CH, ce qui peut accélérer la réaction

d’hydratation. D’ailleurs, la chaleur dégagée en présence d’un faible pourcentage en FS est plus

importante que celle dégagée par le ciment portland [86].

Figure I.30 : Principe de la réaction pouzzolanique [35]

La vitesse initiale de chaleur d'hydratation du ciment est influencée par la présence de fumée de

silice. Cette diminution s'explique par la couche de silice se formant autour des particules de

ciment. Lorsque l'eau entre en contact avec le mélange ciment/fumée de silice, les ions Ca 2+ et

OH libérés par C₃S doivent traverser cette couche pour entrer dans la solution, ce qui retarde

l'augmentation des ions Ca2+ et OH-. L'augmentation de la quantité de fumée de silice augmente

l'épaisseur de la couche de silice retardant davantage la dissolution de C₃S [26].

Master II : Matériaux en Génie Civil Page 36

Chapitre I : Additions Minérales

Figure I.31 : Taux de chaleur d'hydratation par gramme de ciment /Fumée de silice [26]

Li et al. [88], le système binaire de fumées ciment-silice peut raccourcir la période de dormante,

augmenter le taux exothermique pendant la période d'accélération, diminuer le deuxième pic

d'évolution de la chaleur d'hydratation et réduire le taux d'hydratation pendant la période de

décélération. De plus, cela devient clair avec l'augmentation de la quantité de fumée de silice,

par rapport au processus d'évolution de la chaleur d'hydratation du ciment pur (figure I-32).

Au début de l'hydratation la fumée de silice a été hydrolysée et a formé SiO ⁻ chargé

négativement, qui se combinerait avec Ca2+ et ion alcalin pour former des hydrates de silicate de

calcium (C–S–H). De plus, en tant que charge active, la fumée de silice apporte une densité de

nucléation accrue qui raccourcirait la durée de sa période d'induction. Pendant le période

d'accélération, la fumée de silice dans les matériaux cimentaires peut favoriser l'hydratation du

ciment, mais dans âge plus avancé (période de décélération pendant laquelle le processus de

réaction d'hydratation est principalement dû à la diffusion), l'hydratation est retardée et la

diffusibilité des ions est affaiblie du fait de la présence d'une couche de produits d'hydratation

plus épaisse située à la surface du ciment non hydraté. Cela a conduit à une réduction du taux

d'hydratation et de la chaleur. Cependant, au cours de l'âge d’hydratations ultérieures, la

chaleur d'hydratation et sa vitesse diminuaient remarquablement lorsque la fraction volumique

de fumée de silice dépassait 10%, entraînant de mauvaises propriétés mécaniques et une faible

compacité du béton [88].

Master II : Matériaux en Génie Civil Page 37

Chapitre I : Additions Minérales

Figure I.32 : Chaleur et flux de chaleur du système cimentaire composite (ciment /fuméé de silice) [88]

La fumée de silice diminue la taille des pores capillaires sans nécessairement diminuer la

porosité totale. La pâte de ciment devient plus dense et moins perméable. Tout cela cause une

augmentation de l'autodessiccation de la pâte de ciment et une évolution plus lente de la

résistance en compression [87].

I.5.3.2. L'hydratation en présence de filler calcaire

Les fillers calcaires ne réagissent pas ou peu chimiquement avec les composants du ciment ou

l'eau de gâchage. Quand ils sont ajoutés aux matériaux cimentaires, ils constituent un lieu de

nucléation et de germination pour les hydrates de ciment [10]. Un site de nucléation n’est autre

qu’un espace répondant à toutes les conditions de saturation en ions pour obtenir une

précipitation d’hydrates favorisant ainsi leurs croissances [89].

Certaines études ont montré que les fillers ne sont pas complètement inertes et que les fines

particules peuvent réagir avec le C₃A pour former du carboaluminate de calcium [85].

I.5.3.3. L'hydratation en présence de cendre volante

Les cendres volantes accélèrent l'hydratation du ciment Portland. Les ions Ca⁺² sont adsorbés

par la pouzzolane contenue dans les cendres. Cette adsorption cause un déséquilibre dans la

solution interstitielle et une dissolution plus rapide des ions Ca +2 provenant du C3S. Donc, il se

produit une précipitation plus rapide de C-S-H [87].

Les réactions pouzzolaniques des CV sont lentes. Pour des pâtes de ciment qui contiennent 40%

de CV, 30% de ces cendres sont hydratés après 3 mois et pour 60% de CV, 20% sont hydratés

après cette même durée [86].

Lors de l’hydratation du ciment en présence d’additions minérales de type pouzzolane, une

grande quantité d’ions calcium et hydroxyde est consommée. La teneur en portlandite pour ce

Master II : Matériaux en Génie Civil Page 38

Chapitre I : Additions Minérales

type de liant est plus petite comparée à celle d’un CEM I. A contrario, la quantité de C-S-H est

généralement plus grande pour les ciments avec additions minérales [90].

Les cendres volantes retardent la prise du béton à cause de la libération des ions SO 42- présents à

la surface des grains de cendres volantes. Elles diminuent la résistance en compression du

béton, surtout au jeune âge [87].

I.5.3.4. L'hydratation en présence de laitier de haut fourneau

La cinétique d’hydratation du ciment est influencée par la présence du laitier de haut fourneau.

Tout d’abord, la substitution du ciment par les additions minérales entraîne forcément une

diminution de la teneur en ciment du mélange, ce qui peut provoquer une diminution des

caractéristiques mécaniques du mélange si l'effet des pouzzolanes n'est pas assez

compensatoire. Le PH du mélange de la solution interstitielle diminue également lors de cette

substitution. De plus, le laitier de haut fourneau agit également comme un accélérateur

d'hydratation du ciment (en favorisant le nucléation des hydrates sur les fines particules. Cela

s'observe par une diminution de la période dormante) [10]. Enfin, l'utilisation du laitier de haut

fourneau permet de diminuer significativement la chaleur dégagée surtout pour des dosages

supérieurs à 50 %, ce qui est très avantageux pour les bétons de masse et le bétonnage à temps

chaud [86].

En présence du laitier la pate de ciment est plus dense. II y a aussi une diminution du pic de

température. Le laitier retarde le temps de prise du béton et augmente sa résistance en

compression à partir de 28 jours [87].

I.6. Effets des adjuvants minéraux sur l'ouvrabilité du béton frais

I.6.1. Effet de filler calcaire

La rhéologie des pâtes, des mortiers et des bétons dépend de la qualité du filler et de sa finesse.

Si le filler est finement broyé, il y aura une réduction de la quantité d’eau pour une maniabilité

fixe, surtout pour des rapports E/C < 0,40. Il est important de signaler que la présence de fines

d’argile dans le filler peut augmenter la demande en eau [21].

L’ouvrabilité du béton augmente avec la finesse du filler calcaire jusqu’à 500 m 2/kg. Au-delà de

cette limite, il peut y avoir des problèmes de maniabilité [91].

La maniabilité des ciments et des mortiers contenant des fines calcaires est affectée d’une

manière très sensible, elle passe de 55% pour le béton de contrôle (0% d’ajout calcaire) à 45 %

pour une teneur de 10%, et atteint 36% pour 20% de fines [92].

Master II : Matériaux en Génie Civil Page 39

Chapitre I : Additions Minérales

Figure I.33 : Variation de la maniabilité en fonction du pourcentage des fines calcaires [92]

I.6.2. Effet de la fumée de silice

Les bétons formulés avec la fumée de silice ont une rhéologie différente des bétons courants. Ils

sont thixotropes et ont donc un comportement visqueux et compact au repos et deviennent

fluides dès qu’on leur applique une pression. Cette particularité offre en particulier les

avantages suivants [93] :

Moins de ségrégation (nids de cailloux et ressuage) ;

Transfert par pompage sous pression possible sur de grandes distances ;

Projection sur des parois sans perte de produit dans le cas de béton.

La figure I-34 présente que l’ouvrabilité d’un béton augmente avec le pourcentage de fumée de

silice pour un rapport eau/liant constant.

Figure I.34 : Variation de l’ouvrabilité d’un béton en fonction du pourcentage de fumée de silice pour

différents rapports eau/liant [94]

I.6.3. Effet de laitier de haut fourneau

Master II : Matériaux en Génie Civil Page 40

Chapitre I : Additions Minérales

Plusieurs recherches confirment que la consistance et l’ouvrabilité des bétons et des mortiers au

laitier sont plus grandes que celles des mortiers et des bétons ordinaires. Cette amélioration est

due d’une part, à l’augmentation de la viscosité de la pâte des ciments au laitier en fonction de

l’accroissement du pourcentage de substitution en laitier, et d’autre part à la surface

caractéristique des particules du laitier. Ces particules sont en fait denses, lisses et n’absorbent

pas beaucoup d’eau dans la phase initiale d’hydratation [92].

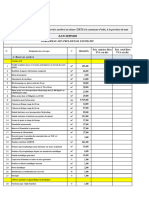

Tableau I.16 : Effet de l’incorporation du laitier broyé d’El-Hadjar sur la maniabilité du béton [ 92]

I.6.4. Effet de cendre volante

Les cendres volantes agissent par leur finesse, leur forme, leur état de surface et leur faible

masse volumique améliorent l’ouvrabilité des mortiers et bétons. Ceci est d’autant plus marqué

que les cendres volante permet de diminuer la quantité d’eau pour une même ouvrabilité,

d’augmenter l’homogénéité, la compacité du béton et d’améliorer sa mise en place [21].

La maniabilité d’un béton qui contient de la CV est influencée par deux mécanismes

contradictoires. Généralement les particules de CV sont plus fines que les particules de ciment

qu’elles remplacent, la surface spécifique qui doit être mouillée augmente, ce qui conduit à une

diminution de la maniabilité. D’autre part, la forme sphérique des particules de la CV produit

un effet de bille qui permet aux plus grosses particules de s’écouler plus facilement en

améliorant ainsi la maniabilité [86].

I.7. Effets des ajouts minéraux sur les propriétés du béton durci :

I.7.1. Effet de filler calcaire

L’utilisation des fillers calcaires dans l'industrie du ciment et du béton est assez récente. Les

additions calcaires dans les matrices cimentaires ont déjà fait l'objet de plusieurs études. Les

auteurs rapportent qu'avec le filler calcaire, il y a une augmentation des résistances mécaniques

au jaune âge due à l'effet accélérateur et à l'effet filler du calcaire. à note que pour une finesse de

300 à 350 m²/kg, il y a seulement l'effet filler [75].

Master II : Matériaux en Génie Civil Page 41

Chapitre I : Additions Minérales

Boubekeur et al. [95], ont montré que la résistance à la compression est similaires à celle du

mortier contrôle de 15.96 % pour une substitution de 10 % de calcaire à 2 jours, ensuite elle

diminue de 37 % pour une substitution de 20 % de calcaire. A l’âge de 28 jours, la résistance à la

compression diminue de 11 % et de 20% avec l’augmentation du pourcentage du calcaire de

10% à 20% respectivement.

Figure I.35 : Évolution de la résistance à la compression en fonction de l’âge des mortiers contenant le

calcaire [95]

Amouri [21], à montré que la résistance mécanique des mortiers de fillers calcaires, qu’à 7 et 14

jours est légèrement supérieures au mortier témoin mais cet avantage n'est pas durable car

pour les échéances supérieures, les mortiers contenant l’addition calcaire présente les mêmes

résistances pour un taux de substitution donné, la figure I-36 montre que le mortier à base de

20% de l’addition a développé les plus faibles résistances par rapport à 10%.

Figure I.36 : Variation de la résistance à la compression en fonction de l’âge Pour les deux taux de

substitution de filler calcaire [21]

Master II : Matériaux en Génie Civil Page 42

Chapitre I : Additions Minérales

La présence du filler calcaire augmente le retrait durant les 24 premières heures. Le retrait

augmente aussi avec la finesse du filler, sauf dans le cas d’une granulométrie optimisée. Pour

une période supérieure à 24 heures, il n’y pas de différence pour le retrait par séchage [91].

Les auteurs prétendent que l’addition de filler calcaire ne change pas le taux de carbonatation

dans le béton. Au contraire, certains trouvent que pour des résistances mécaniques

équivalentes, la profondeur de carbonatation augmente avec l’ajout du filler calcaire [96].

I.7.2. Effet de la fumée de silice

Ben messaoud et al. [97], ont étudié l'influence de la fumée de silice sur les résistances à la

compression de béton à haute performance. Ils rapportent qu’il y a un gain spectaculaire en

résistances des bétons incorporant la fumée de silice par rapport au béton témoin, de résistance

caractéristique à 28 jours (supérieure à 80 MPa). Cette cinétique de montée en résistance traduit

directement le double rôle de la fumée de silice (figure I-37 et figure I-38).

Figure I.37 : Évolution de la résistance à la compression de béton en fonction du temps et de l’ajout de la

fumée de silice des granulats de la fraction 5/15 et 15/25 pour E/L = 0.22 [97]

Master II : Matériaux en Génie Civil Page 43

Chapitre I : Additions Minérales

Figure I.38 : Évolution de la résistance à la compression de béton en fonction du temps et de l’ajout de la

fumée de silice des granulats de la fraction 5/10 pour E/L = 0.22 [97]

Presque tous les auteurs sont d’accord sur le rôle de la fumée de silice qui consiste à réduire la

perméabilité du béton à l’eau et aux sels et augmenter la résistivité électrique. Ceci contribue à

réduire le risque de corrosion des armatures. Les fumées de silice peuvent aussi neutraliser les

réactions alcalis-granulats en augmentant le degré de polymérisation des CSH, ce qui réduit la

mobilité des alcalis et des hydroxydes dans les solutions des pores [96].

L’introduction de la fumée de silice a peu d’effets sur le risque de carbonatation. L’effet est

également minime dans le cas de la résistance aux cycles de gel-dégel avec des bétons de

rapport E/L de 0,4 et des additions de fumée de silice de 15% ou moins. La résistance diminue

pour des additions de 20 à 30% de fumée de silice et pour des rapports E/L variant de 0,35 à

0,55 [91].

I.7.3. Effet de laitier de haut fourneau

La cinétique d'hydratation des laitiers est plus lente que celle du ciment portland, par

conséquent le développement de la résistance sera inférieur, et l'addition du laitier diminuera la

résistance mécanique du béton à jeune âge, qui se rattrapera à plus longues échéances

principalement par l'effet hydraulique et pouzzolanique significatifs au -delà de 28 jours [99].

Boubekeur et al. [95], ont montré que la substitution du ciment par du laitier a donné des

résistances à la compression faibles à jeune âge (2 à 7 jours) .ceci est du à la faible activité

hydraulique du laitier granulé d'EL Hadjar.

Figure I.39 : Effet du pourcentage de laitier sur la résistance à la compression [95]

Les laitiers permettent de réaliser des bétons résistant à l'action des eaux agressives, surtout en

immersion complète. Les mortiers aux laitiers sont de 10 à 100 fois moins perméable à l'eau que

les mortiers de ciment portland. Un remplacement de 10% du ciment par laitier permet de

réduire l'épaisseur de la zone de transition. Les chercheurs rapportent l'effet bénéfique des

Master II : Matériaux en Génie Civil Page 44

Chapitre I : Additions Minérales

bétons aux laitiers sur la résistance aux sulfates à des taux de remplacement élevés, grâce à la

réduction de la perméabilité [75].

Les réactions alcalis-silice décroissent avec l'augmentation de la teneur en laitier due à la

fixation par ce dernier des ions sodium .quant à la résistance aux cycles de gel-dégel, presque

tous les auteurs sont d'accord que les bétons avec et sans laitier se comportent de la même façon

[21]. Une addition de 20 % ou plus de laitier provoque une augmentation du retrait par séchage

du béton [91].

I.7.4. Effet de cendre volante

Balakrishnan et al. [100], au jeune âge, la résistance à la compression du mortier diminue avec

l'augmentation de la quantité de cendres volantes. La diminution de la résistance à 1 jour des

mélanges de mortier est proportionnelle à la teneur en cendres volantes, où la résistance du

mortier avec 10, 20, 30, 40 et 50 % de cendres volantes était inférieure de 0,4, 1,2, 1,8, 2,4 et 2,8

MPa respectivement. Comme cela dans les matériaux en béton, ce comportement a changé avec

le temps de durcissement. À l'âge de 7 jours, par exemple, on constate que le mortier de