Académique Documents

Professionnel Documents

Culture Documents

mp2 Chape m3 CUV

mp2 Chape m3 CUV

Transféré par

mukoTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

mp2 Chape m3 CUV

mp2 Chape m3 CUV

Transféré par

mukoDroits d'auteur :

Formats disponibles

Minis-

Projet 2 – chape d’amortisseur Projets

Amortisseur Chape modèle

Ensemble : Pièce :

DELCAMP 1 - 2 - 3

Phase à mettre en

Tournage (Phases 10, 20) - Fraisage (Phases 30,40,50)

œuvre :

Machine pour B640 Fagor - B640 Fanuc - UGV - HAAS

production : Pinacho - SOMAB 250 -SOMAB 350 - TBI - TBI 3 axes

Présentation du système

DELCAMP est une entreprise qui conçoit, met au point et réalise des solutions de suspension destinées

aux motos de compétition. La pièce proposée en étude est un composant d’un amortisseur de la roue

arrière. Cette pièce est l’élément mécanique qui assure la liaison entre l’amortisseur et le bras de

suspension arrière

Présentation du problème

Pour des Raisons d’encombrement et de débattement du

système de suspension sur des motos de marques différentes,

il est envisagé de réaliser des chapes adaptées pour trois

modèles :

Voir annexe 1

Les trois modèles à concevoir et à réaliser doivent présenter le jeu de dimensions suivantes : (Voir

annexe 2)

Projets TS1 CPRP p. 1 mini projet CPRP1

Minis-

Projet 2 – chape d’amortisseur Projets

Modèle1 Modèle 2 Modèle3

A M16x1.5 M18x1.5 M20x1.5

B 10 12 14

C 24 25 26

Le filetage A tolérancé 6g

La cote B tolérancé : 0.4mm

La cote C tolérancé : h9

L’objectif de ce mini-projet est concevoir, industrialiser et produire la chape d’amortisseur

DELCAMP

Activité 1

Etude d’une chape moulée

Le technicien en pré industrialisation s’interroge quant à la possibilité de réaliser une ébauche de la

chape par moulage. Il se propose de faire une rapide étude de la pièce moulée puis d’évaluer le coût

des pièces ainsi réalisées. Ce coût sera comparé au coût de la solution « pièce totalement usinée » : il

pourra alors décider du procédé à retenir.

Série :

La production est une fabrication par lots mensuels de 20 pièces renouvelables pendant 1an.

Matériau :

Alliage d’aluminium

L’objectif de cette activité est de proposer un projet de dessin de brut de la pièce moulée.

Documents :

Dessin de définition

Fichiers CATIA

EXTRAIT G.T.P. (annexe 4)

Ressource : les pièces de fonderies.

Travail demandé

Q1.1- Choix du procédé de moulage (sur document Word) :

Le technicien en pré-industrialisation choisi le « moulage en sable » comme procédé de moulage. A

l’aide du document ressource (Voir procédés de fonderie) et après avoir étudié les procédés de

moulage : justifier son choix.

Q1.2- Etude du dessin de brut

Après avoir étudié le dessin de la chape actuelle et avoir défini la position du plan de joint (1) :

Dessiner à l’aide de CATIA V5 la pièce brute en créant :

o Les surépaisseurs d’usinage

o Les dépouilles

o Les congés

(1) A l’aide du document ressource (Voir règles de tracé, en vue de simplifier le moulage) :

Réaliser la mise en plan de la pièce brute :

Projets TS1 CPRP p. 2 mini projet CPRP1

Minis-

Projet 2 – chape d’amortisseur Projets

o Indiquer ou vous situez le plan de joint (en rouge) ?

o Indiquer quels trous peuvent être ébauchés lors du moulage (en bleu) (voir aussi

extrait GTP).

o Repérer sur le dessin les surfaces qui devront être dépouillées (en vert) ( ! au

sens),

o Donner les valeurs des dépouilles (voir aussi extrait GTP).

A l’aide du document ressource (Voir règles de tracé, en vue des contraintes d’utilisation) :

o Repérer les surfaces sur lesquelles il y aura des surépaisseurs d’usinage(en rose),

o Chiffrer leur valeur (voir gamme et extrait G.T.P. valeur des copeaux minima –

annexe 4).

A l’aide du document ressource (Voir règles de tracé, en vue de la santé des pièces) :

o Coter les rayons des principaux raccordements de parois.

Activité 2

Evaluation du coût des pièces

Le technicien en pré industrialisation a rassemblé les éléments suivants :

- Pièce entièrement usinée (coût pour une pièce) :

o Coût matière : 1,5 €

o Coût usinage : 10 €

- Pièce moulée puis ébauchée (coût pour une pièce) :

o Coût moule : 2500 €

o Coût brut (matière +moulage) : 4 €

o Coût usinage : 3,5 €

Q2.1- Estimer le coût des 240 pièces qu’il est prévu de réaliser

o Entièrement usinées

o Moulées

Q2.2- Quelles solution est la plus économique ? A partir de combien de pièces, il serait judicieux

d’utiliser des bruts moulés ?

Activité 3

Définir un processus de réalisation de la tête modifiée

La pièce est usinée dans le lycée à raison de 20 pièces par mois étalé sur un an. Le brut est un lopin tiré

dans une barre Ø 50 , matière AW-AlZn5,5MgCu

Travail demandé :

A partir du document : annexe 3

Produire dans CATIA V5 R21 le fichier Part dans lequel apparaît sous forme de corps de pièce,

les géométrie intermédiaires représentant chacune des phases d’usinage : PH00, PH10,

PH20….

Représenter en rose les surfaces usinées dans la phase.

Rédiger un avant-projet d’étude de fabrication Toutes les machines de l’atelier sont disponibles

pour cette réalisation (sauf tour 3 axes). A partir de l’utilitaire : docfab.catvba (macro CATIA),

élaborer chacune des phases en employant un onglet par phase (ph00 , ph10, ph20…). Donner

Projets TS1 CPRP p. 3 mini projet CPRP1

Minis-

Projet 2 – chape d’amortisseur Projets

le nom des phases et des machines employées Représenter une image 3D avec les surfaces

usinées dans la phase en couleur. Citer dans l’ordre les opérations d’usinages pour chaque

phase.

Définir la longueur du lopin à débiter

Activité 5

Préparer la mise en production

Travail demandé :

Elaborer les contrats de phase détaillé des phases à étudier à l’aide de la macro commande de

génération de document dans CATIA V5 R21 :

Croquis de phase (surfaces usinées, mise en position, axes…)

Cotation détaillée de la phase

Désignation des opérations d’usinage

Outils employés

Conditions de coupes

Activité 6

Définir le processus détaillé (FAO)

Réaliser à l’aide de CATIA V5 les programmes ISO (adapté à la machine proposée) de la phase à

usiner.

Activité 7

Préparer le poste de production

Réaliser toutes les opérations de préparation du poste nécessaires pour l’usinage.

Activité 8

Usiner, contrôler sur poste et correction

Après usinage d’une première pièce, mesurer les dimensions obtenues et éventuellement corriger les

réglages. Réaliser une seconde pièce.

Activité 9

Contrôler la pièce sur MMT

Après avoir choisi (en accord avec le professeur) des spécifications à mesurer, choisir les moyens de

contrôle adaptés et effectuer les mesures.

Activité 10

Préparer un compte rendu

Projets TS1 CPRP p. 4 mini projet CPRP1

Minis-

Projet 2 – chape d’amortisseur Projets

Présenter à l’aide du logiciel PowerPoint l’ensemble de vos travaux en mettant en évidence les points

que vous jugez importants.

Annexe 1 – Mise en situation

Projets TS1 CPRP p. 5 mini projet CPRP1

Minis-

Projet 2 – chape d’amortisseur Projets

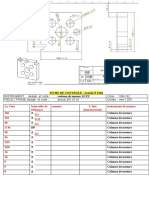

Annexe 2 – Dessin de définition

Projets TS1 CPRP p. 6 mini projet CPRP1

Minis-

Projet 2 – chape d’amortisseur Projets

Annexe 3 – Processus prévisionnel

PHASE 00

Débit

(Ø50 mm – longueur 100 mm

Scie à ruban

PHASE 10

Chariotage

Tour CN

PHASE 20

Chariotage/ cône /filetage

Tour CN

PHASE 30

Surfaçage

Centre d’usinage vertical

PHASE 40

Surfaçage,/ poche

Centre d’usinage vertical

PHASE 50

Perçage-Alésage/Retrait du talon

Centre d’usinage vertical

Projets TS1 CPRP p. 7 mini projet CPRP1

Minis-

Projet 2 – chape d’amortisseur Projets

Annexe 4 : Moulage

EXTRAIT G.T.P .Spécifications de moulage.

Projets TS1 CPRP p. 8 mini projet CPRP1

Minis-

Projet 2 – chape d’amortisseur Projets

Annexe 4 : Moulage (suite)

EXTRAIT G.T.P .Copeaux minimum

Projets TS1 CPRP p. 9 mini projet CPRP1

Vous aimerez peut-être aussi

- Simulation D'usinageDocument12 pagesSimulation D'usinagejebril faten100% (2)

- TP N°1 Et N°2 L3GCDocument2 pagesTP N°1 Et N°2 L3GCAboubacar BaldePas encore d'évaluation

- Cours Calcul de SoudureDocument1 pageCours Calcul de Soudurezcprccq75% (4)

- Dossier de FabricationDocument11 pagesDossier de Fabricationnesrine dhaouadi100% (1)

- TP Alesage Nez de Broche CorrigéDocument10 pagesTP Alesage Nez de Broche CorrigélachhelPas encore d'évaluation

- TD MP 1 Moulage BielletteDocument2 pagesTD MP 1 Moulage Biellettekhaled rouabehPas encore d'évaluation

- Ateliers de Broyage Optimisation Et ModélisationDocument12 pagesAteliers de Broyage Optimisation Et ModélisationKacem Mokded100% (3)

- Guide de L'usinageDocument496 pagesGuide de L'usinageZizou Zidane43% (14)

- Travail Individuel - MGP825 - EliasValle PDFDocument6 pagesTravail Individuel - MGP825 - EliasValle PDFEliasV91Pas encore d'évaluation

- mp3 Collier-1 PDFDocument6 pagesmp3 Collier-1 PDFMarouane OuarPas encore d'évaluation

- Contenu Du Dossier: SUJET00E51Document8 pagesContenu Du Dossier: SUJET00E51LÊ VĂN ĐỨCPas encore d'évaluation

- Projet CAO GI4A 2022-2023Document2 pagesProjet CAO GI4A 2022-2023Mohammed Reda AitbellaPas encore d'évaluation

- 21 Mini Projet Devaluation FormativeDocument5 pages21 Mini Projet Devaluation FormativecharicjacquesPas encore d'évaluation

- AMPHI Fiche Pedagogie Sae 2.23 - 2023Document2 pagesAMPHI Fiche Pedagogie Sae 2.23 - 2023MaxPas encore d'évaluation

- 01 Indus SujetDocument15 pages01 Indus SujetGhada MouedhenPas encore d'évaluation

- TP Production L2!23!24Document28 pagesTP Production L2!23!24Loic GomaPas encore d'évaluation

- TP 1Document10 pagesTP 1Med Hacen MoustaphaPas encore d'évaluation

- DR00 - Enonce - Séquence 02 - Carré 9 - Etude PoutraisonsDocument4 pagesDR00 - Enonce - Séquence 02 - Carré 9 - Etude PoutraisonsBassem GhorbelPas encore d'évaluation

- 3CDI3.1 ACOT3 ChoixetvalidationdessolutionsDocument1 page3CDI3.1 ACOT3 ChoixetvalidationdessolutionsGassoumi WalidPas encore d'évaluation

- TSMFM 2 Teorie EnonceDocument10 pagesTSMFM 2 Teorie Enonceayoub gannniPas encore d'évaluation

- Version Presque FinaleDocument88 pagesVersion Presque Finalebochra ferchichiPas encore d'évaluation

- Projet - Opération Plein Sud: Partie 1: Analyse Du Projet: Présentation Générale de L'opérationDocument33 pagesProjet - Opération Plein Sud: Partie 1: Analyse Du Projet: Présentation Générale de L'opérationromPas encore d'évaluation

- 04 Vilebrequin TexteDocument4 pages04 Vilebrequin Textemahdi hadhriPas encore d'évaluation

- Nasa Catia R17Document27 pagesNasa Catia R17hindPas encore d'évaluation

- CFAO FM PrésentationDocument4 pagesCFAO FM PrésentationMustaphaPicassoPas encore d'évaluation

- TP Carotte Fao Tournage 2 Axes Cat-Process. Carotte. TD Tournage 2 Axes Catia V5 R11-R17Document34 pagesTP Carotte Fao Tournage 2 Axes Cat-Process. Carotte. TD Tournage 2 Axes Catia V5 R11-R17Nizar FerjaouiPas encore d'évaluation

- EFF - CCTP - 2015 - Dalot MultipleDocument120 pagesEFF - CCTP - 2015 - Dalot MultipleHarold Nguimeya100% (1)

- Evaluation N°5 (Corrigé)Document8 pagesEvaluation N°5 (Corrigé)Wagih MrassiPas encore d'évaluation

- Projet de Syntheze Ayoub NacerDocument30 pagesProjet de Syntheze Ayoub Nacerayoub soueiPas encore d'évaluation

- Ecoconception de La Plaque de Poussee D'embrayage de Moto V1Document16 pagesEcoconception de La Plaque de Poussee D'embrayage de Moto V1faycaldjemmadPas encore d'évaluation

- TG MicrocontrolDocument8 pagesTG MicrocontrolrahmaboufalghaPas encore d'évaluation

- SFE - Calcul Charpente MetalliqueDocument32 pagesSFE - Calcul Charpente MetalliqueMhd Ouak67% (6)

- TP Analyse Porte PieceDocument12 pagesTP Analyse Porte PieceSeif HabbachiPas encore d'évaluation

- TP Catia CaoDocument9 pagesTP Catia CaoMooeez BellaaminePas encore d'évaluation

- FAOTRCATIADocument13 pagesFAOTRCATIAHicham HallouâPas encore d'évaluation

- Activité6Document28 pagesActivité6Mohamèd TlijèniPas encore d'évaluation

- RMT05-020 2Document36 pagesRMT05-020 2ASSOURA BEH BRIST PASSIPas encore d'évaluation

- TD OrdonnancementDocument5 pagesTD OrdonnancementImèn JndoubiPas encore d'évaluation

- Fiche de Controle ArticleDocument11 pagesFiche de Controle ArticleAzzeddine Hd100% (1)

- Consigne Retroconception Carter Moteur SolexDocument2 pagesConsigne Retroconception Carter Moteur SolexzebiPas encore d'évaluation

- Chap1 Notion D'analyseDocument25 pagesChap1 Notion D'analysefokou.simplicegmail.com Fokou SimplicePas encore d'évaluation

- EFF Pratique TSGC 2016 V1Document6 pagesEFF Pratique TSGC 2016 V1IWox NetPas encore d'évaluation

- DownloadDocument10 pagesDownloadHamza Bou0% (1)

- TD Cube 4x-2Document10 pagesTD Cube 4x-2tataPas encore d'évaluation

- Ing Mec Mini ProjDocument9 pagesIng Mec Mini ProjMOHAMED CHERIF KHATRAOUIPas encore d'évaluation

- Exemple Deversement Ec3Document6 pagesExemple Deversement Ec3Realmak AweniPas encore d'évaluation

- TP5 TCNDocument13 pagesTP5 TCNlamiabejaouiPas encore d'évaluation

- Devoir G. Production 2 GM2 2021Document3 pagesDevoir G. Production 2 GM2 2021Erraji HichamPas encore d'évaluation

- Sujet Esa 2021Document14 pagesSujet Esa 2021Zerouala Oussama100% (1)

- # Projet Linéaire - Renforcement V9.1Document22 pages# Projet Linéaire - Renforcement V9.1HervéPas encore d'évaluation

- Sujet Eapipm 2019 Final FinalDocument44 pagesSujet Eapipm 2019 Final FinalramziPas encore d'évaluation

- 1) Eff Tsgo V21Document5 pages1) Eff Tsgo V21gnhgfnPas encore d'évaluation

- Intranet-Initiation Catia-0 Introduction À La CAODocument8 pagesIntranet-Initiation Catia-0 Introduction À La CAOMessi LionelPas encore d'évaluation

- Eff Tsgo 2015 PRDocument4 pagesEff Tsgo 2015 PRIlyasse LgbtPas encore d'évaluation

- Ponts Cadres - Manuel de L'utilisateurDocument22 pagesPonts Cadres - Manuel de L'utilisateurific69100% (6)

- TP1 CatiaDocument3 pagesTP1 CatiaYassine BziouiPas encore d'évaluation

- Gestion Des Opérations de La Logistique Industrielle 11Document3 pagesGestion Des Opérations de La Logistique Industrielle 11charles langmiaPas encore d'évaluation

- Formation 3D par la pratique avec C#5 et WPF: Modeliser des moleculesD'EverandFormation 3D par la pratique avec C#5 et WPF: Modeliser des moleculesPas encore d'évaluation

- Modélisation géométrique: Explorer la modélisation géométrique en vision par ordinateurD'EverandModélisation géométrique: Explorer la modélisation géométrique en vision par ordinateurPas encore d'évaluation

- Dessin technique: Libérer la perception visuelle dans le dessin techniqueD'EverandDessin technique: Libérer la perception visuelle dans le dessin techniquePas encore d'évaluation

- Traité d'économétrie financière: Modélisation financièreD'EverandTraité d'économétrie financière: Modélisation financièrePas encore d'évaluation

- Chap 8Document30 pagesChap 8Carte BonusPas encore d'évaluation

- Annexe Visual BasicDocument3 pagesAnnexe Visual BasicSara QassimiPas encore d'évaluation

- Capteurs, Instrumentation Et Régulation IndustrielleDocument33 pagesCapteurs, Instrumentation Et Régulation Industriellewissal1111 blmPas encore d'évaluation

- 1 DispersionsDocument5 pages1 DispersionsNgongangPas encore d'évaluation

- Siemens Doc v2v v3v - Vmp47-Vvp47-Vxp47Document8 pagesSiemens Doc v2v v3v - Vmp47-Vvp47-Vxp47e-genieclimatique.comPas encore d'évaluation

- Chapitre 1 Introduction Au TransportDocument7 pagesChapitre 1 Introduction Au TransportTallaNiangPas encore d'évaluation

- ملخصDocument1 pageملخصWalid Ben AmirPas encore d'évaluation

- CCTP Lot 4 Electricité - MSA RomansDocument18 pagesCCTP Lot 4 Electricité - MSA RomansyacinePas encore d'évaluation

- Cours Dessin TechniqueDocument6 pagesCours Dessin TechniqueBabacarDiago0% (1)

- Genie Des ProcedesDocument4 pagesGenie Des Procedesnajjar hafedPas encore d'évaluation

- Version 2 CVDocument2 pagesVersion 2 CVMed BenhalimaPas encore d'évaluation

- CE2 Mathematiques P4Document58 pagesCE2 Mathematiques P4Hoang HoangPas encore d'évaluation

- Tegra Magnus Rapport de StageDocument7 pagesTegra Magnus Rapport de StageTegra MagnusPas encore d'évaluation

- FICHE Peda Gamme ContratDocument2 pagesFICHE Peda Gamme ContrattaiebshowPas encore d'évaluation

- Ultrasonic Test Report Oc BMS: Rapport D'Examen Par UltrasonsDocument2 pagesUltrasonic Test Report Oc BMS: Rapport D'Examen Par UltrasonsMohamed ChabanePas encore d'évaluation

- Catalogue PLDocument48 pagesCatalogue PLrazafinirianaheryPas encore d'évaluation

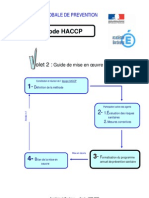

- Haccp GuideDocument10 pagesHaccp Guideiznogood6Pas encore d'évaluation

- Contrôle EngrenagesDocument7 pagesContrôle EngrenagessahjPas encore d'évaluation

- Fiche de LectureDocument15 pagesFiche de LectureMohamed El OsroutiPas encore d'évaluation

- B MaterielDocument11 pagesB MaterielInsen BacharPas encore d'évaluation

- CV AminiDocument1 pageCV AminiaminiPas encore d'évaluation

- Modèle Rapport Stage OuvrierDocument21 pagesModèle Rapport Stage Ouvrierrami fekiPas encore d'évaluation

- Formation 17025Document1 pageFormation 17025Mohamed CHADIRIPas encore d'évaluation

- NokiaDocument7 pagesNokiaachraf BKPas encore d'évaluation

- Dimensionnement Poutre, Poteau, Semelle, Mur de Soutenement ExcelDocument47 pagesDimensionnement Poutre, Poteau, Semelle, Mur de Soutenement ExcelDon YassinePas encore d'évaluation

- La Masse Volumique MdsDocument5 pagesLa Masse Volumique MdsSoheib RAFA100% (3)

- Projet Industriel de Fin D'études: Filière Génie Mécanique Option EnergétiqueDocument93 pagesProjet Industriel de Fin D'études: Filière Génie Mécanique Option EnergétiqueFor DrivePas encore d'évaluation