Académique Documents

Professionnel Documents

Culture Documents

Test Capteurs.

Transféré par

wissem0 évaluation0% ont trouvé ce document utile (0 vote)

27 vues6 pagesTitre original

Test capteurs.

Copyright

© © All Rights Reserved

Formats disponibles

DOCX, PDF, TXT ou lisez en ligne sur Scribd

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme DOCX, PDF, TXT ou lisez en ligne sur Scribd

0 évaluation0% ont trouvé ce document utile (0 vote)

27 vues6 pagesTest Capteurs.

Transféré par

wissemDroits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme DOCX, PDF, TXT ou lisez en ligne sur Scribd

Vous êtes sur la page 1sur 6

REPUBLIQUE ALGERIENNE DEMOCRATIQUE ET POPULAIRE

MINESTRE DE LENSEINGNEMENT SUPERIEURE ET DE LA

RECHERCHE SCIENTIFIQUE

UNIVERSITE M’HAMED BOUGARA-BOUMERDES

Faculté de Technologie

Département Ingénierie des Systèmes Electriques

Filière : AUTOMATIQUE

Spécialité : AUTOMATIQUE ET INFORMATIQUE INDUSTRIEL

Test De Module : Capteurs Intelligents

ALLOUACHE WISSEM

Année universitaire : 2022/2023

Soit un capteur de pression classique. On veut réaliser un capteur intelligent à

partir de ce capteur classique de pression.

1- Pour convertir un capteur de pression classique en capteur intelligent, il faut

ajouter des composants électroniques tels que des microcontrôleurs, des

circuits intégrés et des capteurs supplémentaires pour mesurer d'autres

variables physiques liées à la pression, telles que la température et l'humidité.

Ces composants permettent de traiter les données de mesure et de les

communiquer à un système de contrôle ou de surveillance à distance.

Donc la transformation d'un capteur de pression classique en capteur intelligent

nécessite une refonte électronique complète, ainsi que l'ajout de fonctionnalités

de communication sans fil pour permettre la collecte et la transmission de

données en temps réel.

2- La structure minimale d'un capteur de pression intelligent comprend les

éléments suivants :

Élément sensible à la pression : c'est la partie du capteur qui détecte la

pression. Il peut s'agir d'un diaphragme, d'un bourrelet, d'un pont de

Wheatstone ou d'un capteur piézoélectrique.

Amplificateur de signal : le signal de sortie de l'élément sensible à la pression

est généralement très faible et doit être amplifié pour être utilisé.

L'amplificateur de signal est souvent intégré dans le capteur.

Convertisseur analogique-numérique (CAN) : le signal analogique amplifié

doit être converti en signal numérique pour être utilisé par un

microcontrôleur ou un ordinateur. Le CAN est également souvent intégré

dans le capteur.

Microcontrôleur : le microcontrôleur reçoit le signal numérique du CAN et

effectue des calculs pour déterminer la pression en fonction de la calibration

du capteur. Le microcontrôleur peut également fournir des fonctions de

traitement supplémentaires, telles que la filtration du bruit.

Interface de communication : le capteur peut disposer d'une interface de

communication pour permettre la transmission du signal numérique à un

ordinateur ou à un autre dispositif de traitement de données. Les interfaces

courantes incluent l'I2C, l'UART et le SPI.

Alimentation : le capteur doit être alimenté en énergie pour fonctionner.

L'alimentation peut être fournie par une batterie ou une source d'alimentation

externe.

Pression

3- Montrer sa structure complexe : Les capteurs de pression intelligents sont des

dispositifs complexes qui utilisent une variété de composants électroniques

pour mesurer la pression et fournir des données précises et en temps réel.

Voici une structure possible pour un capteur de pression intelligent :

Élément sensible à la pression : C'est la partie du capteur qui est en contact

avec le milieu dont on veut mesurer la pression. Il peut s'agir d'un

diaphragme en métal, en céramique ou en silicone qui se déforme sous l'effet

de la pression. Cette déformation est ensuite convertie en signal électrique

qui sera amplifié et traité par les circuits électroniques du capteur.

Transducteur de pression : C'est un composant qui transforme la déformation

mécanique de l'élément sensible en signal électrique. Les transducteurs les

plus couramment utilisés sont les jauges de contrainte, qui mesurent les

variations de résistance électrique induites par la déformation du diaphragme.

Amplificateur : Le signal électrique fourni par le transducteur est

généralement très faible et doit être amplifié pour être utilisable.

L'amplificateur peut être intégré au capteur ou être un composant séparé.

Convertisseur analogique-numérique (CAN) : Le signal électrique amplifié

doit être converti en signal numérique pour pouvoir être traité par les circuits

électroniques. Le CAN permet de convertir le signal analogique en un signal

numérique compréhensible par le microprocesseur.

Microprocesseur : C'est le cerveau du capteur. Il traite les données fournies

par le CAN, effectue des calculs pour convertir la pression en unités

compréhensibles, et fournit une sortie numérique ou analogique en fonction

des besoins de l'utilisateur.

Mémoire : Le microprocesseur peut stocker des données dans la mémoire

intégrée au capteur. Cela permet de stocker des calibrations ou des données

de référence pour améliorer la précision des mesures.

Interface de communication : Pour que le capteur puisse communiquer avec

d'autres appareils électroniques, il est souvent équipé d'une interface de

communication telle que RS-232, RS-485, USB ou Bluetooth.

Alimentation électrique : Les capteurs de pression intelligents sont alimentés

par une source d'alimentation électrique. Cela peut être une batterie intégrée

ou une source d'alimentation externe. Certains capteurs peuvent également

être alimentés par des sources d'énergie alternatives, telles que des cellules

solaires ou des générateurs thermoélectriques.

4- la différence principale entre sa structure minimale et sa structure

complexe :

Un capteur de pression intelligent est un dispositif qui mesure la pression et la

convertit en un signal électrique pour une utilisation dans des systèmes

électroniques. La différence principale entre la structure minimale et la structure

complexe d'un capteur de pression intelligent réside dans leur conception et leur

fonctionnement.

Une structure minimale de capteur de pression intelligent se compose d'un

élément sensible à la pression, tel qu'un diaphragme ou une cellule de charge,

ainsi que d'un circuit électronique de conditionnement du signal pour convertir

la mesure de pression en un signal électrique utilisable. Ce type de capteur est

simple et peu coûteux, mais il peut être moins précis que les capteurs plus

complexes.

D'un autre côté, une structure complexe de capteur de pression intelligent

comprend des éléments supplémentaires tels que des capteurs de température,

des amplificateurs de signal, des circuits de filtrage et de compensation, ainsi

que des microcontrôleurs pour fournir des fonctionnalités avancées telles que la

communication sans fil et la surveillance en temps réel. Ce type de capteur est

plus précis et offre une plus grande variété de fonctionnalités, mais il est

également plus coûteux et plus complexe à mettre en œuvre.

En fin de compte, le choix entre une structure minimale ou complexe de capteur

de pression intelligent dépend des besoins spécifiques de l'application, tels que

la précision requise, le coût, la taille et la complexité du système global dans

lequel le capteur sera utilisé.

5- Si le capteur intelligent dans sa structure complexe est placé dans un lieu de

travail distant :

a) Oui, il est possible de configurer un capteur intelligent à distance en utilisant

des technologies de communication sans fil telles que le Wi-Fi, le Bluetooth

ou la technologie cellulaire. En général, les capteurs intelligents disposent

d'une interface de programmation d'application (API) qui permet aux

développeurs de configurer et de contrôler les capteurs à distance. Les

fonctionnalités qui peuvent être configurées à distance incluent :

La fréquence d'échantillonnage : Il s'agit de la fréquence à laquelle le capteur

recueille des données.

Les seuils d'alerte : Les seuils d'alerte définissent les limites supérieures et

inférieures des valeurs mesurées par le capteur. Si ces seuils sont dépassés,

une alerte est déclenchée.

Le mode de fonctionnement : Les capteurs intelligents peuvent avoir

différents modes de fonctionnement en fonction des besoins spécifiques de

l'application.

Les paramètres de filtrage : Les filtres peuvent être utilisés pour réduire les

bruits ou les interférences dans les données recueillies par le capteur.

Les fonctions de traitement des données : Les capteurs intelligents peuvent

inclure des fonctions de traitement des données telles que l'analyse des

tendances ou des corrélations entre les différentes variables mesurées.

En configurant les capteurs intelligents à distance, il est possible d'optimiser leur

performance et leur efficacité tout en réduisant les coûts et les délais associés à

leur configuration et leur maintenance sur site.

b) En général, un capteur qui tombe en panne ne peut pas diagnostiquer lui-

même la source de sa défaillance ou déterminer quelle fonctionnalité est

responsable. Cela est généralement dû au fait que les capteurs sont des

composants passifs et ne disposent pas des moyens de communication

nécessaires pour échanger des informations avec les autres parties du

système.

Cependant, certains capteurs modernes sont équipés de diagnostics intégrés qui

peuvent fournir des informations sur l'état de fonctionnement du capteur. Par

exemple, certains capteurs peuvent générer des codes d'erreur qui indiquent le

type de problème rencontré.

Dans tous les cas, pour diagnostiquer précisément la source de la défaillance

d'un capteur, une analyse plus approfondie du système est généralement

nécessaire. Cette analyse peut impliquer l'utilisation d'outils de diagnostic tels

que des scanners de diagnostic électronique ou des logiciels de détection de

pannes. Les données collectées par ces outils peuvent aider les techniciens à

identifier les problèmes dans le système et à déterminer quelle fonctionnalité est

responsable de la défaillance du capteur.

Vous aimerez peut-être aussi

- Mini Projet - Les CapteursDocument16 pagesMini Projet - Les Capteursamal amoulaPas encore d'évaluation

- Capteur IntelligentDocument18 pagesCapteur IntelligentAmina BenPas encore d'évaluation

- Cours Capteurs IntelligentsDocument61 pagesCours Capteurs Intelligentsdanielo daniPas encore d'évaluation

- Capteurs IntelligentsDocument19 pagesCapteurs IntelligentsMenasria MissivaPas encore d'évaluation

- CeramiqueDocument3 pagesCeramiqueSøu KainaPas encore d'évaluation

- Chapitre 2 Capteurs Intelligents PDFDocument8 pagesChapitre 2 Capteurs Intelligents PDFDalia AbdessemedPas encore d'évaluation

- Devoir 02Document7 pagesDevoir 02Yanis Mezrag0% (1)

- Projet Capteurs 1Document11 pagesProjet Capteurs 1Sam PamPas encore d'évaluation

- Capteurs IntelligentsDocument8 pagesCapteurs IntelligentsKarima HadjemPas encore d'évaluation

- Capteur AnalogiqueDocument8 pagesCapteur AnalogiqueAymenPas encore d'évaluation

- CHAPITRE 2 Capteurs IntelligentsDocument22 pagesCHAPITRE 2 Capteurs IntelligentsBilel SahPas encore d'évaluation

- Archimat 2Document68 pagesArchimat 2Hichem HamdiPas encore d'évaluation

- Capteurs Et InstrumentationDocument79 pagesCapteurs Et InstrumentationShahiPas encore d'évaluation

- CapteursintelliDocument4 pagesCapteursintellichristina ndong nkoghePas encore d'évaluation

- Minipro 1Document15 pagesMinipro 1Music LyricsPas encore d'évaluation

- Chapitre 2Document44 pagesChapitre 2SayDoùch MjidPas encore d'évaluation

- 1 - La Mesure Et Les Capteurs Industriels...Document19 pages1 - La Mesure Et Les Capteurs Industriels...Lelouch Vi MaghribiaPas encore d'évaluation

- Capteur pdf-1Document14 pagesCapteur pdf-1AymenPas encore d'évaluation

- Chapitre II Capteurs, Chaines de Mesures Et Grandeurs D'influencesDocument9 pagesChapitre II Capteurs, Chaines de Mesures Et Grandeurs D'influencesredouane lotfiPas encore d'évaluation

- Cours Capteurs Intelligents Chapitre2Document39 pagesCours Capteurs Intelligents Chapitre2Oussema GharssallahPas encore d'évaluation

- Chapitre 3Document3 pagesChapitre 3youssef BohaPas encore d'évaluation

- Capteurs PDFDocument86 pagesCapteurs PDFYoussef JakePas encore d'évaluation

- Cours Capteurs Intelligents Chapitre1Document32 pagesCours Capteurs Intelligents Chapitre1Oussema Gharssallah100% (1)

- Chapitre 1-RCSFDocument17 pagesChapitre 1-RCSFDeep Learning خطوتك نحوPas encore d'évaluation

- TP de SystelmeDocument8 pagesTP de SystelmeMpangaPas encore d'évaluation

- 01.la Chaine de Mesures 1Document2 pages01.la Chaine de Mesures 1sofianePas encore d'évaluation

- Compte Rendu TP Capteurs Et InstrumentationDocument35 pagesCompte Rendu TP Capteurs Et Instrumentationothmane San100% (1)

- Chapitre 1 Cours Instrumentation Industrielle Introduction Aux CapteursDocument12 pagesChapitre 1 Cours Instrumentation Industrielle Introduction Aux CapteursAziz ZizouPas encore d'évaluation

- Filière Electronique Et ElectrotechniqueDocument8 pagesFilière Electronique Et ElectrotechniqueBenichou Ali issam eddinePas encore d'évaluation

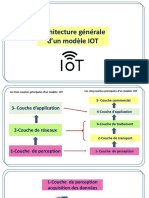

- Cours Architecture IOT 3Document17 pagesCours Architecture IOT 3Sourour JellaliPas encore d'évaluation

- Capteurs PDFDocument78 pagesCapteurs PDFSarra BÉCHIRIPas encore d'évaluation

- Chapitre 01 - Generalité Sur Capteur Conditionneur Metrologie Ver01Document17 pagesChapitre 01 - Generalité Sur Capteur Conditionneur Metrologie Ver01miss khan100% (1)

- Cours Isi Part 1 2017Document26 pagesCours Isi Part 1 2017Mossafir MossafirPas encore d'évaluation

- Capteur Test2Document7 pagesCapteur Test2wissemPas encore d'évaluation

- Architecture D'un SmartphoneDocument16 pagesArchitecture D'un Smartphonechammem100% (6)

- Organes Utilises en Systemes AutomatisesDocument75 pagesOrganes Utilises en Systemes AutomatisesWise OtshudiPas encore d'évaluation

- Capteurs IntelligentsDocument28 pagesCapteurs Intelligentsabban27080% (5)

- Chap3 Peripheriques Et InterfacesDocument4 pagesChap3 Peripheriques Et Interfacesissa issoPas encore d'évaluation

- Mes - Pression ExposéDocument7 pagesMes - Pression ExposéSylvanus TOOVI100% (1)

- Recherche Sur Les CompteursDocument4 pagesRecherche Sur Les Compteurscossi cyrille ListehelfljzoomlikxkzoforiiieiioofsaPas encore d'évaluation

- Khedim MicrocontrôleurDocument31 pagesKhedim MicrocontrôleurfaroukPas encore d'évaluation

- AcquisitionDocument9 pagesAcquisitionSalmi Nour E'ddinePas encore d'évaluation

- Cours Instrumentation - Chap-1 - 2015.Pptx Version 1Document66 pagesCours Instrumentation - Chap-1 - 2015.Pptx Version 1Oudjoud Keddour100% (1)

- Capteur IntelligentDocument14 pagesCapteur IntelligentAntonio Saba100% (3)

- Chapitre-5-Organisation D'une Chaine de MesureDocument9 pagesChapitre-5-Organisation D'une Chaine de MesureJean Daniel Ngoh100% (1)

- Capteurs Cours 01Document16 pagesCapteurs Cours 01KingSqueed 888Pas encore d'évaluation

- Rapport Seance 16 - 10 - 2023Document7 pagesRapport Seance 16 - 10 - 2023Mohamed El alaouiPas encore d'évaluation

- Diap 1 Notions de Base Sur Les Signaux EtDocument20 pagesDiap 1 Notions de Base Sur Les Signaux EtYounouss KEITAPas encore d'évaluation

- Power System Analysis Using LabViewDocument3 pagesPower System Analysis Using LabViewJean Baptiste nkongoloPas encore d'évaluation

- ArduinoDocument5 pagesArduinoimanesellak398Pas encore d'évaluation

- Article - (2018) On The Application of IoT For Real-Time Monitoring of Small Stand-Alone FRDocument5 pagesArticle - (2018) On The Application of IoT For Real-Time Monitoring of Small Stand-Alone FRjules eyapPas encore d'évaluation

- Rapport Detaille Du ProjetDocument21 pagesRapport Detaille Du Projetnihaad TABEPas encore d'évaluation

- Capteurs Chaines de MesureDocument9 pagesCapteurs Chaines de Mesuresyoudi100% (1)

- Chaîne D'information - Capteurs ProfsDocument22 pagesChaîne D'information - Capteurs ProfsmaldiabdelilahPas encore d'évaluation

- Suite de MemoireDocument8 pagesSuite de Memoirenomenjanahary ruthPas encore d'évaluation

- IP 2 3 C6 MF Capteur Actionneur InterfaceDocument1 pageIP 2 3 C6 MF Capteur Actionneur InterfaceclicautocarePas encore d'évaluation

- Transformateur À Semi-Conducteurs: Révolutionner le réseau électrique pour la qualité de l'électricité et l'efficacité énergétiqueD'EverandTransformateur À Semi-Conducteurs: Révolutionner le réseau électrique pour la qualité de l'électricité et l'efficacité énergétiquePas encore d'évaluation

- Maison Intelligente: Conception et réalisation d'une maison intelligenteD'EverandMaison Intelligente: Conception et réalisation d'une maison intelligenteÉvaluation : 4 sur 5 étoiles4/5 (5)

- Arduino | Pas à pas: Le guide ultime du débutantD'EverandArduino | Pas à pas: Le guide ultime du débutantPas encore d'évaluation

- TP Non-LinearDocument9 pagesTP Non-LinearwissemPas encore d'évaluation

- SÃlection Des Varibles Dãtat PDFDocument1 pageSÃlection Des Varibles Dãtat PDFwissemPas encore d'évaluation

- IodelayDocument1 pageIodelaywissemPas encore d'évaluation

- IodelayDocument1 pageIodelaywissemPas encore d'évaluation

- TypeDocument1 pageTypewissemPas encore d'évaluation

- Rapport de StageDocument24 pagesRapport de StagewissemPas encore d'évaluation

- MémoireDocument75 pagesMémoirewissemPas encore d'évaluation