Académique Documents

Professionnel Documents

Culture Documents

DS - FMD - Unité de Tulipage

Transféré par

Kaneki KenTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

DS - FMD - Unité de Tulipage

Transféré par

Kaneki KenDroits d'auteur :

Formats disponibles

DS FMD - Organisation de maintenance

Problématique de maintenance :

* Détermination des performances d’une installation par le

calcul des principaux indicateurs en termes de fiabilité,

maintenabilité, disponibilité et coûts….

* Analyse / Interprétation.

* Propositions d’actions d’améliorations.

Support de l’étude :

Une unité de production de tubes rigides IRL destinés à guider et protéger les fils et

câbles électriques. Celle-ci est constituée de 4 lignes pour lesquelles existe un

historique issu de la GMAO.

SOMMAIRE

1ère Partie - Mise en situation. Pages 2 à 6

2ème Partie : Etude proposée.

Travail demandé. Questionnaire

21 – Objectif 1 : Stratégie à mettre en place 7

22 - Objectif 2 : Ligne la plus pénalisante 8

23 - Objectif 3 : Sous-ensemble le plus pénalisant 9

24 - Objectif 4 : Méthode de maintenance à appliquer 9

3ème Partie : Documents réponses (Fichier Excel

Doc réponse comprenant 5 onglets)

4ème Partie :Documents annexes (Fichier Excel

Annexes comprenant 1 onglet)

BTS Maintenance des Systèmes Page 1 sur 9

DS FMD - Organisation de maintenance

1ère partie - Mise en situation.

L’entreprise - Le produit - Le procédé de fabrication - Le process -

1 - L’entreprise.

La société S--- s.a.s.. produit des tubes souples ou rigides destinés à guider et protéger

les fils et câbles électriques jusqu’aux interrupteurs, prises,…

Equipée de 26 lignes de production entièrement automatisées, S--- sas transforme 10 000 T de

matières thermoplastiques par an et produit environ 140 000 Kms de conduits électriques

rigides, cintrables et souples.

• Matières premières - Les résines thermoplastiques

Ensemble des matières plastiques transformables par chauffage, mise en forme et

refroidissement, ceci de façon réversible.

Ce sont principalement le polypropylène (PP), le polyéthylène (PE), le polychlorure de vinyle

(PVC), le polycarbonate (PC) et le polyamide (PA).

* L’outil de production est constitué:

- D’un atelier d’extrusion PVC et polycarbonate.

- D’un atelier d’extrusion polyéthylène et polypropylène.

- D’un atelier de préparation matière.

- D’un atelier de conditionnement.

• Exigences normatives :

Les conduits produits par S--- sas sont soumis à la norme européenne NF EN 50086 qui définit

des critères stricts de résistance mécanique, thermique, diélectrique, de tenue au feu…

2 - Les produits fabriqués.

S--- sas produit deux grandes familles de conduits : les conduits cintrables et les

conduits rigides. Mais si l'on s'attache aux procédés de fabrication des différentes

gammes de produits, on distingue plutôt : les conduits lisses et les conduits annelés.

3 - Le procédé de fabrication : l’extrusion.

L'extrusion consiste à ‘’ pousser ‘’ de la matière plastique préalablement chauffée à

travers une filière et à récupérer en sortie et en continu un produit au profil donné.

Principe de l’extrusion :

L’extrudeuse est alimentée en granulés de matière plastique par une trémie.

La matière plastique est chauffée jusqu’à 200 ° au niveau du fourreau pour la rendre

malléable.

Une vis sans fin pousse ensuite la matière en continu à travers une filière qui elle donne

la forme définitive au produit à sa sortie à la vitesse de 32 ml/min (1920 ml/h).

BTS Maintenance des Systèmes Page 2 sur 9

DS FMD - Organisation de maintenance

Description du principe de l'extrusion.

Sortie tube

Granules Alimenter en Chauffer Comprimer Former le

de matière matière transférer la produit à 32 ml/min

matières matière

plastique

Trémie Fourreau Vis sans fin Filière

Sortie du tube à la vitesse

de 32 ml/min

BTS Maintenance des Systèmes Page 3 sur 9

DS FMD - Organisation de maintenance

4 - Le process de réalisation du produit - lignes IRL.

Seul ici sera présenté le process relatif à la fabrication des tubes rigides et lisses de type - IRL

3321 ‘’ standard ’’ Ǿ 20 mm qui fera l’objet de notre étude.

Pour cette production, on dispose en fait de 4 lignes dénommées L101 - L102 - L103 - L104.

Principe de fabrication

ETAPE 1 EXTRUSION Réalisation de la forme.

ETAPE 2 CONFORMATION Calibrage / Refroidissement du tube.

ETAPE 3 TIRAGE Extraction du tube.

ETAPE 4 COUPE Mise à longueur de 3 m.

ETAPE 5 IMPRESSION Identification / Marquage du tube.

ETAPE 6 TULIPAGE Réalisation de l’embout (voir photo).

ETAPE 7 FICELAGE Conditionnement par colis.

Trémie

Scie Marquage Filière

suiveuse

Ensemble de Banc de tirage/découpe Bac de calibrage / refroidissement Extrudeuse

réception contrarotative

BTS Maintenance des Systèmes Page 4 sur 9

DS FMD - Organisation de maintenance

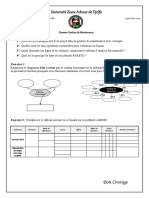

4 - suite - Le ‘’ TULIPAGE ‘’.

Chacun des tubes fabriqués mesure 3 mètres de longueur et est équipé d’un embout

femelle appelé tulipe.

Cette tulipe est nécessaire pour pouvoir emboîter plusieurs tubes les uns dans les

autres.

Principe de réalisation de

la tulipe.

(Pour information, voir photo de la

tulipeuse jointe page suivante).

ETAPE 1 Amener le tube jusqu’en butée à Ensemble rainures de guidage /

proximité du four 1 de préchauffage galets d’entraînement.

ETAPE 2 Positionner les tubes au niveau du Four 1 de préchauffage et mise en

four 1 et préchauffer uniformément rotation.

ETAPE 3 Amener le tube vers le four 2 et Four 2 de chauffage

mouler la tulipe. et de moulage.

ETAPE 4 Transférer le tube vers bac Ensemble d’accumulation et

d’accumulation et comptage comptage.

ETAPE 5 Transférer 10 tubes vers bac de Ensemble de transfert.

transfert

ETAPE 6 Pousser les 10 tubes du bac de Ensemble de transfert vers la

transfert vers la ficeleuse. ficeleuse pour conditionnement.

BTS Maintenance des Systèmes Page 5 sur 9

DS FMD - Organisation de maintenance

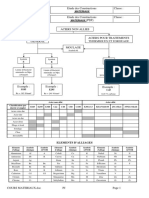

Présentation d’une tulipeuse.

5

6

4

8

7

3

2

1

1 : Rainures de guidage des tubes.

2 : Galets d’entraînement des tubes.

3 : Barre de déplacement des tubes (des rainures de guidage au module four 1,

du module four 1 au module four 2 et du module four 2 au bac d’accumulation).

4 : Butée.

5 : Module four 1 (+ rotation du tube pour chauffe uniforme).

6 : Module four 2 (+ Moule de tulipage).

7 : Bac d’accumulation avec comptage.

8 : Bac de transfert.

BTS Maintenance des Systèmes Page 6 sur 9

DS FMD - Organisation de maintenance

Les actions de maintenance dans

Cumul h maint

l’entreprise S--- sas se sont traduites

14000 par une charge de travail évaluée à

12000 12 600 h en 2018 et bien entendu par

une augmentation des coûts de

10000

maintenance.

8000

6000 On peut également constater sur le

4000 graphe ci-joint que les charges de

2000 maintenance sont croissantes sur ces

4 dernières années

0

2015 2016 2017 2018

Une première analyse issue de la GMAO a permis de mettre en évidence que ce sont les

lignes L101 - L102 - L103 - L104 produisant les tubes rigides et lisses de type - IRL 3321

‘’ standard ’’ Ǿ 20 mm qui sont les équipements les plus pénalisants.

Objectif N°1 : Déterminer la stratégie à appliquer.

Afin de déterminer la stratégie de maintenance à appliquer, on décide de faire une analyse

FMD des lignes de production.

Pour cela, les données annuelles pour 2018 sont fournies :

• Temps d’attente de la maintenance : 1320 min

• Temps d’attente par manque de matière : 360 min

• Temps d’arrêt pour changements et réglages de moules : 1560min

• Temps d’arrêt pour Maintenance (Corrective et préventive) : 19680 min

• Temps de bon fonctionnement : 3890 heures

• Temps requis : 4272 heures

QUESTION 1

Document Réponse : Onglet DR-1

Déterminer les différents temps

Déterminer les différentes disponibilités

En déduire la stratégie à appliquer sur la ligne

BTS Maintenance des Systèmes Page 7 sur 9

DS FMD - Organisation de maintenance

Objectif N°2 : Déterminer la ligne de production la plus pénalisante.

Le responsable de maintenance souhaite donc avoir une vision plus globale en terme de

fiabilité, maintenabilité, disponibilité sur ces 4 lignes de production. Vous êtes donc

chargé de montrer quel est la ligne la plus pénalisante.

QUESTION 2

Document Réponse : Onglet DR-2

Complétez les 4 tableaux des historiques en déterminant :

- le total du nombre de défaillances

- le nombre total d’heures de maintenance corrective

- le TBF : Total de Bon Fonctionnement

- le TAM : Temps d’Arrêt Maintenance (Préventive et Corrective)

QUESTION 3

Document Réponse : Onglet DR-3

Compléter le tableau de synthèse comprenant les 4 lignes de fabrication par :

- le report des résultats précédents;

- le calcul du MTBF et de (t)

- le calcul du MTTR et de (t); Seule la maintenance corrective sera pris en compte pour

ces calculs.

- le calcul de Do: la disponibilité opérationnelle

QUESTION 4

Document réponse : Onglet DR-3

Présenter les résultats de votre analyse des 4 lignes par la réalisation de 3

histogrammes comportant :

- Comparaison du MTBF

- Comparaison du MTTR

- Comparaison de Do (disponibilité opérationnelle).

QUESTION 5

Document réponse : Onglet DR-3

Etablissez une conclusion après l'analyse effectuée dans les trois questions

précédentes.

BTS Maintenance des Systèmes Page 8 sur 9

DS FMD - Organisation de maintenance

Objectif N°3: Déterminer le sous-ensemble le plus pénalisant des lignes de production

De même pour affiner l’étude le responsable de maintenance souhaite faire réaliser une

étude sur les performances des différents sous-ensembles qui constituent chacune des

4 lignes. Vous êtes donc chargé de montrer quels sont les sous-ensembles également

les plus pénalisants pour l’ensemble de ces 4 lignes de production.

QUESTION 6

Document réponse : Onglet DR-4

Compléter le tableau de synthèse comprenant les 4 lignes de fabrication par le calcul du :

TBF (Calculé en Q2) pour chaque ligne

MTBF pour chaque Sous-ensemble.

MTTR pour chaque Sous-ensemble.

QUESTION 7

Document réponse : Onglet DR-5

Suite aux résultats de la question 6, établissez un tableau de synthèse comparative des 4

lignes pour le sous-ensemble pénalisant.

Complétez le tableau par le calcul des indicateurs.

Tracez les histogrammes que vous jugez utiles pour justifier votre analyse.

QUESTION 8

Document réponse : Onglet DR-5

Conclure suite aux analyses effectuées dans les questions 6 et 7.

Objectif N°4: Méthode de maintenance à appliquer

Afin de définir la type de maintenance à mettre en place, l’ensemble des données des 4

lignes (TBF et nombre de pannes) ont été décomposées mois par mois afin d’étudier

l’évolution du taux de défaillance sur l’année.

QUESTION 9

Document réponse : Onglet DR-6

Calculer le taux de défaillance mensuel à partir des données fournies.

Tracer l’évolution du taux de défaillance.

Ajouter une courbe de tendance.

QUESTION 10

Document réponse : Onglet DR-6

Définir la méthode de maintenance à mettre en place en la justifiant.

BTS Maintenance des Systèmes Page 9 sur 9

Vous aimerez peut-être aussi

- Livre PDFDocument166 pagesLivre PDFviviana100% (7)

- 604 S - Eléments de Technologie CAT PDFDocument61 pages604 S - Eléments de Technologie CAT PDFHugo Tia100% (4)

- Le Passage Du Résultat Comptable Au Résultat FiscalDocument138 pagesLe Passage Du Résultat Comptable Au Résultat Fiscalabouyoucef ABBAD100% (2)

- Reussir Pas A Pas Dans LongrichDocument17 pagesReussir Pas A Pas Dans LongrichAbdoulaye OlaoyePas encore d'évaluation

- 06 - La Disponibilite PDFDocument3 pages06 - La Disponibilite PDFYounes KaderPas encore d'évaluation

- La Maintenance Basee Sur La Fiabilite (MBF) - Un Outil Puissant Pour Optimiser Les Politiques de Maintenance Illustration Dans Un Complexe Moteurs-TracteursDocument6 pagesLa Maintenance Basee Sur La Fiabilite (MBF) - Un Outil Puissant Pour Optimiser Les Politiques de Maintenance Illustration Dans Un Complexe Moteurs-TracteursSalmaPas encore d'évaluation

- TD Strategies de MaintenanceDocument2 pagesTD Strategies de MaintenanceLetoile SaraPas encore d'évaluation

- Examen National Du Brevet de Technicien Supérieur Session Mai 2019 - Sujet - 1Document20 pagesExamen National Du Brevet de Technicien Supérieur Session Mai 2019 - Sujet - 1Fatima Ez ZahraePas encore d'évaluation

- Expresiones Coloquiales en FrancésDocument5 pagesExpresiones Coloquiales en FrancésPaul DaugentePas encore d'évaluation

- Fiabilité Application ViergeDocument5 pagesFiabilité Application ViergeTom RenaultPas encore d'évaluation

- Contrôle 2 de La Maintenance Et Fiabilité 2020-2021-cDocument6 pagesContrôle 2 de La Maintenance Et Fiabilité 2020-2021-cHafsa HBPas encore d'évaluation

- Examen Strategie de Maintenance 2019Document2 pagesExamen Strategie de Maintenance 2019hartiPas encore d'évaluation

- Vérin Pneumatique, Série XL: Codification de CommandeDocument19 pagesVérin Pneumatique, Série XL: Codification de CommandeMliki Ncibi Ghassen100% (1)

- 5894 U52 CCF 00 Bts Ms Option SefDocument5 pages5894 U52 CCF 00 Bts Ms Option Sefnouamane beghitiPas encore d'évaluation

- Suite Cours - Estimation - RtiDocument6 pagesSuite Cours - Estimation - Rtiyassin akkninnPas encore d'évaluation

- Examen FMD Mmi 2023Document3 pagesExamen FMD Mmi 2023Khaled GammoudiPas encore d'évaluation

- 11 - TD Gestion de Maintenance - Ratios - EleveDocument8 pages11 - TD Gestion de Maintenance - Ratios - EleveAhmad TidjaniPas encore d'évaluation

- TD Disponibilite 2gecsiDocument4 pagesTD Disponibilite 2gecsiÀLì Bk100% (1)

- Chap 2 FMD VétudiantDocument8 pagesChap 2 FMD VétudiantToufiq BenzPas encore d'évaluation

- Fiabilite ApplicationDocument6 pagesFiabilite ApplicationZiari SaberPas encore d'évaluation

- Module 16 TDDocument1 pageModule 16 TDELMustaphaELMoukhtari100% (1)

- TD GmaDocument6 pagesTD GmaMaxi PlusPas encore d'évaluation

- TD Strategies de MaintenanceDocument2 pagesTD Strategies de MaintenanceSara SarahPas encore d'évaluation

- Maint TDDocument2 pagesMaint TDLarousse DoumaPas encore d'évaluation

- Maintenance 2Document13 pagesMaintenance 2seddikPas encore d'évaluation

- Série 1 - TD1Document1 pageSérie 1 - TD1yazid100% (1)

- Examen FMD Mmi 2022Document3 pagesExamen FMD Mmi 2022Khaled GammoudiPas encore d'évaluation

- Chapitre 6b PDFDocument30 pagesChapitre 6b PDFJebari Abdellah100% (2)

- Diponibilite Exemple TourDocument1 pageDiponibilite Exemple TourJàMàl MejorPas encore d'évaluation

- Fascicule GMAODocument43 pagesFascicule GMAOMahmoud ZraigaPas encore d'évaluation

- Résumer de MaintenanceDocument8 pagesRésumer de MaintenanceMohamed ELHANAOUIPas encore d'évaluation

- TD 07 - Systèmes Linéaires Continus Invariants - 2Document2 pagesTD 07 - Systèmes Linéaires Continus Invariants - 2Kais BahrouniPas encore d'évaluation

- TP GmaoDocument5 pagesTP GmaoahmedPas encore d'évaluation

- QUA192-semaine 3 RSERRADocument43 pagesQUA192-semaine 3 RSERRABelaliaPas encore d'évaluation

- Exercices Séance 5Document6 pagesExercices Séance 5Ihssan KHPas encore d'évaluation

- Courssfd IgaDocument55 pagesCourssfd Iganachit01Pas encore d'évaluation

- Arbre de Defaillance TS01 TD N 4 PDFDocument55 pagesArbre de Defaillance TS01 TD N 4 PDFFatima TamtamPas encore d'évaluation

- Cours de MaintenanceDocument59 pagesCours de Maintenancekodjo Elolo ADJOGAHPas encore d'évaluation

- Chapitre 6 Maintenance - Qualité PDFDocument29 pagesChapitre 6 Maintenance - Qualité PDFYoussef EBPas encore d'évaluation

- 05 - Concept FMD - Introduction PDFDocument5 pages05 - Concept FMD - Introduction PDFachrefchaabaniPas encore d'évaluation

- Composants Et Indicateurs de La SDFDocument45 pagesComposants Et Indicateurs de La SDFBOUDOUNIT YounesPas encore d'évaluation

- Devoir 2 Sup Il 22 23Document4 pagesDevoir 2 Sup Il 22 23Zireg AbderrahmanePas encore d'évaluation

- Ms GM BenchaibDocument105 pagesMs GM BenchaibfitasmounirPas encore d'évaluation

- Le Diagramme d'ISHIKAWADocument2 pagesLe Diagramme d'ISHIKAWAbelkaidPas encore d'évaluation

- TPM TDDocument10 pagesTPM TDAmina BELABID100% (1)

- La Maintenance-CorrectionDocument2 pagesLa Maintenance-CorrectionKHALIL AOUAJPas encore d'évaluation

- FiabilitéDocument5 pagesFiabilitéjaafarPas encore d'évaluation

- Gestion Financiere 1: Ensam-Rabat UM5 Fi - Cpi/Imia/Gitn S3Document10 pagesGestion Financiere 1: Ensam-Rabat UM5 Fi - Cpi/Imia/Gitn S3Sibouss NPas encore d'évaluation

- 08 - TD TPM TRSDocument5 pages08 - TD TPM TRSRaoufSiniPas encore d'évaluation

- L3-Gim - Gmao-Td - 5-6-7-8Document7 pagesL3-Gim - Gmao-Td - 5-6-7-8Amina BELABIDPas encore d'évaluation

- 08 - TD TPM TRSDocument5 pages08 - TD TPM TRSsor_68mPas encore d'évaluation

- Chap7 Analyse Des Défaillances 2016Document12 pagesChap7 Analyse Des Défaillances 2016Haythem Jemai100% (1)

- Exercice MecaniqueDocument2 pagesExercice MecaniquekiojoPas encore d'évaluation

- 5264 TP Verin Kinetrol CorrigeDocument15 pages5264 TP Verin Kinetrol Corrigetsuki sama100% (1)

- Maintenance MERZOUGDocument46 pagesMaintenance MERZOUGNi halPas encore d'évaluation

- TD FiabiliteDocument5 pagesTD FiabiliteRafaa SaaidiaPas encore d'évaluation

- Examen GmmiDocument2 pagesExamen GmmiAnonymous 9qKdViDP4Pas encore d'évaluation

- Chap 1 Gestion de MaintenanceDocument7 pagesChap 1 Gestion de MaintenanceYassineZkl100% (1)

- 60 - Localisation Des DéfaillancesDocument28 pages60 - Localisation Des DéfaillancesAymane R'mPas encore d'évaluation

- Exo Fiabilite03n 2Document1 pageExo Fiabilite03n 2stkPas encore d'évaluation

- Sujet Examen N°1 CNDDocument3 pagesSujet Examen N°1 CNDSerge DzunoPas encore d'évaluation

- Fiabilité, maintenance prédictive et vibration des machinesD'EverandFiabilité, maintenance prédictive et vibration des machinesPas encore d'évaluation

- Fabrication Des Câbles ÉlectriquesDocument31 pagesFabrication Des Câbles Électriquesadarbal588Pas encore d'évaluation

- Chap 03 Extrusion Gonflage s2 - 2020 Etudiants 2Document44 pagesChap 03 Extrusion Gonflage s2 - 2020 Etudiants 2mabroukaPas encore d'évaluation

- Compte Rendu TP IMPDocument23 pagesCompte Rendu TP IMPMtthÿ LbrPas encore d'évaluation

- OrangeMoney Terms FRDocument26 pagesOrangeMoney Terms FRMVOGO FabienPas encore d'évaluation

- Plan de Ferraillage TablierDocument1 pagePlan de Ferraillage TablierFiras KorPas encore d'évaluation

- CelluloseDocument36 pagesCelluloseYussef Daniel MontplaisirPas encore d'évaluation

- H.248 Protocol FRDocument51 pagesH.248 Protocol FRAbdelilah Charboub100% (1)

- BclogoDocument31 pagesBclogonour1960Pas encore d'évaluation

- 2021 2022 V1 Applications1 Elements Finis J GasparouxDocument7 pages2021 2022 V1 Applications1 Elements Finis J GasparouxNawel23 MLKPas encore d'évaluation

- Grève de La SNAVDocument27 pagesGrève de La SNAV68ardenPas encore d'évaluation

- Lexique - Les Nouvelles TechnologiesDocument3 pagesLexique - Les Nouvelles Technologiesmaria jesusPas encore d'évaluation

- Đáp Án (Answer Key) Cuốn ETS 2019Document14 pagesĐáp Án (Answer Key) Cuốn ETS 2019Pham NguyenPas encore d'évaluation

- Facteurs Dinfluences ExternesDocument2 pagesFacteurs Dinfluences ExternesJean-Luc BastinPas encore d'évaluation

- 04 Sigma Binome ChapitreDocument29 pages04 Sigma Binome ChapitrefbdbhdPas encore d'évaluation

- Recommandations Professionnelles Pour La Manutention en Sécurité Des Éléments Architecturaux 178P Octobre2008Document57 pagesRecommandations Professionnelles Pour La Manutention en Sécurité Des Éléments Architecturaux 178P Octobre2008Sénant Jean-MarcPas encore d'évaluation

- N18 - Fluidisation PCBDocument17 pagesN18 - Fluidisation PCBrania rejebPas encore d'évaluation

- Propriétés Et Appropriation Des Lectures Numériques Au Sein Du Medium TabletteDocument98 pagesPropriétés Et Appropriation Des Lectures Numériques Au Sein Du Medium TabletteNoamNorkhat100% (1)

- Cei FRDocument2 pagesCei FRelmoummyPas encore d'évaluation

- Duo Pour Piano Et GuitareDocument4 pagesDuo Pour Piano Et Guitarecamilo sanabriaPas encore d'évaluation

- TP Final InitiationDocument10 pagesTP Final InitiationAgape LwanzoPas encore d'évaluation

- Cours MateriauxDocument6 pagesCours Materiauxbeey2001Pas encore d'évaluation

- Communique Officiel Punaise de LitDocument2 pagesCommunique Officiel Punaise de LitMohamed InnekidenePas encore d'évaluation

- Cahier de Technologie 1er Sec CouleurDocument145 pagesCahier de Technologie 1er Sec CouleurZied BaccarPas encore d'évaluation

- (1905) Grammaire Annamite À L'usage Des Français de L'annam Et Du Tonkin - P. VallotDocument262 pages(1905) Grammaire Annamite À L'usage Des Français de L'annam Et Du Tonkin - P. Vallotnvh92Pas encore d'évaluation

- Reactualisation Etudes Impact Block CI PDFDocument252 pagesReactualisation Etudes Impact Block CI PDFAdikoDenzeyAnonhPas encore d'évaluation

- Ressources Formation PowerShell Niveau InitiationDocument89 pagesRessources Formation PowerShell Niveau InitiationHenri HemlePas encore d'évaluation

- QCMS EntrainementDocument13 pagesQCMS EntrainementEchafaiPas encore d'évaluation