Académique Documents

Professionnel Documents

Culture Documents

Compte Rendu TP IMP

Transféré par

Mtthÿ LbrCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Compte Rendu TP IMP

Transféré par

Mtthÿ LbrDroits d'auteur :

Formats disponibles

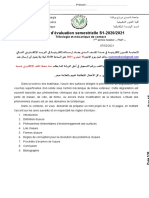

Comptes rendu s TP IMP Polymres

TP1 : Analyse dune presse injecter Coulabilit TP1 : Etude et pr- dimensionnement dun outillage de presse injecter TP3 : Les changements de phases de polymres TRAORE Hawa RENAUDIN Brieuc LEBRUN Mathieu [8 Avril 2012]

TP IMP Polymre 1re anne

TP 1 : Analyse dune presse injecter Coulabilit

-2-

TP IMP Polymre 1re anne

Objectifs

Ce TP a pour but de dcouvrir et danalyser le fonctionnement dune presse injecter .Nous observerons les diffrents actionneurs effectuer leur rle durant le cycle dinjection Et dans un second temps dtudier linfluence de paramtres opratoires sur la coulabilit.

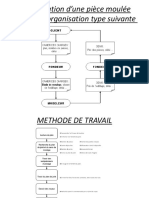

Partie 1 : Structure dune presse injecter

Systme de plastification

Colonne de guidage Moule mobile

Buse dinjection Colliers chauffant

Trmie

Granuls Canaux de refroidissement

Ejecteurs

Vrin de fermeture Vrin dinjection

Vrin dapproche

Moule fixe

Vis sans fin Fourreau

-3-

TP IMP Polymre 1re anne 1-2- les principaux actionneurs prsents sur cette presse sont : Vrin de fermeture : Pour louverture et la fermeture du moule. Vrin dinjection : Permet de pousser la matire dans la buse dinjection par lintermdiaire de la vis sans fin. Vrin djection : Sert jecter les pices fabriques du moule. Vrin dapproche : Sert faire reculer la partie plastification de la presse pour par exemple des besoins de nettoyage.

1-3- Observer plus prcisment le cycle douverture et de fermeture du moule. La vitesse de dplacement du plateau mobile est-elle constante ? Pourquoi ? Non la vitesse de dplacement diminue la fin de course du vrin . Deux raisons cela : La vitesse dapproche diminue permet un choc moins important entre les deux parties du moule. Cest trs important de supprimer tous chocs possibles lorsque lon fait de la grande srie. Cela permet aussi de prvenir une pice qui ne serait pas tombe. La vitesse diminue permet au capteur de signaler une pice non dmoule entirement (mais nanmoins dsaxe suite laction des jecteurs).

1-4- Lancer un cycle automatique dinjection. 1-4-1- Dterminer les diffrentes oprations effectues durant ce cycle Les diffrentes oprations effectues durant le cycle sont : Fermeture du moule, injection, post-pression, cycle de refroidissement et redosage.

1-4-3- Raliser un diagramme de Gantt partir de ces donnes -4-

TP IMP Polymre 1re anne

Fermeture du moule

Injection

Post-pression

Cycle de refroidissement

Dosage

Ouverture du moule

Commentaires : Immdiatement aprs la fermeture du moule, la phase dinjection dbute. On maintient une pression lintrieur du moule pour viter que la matire soit refoule lextrieur. Cette pression nest pas forcment ncessaire sur lensemble du cycle de refroidissement, mais par scurit on le conserve sur ce diagramme. On peut alors doser la matire pour une nouvelle pice, tout en refroidissant la pice actuelle pour gagner un peu de temps sur le cycle suivant. Le cycle de refroidissement est prpondrant ici et lensemble du cycle pour une pice dure une poigne de secondes.

-5-

TP IMP Polymre 1re anne 1-5- Le moule dinjection peut tre rgul en temprature (canaux chauds ou canaux de refroidissement). 1-5-1- Quels sont les diffrentes fonctions de tels systmes de rgulation ? Ces systmes de rgulation permettent dadapter la temprature du moule en certains points, afin dy acclrer ou au contraire dy retarder le refroidissement, ceci afin dviter les effets de point chaud (lorsque la forme de lobjet coul est localement plus massive) ou de refroidissement prmatur en certains lieux moins massifs pouvant potentiellement causer un blocage au flux de polymre.

1-5-2- La figure suivante reprsente une fontaine . Elle est intgre au systme de refroidissement du moule (sens de circulation du fluide indiqu par les flches). Pour quelle typologie de pice est-elle trs intressante, voire indispensable ? Par analogie avec la Fonderie, nous pouvons recommander la prsence de fontaines pour des pices pouvant prsenter certains points chauds. Cest typiquement le genre de gomtrie quon trouve ci-dessous :

Pice mouler

S ystme de refroidissement

Partie 2 : Etude de coulabilit

-6-

TP IMP Polymre 1re anne

2-3- Analyser les moules obtenues. Pour cela, vous dterminerez leur masse respective, la longueur de la spirale (nombre de tours), et valuerez la qualit de la pice (prsence de bulles dair, retrait, gel). Expliquer les rsultats obtenus. Quelles consquences pouvez-vous en tirer (lancement de production) ?

2-5- Analyser les moules obtenues. Pour cela, vous dterminerez leur masse respective, la longueur de la spirale, et valuerez la qualit de la pice. Dun point de vue macroscopique, expliquer les rsultats obtenus (mcanismes mcaniques et thermiques mis en jeu

-7-

TP IMP Polymre 1re anne

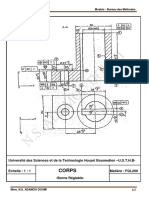

TP2 : Etude et prdimensionnement dun outillage de presse injecter

-8-

TP IMP Polymre 1re anne

Introduction

Le but de cette partie est de dimensionner le moule dune presse injection aprs observation et analyse de celui-ci (empreintes, rpartition des forces et contraintes ).

Partie 1 : Outillage

1.1- Observer loutillage fourni. Faire un schma reprsentant la circulation du polymre.

-9-

TP IMP Polymre 1re anne

1.2- Les deux empreintes sont remplies par leur extrmit. Justifier le choix qui a t effectu au vu de la fonctionnalit de la pice. Ce sont des prouvettes de traction en polymre. Puisque la partie fonctionnelle est situe au centre, un remplissage par cet endroit peut avoir des consquences sur la tenue mcanique locale de lprouvette, et donc fausser lessai de traction.

1.3- Quelles sont les diffrences entre les deux empreintes dprouvettes : systme dalimentation, seuil ? Au vu dune amlioration de la

- 10 -

TP IMP Polymre 1re anne

productivit, laquelle des deux solutions devra tre slectionne ? Justifier votre choix. La diffrence est que lempreinte 2 prsente un petit trou que lempreinte 1 na pas . Cest la solution 2 avec trou qui est meilleur en terme de productivit car : Le dcarottage se fait automatiquement, on na pas besoin de faire la sparer en dehors du moule. Ce pendant le trou ne doit pas tre trop grand sinon les jecteurs devront exercer plus de contraintes et on ne peut pas non plus mettre un systme de refroidissement qui risquerait de boucher le trou.

1-4- Six alsages traversent le moule mobile. Quels sont leur fonction ? Pour vous aider, observer les marques prsentes sur les prouvettes. Ces alsages servent au passage des jecteurs. 1-5-En vous aidant de la figure suivante, expliquer pourquoi le nombre de pices injectes par moule est souvent pair. On prfre injecter les pices par nombres pairs car le parcours de la matire est ainsi homogne grce la symtrie du moule. Ainsi, les pices tant refroidies dans les mmes conditions (temps de refroidissement ce qui assure les mmes proprits mcaniques pour toutes les pices.

Laquelle des deux solutions vous parat alors la plus pertinente ?

- 11 -

TP IMP Polymre 1re anne

La solution 2 est meilleure car les efforts sont plus quilibres et se trouvent dans le plan du moule Dans le cas 2 leffort de pression a deux composantes ce qui cre un moment qui tend desserrer le moule au niveau du plan de joint. De plus, dans la solution 1, les pices situes en dbut de grappe auront commenc refroidir alors que les pices situes en fin de grappe nauront pas encore t atteintes par le liquide. La solution 2 garantit non seulement pour chaque pice une distance de parcours gale par rapport larrive de polymre mais galement le mme nombre de coudes ( distance gale, le liquide aura naturellement davantage tendance continuer tout droit qu tourner ).

Partie 2 : Capacits de la presse

Afin de raliser ces prouvettes de traction, loutillage est mont sur une presse injecter. Cette dernire est impose par le parc machine disponible : presse ENGEL 200/40 HLS. Lobjectif de cette partie consiste dterminer si loutillage utilis permet doptimiser la productivit au vu du moyen de production disponible. Diffrentes contraintes, lies la capacit de la presse, doivent pour cela tre considres. 2-1- La premire contrainte est lie aux dimensions de la zone de travail : 550 mm*330 mm. Au vu de cette contrainte et de la rponse apporte la question 1-5, combien dprouvettes peuvent tre injectes chaque cycle ? La surface occupe par une prouvette est : S eprouvette =V/L =masse/1050 L Le nombre dprouvettes est alors : Stotal/S eprouvette =

Nombre dprouvettes = 2-2- La seconde contrainte est lie au volume de matire que le systme de dosage permet de prparer pour un cycle dinjection. 2-2-1- Le diamtre de la vis tant de 30 mm et la course maximale de dosage de 140 mm, quel volume maximal peut tre inject pour un cycle ? V= (d/2)^2*h = (30/2)^2*140

- 12 -

TP IMP Polymre 1re anne

V = 98960,168 mm3 2-2-2- On note X le nombre dprouvettes injecter. Quel est le volume de matire ncessaire la fabrication de X prouvettes ? Noubliez pas dintgrer le volume du systme de remplissage et la carotte. Vmatire = X* Vprouvette + Vcarotte+ Vsyst remplissage 2-2-3- Le retrait volumique du polymre est estim 20%. De plus, un matelas de 5 mm est prconis. Quel doit donc tre le volume de matire dose pour linjection de X prouvettes ? Vdose = Vmatire+20% Vmatire

2-2-4- Conclure quant au nombre dprouvettes ralisables. Nombre dprouvettes = V totale/ V dose Nombre dprouvettes = 2-3- La troisime contrainte est lie la force de fermeture maximale de la presse : 400 kN max. Sachant que le polystyrne est inject une pression de lordre de 150 bar, combien dprouvettes maximum peuvent tre injectes chaque cycle pour rpondre cette contrainte ? Afin de rpondre cette question : 2-3-1- Evaluer la surface projete dune pice et de son systme dalimentation (mesure des dimensions utiles sur le moule)

2-3-2- Dterminer la surface projete maximale injectable au vu de la capacit du systme de fermeture de la presse

2-3-3- Conclure sur le nombre dprouvettes maximales que lon peut injecter chaque cycle Nbre dprouvettes =

- 13 -

TP IMP Polymre 1re anne

2-4- Afin de respecter les trois contraintes explicites prcdemment, combien dprouvettes peuvent tre injectes chaque cycle ? Au vu du couple outillage / moyen de production propos, la productivit est-elle optimise ?

- 14 -

TP IMP Polymre 1re anne

TP 3 : LES CHANGEMENTS DE PHASES DES POLYMERES

- 15 -

TP IMP Polymre 1re anne

Introduction

Dans ce TP nous tudions trois polymres le PET, le PS et le PP. Le but du TP est danalyser les diffrents changements de phase de ces polymres par la technique dAnalyse Diffrentielle Thermique (ADT).Puis dtudier linfluence de ces changements de phase sur les caractristiques mcaniques.

1. Expliquer en quoi consistent la transition vitreuse, la cristallisation et la fusion d'un polymre. Durant la transition vitreuse : La phase vitreuse (fige et plus contrainte) se transforme en phase amorphe (moins contrainte). La cristallisation : la phase amorphe du polymre sorganise et se transforme en phase cristalline. la phase cristalline reste inchange. La fusion : la phase cristalline devient liquide.

2. En supposant qu'un polymre prsente les trois ractions, prciser, en justifiant votre rponse, l'ordre dans lequel ces ractions se droulent lors d'une monte en temprature. En premier lieu il ya la transition vitreuse car en chauffant on apporte de lnergie pour dfiger la phase vitreuse, les liaisons ont ainsi plus de mobilit .Ensuite cest la cristallisation, la phase amorphe plus libre a la possibilit de mieux sorganiser .Enfin la fusion car la phase cristalline continuant absorber trop dnergie les liaisons ne tiennent plus long terme le polymre brle.

- 16 -

TP IMP Polymre 1re anne

3. tude d'un polythylne trphtalate (PET)

4.1. Identifier les pics prsents en indiquant les tempratures clefs et les chaleurs de raction. Pour l'vnement en forme de marche, seules les tempratures clefs seront donnes. Reportez-vous l'annexe.

En bleu, les tempratures correspondants aux diffrents points caractristiques.

63 72 69

138 147

231 243

Figure 5. Thermogramme d'un chantillon en PET prlev sur une bouteille d'eau minrale obtenue par injection-soufflage

4.2. Dterminer le taux de cristallinit de ce PET sachant que la chaleur de fusion d'un PET 100% cristallin est de 115 J/g. Reportez-vous l'annexe.

Tc =

Hf Hc Hf 0

daprs lannexe

Tc = (45 27)/115 = 15,7% dans notre cas

- 17 -

TP IMP Polymre 1re anne

4.3 l'volution de ce module dans les diffrentes zones (I VI) observables. Aidez-vous du thermogramme donn en Figure 5.

Figure 6. Comportement mcanique d'un PET dform diffrentes tempratures

Le module scroule aprs la transition vitreuse. En effet, on passe dune phase vitreuse, o les chaines carbones sont figes, une phase amorphe o les liaisons peuvent se dplacer plus facilement lun par rapport lautre. La contrainte de cisaillement est ainsi diminue car il faut apporter moins dnergie pour avoir un mme cisaillement. Aprs la cristallisation, la phase amorphe se cristallise en partie (nous verrons plus tard pourquoi toute la phase nest pas soumise cette transformation). Les contraintes se font plus importantes mesure que les polymres sordonnent et le module de cisaillement augmente. Enfin, la fusion disloque de nouveau cette organisation atteinte et le module de cisaillement diminue. A noter que la cristallisation nimplique pas un retour de la contrainte de cisaillement son tat initial car les polymres subissant cette transformation ont forcment subit la premire transformation (tat vitreux amorphe). Au contraire, les polymres ayant subi la premire transformation ne subissent pas forcment la cristallisation. Il en rsulte que la cristallisation affecte moins de polymres que la premire transformation

- 18 -

TP IMP Polymre 1re anne

et on ne retrouve donc pas la contrainte de cisaillement initiale aprs deux transformations successives.

4. tude d'un polystyrne (PS)

5.1. Identifier les pics prsents en indiquant les tempratures clefs et les chaleurs de raction. Une analyse, dans les mmes conditions exprimentales que celles dcrites prcdemment, a t ralise sur un granul en PS. Le thermogramme brut d'essai est montr en Figure 7.

103 105 107

Figure 7. Thermogramme d'un granul en PS

5.2. Justifier les diffrences observables par rapport au thermogramme du PET donn en Figure 5.

- 19 -

TP IMP Polymre 1re anne

Nous navons pas ici de cristallisation ou de fusion. Pourtant nous avons bien la transition vitreuse, ce qui nous fait dire que labsence de ces deux transformations nest pas due un mauvais choix dchelle de temprature. Nous observons seulement une lente dtrioration du matriau. Nous verrons en question 7 quoi est due labsence du pic de cristallisation.

5.3. Reprsenter l'volution du module de cisaillement avec la temprature que prsenterait un tel polymre en justifiant votre rponse.

Module de cisaillement

105

T(C)

On retrouve ici une chute du module de cisaillement lors de la transition vitreuse. Ensuite ce module dcrot lentement en mme temps que le matriau se dtriore (diminution des contraintes).

- 20 -

TP IMP Polymre 1re anne

5. tude d'un polypropylne (PP)

6.1. Identifier les pics prsents sur le thermogramme obtenu en indiquant les tempratures clefs (cf. Annexe).

99 103 110

178

- 21 -

TP IMP Polymre 1re anne

6.2. Justifier les diffrences observables par rapport au thermogramme du PET (figure 1).

(FIGURE ???)

On nobserve pas de palier de transition vitreuse, on en dduit quelle a lieu avant (surement dans les tempratures ngatifs) la plage de temprature dutilisation est de 30 170c.

6. Conclusion

7.1. A quoi peut tre attribue l'absence d'un pic de cristallisation lors d'un cycle de chauffe ? (2 raisons) 1re raison : le matriau est 100% cristallin. Il ny a pas de phase amorphe donc pas de transformation amorphe -> cristallin. 2nde raison : on a une phase amorphe, mais les polymres ne se sont pas agencs en une phase cristalline. En effet, si les chanes de polymres sont trop longues, et trop de ramification importante, les liaisons sentremlent au cours de leur mouvements et rotation dans lespace. Ce qui les empche de sordonner pour former une phase cristalline.

On peut ajouter ici labsence dun pic de fusion. Il ny a donc pas de phase cristalline qui nait form une phase liquide. Le matriau nest pas 100% cristallin et on retiendra la 2nde raison.

7.2. Parmi les polymres tudis, indiquer lesquels sont amorphes et lesquels sont semi-cristallins temprature ambiante ? 160C ? Justifier votre choix. PET : Semi-cristallin temprature ambiante et toujours semi-cristallin 160C (cest--dire aprs la cristallisation) car on a bien un pic de fusion rvelant la prsence de polymres cristallins.

- 22 -

TP IMP Polymre 1re anne

PS : Vitreux temprature ambiante et amorphe 160C. En effet, la question prcdente permet de mettre en vidence labsence de polymres cristallins rvle par la disparition de certains pics. PP : Vitreux temprature ambiante et amorphe 160C. En effet, la question prcdente permet de mettre en vidence labsence de polymres cristallins rvle par la disparition de certains pics.

(FIGURE ???)

7.3. Pour les trois polymres tudis, indiquer la plage de temprature de mise en uvre. Justifier. PET : [69-138c] PS : Le matriau est 100% amorphe. Il faut une phase de cristallisation pour quun polymre puisse prendre une forme constante voulue PP : [30-170c]

- 23 -

Vous aimerez peut-être aussi

- Le Moulage Par InjectionDocument4 pagesLe Moulage Par InjectionAmri Mongi100% (1)

- InjectionDocument25 pagesInjectionMoha ZidanePas encore d'évaluation

- 4 L'Unité D'injectionDocument29 pages4 L'Unité D'injectionParc ElyesPas encore d'évaluation

- 5194 Epreuve E5 Bts Ip Europlastic Juin 2013 SujetDocument28 pages5194 Epreuve E5 Bts Ip Europlastic Juin 2013 SujetAnonymous rvGgpvvqPas encore d'évaluation

- Moules D'injectionDocument25 pagesMoules D'injectionayariseifallah0% (1)

- Conception Moule Injection PlastiqueDocument3 pagesConception Moule Injection PlastiquejabePas encore d'évaluation

- Etude BibliographiqueDocument23 pagesEtude Bibliographiquemliki mohamed100% (1)

- Aragui MaroueneDocument87 pagesAragui Marouenekhaled AmeniPas encore d'évaluation

- Seance 4 2016 2017 V2Document15 pagesSeance 4 2016 2017 V2YounessElkarkouriPas encore d'évaluation

- Mise en Œuvre Des Tubes Thermoplastiques Par Extrusion Et Caractérisation Des PropriétésDocument68 pagesMise en Œuvre Des Tubes Thermoplastiques Par Extrusion Et Caractérisation Des PropriétésZa KiPas encore d'évaluation

- TP1 AbaqusDocument8 pagesTP1 AbaqusAhmed RACHDIPas encore d'évaluation

- QCM InjectionDocument22 pagesQCM InjectionAnonymous 9qKdViDP4100% (2)

- Les Défauts Du PETDocument3 pagesLes Défauts Du PETnabilPas encore d'évaluation

- Profilage À Froid - ExtrusionDocument2 pagesProfilage À Froid - ExtrusionRomuald ChieuxPas encore d'évaluation

- TP N°3 Disperssion AléatoiresDocument11 pagesTP N°3 Disperssion AléatoiresBilel Boulehmi0% (1)

- TP 2018 2019Document25 pagesTP 2018 2019aziz loud100% (1)

- Expose Lundi Matin MouleDocument21 pagesExpose Lundi Matin MouleSeif Habbachi100% (1)

- TP RessuageDocument6 pagesTP RessuageFayza BelkhoudirPas encore d'évaluation

- Rapport de Stage D'initiationDocument25 pagesRapport de Stage D'initiationMaryàm MarzoukiPas encore d'évaluation

- Pfe MecaniqueDocument5 pagesPfe MecaniqueAmira Warhéni100% (1)

- Correction TD Révision PDFDocument7 pagesCorrection TD Révision PDFTwati Ala100% (1)

- Machine Mesurer TridimensionnelleDocument3 pagesMachine Mesurer TridimensionnelleMohamed ElghayoubiPas encore d'évaluation

- Cours Techniques D'usinage AvancéesDocument79 pagesCours Techniques D'usinage AvancéesFadwa ZRPas encore d'évaluation

- Analyse Fonctionnelle InterneDocument11 pagesAnalyse Fonctionnelle InterneossaymoPas encore d'évaluation

- Diapo Cours Fonderie 16 17Document40 pagesDiapo Cours Fonderie 16 17Yassine Lakhal100% (1)

- TP MFI Questions (20 21)Document2 pagesTP MFI Questions (20 21)Elyess Ben Ahmed100% (1)

- Fascicule de TP CAO MouleDocument17 pagesFascicule de TP CAO MouleSalem OmriPas encore d'évaluation

- TP - MagnetoscopieDocument7 pagesTP - MagnetoscopieBassma Rouane0% (1)

- Mini Projet Sur Une Machine de ResilienceDocument31 pagesMini Projet Sur Une Machine de ResilienceEmna TräadPas encore d'évaluation

- Lignes D'extrusion de Tubes - Étapes de FabricationDocument25 pagesLignes D'extrusion de Tubes - Étapes de FabricationBenjamin FroquetPas encore d'évaluation

- Correction de Lexamen Injection Plastique 2018-2019Document3 pagesCorrection de Lexamen Injection Plastique 2018-2019Hocine BoukhiarPas encore d'évaluation

- Fascicule de TP CAO FAO MécaniqueDocument47 pagesFascicule de TP CAO FAO MécaniqueGadaHaddad100% (1)

- Maintenance MoulesDocument1 pageMaintenance MoulesMahdi Elgolli0% (1)

- Mini ProjetDocument66 pagesMini ProjetYassine ChouikhPas encore d'évaluation

- Rapport Modélisation Du Retour Élastique en Pliage Des Tôles en LairDocument92 pagesRapport Modélisation Du Retour Élastique en Pliage Des Tôles en LairriadhbacharPas encore d'évaluation

- TD2 SysTriEqui PDFDocument2 pagesTD2 SysTriEqui PDFYASSINE ICHAMRAN100% (1)

- Tracteur EmbarreurDocument2 pagesTracteur EmbarreurMehrez ZaafouriPas encore d'évaluation

- Choix Du Plan de JointDocument27 pagesChoix Du Plan de JointAdima SaidPas encore d'évaluation

- Chapitre 2 Essais D'endurance: Cours de Fatigue Des MatériauxDocument5 pagesChapitre 2 Essais D'endurance: Cours de Fatigue Des MatériauxFrancis SonkengPas encore d'évaluation

- Presentation Du Logiciel CatiaDocument10 pagesPresentation Du Logiciel CatiaSofiene GuedriPas encore d'évaluation

- Rapport CNCDocument10 pagesRapport CNChajarisoPas encore d'évaluation

- TD02 Usure Outils CoupeDocument1 pageTD02 Usure Outils CoupeBahazPas encore d'évaluation

- Tp4 Calcul Raideur Rdm6 Optimisation de Structure Logiciel RDM Le ManDocument5 pagesTp4 Calcul Raideur Rdm6 Optimisation de Structure Logiciel RDM Le ManAmine RdPas encore d'évaluation

- Compte Rendu Impr 3DDocument14 pagesCompte Rendu Impr 3DJalila AboulfarajPas encore d'évaluation

- Exposé de Matériau 2Document24 pagesExposé de Matériau 2Claude JoëllePas encore d'évaluation

- Examen TribologieDocument10 pagesExamen TribologieHatem HamekPas encore d'évaluation

- Maintenance MoulesDocument1 pageMaintenance MoulesOussama SalHiPas encore d'évaluation

- Analyse Par Éléments Finis Des Déférents Procèdes D'usinageDocument25 pagesAnalyse Par Éléments Finis Des Déférents Procèdes D'usinageMohammed LounisPas encore d'évaluation

- Moulage Canaux ChaudsDocument116 pagesMoulage Canaux ChaudsBouallegue MounirPas encore d'évaluation

- Cours 1 CFAO.Document13 pagesCours 1 CFAO.Bibo LovitchePas encore d'évaluation

- Mini Projet PlasturgiefadwaDocument22 pagesMini Projet PlasturgiefadwaFadwa ZRPas encore d'évaluation

- Chapitr 4 Verins HydrauliquesDocument26 pagesChapitr 4 Verins HydrauliquesFiras NjéhiPas encore d'évaluation

- Borne Réglable Dessin DéfDocument2 pagesBorne Réglable Dessin DéfZack Mahmoudi100% (1)

- TP 6 - EnsamDocument11 pagesTP 6 - EnsamBoulayad imadPas encore d'évaluation

- Formation SolidWorks en Ligne Gratuite L'interaction Fluide Structure Et Les Contraintes Thermo Mécaniques Sous Flow SimulationDocument33 pagesFormation SolidWorks en Ligne Gratuite L'interaction Fluide Structure Et Les Contraintes Thermo Mécaniques Sous Flow Simulationdominique100% (1)

- Fabrication MécaniqueDocument12 pagesFabrication MécaniqueHouda LarianiPas encore d'évaluation

- ControleDocument5 pagesControleEL Boukhrissi OtmanePas encore d'évaluation

- Simulation des vibrations mécaniques, 2e édition: par Matlab, Simulink et AnsysD'EverandSimulation des vibrations mécaniques, 2e édition: par Matlab, Simulink et AnsysPas encore d'évaluation

- Fiabilité, maintenance prédictive et vibration des machinesD'EverandFiabilité, maintenance prédictive et vibration des machinesPas encore d'évaluation

- Superalliage: Résistant à la chaleur de 2700 degrés Fahrenheit générée par les moteurs à turbine pour être plus chaud, plus rapide et plus efficaceD'EverandSuperalliage: Résistant à la chaleur de 2700 degrés Fahrenheit générée par les moteurs à turbine pour être plus chaud, plus rapide et plus efficacePas encore d'évaluation

- Hasnfra 3 Rapp 109Document51 pagesHasnfra 3 Rapp 109stephane coulibalyPas encore d'évaluation

- Exercice Pince KobelcoDocument3 pagesExercice Pince KobelcoNadia SahliPas encore d'évaluation

- Poly TD SAPDocument18 pagesPoly TD SAPOussama BeddaPas encore d'évaluation

- Vérins 7Document5 pagesVérins 7diassaPas encore d'évaluation

- Education Et FormationDocument10 pagesEducation Et FormationbenaliPas encore d'évaluation

- Pneumatique ElkhalidyDocument125 pagesPneumatique ElkhalidyAymen Ben Ammar100% (3)

- ProductBrochure L45F FR 31C1005020 201001Document16 pagesProductBrochure L45F FR 31C1005020 201001jonbzh1Pas encore d'évaluation

- TD6 ETT L3 20182019 Plus SolutionDocument3 pagesTD6 ETT L3 20182019 Plus SolutionMachkourPas encore d'évaluation

- Cours Automatismes Industrielsv2 Chapitres 123456Document47 pagesCours Automatismes Industrielsv2 Chapitres 123456プリンス モハメッドPas encore d'évaluation

- Verins Pneumatiques E12c-2Document2 pagesVerins Pneumatiques E12c-2dsiscnPas encore d'évaluation

- Eff Emi 2012 THDocument6 pagesEff Emi 2012 THInteg StiPas encore d'évaluation

- Recherches Réalisations Rémy: Édition V12Document78 pagesRecherches Réalisations Rémy: Édition V12ines khtatfaPas encore d'évaluation

- CTRL Fl1 Man Inst v4 8 FRDocument20 pagesCTRL Fl1 Man Inst v4 8 FRrobertPas encore d'évaluation

- B25VDocument6 pagesB25VBenoît MARTINPas encore d'évaluation

- EMD-09 - 10 - Petri NetworkDocument10 pagesEMD-09 - 10 - Petri NetworkFabio R. D. RodriguesPas encore d'évaluation

- 5.chap.5 Automatisme Et Informatique IndustrielleDocument24 pages5.chap.5 Automatisme Et Informatique IndustrielleHkbv GjvcPas encore d'évaluation

- Circuits Pneumatiques GEDocument227 pagesCircuits Pneumatiques GE720 M vues100% (1)

- MémoireDocument56 pagesMémoireLAHATRA RABEPas encore d'évaluation

- Direction Et SuspDocument70 pagesDirection Et SuspBoutahri Mostafa100% (1)

- Table Des MatièresDocument27 pagesTable Des MatièresKamal Ksour100% (1)

- Atj 647123FR - 19-11-2013Document266 pagesAtj 647123FR - 19-11-2013Wessley JolyPas encore d'évaluation

- الامتحان التجريبي الثاني ثانية كهرباءDocument21 pagesالامتحان التجريبي الثاني ثانية كهرباءHiba NajiPas encore d'évaluation

- Schematisation HydrauliqueDocument5 pagesSchematisation HydrauliqueOmar ChPas encore d'évaluation

- PPBE A3 - Typologie Des Ascenseurs V2Document19 pagesPPBE A3 - Typologie Des Ascenseurs V2Htnb00% (1)

- Rexroth Verins Sans Tige RTCDocument54 pagesRexroth Verins Sans Tige RTCcycypacoPas encore d'évaluation

- Exam APIDocument4 pagesExam APIRabah AmidiPas encore d'évaluation

- ch23 Les Actionneurs Pneumatiques PDFDocument4 pagesch23 Les Actionneurs Pneumatiques PDFMohamed LarbiPas encore d'évaluation

- Exercice Pneumatique PDFDocument2 pagesExercice Pneumatique PDFMike29% (7)

- Précontrainte Freyssinet SuisseDocument81 pagesPrécontrainte Freyssinet SuissePierre MonchaninPas encore d'évaluation

- 05EX Mec Fluide PDFDocument13 pages05EX Mec Fluide PDFMariam Daali100% (1)