Académique Documents

Professionnel Documents

Culture Documents

Dai Fichesureindustrie Reacteurschimiques PDF

Transféré par

Ilyes kTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Dai Fichesureindustrie Reacteurschimiques PDF

Transféré par

Ilyes kDroits d'auteur :

Formats disponibles

Cahier technique n°8

Les réacteurs chimiques

ECONOMIES D'ÉNERGIE DANS

L'INDUSTRIE

CE QUE VOUS DEVEZ SAVOIR SUR

LES RÉACTEURS CHIMIQUES…

Les réacteurs chimiques occupent une place centrale dans les entreprises

du secteur de la chimie et des sciences de la vie. Par la mise en présence

de réactifs dans des conditions adaptées, ils permettent de combiner et de

transformer par réaction(s) chimique(s) les matières premières en produits

utiles. Leur rôle prépondérant est à la hauteur des besoins énergétiques

nécessaires pour permettre aux réactions d’avoir effectivement lieu et ce, de

manière efficace. Les importantes consommations d’électricité, de chaleur et

de froid qui en découlent, représentent naturellement un poids important sur

la facture énergétique et l’impact environnemental de chaque entreprise du

secteur. Dès lors, il s’avère utile pour chacune d’entre elles de s’interroger sur

les optimisations énergétiques éventuelles qui pourraient être mises en place

au niveau de leurs réacteurs chimiques.

Réacteur chimique.

Source : Vinci technologies

Agir sur les variables opératoires

L’optimisation du rendement d’une réaction chimique est liée à deux fac-

teurs :

○ Un facteur cinétique dépendant principalement de la température, de la

pression, des concentrations, du temps de séjour dans le réacteur et de

l’usage éventuel d’un catalyseur

○ Un facteur d’équilibre thermodynamique dépendant principalement de

la température et de la pression (pour les réactions avec variation de

volume)

Dans la plupart des cas, le procédé chimique mis en œuvre pour la synthèse

d’un produit est figé de longue date par l’ingénierie de l’entreprise. Il semble

donc a priori immuable et il est assez rare que l’on pense à remettre en cause

les paramètres « process ». Toutefois, il reste généralement suffisamment de

degrés de liberté à l’opérateur pour optimiser dans une certaine mesure les

différentes variables opératoires dont la valeur peut avoir un impact substan-

tiel sur le bilan énergétique de la réaction. Se poser la question de l'optimi-

sation de ces paramètres, au démarrage mais aussi après plusieurs années

de fonctionnement ou encore à l’occasion d’un nouvel investissement, peut

donc toujours valoir la peine.

A titre d’exemple, l’augmentation de la vitesse d’une réaction permet

généralement d’engendrer une réduction de la consommation d’énergie.

Pour ce faire, une augmentation de la température peut dans la plupart

des cas accroître cette vitesse (facteur cinétique) mais sera défavorable

à l’équilibre chimique dans le cas d’une réaction exothermique (facteur

d’équilibre thermodynamique) Les variations d’un paramètre peuvent

donc avoir des conséquences opposées et c’est bien un problème d’op-

timisation qu’il s’agit de résoudre.

2 R ÉACTEURS CHIMIQUES INTRODUCTION

Le calcul des variables opératoires optimales tenant compte de la cinétique et des

équilibres thermodynamiques des réactions est une étape cruciale et délicate. Le

recours à des outils informatiques (simulation de procédé) se révèle, dès lors, fré-

quemment nécessaire.

Optimiser le fonctionnement des réacteurs chimiques

Une fois les conditions optimales de la réaction établies, il reste toute une

série d’améliorations envisageables quant au fonctionnement du réacteur,

ses équipements et ses échanges d’énergie avec le milieu extérieur…

Continu/Batch Mode de fonctionnement continu ou par cycle

Dimensionnement Volume et forme du (des) réacteur(s) chimique(s)

Chauffage/refroidissement Conception et équipements (double enveloppe, serpentins, recir-

culation dans échangeurs, …)

Régulation des boucles

Récupération de chaleur Préchauffage des intrants

Valorisation de la chaleur perdue sur un autre process

Agitation Système de mélange (dynamique ou statique)

Variation de la vitesse des mélangeurs

Méthode d’introduction des matières premières

Suppression de l’agitation

Catalyse Choix du catalyseur

Dimensionnement du catalyseur

Equipements annexes Filtration, ...

Calorifugeage Isolation des parois

Agitation. Source : EKATO.

INTRODUCTION R ÉACTEURS CHIMIQUES 3

OPTIMISATIONS ENVISAGEABLES

SUR LES REACTEURS CHIMIQUES

Fonctionner en continu ou en batch ?

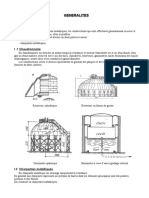

Réacteur Cuve Lit fixe Gaz + liquide

tubulaire agitée Gaz Etapes de fonctionnement

P

Réactifs

liq

B

Produits

S 0 td tf Temps

Gaz + liquide

Réacteurs industriels ouverts : technologie Réacteur industriel fermé : fonctionnement

Source : P. TRAMBOUZE, Réacteurs Chimiques. Technologie. Techniques de l’Ingénieur, Génie des Procédés J4020

La production en réacteurs chimiques peut s’effectuer de manière cyclique par lots suc-

cessifs de réactifs introduits et de produits extraits d’une cuve (Cycle : charge – réaction

– vidange et nettoyage éventuel) ou de manière continue c’est-à-dire que l’entrée de

réactifs et la sortie de produits s’effectuent en permanence. On parle respectivement de

production en batch (système fermé) ou de production en continu (système ouvert). Bien

que la production en batch offre davantage de souplesse dans la mesure où une même

cuve peut être utilisée pour différents procédés, être mise à l’arrêt de manière plus ou

moins prolongée (nettoyage, niveau de production variable dans le temps) ou encore être

remplacée sans nécessiter l’arrêt complet de procédés en amont ou en aval, il convient de

s’interroger sur la réelle nécessité et justification de son usage. En effet, une production

en continu s’avère, dans la plupart des cas, énergétiquement et économiquement plus

intéressante.

Continu (système ouvert) Batch (système fermé)

Avantages Meilleur rendement énergétique Adapté aux solides, liquides, gaz et

pâtes

Faible coût de fonctionnement

Souplesse d’utilisation

Qualité finale constante

Multifonctionnalité

Automatisation possible

Inconvénients Plus sensible à la fiabilité de chaque Rendement global faible

équipement

Coût de fonctionnement élevé

Peu adapté aux solides et pâtes

Qualité finale pouvant varier

Manque de flexibilité (changement de

produits) Surveillance accrue

4 R ÉACTEURS CHIMIQUES CONTINU/BATCH

Réacteur chimique.

Source : Pfaudler (De Jonghe)

Déterminer la taille, le design

et le nombre de réacteurs

Il convient de remettre en question les dimensions

de la ou des cuve(s) où a lieu la réaction. Celles-ci

apparaissent en effet déterminantes pour le coeffi-

cient d’échange de chaleur, la facilité de mélange

des réactifs et par conséquent, le temps de séjour

dans le réacteur. Les consommations énergétiques

sont in fine intimement liées au design ainsi qu’aux

dimensions du réacteur. Les réacteurs peuvent en

effet prendre des formes variées selon les phases

en présence (réacteur torique, tubulaire, à bul-

les,…). Démultiplier un réacteur en plusieurs petits

modules peut parfois s’avérer énergétiquement

intéressant mais c’est bien entendu loin d’être tou-

jours le cas et une étude est donc nécessaire. A

titre d’illustration suivent ici les chiffres relatifs à un

procédé étudié par Pfaudler.

BE12500 BE6300

(1 unité) (2 unités) Gain

Coeff de transfert de chaleur [W/m²K] 476 483 1,5%

Surface de transfert [m²] 25,3 33,2 31,2%

Ratio surface / volume [m²/m³] 2,02 2,64 23,3%

Temps nécessaire par batch [h] 2,44 1,87 23,4%

Investissement [k€] 120 160 -33,3%

DIMENSIONNEMENT R ÉACTEURS CHIMIQUES 5

OPTIMISATIONS ENVISAGEABLES

SUR LES REACTEURS CHIMIQUES

Echange de chaleur par demi-tube enroulé (à gauche) ou double enveloppe classique (à droite). Source : Pfaudler (De Jonghe)

Réfléchir aux équipements de chauffage et

refroidissement

Une surface suffisante pour permettre les échanges de chaleur entre le réacteur et le

milieu extérieur sera nécessaire au bon déroulement de la réaction chimique. Celle-ci

servira à fournir ou absorber les calories selon qu’il faille chauffer ou refroidir le milieu

réactionnel. Différents appareillages aux performances énergétiques variables peuvent

être mis en jeu :

○ Double enveloppe constitutive de la paroi du réacteur

○ Echangeur serpentin disposé à l’intérieur du réacteur

○ Système de recirculation du milieu réactionnel en phase liquide (ou de condensation

d’une phase vapeur) à travers un échangeur externe

Double enveloppe

La double enveloppe ou jaquette offre une simplicité de mise en œuvre mais la surface

spécifique d’échange disponible diminue avec l’augmentation de la taille du réacteur. Pour

des réacteurs cylindriques de rayon R et de hauteur h, la surface d’échange par unité de

volume (hors face supérieure) est donnée par :

2Π Rh + Π R2 2 1

2

= + [m2/m3]

ΠR h R h

Pour des petits réacteurs (volume de quelques m3), la surface d’échange spécifique

atteint typiquement des valeurs comprises entre 2 et 3 m2/m3. Lorsque le volume du réac-

teur atteint quelques dizaines de mètres cubes, la surface d’échange spécifique diminue à

une valeur plus proche des 1,5 m2/m3. L’utilisation d’un demi-tube enroulé et soudé à l’ex-

térieur du réacteur au lieu d’une simple double enveloppe permet d’augmenter la vitesse

du fluide caloporteur et donc d’améliorer dans une certaine mesure le coefficient global de

transfert de chaleur. Toutefois, le coefficient de transfert de chaleur d’un système double

enveloppe reste typiquement assez faible (compris entre 50 et 400 W/m2K).

6 R ÉACTEURS CHIMIQUES CHAUFFAGE & R EFROIDISSEMENT

Echangeur interne : serpentin

Pour augmenter le coefficient de transfert de chaleur, on peut avoir recours à un échan-

geur disposé à l’intérieur du réacteur qui permet d’atteindre des coefficients de transfert

de chaleur proches des 800 W/m2K. La surface de transfert de chaleur, bien qu’elle puisse

être plus importante que pour la double enveloppe, demeure cependant limitée par la taille

du réacteur. Par sa localisation interne au réacteur, ce système d’échange présente l’in-

convénient d’éventuellement gêner l’agitation du milieu réactionnel ou d’être incompatible

avec ce milieu.

Echangeur sur Recirculation

Quant au système de recirculation du milieu réactionnel à travers un échangeur externe,

il permet d’offrir de plus importantes surfaces d’échanges parfois indispensables au bon

déroulement de certaines réactions fortement exothermiques. Cependant, une pompe de

circulation supplémentaire est nécessaire, entraînant une consommation d’énergie parfois

non négligeable si la pompe tourne en continu.

Double enveloppe Echangeur interne Echangeur externe

Avantages Facilité de mise en Bon coefficient de trans- Bon coefficient de trans-

œuvre fert de chaleur fert de chaleur

Efficace pour les petits Importante surface

et très petits réacteurs d’échange de chaleur

(V<10 m3)

Inconvénients Faible surface d’échan- Surface d’échange Uniquement adapté à

ge pour les grands limitée des produits homogènes

réacteurs et suffisamment fluides

Intégré au sein du milieu

Faible coefficient de réactionnel

transfert de chaleur

Echangeurs sur

recirculation.

Source : Alfalaval.

CHAUFFAGE & R EFROIDISSEMENT R ÉACTEURS CHIMIQUES 7

Optimiser les boucles de chauffage et refroidissement

La conception et la régulation des boucles de chauffage et refroidissement des réacteurs

méritent toute l’attention de l’ingénierie. En ce qui concerne la conception, il est éner-

gétiquement toujours préférable de disposer d’une boucle de froid séparée de la boucle

de chaud pour fournir ou absorber l’énergie thermique d’un réacteur. Pourtant, pour des

questions de précision et de rapidité de contrôle de la température du milieu réactionnel, le

recours à une boucle unique assurant le chauffage et le refroidissement est parfois privilé-

gié. Le seul fluide qui y circule est alors chauffé ou refroidi suivant les besoins. En pratique,

il arrive toutefois fréquemment que ce fluide soit refroidi et chauffé simultanément, ce qui

constitue un non-sens énergétique. Le graphique illustre ce phénomène puisque le fluide

thermique est envoyé au système de refroidissement (chiller) à une température pouvant

atteindre plus de 100°C.

Il est donc plus que nécessaire d’analyser le fonctionnement de ses boucles de régulation,

notamment grâce à des campagnes de mesure.

Une régulation optimisée du système de chauffage et refroidissement permet en effet

d’engendrer des économies d’énergie. Des logiciels performants constituent une aide

précieuse pour réaliser cette optimisation de la régulation.

Chauffage et refroidissement simultané du fluide thermique. Source : Siemens

8 R ÉACTEURS CHIMIQUES CHAUFFAGE & R EFROIDISSEMENT

Logiciel de contrôle de procédé avancé. Source : Siemens

Ainsi, une régulation efficace peut permettre la mise en œuvre de deux boucles distinctes

au lieu d’une boucle unique plus énergivore et ce, avec des degrés similaires de précision

et de rapidité de contrôle. Pour ce faire, la régulation pourrait consister à adapter en con-

tinu les débits de ces boucles afin d’atteindre la température de consigne.

Dans tous les cas (1 ou 2 boucles), optimiser la régulation consistera notamment à lisser

autant que possible la courbe de température du fluide thermique utilisé, c’est-à-dire limi-

ter les écarts de température atteinte entre les périodes de chauffe et de refroidissement.

L’illustration ci-dessous représente une courbe de chauffe du produit avec, en vert, la

température de l’eau dans la double enveloppe. Le graphique de gauche représente la

situation où, lorsque la température est trop haute, on refroidit l’eau de la boucle et, lors-

que la température descend trop bas, on réchauffe. Le graphique de droite représente une

situation plus favorable énergétiquement puisque les pics de chauffe et de refroidissement

sont plus petits.

Régulation/lissage de la courbe de chauffe

CHAUFFAGE & R EFROIDISSEMENT R ÉACTEURS CHIMIQUES 9

ETUDE DE CAS

Unité de production "Dow Wolff Cellulosics". Source : Alfa Laval

Préchauffage des intrants chez Dow Wolff

Cellulosics

Dow Wolff Cellulosics produit dans son usine belge de l’hydroxyéthyl cellulose, un poly-

mère artificiel dérivé de la cellulose utilisé entre autres comme additif pour modifier la

viscosité de certains produits comme les peintures et les colles.

Situation initiale des installations

La colonne de récupération du solvant utile à la réaction rejette la chaleur latente de la

vapeur au sommet de la tour. A cet endroit, la vapeur se condense grâce à des ventila-

teurs alimentés en air extérieur frais.

Optimisation réalisée

L’installation par Alfa Laval d’un échangeur à plaques performant comme condenseur

a permis de récupérer l’énergie libérée par le changement de phase de la vapeur pour

chauffer les intrants de la même colonne de récupération du solvant. La circulation à con-

tre-courant dans l’échangeur permet au liquide d’entrer dans la tour à une température

d’autant plus importante, entraînant l’économie d’une puissance thermique équivalente à

780 kW. Les émissions de 1 250 tonnes de CO2 sont ainsi évitées annuellement !

Economie d’énergie réalisée 22 400 GJ / an

Temps de fonctionnement annuel de l’installation 8 000 Heures/an

Puissance thermique équivalente évitée 780 kW

Emissions de CO2 évitées annuellement 1 250 Tonnes/an

10 R ÉACTEURS CHIMIQUES RÉCUPÉRATION DE CHALEUR

Source : Alfa Laval

Pourquoi cette

récupération de

chaleur est-elle

intéressante ?

Il s’agit d’une récupération

interne à un même process :

croisement des flux entrée

froide et sortie chaude.

Au niveau des réacteurs chimi-

ques, il est souvent intéressant

d’étudier la récupération de

chaleur des fluides chauds en

sortie pour le préchauffage des

intrants.

Condenseur à plaques Compabloc. Source : Alfa Laval

RÉCUPÉRATION DE CHALEUR R ÉACTEURS CHIMIQUES 11

ETUDE DE CAS

Source : Prayon

Optimisation de la récupération de chaleur de

production d’acide sulfurique chez Prayon

Description du projet

La société Prayon, spécialisée dans la chimie des phosphates, dispose d’un site de pro-

duction en Wallonie situé à Engis. La fabrication des produits phosphatés nécessite l’utili-

sation d’acide sulfurique (H2SO4). C’est pourquoi Prayon vient d’inaugurer une installation

de production de 1000 tonnes/jour d’acide sulfurique conçue selon le procédé MECS par le

bureau d’étude SNC-Lavalin basé à Bruxelles. Ce procédé permet en outre de maximiser

la récupération de chaleur du procédé sous forme d’énergie électrique et de vapeur. Ceci

permet à Prayon de diminuer substantiellement l’utilisation de chaudières à combustibles

fossiles et réduire de 43% ses émissions de gaz à effet de serre ! Cependant, pour des

raisons propres au site de Prayon, il a fallu modifier une partie du procédé pour continuer

à optimiser cette récupération de chaleur.

Description du procédé MECS classique

Le principe du procédé est le suivant. Le soufre est brûlé dans un four et les gaz de com-

bustion sont traités dans un convertisseur catalytique qui transforme le SO2 en SO3. La

chaleur dégagée par la combustion et par la conversion catalytique très exothermique

est utilisée pour produire de la vapeur à haute pression qui alimente un turbo-alternateur

de 15 MW. Les gaz riches en SO3 sont ensuite traités dans une tour d’absorption dans

laquelle circule une solution d’acide sulfurique concentré et d’une faible quantité d’eau

avec laquelle le trioxyde de soufre va réagir pour former de l’acide sulfurique supplé-

mentaire. Prayon a opté pour le système HRSTM (Heat Recovery SystemTM, voir schéma

ci-dessous) de MECS qui permet là aussi de capter la chaleur de la réaction exothermi-

que de formation de H2SO4. D’abord, l’acide sulfurique circulant à plus de 200°C cède

une partie de sa chaleur dans une chaudière produisant de la vapeur à 8 bars. Ensuite,

l’acide sulfurique soutiré est refroidi jusqu’à 70°C par un récupérateur qui réchauffe l’eau

d’alimentation de la chaudière suivi d’un préchauffeur qui préchauffe l’eau d’appoint de la

bâche dégazante (qui alimente également le circuit haute pression de la turbine). Enfin,

un refroidissement final à l’eau permet d’atteindre la température souhaitée pour le stoc-

kage et l’utilisation de l’acide.

Description de l’optimisation

L’utilisation rationnelle de l’énergie étant au centre des priorités chez Prayon, l’eau ser-

vant d’appoint était déjà préchauffée via une récupération de chaleur à un autre endroit

du site. Il a donc fallu modifier le système HRSTM afin de valoriser la chaleur du proces-

sus de refroidissement de l’acide sulfurique d’une autre manière (voir partie en bleu du

schéma).

Pour ce faire, le préchauffeur est en fait remplacé par deux étages de valorisation de la

chaleur:

○ Une boucle de flashing où de l’eau sous pression est chauffée à 130°C par l’acide

sulfurique avant d’être détendue, produisant ainsi de la vapeur basse pression injectée

dans les gaz juste en amont de la tour d’absorption HRSTM. Cet apport supplémentaire

d’énergie thermique se retrouve in fine dans l’acide sulfurique et est récupéré au niveau

de la chaudière.

12 R ÉACTEURS CHIMIQUES RÉCUPÉRATION DE CHALEUR

○ Un échangeur permettant de réchauffer les condensats issus du turbo-

alternateur et qui remplace le préchauffeur de l’eau d’appoint du circuit

vapeur.

Sans cette optimisation, la température de l’acide sulfurique à la sortie du

système HRSTM aurait dépassé les 170°C au lieu de 70°C et aurait nécessité

des tours de refroidissement de grande dimension et le pompage d’un impor-

tant débit d’eau entraînant de lourdes consommations énergétiques pour

finalement « réchauffer l’atmosphère ».

A noter :

Il est possible d’optimiser des

process de production exis-

L’optimisation en chiffres tants pour récupérer de la cha-

leur. Certains bureaux d’études

peuvent vous aider dans cette

réflexion.

Augmentation de la capacité de la chaudière 2,1 t/h

Economie de puissance des tours de refroidissement jusqu’à 4,8 MWth

Economie de débit d’eau de tour jusqu’à 415 m³/h

Système HRSTM

RÉCUPÉRATION DE CHALEUR R ÉACTEURS CHIMIQUES 13

OPTIMISATIONS ENVISAGEABLES

SUR LES REACTEURS CHIMIQUES

Réfléchir à une agitation moins énergivore

Il existe différentes sortes d’agitateurs pouvant servir au mélange des réactifs, catalyseurs

et autres additifs. Ces différents agitateurs ont des consommations spécifiques d’énergie

pouvant être très variables. Le bon choix du système de mélange du réacteur chimi-

que peut donc conduire à de substantielles économies énergétiques et financières. La

question du type d’agitation ne doit pas seulement se poser à l’installation d’un nouveau

réacteur, mais peut également être étudiée pour un réacteur en fonctionnement depuis

plusieurs années.

Mélangeur statique

Source : Chemineer

Agitateur rotatif

Ancre

Hélice Turbine (mouvement induit

(mouvement induit (mouvement induit de type périphérique)

de type axial) de type radial) Peut être optimisée pour induire également

un autre type de mouvement

Source : EKATO

14 R ÉACTEURS CHIMIQUES AGITATION

Alimentation

Accouplement magnétique

ETUDE DE CAS

Recirculation de gaz Mobile (turbine auto-aspirante)

Arbre creux

Plaques échangeur

de chaleur

Mobile de

dispersion primaire

Arrivée d’hydrogène

Technique d’agitation

Réacteur d’hydrogénation avec turbine optimisée dans un réacteur

auto-aspirante. Source : EKATO

d’hydrogénation

Lors d’un processus de réaction entre une phase gazeuse et une phase

liquide, le réactant gazeux ne peut, dans la plupart des cas, pas être immé-

diatement totalement transformé chimiquement de telle sorte que l’excès de

gaz s’accumule en haut du réacteur. S’il n’est pas éliminé, la pression dans

le réacteur augmente et empêche l’admission de gaz frais. S’il s’agit de gaz

purs comme l’oxygène, l’hydrogène, l’acétylène, le monoxyde de carbone

ou le dioxyde de carbone, il vaut mieux qu’ils soient totalement consommés,

récupérés ou traités parce que ces gaz sont chers et/ou ne peuvent pas être

lâchés dans l’atmosphère sans traitement onéreux. La récupération des gaz

sous forme liquide pourrait se faire via un compresseur séparé mais cela coû-

terait cher à faire fonctionner et nécessiterait des coûts d’investissement sup-

plémentaires. Une alternative est de faire recirculer le gaz au moyen d’une Système de gazage combiné.

Source : EKATO

turbine d’aération auto-aspirante à arbre d’agitation creux. Le gaz non spon-

tanément dissous est constamment remis en circulation à partir de la partie

supérieure de la cuve par l’intermédiaire d’une turbine auto-aspirante (qui fait Avez-vous déjà

aussi office d'agitateur) jusque loin en dessous de la surface du liquide.

pensé à optimiser

A titre d’illustration, dans un réacteur d’hydrogénation de 20 m3 où sont la technologie de

fabriqués des additifs avec un rendement de 8 tonnes par lot, le système de

gazage combiné alliant un agitateur performant à une turbine auto-aspirante mélange ?

représente une solution compacte pour réaliser une agitation de qualité et de Utiliser une technologie d’agi-

conséquentes économies d’énergie. En effet, ce système a permis de réduire tation plus performante peut

le temps de réaction de 3,5 à 2 heures et par conséquent le temps de traite- vous aider à réduire la con-

ment du lot de 5,5 à 4 heures. Au lieu de 1 450, ce sont désormais 2 000 lots sommation énergétique de

par an qui peuvent être fabriqués. Il convient de souligner qu’une telle aug- votre process.

mentation des performances est possible avec une consommation d’énergie Il existe en effet des agitateurs

totale inchangée, ce qui signifie une consommation d’énergie spécifique par dont le design mieux adapté

tonne de produits réduite de plus de 25%. permet un mélange plus effica-

ce énergétiquement ou dont le

mouvement rotatif est combiné

à un système de pompage,

AVANT optimisation APRES optimisation conduisant à un meilleur ren-

dement global de l’installation.

Temps de réaction 3,5 heures 2 heures

Temps de traitement du lot 5,5 heures 4 heures

Nombre de lots traités 1 450 lots/an 2 000 lots/an

Consommation d’énergie totale Inchangée

Economie d’énergie relative -27,5%

AGITATION R ÉACTEURS CHIMIQUES 15

ETUDE DE CAS

Mélange à faible vitesse et nouvelle méthode

de chargement des fillers chez Imperbel

Imperbel à Perwez dispose de deux lignes de production principales pour la

fabrication de membranes d’étanchéité bitumineuses pour toitures plates et

ouvrages d’art, principalement commercialisés sous le nom DERBIGUM.

Avez-vous déjà

remis en cause Situation initiale des installations

la vitesse de

Les mélanges de bitume-polymère utilisés dans la confection des membranes

mélange ? d’étanchéité sont réalisés dans des mélangeurs verticaux d’une capacité de

Il est souvent possible de 8 tonnes. Chaque mélange nécessite 311 kWh électriques pour assurer une

réduire la vitesse de mélange dispersion adéquate des matières premières, soit une consommation spécifi-

de manière continue ou que de 38,9 kWh/tonne. L’ensemble des polymères utilisés pour le mélange,

périodique, tout en con- auparavant utilisés sous forme de blocs de plusieurs dizaines de kg, sont

servant l’agitateur existant. aujourd’hui tous broyés en morceaux de taille de l’ordre du centimètre. Cette

L’investissement dans un sys- évolution permet d’envisager une amélioration de la technique de mélange.

tème d’agitation optimisé pour

fonctionner à vitesse réduite

peut également s’avérer inté-

ressant.

Envisager l’installation d’un Optimisations des installations réalisées en 2006

variateur de vitesse sur l’agita-

tion de votre réacteur chimique Diminution de la vitesse de mélange

peut également vous permettre

de réduire la consommation L’investissement dans 3 nouveaux mélangeurs de 16 tonnes optimisés pour

énergétique de votre process. une réalisation du mélange à basse vitesse permet de diminuer les consom-

mations énergétiques de manière drastique. En effet, la vitesse de mélange,

initialement de 400 tours/minute, est réduite à seulement 18 tours/minute tout

en conservant la qualité de la dispersion grâce à un agitateur spécialement

étudié, ce qui conduit à une consommation de 150 kWh électriques pour 16

tonnes de mélange, soit une consommation unitaire de 9,4 kWh/tonne au lieu

des 38,9 kWh/tonne nécessaires précédemment.

Vitesse de mélange initiale 400 Tours/min

Vitesse de mélange des nouvelles installations 18 Tours/min

Consommation électrique unitaire AVANT modification 38,9 kWh/tonne

Consommation électrique unitaire APRES modification 9,4 kWh/tonne

Consommation électrique unitaire évitée 29,5 kWh/tonne

Quantité de bitume-polymère produite par les nouveaux mélangeurs 12 600 Tonnes/an

Quantité d’électricité économisée 372 000 kWh/an

Gain annuel sur la facture électrique (hypothèse : 75 €/MWhé) 28 000 €/an

Coût global de l’installation 312 000 €

Prime de la Région Wallonne 50 000 €

Investissement net 262 000 €

Temps de retour sur investissement 9,4 ans

16 R ÉACTEURS CHIMIQUES AGITATION

Source : Derbigum "greennovator"

Nouvelle méthode de chargement des fillers

L’installation de « vis à craie » sur les mélangeurs permet d’améliorer considérablement la

méthode de chargement des fillers dans les mélanges. Ces matières au pouvoir rigidifiant

ne seront plus introduites par gravité dans les cuves mais au moyen d’une vis directement

plongée dans la phase liquide du mélange. Outre la suppression de la formation de pous-

sières qui engendre des économies sur la mise à la décharge des déchets, cette nouvelle

technique conduit à une réduction de la durée d’agitation de 15 minutes par mélange de

8 tonnes.

Quantité produite par les mélangeurs concernés 22 000 Tonnes/an

Réduction unitaire de la durée de mélange 1,875 Min/tonne

Réduction globale de la durée de mélange 690 Heures/an

Puissance moyenne absorbée par un ancien mélangeur 68 kW

Quantité d’électricité économisée 46 900 kWh/an

Gain annuel sur la facture électrique (hypothèse : 75€/MWhé) 3 520 €/an

Gain annuel sur la mise à la décharge des déchets 1 500 €/an

Coût global de l’installation 266 000 €

Prime de la Région Wallonne 31 000 €

Investissement net 235 000 €

Le calcul d’un temps de retour pour cet investissement est peu pertinent dans la mesure

où son objectif principal consistait à éliminer les poussières dans les cheminées d’aspira-

tion des fumées des mélangeurs.

AGITATION R ÉACTEURS CHIMIQUES 17

ETUDE DE CAS

Changement de catalyseur dans la réaction

de polymérisation pour la fabrication de

polypropylène (-CH2-CH(CH3)-)n chez Total

Petrochemicals

Le site de Total Petrochemicals à Feluy est l’un des plus grands centres de

Détail des installations du site "Total production de polypropylène au monde. La matière première nécessaire, le

Petrochemicals" à Feluy. propylène, arrive directement par pipeline depuis la raffinerie d’Anvers. Plus

Source : planete-energies d’une centaine de sortes différentes de polypropylène représentent une pro-

duction annuelle d’environ 900 000 tonnes.

Propylène Phase d’extrusion

CH2=CH(CH3)

Catalyseur Réacteur de Moteur

Vis

polymérisation d’ Archimède

Hydrogène

H2

Phases de production du PolyPropylène (PP)

Votre catalyseur

est-il le plus

adapté?

Principe de la polymérisation du propylène (PP)

La plupart des réactions néces-

sitent un catalyseur (homogène La polymérisation est le procédé chimique permettant la formation de macro-

ou hétérogène) pour se dérou- molécules généralement organiques obtenues par l’enchaînement covalent

ler avec un rendement accep- d’un grand nombre de motifs monomères identiques ou différents. Dans le

table industriellement, dans un

cas du polypropylène, ces chaînes de molécules sont obtenues par cassure

volume et un temps limités. Le

choix non seulement du type de la double liaison C=C du propylène qui permet au monomère de former

mais également de la quantité deux liaisons covalentes simples avec d’autres atomes de carbone. Cette

et de la forme du catalyseur réaction de polymérisation nécessite l’utilisation d’un catalyseur au sein du

est primordial dans le bilan milieu réactionnel. Le catalyseur est destiné à permettre à la réaction d’avoir

énergétique du réacteur. lieu avec un rendement acceptable industriellement et dans un volume et un

temps limités.

Les chaînes de polypropylène peuvent être de longueur variable. Plus la

chaîne est courte, plus le polymère obtenu sera fluide. On parle de Melt Flow

Index (MFI) ou Indice de Fluidité pour caractériser la viscosité du matériau.

Moins le polymère est visqueux, plus élevé est son MFI. Il existe une multi-

tude de polypropylènes caractérisés par différents MFI.

La quantité d’hydrogène introduite dans le réacteur de polymérisation du pro-

pylène sera déterminante pour la longueur des chaînes organiques obtenues

et par conséquent la viscosité du produit. Plus on injecte d’hydrogène dans le

réacteur, plus les chaînes seront courtes et donc plus le MFI sera élevé dans

la mesure où la fixation d’un atome d’hydrogène supplémentaire à un atome

de carbone en fin de chaîne vient clôturer cette dernière.

18 R ÉACTEURS CHIMIQUES CATALYSE

Contraintes rencontrées

Les variations de pression et température sont limitées de par les contraintes physiques

du réacteur, ce qui conduit inexorablement à une quantité maximale d’hydrogène qui peut

être introduit dans le milieu réactionnel de la phase de polymérisation.

En sortie du réacteur, le polypropylène est envoyé vers une phase d’extrusion. Un moteur

de plusieurs MW de puissance entraîne des vis d’Archimède dans lesquelles sont mélan-

gés le polypropylène ainsi que différents additifs dont certains destinés à augmenter la

fluidité du produit obtenu.

De manière logique, moins le fluide circulant dans l’extrudeuse est visqueux, moins de

force et donc moins d’énergie seront nécessaires pour le pousser au travers de ce méca-

nisme.

Optimisation réalisée

Dans le processus de production des polypropylènes les plus fluides, le catalyseur de la

réaction de polymérisation a été remplacé par un autre catalyseur permettant d’obtenir des

chaînes plus courtes pour une quantité d’hydrogène donnée.

Résultat : Les contraintes physiques du réacteur ont été contournées. Le polymère obtenu

en sortie de réacteur est plus fluide qu’auparavant.

Conséquence : Le moteur de la phase d’extrusion consomme moins d’énergie spécifique

par tonne de matière traitée.

Le changement de catalyseur en chiffres (au niveau de la phase d’extrusion) :

Consommation énergétique spécifique 160 kWhé / tonne PP

AVANT changement

Consommation énergétique spécifique 150 kWhé / tonne PP

APRES changement

Gain énergétique spécifique 10 kWhé / tonne PP

Production annuelle de ce type de PP 50 000 tonnes / an

Economie consommation électrique totale 500 000 kWhé / an

Economie financière (hypothèse : 80 €/MWhé) 40 000 € / an

Catalyse. Source : Total

CATALYSE R ÉACTEURS CHIMIQUES 19

ETUDE DE CAS

Augmentation de la porosité du maillage du

filtre en sortie de la phase d’extrusion dans le

processus de fabrication du polyéthylène

(-CH2-CH2-)n chez Total Petrochemicals

Polyéthylène

(-CH2-CH2-) n Machine à vis Filtre Filière Porte-

d’Archimède couteaux

(Extrudeuse)

Additifs

Phases d'extrusion du PolyEthylène (PE)

Description de l’installation d’extrusion du PolyEthylène (PE)

L’extrudeuse est une machine à vis d’Archimède qui fait avancer les granules

Vos filtres sont-ils ou la poudre de plastique, les chauffe tout en les mettant sous pression afin

d’obtenir une pâte homogène de polyéthylène en fusion. La pâte obtenue

performants ? passe au travers d’un filtre avant d’être filée en « spaghettis » qui seront

Il est souvent intéressant de se découpés au niveau du porte-couteaux. Au travers de son maillage plus ou

poser la question de l’encras- moins fin, le filtre en sortie de l’extrudeuse offre une contre-pression face à la

sement du filtre, du degré de poussée du moteur actionnant la vis d’Archimède qui fait avancer et mélange

filtration voire même de l’utilité le polyéthylène et ses additifs. Ce filtre est nécessaire pour arrêter certains

du filtre puisque celui-ci, en solides demeurant dans la pâte et la contre-pression qu’il engendre est, dans

créant des pertes de charge une certaine mesure, utile à l’obtention d’un mélange de qualité.

dans l'installation, engendre

des consommations d’énergie

supplémentaires. Description de l’optimisation réalisée :

La porosité du filtre a été maximisée, c’est-à-dire que la taille des trous du

maillage a été revue à la hausse.

Résultat : Le filtre assure identiquement sa fonction principale mais offre une

moindre résistance à la pression.

Conséquence : Le moteur actionnant la vis d’Archimède doit fournir moins

d’énergie pour faire circuler les produits.

20 R ÉACTEURS CHIMIQUES EQUIPEMENTS ANNEXES

L’augmentation de la porosité du filtre en sortie d’extrudeuse en chiffres :

Consommation énergétique spécifique 250 kWhé / tonne PE

AVANT changement

Consommation énergétique spécifique 242 kWhé / tonne PE

APRES changement

Gain énergétique spécifique 8 kWhé / tonne PE

Production annuelle de PE 20 000 tonnes / an

Economie consommation électrique totale 160 000 kWhé / an

Economie financière (hypothèse : 80 €/MWhé) 12 800 € / an

Filtration en fin de ligne d'extrusion du PolyEthylène (PE). Source : Total

EQUIPEMENTS ANNEXES R ÉACTEURS CHIMIQUES 21

OPTIMISATIONS ENVISAGEABLES

SUR LES REACTEURS CHIMIQUES

Calorifugeage des réacteurs

Pensez à calorifuger vos réacteurs chimiques et à la maintenance de cette

isolation thermique!

Calorifugeage. Source : CITP Europe.

22 R ÉACTEURS CHIMIQUES CALORIFUGEAGE

POUR PLUS D’INFOS…

Toutes ces optimisations sont envisageables dans votre entreprise dès que vous utilisez

des réacteurs chimiques. Cette fiche vous donne une idée du potentiel d’optimisation

mais l’étude et la mise en œuvre de ces mesures doivent souvent être réalisées par des

spécialistes.

Contacts

Spécialistes et fournisseurs d’équipements en Belgique :

Rechercher dans la base de données http://www.abc-d.be/

○ Avec comme critère : Réacteur

○ Autre critère plus spécifique : Agitation

Site Portail de l'Energie en Wallonie - http://energie.wallonie.be :

○ Liste des bureaux d’audits agréés par la Région Wallonne

○ Primes de la Région Wallonne

○ Liens utiles sur les pages « Industrie » du site Portail

Bibliographie :

Ont collaboré à la rédaction de ce cahier technique les différentes entreprises citées

dans les études de cas et en sources photographiques.

P. TRAMBOUZE, Réacteurs Chimiques. Technologie. Techniques de l’Ingénieur,

Génie des Procédés J4020

INFORMATIONS R ÉACTEURS CHIMIQUES 23

COLOPHON

Opérateurs désignés par la Région wallonne :

Institut de Conseil et d’Études en Développement Durable (ICEDD) asbl

Boulevard Frère Orban 4, 5000 NAMUR

Contact : Dimitri Eggermont, Chargé de Recherches

Tél. : 081 25 04 80 ─ Fax : 081 25 04 90

Courriel : de@icedd.be

Econotec Consultants

Rue des Guillemins 26 / 2è étage, 4000 LIÈGE

Contact : Fabienne Marchal , Consultant

Tél. : 04 349 56 18 ─ Fax : 04 349 56 10

Pour le compte de :

Service public de Wallonie

Direction générale opérationnelle Aménagement du territoire,

Logement, Patrimoine et Energie

Département de l’énergie et du Bâtiment durable

Avenue Prince de Liège 7, 5100 Jambes

Tél : 081 33 56 40 ─ Fax : 081 33 55 11

Courriel : Energie@spw.wallonie.be

Site portail de l’énergie de la Région wallonne :

http://energie.wallonie.be

En partenariat avec :

essenscia wallonie asbl where chemistry meets life sciences Diamant

Building Boulevard Auguste Reyers, 80 B - 1030 Bruxelles

Tél : +32 2 238 98 51

Editeur responsable :

Dominique SIMON, Directeur.

Photo de couverture : " Réacteurs chimiques "

1ère diffusion électronique, édition septembre 2010

Vous aimerez peut-être aussi

- Chetoui - Zineddine Ferjdani - Racim-RifaatDocument93 pagesChetoui - Zineddine Ferjdani - Racim-RifaatHadj MeknassiPas encore d'évaluation

- Installation de Climatisation-VMC & ChauffageDocument49 pagesInstallation de Climatisation-VMC & ChauffageImane ZahraouiPas encore d'évaluation

- Livret TD - TP Pac - Version Corrigee - Janvier 2019Document46 pagesLivret TD - TP Pac - Version Corrigee - Janvier 2019Stéphane HuguetPas encore d'évaluation

- Rapport de Stage SONELDocument62 pagesRapport de Stage SONELGuy EffaPas encore d'évaluation

- Mini Projet 2Document30 pagesMini Projet 2Mouhcine Amini100% (1)

- GNL 2 PDFDocument133 pagesGNL 2 PDFعبد الحميد الجزائريPas encore d'évaluation

- CATALOGUE 2018 Equipements de MesureDocument48 pagesCATALOGUE 2018 Equipements de Mesureمحمد الأمير الحازميPas encore d'évaluation

- Ilovepdf MergedDocument167 pagesIlovepdf MergedCheurfa RedaPas encore d'évaluation

- Nouveau Amal PDFDocument64 pagesNouveau Amal PDFOussama DridiPas encore d'évaluation

- Manual-De-Formation-G N Rale-Sp Cifique Amm12 Rev0.PDF Filename UTF-8''Manual-De-Formation-Générale-spécifique Amm12 Rev0Document87 pagesManual-De-Formation-G N Rale-Sp Cifique Amm12 Rev0.PDF Filename UTF-8''Manual-De-Formation-Générale-spécifique Amm12 Rev0Badredine EDDAIDJPas encore d'évaluation

- 013 Définition TechniqueDocument13 pages013 Définition Techniqueljmkouy100% (2)

- Le Guide de La Chaudière À Condensation Gaz PDFDocument3 pagesLe Guide de La Chaudière À Condensation Gaz PDFLahouari FatahPas encore d'évaluation

- GénéralitésDocument5 pagesGénéralitéspamy26250Pas encore d'évaluation

- Gaz TorchésDocument18 pagesGaz Torchéswissoubenaouda2110Pas encore d'évaluation

- M202-Chaudieres Et Reseaux VapeurDocument153 pagesM202-Chaudieres Et Reseaux Vapeurzakaria.ockarPas encore d'évaluation

- Le Carburant Et ComburantDocument14 pagesLe Carburant Et ComburantMAKHOPas encore d'évaluation

- Qualité Des Eaux - VapeurDocument3 pagesQualité Des Eaux - VapeurDaíza KruczynskiPas encore d'évaluation

- 1 Actionneurs de R Gulation Vanne PDFDocument19 pages1 Actionneurs de R Gulation Vanne PDFDODOHICHAMPas encore d'évaluation

- Conduite Des Chaudieres Industrielles Au Gaz Naturel Perfectionner Sa PratiqueDocument2 pagesConduite Des Chaudieres Industrielles Au Gaz Naturel Perfectionner Sa PratiqueMoustapha AbdouPas encore d'évaluation

- l1.1 Varedia Livret TechnologiesDocument46 pagesl1.1 Varedia Livret TechnologiesJàMàl MejorPas encore d'évaluation

- 8 Circuit Vapeur Condensat Richard LampronDocument25 pages8 Circuit Vapeur Condensat Richard Lampronabderrahimn100% (1)

- Bâches Dégazantes Babcock-WansonDocument2 pagesBâches Dégazantes Babcock-WansonbaptPas encore d'évaluation

- CL À Simple Battant Awastop B680 PDFDocument4 pagesCL À Simple Battant Awastop B680 PDFsoufitoutiPas encore d'évaluation

- Belghit, AbdelhakDocument84 pagesBelghit, Abdelhakreda meddebPas encore d'évaluation

- Cryo 2Document27 pagesCryo 2Tounsi RayanePas encore d'évaluation

- Chapitre 2 Description Des Installation de La Raffinerie DalgerDocument14 pagesChapitre 2 Description Des Installation de La Raffinerie Dalgersid aliPas encore d'évaluation

- Tpe Carateristique Des ReservoirsDocument11 pagesTpe Carateristique Des Reservoirstanda notsawoPas encore d'évaluation

- 6 - Controle Des ChaudieresDocument16 pages6 - Controle Des Chaudieresilyes0% (1)

- Les Problemes de Hassi R-MelDocument7 pagesLes Problemes de Hassi R-MelAlice AmbrePas encore d'évaluation

- Sonatrach Raffinerie D'algerDocument89 pagesSonatrach Raffinerie D'algerSoundous TayssirPas encore d'évaluation

- ELARBIEDDANIYoucef PDFDocument128 pagesELARBIEDDANIYoucef PDFmapiyasserPas encore d'évaluation

- Exposé Stage D'embocheDocument46 pagesExposé Stage D'embochelopir120100% (2)

- Petrochimie 2Document57 pagesPetrochimie 2Oüssàma Khęllįl100% (1)

- Guide Utilisation Dealer MessenkaDocument25 pagesGuide Utilisation Dealer MessenkaYANN MAMBOPas encore d'évaluation

- Thème: Mémoire de MagisterDocument170 pagesThème: Mémoire de MagisterzahiraPas encore d'évaluation

- Les Chaudières de Récupération Et ElectriquesDocument3 pagesLes Chaudières de Récupération Et ElectriquesAmine MassawiPas encore d'évaluation

- ChaudièresDocument17 pagesChaudièresAdil ELPas encore d'évaluation

- Reforming CatalytiquexDocument20 pagesReforming CatalytiquexHadjer zit100% (1)

- TH3673Document178 pagesTH3673Tayara InoussaPas encore d'évaluation

- Cours SP2013Document65 pagesCours SP2013lafaffPas encore d'évaluation

- IntroductionDocument5 pagesIntroductionIlyes BenhacenePas encore d'évaluation

- Exercices TABLEAUX A TERMINER PDFDocument28 pagesExercices TABLEAUX A TERMINER PDFAnou ArPas encore d'évaluation

- Dimensionnement D'un Rechauffe - IDRISSI JANATI Zineb - 2521 PDFDocument39 pagesDimensionnement D'un Rechauffe - IDRISSI JANATI Zineb - 2521 PDFOumaima Guerouh100% (1)

- Controle ComandeDocument73 pagesControle ComandeRnav rnavPas encore d'évaluation

- MANUELDocument130 pagesMANUELHadjer ZitounePas encore d'évaluation

- Techno Gaz 21 - Réchauffage Du GazDocument65 pagesTechno Gaz 21 - Réchauffage Du GazSaiah Vs AbdoPas encore d'évaluation

- Presentation de La SAR Et Distillation AtmospheriqueDocument14 pagesPresentation de La SAR Et Distillation AtmospheriqueAbabacar Mbaye DIAGNEPas encore d'évaluation

- Four Rebouilleur h102 PDFDocument85 pagesFour Rebouilleur h102 PDFrahalPas encore d'évaluation

- Etude Des Perfermonces de L - Unité D - IsomérisationDocument104 pagesEtude Des Perfermonces de L - Unité D - IsomérisationmapiyasserPas encore d'évaluation

- Presentation de Distilation AtmospheriqueDocument15 pagesPresentation de Distilation Atmospheriquerabhi.mahatasnimPas encore d'évaluation

- 9 - Machine Tournantes Rev 2005Document156 pages9 - Machine Tournantes Rev 2005mountsoPas encore d'évaluation

- Cours de Stockage Des Hydrocarbures (Suite 3)Document4 pagesCours de Stockage Des Hydrocarbures (Suite 3)Taher BahfirPas encore d'évaluation

- Thesis1 PDFDocument109 pagesThesis1 PDFzaidaPas encore d'évaluation

- Connaissances Des Produits Petroliers-1Document48 pagesConnaissances Des Produits Petroliers-1SamPas encore d'évaluation

- BAYARD - F210-A Monostab AvalDocument12 pagesBAYARD - F210-A Monostab AvalBra SebbahPas encore d'évaluation

- Adduction en Eau Et CanalisationDocument52 pagesAdduction en Eau Et CanalisationYvanPas encore d'évaluation

- Bruleur Chaudiere A EauDocument36 pagesBruleur Chaudiere A Eausami ben chikhaPas encore d'évaluation

- Etude Et Optimisation de La Section de Deshydratation Du Complexe Gazier D OhanetDocument69 pagesEtude Et Optimisation de La Section de Deshydratation Du Complexe Gazier D OhanetAbde TamPas encore d'évaluation

- D2-1 CDocument20 pagesD2-1 COussamaPas encore d'évaluation

- Calcul de Vérification de La Colonne de Distillation de L'unité Topping de La Raffinerie de Hassi MessaoudDocument146 pagesCalcul de Vérification de La Colonne de Distillation de L'unité Topping de La Raffinerie de Hassi Messaoudtrc.berlinPas encore d'évaluation

- Piping PlanDocument54 pagesPiping PlanichrakPas encore d'évaluation

- Cours MGN24Document50 pagesCours MGN24Fatima YahiaPas encore d'évaluation

- Présentation Chlore 2Document35 pagesPrésentation Chlore 2Habib MezianiPas encore d'évaluation

- Chapitre IDocument12 pagesChapitre ILkl HadjerPas encore d'évaluation

- Technologies Émergentes Dans Le Domaine De L'Énergie [French]D'EverandTechnologies Émergentes Dans Le Domaine De L'Énergie [French]Pas encore d'évaluation

- Alamehkawthar PDFDocument214 pagesAlamehkawthar PDFمحمد الأمير الحازميPas encore d'évaluation

- FR FO10800Document4 pagesFR FO10800محمد الأمير الحازميPas encore d'évaluation

- Contribution A L'amelioration - DEROUICH Dilal - 3221Document53 pagesContribution A L'amelioration - DEROUICH Dilal - 3221محمد الأمير الحازميPas encore d'évaluation

- Les fusiblesPPDocument17 pagesLes fusiblesPPمحمد الأمير الحازميPas encore d'évaluation

- FR FC2184Document2 pagesFR FC2184محمد الأمير الحازميPas encore d'évaluation

- TAC60 SFERE FR PDFDocument21 pagesTAC60 SFERE FR PDFمحمد الأمير الحازميPas encore d'évaluation

- Vanne Membrane PDFDocument6 pagesVanne Membrane PDFمحمد الأمير الحازميPas encore d'évaluation

- Variateur de Vitesse Monophasé Pour Moteur À Courant ContinuDocument48 pagesVariateur de Vitesse Monophasé Pour Moteur À Courant Continuمحمد الأمير الحازميPas encore d'évaluation

- TRM2 TAC200 Com FR PDFDocument2 pagesTRM2 TAC200 Com FR PDFمحمد الأمير الحازميPas encore d'évaluation

- OsiSense XS Et XT - XS4P18MA230GDocument2 pagesOsiSense XS Et XT - XS4P18MA230Gمحمد الأمير الحازميPas encore d'évaluation

- Démarrage Direct Des Moteurs Triphasés - Cours D'electrotechnique Avec MaxicoursDocument23 pagesDémarrage Direct Des Moteurs Triphasés - Cours D'electrotechnique Avec Maxicoursمحمد الأمير الحازمي100% (1)

- Ar Sem12 PMCDocument46 pagesAr Sem12 PMCمحمد الأمير الحازميPas encore d'évaluation

- 66 NecibDocument8 pages66 NecibLakhdar DendiPas encore d'évaluation

- Tpe Equation de La Chaleur-2Document17 pagesTpe Equation de La Chaleur-2Daniel BekalePas encore d'évaluation

- Feuille TageDocument14 pagesFeuille TageFaska TalhoutPas encore d'évaluation

- FPO SMP TD Thermodynamique II 2018 2019 Serie 02 PDFDocument2 pagesFPO SMP TD Thermodynamique II 2018 2019 Serie 02 PDFAziz OuzellalPas encore d'évaluation

- THERMODYNAMIQUEDocument15 pagesTHERMODYNAMIQUESAIDPas encore d'évaluation

- CHAP 0 - Traitement de L'air 1Document17 pagesCHAP 0 - Traitement de L'air 1RulliamPrince ZakouPas encore d'évaluation

- Rapport FinalDocument36 pagesRapport FinalSoufiane B. SS.Pas encore d'évaluation

- DéfinitionsDocument4 pagesDéfinitionsJames BluntPas encore d'évaluation

- Schneider Electric - Wiser, Actionneur de Chauffage Électrique, 16A, Fil Pilote, CCTFR6700 Amazon - FR Commerce, Industrie Et ScienceDocument6 pagesSchneider Electric - Wiser, Actionneur de Chauffage Électrique, 16A, Fil Pilote, CCTFR6700 Amazon - FR Commerce, Industrie Et Sciencemagasin.conceptelevagePas encore d'évaluation

- TF06 Conduction 08Document2 pagesTF06 Conduction 08Andres Marchese0% (1)

- Catalogue Eau Glacée Avril 2012Document188 pagesCatalogue Eau Glacée Avril 2012JeanrboPas encore d'évaluation

- Chapitre 2 Partie 1Document31 pagesChapitre 2 Partie 1Hadrich Med AminPas encore d'évaluation

- REMERCIMENTDocument35 pagesREMERCIMENTAmeni Ben nacerPas encore d'évaluation

- TD4-Equilibre Et Déplacement Des ÉquilibresDocument2 pagesTD4-Equilibre Et Déplacement Des ÉquilibresHafsa HafsaPas encore d'évaluation

- Liquide S+L SolideDocument3 pagesLiquide S+L Solidesoudjoud bensayahPas encore d'évaluation

- Procédure Essais Hydro R1Document23 pagesProcédure Essais Hydro R1BensmatPas encore d'évaluation

- Piscine Bayonne Documentation V 31 P10a18Document9 pagesPiscine Bayonne Documentation V 31 P10a18mohamed roubioPas encore d'évaluation

- Devoir 3 Modele 3 Physique Chimie 1ac Semestre 1Document1 pageDevoir 3 Modele 3 Physique Chimie 1ac Semestre 1Bilal IbrahimPas encore d'évaluation

- TD Thermique 2020 V2Document12 pagesTD Thermique 2020 V2PAPOUPas encore d'évaluation

- 97635967chapitre VIII Thermo Combustion PDFDocument32 pages97635967chapitre VIII Thermo Combustion PDFBilal BouakrifPas encore d'évaluation

- Exercices Et Problemes Corriges de Therm PDFDocument88 pagesExercices Et Problemes Corriges de Therm PDFRamos KekePas encore d'évaluation

- TD-1Document3 pagesTD-1zakari3yaePas encore d'évaluation

- Présentation 1Document15 pagesPrésentation 1fouad yebka100% (1)

- Etude Numerique Du Couplage Convection RayonnementDocument7 pagesEtude Numerique Du Couplage Convection Rayonnementachraf el manouarPas encore d'évaluation

- Chapitre21 - Deuxième Principe de La Thermodynamique (Version 2)Document6 pagesChapitre21 - Deuxième Principe de La Thermodynamique (Version 2)Van FoliviPas encore d'évaluation

- TD Série II - Changement de Phase - DétenteDocument4 pagesTD Série II - Changement de Phase - Détentecelinatouloum3Pas encore d'évaluation

![Technologies Émergentes Dans Le Domaine De L'Énergie [French]](https://imgv2-1-f.scribdassets.com/img/series/600946556/149x198/5b401f5dbe/1715125725?v=1)