Académique Documents

Professionnel Documents

Culture Documents

Elaboration D Un Avant Projet D Etude de Fabrication Apef Cours

Transféré par

pinamark100%(1)100% ont trouvé ce document utile (1 vote)

860 vues8 pagesTitre original

elaboration-d-un-avant-projet-d-etude-de-fabrication-apef-cours

Copyright

© © All Rights Reserved

Formats disponibles

PDF, TXT ou lisez en ligne sur Scribd

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PDF, TXT ou lisez en ligne sur Scribd

100%(1)100% ont trouvé ce document utile (1 vote)

860 vues8 pagesElaboration D Un Avant Projet D Etude de Fabrication Apef Cours

Transféré par

pinamarkDroits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PDF, TXT ou lisez en ligne sur Scribd

Vous êtes sur la page 1sur 8

ÉTUDE DE FABRICATION ET ANALYSE D'USINAGE

L'inventaire des critères d'élaboration

Les contraintes technologiques

Elles dépendent des moyens disponibles mis en œuvre (outils, outillages, Machines-

Outils disponibles, efforts de coupe ...). Les contraintes technologiques concernent

plusieurs catégories de moyens, respectivement :

a) les machines. Leurs possibilités techniques sont limitées en termes de :

nature des surfaces pouvant être usinées,

types d'associations possibles des surfaces,

capacité,

qualité des surfaces usinables (état, forme),

paramètres de coupe possibles.

b) les outils. Les possibilités techniques sont :

le type d'usinage : ébauche, finition, etc.,

la nature et la dureté des matériaux usinables,

les conditions de coupe admises,

la nature des trajectoires,

la qualité et l'état de surface attendus,

la nature et la valeur de l'usure prévisible.

c) les outillages, dont les possibilités techniques sont limitées en termes de :

nature des prises de pièces et d'outils,

nature des maintiens en position,

dispersions prévisibles.

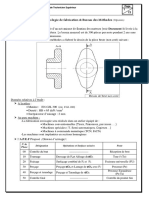

Exemple:Usinage d'une pièce comportant des alésages et des rainures

Pour l'usinage des surfaces notées de 1 à 8 on se propose d'identifier les surfaces

associées et de donner un ordre de réalisation des opérations. Ces choix seront

faits compte tenu de certaines contraintes technologiques, respectivement :

la surface 4 sera associée avec la surface 5 en raison de l'utilisation d'un

même outil : fraise 3 tailles ou fraise scie,

les surfaces 1 et 2 seront associées car elles sont obtenues simultanément à

l'aide d'une fraise à lamer,

la surface 8 sera usinée avant les surfaces 4 et 5, ceci afin d'éviter la

déformation de la pièce, déformation qui peut apparaître si la rainure est

usinée avant le perçage (le foret peut "accrocher" au niveau de la surface 5,

ce qui engendra sa déformation, il y a également l'éventualité de relaxation

de contraintes),

le perçage de 7 sera réalisé avant le taraudage de 6 (impossible de réaliser

le filet sans percer au préalable),

le perçage de 3 sera réalisé avant de procéder au lamage de 1 et 2. Puisque

la fraise à lamer doit être guidée, il est alors nécessaire de réaliser d'abord le

perçage,

l'usinage des surfaces 4 et 5 sera fait après la réalisation des opérations de

perçage, taraudage, lamage, pour éviter la déviation des outils de perçage.

Les surfaces à usiner et les outils disponibles pour l'usinage de la pièce

Conclusion : l'ordre des opérations est le suivant :

Exemple:Usinage de rainure et d'alésage sécants

On se propose de donner l'ordre de réalisation des opérations, compte tenu des

contraintes technologiques. Celles ci sont liées au risque de déviation du foret si

l'usinage de la rainure (2) est fait avant le perçage de la surface (1).

Étude de l'usinage d'une pièce comportant un alésage et une rainure

En conclusion : l'ordre des opérations est le suivant :

Exemple:Étude de l'usinage des alésages sécants

On se propose de donner l'ordre de réalisation des opérations pour la pièce

illustrée ci-après. Dans le cas d'alésages sécants, le problème vient du fait que le

forêt ou l'alésoir va travailler aux chocs à l'intersection des 2 alésages. Il y a donc

un risque de coincement de l'outil pour le trou, ou de détérioration rapide de

celui-ci.

Pièce comportant des alésages sécants

On réalise l'alésage le plus précis en premier

On réalise d'abord l'alésage qui a le plus petit diamètre

Exemple:Étude chronologique de l'usinage pour une rainure et un chariotage

On se propose de donner un ordre de réalisation des opérations pour l'usinage de

la pièce suivante. On remarque que l'usinage de la gorge (1) en premier risque

d'affaiblir la pièce pour l'usinage de (2) en chariotage.

Usinage d'une gorge

En conclusion l'ordre des opérations sera le suivant :

Exemple:La réalisation des alésages

On demande d'indiquer un ordre pour la réalisation des surfaces 1 (dressage) et 2

(alésage) sur la pièce suivante. Les surfaces brutes sont couvertes par une couche

de calamine très dure. Il est préférable de préserver les outils fragiles comme les

outils à aléser ou les alésoirs, au moment de l'attaque de la pièce.

L'alésage se fait en attaquant la pièce par une surface usinée

En conclusion les opérations seront réalisées dans l'ordre suivant :

Les associations géométriques

Les associations géométriques sont imposées par la cotation du dessin de définition et

par la précision des machines disponibles en termes de qualité obtenue.

Les paramètres les plus importants à considérer pour ce type de contraintes sont :

l'étendue des surfaces et leur précision,

la forme et l'état des surfaces,

la position relative des surfaces,

la précision des surfaces à obtenir,

le volume "enveloppe" de la pièce.

Exemple:Le respect des spécifications géométriques de forme

On se propose de donner l'ordre de réalisation des opérations d'usinage pour la

pièce suivante.

Les spécifications de forme imposent des précautions pour l'usinage

Pour la surface (B) on impose une meilleure qualité que pour la surface (A). Elle

sera donc usinée en respectant également la spécification géométrique de

planéité, l'ordre des opérations est le suivant :

Exemple:Le respect des spécifications géométriques d'orientation

Il faut indiquer l'ordre de réalisation des opérations pour l'usinage des surfaces A

et B. La surface (B) est la surface tolérancée. Elle doit être perpendiculaire à la

surface de référence (A). Il faut également tenir compte des qualités morpho

dimensionnelles des surfaces.

L'usinage des surfaces perpendiculaires impose d'abord la réalisation de la surface de référence

Conclusion : l'ordre des opérations est le suivant :

Exemple:Le respect des spécifications géométriques de position

Donner pour l'usinage des surfaces A,B et C l'ordre de réalisation des opérations.

Les surfaces (A) et (B) sont une référence commune, l'axe considéré étant celui

passant par A –B. Il est donc préférable de les usiner sans démontage. Il en résulte

un montage entre pointes de la pièce.

Chariotage d'une surface cylindrique par rapport à une double référence

Conclusion : l'ordre des opérations est :

Fondamental:

Les surfaces de référence sont usinées toujours avant les surfaces tolérancées.

Les critères physiques

Critères physiques, relatives à la pièce :

la masse,

les caractéristiques matériau (dureté, résistance à la corrosion, etc.),

la déformabilité.

Les critères économiques

Les critères économiques devant être considérés pour l'usinage sont respectivement :

le coût horaire estimé,

le délai de fabrication,

la taille et le type de la série des pièces à réaliser,

la cadence de fabrication.

Auteur : Anass Bounaji

La recherche des critères principaux

Les possibilités techniques des machines

Les critères technologiques ont la plus grande importance, ils diminuent de manière

considérable le nombre de solutions techniques envisageables. Les possibilités

d'association de surfaces sont également limitées par ces critères, qui sont, pour les

pièces courantes :

le critère des positions relatives des surfaces; il conditionne la nature et le

regroupement des opérations dans chaque phase,

le critère d'étendue des surfaces, qui conditionne les possibilités de prise et de

reprise des pièces, donc l'ordre des phases rentrant dans la composition de la

gamme.

Remarque:

Si les surfaces sont réalisées dans la même phase leurs positions relatives sont fonction

uniquement de la qualité de la machine.

Conseil:

Si les machines outils disponibles et la cadence de fabrication le permettent, on aura

intérêt à utiliser lors de l'élaboration des APEF le critère d'association maximum des

surfaces.

Le critère de reprise optimum

On rencontre rarement une pièce pour laquelle il est possible d'usiner, dans une même

phase, la totalité des surfaces. Souvent on va recourir à des reprises à chaque phase,

reprises devant être faites à l'aide des meilleures conditions de mise et de maintien en

position. Dans ce cadre, la recherche des surfaces ou de groupements de surfaces qui

permettent une bonne qualité de liaison isostatique devient un critère principal,

couramment appelé critère de reprise optimum.

Le critère de transfert économique

Les limitations technologiques des machines obligent parfois d'utiliser des transferts de

cotes qui induisent des diminutions des tolérances des cotes fabriquées, traduites elle

même par l'augmentation du coût de l'usinage. En toute logique on essayera alors de

réduire au maximum le nombre de transferts. On observera que la recherche d'une

fabrication impliquant un minimum de transferts entraîne des frais supplémentaires

d'outillage; il est alors intéressant d'intégrer dans la démarche un critère technico-

économique couramment appelé critère de transferts économiques.

Remarque:

Les critères précédemment indiqués ne sont pas indépendants les uns des autres, ils ne

peuvent donc pas être traités séparément. Une solution d'avant projet d'étude de

fabrication sera alors un compromis entre ces critères.

Auteur : Anass Bounaji

La méthodologie d'élaboration

Malgré l'importance des considérations relatives aux critères

géométriques, donner plus d'importance aux critères technologiques est

préférable car de ces critères dépendront la nature, le nombre et l'ordre de

phases.

Classiquement la démarche suivante doit être suivie pour l'élaboration

des APEF :

1. lecture attentive et analyse du programme de fabrication

2. lecture attentive, interprétation et analyse du dessin de définition du

produit

3. recherche du nombre minimum d'opérations par surface, en fonction

de la qualité demandée et du nombre minimum d'opérations par

surface

4. inventaire du type de machines pouvant être utilisées pour la

réalisation de chaque surface élémentaire, application du critère de

possibilité des machines.

5. évaluation du nombre maximum et de la nature des appuis compatibles

avec la forme et l'étendue de chaque surface élémentaire; application

du critère de reprise optimum.

6. regroupement des surfaces par type de machines

utilisables ; application du critère d'association maximum.

7. découpage de chaque groupe en phases compatibles avec les

possibilités des machines, des outils et des outillages; application du

critère de possibilités des machines.

8. choix de l'ordre chronologique des phases, en fonction respectivement

:

o des possibilités de reprises optimum de chaque groupement de

surfaces

o de la recherche d'une étude de fabrication à transferts

économiques concernant principalement les cotes et les

spécifications des positions relatives des différents groupements

de surfaces.

Auteur : Anass Bounaji

Vous aimerez peut-être aussi

- Fusion 360 | étape par étape: Conception CAO, Simulation FEM & FAO pour les débutants.D'EverandFusion 360 | étape par étape: Conception CAO, Simulation FEM & FAO pour les débutants.Pas encore d'évaluation

- La Cotation de FabricationDocument14 pagesLa Cotation de FabricationINAS ZAALIPas encore d'évaluation

- FreeCAD | étape par étape: Apprenez à créer des objets 3D, des assemblages et des dessins techniquesD'EverandFreeCAD | étape par étape: Apprenez à créer des objets 3D, des assemblages et des dessins techniquesPas encore d'évaluation

- 4-Simulation D'usinageDocument26 pages4-Simulation D'usinageMarwenBeltaif100% (2)

- Analyse de Fabrication Et Gammes D'usinage-partie3-Fm-tsmfmDocument47 pagesAnalyse de Fabrication Et Gammes D'usinage-partie3-Fm-tsmfmmaraghni_hassine7592100% (1)

- Simulation D'usinageDocument12 pagesSimulation D'usinagejebril faten100% (1)

- 2 TD AVPEF CorrectionDocument1 page2 TD AVPEF CorrectionMohamedBejja75% (4)

- L'isostatismeDocument46 pagesL'isostatismeJihen Boukadida100% (1)

- Cours D Usinage de L IsostatismeDocument8 pagesCours D Usinage de L Isostatismeredataliani123100% (10)

- DEC 3 - Le Mémoire Dexpertise Comptable PDFDocument202 pagesDEC 3 - Le Mémoire Dexpertise Comptable PDFMeryem OumadPas encore d'évaluation

- Chapitre 3 Fin Procèdes D'obtention Des Pièces Par Enlèvement de MatièreDocument76 pagesChapitre 3 Fin Procèdes D'obtention Des Pièces Par Enlèvement de MatièreIkram DahmaniPas encore d'évaluation

- Prof APEFDocument12 pagesProf APEFMeryemHmouriPas encore d'évaluation

- 1 TD1 Moulage en SableDocument1 page1 TD1 Moulage en Sablenahim100% (1)

- Cours Conception Mécanique V21Document44 pagesCours Conception Mécanique V21Ay Oub100% (3)

- Examen Prep Fabrication IFM 2019Document8 pagesExamen Prep Fabrication IFM 2019عامر الشعيلي ولد شعبانPas encore d'évaluation

- bUREAU DE MeTHOD-EvfDocument19 pagesbUREAU DE MeTHOD-EvfAmer ChaffaiPas encore d'évaluation

- Mise Et Maintien en Position Isostatique PDFDocument8 pagesMise Et Maintien en Position Isostatique PDFzakaria100% (2)

- Isostatismes MIP MAP PDFDocument8 pagesIsostatismes MIP MAP PDFMou Hamoudi100% (1)

- Simulation des vibrations mécaniques, 2e édition: par Matlab, Simulink et AnsysD'EverandSimulation des vibrations mécaniques, 2e édition: par Matlab, Simulink et AnsysPas encore d'évaluation

- M09 Coursgeniemecanique Conception Et Dessin D Outillages de Production Version 2-FM-TSMFMDocument116 pagesM09 Coursgeniemecanique Conception Et Dessin D Outillages de Production Version 2-FM-TSMFMMohamed Sahil100% (2)

- COURS RUGOSITE ÉlèvesDocument3 pagesCOURS RUGOSITE ÉlèvesakouPas encore d'évaluation

- Cote FabricationDocument9 pagesCote FabricationELMustaphaELMoukhtari100% (1)

- Etats de SurfaceDocument12 pagesEtats de SurfacemedPas encore d'évaluation

- 2683 IE13 - SujetDocument9 pages2683 IE13 - SujetZakaria Bettioui100% (1)

- Avant Projet 'Etude FabricationDocument5 pagesAvant Projet 'Etude Fabricationp bwPas encore d'évaluation

- 3-Dessin de DéfinitionDocument4 pages3-Dessin de DéfinitionYacine RiproPas encore d'évaluation

- TD Elaboration Des GammesDocument9 pagesTD Elaboration Des GammesKhadija Labrizi100% (1)

- MIP/MAPDocument4 pagesMIP/MAPOssama Mengade100% (2)

- TD IsostatismeDocument2 pagesTD IsostatismeSÕfȋǡņɇ Bɇņamar100% (2)

- Sujet Productique Mai 2014 PDFDocument21 pagesSujet Productique Mai 2014 PDFsoufiane Ok100% (2)

- Présentation IPCopDocument42 pagesPrésentation IPCopJamal AbhryPas encore d'évaluation

- Cours-Etude-Coupe-CFM-Mai-2020-Partie IDocument30 pagesCours-Etude-Coupe-CFM-Mai-2020-Partie Isaif Saadi100% (1)

- Mip Map Doc-Prof MoukhtariDocument8 pagesMip Map Doc-Prof MoukhtariMeryemHmouri100% (1)

- Mise en Position PDFDocument2 pagesMise en Position PDFkhocine100% (2)

- Tolérances Géométriques GPS Exercices 2Document4 pagesTolérances Géométriques GPS Exercices 2Yousif Ali100% (1)

- Elaboration D'un Avant Projet de Fabrication (APEF) - Méthode AnalytiqueDocument9 pagesElaboration D'un Avant Projet de Fabrication (APEF) - Méthode AnalytiqueMakrem CherifPas encore d'évaluation

- M3 - Analyse de Fabrication Et Gammes D'usinageDocument221 pagesM3 - Analyse de Fabrication Et Gammes D'usinageHoussine Wadouni100% (2)

- Isostatisme-Exos 2Document5 pagesIsostatisme-Exos 2mc 7l100% (1)

- Tous Sur Le Mip Et Map PDFDocument5 pagesTous Sur Le Mip Et Map PDFsvans lmsvansi100% (2)

- Saint-Saens Prelude and Fugue in Eb For Organ Sheet Music in PDFDocument21 pagesSaint-Saens Prelude and Fugue in Eb For Organ Sheet Music in PDFdigitalsheetplusPas encore d'évaluation

- Exm2015-CorrigeDocument7 pagesExm2015-CorrigeToxic DEVPas encore d'évaluation

- Devoir de Maison Janvier 2021Document17 pagesDevoir de Maison Janvier 2021soulaima khederPas encore d'évaluation

- DispersionsDocument5 pagesDispersionsMohamed SahilPas encore d'évaluation

- Contrainte D'usinageDocument53 pagesContrainte D'usinagetaha oulkadi86% (7)

- TD ApefDocument3 pagesTD Apefkamal0% (1)

- Les Définitions Des Principales Opérations de TournageDocument9 pagesLes Définitions Des Principales Opérations de TournageAbderrazak MiassarPas encore d'évaluation

- Operations ElementairesDocument3 pagesOperations ElementairesAhmed Elouafiq100% (1)

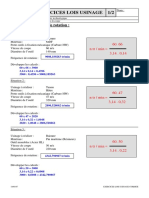

- Exercices Lois Usinage CorrigeDocument2 pagesExercices Lois Usinage Corrigehamid waalou100% (2)

- Etude D'outillageDocument12 pagesEtude D'outillageDayang Dayang100% (3)

- Geometrie de Outil de CoupeDocument19 pagesGeometrie de Outil de CoupeEL khaldi100% (3)

- 1 - TD-Couvercle-brut Capable PDFDocument2 pages1 - TD-Couvercle-brut Capable PDFkhaled rouabehPas encore d'évaluation

- Travail À Faire PDFDocument8 pagesTravail À Faire PDFamrPas encore d'évaluation

- Cours Méthodes - Asma BELHADJ - 2GM ENIT - Chapitre1 - EtudiantDocument10 pagesCours Méthodes - Asma BELHADJ - 2GM ENIT - Chapitre1 - EtudiantluqmanPas encore d'évaluation

- CavalierDocument3 pagesCavalierfgmgpPas encore d'évaluation

- Contrat de Phase (Correction)Document2 pagesContrat de Phase (Correction)mido100% (1)

- TD GuDocument2 pagesTD GusoufianePas encore d'évaluation

- Controle Esa101Document2 pagesControle Esa101MOHAM BELHOUDAPas encore d'évaluation

- 2 TD AVPEF Butée - Comd PDFDocument1 page2 TD AVPEF Butée - Comd PDFkimb100% (1)

- Vi - Transfert de Cotes Et Simulation D'usinageDocument25 pagesVi - Transfert de Cotes Et Simulation D'usinageIlu SionPas encore d'évaluation

- Exercice Tolerance Geometrique PRDocument1 pageExercice Tolerance Geometrique PRHamrouni100% (3)

- Af TG Automatismes S3-1Document10 pagesAf TG Automatismes S3-1gerard correaPas encore d'évaluation

- Les Conditions de CoupesDocument13 pagesLes Conditions de CoupesAbdelilah El GmairiPas encore d'évaluation

- Elaboration APEFDocument7 pagesElaboration APEFFosseni DialloPas encore d'évaluation

- Ma4 Ch03 Prob2 TrGr1-2Document2 pagesMa4 Ch03 Prob2 TrGr1-2pinamarkPas encore d'évaluation

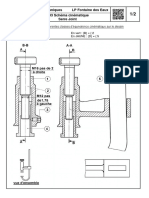

- D2.3 - Liaisons Cinématiques DRDocument5 pagesD2.3 - Liaisons Cinématiques DRpinamarkPas encore d'évaluation

- TD3 Schéma Ciné Serre JointDocument2 pagesTD3 Schéma Ciné Serre JointpinamarkPas encore d'évaluation

- TD4 Schéma Ciné Borne PenteDocument2 pagesTD4 Schéma Ciné Borne PentepinamarkPas encore d'évaluation

- MEO2.2 Schéma Cinématique DRDocument6 pagesMEO2.2 Schéma Cinématique DRpinamarkPas encore d'évaluation

- Analyse & 1Document106 pagesAnalyse & 1pinamarkPas encore d'évaluation

- Corrigé Des Exercices Module Technologie Exercices: Surface Ou L'organe de LiaisonDocument8 pagesCorrigé Des Exercices Module Technologie Exercices: Surface Ou L'organe de LiaisonpinamarkPas encore d'évaluation

- Isoetatisme PDFDocument10 pagesIsoetatisme PDFfarhat ghanem100% (1)

- Coupes Brisees A Plans Secants PDFDocument1 pageCoupes Brisees A Plans Secants PDFpinamarkPas encore d'évaluation

- Nombres Réels, Nombres RationnelsDocument12 pagesNombres Réels, Nombres RationnelspinamarkPas encore d'évaluation

- Cours Des Essais Et Mesures IV 2015 2016.Document18 pagesCours Des Essais Et Mesures IV 2015 2016.Nda JeanPas encore d'évaluation

- Rougeole CATDocument18 pagesRougeole CATAnonymous nzEFPlPvxJPas encore d'évaluation

- TP 3 - Etude de La Flexion A 3 PointsDocument6 pagesTP 3 - Etude de La Flexion A 3 PointsPrivat ZouobaPas encore d'évaluation

- Sport 164Document48 pagesSport 164final65100% (3)

- Elric! FR - Adv - Le Divertissement de MalberodeDocument5 pagesElric! FR - Adv - Le Divertissement de MalberodeAlkinoosPas encore d'évaluation

- Projet Ecole IDocument21 pagesProjet Ecole IAugustin Rodrigue TanguenanPas encore d'évaluation

- 5 Is Liquidation de L ImpotDocument9 pages5 Is Liquidation de L ImpotElbazzaz GhitaPas encore d'évaluation

- Feuille de Présence: Direction Regionale de L'Emploi de Chlef Agence de Wilaya de L'Emploi ChlefDocument1 pageFeuille de Présence: Direction Regionale de L'Emploi de Chlef Agence de Wilaya de L'Emploi ChlefabdoistheonePas encore d'évaluation

- DPBEP 2024 2026 Document PrincipalDocument103 pagesDPBEP 2024 2026 Document Principalmerveilmerveil200Pas encore d'évaluation

- Délais de Paiement - Les Nouvelles Règles en 2023 Au MarocDocument1 pageDélais de Paiement - Les Nouvelles Règles en 2023 Au MaroccomptedyaliPas encore d'évaluation

- Communication Sur Tableau de BordDocument15 pagesCommunication Sur Tableau de BordHamid Talai100% (1)

- Rapport Pfe m2gc UrDocument26 pagesRapport Pfe m2gc UrAntsatinaPas encore d'évaluation

- 2011 Li JingDocument71 pages2011 Li JingAnonymous f0hFc1vaeAPas encore d'évaluation

- Fiche Métier: Administrateur de Base de Données: Appellations Couramment UtiliséesDocument34 pagesFiche Métier: Administrateur de Base de Données: Appellations Couramment UtiliséesHenanePas encore d'évaluation

- 2 REQUETE CONJOINTE SEURRE (Modifiã©e)Document12 pages2 REQUETE CONJOINTE SEURRE (Modifiã©e)marieclaudecailhol1Pas encore d'évaluation

- 5SGUAA5Document49 pages5SGUAA5ebey_endunPas encore d'évaluation

- Examen de Fin de Module Module M02: Les Bases Algorithmiques Date de Passation: 17/02/2022 Nom: PrénomDocument4 pagesExamen de Fin de Module Module M02: Les Bases Algorithmiques Date de Passation: 17/02/2022 Nom: PrénomYassin AbdoPas encore d'évaluation

- Situation Des Regions Naturelles Du SenegalDocument4 pagesSituation Des Regions Naturelles Du Senegalmalickthiagne3100% (1)

- Le Ferroviaire Au Cerema - 2021Document37 pagesLe Ferroviaire Au Cerema - 2021BertranPas encore d'évaluation

- LABO IBN SINA Laboratoire D'analyse Médicale À RABAT - Google LocalDocument1 pageLABO IBN SINA Laboratoire D'analyse Médicale À RABAT - Google LocalNada LinaPas encore d'évaluation

- FT - To26x60 FRDocument1 pageFT - To26x60 FRmonrmPas encore d'évaluation

- Protection de Fichiers ExerciceDocument14 pagesProtection de Fichiers ExerciceAntoine ChouinardPas encore d'évaluation

- 3 TP HTMLDocument8 pages3 TP HTMLمحمد بورمضانPas encore d'évaluation

- Cours 1 FCInstrumentationDocument152 pagesCours 1 FCInstrumentationÉnō ŁāPas encore d'évaluation

- Pollution Plastique 1asDocument3 pagesPollution Plastique 1asnarrymene95Pas encore d'évaluation

- Fiche de Poste - Manager Qualité - Version 1Document2 pagesFiche de Poste - Manager Qualité - Version 1Colombe YohaPas encore d'évaluation

- QCM Chap3Document4 pagesQCM Chap3balhooch100% (1)