Académique Documents

Professionnel Documents

Culture Documents

DEVOIR de Maison 3

Transféré par

achraf karouiTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

DEVOIR de Maison 3

Transféré par

achraf karouiDroits d'auteur :

Formats disponibles

Département : G M Classes :1A GM3

Devoir de maison Decembre 2021

Année Universitaire : 2021/2023 Semestre : 1 Module

Enseignants : Mr. B. Ben Fathallah : Production mécanique et matériaux, Matière :

Procédés d’usinage conventionnel

Coefficient : 2, Durée: 2H00, Nombre de pages: 12

Documents non autorisés, calculatrices autorisées. /A répondre directement sur les pages de 5/12 à 12/12.

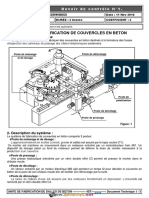

Etude de fabrication d’un dispositif de sécurité manuel d’une barrière levante.

Présentation fonctionnelle de la barrière levante :

Le contrôle des entrées et sorties du parking s’effectue depuis un poste de garde à l'aide de boutons de

commande ou bien par badge électronique ou télécommande. Pour simplifier son fonctionnement, la

barrière est équipée d’une boucle de détection assurant sa fermeture automatique dans les deux sens de

passage. L’étude est consacrée à la partie mécanique située dans le dispositif de sécurité.

1 Carrosserie

2 Couvercle

3 Porte

4 Groupe mécanique

5 carte électronique

6 Embase de fixation

7 Mâchoire de fixation de la

lisse

8 Socle

Tendeur Palier de

de courroie guidage

et fixation

moteur

Groupe mécanique du dispositif de sécurité.

Mini-rupteurs

de fin de

course

Crochet

ressort bas

Composants du groupe mécanique : Tirant

ressort

Support butées

de fin de course

DM PUC janvier 2021 Page 1/12

Sujet : Spécification et caractéristiques principales de l’usinage des composants du

groupe mécanique :

A. Partie A : Analyse d’usinage de l’ensemble du Palier de guidage: (15 pts)

A-1) Etude de Perçage du support d’axe en fonte EN-GJS-350-10 (FGS 350-10) (page 4/12)

• Choix du foret : Utiliser les graphiques (tableau 1 et 2 et figure 1 et 2) pour choisir le type de foret

adopté en fonction du diamètre et de la profondeur du perçage. En plus l’étude concerne les outils de

coupe qui tient compte de la productivité horaire du poste de travail.

Quantité de pièces produites

productivité − horaire =

Nombre d'heures de travail

Les valeurs indiquées varient en fonction des conditions de coupe, de la matière, du rendement machine et

de l’usure. Les valeurs indiquées par les graphiques ci-dessous correspondent au groupe matière Seco.

figure 1: Choix du foret.

Tableau 1. Groupe matière SECO

DM PUC janvier 2021 Page 2/12

Tableau 2. Conditions de coupe : foret CW- Monobloc… :

• SD10 – SD20 – SD25

• SD10 – SD20 – SD25

DM PUC janvier 2021 Page 3/12

DM PUC janvier 2021 Page 4/12

Avance du foret

f1=0,32 mm/tr

f2=0,30 mm/tr

f3=0,27 mm/tr

f4=0,24 mm/tr

f5=0,22 mm/tr

f6=0,20 mm/tr

figure 2: Puissance absorbée réelle de perçage.

En utilisant les documents précédents A-1/

1) Choisir les forets pour réaliser les essais de perçage des diamètres 16H13 (page 4/12)

profondeur de perçage

Déterminer par calcul le rapport : diamètre

……………………………………………………………………………………….

74

=4.625

………………………………………………………………………….

16

Donner les références des forêts adaptés pour cette opération :

SD35 SD25 SD105………………………………………….

Donner les conditions de coupe de chaque foret (valeurs recommandées)

Ref. SD35 SD25 SD105

Vc(m/mn) 60 90 90

f(mm/tr) 0.25 0.35 0.35

DM PUC janvier 2021 Page 5/12

2) Donner les références des deux forets les plus performants pour procéder aux essais

SD25 SD105

Foret N°1 Foret N°1

Après essais, les conditions de coupe

Vc (m/mn) 90 120

stabilisées sont les suivantes :

f (mm/tr) 0,3 0,35

3) Déterminer le foret le plus performant (calculs apparents)

Temps de coupe ; Tc1 et Tc2

𝐻 𝐻 81

Tc1 = =

𝑓 1000 𝑉𝑐

= 0.3 𝑥1000 𝑥 90 = 𝟎. 𝟏𝟓 𝒎𝒏

𝑉𝑓

𝐷π 16π

74mm

𝐻 𝐻 81

Tc2 = =

𝑓 1000 𝑉𝑐

=

0.35 𝑥1000 𝑥 120

= 𝟎. 𝟎𝟗𝟔 𝒎𝒏

𝑉𝑓

𝐷π 16π

Conclusion : Le temps de coupe avec le foret N°2 est inferieur au

temps de coupe de foret N°1 donc le foret N°2 est le plus

performant.

4) Comparaison entre la puissance absorbée réelle (figure1) et calculée en perçage questions (a) et (b)

Calcul de la puissance absorbée en perçage :

Pour réaliser l’opération de perçage de diamètre 16H13 sur la pièce en fonte EN-GJS-350-10 avec un

forêt en ARS, on donne : C=1450N/mm², n = - 0,3, m = 0,01 et les conditions de coupe suivante : f = 0.30

mm/tr , r = 60° et =15° et la vitesse de coupe Vc = 30 m/mn.

a) Déterminer la résultante des efforts de coupe s’exerçant sur une arête des trois composantes : Fc :

effort tangentiel de coupe, Ff : effort d’avance et Fp : effort de pénétration et moment de torsion appliqué

D

au foret sachant que son expression s’écrit : Mt = Fc •

2

b) Calculer la puissance absorbée P et comparer avec celle déduite du graphique (figure 2 page 5/12).

DM PUC janvier 2021 Page 6/12

Fc=Ks.f D/4 …… …Ff=Ks.f.D.SinKr/2

Kc=(170+120)/2……………K1=170 N/mm²……K2=120 N/mm²….

App.Num. :

Kc=145 N/mm²

Ks= C. (f/2. sinK) n .(1+sin)=1450 (0.15.Sin60)()-0.3. (1+Sin15)=3367 N/mm²

Fc= 3367 x 0,3 x 16/4= 4040 N

Ff= 3367x(0.3 x 16 xSin60) /2=6998 N…………

le moment Mt=4040 x16/2= 32320 mmN…

b/ Pc=Mt.w=Mt x 2πN /60 = Mt 2π 1000 Vc /60πD = 2020 W

Pf=Vf . Ff= f. N. Ff= 6998 0.3 1000 30/ π16 . = 2980 W

Pcalc=Pc+Pf =5000 W

Graphiquement : Pabs=5.3 KW =5300 W

Comparaison Pcalc et Pabs les valeurs de puissance absorbe calcule et par

graphique sont presque les memes

DM PUC janvier 2021 Page 7/12

A-2) Etude de l’usinage du palier, du support et de l’axe du groupe mécanique.

1) Citer 6 paramètres qui ont une influence sur la variation de la vitesse de coupe Vc en tournage :

- Type de machine - puissance de machine - Matiere de la piece

- operation d’usiange - Forme de l’outil -Matiere de l’outil

2) Citer 2 paramètres qui n’influent pas sur la variation de la vitesse de coupe Vc en tournage :

- Lubrification -.Surépaisseur

3) Citer 1 paramètre qui n’influe pas sur la variation de la vitesse de coupe Vc en fraisage :

- Le mdoe de travail

4) Calcul de la rugosité Ra.

On souhaite réaliser un dressage finition en tournage. L’état de surface demandé sur le dessin de définition

est Ra= 1.2μm. L’avance par tour lors de cet usinage est de f=0.15mm/trs et le rayon de bec de la plaquette

est Rε=0.2mm. Donner l’expression de Ra et la calculer selon les conditions de coupe données:

- Ra = Rt /8.√3= 1 μm ……………… - Rt= f² / 8 Rε X 1000 = 0.15² / 8 X 0.2 X 1000 = 14.06 μm

L’état de surface obtenu ne correspond pas aux exigences du dessin de définition Ra= 1.2μm, calculer f

pour satisfaire les conditions précédente.

- Rt=8.√3.Ra = 16.6 μm f=√ (Rt X 8 Rε / 1000) = 0.162 mm/tr ………………..

5) Pour éviter le talonnage des outils de coupe, en dressage et en tronçonnage sur des tours à

fréquence de rotation N=cte. Ecrire et représenter graphiquement les relations entre les angles de coupe

et de dépouille respectivement fe et fe et la hauteur de réglage h, on donne le diamètre D de la pièce, et

les angles de l’outil de coupe en travail f et f.

Dans cette configuration

l’effort

De coupe augmente

Mais il n’y a pas de

risque de talonnage

(contact entre la face de

dépouille et la pièce )

…………………………………………… …………………………………… ……………………….……

…………………………………… …………… avec

……………… ………………………..…………

DM PUC janvier 2021 Page 8/12

6) Compléter la

figure suivante par ce

qui convient : angles et Pf

plans de coupe.

Po

Pn

Pr

Direction

d’arête de

l’outil

Ps

Inclinaison de l’arête

DM PUC janvier 2021 Page 8/12

7) Rédiger le contrat de phase en respectant les points suivants : le repérage isostatique, les cotations

de fabrication, les conditions de coupe, les outils de coupe en position de travail et les vérificateurs.

Hypothèses :

- la surépaisseur d’usinage est de 2,5 mm

- l’alésage est de Ø 25 obtenu de la fonderie.

- la fabrication est considérée sérielle (100 pièces / mois / 3ans).

CONTRAT DE PHASE : Machine : fraiseuse universelle N°3 Phase : N°30

Ensemble :

Désignation pièce : Porte - pièce : F30

Matière :

EN-GJS-HB 230

Nb . de pièces : 100

6 6'

1

+0,015

0

3 4 5

Opération d’usinage Eléments de coupe Outillages

N° Désignation Vc N fz Vf ap Outil de vérificateur

m/mn tr/mn mm/dnt mm/min mm coupe

A Surfaçer F4 35 220 0,15 260 2,5 Fraise 1 taille P à C

à surfacer

Z=8 50

(Surfacage

de profil)

b Centrer D1 10 150 0,08 12 - Foret à -

center 20

c Surfacer F3. 30 230 0.15 270 2.5 Fraise 1 taille P àC 1/20

à surfacer

Z=8 40

(Surfacage

de profil)

d Percer D1 10 320 0,08 25 Foret 10 Micromètre

e Chanfreiner D1 10 320 0,08 25 2.5 Fraise à -

chanfreiner

10

DM PUC janvier 2021 Page 9/12

8) Le surfaçage en ébauche du support en 35CrMo4, avec une fraise carbure monobloc de 63 :

Kc = 2497 N/mm2 ; Vc = 80 m/min ; profondeur de passe a = 2,5mm ; largeur fraisée ar = 40mm ; Z = 4

dents ; avance f = 0,16 mm/dent ; rendement =0,8.

DM PUC janvier 2021 Page 10/12

Travail demandé : Donner la puissance consommée par le moteur pour l'usinage de cette pièce, en traçant

sur l'abaque donné.

0.16

4

80

63

40

2.5

249 ,7

DM PUC janvier 2021 Page 11/12

B. Partie B. Calcul d’usure de l’outil de coupe et optimisation d’usinage (5 pts)

B-1)Calcul des conditions de coupe en fonction de l’usure de l’outil

Il s’agit de choisir les conditions de coupe pour réaliser l’usinage en tournage d'une série de pièces en

acier C 60. L’effort de coupe spécifique KC (e0,γ0) = 2200 MPa pour e0 = 0,4 mm et γ0 = 10°,

- Outils de coupe : diverses plaquettes en carbures, d'angle de coupe γ = -5° et d'angle de direction κ = 75°.

Nous souhaitons réaliser (sans démontage) sur chaque pièce acier et dont le diamètre brute est D = 72 mm,

deux opérations de chariotage chacune de longueur : L = 100 mm (figure schématique ci-dessous) :

- une opération d'ébauche avec une profondeur de passe aPE = 5 mm,

- une opération de finition avec aPF = 1 mm.

a) Opération d'ébauche

L'opération d'ébauche est réalisée avec l'outil de nuance NR2 (voir tableau). La rigidité du porte-outil

impose une section de copeau inférieure ou égale à 4 mm². Les nuances des plaquettes disponibles et les

conditions de coupe de référence du fabriquant sont indiquées dans le tableau ci-dessous :

Les lois d'usure (modèles de Taylor) de ces outils sont données ci-dessous :

- Nuances non revêtues (NRj) : T = K1 a –0,7 f -1,3 VC –4

- Nuances revêtues (Ri) :T = K2 a–0,5 f -1VC -3

a.1. Calculer l'avance par tour et la vitesse de coupe pour obtenir un temps d'usinage minimal et une durée

de vie d'arête de coupe de 20 min.

K1 = T a 0,7 f 1,3 VC 4

K2 =T a–0,5 f -1VC -3

K1 = - 2.378 K2 = -3.256

f =0.2mm /tr… VC =120 m /min…

DM PUC janvier 2021 Page 12/12

a.3. Calculer le nombre de pièces usinées avec une arête de coupe.

𝐿 𝐻 100

Tc = = 𝑓 1000 𝑉𝑐 = 0.2 𝑥1000 𝑥 120 = 0.26 𝒎𝒏

𝑉𝑓

𝐷π 20π

𝑇 20

Nb = = = 76 𝑝𝑖𝑒𝑐𝑒𝑠

𝑇𝑐 0.26

b) Opération de finition

L'opération de finition est réalisée avec un des outils de nuance revêtue (Ri). Les contraintes d'état de

surface et de fragmentation du copeau conduisent à choisir la plage des avances suivante:0,1≤fmm/tr≤0,2 .

DM PUC janvier 2021 Page 13/12

Les deux opérations, ébauche (outil NR2) et finition (outil Ri), sont réalisées sur le même tour sans

démontage de la pièce (utiliser le fait que le nombre de pièce en ébauche (a.3.) est celui en finition). On

souhaite effectuer en même temps le changement d'arête des deux outils.

b.1. Déterminer l'avance par tour et la vitesse de coupe pour obtenir, avec un outil Ri, un temps d'usinage

minimal et une durée d'outil de 20 min correspond à la durée de vie de l'outil NR2.

f =0.3mm /tr… VC =100 m /min…

B-2)Conditions de coupe et Optimisation

Paramètres de production:

• Coût d’usinage: Cm: coût machine en DT/min, Cc = Cm.tc et Ci = Cm.ti, on donne :

,

Po .t c Cm .t c .t cs

Cu=Cm.(tc+ti)+( + +Cf avec : T = C. f x . apy .VC k (modèle d’usure de Gilbert), le

2 T

tc

temps d’usinage s’écrit : tm=tc +ti+ tcs

T

Critères d’optimisation : on donne la vitesse de coupe économique: Vce

Etudier l’influence de la vitesse de coupe sur le coût:

La recherche du minimum de la relation du coût total d’usinage pour une

avance et une profondeur de passe respectivement données : f et a, on

dérive cette fonction par rapport à Vc, on déduit

Pour une avance donnée f, on recherche le minimum de la fonction Cu :

……………………………………………………………………………………………………………

La vitesse de coupe économique dépend de la vitesse d’avance choisie.

-Si l’arête tranchante est coûteuse, (P0+tcs.Cm) est grand, il faut alors augmenter la durée de vie de l’outil

en réduisant les conditions de coupe.

Il faut alors augmenter la durée de vie de l’outil et réduire les conditions de coupe au

maximum cela pour des arêtes tranchante coûteuse ce qui s’aperçoit dans le 𝑡𝑒𝑟𝑚𝑒 (𝑃𝑜 +

𝐶𝑚𝑜. 𝑇𝑐𝑎) qui parait important.

Etude de l’influence de la vitesse d’avance sur le coût: pour Vc donnée

Le coût diminue avec l’augmentation de l’avance. D’où on conseille de travailler avec une

avance maximale Ceci est limité par la puissance et la vibration de la machine, les efforts de

coupe et la forme du copeau (brise copeau)

Montrer :

DM PUC janvier 2021 Page 14/12

et

……………………………………………………………………………………………………………

DM PUC janvier 2021 Page 15/12

Vous aimerez peut-être aussi

- Devoir de Maison Décembre 2021Document12 pagesDevoir de Maison Décembre 2021achraf karouiPas encore d'évaluation

- Devoir de Maison Janvier 2021Document17 pagesDevoir de Maison Janvier 2021soulaima khederPas encore d'évaluation

- EXEMPLEDAPPLICATIONBASEDUPOTEAUARTICULEEDocument5 pagesEXEMPLEDAPPLICATIONBASEDUPOTEAUARTICULEEHassna EzzouaouiPas encore d'évaluation

- Normale Corigé 2012 PDFDocument8 pagesNormale Corigé 2012 PDFGuiliassPas encore d'évaluation

- Serie Theorie de CoupeDocument9 pagesSerie Theorie de Coupezouga zougaPas encore d'évaluation

- Examen de Fin de Formation TSMFM 2015 v1 SyntheseDocument13 pagesExamen de Fin de Formation TSMFM 2015 v1 Syntheseahmaisbouchaib198Pas encore d'évaluation

- TSMFM FF V1-2014 - ÉnoncéDocument15 pagesTSMFM FF V1-2014 - ÉnoncéAyoub CharkaniPas encore d'évaluation

- TSMFM Fin de Formation 2014 V1Document17 pagesTSMFM Fin de Formation 2014 V1Abdo DahbyPas encore d'évaluation

- EFF 2018 V2 PrincipaleDocument15 pagesEFF 2018 V2 PrincipaleLahnine IsmailPas encore d'évaluation

- DMOS Tube 141 + 111Document1 pageDMOS Tube 141 + 111Mohamed ChahidPas encore d'évaluation

- Baccalaureat 2005Document32 pagesBaccalaureat 2005Mohammed reda HadiPas encore d'évaluation

- M12-Cours01 ProfDocument15 pagesM12-Cours01 ProfFathi KHOUDIPas encore d'évaluation

- M202 Temps Efm V1 TSMFM 2022-2023Document4 pagesM202 Temps Efm V1 TSMFM 2022-2023badr hadriPas encore d'évaluation

- Dossier Questions RéponsesDocument12 pagesDossier Questions Réponsesjeben.lggPas encore d'évaluation

- Moteur AsynchroneDocument7 pagesMoteur AsynchroneHASSAN AITSAIDPas encore d'évaluation

- Base Du Poteau Articulée (Avec Recouvrement)Document4 pagesBase Du Poteau Articulée (Avec Recouvrement)roma JamanPas encore d'évaluation

- Exemple D'application: Base Du Poteau ArticuléeDocument4 pagesExemple D'application: Base Du Poteau ArticuléeMahdi DakPas encore d'évaluation

- Sujet 2 PDFDocument11 pagesSujet 2 PDFJohn100% (1)

- Examen Travaux Pratiques: Butee - PinachoDocument8 pagesExamen Travaux Pratiques: Butee - PinachoMzoughi HaythemPas encore d'évaluation

- 0-M201 Gamme Efm V3 TSMFM 2022-2023Document2 pages0-M201 Gamme Efm V3 TSMFM 2022-2023badr hadri100% (1)

- Lapp Pro517570fr PDFDocument7 pagesLapp Pro517570fr PDFMohamed Ben mahmoudPas encore d'évaluation

- TSMFM Fin de Formation 2014 v1Document15 pagesTSMFM Fin de Formation 2014 v1Ami ne100% (1)

- Rapport de Stage Er-RazkiDocument27 pagesRapport de Stage Er-RazkiAhlam NciriPas encore d'évaluation

- dc2 3tech 2011 2012Document7 pagesdc2 3tech 2011 2012Bouabdellaoui saif ennasrPas encore d'évaluation

- Technologie Generale Automatisme t1Document10 pagesTechnologie Generale Automatisme t1Tafotchin KonePas encore d'évaluation

- exo-PLASTICITE 1 PDFDocument30 pagesexo-PLASTICITE 1 PDFDjelloul ReziniPas encore d'évaluation

- TD Secateur Pellenc TotalDocument10 pagesTD Secateur Pellenc Totaljusticedark6Pas encore d'évaluation

- الامتحان الوطني في المواد المهنية1 2022 مسلك التصنيع الميكانيكي الدورة العاديةDocument20 pagesالامتحان الوطني في المواد المهنية1 2022 مسلك التصنيع الميكانيكي الدورة العاديةHakika ZakariaPas encore d'évaluation

- Test - Dim Eléments de Machines - lgm2 - 2021Document5 pagesTest - Dim Eléments de Machines - lgm2 - 2021Khaled GammoudiPas encore d'évaluation

- E4 Bts Epc 2018 CorrectionDocument11 pagesE4 Bts Epc 2018 CorrectionMohammed LahssainiPas encore d'évaluation

- Examen FF V2 2015 ÉnoncéDocument13 pagesExamen FF V2 2015 Énoncésimo ockPas encore d'évaluation

- Examen Productique1 2019-CorrigéDocument3 pagesExamen Productique1 2019-CorrigéThouraya SaddiPas encore d'évaluation

- Examen FF 2018 V1 ÉnoncéDocument14 pagesExamen FF 2018 V1 ÉnoncéOussama SahimiPas encore d'évaluation

- Les Courroies - ExercicesDocument4 pagesLes Courroies - ExercicesDjamel DjamPas encore d'évaluation

- TP FAO Eficn FraisageDocument5 pagesTP FAO Eficn FraisageChokri AtefPas encore d'évaluation

- Examen de Fin de Formation 2016 V1 TSMFM Mouahbi AyoubDocument14 pagesExamen de Fin de Formation 2016 V1 TSMFM Mouahbi AyoubLahnine IsmailPas encore d'évaluation

- Examen FF V1 2016 Énoncé PDFDocument14 pagesExamen FF V1 2016 Énoncé PDFYassin BelkacemPas encore d'évaluation

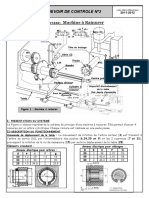

- Devoir de Contrôle N°1 - Technologie Poste Automatique de Pliage Et de Découpage - 2ème Sciences (2012-2013) MR BAAZAOUI RaoufDocument4 pagesDevoir de Contrôle N°1 - Technologie Poste Automatique de Pliage Et de Découpage - 2ème Sciences (2012-2013) MR BAAZAOUI Raoufchaouachi alarbiPas encore d'évaluation

- DC-L3CFM Novembre 2020 FAO DR - CorrectionDocument4 pagesDC-L3CFM Novembre 2020 FAO DR - Correctionhannachi medaminePas encore d'évaluation

- DS1 1ère 22 23 BrideDocument6 pagesDS1 1ère 22 23 BrideNajla AmriPas encore d'évaluation

- Devoir de Contrôle N°1 - Technologie - Poste Automatique de Tronçonnage - 1ère AS (2013-2014) MR Chokri MessaoudDocument2 pagesDevoir de Contrôle N°1 - Technologie - Poste Automatique de Tronçonnage - 1ère AS (2013-2014) MR Chokri MessaoudKamel Tayahi100% (1)

- Institut Supérieur Des Études Technologiques de Gafsa5Document2 pagesInstitut Supérieur Des Études Technologiques de Gafsa5Hamdi NefetiPas encore d'évaluation

- Manuel HPD Mossini - FRDocument125 pagesManuel HPD Mossini - FRJérôme SprietPas encore d'évaluation

- E4 Bts CPRP 2019 Partie 3 Dossier TechniqueDocument18 pagesE4 Bts CPRP 2019 Partie 3 Dossier TechniqueYou MajPas encore d'évaluation

- MH 10120 LT - Manuel de Réparation Boite de TransfertDocument54 pagesMH 10120 LT - Manuel de Réparation Boite de TransfertKOUABLE ROLAND FABRICE N'DOUAPas encore d'évaluation

- Sta Gra Bride PneuDocument3 pagesSta Gra Bride PneuEstébane HorentPas encore d'évaluation

- Examen FF V2 2016 Énoncé PDFDocument14 pagesExamen FF V2 2016 Énoncé PDFYassin BelkacemPas encore d'évaluation

- Cours Choix Outil TournageDocument5 pagesCours Choix Outil TournagentayoubPas encore d'évaluation

- Lecture D'un Dessin D'ensembleDocument4 pagesLecture D'un Dessin D'ensembleAlialitPas encore d'évaluation

- Devoir de Synthèse N°3 2010 2011 (Ben Abdallah Marouan) PDFDocument16 pagesDevoir de Synthèse N°3 2010 2011 (Ben Abdallah Marouan) PDFmohamed1101Pas encore d'évaluation

- Mini ProjetDocument66 pagesMini ProjetYassine ChouikhPas encore d'évaluation

- Devoir de Contrôle N°1 - Génie Mécanique - UNITE DE FABRICATION DE DALLES DE BETON - Bac Technique (2016-2017) MR Bakini Noomen PDFDocument7 pagesDevoir de Contrôle N°1 - Génie Mécanique - UNITE DE FABRICATION DE DALLES DE BETON - Bac Technique (2016-2017) MR Bakini Noomen PDFAdil El AzzouziPas encore d'évaluation

- Devoir de Contrôle N°1 - Génie Mécanique - UNITE DE FABRICATION DE DALLES DE BETON - Bac Technique (2016-2017) MR Bakini NoomenDocument7 pagesDevoir de Contrôle N°1 - Génie Mécanique - UNITE DE FABRICATION DE DALLES DE BETON - Bac Technique (2016-2017) MR Bakini NoomenKämîŁyä Nádïta100% (1)

- TP FAO Eficn Fraisage PDFDocument5 pagesTP FAO Eficn Fraisage PDFIlılıl Sï Mö IlılılPas encore d'évaluation

- 4714 Bts Cpi E51 2014Document29 pages4714 Bts Cpi E51 2014wexah38798Pas encore d'évaluation

- Préindustrialisation - BELABBES BESROUR DUFRENE LUGRIN 2Document22 pagesPréindustrialisation - BELABBES BESROUR DUFRENE LUGRIN 2Hamza BelabbesPas encore d'évaluation

- Fascicule - 2 - Mode D'emploi - Exemples PDFDocument67 pagesFascicule - 2 - Mode D'emploi - Exemples PDFhamza3660Pas encore d'évaluation

- Qmos 1Document4 pagesQmos 1mouaad hanniPas encore d'évaluation

- Correction Devoir de Controle n2 Grafcet 2as 2022Document4 pagesCorrection Devoir de Controle n2 Grafcet 2as 2022GR GARMANIPas encore d'évaluation

- Traité d'économétrie financière: Modélisation financièreD'EverandTraité d'économétrie financière: Modélisation financièrePas encore d'évaluation

- DS Octobre 2019 PUC 1AGM ENIDocument7 pagesDS Octobre 2019 PUC 1AGM ENIachraf karouiPas encore d'évaluation

- Support de Cours Chaps1,2, Doc PDFDocument20 pagesSupport de Cours Chaps1,2, Doc PDFmohamed amine AtiaPas encore d'évaluation

- A. Partie A: Etude de Fabrication Du Support (8pts: 5+3)Document11 pagesA. Partie A: Etude de Fabrication Du Support (8pts: 5+3)kallel hanenPas encore d'évaluation

- Devoir de Maison2Document12 pagesDevoir de Maison2achraf karouiPas encore d'évaluation

- Descendre: Condition de Auto Maintien Etape DésactivationDocument3 pagesDescendre: Condition de Auto Maintien Etape DésactivationMadi NanemaPas encore d'évaluation

- PROG Planche Decouper CN ROVER A 5 AXESDocument20 pagesPROG Planche Decouper CN ROVER A 5 AXESdofyifilmePas encore d'évaluation

- Les Conditions de CoupesDocument13 pagesLes Conditions de CoupesAbdelilah El GmairiPas encore d'évaluation

- SAE 2.01 Luoco Mazive B22Document9 pagesSAE 2.01 Luoco Mazive B22Jony LuocoPas encore d'évaluation

- FicheTechniqueProduits 1Document29 pagesFicheTechniqueProduits 1Hector-le-troyenPas encore d'évaluation

- Patron Chale WendyDocument3 pagesPatron Chale WendyAnnie LabiauPas encore d'évaluation

- Agrégats: Mode D'EmploiDocument98 pagesAgrégats: Mode D'EmploiGabriel HerbeiPas encore d'évaluation

- Ob - C4dbe2 - Explications Gratuites Tricot LayetteDocument5 pagesOb - C4dbe2 - Explications Gratuites Tricot LayetteCatherine MonteilPas encore d'évaluation

- 06 Tubes CompressedDocument8 pages06 Tubes CompressedSafwen RomdhaniPas encore d'évaluation

- Entete Alpha Kabore 2021Document63 pagesEntete Alpha Kabore 2021nanaalassane11Pas encore d'évaluation

- Émile GalléDocument8 pagesÉmile GalléjasminjajarefePas encore d'évaluation

- Cotation UsinageDocument2 pagesCotation UsinagentayoubPas encore d'évaluation

- Tarifs Brodeuses RicomaDocument2 pagesTarifs Brodeuses RicomaGabiPas encore d'évaluation

- De Haye 2011 Sans PrixDocument604 pagesDe Haye 2011 Sans PrixnicodehayePas encore d'évaluation

- FR Tooling SN20201 PDFDocument366 pagesFR Tooling SN20201 PDFMahmoud BoudiaPas encore d'évaluation

- C3 Chap3Document16 pagesC3 Chap3PFEPas encore d'évaluation

- 01 - B - Materiel A Usage GeneralDocument82 pages01 - B - Materiel A Usage GeneralCHAMOUXPas encore d'évaluation

- Sujet Complet CAP SM 2017Document57 pagesSujet Complet CAP SM 2017Bouraoui Ben AyedPas encore d'évaluation

- Dessin 8è ADocument18 pagesDessin 8è ABakaye Dembele100% (6)

- Tuto Tricot CB15 03 MultiDocument10 pagesTuto Tricot CB15 03 MultiScarlett Villarreal MaldonadoPas encore d'évaluation

- Correction TSMFM FF 2014 v1Document11 pagesCorrection TSMFM FF 2014 v1Ami ne50% (2)

- MinimalisteDocument12 pagesMinimalisteyoussef khamlichiPas encore d'évaluation

- Corrigé - TD de TournageDocument7 pagesCorrigé - TD de TournageMll Ragheb100% (1)

- BouclierDocument5 pagesBouclieralex isPas encore d'évaluation

- Junior Book FrenchDocument9 pagesJunior Book FrenchLorena PopescuPas encore d'évaluation

- Rodenberg Catalogue de Portes Verre Et Elegance 2014 FRDocument68 pagesRodenberg Catalogue de Portes Verre Et Elegance 2014 FRAchraf BoudayaPas encore d'évaluation

- DATC Catalogue Tubages DDocument3 pagesDATC Catalogue Tubages Deleon07Pas encore d'évaluation

- Tracteur Tondeuse Husqvarna Yt130 Vue-Eclate-Liste-Des-Pieces 1998-12Document23 pagesTracteur Tondeuse Husqvarna Yt130 Vue-Eclate-Liste-Des-Pieces 1998-12Pascal FRANCESPas encore d'évaluation

- Cours Usinage Polycopie 2020 ARBAOUIDocument52 pagesCours Usinage Polycopie 2020 ARBAOUIsalwa edPas encore d'évaluation

- 1PHOTO Les Mouvements Photographiques en ImageDocument5 pages1PHOTO Les Mouvements Photographiques en ImageJEJEPas encore d'évaluation