Académique Documents

Professionnel Documents

Culture Documents

Prima Prises Magnetiques

Transféré par

adrarwalidTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Prima Prises Magnetiques

Transféré par

adrarwalidDroits d'auteur :

Formats disponibles

Thème PRIMA (PRIses MAgnétiques)

PRIMA (PRIses MAgnétiques)

CONSORTIUM PRIMA (COMITE DE PILOTAGE) – GELIBERT STEPHANE, COGNARD LISE

ARaymond France SAS, 38120 Saint-Egrève, France.

Résumé : Connecter et déconnecter des branchements est devenu un geste quotidien banal dont la

fréquence a fortement augmenté avec l’essor des dispositifs électroniques et informatiques de notre vie

quotidienne.

Le projet PRIMA propose de développer un nouveau type de connecteur magnétique innovant, ainsi que

sa technologie associée appliquée à la transmission de courant électrique. Ce concept permet de :

- faciliter la connexion grâce au guidage magnétique non-orienté,

- sécuriser l’utilisateur et le signal, avec une étanchéité assurée,

- fonctionnaliser la connexion avec de l’intelligence pour la supervision et gestion.

Le projet PRIMA rassemble 8 acteurs de la chaîne de valeur en regroupant un concepteur de connexion

magnétique (une PME nouvellement créée), un fabricant de connecteurs (ETI), deux PME pour la

préparation de la matière magnétique, le CNRS par le biais de 2 laboratoires spécialisés en

caractérisation matière et magnétisme, ainsi que 2 utilisateurs leaders sur leurs marchés respectifs.

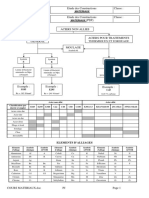

techniques et fonctionnelles initiales pour chacune des

applications par les clients.

Ces documents ont permis de concevoir des premiers

designs de prises (boucle 1). Des échanges ont alors eu

lieu avec le laboratoire du CNRS afin de définir

1. Introduction l’architecture magnétique de chaque prise. Plusieurs

itérations ont été nécessaires afin d’optimiser la force

Pour développer le nouveau concept, il faut tout

magnétique en fonction des premiers retours

d’abord optimiser un design complet de façon

d’utilisateurs.

technique et économique dans une démarche

d’écoconception, tout en gardant le niveau de

performance et de sécurité attendu. L’architecture

magnétique est également un paramètre de

développement et d’optimisation pour réduire la

quantité de matière magnétique.

En parallèle, la formulation et la fabrication de

compounds pour aimants liés (en remplacement des

aimants frittés communément utilisés sur le marché)

sont configurées en lien avec les spécificités de

l’injection et la préparation complète de matière

fortement chargée.

Les développements sont basés sur différentes

configurations et designs correspondants à des

applications visées par les perspectives de marchés,

Constructeur / Equipementier Automobile

sous la forme de connecteur électrique 12 à 230V. La

mise en application est faite dans deux secteurs

différents, avec leurs spécifications, à savoir

l’automobile et le chargement d’équipements Tableau 1: Liste des partenaires du projet PRIMA

industriels. Les démonstrateurs réalisés sur la base de

deux boucles itératives sont testés selon les critères Ces données ont permis de mettre à jour le cahier des

spécifiques de chaque marché, validant ainsi la charges fonctionnel et de finaliser les conceptions en

performance, la sécurité et l’adéquation avec les prenant en compte les contraintes mécaniques,

usages. électriques et l’optimisation magnétique.

Des maquettes pour chacune des applications ont ainsi

pu être fabriquées. Ces pièces physiques ont été

2. Présentation des travaux présentées aux utilisateurs finaux et testées en

situation.

2.1. Développement des produits

La première étape du développement des prises

magnétiques a été la définition des spécifications

La Revue 3EI n°94

70 Octobre 2018

PRIMA (PRIses MAgnétiques) Thème

magnétiquement afin de définir le mélange

correspondant le mieux aux besoins du projet.

La fabrication du compound optimisé a alors pu être

transférée à l’échelle industrielle.

2.3. Prochaines étapes

Le développement des prises optimisées est en cours

(boucle 2).

Figure 1: Cœur de prise magnétique

230V En parallèle, l’investigation sur la technologie des

plasto-aimants continue avec l’intégration d’un moule

permettant d’orienter les particules magnétiques lors de

Cela leur a permis de faire un premier retour sur les

l’injection. Des essais d’orientation sous champ sont

produits et de définir les pistes d’amélioration qui sont

également menés, afin de définir les températures et

en cours d’intégration dans la boucle 2.

valeur de champ magnétiques permettant d’avoir une

orientation maximale des particules magnétiques dans

la matrice plastique. Ces paramètres seront testés dans

le cadre du plan d’expérience défini pour la validation

du process d’injection.

3. Applications

Les applications identifiées à ce jour pour les

connecteurs magnétiques sont :

• Automobile : connecteurs rapides

• Industrie : prises de charges, robotique

Figure 2: Concept prise magnétique

• Santé : fauteuils roulants électriques, fauteuils

ambulatoires

2.2. Développement des plasto-aimants

L’étude sur les plasto-aimants est menée en parallèle • Nautique : bornes électriques

• Bâtiment : constructions modulaires et/ou

du développement des prises. Celle-ci a commencé par

temporaires

une étude bibliographique sur les poudres magnétiques • Militaire : à ce titre des contacts ont déjà été

avec l’identification des fournisseurs potentiels. Des pris avec DGA/TA et DGA/TT et des

commandes ont été passées afin de caractériser les industriels du domaine militaire.

poudres fournies et de vérifier les propriétés annoncées

par les fournisseurs. 4. Conclusion et perspectives

A partir de ces poudres, les compoundeurs ont mis en Pour les deux types d’usages, la chaine de valeur du

place un plan d’expérience permettant d’étudier design jusqu’à la commercialisation est bien

l’influence des différents paramètres : nature des

représentée par l’ensemble des acteurs du projet.

poudres (isotropes, anisotropes), taux de charge, nature

Les premiers retours d’utilisateurs sur les

de la matrice, paramètres process… Les compounds

réalisés ont été injectés afin de définir les paramètres démonstrateurs présentés sont concluants et mettent en

d’injection optimaux pour chaque mélange et d’étudier avant la facilité et sécurité d’usage et l’ergonomie

les éventuelles limites du process. associée. Ces données sont prometteuses et confirment

l’intérêt et les besoins du « plug and play » vis-à-vis de

l’évolution sociétale.

5. Remerciements

Nous tenons à remercier l’ensemble des partenaires du

consortium, les financeurs de ce projet (DGA, DGE,

BPI France, FEDER, la région Auvergne – Rhône-

Figure 3: Extrusion de plasto-aimants

Alpes, le département Isère) ainsi que les pôles

Les pièces injectées ainsi que les compounds ont été labellisateurs (Plastipolis et Minalogic).

caractérisés mécaniquement, microscopiquement et

La Revue 3EI n°94

Octobre 2018 71

Vous aimerez peut-être aussi

- Réseaux mobiles et satellitaires: Principes, calculs et simulationsD'EverandRéseaux mobiles et satellitaires: Principes, calculs et simulationsPas encore d'évaluation

- TP6.1 - Installation PVDocument9 pagesTP6.1 - Installation PVboussaid nejlaPas encore d'évaluation

- Cahier Des ChargesDocument5 pagesCahier Des ChargesAyoub ChahirPas encore d'évaluation

- Théorie et conception des filtres analogiques, 2e édition: Avec MatlabD'EverandThéorie et conception des filtres analogiques, 2e édition: Avec MatlabPas encore d'évaluation

- Laboratoire de Modélisation Mathématique Et InformatiqueDocument26 pagesLaboratoire de Modélisation Mathématique Et Informatiquesamouhhajar0Pas encore d'évaluation

- Pler - Production Locale Delectricite RenouvelableDocument2 pagesPler - Production Locale Delectricite RenouvelableadrarwalidPas encore d'évaluation

- Cem 2Document1 pageCem 2Abderraouf MEDJDOUBPas encore d'évaluation

- Suivi Dune Campagne Dirrigation Par Un Enrouleur Darrosage Via Un SmartphoneDocument10 pagesSuivi Dune Campagne Dirrigation Par Un Enrouleur Darrosage Via Un SmartphoneadrarwalidPas encore d'évaluation

- Machines Tournantes Principes Et ConstitutionDocument22 pagesMachines Tournantes Principes Et ConstitutionLyesPas encore d'évaluation

- Fiche Formation RTCMDocument1 pageFiche Formation RTCMmajidPas encore d'évaluation

- Rapport Final NASRGUENNOUNI - Nasr GuennouniDocument77 pagesRapport Final NASRGUENNOUNI - Nasr GuennouniSaadia IchouPas encore d'évaluation

- Etude NGN: L'évolution Du Cœur de Réseau Des Opérateurs FixesDocument51 pagesEtude NGN: L'évolution Du Cœur de Réseau Des Opérateurs FixesAnovar_ebooksPas encore d'évaluation

- Cours D'instrumentation Électronique (Instrumentation Scientifique)Document72 pagesCours D'instrumentation Électronique (Instrumentation Scientifique)Sofiane BenyettouPas encore d'évaluation

- Analyseur de Réseau Vectoriel.Document2 pagesAnalyseur de Réseau Vectoriel.RADHY Nour-EddinePas encore d'évaluation

- Plaquette Mécatro Apprenti VFDocument7 pagesPlaquette Mécatro Apprenti VFKamologne UlrichPas encore d'évaluation

- Pfe Book - CRMN - 2022Document15 pagesPfe Book - CRMN - 2022zine elabidine yahyaPas encore d'évaluation

- TP Conception Des Antennes Sous CST STUDIO SUITE 2017-2022Document24 pagesTP Conception Des Antennes Sous CST STUDIO SUITE 2017-2022yousfi ferielPas encore d'évaluation

- Issam ELHAMOUDANI Vehicle Functional Safety DesignerDocument2 pagesIssam ELHAMOUDANI Vehicle Functional Safety DesignerFadelBennisPas encore d'évaluation

- M2Pro Conception Des Systemes DEnergie EDocument10 pagesM2Pro Conception Des Systemes DEnergie EPélagie DAH SERETENONPas encore d'évaluation

- Zerelly Radhoine ResumeDocument3 pagesZerelly Radhoine ResumeradhoinezerellyPas encore d'évaluation

- STAGE Master - PFE HS2D3PhiDocument1 pageSTAGE Master - PFE HS2D3PhiRanim JOUINIPas encore d'évaluation

- Projet Modelisation MOCN CDC V2Document23 pagesProjet Modelisation MOCN CDC V2jeanPas encore d'évaluation

- MecamatDocument4 pagesMecamatJihen BoukadidaPas encore d'évaluation

- Bilan Et Perspectives Des Composants de Puissance A Grand GapDocument2 pagesBilan Et Perspectives Des Composants de Puissance A Grand GapadrarwalidPas encore d'évaluation

- DIM SOL Un Logiciel de Dimensionnement DinstallatDocument11 pagesDIM SOL Un Logiciel de Dimensionnement DinstallatAngèle BoudaPas encore d'évaluation

- Null 4Document13 pagesNull 4Dimitri Valdes TchuindjangPas encore d'évaluation

- Ingénierie Mécanique - Transmission de Puissance - Tome 1 - 4e Éd.Document272 pagesIngénierie Mécanique - Transmission de Puissance - Tome 1 - 4e Éd.Jacques BONOU100% (1)

- Calcul Mach Chap3Document14 pagesCalcul Mach Chap3nadaPas encore d'évaluation

- Prescriptions Techniques Eclairage Public Nov2018 042924800 1058 18122018Document33 pagesPrescriptions Techniques Eclairage Public Nov2018 042924800 1058 18122018GRAYAAPas encore d'évaluation

- Fiche Synthetique CSP - 1617Document1 pageFiche Synthetique CSP - 1617EchafaiPas encore d'évaluation

- Plaquette Master 2 Energie Et Batiment Solaire Formation Continue Usmb 2023Document10 pagesPlaquette Master 2 Energie Et Batiment Solaire Formation Continue Usmb 2023MOURADPas encore d'évaluation

- Béton Précontraint Code AsterDocument40 pagesBéton Précontraint Code Astersabrina souPas encore d'évaluation

- INTRODUCTIONDocument3 pagesINTRODUCTIONtaha lilPas encore d'évaluation

- Panneaux Photovoltaïques Autonettoyants-2023 - CL - DGDocument12 pagesPanneaux Photovoltaïques Autonettoyants-2023 - CL - DGperlaelkhoury790Pas encore d'évaluation

- Conclusion GénéraleDocument2 pagesConclusion GénéraleAbdallah JaballahPas encore d'évaluation

- Projet de Thèse - Mamadou COULIBALYDocument5 pagesProjet de Thèse - Mamadou COULIBALYMamadou CoulibalyPas encore d'évaluation

- Univ-Guelma - Etude Et Installation D Une Politique de MaintenanceDocument18 pagesUniv-Guelma - Etude Et Installation D Une Politique de MaintenanceJàMàl MejorPas encore d'évaluation

- Modèle Catalogue 2020 Pour La TechnologiqueDocument15 pagesModèle Catalogue 2020 Pour La TechnologiqueMYMYPas encore d'évaluation

- HDR LorentzDocument134 pagesHDR LorentzSMITIPas encore d'évaluation

- 1436 2912 1 SMDocument10 pages1436 2912 1 SMFarid HadjriouaPas encore d'évaluation

- LE GUYADEC 2018 Diffusion PDFDocument167 pagesLE GUYADEC 2018 Diffusion PDFdernotPas encore d'évaluation

- Rapport Optique Rahmaghalikarimatorkhani Mp1srt 140109115733 Phpapp02Document20 pagesRapport Optique Rahmaghalikarimatorkhani Mp1srt 140109115733 Phpapp02Aissamoxe BaaliPas encore d'évaluation

- Installation PV 2018 - 2019Document4 pagesInstallation PV 2018 - 2019ayatPas encore d'évaluation

- GAUTHIER MartinDocument117 pagesGAUTHIER MartinmokhtariabelayachiPas encore d'évaluation

- C BR FR HDR 03Document22 pagesC BR FR HDR 03Serge RINAUDOPas encore d'évaluation

- Stylo Voltmetre 2023-24Document4 pagesStylo Voltmetre 2023-24theo.felix.adamPas encore d'évaluation

- L'U P - S "C S ": Hese de DoctoratDocument152 pagesL'U P - S "C S ": Hese de DoctoratYosr TliliPas encore d'évaluation

- Rapport PFE OCP Poster - NAHIDI HassanDocument3 pagesRapport PFE OCP Poster - NAHIDI HassanNahidiPas encore d'évaluation

- MR Y 38254 PDFDocument212 pagesMR Y 38254 PDFXaiyalathpakse1 KeomanyxaiPas encore d'évaluation

- Catalogue Des Formations 2024 23LA3071658BDocument26 pagesCatalogue Des Formations 2024 23LA3071658BbcenergiesPas encore d'évaluation

- LProMaint2 CDCF Audit Électrique ULC-Icam Groupe 4Document10 pagesLProMaint2 CDCF Audit Électrique ULC-Icam Groupe 4Joël LuntezilaPas encore d'évaluation

- Conception de Sous-Station Pour Une Alimentation Électrique Stable - Roxtec FranceDocument3 pagesConception de Sous-Station Pour Une Alimentation Électrique Stable - Roxtec FranceAndry AnndryPas encore d'évaluation

- Expériences ProfessionnellesDocument1 pageExpériences ProfessionnellesFernand djeffPas encore d'évaluation

- CDC - InstallationLEVAGE Repartition (Réparé)Document29 pagesCDC - InstallationLEVAGE Repartition (Réparé)Djamaldine Ben AboutoihiPas encore d'évaluation

- 1 PBDocument8 pages1 PBNa JouaPas encore d'évaluation

- Rapport 250322Document3 pagesRapport 250322Ismael AdjinilePas encore d'évaluation

- Programme D'étude Électricité IndustrielleDocument65 pagesProgramme D'étude Électricité Industrielleيوسف بديع100% (1)

- Rapport CanecoDocument28 pagesRapport Canecomehdi boumadPas encore d'évaluation

- RICHARD Charles PDFDocument161 pagesRICHARD Charles PDFFaiza FaizaPas encore d'évaluation

- Probleme de La Motorisation Dun Vehicule Electrique 1ere Partie B Multon L HirsingerDocument12 pagesProbleme de La Motorisation Dun Vehicule Electrique 1ere Partie B Multon L HirsingeradrarwalidPas encore d'évaluation

- 3ei 05Document1 page3ei 05adrarwalidPas encore d'évaluation

- Sommaire 3ei Ndeg12Document3 pagesSommaire 3ei Ndeg12adrarwalidPas encore d'évaluation

- 3ei 58Document2 pages3ei 58adrarwalidPas encore d'évaluation

- Sommaire 3ei Ndeg11Document3 pagesSommaire 3ei Ndeg11adrarwalidPas encore d'évaluation

- Controle Des Circuits Dequilibrage Des Systemes de Stockage Denergie Supercondensateurs en Vue Destimer Et Dameliorer Leur Duree de VieDocument8 pagesControle Des Circuits Dequilibrage Des Systemes de Stockage Denergie Supercondensateurs en Vue Destimer Et Dameliorer Leur Duree de VieadrarwalidPas encore d'évaluation

- Trottinettes Electriques Instrumentation Modelisation Simulation Et Controle Sous ArduinoDocument13 pagesTrottinettes Electriques Instrumentation Modelisation Simulation Et Controle Sous ArduinoadrarwalidPas encore d'évaluation

- Strategie de Maintenance Externalisation de La Gestion Du Stock de MaterielDocument6 pagesStrategie de Maintenance Externalisation de La Gestion Du Stock de MaterieladrarwalidPas encore d'évaluation

- 0 Sommaire Ndeg96Document2 pages0 Sommaire Ndeg96Adama SowPas encore d'évaluation

- Stella - Systeme Energetique Innovant Pour La Recharge Des Vehicules ElectriquesDocument2 pagesStella - Systeme Energetique Innovant Pour La Recharge Des Vehicules ElectriquesadrarwalidPas encore d'évaluation

- Couplage Magneto-Mecanique Pour Le Dimensionnement de Machines ElectriquesDocument5 pagesCouplage Magneto-Mecanique Pour Le Dimensionnement de Machines ElectriquesadrarwalidPas encore d'évaluation

- Commande Sans Capteur Mecanique de La Machine A Reluctance Variable - Methodes Destimation de La PositionDocument8 pagesCommande Sans Capteur Mecanique de La Machine A Reluctance Variable - Methodes Destimation de La PositionadrarwalidPas encore d'évaluation

- Vers Un Tracteur Agricole Tout Electrique. Presentation Et Dimensionnement Energetique Du Tracteur VertDocument2 pagesVers Un Tracteur Agricole Tout Electrique. Presentation Et Dimensionnement Energetique Du Tracteur VertadrarwalidPas encore d'évaluation

- Modele Generique de Mecanique Des Solides IndeformablesDocument9 pagesModele Generique de Mecanique Des Solides IndeformablesadrarwalidPas encore d'évaluation

- Creation de Lumiere Blanche Par Le Couplage Dune Diode Laser Et Dun Luminophore AdapteDocument5 pagesCreation de Lumiere Blanche Par Le Couplage Dune Diode Laser Et Dun Luminophore AdapteadrarwalidPas encore d'évaluation

- La Securite Informatique Des Structures IcsscadaDocument6 pagesLa Securite Informatique Des Structures IcsscadaadrarwalidPas encore d'évaluation

- A Quoi Peuvent Bien Servir Les Transformateurs Triphases A Plusieurs Secondaires Quelques Elements de Reponse.Document7 pagesA Quoi Peuvent Bien Servir Les Transformateurs Triphases A Plusieurs Secondaires Quelques Elements de Reponse.adrarwalidPas encore d'évaluation

- 6988 Sommaire Ei 82Document2 pages6988 Sommaire Ei 82adrarwalidPas encore d'évaluation

- Etat de Lart de Lhybridation Du Systeme de Propulsion Des HelicopteresDocument3 pagesEtat de Lart de Lhybridation Du Systeme de Propulsion Des HelicopteresadrarwalidPas encore d'évaluation

- Feuilletage 3317Document20 pagesFeuilletage 3317adrarwalidPas encore d'évaluation

- De Lhydrogene-Energie Pour La Mobilite Lourde Application Au Banc Dessais Mobile Ecce Et A La Traction FerroviaireDocument3 pagesDe Lhydrogene-Energie Pour La Mobilite Lourde Application Au Banc Dessais Mobile Ecce Et A La Traction FerroviaireadrarwalidPas encore d'évaluation

- 0 Sommaire Ndeg95Document2 pages0 Sommaire Ndeg95adrarwalidPas encore d'évaluation

- La Pile A Combustible Une Alternative Aux Systemes Denergie Embarques Actuels Fiable Et EcologiqueDocument2 pagesLa Pile A Combustible Une Alternative Aux Systemes Denergie Embarques Actuels Fiable Et EcologiqueadrarwalidPas encore d'évaluation

- Sommaire EditorialDocument2 pagesSommaire EditorialadrarwalidPas encore d'évaluation

- Plan Dacces A Rte Cote 7c Place Du DomeDocument1 pagePlan Dacces A Rte Cote 7c Place Du DomeadrarwalidPas encore d'évaluation

- La Revue 3ei N 90 Octobre 2017 EnspsDocument76 pagesLa Revue 3ei N 90 Octobre 2017 EnspsadrarwalidPas encore d'évaluation

- R3ei 109 10 Sommaire EditoDocument2 pagesR3ei 109 10 Sommaire EditoadrarwalidPas encore d'évaluation

- Invitation Ieee Pes Mercredi 9 Octobre 2019Document1 pageInvitation Ieee Pes Mercredi 9 Octobre 2019adrarwalidPas encore d'évaluation

- Sommaire N 99Document2 pagesSommaire N 99adrarwalidPas encore d'évaluation

- 0 Sommaire Edito Ndeg107Document2 pages0 Sommaire Edito Ndeg107adrarwalidPas encore d'évaluation

- Le Passage Du Résultat Comptable Au Résultat FiscalDocument138 pagesLe Passage Du Résultat Comptable Au Résultat Fiscalabouyoucef ABBAD100% (2)

- Propriétés Et Appropriation Des Lectures Numériques Au Sein Du Medium TabletteDocument98 pagesPropriétés Et Appropriation Des Lectures Numériques Au Sein Du Medium TabletteNoamNorkhat100% (1)

- N18 - Fluidisation PCBDocument17 pagesN18 - Fluidisation PCBrania rejebPas encore d'évaluation

- Expresiones Coloquiales en FrancésDocument5 pagesExpresiones Coloquiales en FrancésPaul DaugentePas encore d'évaluation

- 604 S - Eléments de Technologie CAT PDFDocument61 pages604 S - Eléments de Technologie CAT PDFHugo Tia100% (4)

- BclogoDocument31 pagesBclogonour1960Pas encore d'évaluation

- H.248 Protocol FRDocument51 pagesH.248 Protocol FRAbdelilah Charboub100% (1)

- Recommandations Professionnelles Pour La Manutention en Sécurité Des Éléments Architecturaux 178P Octobre2008Document57 pagesRecommandations Professionnelles Pour La Manutention en Sécurité Des Éléments Architecturaux 178P Octobre2008Sénant Jean-MarcPas encore d'évaluation

- Cei FRDocument2 pagesCei FRelmoummyPas encore d'évaluation

- Duo Pour Piano Et GuitareDocument4 pagesDuo Pour Piano Et Guitarecamilo sanabriaPas encore d'évaluation

- Ressources Formation PowerShell Niveau InitiationDocument89 pagesRessources Formation PowerShell Niveau InitiationHenri HemlePas encore d'évaluation

- 04 Sigma Binome ChapitreDocument29 pages04 Sigma Binome ChapitrefbdbhdPas encore d'évaluation

- Management DES ORGANISATIONS PubliquesDocument42 pagesManagement DES ORGANISATIONS PubliquesRandom AccountPas encore d'évaluation

- Communique Officiel Punaise de LitDocument2 pagesCommunique Officiel Punaise de LitMohamed InnekidenePas encore d'évaluation

- Reussir Pas A Pas Dans LongrichDocument17 pagesReussir Pas A Pas Dans LongrichAbdoulaye OlaoyePas encore d'évaluation

- Cours MateriauxDocument6 pagesCours Materiauxbeey2001Pas encore d'évaluation

- CelluloseDocument36 pagesCelluloseYussef Daniel MontplaisirPas encore d'évaluation

- Administrateur Système & ApplicationDocument2 pagesAdministrateur Système & Applicationfokom talom gaetanPas encore d'évaluation

- Lexique - Les Nouvelles TechnologiesDocument3 pagesLexique - Les Nouvelles Technologiesmaria jesusPas encore d'évaluation

- Facteurs Dinfluences ExternesDocument2 pagesFacteurs Dinfluences ExternesJean-Luc BastinPas encore d'évaluation

- QCMS EntrainementDocument13 pagesQCMS EntrainementEchafaiPas encore d'évaluation

- (1905) Grammaire Annamite À L'usage Des Français de L'annam Et Du Tonkin - P. VallotDocument262 pages(1905) Grammaire Annamite À L'usage Des Français de L'annam Et Du Tonkin - P. Vallotnvh92Pas encore d'évaluation

- OrangeMoney Terms FRDocument26 pagesOrangeMoney Terms FRMVOGO FabienPas encore d'évaluation

- Plan de Ferraillage TablierDocument1 pagePlan de Ferraillage TablierFiras KorPas encore d'évaluation

- TP Final InitiationDocument10 pagesTP Final InitiationAgape LwanzoPas encore d'évaluation

- Reactualisation Etudes Impact Block CI PDFDocument252 pagesReactualisation Etudes Impact Block CI PDFAdikoDenzeyAnonhPas encore d'évaluation

- Grève de La SNAVDocument27 pagesGrève de La SNAV68ardenPas encore d'évaluation

- 2021 2022 V1 Applications1 Elements Finis J GasparouxDocument7 pages2021 2022 V1 Applications1 Elements Finis J GasparouxNawel23 MLKPas encore d'évaluation

- Đáp Án (Answer Key) Cuốn ETS 2019Document14 pagesĐáp Án (Answer Key) Cuốn ETS 2019Pham NguyenPas encore d'évaluation

- Wireshark pour les débutants : Le guide ultime du débutant pour apprendre les bases de l’analyse réseau avec Wireshark.D'EverandWireshark pour les débutants : Le guide ultime du débutant pour apprendre les bases de l’analyse réseau avec Wireshark.Pas encore d'évaluation

- Secrets ancestraux d'un maître guérisseur: Un sceptique occidental, un maître oriental et les plus grands secrets de la vieD'EverandSecrets ancestraux d'un maître guérisseur: Un sceptique occidental, un maître oriental et les plus grands secrets de la vieÉvaluation : 5 sur 5 étoiles5/5 (2)

- L'analyse fondamentale facile à apprendre: Le guide d'introduction aux techniques et stratégies d'analyse fondamentale pour anticiper les événements qui font bouger les marchésD'EverandL'analyse fondamentale facile à apprendre: Le guide d'introduction aux techniques et stratégies d'analyse fondamentale pour anticiper les événements qui font bouger les marchésÉvaluation : 3.5 sur 5 étoiles3.5/5 (4)

- Python | Programmer pas à pas: Le guide du débutant pour une initiation simple & rapide à la programmationD'EverandPython | Programmer pas à pas: Le guide du débutant pour une initiation simple & rapide à la programmationPas encore d'évaluation

- Améliorer votre mémoire: Un Guide pour l'augmentation de la puissance du cerveau, utilisant des techniques et méthodesD'EverandAméliorer votre mémoire: Un Guide pour l'augmentation de la puissance du cerveau, utilisant des techniques et méthodesÉvaluation : 5 sur 5 étoiles5/5 (2)

- 20 Véritables remèdes de nos grands-mères pour maigrir vite et enfin perdre du poidsD'Everand20 Véritables remèdes de nos grands-mères pour maigrir vite et enfin perdre du poidsÉvaluation : 5 sur 5 étoiles5/5 (1)

- WiFi Hacking : Le guide simplifié du débutant pour apprendre le hacking des réseaux WiFi avec Kali LinuxD'EverandWiFi Hacking : Le guide simplifié du débutant pour apprendre le hacking des réseaux WiFi avec Kali LinuxÉvaluation : 3 sur 5 étoiles3/5 (1)

- Comment analyser les gens : Introduction à l’analyse du langage corporel et les types de personnalité.D'EverandComment analyser les gens : Introduction à l’analyse du langage corporel et les types de personnalité.Pas encore d'évaluation

- Dark Python : Apprenez à créer vos outils de hacking.D'EverandDark Python : Apprenez à créer vos outils de hacking.Évaluation : 3 sur 5 étoiles3/5 (1)

- Le trading en ligne facile à apprendre: Comment devenir un trader en ligne et apprendre à investir avec succèsD'EverandLe trading en ligne facile à apprendre: Comment devenir un trader en ligne et apprendre à investir avec succèsÉvaluation : 3.5 sur 5 étoiles3.5/5 (19)

- L'Art de la guerre: Traité de stratégie en 13 chapitres (texte intégral)D'EverandL'Art de la guerre: Traité de stratégie en 13 chapitres (texte intégral)Évaluation : 4 sur 5 étoiles4/5 (3032)

- La vie des abeilles: Prix Nobel de littératureD'EverandLa vie des abeilles: Prix Nobel de littératureÉvaluation : 4 sur 5 étoiles4/5 (41)

- Explication De La Technologie Blockchain: Guide Ultime Du Débutant Au Sujet Du Portefeuille Blockchain, Mines, Bitcoin, Ripple, EthereumD'EverandExplication De La Technologie Blockchain: Guide Ultime Du Débutant Au Sujet Du Portefeuille Blockchain, Mines, Bitcoin, Ripple, EthereumPas encore d'évaluation

- Secrets du Marketing des Médias Sociaux 2021: Conseils et Stratégies Extrêmement Efficaces votre Facebook (Stimulez votre Engagement et Gagnez des Clients Fidèles)D'EverandSecrets du Marketing des Médias Sociaux 2021: Conseils et Stratégies Extrêmement Efficaces votre Facebook (Stimulez votre Engagement et Gagnez des Clients Fidèles)Évaluation : 4 sur 5 étoiles4/5 (2)

- Guide Pour Les Débutants En Matière De Piratage Informatique: Comment Pirater Un Réseau Sans Fil, Sécurité De Base Et Test De Pénétration, Kali LinuxD'EverandGuide Pour Les Débutants En Matière De Piratage Informatique: Comment Pirater Un Réseau Sans Fil, Sécurité De Base Et Test De Pénétration, Kali LinuxÉvaluation : 1 sur 5 étoiles1/5 (1)

- Hacking pour débutants : Le guide complet du débutant pour apprendre les bases du hacking avec Kali LinuxD'EverandHacking pour débutants : Le guide complet du débutant pour apprendre les bases du hacking avec Kali LinuxÉvaluation : 4.5 sur 5 étoiles4.5/5 (4)

- L'analyse technique facile à apprendre: Comment construire et interpréter des graphiques d'analyse technique pour améliorer votre activité de trading en ligne.D'EverandL'analyse technique facile à apprendre: Comment construire et interpréter des graphiques d'analyse technique pour améliorer votre activité de trading en ligne.Évaluation : 3.5 sur 5 étoiles3.5/5 (6)

- Piraté: Guide Ultime De Kali Linux Et De Piratage Sans Fil Avec Des Outils De Test De SécuritéD'EverandPiraté: Guide Ultime De Kali Linux Et De Piratage Sans Fil Avec Des Outils De Test De SécuritéPas encore d'évaluation

- Électrotechnique | Pas à Pas: Bases, composants & circuits expliqués pour les débutantsD'EverandÉlectrotechnique | Pas à Pas: Bases, composants & circuits expliqués pour les débutantsÉvaluation : 5 sur 5 étoiles5/5 (1)

- Transformez votre vie: Utilisez le pouvoir créateur qui est en vous pour construire votre vie à l'image de ce que vous voulez qu'elle soitD'EverandTransformez votre vie: Utilisez le pouvoir créateur qui est en vous pour construire votre vie à l'image de ce que vous voulez qu'elle soitÉvaluation : 4 sur 5 étoiles4/5 (14)

- Kali Linux pour débutant : Le guide ultime du débutant pour apprendre les bases de Kali Linux.D'EverandKali Linux pour débutant : Le guide ultime du débutant pour apprendre les bases de Kali Linux.Évaluation : 5 sur 5 étoiles5/5 (1)

- Wi-Fi Hacking avec kali linux Guide étape par étape : apprenez à pénétrer les réseaux Wifi et les meilleures stratégies pour les sécuriserD'EverandWi-Fi Hacking avec kali linux Guide étape par étape : apprenez à pénétrer les réseaux Wifi et les meilleures stratégies pour les sécuriserPas encore d'évaluation

- NFT et Cryptoart: Le guide complet pour investir, créer et vendre avec succès des jetons non fongibles sur le marché de l'art numériqueD'EverandNFT et Cryptoart: Le guide complet pour investir, créer et vendre avec succès des jetons non fongibles sur le marché de l'art numériqueÉvaluation : 5 sur 5 étoiles5/5 (5)

- Semer avec succès pour rassembler avec abundance. Jardin organique et synergique: Calcul des meilleurs jours pour l'ensemencement de chaque légumeD'EverandSemer avec succès pour rassembler avec abundance. Jardin organique et synergique: Calcul des meilleurs jours pour l'ensemencement de chaque légumePas encore d'évaluation

- La communication professionnelle facile à apprendre: Le guide pratique de la communication professionnelle et des meilleures stratégies de communication d'entrepriseD'EverandLa communication professionnelle facile à apprendre: Le guide pratique de la communication professionnelle et des meilleures stratégies de communication d'entrepriseÉvaluation : 5 sur 5 étoiles5/5 (1)

- Marketing: Guide Pour Gagner De L'argent En Ligne Avec Les Réseaux SociauxD'EverandMarketing: Guide Pour Gagner De L'argent En Ligne Avec Les Réseaux SociauxPas encore d'évaluation