Académique Documents

Professionnel Documents

Culture Documents

DT Copie1 4eme NR

Transféré par

Chokri JaballiCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

DT Copie1 4eme NR

Transféré par

Chokri JaballiDroits d'auteur :

Formats disponibles

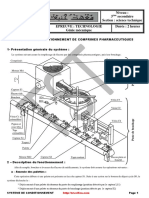

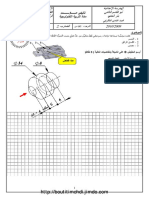

Ministère de l’éducation DEVOIR DE SYNTHESE N° 1 Classes : 4 Sc.T3, 5 (N.

R)

LYCEE 9 Avril 1938 Jendouba Épreuve : G. électrique A.S : 2023-2024

LABO : Génie Electrique Dossier technique Durée : 2 heures

Constitution du sujet :

Un dossier technique électrique : pages : 1/5, 2/5, 3/5, 4/5 et 5/5.

Un dossier réponses électrique : pages : 1/4, 2/4, 3/4 et 4/4.

Observation : aucune documentation n’est

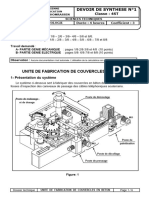

SYSTEME DE CONDITIONNEMENT DE CANETTES DE BOISSON

I.Présentation.

Le système de conditionnement de canettes (figure 1) permet la mise en forme des caisses en

carton et le remplissage de 24 canettes de boisson gazeuse par caisse.

Mt2

Mt1

Figure 1

II. Fonctionnement.

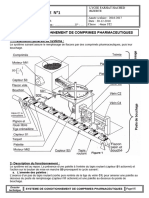

1. Mise en forme.

Une plaque en carton (figure 2) est positionnée manuellement dans une goulotte au-dessus de

la zone de mise en forme (figure 3). L’action sur un bouton poussoir de départ du cycle (m)

permet :

- la sortie de la tige du vérin C1 amenant les ventouses (VP) jusqu’au capteur l 11 ;

- l’activation des ventouses (VP) et la sortie des deux vérins C2 et C3. La fin de la sortie de ces

deux vérins prépare le cadre métallique donnant la forme d’un carton ;

Dossier Technique : conditionnement de canettes de Devoir de synthèse n°1 Page 1/5

boisson

- ces ventouses restent actives, alors que le vérin C1 descend pour mettre en forme la plaque

prenant, ainsi, la forme d’une caisse (figure 4) ;

- la désactivation des ventouses et la rentrée des deux vérins C2 et C3 provoquent la mise de la

caisse sur la chaine (l 20. l 30. p1).

C2

C3

Figure 2 C1

VENTOUSES VP Figure 4

Figure 3

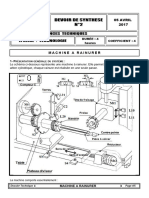

2. Pliage

Le pliage est obtenu par :

- l’avance de la caisse en carton jusqu’au capteur p90 par le moteur Mt1 d’entrainement du

convoyeur a chaîne;

- la sortie des vérins C4 et C5 qui assurent le pliage de la caisse à un angle de 90° (figure 5) ;

Figure 5

- la rentrée des deux vérins C4 et C5 jusqu’aux capteurs l 40 et l 50 ;

- l’avance de la caisse en carton jusqu’au capteur p180 par le moteur Mt1 entraînant le convoyeur

à chaîne ;

- la sortie des deux vérins rotatifs C6 et C7 qui assurent le pliage de la caisse en carton à un

angle additionnel de 90° (figure 6) durant 5 secondes ;

C7 C6

Figure 6

- la rentrée des deux vérins C6 et C7 jusqu’aux capteurs l 60 et l 70 ;

- l’avance du carton jusqu’à la zone de remplissage (p2).

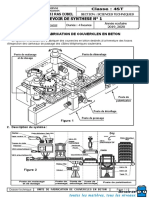

3. Remplissage

Le remplissage est assuré par :

- la rotation gauche du bras rotatif par la rentrée de

la tige du vérin C8 (figure 7) ;

- la préhension de 24 cannettes par 24 ventouses fixées

sur la matrice durant 2 secondes ;

- la rotation droite du bras par la sortie de la tige

du vérin C8 pour placer ces cannetes dans la caisse ;

Dossier Technique : conditionnement de canettes de Devoir de synthèse n°1 Page 2/5

boisson

- libération des canettes dans la caisse en carton par les ventouses ;

- l’évacuation vers la zone d’emballage.

L’organisation du fonctionnement de ces trois tâches (mettre en forme, plier et remplir) est

assurée par un GRAFCET de coordination (figure 8) gérant trois GRAFCET de tâches.

N.B : La zone d’emballage ne fait pas partie de cette étude.

III.Choix technologique.

Tâche Actionneur Préactionneur Capteur Tâche ActionneurPré-actionneur Capteur

p2

Vérin C1 14M1 : sortie l 11 p90

Tâche 1 : mettre en forme

Moteur Mt1 KM1

double effet 12M1 : rentrée l 10 p180

14MVP : 12M4 : sortie l 41

Ventouses Vérin C4

Tâche 2 : plier

préhension l 40

VP simple effet

plaque

Vérin C2 14M2 : sortie l 21 Vérin C5 12M5 : sortie l 51

double effet 12M2 : rentrée l 20 simple effet l 50

Vérin C3 14M3 : sortie l 31 Vérin C6 12M6: sortie l 61

double effet 12M3: rentrée l 30 simple effet l 60

Vérin C8 14M8 : sortie l 81 Vérin C7 12M7: sortie l 71

double effet 12M8 : rentrée simple effet l 70

Tâche 3:

l 80

remplir

14MVT:

Ventouses

préhension

VT

canette

Capteur Fonction Capteur Fonction

p0 Présence plaque de carton p180 Présence caisse dans la zone de pliage 180°

Présence caisse mise en

p1 Présence caisse dans la zone de

forme sur convoyeur à P2

remplissage

chaîne

P90 Présence caisse dans

zone de pliage 90°

Dossier Technique : conditionnement de canettes de Devoir de synthèse n°1 Page 3/5

boisson

IV. Fonction comptage.

1. Solution câblée.

a- Extrait de la datasheet du circuit intégré 74192.

Chronogramme de fonctionnement du CI 74192

Symbole

C3

Figure 9

b- Extrait de la datasheet du circuit intégré 7485.

Table de fonctionnement du CI 7485

Entrées de

Entrées de comparaison mise en Sortie Symbole

cascade

A3B3 A2B2 A1B1 A0B0 A>B A<B A=B A>B A<B A=B

A3>B3 x x x x x x 1 0 0

A3<B3 x x x x x x 0 1 0

A3=B3 A2>B3 x x x x x 1 0 0

A3=B3 A2<B2 x x x x x 0 1 0

A3=B3 A2=B2 A1>B1 x x x x 1 0 0

A3=B3 A2=B2 A1<B1 x x x x 0 1 0

A3=B3 A2=B2 A1=B1 A0>B0 x x x 1 0 0

A3=B3 A2=B2 A1=B1 A0<B0 x x x 0 1 0

A3=B3 A2=B2 A1=B1 A0=B0 1 0 0 1 0 0

A3=B3 A2=B2 A1=B1 A0=B0 0 1 0 0 1 0

A3=B3 A2=B2 A1=B1 A0=B0 0 0 1 0 0 1

A3=B3 A2=B2 A1=B1 A0=B0 x x 1 0 0 1

A3=B3 A2=B2 A1=B1 A0=B0 1 1 0 0 0 0

Dossier Technique : conditionnement de canettes de Devoir de synthèse n°1 Page 4/5

boisson

A3=B3 A2=B2 A1=B1 A0=B0 0 0 0 1 1 0

2. Solution programmée.

Pour des raisons de non disponibilités des circuits 74192 et 7485 sur le marché, on peut envisager à la

solution programmée à base de microcontrôleur de type PIC16F876A (figure 10).

On propose alors de concevoir :

- un décompteur à base de TIMER0 qui se décrémente à chaque impulsion à front montant de l’entrée CP

branchée sur la broche RA4 ;

- L’initialisation du décompteur par le bouton Ch à la valeur 62 suite à un évènement imprévisible (interruption)

à front montant sur la broche RB0/INT;

- L’affichage de décomptage via le portC sur deux afficheurs à 7 segments de type BCD.

Figure 10

a- Le registre option_reg : Le tableau suivant résume les 8 bits du registre option_reg.

Bit 7 Bit 6 Bit 5 Bit 4 Bit 3 Bit 2 Bit 1 Bit 0

INTEDG TOCS TOSE PSA PS2 PS1 PS0

Chacun de ces bits à une signification et une fonction :

Bit7: = Pull up Enable bit on PortB. Tableau de prédivison

1 = Pull up désactivé sur le PortB. (Pas de résistances)

0 = Pull up activé. (Résistances de tirage reliées à +VDD) PS2 PS1 PS0 DIV

Bit6 : INTEDG = Interrupt Edge select bit. 0 0 0 2

1 = Interruption si front montant sur RB0/INT 0 0 1 4

0 = Interruption si front descendant sur RB0/INT. 0 1 0 8

Bit5 : TOCS = Timer TMR0 Clock Source select bit. 0 1 1 16

1 = L’horloge du Timer est l’entrée RA4/Clk (mode compteur).

1 0 0 32

0 = Le Timer utilise l’horloge interne du PIC (mode temporisateur).

Bit4 : TOSE = Timer TMR0 Source Edge select bit. 1 0 1 64

1 = Le Timer s’incrémente à chaque front descendant sur RA4/Clk. 1 1 0 128

0 = Le Timer s’incrémente à chaque front montant sur RA4/Clk. 1 1 1 256

Bit3 : PSA = Prescaler Assignement bit.

NB : Quand le pré-diviseur est attribué

1 = Le pré-diviseur est affecté au watchdog.

0 = Le pré-diviseur est affecté au Timer TMR0. au watchdog (PSA=1), le TMR0 est

Bits 2,1 et 0 : PS2 PS1 PS0 = Prescaler Rate Select bits pré-divisé par 1 (sans pré-division)

b- Le registre INTCON : Le tableau suivant résume les 8 bits du registre INTCON

Bit 7 Bit 6 Bit 5 Bit 4 Bit 3 Bit 2 Bit 1 Bit 0

GIE PEIE T0IE INTE RBIE T0IF INTF RBIF

Chacun de ces bits à une signification et une fonction :

Bit7 : GIE « Global lnterrupt Enable » mis à 1 autorise toutes les interruptions non masquées par leur bit individuel.

Bit6 : PEIE « PEPROM write completed lnterrupt Enable » : autorise les interruptions de fin d'écriture dans l'PEPROM.

Bit5 : T0IE « Timer 0 Interrupt Enable » : mis à 1 autorise les interruptions dues au débordement du timer 0.

Bit4 : INTE « lNTerrupt Enablé » : mis à 1, autorise les interruptions sur RB0/INI. L'interruption a lieu sur le front montant

Dossier Technique : conditionnement de canettes de Devoir de synthèse n°1 Page 5/5

boisson

de l'impulsion si le bit INTEG (lNTerrupt Edge) du registre OPTION est à 1 ; elle a lieu sur le front descendant si ce bit est

à 0.

Bit3 : RBIE « RB Interrupt Enable » :mis à 1, autorise les interruptions sur RB4 à RB7.

Bit2 : T0IF « Timer 0 lnterrupt Flag » : est mis à 1 en cas de débordement du timer 0.

Bit1 : INTF « lNTerrupt Flag » : est mis à 1 si une interruption est générée sur RB0/INT.

Bit0 : RBIF « RB Interrupt Flag », est mis à 1 lors d'un changement d'état sur une des lignes RB4 à RB7.

Dossier Technique : conditionnement de canettes de Devoir de synthèse n°1 Page 6/5

boisson

Vous aimerez peut-être aussi

- La famille Fermanian: L’histoire du cinéma Pine de Sainte-AdèleD'EverandLa famille Fermanian: L’histoire du cinéma Pine de Sainte-AdèlePas encore d'évaluation

- Le syndrome périodique associé à la cryopyrine (CAPS)D'EverandLe syndrome périodique associé à la cryopyrine (CAPS)Pas encore d'évaluation

- Série 14 4ST NR 2024 GRAFCETDocument4 pagesSérie 14 4ST NR 2024 GRAFCETAbdelbasset Zaiech100% (1)

- DC2 4ST 2008Document6 pagesDC2 4ST 2008Chine MakPas encore d'évaluation

- DevoirDocument2 pagesDevoirsoufiane8fkaPas encore d'évaluation

- Tte 03 Ce 1Document4 pagesTte 03 Ce 1Djerbien Slouma100% (1)

- Encaisseuse de Coffrets D'extincteurs: 1. Présentation Du SystèmeDocument4 pagesEncaisseuse de Coffrets D'extincteurs: 1. Présentation Du SystèmeTaieb BentaherPas encore d'évaluation

- S A D T D C: Ysteme Utomatique E RI E AissesDocument6 pagesS A D T D C: Ysteme Utomatique E RI E Aisseslou louPas encore d'évaluation

- Devoir Corrigé de Synthèse N°2 - Génie Mécanique Unité de TRI Automatique Des Caisses - 3ème Technique (2013-2014) MR Ben Abdallah Marouan PDFDocument14 pagesDevoir Corrigé de Synthèse N°2 - Génie Mécanique Unité de TRI Automatique Des Caisses - 3ème Technique (2013-2014) MR Ben Abdallah Marouan PDFYosra Flh100% (1)

- DS1 2019-DTDocument5 pagesDS1 2019-DTMouad MemniPas encore d'évaluation

- Devoir de Synthese N°3: Disciplines TechniquesDocument4 pagesDevoir de Synthese N°3: Disciplines TechniquesJUSDOVIC EDJOZOMBIPas encore d'évaluation

- ASE 1er GR 2014-1Document22 pagesASE 1er GR 2014-1joshuakimmichjr06Pas encore d'évaluation

- Devoir de Contrôle N°1 - Génie Mécanique Chaîne de Conditionnement de Medicaments - Bac Technique (2016-2017) MR Mlaouhi SlaheddineDocument11 pagesDevoir de Contrôle N°1 - Génie Mécanique Chaîne de Conditionnement de Medicaments - Bac Technique (2016-2017) MR Mlaouhi SlaheddineDhia Cherni100% (1)

- Systeme de Conditionnement de Comprimes PharmaceutiquesDocument7 pagesSysteme de Conditionnement de Comprimes Pharmaceutiquessaber mecheri100% (3)

- Serie5 4T Grafcet 2018 2019 2Document2 pagesSerie5 4T Grafcet 2018 2019 2alatarhouni2005Pas encore d'évaluation

- CHAP VI Leçon 1 TR Pignon Crémaillère Vis Ecrou.Document8 pagesCHAP VI Leçon 1 TR Pignon Crémaillère Vis Ecrou.Jaouher BakloutiPas encore d'évaluation

- DS11 2017 - 2018Document8 pagesDS11 2017 - 2018Ridha Manaa100% (1)

- Dev1 Shema TF3 S1 26102023Document3 pagesDev1 Shema TF3 S1 26102023Daouda OUEDRAOGOPas encore d'évaluation

- DT 3ST 2016 2017Document2 pagesDT 3ST 2016 2017Nejib JallouliPas encore d'évaluation

- DT DS1Document4 pagesDT DS1Nejib JallouliPas encore d'évaluation

- Devoir de Synthese #02: Bouabidi Y. Ben Othman MDocument6 pagesDevoir de Synthese #02: Bouabidi Y. Ben Othman MBouabdellaoui saif ennasrPas encore d'évaluation

- TD GrafcetDocument2 pagesTD GrafcetDaouda OUEDRAOGOPas encore d'évaluation

- Td1 Corrigé Automatismes BS Oct2021Document13 pagesTd1 Corrigé Automatismes BS Oct2021IslemePas encore d'évaluation

- DevoirDocument3 pagesDevoirsoufiane8fkaPas encore d'évaluation

- Dossier TechniqueDocument6 pagesDossier Techniqueمحمد بن موسى الخوارزمي0% (1)

- Devoircorrigdesynthsen3 Gniemcaniquesystmedegrnaillageetdecontrledebrut Bactechnique2012 2013mrbenab 150523230907 Lva1 App6892Document14 pagesDevoircorrigdesynthsen3 Gniemcaniquesystmedegrnaillageetdecontrledebrut Bactechnique2012 2013mrbenab 150523230907 Lva1 App6892Otman OtoPas encore d'évaluation

- DC2 Bras Manipulateur PDFDocument8 pagesDC2 Bras Manipulateur PDFMohamed Adem GhorbelPas encore d'évaluation

- Devoir de Contrôle N°2 - Génie Mécanique - Bras Manipulateur - 3ème Technique (2017-2018) MR Ghorbel MamdouhDocument8 pagesDevoir de Contrôle N°2 - Génie Mécanique - Bras Manipulateur - 3ème Technique (2017-2018) MR Ghorbel Mamdouhfiras shiliPas encore d'évaluation

- Devoir de Contrôle N°2 2011 2012 (Ibn Khaldoun Mednine)Document6 pagesDevoir de Contrôle N°2 2011 2012 (Ibn Khaldoun Mednine)Anonymous ljWszRodq100% (1)

- Devoir de Synthèse N°1 2011 2012 (Abdallah Raouafi)Document5 pagesDevoir de Synthèse N°1 2011 2012 (Abdallah Raouafi)Piere EbrahimPas encore d'évaluation

- Devoir de Contrôle N°1 Lycée Pilote - Technologie Remplissage Des Bouteilles de Gaz - 1ère AS (2014-2015) MR Mohamed HamzaDocument4 pagesDevoir de Contrôle N°1 Lycée Pilote - Technologie Remplissage Des Bouteilles de Gaz - 1ère AS (2014-2015) MR Mohamed Hamzaahmed tounsiPas encore d'évaluation

- Série Dexercices N°3 - Génie Électrique - GRAFCET Synchronisés - Bac Technique (2015-2016) MR Raouafi AbdallahDocument6 pagesSérie Dexercices N°3 - Génie Électrique - GRAFCET Synchronisés - Bac Technique (2015-2016) MR Raouafi Abdallahnajlae alfathiPas encore d'évaluation

- Dossier Technique 95spDocument7 pagesDossier Technique 95spouhssainanouarPas encore d'évaluation

- Unité de Remplissage Des Bouteilles en Huile D'olive: Drep XXDocument20 pagesUnité de Remplissage Des Bouteilles en Huile D'olive: Drep XXAhmed ChebchoubPas encore d'évaluation

- Dossier Technique Sess Controle2010Document6 pagesDossier Technique Sess Controle2010Nejib JallouliPas encore d'évaluation

- Dossier TechniqueDocument4 pagesDossier TechniqueNejib JallouliPas encore d'évaluation

- Dissier TechniqueDocument5 pagesDissier Techniquentab50% (2)

- DCN°3 3ScT 16-17 DTDocument3 pagesDCN°3 3ScT 16-17 DTBouabdellaoui saif ennasr100% (1)

- DS1-DT-Carreaux CeramiquesDocument4 pagesDS1-DT-Carreaux CeramiquesMouad MemniPas encore d'évaluation

- TD GrafcetDocument2 pagesTD GrafcetDaouda OUEDRAOGOPas encore d'évaluation

- Devoir de Synthèse N°1 2014 2015 (Lotfi)Document12 pagesDevoir de Synthèse N°1 2014 2015 (Lotfi)AnouarPas encore d'évaluation

- DT - Système de Production Des Godets de YaourtDocument6 pagesDT - Système de Production Des Godets de YaourtIsmail Ezzine100% (1)

- Devoir de Synthèse N°1 2019 2020 (MR Ben Aouicha)Document10 pagesDevoir de Synthèse N°1 2019 2020 (MR Ben Aouicha)Piere EbrahimPas encore d'évaluation

- DS1 2021-DTDocument6 pagesDS1 2021-DTramziPas encore d'évaluation

- Devoir de Synthèse N°1 2014 2015 (Lotfi)Document12 pagesDevoir de Synthèse N°1 2014 2015 (Lotfi)Ines BhaPas encore d'évaluation

- Devoir de Contrôle N°3 2009 2010 (Ibn Rachiq Ezzahra)Document10 pagesDevoir de Contrôle N°3 2009 2010 (Ibn Rachiq Ezzahra)Manu CocoPas encore d'évaluation

- Devoir de Contrôle N°2 - Génie Mécanique Technique SYSTEME DE FABRICATION Du CARTON ONDULÉ - 3ème Technique (2011-2012) Elève FaissalDocument6 pagesDevoir de Contrôle N°2 - Génie Mécanique Technique SYSTEME DE FABRICATION Du CARTON ONDULÉ - 3ème Technique (2011-2012) Elève FaissalMrnadhir Mecanique67% (3)

- BTS 2018 Sujet Hydraulique Pneumatique (MM)Document4 pagesBTS 2018 Sujet Hydraulique Pneumatique (MM)cheikh ahmed tidiane fayePas encore d'évaluation

- DC2 2 SC2Document3 pagesDC2 2 SC2Adel KmimechPas encore d'évaluation

- Examen Du Baccalaureat - Session de Juin 2010: Section: Epreuve: Duree: CoefficientDocument6 pagesExamen Du Baccalaureat - Session de Juin 2010: Section: Epreuve: Duree: CoefficientBaba LaoPas encore d'évaluation

- Machine A Rainurer: Epreuve: Genie MecaniqueDocument5 pagesMachine A Rainurer: Epreuve: Genie MecaniqueNajet MarsPas encore d'évaluation

- 1 - Dossier TechniqueDocument5 pages1 - Dossier TechniqueBouteraa HafsiPas encore d'évaluation

- FormualireDocument5 pagesFormualireAdil Hassani IdrissiPas encore d'évaluation

- DS1 - DT - Cellule Flexible D'usinageDocument4 pagesDS1 - DT - Cellule Flexible D'usinageElafif Hamdi0% (1)

- Devoir de Synthèse N°1 - Technologie CHAINE D'EMBALLAGE DES FEUILLES DE PAPIER - Bac Technique (2012-2013) MR Hadjkacem AbdelkarimDocument11 pagesDevoir de Synthèse N°1 - Technologie CHAINE D'EMBALLAGE DES FEUILLES DE PAPIER - Bac Technique (2012-2013) MR Hadjkacem Abdelkarimيس المباركيPas encore d'évaluation

- DTDocument4 pagesDTmohamed1101Pas encore d'évaluation

- Devoir de Contrôle N°1 - Génie Mécanique - UNITE DE FABRICATION DE DALLES DE BETON - Bac Technique (2016-2017) MR Bakini Noomen PDFDocument7 pagesDevoir de Contrôle N°1 - Génie Mécanique - UNITE DE FABRICATION DE DALLES DE BETON - Bac Technique (2016-2017) MR Bakini Noomen PDFAdil El AzzouziPas encore d'évaluation

- Devoir de Contrôle N°1 - Génie Mécanique - UNITE DE FABRICATION DE DALLES DE BETON - Bac Technique (2016-2017) MR Bakini NoomenDocument7 pagesDevoir de Contrôle N°1 - Génie Mécanique - UNITE DE FABRICATION DE DALLES DE BETON - Bac Technique (2016-2017) MR Bakini NoomenKämîŁyä Nádïta100% (1)

- Code QR LIVRE TP 3em GE 2022 2023Document10 pagesCode QR LIVRE TP 3em GE 2022 2023Chokri Jaballi100% (1)

- Devoir Avec Correction de Synthèse N°1 - Technologie - 9ème - 2010-2011 - MR LTIFI ABDELHAMIDDocument3 pagesDevoir Avec Correction de Synthèse N°1 - Technologie - 9ème - 2010-2011 - MR LTIFI ABDELHAMIDChokri JaballiPas encore d'évaluation

- Devoir de Contrôle N°5 2018 2019 (Mme Tekeri Zeineb)Document5 pagesDevoir de Contrôle N°5 2018 2019 (Mme Tekeri Zeineb)Chokri JaballiPas encore d'évaluation

- Devoir de Contrôle N°5 Collège Pilote Les Berges Du Lac (Faouzi El Gharbi)Document3 pagesDevoir de Contrôle N°5 Collège Pilote Les Berges Du Lac (Faouzi El Gharbi)Chokri JaballiPas encore d'évaluation

- Cours Sur Le ThermoformageDocument10 pagesCours Sur Le ThermoformageMed SALAH SOUDANI100% (1)

- STRUCTUREDocument1 pageSTRUCTUREChokri JaballiPas encore d'évaluation

- Devoir de Contrôle N°5 2018 2019 (MR Ouerghi Chokri)Document1 pageDevoir de Contrôle N°5 2018 2019 (MR Ouerghi Chokri)Chokri JaballiPas encore d'évaluation

- Cour 5Document7 pagesCour 5Chokri JaballiPas encore d'évaluation

- 2c Astable MonostableDocument9 pages2c Astable Monostablexdeeyer1Pas encore d'évaluation

- 9 CT 2 W Ji VUPDocument1 page9 CT 2 W Ji VUPChokri JaballiPas encore d'évaluation

- 01 - Devoir de Synthèse N°2 - Technologie - 7ème (2007-2008) MR Smaoui MoezDocument2 pages01 - Devoir de Synthèse N°2 - Technologie - 7ème (2007-2008) MR Smaoui MoezChokri Jaballi100% (1)

- Bac Info Scientifique 2009 CorrigeDocument6 pagesBac Info Scientifique 2009 CorrigeChokri JaballiPas encore d'évaluation

- 05 - Devoir de Synthèse N°2 - Technologie - 7ème (2009-2010) MR Gharbi Jamel EddineDocument3 pages05 - Devoir de Synthèse N°2 - Technologie - 7ème (2009-2010) MR Gharbi Jamel EddineChokri JaballiPas encore d'évaluation

- 04 - Devoir de Synthèse N°3 - Technologie - 7ème (2009-2010) MR Mohsni SamirDocument3 pages04 - Devoir de Synthèse N°3 - Technologie - 7ème (2009-2010) MR Mohsni SamirChokri JaballiPas encore d'évaluation

- 03 - Devoir de Synthèse N°2 - Technologie - 7ème (2009-2010) MR Hadi AkrimiDocument3 pages03 - Devoir de Synthèse N°2 - Technologie - 7ème (2009-2010) MR Hadi AkrimiChokri JaballiPas encore d'évaluation

- 02 - Devoir de Synthèse N°3 - Technologie - 7ème (2009-2010) MR Mohamed Hedi AkrimiDocument2 pages02 - Devoir de Synthèse N°3 - Technologie - 7ème (2009-2010) MR Mohamed Hedi AkrimiChokri JaballiPas encore d'évaluation

- 03devoir de Contrôle N°5 2010 2011 (Bouhrizi)Document1 page03devoir de Contrôle N°5 2010 2011 (Bouhrizi)Chokri JaballiPas encore d'évaluation

- 04devoir de Contrôle N°5 2009 2010 (Ali Rahal)Document2 pages04devoir de Contrôle N°5 2009 2010 (Ali Rahal)Chokri JaballiPas encore d'évaluation

- 04 - Devoir de Synthèse N°2 - Technologie - 7ème (2009-2010) MR Haji Timoumi PDFDocument3 pages04 - Devoir de Synthèse N°2 - Technologie - 7ème (2009-2010) MR Haji Timoumi PDFChokri JaballiPas encore d'évaluation

- 02 - Devoir de Synthèse N°2 - Technologie - 7ème (2009-2010) MR Kmimech AdelDocument3 pages02 - Devoir de Synthèse N°2 - Technologie - 7ème (2009-2010) MR Kmimech AdelChokri JaballiPas encore d'évaluation

- 02 - Devoir de Contrôle N°3 - Technologie - 7ème (2006-2007) MR LTIFI ABDELHAMIDDocument2 pages02 - Devoir de Contrôle N°3 - Technologie - 7ème (2006-2007) MR LTIFI ABDELHAMIDChokri JaballiPas encore d'évaluation

- 02 - Devoir de Synthèse N°2 - Technologie - 7ème (2009-2010) MR Kmimech Adel PDFDocument3 pages02 - Devoir de Synthèse N°2 - Technologie - 7ème (2009-2010) MR Kmimech Adel PDFChokri JaballiPas encore d'évaluation

- 01devoir de Contrôle N°5 2009 2010 (Ahmed Benabdelkader)Document2 pages01devoir de Contrôle N°5 2009 2010 (Ahmed Benabdelkader)Chokri JaballiPas encore d'évaluation

- 01devoir de Synthèse N°3 - Math - 7ème (2009-2010) MR BouraouiDocument2 pages01devoir de Synthèse N°3 - Math - 7ème (2009-2010) MR BouraouiChokri JaballiPas encore d'évaluation

- 01 - Devoir de Synthèse N°2 - Technologie - 7ème (2007-2008) MR Smaoui MoezDocument2 pages01 - Devoir de Synthèse N°2 - Technologie - 7ème (2007-2008) MR Smaoui MoezChokri JaballiPas encore d'évaluation

- 02 - Devoir de Synthèse N°2 - Technologie - 7ème (2009-2010) MR Kmimech AdelDocument3 pages02 - Devoir de Synthèse N°2 - Technologie - 7ème (2009-2010) MR Kmimech AdelChokri JaballiPas encore d'évaluation

- 03 - Devoir de Synthèse N°3 - Technologie - 7ème (2009-2010) MR Dabbabi Mohamed AzouziDocument3 pages03 - Devoir de Synthèse N°3 - Technologie - 7ème (2009-2010) MR Dabbabi Mohamed AzouziChokri JaballiPas encore d'évaluation

- 01 - Devoir de Contrôle N°3 - Technologie - 7ème (2009-2010) MR Hadi AkrimiDocument1 page01 - Devoir de Contrôle N°3 - Technologie - 7ème (2009-2010) MR Hadi AkrimiChokri Jaballi100% (1)

- Sa - Oscillations Électriques Forcées PDFDocument4 pagesSa - Oscillations Électriques Forcées PDFBarhoumi Mourad0% (1)

- Régulateur Thermorégulateur (Man - 600 - Fra) PDFDocument27 pagesRégulateur Thermorégulateur (Man - 600 - Fra) PDFMiraPas encore d'évaluation

- Mémoire: Pour L'obtention Du Diplôme D'ingénieur D'etat Filière: Travaux Publics Spécialité: Matériaux & StructuresDocument192 pagesMémoire: Pour L'obtention Du Diplôme D'ingénieur D'etat Filière: Travaux Publics Spécialité: Matériaux & StructuresAhmedPas encore d'évaluation

- Chapitre 5 ELEMENTS DE CARTOGRAPHIE 5.1 PDFDocument6 pagesChapitre 5 ELEMENTS DE CARTOGRAPHIE 5.1 PDFAT NMPas encore d'évaluation

- Vc111 Tests Antivols 2011-2Document4 pagesVc111 Tests Antivols 2011-2wirelesssoulPas encore d'évaluation

- Habilitation Electrique Bs - EleveDocument2 pagesHabilitation Electrique Bs - EleveAl_RodolphePas encore d'évaluation

- 0301f - Guide Pour La Demande de Qualification Des Inspecteurs en Soudage 2020 PDFDocument20 pages0301f - Guide Pour La Demande de Qualification Des Inspecteurs en Soudage 2020 PDFبريكي عقبةPas encore d'évaluation

- Série 1 3éme AnnéeDocument2 pagesSérie 1 3éme AnnéeYahya Brd100% (1)

- Matrice D'inertieDocument4 pagesMatrice D'inertieJean AbelaPas encore d'évaluation

- Hamadouche Hanane Et Bouarab NaceraDocument57 pagesHamadouche Hanane Et Bouarab NaceraHALIMAPas encore d'évaluation

- Quq Ex Corr TurbomachineDocument19 pagesQuq Ex Corr TurbomachineMohamedAmineZemni100% (1)

- C Ampli Op1 PDFDocument6 pagesC Ampli Op1 PDFKhadijaPas encore d'évaluation

- Siderflex Catalogue PDFDocument12 pagesSiderflex Catalogue PDFSarah LayadiPas encore d'évaluation

- Manuel de Conception Des Ponceaux-2017Document506 pagesManuel de Conception Des Ponceaux-2017Amer MezherPas encore d'évaluation

- Questions & Objectifs - Module Puissance ÉlectriqueDocument1 pageQuestions & Objectifs - Module Puissance ÉlectriquemaximzelinskyiPas encore d'évaluation

- RembourInd - Module 1 - EcDocument24 pagesRembourInd - Module 1 - Ecsagc.kasserinePas encore d'évaluation

- 5-Energie Et Actions Electrostatiques (Document12 pages5-Energie Et Actions Electrostatiques (benyouPas encore d'évaluation

- Presse Pneumatique - ManuelDocument39 pagesPresse Pneumatique - ManuelAlexandru CebotariPas encore d'évaluation

- Exercice7: SolutionDocument8 pagesExercice7: SolutionJordan Kemta100% (1)

- Les Conduits ÉlectriquesDocument10 pagesLes Conduits ÉlectriquesRawand HmaiedPas encore d'évaluation

- Résistance Au FeuDocument150 pagesRésistance Au FeuZakaria ZinounPas encore d'évaluation

- Schindler 3300Document32 pagesSchindler 3300coco MP100% (1)

- BungalowDocument4 pagesBungalowondoua lomo pierre raoulPas encore d'évaluation

- Devis Quantitatif & Estimatif PK33+960-D.N1200 Mm-PN25 ARSDocument12 pagesDevis Quantitatif & Estimatif PK33+960-D.N1200 Mm-PN25 ARSBOUZERDAPas encore d'évaluation

- Renault CAN CLIP 174 100% Confirmé Au Travail ParfaitDocument6 pagesRenault CAN CLIP 174 100% Confirmé Au Travail ParfaitMou DaweiPas encore d'évaluation

- Rapport de Stage IngénieurDocument98 pagesRapport de Stage Ingénieurmajdi sara100% (1)

- 17 Briques Et Blocs en Terre CuiteDocument2 pages17 Briques Et Blocs en Terre CuitePOUTOULI EssohounaPas encore d'évaluation

- Manuel D'instructions T500 - FRDocument88 pagesManuel D'instructions T500 - FRcristianPas encore d'évaluation

- Ponceuse D'angleDocument7 pagesPonceuse D'angleMebarki Riadh100% (1)

- PanneDocument2 pagesPanneAmine GardamPas encore d'évaluation

- Traitement Thermique FinDocument11 pagesTraitement Thermique Finprof.stm.stePas encore d'évaluation