Académique Documents

Professionnel Documents

Culture Documents

Flexibilité de La Méthode Drum-Buffer-Rope PDF

Transféré par

sor_68mTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Flexibilité de La Méthode Drum-Buffer-Rope PDF

Transféré par

sor_68mDroits d'auteur :

Formats disponibles

Flexibilit de la mthode Drum-Buffer-Rope dans des

contextes varis dentreprises, retour dexpriences

ALEXANDRE CHAUVIGNE, ALEKSANDAR KALEV, JEROME COLIN

CENTRE DE RECHERCHE PUBLIC HENRI TUDOR

29, avenue John F. Kennedy, L-1855 Luxembourg-Kirchberg, Luxembourg

alexandre.chauvigne@tudor.lu, aleksandar.kalev@tudor.lu, jerome.colin@tudor.lu

Rsum

Toute entreprise se doit de respecter les engagements quelle a pris auprs de ses clients. Ainsi, elle planifie court terme

comment sorganiser en interne : elle ordonnance son activit pour tenir les dlais vendus. Parmi les mthodes dordonnancement

pour les environnements de Production, telles le MRP2 ou le Kanban par exemple, existe aussi celle propose par la Thorie des

Contraintes (TOC) : le Drum-Buffer-Rope , appel aussi DBR . Cet article propose un retour dexprience sur des cas

dimplmentation de cette mthode dans des environnements divers de Production. Il montre comment la flexibilit du DBR,

grce lanalyse dterminante fournie par les questions Changer quoi ? , Vers quoi changer ? et Comment changer ? et

les Five Focusing Steps , a permis dobtenir des rsultats probants.

Abstract - Abstract in English

Every company must honour its customers commitments. In this way, it schedules its activity in order to respect the sold delivery

time. There are some scheduling methods addressing the Production environment such as MRP2 or Kanban for example. Another

one exists, the proposal from the Theory Of Constrains (TOC): the Drum-Buffer-Rope method (DBR). This article aims to

expose a feedback of some implementations of this method through various Production environments. It points out how the

DBRs flexibility, thanks to the Five Focusing Steps and the questions What to change?, What to change to? and How to

change?, allows to get conclusive results.

Mots cls Drum-Buffer-Rope, Flexibilit, Implmentation, Thorie des Contraintes.

Keywords Drum-Buffer-Rope, Flexibility, Implementation, Theory Of Constraints.

1 INTRODUCTION Management (CCPM) pour celui du projet [Goldratt et Cox,

Quelle que soit lentreprise, pour mener son activit, elle se 1984; Schragenheim et Ronen, 1990; Goldratt, 1997].

doit de la planifier. Lordonnancement soccupe ainsi de la Les mthodes dOhno et de Goldratt sont fondes sur quatre

planification court terme de lentreprise. Dans le contexte de concepts [Goldratt, 2009] :

la Production, deux courants ont t conceptualiss au cours de i. Permettre de fluidifier le flux et ainsi garantir le Lead

ce dernier sicle : le push et le pull [Spearman et al., Time (temps total de Production) vendu au client.

1990]. Le push est une mthode dordonnancement ii. Avoir un mcanisme empchant toute surproduction.

sappuyant sur la prvision des ventes, dont fait partie le iii. Considrer lefficience globale du systme et non les

Materials Requirements Planning, ou MRP, qui a volu en efficiences locales.

MRP2 (Manufacturing Resources Planning) [Orlicky et Plossl, iv. Avoir un processus permettant de cibler o mener les

1994]. Le pull , linverse, base lordonnancement sur les actions damlioration continue.

commandes relles, les approches les plus rpandues tant sans Larticle a pour objectif dillustrer, travers des retours

conteste le Toyota Production System (TPS) et la Thorie des dexpriences de contextes varis, la flexibilit du DBR grce

Contraintes (TOC). Ohno, en sinspirant des concepts aux questions Changer quoi ? , Vers quoi changer ? et

fondateurs de Ford sur les flux de production, a cr le TPS Comment changer ? (abrges dans les lignes suivantes en

(qui a t repris galement sous le nom de Lean Production) QVC ) et lapproche des Five Focusing Steps (5FS).

plus connu pour sa mthode dordonnancement : le Just-In- Dabord larticle expose dun point de vue thorique comment

Time (JIT) [Ohno, 1988]. Ce systme sappuie sur la mthode lutilisation des 5FS de la TOC permet de construire le modle

appele Kanban, dont lobjectif est de savoir quand travailler DBR et sa mthode.

et surtout quand sarrter. La TOC, dveloppe par Goldratt Ensuite, la flexibilit de la mthode DBR est illustre en

postule quant elle, que toute entreprise a un but et est limite dtaillant deux cas dimplmentations, montrant comment il a

pour latteindre par son maillon le plus faible, la Contrainte t possible de ladapter aux spcificits de lentreprise, puis

[Goldratt, 1990]. La TOC propose ainsi des mthodes plus brivement travers dautres exemples dans divers

dordonnancement base sur la demande relle et respectant la contextes.

Contrainte de lentreprise : le Drum-Buffer-Rope (DBR) pour Enfin larticle ouvre la rflexion sur plusieurs parallles et

le monde de la Production, et le Critical Chain Project diffrences entre ces mises en uvre quil convient dtudier

plus en profondeur.

2 LA METHODE DRUM BUFFER ROPE (DBR) ET SON Contrainte. Le plus important devient alors le respect de la

MODELE squence produite sur la Contrainte et non plus le respect des

Lapplication des questions QVC lordonnancement dune dates toutes les oprations et nimporte quel prix.

Production, a men Goldratt formuler les 5FS. Cette La troisime tape a pour objectif dassurer que lensemble du

approche a permis de construire le modle qui sert de base la systme est subordonn la Contrainte. Il sagit donc au

mthode DBR [Goldratt, et Cox, 1984]. Le modle et la niveau de lordonnancement de faire en sorte que les produits

mthode tant tous deux appels DBR, il est prcis dans la soient lancs au bon moment : ni trop tt pour viter de

suite de larticle lorsquil sagit du modle ou de la mthode. surcharger la Contrainte, ni trop tard pour ne pas consommer

Cette dernire tant base sur les 5FS [Watson et al., 2007], en les buffers ds le dbut pour rien. Afin de calculer la date

voici la liste : laquelle doit tre lanc un produit en Production, et donc

1/ Identifier la Contrainte obtenir la squence des lancements, il faut tirer les Cordes en

2/ Exploiter la Contrainte amont de la Contrainte. Lordonnancement suit ainsi le modle

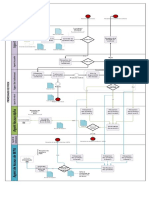

3/ Subordonner le systme entier la Contrainte. suivant :

4/ lever la Contrainte

5/ Ne pas laisser linertie sinstaller dans le systme en itrant

une nouvelle boucle.

Pour la premire tape, lAPICS donne la dfinition suivante

dune Contrainte : Tout lment ou facteur qui empche un

systme datteindre un niveau suprieur de performance par

rapport son but. [Cox et Blackstone, 2004]. Ainsi la Figure 1. Modle de fonctionnement du DBR

Contrainte donne le rythme et constitue le tambour, le Au niveau de la ralisation il faut sassurer que les postes non-

Drum du systme. Cela peut tre une ressource dont la Contraintes effectuent le travail rapidement. Il ne sagit pas

comptence est rare, un poste de travail qui constitue le cur dacclrer le dbit de ces postes, mais dliminer les temps

du mtier de lentreprise, ou le dbit dune machine Quand dattente inutiles devant le poste. Ainsi en diminuant le stock

la capacit dune ressource est le facteur limitant, on parle de dencours devant la machine, tout nouveau produit arrivant est

Capacity Constraint Resource (CCR) [Umble et Srikanth, plus rapidement trait par celle-ci. Ceci permet de renforcer le

1995]. comportement Road-runner entre les postes, i.e. dinstaurer

La seconde tape consiste dcider comment exploiter cette une course-relais entre les oprations, sans temps morts. On

Contrainte, i.e. comment, en ltat actuel, sassurer que sa assure donc quune fois lance en Production la commande

production soit maximale , puisquelle est le facteur limitant arrive le plus vite possible devant la Contrainte, puis le plus

du systme. Il convient ainsi de formaliser les rgles de vite possible au client. Les postes diffrents de la Contrainte,

fonctionnement qui vont permettre ladite exploitation, tant au ayant par dfinition un dbit suprieur, sont librs de leur

niveau de lordonnancement que de lexcution, car ces travail plus rapidement. Ces derniers ont alors par rapport la

informations sont alors connues de tous les acteurs. Il sagit Contrainte une surcapacit renforce qui permet de protger

ensuite de rpartir judicieusement la protection : plutt que de encore plus efficacement celle-ci. En effet, en cas dala en

protger chaque opration (avec des stocks dencours pour une amont de la Contrainte, leur surcapacit permet de

Production, ou des temps cachs), on protge avec des lapprovisionner plus rapidement que ce quelle nest capable

buffers de temps. Le client est prserv de lensemble des alas de dbiter. Si lala a lieu en aval de la Contrainte, la

avec le Shipping Buffer (SB), et la Contrainte des variations surcapacit des Road-runners permet davoir une chance de

des oprations amont avec le Constraint Buffer (CB). Le reconstituer le buffer devant le client, sinon de limiter le retard.

changement est fondamental. On passe dune protection Cest pourquoi la gestion des buffers grce loutil Buffer

physique qui ne profite au mieux que localement, car Management est primordiale [Schragenheim & Ronen,

dissmine travers toutes les oprations, une protection en 1991]. Cela permet [Stratton & Knight, 2009; Stratton et al.,

temps qui profitent lensemble du processus, car 2008] une gestion des alas par exception, avec de surcrot une

stratgiquement rpartie en deux endroits du flux : devant le vritable proactivit, une dfinition claire des priorits sur le

client et devant la Contrainte. Ainsi ce nest pas la quantit de terrain, aider lanalyse des causes spciales pour

protection qui importe mais son positionnement. Cest en effet lAmlioration Continue de Production, et surveiller la stabilit

la mutualisation des protections qui permet dabsorber de du systme de Production. Comme pour la seconde tape, il

faon globale les retards locaux sans mettre en danger la date convient de formaliser les rgles de fonctionnement qui

client. Dans cet article, le terme buffer fait rfrence au assurent la subordination du systme sa Contrainte, afin que

time buffer de la TOC, i.e. la protection pure en temps, et tous puissent les connatre.

non au buffer time qui est la somme du temps de protection La quatrime tape rside en laugmentation de la capacit de

et du temps de travail. Le temps opratoire cumul est appel la Contrainte pour lexploiter encore plus. Or plus la diffrence

Touch Time (TT) et le dlai total de Production est nomm est petite entre sa capacit et celles des autres ressources, plus

Lead Time (LT). Le buffer time est aussi appel il sera dur pour celles-ci de pallier aux alas. Cela reprsente

Rope , la Corde. Elle est utilise pour calculer la squence un risque certain si lentreprise na pas au pralable limin les

de travail de la Contrainte afin de ne pas la surcharger. En sources de consommation exceptionnelle de buffer. Au final, il

tirant la Corde depuis la date de livraison client jusqu la arrive que cette tape soit tout simplement esquive.

sortie de la Contrainte pour lensemble du carnet de La cinquime tape sert quant elle pousser lentreprise

commandes, on obtient le travail que la Contrainte doit toujours aller de lavant. En effet, une fois la Production

effectuer sur la fentre de temps tudie. Il se peut que des amliore, la Contrainte de lentreprise peut se situer dans un

commandes soient traiter en mme temps daprs le autre dpartement tel le Marketing ou les Ventes.

prcdent calcul. Il faut donc aussi dconflicter la Lapplication des 5FS permet ainsi de construire la mthode

Contrainte de faon rendre la squence de travail raliste, DBR qui peut se dfinir comme la somme de son modle et

cest--dire exploiter au mieux le temps de travail de la des rgles dexploitation et de subordination.

Il convient de noter que les trois premires tapes des 5FS 3.3 Dfinition du primtre de limplmentation

permettent au modle dassurer le fonctionnement des Il existe une grande diffrence entre le premier dpartement et

concepts i. et ii. voqus dans lintroduction, tandis que le le deuxime au niveau du processus de fabrication. Pour des

concept iv. est soutenu par le Buffer Management. Le concept raisons techniques le second est le client du premier, do

iii. est, quant lui, en lien avec la gestion du changement lors lexistence dun stock entre eux.

de la phase de transition entre lancien modle et le nouveau. De plus il sagissait de convaincre lentreprise (A) que la

Le DBR tant une mthode dordonnancement base sur une dmarche TOC porte ses fruits et de rendre lappropriation des

logique pull , il a t conu en premier lieu pour les concepts qui la soutiennent la plus large et rapide possible au

environnements dits Make To Order (MTO), i.e. des sein du personnel. Il a donc t dcid que le deuxime

productions la demande (qui soppose au Make To Stock dpartement, ayant un processus de fabrication moins sensible

encore appel MTS). que le premier, servirait de pilote au dploiement de cette

philosophie.

3 APPLICATION DANS UNE ENTREPRISE DE HAUTE Ensuite, la dmarche a t de suivre les trois questions de la

TECHNOLOGIE (A) TOC [Eliyahu M. Goldratt, 1990; Dettmer, 1997] : Changer

3.1 Description de lentreprise (A) quoi ? Vers quoi changer ? Comment changer ?

Le premier cas expos concerne une entreprise de haute 3.4 Application de la philosophie TOC

technologie. Cette entreprise (A) de plus de 430 personnes est

3.4.1 Changer quoi ?

compose dune partie productive et dune partie recherche et

De toute vidence lordonnancement tait entr dans un cercle

dveloppement. Afin de suivre lvolution rapide du March,

vicieux. 1/ Les dlais savrent non fiables donc (A) veut

elle doit constamment renouveler son catalogue de produits qui

sassurer de proposer des dlais quelle pourra tenir. 2/ (A)

ont donc une courte dure de vie en Production. De fait la mise

augmente les temps de protection encods dans les gammes,

en place de lignes de fabrication ddies est impossible, et la

donc pour une mme date de livraison, il faut lancer plus tt en

Production est en mode job shop .

Production. 3/ Il existe dj un encours et les nouveaux

La Production est scinde en deux dpartements. Le premier,

produits sont lancs plus tt, donc lencours de lots produire

en hachur sur la Figure 2, sert fournir au second les produits

grossi encore. Or un produit arrivant devant une machine

semi-finis qui seront eux diffrencis le plus tardivement

attendra dautant plus que le stock devant tre trait avant est

possible. Dans le premier dpartement les produits sont gravs.

important. Ainsi, plus lencours au sein de la Production est

Dans le second dpartement les produits semi-finis sont

grand, plus un lot mettra de temps traverser celle-ci. Cest

dcoups, assembls, et enfin adapts aux spcifications du

pourquoi en lanant plus tt les produits sans prendre en

client. Entre chacune de ces tapes ils sont tests et stocks.

compte lencours existant, le niveau de lencours a mont et

Ces stocks existent la fois pour des raisons techniques et de

par consquent les dlais rels se rvlent plus longs que ceux

dlai de rponse au client. En effet, le dlai vendu au March

planifis. En rsum, le dlai tait de moins en moins fiable car

est de lordre de 5 semaines alors que le dlai de Production

la Production tait de plus en plus surcharge. La dfaillance

tait de 10 semaines. Un encours de plus de 350 lots de

de la gestion de la protection apparat ici clairement.

fabrication naviguait dans la Production, chacun regroupant de

Lentreprise comptait sur laugmentation de ses protections

dix plusieurs dizaines de milliers de pices. Par ailleurs, le

pour pallier aux alas croissants. Or comme montr dans ltat

TT pour un produit est de quelques heures tandis que le LT se

de lart, seul le positionnement des protections importe et non

compte en semaines.

les quantits. En montrant (A) quil vaut mieux remettre en

3.2 Problmatique de lentreprise (A) cause le placement des protections plutt que de les accrotre,

Cette entreprise (A) fit face au phnomne suivant : les dlais il lui tait alors vident de construire une solution base sur

thoriques ne correspondaient plus aux dlais rels. Des dlais une mutualisation de celles-ci.

de 10 semaines encods dans lERP ne savraient pas fiables. 3.4.2 Vers quoi changer ? Une adaptation du DBR au cas de

Il a alors t dcid dencoder 12 semaines mais les retards ont lentreprise (A).

continu saccumuler, si bien que lencodage est pass 14 La considration de ce contexte productif avec la vue TOC a

puis 17 semaines. naturellement amen employer la dmarche des 5FS.

La quantit entre deux produits aux gammes diffrentes peut La Contrainte du systme fut rapidement rvle et confirme

varier dun facteur 1000, et le LT ne peut au pire que doubler. par lentreprise (A). Dans les grandes tapes du flux de

Ce nest donc pas la quantit du lot qui dtermine son LT mais Production (Figure 2) celle du Test revient particulirement

la faon dont est planifie la fabrication. souvent et montre que ces machines sont largement partages

La problmatique de lentreprise (A) fut ainsi de comprendre et appeles au cours de la fabrication. Cette tape de contrle

en quoi la mthode dordonnancement faisait erreur et ne peut tre supprime en raison de la haute technologie et de

comment la corriger afin de rduire les dlais tout en les laspect prototypes des produits. Il sagit ici dune

rendant plus fiables. Contrainte physique unique qui limite la vitesse du flux par sa

capacit. En outre, lanalyse des gammes de Production

montre que le TT dun produit est ngligeable compar son

Figure 2. Grandes tapes du flux de Production de lentreprise (A)

Figure 3. Modle DBR de lentreprise (A)

LT [Goldratt, 2009]. Loutil DBR semble donc tout indiqu lancement des commandes, priorits sur la Contrainte en cas

pour rpondre la problmatique de cette entreprise (A). dalas amont, et priorits clients en cas dalas aval au Test.

La seconde tape a t de sassurer que le maximum est tir de Le suivi est quant lui support par une macro Buffer

ltape de Test. Comme le Test est considr comme le Management . Grce lanalyse QVC, loutil de suivi conu

Drum de la Production, et quil se retrouve plusieurs fois renforce la robustesse du DBR en minimisant leffort du

dans le flux (Figure 2), le DBR a d tre adapt. La Production Management pour prendre les bonnes dcisions. En effet, il

est un mix de Make To Stock (MTS) et de Make To Order permet de remplir toutes les fonctions dcrites dans ltat de

(MTO) et il existe des solutions qui pourraient tre appropries lart et davoir rapidement accs aux informations de la

la situation de (A) [E. M. Schragenheim, 2002; Smith & commande observe (Figure 4) : cette gestion par exception

Ptak, 2010]. Toutefois, toujours dans un souci dappropriation des commandes identifie immdiatement celles qui drivent

et de dmonstration de rsultats les plus rapides possibles, il a par rapport la planification malgr leur grand nombre

t dcid dimplmenter le DBR entre chaque stock avec (chaque point du graphe de la Figure 4 est une commande).

toujours la mme Contrainte : ltape de Test. Aussi, afin de Les quatrime et cinquime tapes ne furent pas mises en

maintenir la continuit de son activit, les buffers ont t uvre car cela ncessite une maturit de lentreprise dans les

positionns selon la Figure 3, et les stocks intermdiaires sont concepts de la TOC qui prend plus de temps que la dure qui

considrs comme des clients. Le modle DBR chez (A) ne tait impartie cette implmentation.

suit donc pas tout--fait le schma de la Figure 1, puisquil est

3.4.3 Comment changer ?

rpt entre les stocks. Ce qui fait la robustesse du DBR nest

Afin dinitier le changement, il a fallu de nombreuses

pas lapplication stricto sensu du modle thorique (Figure 1),

formations du personnel pour quil puisse sapproprier les

mais la dcision de comment exploiter la Contrainte et le fait

concepts de la TOC. Il sagissait notamment de casser la

de tenir la Production sous contrle. A noter quest considr

logique defficience locale , i.e. de mettre en place le concept

comme Contrainte lensemble des machines de ltape de

iii. qui soutient le DBR (cf. introduction).

Test. Entre deux stocks, les flux alimentant celles-ci sont

Pour casser la spirale infernale dcrite plus haut, lencours a

indpendants. De plus, chacune constitue la dernire opration

t ramen un niveau correct en stoppant les lancements qui

de la gamme, les stocks tant considrs comme des clients

sont depuis sous contrle des listes de priorits.

intermdiaires. Il est donc possible de prendre pour Drum de

Le dveloppement de la macro a en outre permis une

chaque flux, la machine limitant ledit flux. Le DBR autorise

implmentation en douceur du concept grce une phase o

ainsi une certaine flexibilit car il permet de considrer

lancien systme et le DBR ont cohabit. Les buffers ont t

plusieurs Contraintes dans la mesure o celles-ci interviennent

dimensionns au dbut de limplmentation de sorte que cela

dans des flux indpendants. Ensuite, lERP de lentreprise (A),

soit transparent pour les oprateurs : ils ont t rajouts sous

qui tait utilis notamment pour les calculs dordonnancement,

forme doprations dans les gammes, et les temps associs font

a alors servi de base de donnes pour planifier selon le modle

que le LT est le mme avant lenclenchement de la spirale

DBR. Il savrait nanmoins difficile dimplmenter le

infernale

dconflictage et surtout la consommation des buffers dans cet

Des rgles dexploitation ont t crites afin dtre connues de

ERP. Loutil support au modle a t par consquent

lensemble de lentreprise ; par exemple : il faut que les

dvelopp en macro Excel, et utilise les temps de gammes,

machines de Test fonctionnent en continu notamment pendant

les buffers et le carnet de commandes encods dans lERP. La

les pauses djeuners et heures rserves au nettoyage de

mission premire de loutil est de squencer le travail de la

latelier .

Contrainte, les machines du Test. Le programme tient compte

La diffusion des rgles de subordination a assur que

notamment des plages horaires dindisponibilit de celles-ci,

lensemble des ressources est au service de la Contrainte et

mettant ainsi en vidence leur impact sur la Production.

non linverse. Par exemple, les ressources les plus comptentes

La troisime tape sest attache dvelopper la subordination

ont t retires de la Production directe afin de pouvoir

du systme la Contrainte. Du point de vue de

intervenir le plus rapidement possible l o le flux est ralenti.

lordonnancement, la macro a permis de gnrer des listes

faisant clairement apparatre les priorits : la squence du

Figure 4. Buffer Management de lentreprise (A)

shop a rvl lexistence dun flux dominant travers les

3.5 Rsultats obtenus par lentreprise (A)

trois ateliers.

La simplicit du modle de base du DBR a permis de La matire premire utilise pour lensemble de tous les

transposer celui-ci aux particularits de (A) : la rptition dans produits est de la poudre mtallique, de sorte que le flux de

le flux global du dpartement Test, la Contrainte ; lexistence fabrication de (B) se rsume comme suit :

de flux indpendants entre deux stocks qui a men considrer

au sein du dpartement de Test plusieurs machines comme

fabrication

tant les Contraintes. De plus, la mise en place des rgles

Matire Produit

dexploitation et de subordination a t largement accepte

puisque celles-ci nexistent que pour favoriser le bon Premire fini

fonctionnement de la Production. En effet, elles prennent en Figure 5. Flux schmatis de lentreprise (B)

compte les caractristiques de (A) qui ne sont pas limites aux Bien que le cadre de cette implmentation ait considr

seuls besoins de la Production : elles se composent aussi de galement le processus de vente, ce qui est expos ici se

ceux du dpartement R&D par exemple. La mthode DBR et concentre sur lordonnancement de la Production.

son modle ntant pas figs dans le marbre, cela a permis

dobtenir en peu de temps ladhsion de lentreprise 4.4 Application de la philosophie TOC

lapproche TOC grce de rapides rsultats. 4.4.1 Changer quoi ?

Lencours est pass de 6 4 millions dEuros en quatre mois Il est apparu tout de suite que la Contrainte de cette entreprise

durant limplmentation, et jusqu 2 millions aprs quatorze (B) tait la disponibilit des ressources comptentes. Aussi il

mois de fonctionnement. En parallle, le volume dencours a sest avr quil tait difficile pour (B) de baser lacceptation

diminu de 50%, avec un effet retentissant sur les dlais : ils de nouvelles commandes sur la capacit disponible des

sont passs de 12 semaines 5 semaines de Production, et le ressources ncessaires. Cest en effet la disponibilit des

taux de Production temps est pass de 80% 95%. comptences qui va dterminer ici le temps douverture des

Les oprateurs les plus comptents ont vu leur rle voluer machines.

vers un niveau de support trs reconnu dans la Production. Le En outre, le systme de planification tait bas sur un ERP qui

service de planification, qui tait noy sous une replanification ne tient pas en compte les surcharges potentielles des diffrents

permanente et une chasse aux pices dans la Production, a postes de travail. De surcrot, celui-ci changeait de lui-mme la

stopp ses activits chronophages au profit dune analyse date promise au client de certaines commandes et provoquait

proactive : les causes de retards qui consomment le plus les ainsi une replanification permanente de ces dernires.

buffers, ciblant plus efficacement lamlioration continue.

Enfin, la communication et la transparence au sein de 4.4.2 Vers quoi changer ? Une adaptation du DBR au cas de

lentreprise (A) et vers ses clients ont largement augment lentreprise (B).

grce au Buffer Management notamment. La premire tape des 5FS fait tat dans le cas de (B) que la

Contrainte est la disponibilit des ressources comptentes.

4 APPLICATION DANS UNE PME MANUFACTURIERE (B) Cette question concerne un niveau de planification suprieur

lordonnancement. Afin de mettre en regard la charge de

4.1 Description de lentreprise (B) travail venir et les comptences dont dispose (B), un outil

Le deuxime cas de cet article expose celui dune entreprise daide la dcision a t dvelopp sous forme dune matrice

dune quarantaine de personnes, dont lactivit est la qui sera expose dans un article ultrieur.

fabrication de pices mtalliques de petites dimensions et de Une fois la capacit dfinie et la charge rpartie grce cette

hautes performances physiques. matrice, il faut squencer le travail, i.e. raliser

Une cinquantaine de machines rparties en trois ateliers permet l'ordonnancement. Lexprience dans latelier montre que deux

le travail largement manuel des produits raliser, dans le sens postes de travail sont souvent surchargs. Ainsi, deux

o il nexiste pas de ligne de Production automatise : il sagit Contraintes physiques sont identifies au sein de la Production,

dune Production de type job shop . Avec plus de 60000 chacune constituant un pool de quatre machines. Les temps

rfrences, les produits sont raliss sur demande, pour un indiqus dans les gammes de fabrication indiquent en

dbit de 4000 produits par jour. moyenne un temps opratoire denviron une semaine pour

deux semaines promises au client. Cependant, par exprience il

4.2 Problmatique de lentreprise (B) est possible de sortir une commande en une demi-journe si

Lentreprise (B) a vu son atelier subir une surcharge gnrale, tout est mis en uvre pour que la commande ne connaisse pas

des dlais de fabrication qui sallongent et qui deviennent de dinterruption dans latelier. Ainsi le TT ne reprsente en fait

moins en moins fiables. De plus, il existe une grande que 5% du LT, les temps des gammes cachant des temps

diffrence de rapidit dexcution entre les ressources dattentes. La mthodologie DBR est donc tout--fait indique

exprimentes et celles en dbut de carrire. Enfin le manque la situation de lentreprise (B).

de main duvre comptente disponible dans son secteur Pour dterminer comment exploiter cette double Contrainte, il

gographique rend le recrutement trs difficile. La convient de connatre sil existe une dpendance entre les

problmatique de cette entreprise (B) est donc de trouver le deux. Sur la majeure partie des gammes, ces deux pools

moyen de rsorber la vague de surcharge et de faire en sorte appartiennent des flux indpendants. Il arrive toutefois dans

que cela ne se reproduise pas. quelques cas que lune alimente la seconde, sans que lordre

soit plus dans un sens que dans lautre. Il a t dcid de

4.3 Dfinition du primtre de limplmentation

considrer les deux indpendantes. Pour les exceptions, la

Si toutes les gammes de fabrication taient reprsentes sous Contrainte arrivant en deuxime position dans la gamme

forme de flux dans latelier, la cartographie ressemblerait un concerne est considre comme Road-runner . Dans de tels

imbroglio inextricable. Cependant ltude des flux de ce job cas, les commandes en questions doivent tre distingues du

reste afin de favoriser, entre les Contraintes, leur passage sur

les postes non-Contraintes. Le fait que chaque Contrainte est juger les ressources, mais de contrler que les priorits sont

constitue de quatre machines ne constitue pas un problme bien respectes.

leur exploitation : chacune est considre comme un pool Les tapes 4 et 5 du 5 FS nont pas eu lieu du fait de la

ayant une capacit gale la somme de celles de ses disparit, au moment de limplmentation, entre les niveaux

machines ; il sagit alors dattribuer la commande la machine dappropriation des concepts par les ressources de lentreprise

du pool dont la date de disponibilit est la plus proche de celle (B).

requise par ladite commande. Par ailleurs, de faon en sortir

4.4.3 Comment changer ?

le maximum, celles-ci doivent tre protges des alas des

Pour favoriser le changement au niveau oprationnel, former

postes de travail amont. De plus, afin de protger au mieux les

les principaux protagonistes a t primordial : le directeur, le

clients des alas de la Production, un buffer doit tre

responsable de la planification et celui de la Production, eux-

positionn en fin de gamme. Lordonnancement dune

mmes devant se charger du dploiement vers les autres

commande suit alors lun des deux schmas suivants :

ressources. Lobjectif est aussi, comme pour (A), de mettre en

place un systme de mesure de lefficience globale et non des

CCR

CB

SB

fabrication fabrication efficiences locales.

Matire Produit En outre comme pour lentreprise (A), latelier de (B) tait

Premire fini surcharg. Donc pour parvenir un encours de production

matrisable, les lancements ont t provisoirement stopps afin

CCR1

CCR2

de diminuer les stocks devant lensemble des machines.

CB

SB

fabrication fab fab

Matire rica rica Produit Les commandes pouvant alors traverser latelier plus

Premire tio tio fini facilement doivent tre tenues sous contrle lentre sinon la

n n

boucle de surcharge risque de rapparatre. Les listes de

Figure 6. Modle DBR de lentreprise (B) priorits au lancement, sur les Contraintes et lexpdition ont

Le systme de calcul mis en place pour soutenir permis de lutter contre les comportements contre-productifs.

lordonnancement permet tout dabord de traquer les dates de Par exemple, les listes ont t enfermes dans des armoires

livraison client qui ont t changes par lERP et de remettre la cls afin dempcher les oprateurs de se donner du travail

date initiale. Ensuite, afin de dconflicter le travail des pour paratre productifs au dtriment de la squence de travail.

Contraintes, pour chaque commande devant passer sur lune Afin de manager par exception les commandes, deux Buffers

delles, il tire la Corde aval depuis la date de livraison jusqu Managements ont t mis en place. Lun montre o se situe

lopration concerne. Puis le systme cherche le premier chaque commande dans sa gamme de fabrication, en tant

crneau disponible sur lune des quatre machines qui centr sur les Contraintes, rendant de suite visible le respect ou

composent le pool Contrainte en question : la premire colonne non de leurs squences (Figure 8) :

(Figure 7) est le calendrier douverture des machines, la

deuxime est le travail dune des machines du pool (idem pour

les trois suivantes).

Figure 8. Buffer Management des Contraintes de

lentreprise (B)

Figure 7.Dconflictage dune Contrainte de (B) Cela permet de se concentrer sur les commandes qui risquent

Les commandes, chacune dune couleur diffrente, sempilent de crer un trou dans la squence de travail des Contraintes

ainsi les unes derrire les autres sur les machines du pool [Schragenheim et Ronen, 1991] : les cases grises en haut

Contrainte. Par exemple, la commande n6221881 est planifie gauche de cet cran ; ici les commandes n6281469 et

pour le 13/11 pour une dure de 5h partir de la deuxime 6281470 en traitement aux machines M41 et M71.

heure douverture sur la deuxime machine du pool. Lautre Buffer Management met en regard pour chaque

Afin de subordonner lensemble du systme au rythme de ces commande le TT restant faire avec la Date de livraison

Contraintes, il est ncessaire davoir les listes de priorits pour client, montrant ainsi la consommation du buffer (Figure 9).

maintenir le plus possible la bonne squence dans latelier. Ces

listes ont t dites partir de loutil dvelopp pour

supporter le modle DBR en parallle de lERP existant. Le

respect de la squence permet en effet dviter la cration de

trou devant les Contraintes, ce qui serait autant de temps Figure 9. Buffer Management des commandes de

perdu dfinitivement pour lentreprise [Lockamy III & Cox III, lentreprise (B)

1991]. Du fait du grand nombre de commandes traites chaque 4.5 Rsultats obtenus par lentreprise (B)

jour, lordre de traitement de deux commandes a une forte

probabilit dtre interverti. Le rle des listes et des moyens de De mme que pour lentreprise (A), le modle de base du DBR

supervision de latelier est alors prpondrant, telle la gestion a pu grce sa simplicit saccommoder des spcificits de

des buffers dexpdition et des Contraintes. Lide nest pas de (B) : il y a deux Contraintes constitues chacune dun pool de

quatre machines qui se rpartissent la charge de travail ; dans

le cas o une commande passe sur les deux Contraintes, la

premire dans la gamme de fabrication devient le matre et 6 DISCUSSIONS

lautre lesclave, le Road-runner . Par ailleurs, les questions Les rsultats positifs viennent, en partie grce au fait que la

dexploitation et de subordination ont amen, par leurs mthode DBR propose respecte les concepts noncs en

rponses particulires (B), crer des rgles de introduction de cet article. La simplicit du modle de base

fonctionnement assurant une meilleure utilisation de latelier permet celui-ci dpouser le flux de lentreprise condition

de Production. dtre guid par le bon sens du QVC et des 5FS. Ce sont

Comme pour (A), les dlais de ralisation de (B) sont galement ces dernires qui vont aider mettre en place les

redevenus fiables, grce la flexibilit de la mthode DBR. rgles dexploitation et de subordination propres lentreprise

Malgr la charge de travail estivale encore plus consquente grce la gnricit des questions : quest ce qui freine le

qu laccoutume, avec un nombre de ressources rduit de flux ? , comment sassurer de son bon fonctionnement ? ,

moiti du fait des congs, tout le retard a t absorb avant la et comment tenir le systme sous le contrle de la

fin de lt. Le gain de 50% de capacit qui a t dgag, Contrainte ? . Elles prennent en effet en compte tout ce qui

associ au bon squenage du travail et une dfinition claire peut impacter la Production, donc des actions, des rgles, des

des priorits, ont ainsi permis de limiter de faon significative besoins, qui peuvent provenir dautres dpartements. Ainsi la

les pertes financires. Ainsi, aprs six mois de fonctionnement mthode DBR gnre est adapte aux spcificits qui

du DBR, (B) est devenu lexemple suivre au sein du groupe distinguent lentreprise de toute autre, ce qui facilite son

en termes de LT et profitabilit. appropriation par les ressources et lobtention de rsultats

positivement significatifs dans des environnements divers. La

5 APPLICATION DANS DES ENVIRONNEMENTS PRODUCTIFS force de la mthode DBR vient du fait que cest un systme

DIVERS bas sur le temps, l o Ford a utilis les espaces entre deux

Ds que lanalyse de lorganisation de lentreprise permet postes de travail, et o Ohno a utilis linventaire via les cartes

didentifier que le TT est infrieur 10% du LT, la mthode Kanban [Goldratt, 2009]. Elle permet de signaler la

DBR est considrer, a fortiori sil sagit dun environnement Production quand produire et quand stopper grce aux Cordes,

productif [Goldratt, 2009]. Aussi, il est ncessaire de ladapter, et par consquent, de garantir le LT au client, de mettre en

laide des questions QVC et des 5FS, afin de rpondre aux place une amlioration continue cible grce au Buffer

problmatiques spcifiques chaque cas. Management.

Dautres implmentations sont ici brivement dcrites, dans le Il y a une autre condition ncessaire au succs dune

but dillustrer la varit des contextes que le DBR peut implmentation : mettre en place la logique defficience

amliorer. globale et non locale. Pour y parvenir, il faut russir la gestion

Lexemple dune usine manufacturire de 400 personnes aux du changement entre lancien et le nouveau mode

flux dune complexit trs leve, par exemple, a montr tout dordonnancement. Aussi, il convient dtudier plus avant,

lintrt de la mthode. La simplicit du DBR a permis en effet dans de futurs travaux, les points communs et les diffrences

de construire un modle o la chane la plus longue de ces exemples dimplmentations. En effet, au-del de la

doprations dune gamme constitue la Chane Critique et mthode DBR, il est intressant de comprendre ce qui a rendu

o la Contrainte appartient une Feeding Chain (concepts possible limplmentation dans lentreprise, ou a contrario, ce

du CCPM). Ainsi une rduction du LT de 30% a t observe qui a empch la prennit dans le temps des solutions

en moins dun an. proposes. Lors de la gestion du changement, quels ont t les

Chez un grand groupe industriel verrier, le DBR fut mis en facteurs de succs et dchec de ces dploiements ? Pourquoi,

place dans une filiale compose dune vingtaine de personnes. alors mme que limplmentation nest pas encore acheve, les

La Contrainte a t identifie au milieu de la ligne automatise. premiers rsultats viennent-ils ? Par ailleurs, la mise en place

Loriginalit a t ici, via la dfinition des rgles dexploitation du DBR amne lentreprise une connaissance delle-mme

et de subordination, dintgrer les fournisseurs et les sous- bien plus profonde quau dpart : le fonctionnement qui est

traitants dans les Cordes. En effet, ce qui compose lessentiel parfois masqu (volontairement ou non) apparat en effet de

du LT est lapprovisionnement en matire premire et la sous- faon plus claire, avec dans le mme temps une solidarit plus

traitance de certaines oprations dans dautres filiales du grande qui sinstalle entre les acteurs. Quels facteurs peuvent

groupe. Ainsi, leur intgration dans les Cordes et le support de faire chouer une implmentation ? Cette plus grande

cette mthode grce au Buffer Management ont permis de transparence nest pas forcment souhaite par tous dans

matriser les relations internes du groupe et de conserver la lentreprise, comment alors grer ce conflit dintrts ?

matrise du LT. Comment revaloriser les ressources qui pensent y perdre,

Si linformatique est souvent dune grande aide, les solutions comme une diminution de leur activit ? Dans plusieurs de ces

manuelles ne sont pas ngliger. Dans le cas dune menuiserie implmentations, il a t constat que lordonnancement devait

dune quarantaine de personnes, le buffer de la Contrainte, faire face des problmatiques de planification de moyen

reprsent au sol et gr avec un simple drapeau dplac voire de long terme. Comment se protger des variations dun

devant les commandes, a suffi pour montrer le temps de travail horizon six mois et limiter leur impact sur le quotidien ? La

dont dispose cette ressource. plupart du temps, les indicateurs financiers classiques

Dans le cas o la Contrainte revient un grand nombre de fois dpeignent une situation pessimiste de lentreprise, alors que

dans le flux, la logique matre /esclave vue pour (B) ne bien au contraire elle est en train de se redonner des bases

fonctionne pas : chaque passe dune commande sur la saines. Cette phase de transition est galement prvoir, de

Contrainte doit par exemple tre considre comme une autre sorte que la direction de lentreprise dfende le dploiement en

commande. regard des rsultats venir. Par bien des aspects le systme

En somme, si la mthode DBR sert de base ces dindicateurs constitue lun des principaux freins au

implmentations, les dclinaisons varient du fait de la changement. Pourquoi ?

spcificit de chaque entreprise. Il sagit dun guide, et non Du point de vue de la mthodologie, il est possible de mettre

dune bote outils miracles , quil convient dalimenter en place le DBR si le TT est infrieur 10% du LT. Or si cela

avec les guides QVC et 5FS. est le cas de beaucoup de systmes productifs, il existe de plus

en plus dentreprises qui travaillent en mode projet. Pour les 8 REFERENCES

entreprises qui ont un ratio TT/LT de lordre de 20%, par Cox, J. F., & Blackstone, J. H. (2004). APICS Dictionary.

exemple, comment le DBR ou le CCPM peuvent-ils tre APICS Educational Society for Resource Manage.

adapts, ou mme combins, pour y rpondre ? Par ailleurs,

mme dans les cas o le ratio est infrieur 10%, la solution Dettmer, W. H. (1997). Goldratts Theory of Constraints: A

propose chaque implmentation diffre des prcdentes, Systems Approach to Continuous Improvement. ASQ

non par volont de crativit artistique, mais par ncessit. A Quality Press.

chaque cas, il a fallu adapter le modle et les concepts. Quest- Goldratt, E.M., Cox, J. (1984). The Goal. Croton-on- Hudson,

ce qui a pouss rflchir sur les modifications apporter ? NY: North River Press.

Par exemple, pourquoi a-t-il fallu crer un dconflictage bas

sur une logique diffrente quasi chaque fois ? Comment Goldratt, E.M. (1990). Theory of Constraints. New York:

concevoir le Buffer Management de faon ce quil facilite la North River Press.

transparence non seulement au sein de lentreprise, mais aussi

Goldratt, E. M. (1990). Haystack Syndrome. North River

vers lextrieur ? Quels sont, en fin de compte, les facteurs

Press.

diffrenciant de chacune de ces exprimentations ? Cest en

effet en comprenant les fondamentaux dune mthode que lon Goldratt, E. M. (1997). Critical Chain. North River Press.

est mme de juger si elle convient la situation prsente ou

Goldratt, E. M. (2009). Standing on the Shoulders of Giants

non. Beaucoup dentreprises se sont lances dans le

Production concepts versus production applications The

dploiement de diverses mthodes sans obtenir les rsultats

Hitachi Tool Engineering example. Gesto & produo,

escompts. Les aspects lis la gestion du changement sont

16(3), 333-343.

primordiaux, cest une certitude : si le chemin napparat pas

clairement pour lentreprise, il y a un fort risque dchec. Or Ohno, T. (1988). Toyota Production System: Beyond Large-

souvent les entreprises se concentrent plus sur cette phase de Scale Production (1st ed.). Productivity Press.

transition, qui est certes trs importante, et moins sur la phase

Orlicky, J., & Plossl, G. W. (1994). Orlickys Material

danalyse de sa propre situation. Il est encore plus rare quune

Requirements Planning. McGraw-Hill Professional.

entreprise prenne le temps de comprendre les hypothses qui

rendent la mthode fructueuse chez une autre. Cest pourtant Schragenheim, E., & Ronen, B. (1990). Drum-Buffer-Rope

cette condition quelle sera capable de juger si la mthode est Shop Floor Control. Production and Inventory

opportune pour elle ou non ; cest exactement en faisant cette Management Journal, Third Quar.

dmarche quOhno, en conceptualisant le travail de Ford et en

sinspirant de supermarchs a donn naissance au Just In Time. Schragenheim, E., & Ronen, B. (1991). Buffer Managment - a

Il ne sagit pas dinventer une nouvelle mthode pour chaque Diagnostic Tool for Production Control. Production and

entreprise. Il faut juste tre vigilant par rapport aux hypothses Inventory Management Journal, (second quarter), 74-79.

qui font que ladite mthode fonctionne pour une autre Schragenheim, E. M. (2002). Make-to-Stock under Drum-

entreprise et peut-tre pas pour celle considre ; lexemple Buffer-Rope and Buffer Management Methodology.

dHitachi en tmoigne [Goldratt, 2009]. International Conference Proceedings, 2002 APICS

Il sagira ainsi, dans de futurs articles, dtudier plus The Educational Society for Resource Management (pp.

prcisment les facteurs diffrentiant de chaque 1-5).

implmentation dune part, de les mettre en regard des

hypothses de fonctionnement du DBR, et dautre part de Smith, C., & Ptak, C. (2010). Integrated Supply Chain. Theory

comprendre ce qui constitue alors un facteur cl de succs ou of Constraints Handbook. McGraw-Hill.

dchec lors de la gestion du changement. Spearman, M., Woodruff, D., & Hopp, W. (1990). CONWIP: a

pull alternative to kanban. International Journal of

7 CONCLUSION Production Research, 28(5), 879-894.

Dans toute entreprise, la planification tient un grand rle. Le Stratton, R., Robey, D., & Allison, I. (2008). Utilising Buffer

Drum-Buffer-Rope (DBR) est une mthode dordonnancement Management To Manage Uncertainty And Focus

pull base sur les principes de la Thorie des Contraintes. Improvement. International Annual Conference of

Elle permet de cadencer lensemble du systme son maillon EurOMA (pp. 1-10). Gronegen, the Netherlands.

le plus important, sa Contrainte (llment qui limite son flux),

et ainsi de tirer le maximum de lorganisation. Stratton, R., & Knight, A. (2009). Utilising buffer management

Dans cet article a t prsent un retour dexpriences sur la to manage patient flow. 16th International Annual

flexibilit de cette mthode. Lanalyse de lentreprise, grce EurOMA Conference (Implementation realizing

la gnricit des questions Changer quoi ? Vers quoi Operations Management). Goteborg, Sweden.

changer ? Comment changer ? et des Five Focusing Steps, Umble, M. M., Srikanth, M. L. (1995). Synchronous

permet au DBR de sadapter divers contextes. La description manufacturing: Principles for world-class excellence.

dtaille de deux implmentations, et dautres cas voqus plus Spectrum Pub Co.

brivement, illustrent ainsi les rsultats significatifs atteints

laide de cette mthode. Watson, K., Blackstone, J., & Gardiner, S. (2007). The

Aussi, de futurs articles permettront dexplorer plus en evolution of a management philosophy: The theory of

profondeur les facteurs diffrenciant spcifiques chaque cas constraints. Journal of Operations Management, 25(2),

face aux hypothses de fonctionnement du DBR, et de 387-402.

comparer ces implmentations du point de vue de la gestion du

changement.

Vous aimerez peut-être aussi

- Drum Buffer RopeDocument22 pagesDrum Buffer RopeS MDPas encore d'évaluation

- Planification et contrôle de la production et des stocks : techniques et pratiquesD'EverandPlanification et contrôle de la production et des stocks : techniques et pratiquesÉvaluation : 3 sur 5 étoiles3/5 (1)

- TP Maint 1 MouttakiDocument22 pagesTP Maint 1 Mouttakiabdelhamid mtkPas encore d'évaluation

- Présentation CMRDocument11 pagesPrésentation CMRthouraya hadj hassenPas encore d'évaluation

- Kanban GeneriqueDocument5 pagesKanban Generiqueهجار العاقلPas encore d'évaluation

- GmaoDocument10 pagesGmaohamza elgarragPas encore d'évaluation

- 2016 Value Stream Mapping Et Le Concept de LeanDocument4 pages2016 Value Stream Mapping Et Le Concept de LeanSamiBouaziziPas encore d'évaluation

- Partie Théorique Du Lean ManagementDocument22 pagesPartie Théorique Du Lean ManagementBouz IkramPas encore d'évaluation

- 09 Jidoka 1 PDFDocument30 pages09 Jidoka 1 PDFTunENSTABPas encore d'évaluation

- Outils DmaicDocument16 pagesOutils DmaicANASS KHADRAOUIPas encore d'évaluation

- Méthode 8DDocument3 pagesMéthode 8DFatouma SeghaierPas encore d'évaluation

- Fiabilité, maintenance prédictive et vibration des machinesD'EverandFiabilité, maintenance prédictive et vibration des machinesPas encore d'évaluation

- Projet de Gmao Maintenance IndustrielDocument4 pagesProjet de Gmao Maintenance IndustrielAbdoul Shakour NeyaPas encore d'évaluation

- TD3 - Amélioration BDDocument2 pagesTD3 - Amélioration BDImane LamdainePas encore d'évaluation

- 11 - Amdec Résumé Par Hadramy MécatroniqueDocument6 pages11 - Amdec Résumé Par Hadramy MécatroniqueImmamHadramyPas encore d'évaluation

- BPMN Processus Gestion de StockDocument1 pageBPMN Processus Gestion de StockdaoPas encore d'évaluation

- Rapport PFE Mansour Boussandel PDFDocument111 pagesRapport PFE Mansour Boussandel PDFchaima zrelliPas encore d'évaluation

- Conception Et Organisation Des Postes de TravailDocument57 pagesConception Et Organisation Des Postes de TravailEl mahdi LaassarPas encore d'évaluation

- Série 1 BisDocument5 pagesSérie 1 BistixanPas encore d'évaluation

- FMD1Document16 pagesFMD1mnassri houcinePas encore d'évaluation

- Plaquette CerelogDocument8 pagesPlaquette Cerelogapi-3834500100% (3)

- Guide Pfe Ensa Tanger 2022 - VFFDocument31 pagesGuide Pfe Ensa Tanger 2022 - VFFchentouf fatima-zahraePas encore d'évaluation

- Pratique Du Méthode VSM Dans Le Milieu Industriel25Document27 pagesPratique Du Méthode VSM Dans Le Milieu Industriel25chadiaPas encore d'évaluation

- Implantation de La Demarche TP - EL BAY Hafsa - 2898 PDFDocument104 pagesImplantation de La Demarche TP - EL BAY Hafsa - 2898 PDFFranciane SibaPas encore d'évaluation

- Corrige 4Document4 pagesCorrige 4aeroPas encore d'évaluation

- SMED MethodeDocument4 pagesSMED Methodeapi-3802191100% (1)

- SMEDDocument5 pagesSMEDYassinPas encore d'évaluation

- La Méthode de 5S: Réalisé Par - Rihab Rami - Oumaima RochdyDocument8 pagesLa Méthode de 5S: Réalisé Par - Rihab Rami - Oumaima RochdyElyane HamzaPas encore d'évaluation

- 4 Capacité ChargeDocument17 pages4 Capacité Chargecours d'électricitéPas encore d'évaluation

- FinaleDocument55 pagesFinaledi mytryPas encore d'évaluation

- Plan de Cours Formation Audit de La Fonction Maintenance PDFDocument1 pagePlan de Cours Formation Audit de La Fonction Maintenance PDFSafa DjerouPas encore d'évaluation

- MSI Gestion Prod Et Des Stocks - ETUDIANT - Présentation - Chap3!29!11-19Document20 pagesMSI Gestion Prod Et Des Stocks - ETUDIANT - Présentation - Chap3!29!11-19TECHNOLOGIES MODERNES DU CAMEROUN100% (1)

- Innovation Et Developpement DurableDocument8 pagesInnovation Et Developpement DurableANAS AQILPas encore d'évaluation

- Introduction À La Gestion IndustrielleDocument31 pagesIntroduction À La Gestion IndustrielleImane BenrahmounePas encore d'évaluation

- Amélioration Du Système de Gestion Des Flux Et Des Stocks de L'atelier Phosphorique - El Bougrini ManarDocument53 pagesAmélioration Du Système de Gestion Des Flux Et Des Stocks de L'atelier Phosphorique - El Bougrini ManarEL FAKKAK KHADIJA100% (1)

- Exposé VSM Déf PDFDocument13 pagesExposé VSM Déf PDFDiomandePas encore d'évaluation

- Elaboration D'un Plan de Maintenance Préventive À L'atelier Clinkerisation (CIMENTS Du Maroc)Document80 pagesElaboration D'un Plan de Maintenance Préventive À L'atelier Clinkerisation (CIMENTS Du Maroc)Ayoub BentakhietPas encore d'évaluation

- ImplantationDocument61 pagesImplantationlelibPas encore d'évaluation

- Introduction À La Qualité - IAM Nov 2021Document82 pagesIntroduction À La Qualité - IAM Nov 2021Massamba ThiamPas encore d'évaluation

- Etude de Cas MTBF MTTRDocument1 pageEtude de Cas MTBF MTTRIliass MahrazPas encore d'évaluation

- Rapport de Stage 1er AneesDocument25 pagesRapport de Stage 1er AneesELFargaliMohamed100% (1)

- SMQ LEONI MPQT Groupe 5Document41 pagesSMQ LEONI MPQT Groupe 5sokaina elgasmiPas encore d'évaluation

- Hammouch Mohammed Ecograi Imi 2021Document22 pagesHammouch Mohammed Ecograi Imi 2021Simo HammouChPas encore d'évaluation

- Layered AuditDocument5 pagesLayered Auditelyes100% (1)

- Pfe GM 0074 PDFDocument131 pagesPfe GM 0074 PDFWalid RzigPas encore d'évaluation

- Rapport Pfe - Boubechra AmineDocument146 pagesRapport Pfe - Boubechra AmineBoubechra AminePas encore d'évaluation

- 8DDocument7 pages8DAbdelkader LoussaiefPas encore d'évaluation

- 3.évaluer Les Besoins.12.MRPDocument29 pages3.évaluer Les Besoins.12.MRPKhalil RahimPas encore d'évaluation

- PDF ContentDocument33 pagesPDF Contenthiba hmitoPas encore d'évaluation

- Ventomatic Ensacheuses CatalogueDocument2 pagesVentomatic Ensacheuses CatalogueAli hayekPas encore d'évaluation

- Mémoire 5SDocument59 pagesMémoire 5SAzizPas encore d'évaluation

- Projet Fin D'etude CompresseurDocument77 pagesProjet Fin D'etude CompresseurMouhib RiahiPas encore d'évaluation

- Etude de Cas:: Groupe OCPDocument1 pageEtude de Cas:: Groupe OCPilhame chouichaPas encore d'évaluation

- Prog - Minitab - Maitrise Statistique Des Procedes - 3 Jours - Thiant-1Document4 pagesProg - Minitab - Maitrise Statistique Des Procedes - 3 Jours - Thiant-1nihal100% (1)

- FL FILALI ANAS - Rapport PFEDocument83 pagesFL FILALI ANAS - Rapport PFEmohamed.hachimi2904Pas encore d'évaluation

- Maison TPMDocument1 pageMaison TPMomerdu90Pas encore d'évaluation

- Mini Projet Amdec OutilDocument18 pagesMini Projet Amdec Outilmalek mhedhbi100% (1)

- La situation de la formation professionnelle pour les métiers de l'hôtellerie en Tunisie: Rapport final 2009 -2014 de l'expert intégré aux centres de formation de l'ATFPD'EverandLa situation de la formation professionnelle pour les métiers de l'hôtellerie en Tunisie: Rapport final 2009 -2014 de l'expert intégré aux centres de formation de l'ATFPPas encore d'évaluation

- 08 - TD TPM TRS - Exo11Document5 pages08 - TD TPM TRS - Exo11sor_68mPas encore d'évaluation

- Collecteur DTAnalyst PDFDocument4 pagesCollecteur DTAnalyst PDFsor_68mPas encore d'évaluation

- 08 - TD TPM TRSDocument5 pages08 - TD TPM TRSsor_68mPas encore d'évaluation

- Flexibilité de La Méthode Drum-Buffer-Rope PDFDocument8 pagesFlexibilité de La Méthode Drum-Buffer-Rope PDFsor_68mPas encore d'évaluation

- Feuille TageDocument30 pagesFeuille TageBouallegue Mounir100% (1)

- 08 - TD TPM TRSDocument5 pages08 - TD TPM TRSsor_68m50% (2)

- Drawing Wire SteelDocument60 pagesDrawing Wire Steelsor_68mPas encore d'évaluation

- TrefilageDocument122 pagesTrefilagesor_68mPas encore d'évaluation

- CoursGA (Simulation)Document105 pagesCoursGA (Simulation)sor_68mPas encore d'évaluation

- Chapitre 6 (VG) PDFDocument54 pagesChapitre 6 (VG) PDFsor_68mPas encore d'évaluation

- Chapitre 5 (VG) PDFDocument96 pagesChapitre 5 (VG) PDFsor_68mPas encore d'évaluation

- Chapitre 6 (VG) PDFDocument54 pagesChapitre 6 (VG) PDFsor_68mPas encore d'évaluation

- Chapitre 4 (VG) PDFDocument100 pagesChapitre 4 (VG) PDFsor_68mPas encore d'évaluation

- Chapitre 3Document116 pagesChapitre 3sor_68mPas encore d'évaluation

- Chapitre 2 (VG)Document44 pagesChapitre 2 (VG)sor_68mPas encore d'évaluation

- Chapitre 1 PDFDocument58 pagesChapitre 1 PDFfadacenglinPas encore d'évaluation

- Chapitre 3Document116 pagesChapitre 3sor_68mPas encore d'évaluation

- Clim 20Document1 pageClim 20Gastov GhassenPas encore d'évaluation

- Traitement Des SolsDocument57 pagesTraitement Des SolsjhdmssPas encore d'évaluation

- SysML Taille CrayonDocument3 pagesSysML Taille Crayonsouf ghouf100% (1)

- Les Type Des ReseuxDocument6 pagesLes Type Des ReseuxMį MǿǚPas encore d'évaluation

- Cours AFCDocument7 pagesCours AFCMohammed amine essanaoubarPas encore d'évaluation

- 1 Gestion de Projet WooclapDocument117 pages1 Gestion de Projet WooclapV1 Teach100% (2)

- Masse VolumiqueDocument9 pagesMasse VolumiqueMohammed MadaniPas encore d'évaluation

- Sens Et Complexité(s) : (Pro) Positions ÉpistémologiquesDocument20 pagesSens Et Complexité(s) : (Pro) Positions ÉpistémologiquesrcarturoPas encore d'évaluation

- Descripteurs B2Document8 pagesDescripteurs B2rastignac2007Pas encore d'évaluation

- Rapport de Stage ElectricienDocument23 pagesRapport de Stage ElectricienCaroline Delcroix56% (9)

- L'OFPPT Accompagne Les Politiques Sectorielles Du Maroc - Les Métiers Liés À L'aéronautiqueDocument22 pagesL'OFPPT Accompagne Les Politiques Sectorielles Du Maroc - Les Métiers Liés À L'aéronautiqueYahya ElamraniPas encore d'évaluation

- Cales Doc 1536Document8 pagesCales Doc 1536vincebrahim vincePas encore d'évaluation

- Compte Rendu Des Travaux Pratiques RDMDocument20 pagesCompte Rendu Des Travaux Pratiques RDMAbir JamaliPas encore d'évaluation

- Tab de Bord RHDocument10 pagesTab de Bord RHnajm007Pas encore d'évaluation

- Simulation Des ProcédésDocument55 pagesSimulation Des ProcédéspirloPas encore d'évaluation

- الفرائد الذريةDocument1 032 pagesالفرائد الذريةمحمد الأمين شرفاويPas encore d'évaluation

- Calcul de L'effort de LaminageDocument207 pagesCalcul de L'effort de LaminageBessem Bhiri100% (1)

- 009 - Les Tuples InfoDocument6 pages009 - Les Tuples Infonajwa rachidiPas encore d'évaluation

- Francofolie 1 LivreDocument194 pagesFrancofolie 1 LivreFlorinskaya Alexandra100% (2)

- Bac 2012 Linguistique CORRECTIONDocument2 pagesBac 2012 Linguistique CORRECTIONalliancemaliinformatiquePas encore d'évaluation

- La Subordonnée Relative Et Conjonctive - Leçon.Document2 pagesLa Subordonnée Relative Et Conjonctive - Leçon.Sami MÉKOUARPas encore d'évaluation

- Cours 10 Plans À Mesures RépétéesDocument12 pagesCours 10 Plans À Mesures RépétéesMehdi ChlifPas encore d'évaluation

- File 73211Document14 pagesFile 73211YoussPas encore d'évaluation

- Corrige de L - Exercice de GeologieDocument1 pageCorrige de L - Exercice de GeologieIsmail Elharghi75% (4)

- Voyageur de Commerce - Recuit SimuléDocument25 pagesVoyageur de Commerce - Recuit SimuléAli Ben Brahim50% (4)

- Eléments Linguistiques Pour Le FLE Cours1Document38 pagesEléments Linguistiques Pour Le FLE Cours1aydaaPas encore d'évaluation

- Exercices Principe D'inertie 2-1Document1 pageExercices Principe D'inertie 2-1Amine Alami50% (6)

- Rupture Des Matériaux: SommaireDocument46 pagesRupture Des Matériaux: SommaireAngelPas encore d'évaluation

- Mip Map Doc-Prof MoukhtariDocument8 pagesMip Map Doc-Prof MoukhtariMeryemHmouri100% (1)