Académique Documents

Professionnel Documents

Culture Documents

Moulage Injection

Transféré par

Mahrez ZaafouriTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Moulage Injection

Transféré par

Mahrez ZaafouriDroits d'auteur :

Formats disponibles

TECHNIQUES DE MISE EN FORME

Moulage par injection

ROB THOMPSON

Voici un chapitre de l'ouvrage « Design : Les procédés et duretés. Elle peut être pleine ou en mousse. Le

de fabrication » (éd. Vial, 2012) présenté dans « Technomag » RIM est utilisé pour divers types de produits tels

que les moulages de mousse habillant du mobilier et

(p. 24). Le support de son « étude de cas », la Pedalite, .

des sièges automobiles, les petites séries de pare-

a déjà fait l'objet d'un article dans la revue (Pascale Costa, chocs et tableaux de bord de voiture.

Nicolas Malésys, « Bien vu, la pédale ! Étude de cas en EE SI »,

n° 175, sept.-oct. 2011). Qualités

Les hautes pressions utilisées pendant le moulage

par injection garantissent une bonne finition de sur-

face, une reproduction de détails fins et, surtout,

e moulage par injection est largement répandu m

ots-clés une répétitivité excellente.

et très bien développé ; il est excellent pour design industriel, L’inconvénient de la pression est que le polymère

produire rapidement des pièces identiques matière & structure, figé tend à rétrécir et se déformer . Ces défauts

avec une très faible tolérance. On le retrouve dans matériaux, procédé peuvent être évités en prévoyant des nervures et

de très nombreux produits quotidiens. Les moules une bonne analyse du flux d’injection.

usinés avec précision et hautes pressions d’injec - Les défauts de surface incluent des retassures,

tion sont essentiels pour obtenir une finition de lignes de soudure et moirures de pigment. Les re -

surface et une reproduction de détails excellentes. tassures sont des creux de surface apparaissant sur

Mais ce procédé ne convient que pour de grandes une face opposée à un raidisseur et les lignes de

séries de production. soudure apparaissent lorsque la matière est forcée

Il existe de nombreuses variantes sur le même prin- à contourner un obstacle.

cipe. Les plus connues sont le moulage par injection

assistée au gaz, le moulage multimatière et le moulage Intérêts pour le design

à décoration en moule. Il y a tant de possibilités avec le moulage par injec -

tion que les limites ne sont généralement qu’écono -

Applications courantes miques. Le procédé est moins cher lorsque le moule

Les pièces injectées se trouvent dans tous les sec -

teurs du marché, en particulier dans l’automobile,

les produits industriels et domestiques, tels que

paniers de courses, papeterie, mobilier de jardin,

claviers, boîtiers de produits électroniques, boutons

et poignées de casseroles.

Procédés connexes

L’adéquation relative des procédés connexes dépend

de facteurs tels que la taille des pièces et leur géo -

métrie, les matériaux employés, des besoins esthé -

tiques et fonctionnels et du budget.

Bien que le moulage par injection soit souvent le

procédé le plus souhaitable étant donné sa répétiti -

vité, le thermoformage est une alternative utile pour

certaines formes à base de plaques. L’extrusion est

plus rentable dans la production de profilés continus.

Certaines pièces à fabriquer par injection peuvent

être prototypées et produites en petites quantités

par moulage sous vide et RIM. Ces deux procédés

© ROB THOMPSON

sont employés pour mouler de la résine polyuré -

thane (PU). Cette résine thermodurcissable est dis-

ponible dans un grand nombre de qualités, couleurs

30 technologie 185 a v r il 2013

n’a que deux parties. Les formes complexes sont les

Coûts Applications courantes Pertinence plus coûteuses, réalisables en différentes tailles, des

grands pare-chocs de voiture aux plus petits gadgets.

Les noyaux rétractables contrôlés par cames ou vérins

• Le coût d’outillage • Industrie automobile hydrauliques peuvent réaliser des dépouilles simulta -

est très élevé, mais • Appareils électroniques nément sur le haut ou le bas depuis les côtés, sans

• Production de

il dépend de la et augmentation notoire du coût unitaire, selon la com -

grandes séries

complexité et du électroménagers

plexité de l’action.

nombre d’empreintes • Produits industriels et

• Coût à l’unité très bas domestiques

Des décors sont souvent intégrés dans le cycle de

moulage, éliminant ainsi la phase de finition telle que

l’impression. Il existe aussi une gamme de pigments

produisant des effets métalliques, nacrés et de cou-

Qualités Procédés connexes Rapidité

leurs vives fluorescentes ou plus classiques. Inserts et

assemblages encliquetables peuvent aussi être moulés

• Très bonne finition de dans la pièce pour aider au montage.

• Moulage RIM • Le cycle d’injection Le moulage par injection multimatières peut associer

surface

• Thermoformage dure généralement jusqu’à 6 matières différentes dans un même produit.

• Parfaite reproduction

• Moulage sous vide de 30 à 60 secondes

de pièces Les combinaisons possibles incluent densité, rigidité,

couleur, texture et différents niveaux de transparence.

© PRODUCT PARTNERS DESIGN

a v r il 2013 technologie 185 31

Paramètres pour le design les outils à plusieurs empreintes. Les plus grandes

Concevoir pour le moulage par injection est une pièces prennent plus de temps, surtout parce que

tâche complexe et exigeante qui implique designers, le polymère refroidit moins vite et doit donc rester

spécialistes en polymères, ingénieurs et moulistes. dans l’outil pendant le refroidissement et le figeage.

Un bon travail d’équipe contribue à tirer parti des Le coût de main-d’oeuvre est peu élevé. Toutefois,

atouts de ce procédé. les opérations manuelles telles que la préparation

Le moulage par injection s’opère à de très hautes de moules et le démoulage augmentent nettement

températures et injecte les matières plastiques sous le coût.

de fortes pressions. Ceci expose au risque de retrait et

accumulation de tensions dans la matière. Le retrait Impact environnemental

peut aussi impliquer déformations, distorsions, cra - Dans ce procédé, les déchets thermoplastiques

quelures et retassures. Les tensions peuvent s’accu- peuvent être directement recyclés. Certaines appli-

muler dans les angles aigus et dépouilles trop faibles. cations telles que l’emballage médical ou alimen-

Les dépouilles doivent être d’au moins 0,5° pour évi- taire requièrent une grande part de matière vierge,

ter tout stress à l’éjection de la pièce. tandis que le mobilier de jardin ne doit en avoir que

Le plastique injecté suit le chemin le moins contrai - 50 % pour une solidité et capacité de coloration

gnant lorsqu’il entre dans le moule, donc la matière adéquates.

doit pénétrer dans la partie où la section est la plus Le plastique moulé par injection est couramment

épaisse et finir dans les plus fines. associé à la production de masse de produits peu

Pour un meilleur résultat, l’épaisseur de paroi durables et à usage unique. Toutefois, il est possible

est uniforme ou varie de moins de 10 %. Les sec- de concevoir des produits facilement démontables,

tions irrégulières auront un refroidissement irrégu - ce qui est avantageux tant pour les réparations que

lier, source de déformation de la pièce. L ’épaisseur pour le recyclage. Si différents types de matières

optimale est déterminée, entre autres, par le coût, sont employés, les encliquetages ou autres attaches

la fonctionnalité de la pièce et les paramètres de mécaniques facilitent démontage, tri des matières

moulage. et recyclage optimal pour limiter l’impact environ -

Les nervures ont un double rôle dans le design de nemental. n

la pièce : d’une part elles augmentent la solidité de la

pièce tout en réduisant l’épaisseur globale de la paroi

et d’autre part elles facilitent le flux de la matière au

moulage. Il est donc préférable d’opter pour de mul -

tiples nervures peu profondes plutôt que de grandes

en petite quantité.

Tous les détails saillants sont traités comme des

nervures et doivent être reliés aux parois de la pièce

pour éviter les poches d’air et les éventuels points de

concentration de tensions. Les trous et évidements

sont souvent intégrés dans le design de la pièce afin

d’éviter les opérations secondaires coûteuses.

Les pièces moulées par injection ont souvent une

fine texture de surface dissimulant les imperfections.

Les grandes surfaces brillantes sont plus coûteuses

que celles mates ou texturées.

Matières compatibles

Presque tous les thermoplastiques peuvent être

moulés par injection. Il est aussi possible de mou-

ler certains thermodurcissables et les poudres de

métaux dans une matrice thermoplastique.

Coûts

Très coûteux, l’outillage dépend du nombre d’em -

preintes, de noyaux et de la complexité de la forme.

Le moulage par injection produit très rapidement

© ROB THOMPSON

de petites pièces, car les outils à plusieurs em -

preintes augmentent considérablement la produc -

tion. Le cycle est de 30 à 60 secondes, même pour

32 technologie 185 a v r il 2013

Description technique

Les granulés de polymère sont amenés exactement au bon degré d’hydro- Celles-ci sont ensuite déposées sur un tapis roulant ou un contenant, parfois

métrie avant d’être versés dans la trémie, 0,5 à 5 % de pigments sont ajoutés par un bras robotisé.

à cette étape. Les moules et noyaux sont usinés dans de l’aluminium ou de l’acier. Ce sont des

La matière est acheminée dans le fourreau où elle est simultanément chauf- éléments complexes du moulage par injection. Ils comportent des canaux de

fée, mélangée et poussée vers le moule par la vis d’Archimède. Le polymère refroidissement par eau (pour le contrôle de la température), un point d’injec-

est maintenu momentanément dans le fourreau tandis que la pression monte tion, des canaux d’alimentation (moule multiempreinte) et un équipement de

avant l’injection. mesures électronique pour continuellement maîtriser la température. La réparti-

Lorsque la pression correcte est obtenue, le plastique fondu est injecté dans le tion de chaleur dans l’outil est essentielle pour garantir un flux régulier du poly-

moule. La durée du cycle dépend de la taille des pièces et du temps de solidi- mère fondu. À cette fin, certains noyaux sont usinés dans du cuivre, dont les

fication du polymère, soit généralement de 30 à 60 secondes. propriétés conductives sont bien meilleures que celles de l’aluminium ou l’acier.

La pression de serrage maintenue après l’injection limite la déformation et le L’outil de moulage par injection le plus économique est en deux parties, mâle

retrait après démoulage. et femelle. Mais les ingénieurs et outilleurs moulistes poussent constamment

Pour éjecter les pièces, les parties du moule se séparent, le noyau se rétracte les limites du procédé avec un outillage de plus en plus complexe avec des

et les éjecteurs sont poussés pour décoller les pièces de la surface du moule. noyaux rétractables, points d’injection multiples et injection multimatière.

Moulage par injection

Étude de cas

Fabrication et assemblage d’une Pedalite

l’outilleur-mouliste (ENL limited), le fabricant de boîtes de vitesses

(Davall Gears) et le distributeur de polymères (Distrupol limited).

Un partenariat étroit avec ENL a assuré le développement pertinent

des idées de Product Partners, la mise au point et la fabrication de l’ou-

tillage, et garantit un produit « bon du premier coup ». Par exemple, le

défi technique des surmoulages fut validé dès les essais des premières

pièces.

Pour garantir la faisabilité du projet de changement de vitesse, Davall

Gears a apporté son expertise dans les rapports de vitesse, les détails

de conception, les spécificités des matériaux et la fabrication. Le polya-

mide (PA) est choisi pour sa grande résistance à l’usure et ses propriétés

autolubrifiantes.

Le dessin (ci-contre) présente l’anatomie des pièces injectées, des

mécanismes et des pièces internes. Les boîtiers moulés par injection

Cette pédale lumineuse de doivent souvent contenir un volume prédéfini. Ici, les roulements à cy-

bicyclette est alimentée par un condensateur lindres répondent aux exigences légales et le système de changement

et un microgénérateur au lieu d’une simple pile. Elle est conçue de vitesse est conçu pour une production d’énergie optimale.

par Product Partners, en collaboration avec le client (Pedalite limited), …/…

a v r il 2013 technologie 185 33

Étude de cas (suite)

Fabrication et assemblage d’une Pedalite

Simulation de moulage

Le distributeur de polymères Distrupol fut consulté pour la sé-

lection de matériaux et la simulation de moulage. Un retour sur

le design a conduit à la modification des composants en CAO

afin de réduire les problèmes de retassures, de traces de flux et

de soudures, et autres.

Moulage de la Pedalite 1

La matière première est un polyamide renforcé de fibres de

verre courtes, blanc à l’état brut. Pour obtenir une pièce en

couleur il faut ajouter un pigment ; ici, une petite quantité de

« mélange maître » (masterbatch) Clariant jaune 1 . Le résultat

est d’un jaune particulièrement vif.

En temps normal, le moulage par injection se passe dans la

machine derrière une vitre de protection 2 , mais, pour les

besoins de la photo, les moules sont ici montrés en gros plan.

Le polymère est fondu et mélangé avant injection dans le 2 3

moule. Une fois que celui-ci est rempli, et que le polymère

tassé et serré s’est figé, les parties mâle et femelle du moule se séparent. La pièce est tenue dans la partie mobile par les broches rétractables supérieures,

inférieures et latérales 3 . La carotte, restée intacte, montre le point d’injection ; elle est détachée à la main ou automatiquement. Les 4 broches sont retirées

successivement pour laisser apparaître la réelle complexité de ce moulage 4 . Enfin, la pièce est éjectée du moule par une série d’éjecteurs 5 .

5

pour toutes les photos de la double page.

© Product partners design

34 technologie 185 a v r il 2013

Assemblage de la pedalite

La Pedalite est composée de nombreuses pièces (voir photo

page 32). Toutes les parties en plastique sont moulées par injec-

tion. Le roulement à cylindres est maintenu par serrage, ce qui

requiert une tolérance plus précise que ce que le moulage par

injection peut atteindre. Il est donc percé en postfinition 6 puis

l’axe de rotation est inséré. Le bouchon latéral surmoulé est fixé 6 7

au boîtier de la pédale par des vis 7 . Les réflecteurs s’encliquent

en place 8 et garantissent le maintien de tous les composants.

Le clippage peut être défait pour l’entretien et le recyclage de la

Pédalite 9 . Le produit fini est installé de manière standard sur

une bicyclette 10.

La conception de pédales de bicyclette est sujette à des régle-

mentations de sécurité et techniques. Pedalite élimine le coût et

l’inconvénient du remplacement de piles et de la pollution due

à leur rejet dans la nature. Le rendement lumineux ne remplace

pas l’éclairage de sécurité de la bicyclette, mais le complète et

produit un mouvement lumineux haut/bas permettant aux

automobilistes d’estimer la distance entre eux et le cycliste.

10

a v r il 2013 technologie 185 35

Vous aimerez peut-être aussi

- Thermodure ProcédésDocument13 pagesThermodure ProcédésNouh NahnouhPas encore d'évaluation

- Injection SoufflageDocument8 pagesInjection SoufflageSaidi Tambwe100% (1)

- Extrait 42151210Document97 pagesExtrait 42151210Firas KhemakrhmPas encore d'évaluation

- 3 Les EssaisDocument43 pages3 Les EssaisNada Riahi100% (1)

- Cours Plasturgie ChimiqueDocument10 pagesCours Plasturgie ChimiqueSalah-Eddine NasmiPas encore d'évaluation

- MP10 Formation CnamDocument77 pagesMP10 Formation CnamKenya GomezPas encore d'évaluation

- MOUL Et INJ PLAST TOTALDocument71 pagesMOUL Et INJ PLAST TOTALChaoune MedPas encore d'évaluation

- Conception Moule Injection PlastiqueDocument3 pagesConception Moule Injection PlastiquejabePas encore d'évaluation

- 7812 E2 Bac Pro Plastiques Et Composites 2016 Partie 4 CorrectionDocument18 pages7812 E2 Bac Pro Plastiques Et Composites 2016 Partie 4 CorrectionImen Sahnoun0% (1)

- Moulageparinjection4pdf 140127134247 Phpapp02Document10 pagesMoulageparinjection4pdf 140127134247 Phpapp02TTaddictPas encore d'évaluation

- Specifications Moules FRDocument79 pagesSpecifications Moules FRHafsa Reigns AsmaPas encore d'évaluation

- CVDocument1 pageCVLaurent MorinPas encore d'évaluation

- Plasturgie - 2 - Procédés D'extrusionDocument2 pagesPlasturgie - 2 - Procédés D'extrusionAlvaro RodriguezPas encore d'évaluation

- Maintenance MoulesDocument1 pageMaintenance MoulesMahdi Elgolli0% (1)

- Mise en Forme II PDFDocument12 pagesMise en Forme II PDFmazouzi100% (2)

- Chap 01 Les Extrudeuses Bivis s2 2020Document20 pagesChap 01 Les Extrudeuses Bivis s2 2020جمال ابو الفضلPas encore d'évaluation

- Défaut FonderieDocument2 pagesDéfaut FonderieWalid NASRIPas encore d'évaluation

- Fabri2-Pajean Fabrication Verre CreuxDocument6 pagesFabri2-Pajean Fabrication Verre Creuxraly2100% (1)

- Conception Des Pieces Plastiques Injectees - SommaireDocument20 pagesConception Des Pieces Plastiques Injectees - Sommairemaat medPas encore d'évaluation

- Chapitre 2 Techniques Mise en Forme Materiaux Plastiques PDFDocument19 pagesChapitre 2 Techniques Mise en Forme Materiaux Plastiques PDFHELMI MT100% (1)

- Conception Des Moules1Document71 pagesConception Des Moules1Aymane QariohPas encore d'évaluation

- Formation Injection TPSIPSDocument38 pagesFormation Injection TPSIPSBoughattas FradjPas encore d'évaluation

- FibresDocument18 pagesFibresKhalid AmellalPas encore d'évaluation

- Rapport de Mini ProjetDocument14 pagesRapport de Mini ProjetZalfeni FakherPas encore d'évaluation

- mg24 PDFDocument173 pagesmg24 PDFImed CasanostraPas encore d'évaluation

- Extrusion 2Document10 pagesExtrusion 2K Aguirre Ort100% (1)

- Usure de La Matiere2Document33 pagesUsure de La Matiere2mohamed1101Pas encore d'évaluation

- 4 Procedes de MoulagesDocument7 pages4 Procedes de MoulageskarimPas encore d'évaluation

- Le Moulage Par InjectionDocument2 pagesLe Moulage Par InjectionGégé di TP0% (1)

- CollageDocument4 pagesCollagedidinedPas encore d'évaluation

- 5 Humidité Et Matières PlastiquesDocument14 pages5 Humidité Et Matières PlastiquesNada Riahi100% (1)

- L Usine Nouvelle Jean Francois Pichon Christophe Guichou Aide Memoire Injection Des Matieres Plastiques 2015 PDFDocument398 pagesL Usine Nouvelle Jean Francois Pichon Christophe Guichou Aide Memoire Injection Des Matieres Plastiques 2015 PDFNada RiahiPas encore d'évaluation

- Transformation Des PlastiquesDocument4 pagesTransformation Des PlastiquesouaelPas encore d'évaluation

- 2.chapitre - II PMF-MP EtudiantDocument59 pages2.chapitre - II PMF-MP EtudiantEmna TräadPas encore d'évaluation

- MoulageDocument11 pagesMoulagealphaPas encore d'évaluation

- Moulage La Cire PerdueDocument3 pagesMoulage La Cire PerdueahmedPas encore d'évaluation

- ch5 EstampageDocument2 pagesch5 EstampageHamada Hamada100% (1)

- Chapitre I MISE EN ŒUVRE DES POLYMERES CH4-2022Document102 pagesChapitre I MISE EN ŒUVRE DES POLYMERES CH4-2022Eya B. TalebPas encore d'évaluation

- Master - Gassou - Rahmani (Etude de La Qualité Des Pièces Fabriquées en Moulage Par Injection)Document45 pagesMaster - Gassou - Rahmani (Etude de La Qualité Des Pièces Fabriquées en Moulage Par Injection)chidouPas encore d'évaluation

- Autodesk Inventor - Formation Tôlerie - 0021Document1 pageAutodesk Inventor - Formation Tôlerie - 0021SpasicPas encore d'évaluation

- Fascicule de TP CAO MouleDocument17 pagesFascicule de TP CAO MouleSalem OmriPas encore d'évaluation

- Le Retrait Au MoulageDocument5 pagesLe Retrait Au MoulageSanaPas encore d'évaluation

- Frittage CéramiqueDocument14 pagesFrittage CéramiqueFatiha ElfarganyPas encore d'évaluation

- 6.chapitre IV - Conception Des Moules D'injection PlastiquesDocument27 pages6.chapitre IV - Conception Des Moules D'injection PlastiquesFake Shtemaru100% (1)

- FrittageDocument3 pagesFrittagekldmntPas encore d'évaluation

- GSELL Essai Meca PolymereDocument18 pagesGSELL Essai Meca Polymereazouin59100% (1)

- Grille Atelier TP Mag 1Document3 pagesGrille Atelier TP Mag 1Norr Mal100% (1)

- Essais de SoudabiliteDocument6 pagesEssais de SoudabiliteMohammed AbdelghaniPas encore d'évaluation

- Cours Sur Le MoulageDocument16 pagesCours Sur Le Moulaget_moncel100% (1)

- M24 - La Maintenance Des Moules PLA-MMODocument160 pagesM24 - La Maintenance Des Moules PLA-MMOKenya GomezPas encore d'évaluation

- plasturgie2010-ENSILc Simplifie PDFDocument71 pagesplasturgie2010-ENSILc Simplifie PDFYounessElkarkouriPas encore d'évaluation

- Parcours de La Formation A La PlasturgieDocument36 pagesParcours de La Formation A La PlasturgieNesrine NouiraPas encore d'évaluation

- Techniques de L'ingénieur - Extrusion BivisDocument27 pagesTechniques de L'ingénieur - Extrusion BivisBenjamin FroquetPas encore d'évaluation

- Mise en Forme Des MatériauxDocument24 pagesMise en Forme Des MatériauxAl-Jazari Al-Jazari100% (1)

- Aluminium Et AlliagesDocument11 pagesAluminium Et AlliagesredaPas encore d'évaluation

- 4 L'Unité D'injectionDocument29 pages4 L'Unité D'injectionParc ElyesPas encore d'évaluation

- Le Moulage Par InjectionDocument4 pagesLe Moulage Par InjectionAmri Mongi100% (1)

- Superalliage: Résistant à la chaleur de 2700 degrés Fahrenheit générée par les moteurs à turbine pour être plus chaud, plus rapide et plus efficaceD'EverandSuperalliage: Résistant à la chaleur de 2700 degrés Fahrenheit générée par les moteurs à turbine pour être plus chaud, plus rapide et plus efficacePas encore d'évaluation

- Simulation des vibrations mécaniques, 2e édition: par Matlab, Simulink et AnsysD'EverandSimulation des vibrations mécaniques, 2e édition: par Matlab, Simulink et AnsysPas encore d'évaluation

- Les Bases de La Conception Pour Le Moulage Par InjectionDocument16 pagesLes Bases de La Conception Pour Le Moulage Par InjectionFadwa ZRPas encore d'évaluation

- A-Saisir Le Besoin: S. Qualité EnquêteDocument1 pageA-Saisir Le Besoin: S. Qualité EnquêteMahrez ZaafouriPas encore d'évaluation

- Présentation: CD3.1: Rédiger Partiellement Un Cahier Des ChargesDocument1 pagePrésentation: CD3.1: Rédiger Partiellement Un Cahier Des ChargesMahrez ZaafouriPas encore d'évaluation

- D-Hiérarchisation Des Fonctions de Service: Estime Accordée Par Le Client / Coût D'obtentionDocument1 pageD-Hiérarchisation Des Fonctions de Service: Estime Accordée Par Le Client / Coût D'obtentionMahrez ZaafouriPas encore d'évaluation

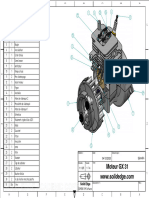

- Moteur GX 31: Solid EdgeDocument1 pageMoteur GX 31: Solid EdgeMahrez ZaafouriPas encore d'évaluation

- 3-Recherche Des Solutions Pour Chaque FonctionDocument1 page3-Recherche Des Solutions Pour Chaque FonctionMahrez ZaafouriPas encore d'évaluation

- 12Document1 page12Mahrez ZaafouriPas encore d'évaluation

- Bac Pro Mei Code: AP 2006-MEI ST 11 1 Session 2020 Dossier Technique Et Ressources E1 Sous-Epreuve E11 Durée: 4 H Coefficient: 3 DTR: 5/8Document1 pageBac Pro Mei Code: AP 2006-MEI ST 11 1 Session 2020 Dossier Technique Et Ressources E1 Sous-Epreuve E11 Durée: 4 H Coefficient: 3 DTR: 5/8Mahrez ZaafouriPas encore d'évaluation

- Page 1Document1 pagePage 1Mahrez ZaafouriPas encore d'évaluation

- Document Constructeur Choix RéducteurDocument1 pageDocument Constructeur Choix RéducteurMahrez ZaafouriPas encore d'évaluation

- Bac Pro Mei Code: AP 2006-MEI ST 11 1 Session 2020 Dossier Technique Et Ressources E1 Sous-Epreuve E11 Durée: 4 H Coefficient: 3 DTR: 3/8Document1 pageBac Pro Mei Code: AP 2006-MEI ST 11 1 Session 2020 Dossier Technique Et Ressources E1 Sous-Epreuve E11 Durée: 4 H Coefficient: 3 DTR: 3/8Mahrez ZaafouriPas encore d'évaluation

- Extrait Du Guide Du Dessinateur IndustrielDocument1 pageExtrait Du Guide Du Dessinateur IndustrielMahrez ZaafouriPas encore d'évaluation

- Page 5Document1 pagePage 5Mahrez ZaafouriPas encore d'évaluation

- Page 4Document1 pagePage 4Mahrez ZaafouriPas encore d'évaluation

- Page 3Document1 pagePage 3Mahrez ZaafouriPas encore d'évaluation

- Page 2Document1 pagePage 2Mahrez ZaafouriPas encore d'évaluation

- Liaisons Equivalente-4sDocument3 pagesLiaisons Equivalente-4sMahrez ZaafouriPas encore d'évaluation

- Liaisons Equivalentes-5Document5 pagesLiaisons Equivalentes-5Mahrez ZaafouriPas encore d'évaluation

- Liaisons Equivalentes-2Document5 pagesLiaisons Equivalentes-2Mahrez ZaafouriPas encore d'évaluation

- 4.3.8 Exemple de Contrôle D'Un Assemblage À Clavette: 2 2 2 P GL N GLDocument1 page4.3.8 Exemple de Contrôle D'Un Assemblage À Clavette: 2 2 2 P GL N GLMahrez ZaafouriPas encore d'évaluation

- Liaisons Equivalentes-3Document3 pagesLiaisons Equivalentes-3Mahrez ZaafouriPas encore d'évaluation

- 2Document1 page2Mahrez ZaafouriPas encore d'évaluation

- Iset SBZ TD Matériels de Protection Master MDEADocument1 pageIset SBZ TD Matériels de Protection Master MDEAMahrez ZaafouriPas encore d'évaluation

- Contrôle de La Clavette Parallèle: RemarqueDocument1 pageContrôle de La Clavette Parallèle: RemarqueMahrez ZaafouriPas encore d'évaluation

- Liaisons Equivalentes-1Document3 pagesLiaisons Equivalentes-1Mahrez ZaafouriPas encore d'évaluation

- 3Document1 page3Mahrez ZaafouriPas encore d'évaluation

- 1Document1 page1Mahrez ZaafouriPas encore d'évaluation

- bn10 REFUSION TIGDocument11 pagesbn10 REFUSION TIGAbdessalam RePas encore d'évaluation

- Carnet Soudeur PDFDocument41 pagesCarnet Soudeur PDFrac mediaPas encore d'évaluation

- Magis Cours m2Document70 pagesMagis Cours m2Jindarat Kasemsooksakul100% (1)

- Definition en ChimieDocument2 pagesDefinition en ChimieIdrissa SankharePas encore d'évaluation

- SOMEFLU - Pompes Centrifuges Anticorrosives NP - NP-S PLASTIQUEDocument14 pagesSOMEFLU - Pompes Centrifuges Anticorrosives NP - NP-S PLASTIQUERedOne KhasmiPas encore d'évaluation

- Bio-TP Seal®: Un Matériau Et Une IngénierieDocument16 pagesBio-TP Seal®: Un Matériau Et Une IngénierieMohamed MohamedPas encore d'évaluation

- Mécanique de La RuptureDocument19 pagesMécanique de La RuptureVarel TsamoPas encore d'évaluation

- DevoirDocument1 pageDevoirRabab TamouhPas encore d'évaluation

- Rapport YousraDocument38 pagesRapport YousraYousra SikoukPas encore d'évaluation

- Soudures - Dispositions ConstructivesDocument5 pagesSoudures - Dispositions Constructivestamarin1955Pas encore d'évaluation

- M1165 PDFDocument12 pagesM1165 PDFMohamedPas encore d'évaluation

- Projet Traction Version PDFDocument9 pagesProjet Traction Version PDFKais BahrouniPas encore d'évaluation

- Tampons 2eme PartieDocument14 pagesTampons 2eme PartieELYES CHOUCHENEPas encore d'évaluation

- Etude D'Un Batiment A Usage D'Habitation R+8 À AlgerDocument201 pagesEtude D'Un Batiment A Usage D'Habitation R+8 À AlgervqmiPas encore d'évaluation

- TotalSourceCatalog BatteryDocument43 pagesTotalSourceCatalog BatteryPedro LopezPas encore d'évaluation

- TP Separation de Lacide Benzoique Et Du 1 NaphtolDocument8 pagesTP Separation de Lacide Benzoique Et Du 1 NaphtolJojo BoubPas encore d'évaluation

- Dosage BetonDocument3 pagesDosage Betonchristian54Pas encore d'évaluation

- TP Operation UnitaireDocument9 pagesTP Operation UnitaireBòû ChŔâ ÑePas encore d'évaluation

- Ensival Moret Pompes Centrifuges Catalogue GeneraleDocument40 pagesEnsival Moret Pompes Centrifuges Catalogue Generalehicham100% (2)

- Dentsply Maillefer Protaper Universal 0716 Dfu FRDocument6 pagesDentsply Maillefer Protaper Universal 0716 Dfu FREloy TejedorPas encore d'évaluation

- DTU 40 45 Edition 2002 1Document92 pagesDTU 40 45 Edition 2002 1CHANZYPas encore d'évaluation

- NF en 573 2 PDFDocument9 pagesNF en 573 2 PDFsofianzoPas encore d'évaluation

- Ch3 - Matériaux DiélectriquesDocument23 pagesCh3 - Matériaux DiélectriquesMãl Îk100% (2)

- CH 4 Maintenance Des LubrifiantsDocument8 pagesCH 4 Maintenance Des Lubrifiantsasma sallemPas encore d'évaluation

- 615-Formation IWT (Part 4c)Document19 pages615-Formation IWT (Part 4c)Chokri AtefPas encore d'évaluation

- Synthèse Sur MTD de SoudureDocument4 pagesSynthèse Sur MTD de Soudurehaouache khPas encore d'évaluation

- Corrigé TD 2 TaouniDocument14 pagesCorrigé TD 2 TaouniAchrafPas encore d'évaluation

- DolexDocument60 pagesDolexalilou2013Pas encore d'évaluation

- B4 Fixations-en-acier-inoxydable-ISO-3506Document3 pagesB4 Fixations-en-acier-inoxydable-ISO-3506lecaudeydidierPas encore d'évaluation

- Doctorat BelhouchetDocument184 pagesDoctorat Belhouchetfootball goalPas encore d'évaluation