Académique Documents

Professionnel Documents

Culture Documents

Chapitre 2 Management Duree Vie Equipements

Chapitre 2 Management Duree Vie Equipements

Transféré par

امة الرحمانCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Chapitre 2 Management Duree Vie Equipements

Chapitre 2 Management Duree Vie Equipements

Transféré par

امة الرحمانDroits d'auteur :

Formats disponibles

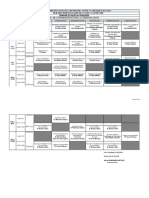

CHAP.

2 : MANAGEMENT DE LA DURÉE DE VIE DES ÉQUIPEMENTS ISET DU KEF

Chapitre 2

Management de la durée de vie des équipements

2.1 Maîtrise de la fonction maintenance

Comment casser la spirale du dépannage ? La réponse est connue : en mettant progressivement en

place des actions préventives destinées à prolonger la vie de l’outil. L’idéal n’est certainement pas

dans le tout préventif, qui est trop coûteux et techniquement utopique, mais il faut assurer un

équilibre entre prévision et guérison. Une approche type coût global de maintenance (CGM) permet

d’affiner le résultat. Le coût global de maintenance d’un bien est la somme de quatre composantes :

- Des coûts directs (main d’œuvre, pièces de rechange et consommables, sous-traitance)

- Des coûts de structure maintenance (encadrement, méthodes, fiabilisation, logistique,

etc..),

- Des coûts indirects (pertes de production pour indisponibilité liée aux carences du

service maintenance),

- Des coûts de possession de matériel et pièces de rechange.

Coûts

Coûts de non

production

Coûts

d’intervention

0

Disponibilité optimale 100 %

Figure 2.1 Optimisation des coûts

Hermi Haithem Page 30

CHAP. 2 : MANAGEMENT DE LA DURÉE DE VIE DES ÉQUIPEMENTS ISET DU KEF

2.2 Investissement en maintenance

2.2.1 Introduction

Des outils efficaces du suivi d'un équipement permettent de prendre une décision quant à

l'opportunité de poursuivre l'exploitation de l'équipement étudié ou de le remplacer :

Le coût moyen annuel de fonctionnement (Cmf);

La courbe LCC (Life Cycle Cost);

La durabilité.

2.2.2 Coût moyen annuel de fonctionnement Cmf

2.2.2.1 Définition

A tout instant un équipement possède :

Va : une valeur d'investissement (étude + achat + transport + installation);

Cd : un cumul de ses coûts de défaillance Cdi;

Ce : un cumul des coûts d'exploitation (main d'œuvre, énergie, consommables...) Cei;

Rv : une éventuelle valeur de revente.

2.2.2.2 Expression

Sur une durée T déterminée, l'expression du coût moyen annuel de fonctionnement est :

Ca + Cd + Ce − R V

Cmf =

T

2.2.2.3 Évolution du Cmf dans le temps

Cfm

Temps en années

0 1 2 3 4 5 6 7 8 9 10

Figure 2.2 Évolution du coût moyen annuel de fonctionnement d’un équipement

Hermi Haithem Page 31

CHAP. 2 : MANAGEMENT DE LA DURÉE DE VIE DES ÉQUIPEMENTS ISET DU KEF

2.3 Coût du cycle de vie d’un bien

D’après la norme EN 13306, le coût du cycle de vie d’un bien est « l’ensemble des coûts engendrés

pendant le cycle de vie du bien ». Cette définition est entièrement compatible avec le concept anglo-

saxon de LCC. Pour l’utilisateur ou le propriétaire, le LCC peut inclure les coûts relatifs à

l’acquisition, à l’exploitation, à la maintenance et à l’élimination du bien. Or, l’expérience prouve

que le ratio « coût/performance requise » tout au long du cycle de vie n’a rien de linéaire et ne

répond pas à des lois mathématiques facilement modélisables. Cela vient du fait que les

conjonctures ont une forte influence sur les exigences : les stratégies d’utilisation et/ou les

méthodes employées sont fondamentalement différentes selon les périodes considérées. La figure 2

donne une idée des coûts tout au long du cycle de vie du bien.

Coût

Cycle de vie

Coût de mise

au point Démantèlement

Coût des investissements

Mise en exploitation

Exploitation

Exploitation (routine)

(Obsolescence)

Temps

Figure 2.3 Coût du cycle de vie

On distingue :

- Le coût d’investissement initial de l’équipement (frais d’études, coût d’acquisition et

coût de recette),

- Le coût des mises au point, investissements supplémentaires ou dépenses d’exploitation

exceptionnelles,

- Les coûts d’exploitation composés des coûts de fonctionnement (matières premières,

énergie et consommables, personnel) et de maintenance,

- Le coût de démantèlement (démontage et mise au rebut).

Les coûts d’exploitation sont maîtrisés sur une période dite « de routine » ; qu’on espère la plus

longue possible et qui est liée aux choix technologiques initiaux. Après cette période, les pertes de

performances, qui sont liées à l’obsolescence et la vétusté du bien, obèrent les coûts de maintenance

mais également les coûts liés à son indisponibilité.

Le LCC est donc la somme de tous ces coûts cumulés année après année. Tout le problème est donc

de trouver un compromis permanent entre les performances requises et le LCC. La stratégie de

Hermi Haithem Page 32

CHAP. 2 : MANAGEMENT DE LA DURÉE DE VIE DES ÉQUIPEMENTS ISET DU KEF

progrès (figure 2.4) pour la maintenance consiste alors à mieux travailler pour diminuer ses propres

coûts. C’est de la saine gestion.

Le point important à souligner est que dans la plupart des cas le coût d'acquisition n'est qu'une

faible partie du LCC. Il y a donc d'importantes économies à faire dans l'acquisition d'un équipement

conçu pour minimiser les frais de fonctionnement et les coûts de maintenance.

Le coût moyen passe par un minimum (tangente à la courbe rouge). Ce concept est utilisé en

particulier pour décider du renouvellement d'un équipement.

Exemple : matériel de transports (avions, camions, taxis, etc.)

LCC

Conditions économiques

requises

Stratégie

de progrès

Investissements (matériels

et immatériels)

Coûts d'exploitation

Performances

Conditions

optimales

Figure 2.4 Compromis Performances requises - LCC

2.3.1 Remarque

Les coûts indirect de maintenance sont constitués de :

- Pertes de production (main d’œuvre à l’arrêt, non-qualité, arrêts induits, micro-arrêts,

mode dégradé, etc.) ;

- Pénalités.

Les modes de fonctionnement internes d’une entreprise sont fortement conditionnés par le poids de

son histoire : outils de production plus ou moins âgés, organigrammes des différents services peu

évolutifs, culture d’entreprise, etc.

Dans le domaine spécifique de la maintenance, un schéma prédomine encore : le dépannage

pompier, c’est à dire des interventions limitées aux seuls cas (ou presque) de réparation après

apparition d’une panne.

Ce type d’intervention était tout à fait adapté à un contexte économique où seul le volume de

Hermi Haithem Page 33

CHAP. 2 : MANAGEMENT DE LA DURÉE DE VIE DES ÉQUIPEMENTS ISET DU KEF

production suffisait à s’assurer une part de marché avec la certitude supplémentaire de

l’augmentation constante des bénéfices. En France et en Europe, on rencontre encore ce mode de

gestion délibéré, même dans des domaines innovants comme l’agroalimentaire par exemple. Dans

la majorité des cas, il s’agit d’un mode dégradé que subit le service maintenance qui entre alors

dans la spirale du dépannage, comme le montre la figure ci-dessous.

Taux de panne en Productivité

augmentation décroissante ou

baisse de qualité de

Vieillissement

service

Outil de production

fragilisé

Plus de

maintenance

corrective

Accélération des Moins de crédits

indisponibilités, pour la maintenance

dépannages, préventive

Réparation Donc envolée

Gaspillage des coûts directs

Insatisfaction

Figure 2.5 La spirale du dépannage

2.4 Durabilité

La durée de vie ou durée de fonctionnement potentielle d'un bien pour la fonction qui lui a été

assignée dans des conditions d'utilisation et de maintenance données.

La durabilité est étudiée dès la conception (probabilité de qualité), puis au niveau de l'utilisation,

dans l'objectif d'une durée d'usage, enfin au niveau de la maintenance. Il faut donc rechercher la

durée probable pendant laquelle il sera économique d'appliquer une maintenance rationnelle.

Hermi Haithem Page 34

Vous aimerez peut-être aussi

- Le Loup Dans La Bergerie - Droi - Jean-Claude Michea PDFDocument125 pagesLe Loup Dans La Bergerie - Droi - Jean-Claude Michea PDFabderrrassoul100% (2)

- Maintenance Préventive Et CurativeDocument3 pagesMaintenance Préventive Et Curativesamirlyl100% (2)

- Système Vis ÉcrouDocument9 pagesSystème Vis ÉcrouKamel Bousnina67% (3)

- Fiche Technique Foreuse - 1628779618423Document5 pagesFiche Technique Foreuse - 1628779618423Raphaél Freeman NgoyiPas encore d'évaluation

- Chapitre 1 Introduction À La Maintenance IndustrielleDocument14 pagesChapitre 1 Introduction À La Maintenance Industriellefkjfhjt100% (1)

- POWER POINT Final Stage À SOGARA Mlle AMBONGUILATDocument23 pagesPOWER POINT Final Stage À SOGARA Mlle AMBONGUILATFabrice Bessime-MinkoPas encore d'évaluation

- 9782402304344Document22 pages9782402304344boris.clemendot100% (1)

- Fiche TD1 MDS1Document3 pagesFiche TD1 MDS1RABIE BENTAIEBPas encore d'évaluation

- Documentation Tuyauterie IsometriqueDocument5 pagesDocumentation Tuyauterie IsometriqueWilson DonfackPas encore d'évaluation

- 17 - Démontage RemontageDocument32 pages17 - Démontage RemontageAhmedmahPas encore d'évaluation

- Evaluation Ds ExamenDocument18 pagesEvaluation Ds ExamenSalem OmriPas encore d'évaluation

- ThermExcel - Air Comprimé Site WebDocument16 pagesThermExcel - Air Comprimé Site Webhamza dahbiPas encore d'évaluation

- CI25 RDM Partie 2 FLEXION PDFDocument11 pagesCI25 RDM Partie 2 FLEXION PDFinglatif100% (1)

- TurbineDocument21 pagesTurbineassilPas encore d'évaluation

- Guide n22 Conception Et Maintenance Balisage Lumineux Approuve Corrige 3Document49 pagesGuide n22 Conception Et Maintenance Balisage Lumineux Approuve Corrige 3Chafik BouguezourPas encore d'évaluation

- Ventilateurs PDFDocument90 pagesVentilateurs PDFaminePas encore d'évaluation

- Cours Hydraulique Et Pneumatique02Document25 pagesCours Hydraulique Et Pneumatique02dwe mer100% (1)

- Stranger Things Opening ThemeDocument2 pagesStranger Things Opening ThemeWerbert Brito VianaPas encore d'évaluation

- Maintenance Des Installations HydrauliquesDocument36 pagesMaintenance Des Installations Hydrauliquesnajim68Pas encore d'évaluation

- Les Compteurs D'eauDocument9 pagesLes Compteurs D'eauJe suis Je suisPas encore d'évaluation

- Fiche Installation CiterneDocument8 pagesFiche Installation CiternebenjarrayPas encore d'évaluation

- Cour 3 Organisation Générale D'un Chantier de ForageDocument13 pagesCour 3 Organisation Générale D'un Chantier de ForageOussama BoutobbaPas encore d'évaluation

- Fiche Programme de Formation Station de PompgeDocument2 pagesFiche Programme de Formation Station de PompgeBen Hamda Fethi50% (2)

- Referentiel Bts FedDocument123 pagesReferentiel Bts FedmorrisyahyaPas encore d'évaluation

- Exploitation Et Maintenance Des Pompes CentrifugesDocument134 pagesExploitation Et Maintenance Des Pompes Centrifugesmouad jaidanePas encore d'évaluation

- Aides TP1 HydrauliqueDocument28 pagesAides TP1 HydrauliqueBebana Mohamed LeminPas encore d'évaluation

- Organisation Et Gestion de La MaintenanceDocument29 pagesOrganisation Et Gestion de La MaintenanceNtui Junior100% (1)

- MME-Chapitre 3-Maintenance Des Équipements D'eauDocument71 pagesMME-Chapitre 3-Maintenance Des Équipements D'eauAhmed SoutaissiPas encore d'évaluation

- Les Pompes Immergés Installation Et MaintenanceDocument12 pagesLes Pompes Immergés Installation Et MaintenanceNizar EnnettaPas encore d'évaluation

- AutomatiqueDocument14 pagesAutomatiqueyasine100% (1)

- Introduction À La LubrificationDocument41 pagesIntroduction À La Lubrificationbinzbo1980Pas encore d'évaluation

- Conception Des Installations ElectriquesDocument12 pagesConception Des Installations ElectriqueslhabsPas encore d'évaluation

- La Maintenance Des Machines À Système PneumatiqueDocument13 pagesLa Maintenance Des Machines À Système Pneumatiquekarim rd100% (1)

- PROCEDURE Pompes EXO TAADocument58 pagesPROCEDURE Pompes EXO TAAChawki ZerroukiPas encore d'évaluation

- Types de Maintenance Pour Les Équipements RotatifsDocument5 pagesTypes de Maintenance Pour Les Équipements Rotatifsimmeuble El EzzPas encore d'évaluation

- LA CHARRUE IntroductionDocument4 pagesLA CHARRUE IntroductionCedric VanvPas encore d'évaluation

- CHAPITRE 3 Kamy MémoireDocument18 pagesCHAPITRE 3 Kamy MémoireBouchraMahmoudiPas encore d'évaluation

- Maintenance Et Réparation Des Equipements D'ExtrusionDocument9 pagesMaintenance Et Réparation Des Equipements D'Extrusiondjamila alfadis100% (1)

- Fiche PneumatiqueDocument0 pageFiche PneumatiqueAlassane DioufPas encore d'évaluation

- Techniques de Maintenance PrévisionnelleDocument7 pagesTechniques de Maintenance PrévisionnelleMani Lov CalmPas encore d'évaluation

- Master 2: Construction MécaniqueDocument131 pagesMaster 2: Construction MécaniqueAbouYoucefPas encore d'évaluation

- CCTP Lot2 EclairageDocument22 pagesCCTP Lot2 EclairageRonelle GarPas encore d'évaluation

- L'Entretien Des MachinesDocument4 pagesL'Entretien Des MachinesAhceneHamimesPas encore d'évaluation

- Servomoteur PDFDocument5 pagesServomoteur PDFMePas encore d'évaluation

- UntitledDocument73 pagesUntitledJean Yann BekantyPas encore d'évaluation

- Cours Pompes 2023Document69 pagesCours Pompes 2023Wafa AITBOUZIDPas encore d'évaluation

- La Pompe CentrifugeDocument10 pagesLa Pompe Centrifugef.BPas encore d'évaluation

- Rapport Projet Tech. pyllat-AKMDocument55 pagesRapport Projet Tech. pyllat-AKMMANDO Vitinie Jespère Deborah100% (1)

- Dossier Pompage FondemDocument25 pagesDossier Pompage FondemAhmed BoussoffaraPas encore d'évaluation

- AMDEC Et Analyse DysfonctionnelleDocument6 pagesAMDEC Et Analyse DysfonctionnelleMouna LaïfaPas encore d'évaluation

- Gatior Man PDFDocument214 pagesGatior Man PDFخربوش سماعينPas encore d'évaluation

- Cours Exploitation Des Systémes Industriels Productique MécaniqueDocument75 pagesCours Exploitation Des Systémes Industriels Productique MécaniqueimenePas encore d'évaluation

- AlignementDocument5 pagesAlignementZahrae Assellalou100% (1)

- Etude Et Maintenance de La Pompe À Boue, Cas TP197 ENTPDocument91 pagesEtude Et Maintenance de La Pompe À Boue, Cas TP197 ENTPbouzid benouadfelPas encore d'évaluation

- La Section Des Cables ElectriquesDocument7 pagesLa Section Des Cables ElectriqueslyahiaouiPas encore d'évaluation

- QuestionnaireDocument64 pagesQuestionnaireamalPas encore d'évaluation

- DR Pompe HydrauDocument22 pagesDR Pompe HydrauSerigneDieyePas encore d'évaluation

- Etat Des NormesDocument13 pagesEtat Des NormesSergePas encore d'évaluation

- Facteur Simultanéité 15 100Document2 pagesFacteur Simultanéité 15 100Hadi Allouche100% (1)

- Démarrage Des Puits1Document12 pagesDémarrage Des Puits1enirol87100% (1)

- Cours Assainissement PDFDocument27 pagesCours Assainissement PDFhajjoujiPas encore d'évaluation

- M7s2 - Montage de Circuits HydrauliquesDocument128 pagesM7s2 - Montage de Circuits HydrauliquesWael Hechmi100% (1)

- Fascicule GMAODocument43 pagesFascicule GMAOMahmoud ZraigaPas encore d'évaluation

- CodificationDocument15 pagesCodificationflavienPas encore d'évaluation

- Fiabilité, maintenance prédictive et vibration des machinesD'EverandFiabilité, maintenance prédictive et vibration des machinesPas encore d'évaluation

- Les Transferts massifs d'eau: Outils de développement ou instruments de pouvoir ?D'EverandLes Transferts massifs d'eau: Outils de développement ou instruments de pouvoir ?Pas encore d'évaluation

- C5 Chap1 TD3Document1 pageC5 Chap1 TD3Salem OmriPas encore d'évaluation

- Fascicule de TP CAO MouleDocument17 pagesFascicule de TP CAO MouleSalem OmriPas encore d'évaluation

- Guidage en RotationDocument9 pagesGuidage en RotationJunior FuegoPas encore d'évaluation

- Cours - Diagramme de Pareto en NTDocument1 pageCours - Diagramme de Pareto en NTSalem OmriPas encore d'évaluation

- Gmao Optimaint - DocumentationDocument7 pagesGmao Optimaint - DocumentationguyPas encore d'évaluation

- Chapitre 6 Maintenance Productive Totale TPMDocument8 pagesChapitre 6 Maintenance Productive Totale TPMSalem OmriPas encore d'évaluation

- ELE 0717P1 - Electronique Industrielle V (Passerelle)Document64 pagesELE 0717P1 - Electronique Industrielle V (Passerelle)Mïna MaPas encore d'évaluation

- Eau de Mer - WikipédiaDocument9 pagesEau de Mer - WikipédiaJulio AndrinirinaPas encore d'évaluation

- Cours D'algèbre 1 PDFDocument60 pagesCours D'algèbre 1 PDFNabik100% (1)

- Détartrant Pour Cafetière ÉlectriqueDocument3 pagesDétartrant Pour Cafetière ÉlectriqueDaniela DinicaPas encore d'évaluation

- TD1 Analyse NumériqueDocument1 pageTD1 Analyse NumériqueIsmail MalekPas encore d'évaluation

- Flyer Courant Solar SystemDocument1 pageFlyer Courant Solar SystemGeralsen TsobengPas encore d'évaluation

- Math. de L'assurance IARD PaulineDocument42 pagesMath. de L'assurance IARD PaulineMoïse SankaraPas encore d'évaluation

- S - Rie 8 - Mouvement (WWW - Pc1.ma)Document10 pagesS - Rie 8 - Mouvement (WWW - Pc1.ma)mohamed bignanePas encore d'évaluation

- TP 02. ConductimétrieDocument4 pagesTP 02. Conductimétriefafoulol100% (1)

- PFE-Soukaina EL YAMANIDocument130 pagesPFE-Soukaina EL YAMANIkhammal anasPas encore d'évaluation

- Annexe 4 Fiche de Signalement de PanneDocument2 pagesAnnexe 4 Fiche de Signalement de PanneHoussam BouafirPas encore d'évaluation

- Eléctrisation (MR Boussada Atef)Document2 pagesEléctrisation (MR Boussada Atef)AmineJaoued100% (1)

- Mwanzo Droit Civil Pers 2018-1Document307 pagesMwanzo Droit Civil Pers 2018-1Matthieu MatiyaboPas encore d'évaluation

- Date Night With BrittneyDocument6 pagesDate Night With BrittneyCodrin-Constantin RipanuPas encore d'évaluation

- Reçu de Billet Électronique / Electronic Ticket Receipt: Passager / Passenger Reference Du Dossier / Booking RefDocument3 pagesReçu de Billet Électronique / Electronic Ticket Receipt: Passager / Passenger Reference Du Dossier / Booking RefLy PendaPas encore d'évaluation

- Extraction Des Substances NaturellesDocument4 pagesExtraction Des Substances NaturellesAPas encore d'évaluation

- Cours de Science Administrative 22-23Document61 pagesCours de Science Administrative 22-23allafihalinafPas encore d'évaluation

- Interrogation Écrite N°1 G2 - 1314Document3 pagesInterrogation Écrite N°1 G2 - 1314mohammed8nizarPas encore d'évaluation

- 0.programme 2023-2024Document2 pages0.programme 2023-2024brahimnourelhouda776Pas encore d'évaluation

- T5 TD PDFDocument2 pagesT5 TD PDFMario StiflerPas encore d'évaluation

- Normes Françaises - Novembre 2012: Généralités. Terminologie. Normalisation. DocumentationDocument33 pagesNormes Françaises - Novembre 2012: Généralités. Terminologie. Normalisation. DocumentationFateh FatouhPas encore d'évaluation

- Horaire Cours Sic Du 04 Au 09 Mars 2024Document2 pagesHoraire Cours Sic Du 04 Au 09 Mars 2024angelglads6Pas encore d'évaluation

- Chap 2 Des Ressources Majeures Sous PressionDocument3 pagesChap 2 Des Ressources Majeures Sous Pressionyounsss21Pas encore d'évaluation

- Département de Biologie Appliquée PV de La Commission D'Étude Des Demandes D'Acces Aux MastersDocument5 pagesDépartement de Biologie Appliquée PV de La Commission D'Étude Des Demandes D'Acces Aux MastersdionnedoPas encore d'évaluation