Académique Documents

Professionnel Documents

Culture Documents

00-Extra-Organisation Des Processus de Production

Transféré par

TECH-LINE RENAULT0 évaluation0% ont trouvé ce document utile (0 vote)

40 vues8 pagesTitre original

00-Extra-Organisation des processus de production

Copyright

© © All Rights Reserved

Formats disponibles

PDF, TXT ou lisez en ligne sur Scribd

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PDF, TXT ou lisez en ligne sur Scribd

0 évaluation0% ont trouvé ce document utile (0 vote)

40 vues8 pages00-Extra-Organisation Des Processus de Production

Transféré par

TECH-LINE RENAULTDroits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PDF, TXT ou lisez en ligne sur Scribd

Vous êtes sur la page 1sur 8

Organisation des processus de

production

1. Typologie de production

Le schéma d'implantation dépend étroitement de la nature de l'activité.

Pour l'industrie de fabrication, on distingue certains types d'implantation

couramment adoptés.

On a recourt à l'implantation :

Par sections spécialisées, plus particulière aux fabrications unitaires ou

variées.

Par sections de fabrication, adaptée pour la production de pièces ayant

des gammes opératoires voisines.

En ligne de fabrication, appelée aussi chaîne.

Exemple de typologie de production.

2. Caractéristiques des processus

2.a Type de flux

On peut classer les types de flux de production en quatre grandes tendances en

fonction de la taille des séries et de la diversité de la production.

Ces types de flux de production sont :

La production en continu.

La production en discontinu.

La production par projet.

Type d'élaboration du produit.

Les outils et méthodes de gestion des flux diffèrent selon le type de production.

2.a.1 Flux continus.

L'implantation par sections spécialisées, plus particulière aux fabrications

unitaires ou variées. Dans chaque section on procède à une opération technique

déterminée, et le produit passe successivement dans chacune des sections

spécialisées intéressant sa gamme de fabrication.

Les exemples les plus caractéristiques de production en continu sont des produits

comme le sucre, le pétrole, le ciment, l'acier en coulée continue.

Ce type de flux de production a généralement les caractéristiques suivantes :

Flux de matière continu.

Produit unique ou quasiment.

Implantation linéaire des machines.

Flexibilité très faible.

Investissement important.

Étroite gamme de fabrication : matériel dédié.

Délai de fabrication très court.

Production 24 h / 24 ; 7 j / 7.

En-cours faible.

Stock : matière première et produit fini.

Équipe de production faible.

Équipe d'entretien importante.

Forte automatisation.

Remarque : On retrouve des caractéristiques identiques pour des produits fabriqués

en grande série tels que roulements à billes, embouteillage d'eau minérale, etc.

2.a.2 Flux discontinus

La production en discontinu est utilisée pour des quantités relativement faibles et

pour des produits variés.

Les industries de confection, les industries mécaniques sont des exemples de ce

type de production (atelier).

Ce type de flux de production a généralement les caractéristiques suivantes :

implantation des machines par fonction.

grande flexibilité car les machines ne sont pas spécifiques.

équilibrage de la capacité des machines difficile d'où l'apparition d'en-

cours.

2.a.3 Production unitaire (PROJET).

L'implantation par sections spécialisées est plus particulière aux fabrications

unitaires ou variées.

Dans chaque section on procède à une opération technique déterminée, et le

produit passe successivement dans chacune des sections spécialisées intéressant

sa gamme de fabrication.

Personnel fortement qualifié.

Ressources qui se déplacent.

Équipement standard.

Très forte réactivité, peu de préparation.

Faibles capitaux.

Délai de fabrication en semaines ou en mois, voire année.

Variété du produit très forte.

Exemples de production sous forme de projet : un pont, un navire, une formule 1,

un prototype de voiture, etc.

2.b ILOT (production en petites séries).

L'implantation par sections de fabrication, est adaptée pour la production de

pièces de même famille, ayant des gammes opératoires voisines.

Machines à vocation assez générale.

Production intermittente .

Flexibilité assez importante.

Les produits ont une gamme de fabrication différente.

Atelier homogène (mêmes machines ) .

File d'attente importante.

En-cours important.

Temps de fabrication important.

C'est une organisation en ateliers technologiques aussi appelée en « sections

homogènes », est orientée « métiers ».

On regroupe les machines ayant la même technicité, ou les mêmes fonctions

(fraiseuse, tour,..).

On regroupe également pour des critères de facilité de mise en œuvre ou de

sécurité (traitement thermique ou finition).

Avantages :

Regroupement des équipements de même nature (par métiers)

Optimisation de l'utilisation des moyens de production

Flexibilité de la fabrication

Inconvénients :

Flux complexes

En-cours important

Gestion des lancements souvent délicate

2.c LIGNE (production de masse).

L'implantation en ligne de fabrication, appelée aussi chaîne. C'est le cas de la

grande série. Le produit se déplace en passant successivement par tous les

postes de travail.

Même produit ou famille de produits.

Implantation d'atelier imposée par la gamme.

Temps de réglage machine court (SMED).

Stocks les plus faibles possibles .

Capital élevé.

Délai de fabrication en jours ou en heures .

Équilibrage de postes de travail.

Ligne de production, ligne d 'assemblage .

Cellules de fabrication.

Il s'agit d'une organisation axée «produits» (par exemple fabrication de

menuiseries), caractérisée par l'implantation des moyens de production

conformément aux flux.

On dédie toutes les ressources nécessaires à un type de produit et on implante

en respectant la chronologie de la gamme de fabrication.

Les avantages d'une telle implantation sont :

Clarté des flux (bonne traçabilité).

Pas de point de rebroussement.

Réduction des tâches de manutention.

Simplification du suivi de fabrication.

Écoulement d'un flux important, nécessite un bon équilibrage.

...

Les inconvénients d'une telle implantation sont :

Cette organisation implique l'affectation des moyens de production à une

ligne de produits identiques.

Ce qui suppose des volumes importants.

Les temps de changement de série peuvent être importants.

...

2.d CELLULE (production de masse).

L'implantation en cellule revient à regrouper géographiquement les ressources

différentes nécessaires à la réalisation d'une suite d'opération pour un type de

produit.

on va partir de petits ateliers de production spécialisés pour une famille de

produit ou de processus, usines dans l'usine, UPA, mini usine, mini-factories de

Bosch.

Exemples d'aménagement de cellules ou « ilots »

Les avantages d'une telle implantation sont :

Augmente la vitesse du flux et diminue les distances de transfert.

Peu d'en-cours, c'est un compromis entre la ligne et l'implantation

fonctionnelle.

Facilite le pilotage.

Favorise le management par équipe autonome et pluridisciplinaire.

...

Exemple d'organisation de flux complexe homogène :

Le même organisé en cellules :

Il n'est cependant pas rare de voir cohabiter plusieurs typologie de production au

sein d'une même entreprise.

Vous aimerez peut-être aussi

- Planification et contrôle de la production et des stocks : techniques et pratiquesD'EverandPlanification et contrôle de la production et des stocks : techniques et pratiquesÉvaluation : 3 sur 5 étoiles3/5 (1)

- Typologie de Production - Cours 4Document18 pagesTypologie de Production - Cours 4Mehdi Bns100% (1)

- Chapitre 2 Implantation Des Moyens de ProductionDocument43 pagesChapitre 2 Implantation Des Moyens de ProductionMOUNAIM MATINI100% (1)

- IMPLEMANTATIONDocument64 pagesIMPLEMANTATIONAnonymous 9qKdViDP4Pas encore d'évaluation

- Chap 2 Gestion Pro 2021Document56 pagesChap 2 Gestion Pro 2021Siwar AbbesPas encore d'évaluation

- L'implantation Des Moyens de ProductionDocument3 pagesL'implantation Des Moyens de ProductionYassmin AmraniPas encore d'évaluation

- IMPLANTATION ATELIER - V1b.0Document28 pagesIMPLANTATION ATELIER - V1b.0Khaoula KrPas encore d'évaluation

- Resume Prod PDFDocument11 pagesResume Prod PDFAliPas encore d'évaluation

- Etude Des Machines Et Systèmes de Production 2011Document39 pagesEtude Des Machines Et Systèmes de Production 2011Bannour Souilah100% (1)

- CM Ogp PDFDocument53 pagesCM Ogp PDFMiraPas encore d'évaluation

- Cours 301-2021Document31 pagesCours 301-2021Christ ToukoPas encore d'évaluation

- Chap2 Gestion de La Production ÉtudiantDocument10 pagesChap2 Gestion de La Production Étudiantmouad charnanePas encore d'évaluation

- Chapitre II Les Différents Types D'implantationDocument5 pagesChapitre II Les Différents Types D'implantationMahdi AllaniPas encore d'évaluation

- Cours TYPOLOGIE DES PRODUITS ET DES PROCEDESDocument53 pagesCours TYPOLOGIE DES PRODUITS ET DES PROCEDESsaciramzi555Pas encore d'évaluation

- Logistique Industrielle Et de DistributionDocument30 pagesLogistique Industrielle Et de Distributionkdbgsimeon64Pas encore d'évaluation

- Typologies de ProductionDocument27 pagesTypologies de ProductionRachdi NasriPas encore d'évaluation

- CHAP5.1 Problème D'implantation Verion2014 2015Document48 pagesCHAP5.1 Problème D'implantation Verion2014 2015Wassim GarredPas encore d'évaluation

- CHAPITRE2Document4 pagesCHAPITRE2Youssef ElalaouiPas encore d'évaluation

- Ch1 TypologieDocument61 pagesCh1 TypologieAdam Ben Hamouda100% (1)

- Chapitre 2 Partie 1 OOPDocument6 pagesChapitre 2 Partie 1 OOPInsaf InsafPas encore d'évaluation

- Ateliers Flexibles D.doc1Document7 pagesAteliers Flexibles D.doc1Aliouat MohcenPas encore d'évaluation

- Types de Flux 2Document9 pagesTypes de Flux 2Zied KtariPas encore d'évaluation

- Fonction de ProductionDocument3 pagesFonction de ProductionKhalid KebabraPas encore d'évaluation

- CHAPITRE 5-ImplantationDocument28 pagesCHAPITRE 5-Implantationmariem mariemPas encore d'évaluation

- Chap 3: Conception Et Implantation Des Moyens de ProductionDocument12 pagesChap 3: Conception Et Implantation Des Moyens de Productionnajlae alfathiPas encore d'évaluation

- Typologie Des Syst+¿mes de ProductionDocument17 pagesTypologie Des Syst+¿mes de ProductionAchraf WeslatiPas encore d'évaluation

- Séance2 ImplantationDocument44 pagesSéance2 ImplantationAnonymous 9qKdViDP4Pas encore d'évaluation

- Implantation PDFDocument22 pagesImplantation PDFZakariaChardoudiPas encore d'évaluation

- Gestion de Production Et GPAODocument25 pagesGestion de Production Et GPAOClement SaliPas encore d'évaluation

- 1.CH4 - Organisation D'un Atelier - LayoutDocument31 pages1.CH4 - Organisation D'un Atelier - Layoutgono playerPas encore d'évaluation

- Cours Productique1Document41 pagesCours Productique1Ghazel Achouak100% (1)

- Cours Modélisation & Simulation Des Flux - S1Document7 pagesCours Modélisation & Simulation Des Flux - S1mnassri abdelatif0% (1)

- Gestion de ProductionDocument46 pagesGestion de ProductionKhalid SarrakhiPas encore d'évaluation

- L3 Management GOP Chapitre IIDocument18 pagesL3 Management GOP Chapitre IILYDIA BiaPas encore d'évaluation

- Cours Gestion Industrielle - Equilibrage Part 2Document70 pagesCours Gestion Industrielle - Equilibrage Part 2Ayoub KARROUMPas encore d'évaluation

- Chapitre 1 Introduction Aux Systemes deDocument36 pagesChapitre 1 Introduction Aux Systemes deejjamlimadihaPas encore d'évaluation

- 7.1 Chapitre 1Document13 pages7.1 Chapitre 1Hadhri HanaPas encore d'évaluation

- SM GIM Chap 7 Technologie de Groupe Et Systèmes Manufacturiers CellulairesDocument27 pagesSM GIM Chap 7 Technologie de Groupe Et Systèmes Manufacturiers CellulairesrlekcirPas encore d'évaluation

- Chapitre 2 Faculté Des Sciences Et Technique1Document6 pagesChapitre 2 Faculté Des Sciences Et Technique1Brahim KhizranePas encore d'évaluation

- 7 - Implantation Des Ressources de ProductionDocument27 pages7 - Implantation Des Ressources de ProductionIkram100% (1)

- Chapitre 1 Introduction de La Fonction ProductionDocument5 pagesChapitre 1 Introduction de La Fonction Productionmontasserjawadi2Pas encore d'évaluation

- Chapitre 2 IntroductionDocument4 pagesChapitre 2 IntroductionAbderraouf KhenchouchePas encore d'évaluation

- 3 - Implantation Des Ressources de Production PDFDocument27 pages3 - Implantation Des Ressources de Production PDFFranc TsiguiaPas encore d'évaluation

- La Gestion de Production SyntheseDocument11 pagesLa Gestion de Production Syntheseanon_982735499Pas encore d'évaluation

- Gestion de ProductionDocument3 pagesGestion de ProductionAYOUB ZOUGAGHPas encore d'évaluation

- Chapitre 1: Les Grandes Fonctions Dans L'entreprise (6h)Document66 pagesChapitre 1: Les Grandes Fonctions Dans L'entreprise (6h)KELLYPas encore d'évaluation

- Cours de Gestion de Production 1.2.3 Gmp2 VPDocument30 pagesCours de Gestion de Production 1.2.3 Gmp2 VPMohamed SabrePas encore d'évaluation

- Cours - MRPDocument4 pagesCours - MRPKhalil JbilouPas encore d'évaluation

- GP Chapitre 1Document40 pagesGP Chapitre 1Skander Matmati100% (1)

- 02 Chapitre 2 Les ProduitsDocument131 pages02 Chapitre 2 Les ProduitsZineb GarroussiPas encore d'évaluation

- 1 PlanificationDocument52 pages1 Planificationidchouaib yassinePas encore d'évaluation

- Les Ateliers FlexiblesDocument8 pagesLes Ateliers FlexiblesTaib OussamaPas encore d'évaluation

- Arena Cour Avec ExempleDocument57 pagesArena Cour Avec ExempleMECHENTEL IlyesPas encore d'évaluation

- Cour 1 Typologie de Production (Typologie Des Produits Et Des Procedes) (Gpl-s1)Document7 pagesCour 1 Typologie de Production (Typologie Des Produits Et Des Procedes) (Gpl-s1)zin1eedinePas encore d'évaluation

- GOP ComplémentDocument93 pagesGOP Complémentzouhair chboukiPas encore d'évaluation

- Les Ateliers FlexiblesDocument16 pagesLes Ateliers FlexiblesMohamed GhazouaniPas encore d'évaluation

- Cours GDP1 AGQDocument19 pagesCours GDP1 AGQSoufiane NaniPas encore d'évaluation

- Doctorat Logistique Pages 19Document1 pageDoctorat Logistique Pages 19Fouad guennouniPas encore d'évaluation

- 2 ProductionDocument3 pages2 Productiondraoui.mohcinePas encore d'évaluation

- FICHEFASDocument5 pagesFICHEFASWiam BOUCHAALAPas encore d'évaluation

- LentrepôtDocument26 pagesLentrepôthatime chalhPas encore d'évaluation

- Rapport de StageDocument7 pagesRapport de StagezakPas encore d'évaluation

- Cas Bolloré 2Document21 pagesCas Bolloré 2Karim BOUALIPas encore d'évaluation

- UE12 - 2017 - Corrig 2Document4 pagesUE12 - 2017 - Corrig 2Manon ComingesPas encore d'évaluation

- Les Amortissements Cours 1Document15 pagesLes Amortissements Cours 1Àminé Haffar100% (1)

- Chapitre Vi - La Vente Et Le Metier Du VendeurDocument13 pagesChapitre Vi - La Vente Et Le Metier Du VendeurVictor AlajePas encore d'évaluation

- XT524301065FRDocument1 pageXT524301065FRDavid TavaresPas encore d'évaluation

- QuatriiemedocDocument4 pagesQuatriiemedocAbdourahmane KanePas encore d'évaluation

- Introduction Générale+AMDLDocument3 pagesIntroduction Générale+AMDLHanane ZgtPas encore d'évaluation

- AAmining Presentation (PT)Document18 pagesAAmining Presentation (PT)Barema BocoumPas encore d'évaluation

- Meres RegistreDocument2 pagesMeres RegistreGilles Amen Fafolahan100% (1)

- Sedran GraveDocument36 pagesSedran Graveمحمد الطاهر لقويPas encore d'évaluation

- Controle Comptabilité Analytique LicenceDocument2 pagesControle Comptabilité Analytique LicenceOussama Ibn ElhassanPas encore d'évaluation

- Examen Gestion de La Qualite Abb IiDocument2 pagesExamen Gestion de La Qualite Abb IisomomarctinoPas encore d'évaluation

- Theme 1 Economie Management 20 10 23 SuiteDocument19 pagesTheme 1 Economie Management 20 10 23 SuiteLegolas WarfPas encore d'évaluation

- Divergente 2 L'Insurrection.2015.DVDRip - French.film - TorrentDocument2 pagesDivergente 2 L'Insurrection.2015.DVDRip - French.film - Torrentdupiola310% (2)

- Historique HBKDocument6 pagesHistorique HBKwissoubenaouda2110Pas encore d'évaluation

- Cours Profvocabu - TechnDocument3 pagesCours Profvocabu - TechnAhlem Rmida Ben HmidaPas encore d'évaluation

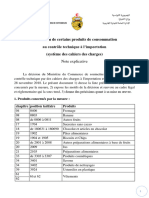

- Controle Technique Cahier Des Charges Note Explicative FinaleDocument5 pagesControle Technique Cahier Des Charges Note Explicative Finalemazigh.arbiPas encore d'évaluation

- Serie-1 TVA Exercices 20-21-Fiscalite CompressedDocument4 pagesSerie-1 TVA Exercices 20-21-Fiscalite CompressedOURIQUAPas encore d'évaluation

- Emploi de Temps Semestre 1: Niversité Évangélique Du Cameroun-Cycle BTSDocument2 pagesEmploi de Temps Semestre 1: Niversité Évangélique Du Cameroun-Cycle BTSDaniel kambours KamgaPas encore d'évaluation

- Synthese CerealesDocument74 pagesSynthese CerealesMourad LaminePas encore d'évaluation

- Chapitre V - Les Centres D'usinageDocument3 pagesChapitre V - Les Centres D'usinagehichem tazir100% (2)

- Pci Sambou RokhayaDocument27 pagesPci Sambou Rokhayaqxnfmfxn56Pas encore d'évaluation

- Santa PriscilaDocument4 pagesSanta Priscilakarla macasPas encore d'évaluation

- Chapitre 1 Les Activites CommercialesDocument12 pagesChapitre 1 Les Activites CommercialesAnas OuafiPas encore d'évaluation

- LuxeDocument17 pagesLuxeAya MDEMAGHPas encore d'évaluation

- Article ISLI Flux SynchronesDocument16 pagesArticle ISLI Flux SynchronesmimoPas encore d'évaluation

- Wcms 726987Document197 pagesWcms 726987Siham SellamiPas encore d'évaluation