Académique Documents

Professionnel Documents

Culture Documents

Techniques Et Méthodes D'analyse Métallographique in Situ

Transféré par

mariam zouhairTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Techniques Et Méthodes D'analyse Métallographique in Situ

Transféré par

mariam zouhairDroits d'auteur :

Formats disponibles

MÉTHODES D’AUSCULTATION

DU MATÉRIAU EN PLACE

ACIER B3-7

TECHNIQUES ET MÉTHODES

D’ANALYSE MÉTALLOGRAPHIQUE IN SITU

PRINCIPE ET DESCRIPTION SOMMAIRE

Caractériser en surface la microstructure d’un métal, d’une soudure, d’un revêtement métallique,

de produits de corrosion, sans prélèvement de matière.

Cette connaissance permet d’identifier le type de métal en présence, de caractériser le mécanisme

OBJECTIF de dégradation et son évolution. Une analyse de dureté est généralement complémentaire à

l’examen métallographique.

Ces méthodes font partie des essais permettant d’expertiser sur site les dégradations métallurgiques

en surface, suite à incident (incendie, etc.) ou pathologie (fissuration, etc.) notamment.

La réplique métallographique consiste à prendre une empreinte en négatif de la microstructure

d’un matériau. La réplique sera ultérieurement examinée en laboratoire.

A l’aide d’un matériel portatif, la zone objet de la réplique est successivement nettoyée, meulée,

poncée et polie, jusqu’à obtenir une surface polie miroir (taille de l’ordre de quelques centimètres

carrés). La microstructure est ensuite révélée par attaque chimique ou électrolytique (exemple du

Nital pour les aciers). La prise de l’empreinte peut alors être réalisée par plaquage chimique d’un

film plastique en acétate de cellulose, ou par application d’un vernis. La surface de l’empreinte est

ensuite examinée en laboratoire (révélation par métallisation : dépôt d’une fine couche d’aluminium

réfléchissante par exemple, ou examen par transparence).

Les microstructures peuvent être caractérisées par les phases en présence, la forme des grains,

et leurs tailles.

Les différents paramètres de la microstructure sont obtenus par examen microscopique (par

exemple Microscope Électronique à Balayage ou microscopie optique).

PRINCIPE

(Réplique : détail d’une zone affectée thermiquement Réplique : détail de la photo de gauche

(grossissement x 100) (grossissement x 1000)

Source : Institut de Soudure Source : Institut de Soudure

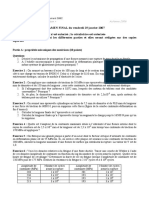

La dureté est mesurée à l’aide d’un duromètre portatif, par l’une des 2 méthodes suivantes :

− mesure de rebond d’une bille ;

− mesure de la taille d’une empreinte d’un pénétrateur (mesure directe ou méthode UCI).

− Ces appareils sont communs dans l’industrie ; ils font l’objet d’étalonnage et sont régis par des

normes dans certains pays étrangers (USA par ex.).

Exemple de duromètre portatif pour mesure

de dureté Brinell, Rockwell, Vickers.

(Document MASHPROJECT LLC)

Les collections de l’Ifsttar Novembre 2019

Méthode non destructive pour la structure métallique

CARACTÈRE DESTRUCTIF

DE LA MÉTHODE La pollution (oxydes, suie, etc.) et / ou les revêtements de surface (protection anticorrosion, etc.)

doivent être ôtés au droit des zones examinées

MATURITÉ Méthode utilisée depuis les années 1970

− Matériels de polissage, réactifs d’attaque, acétone, films d’acétate de cellulose, microscope

portatif;

MATÉRIEL SPÉCIFIQUE

− Duromètre portatif;

EMPLOYÉ

− Matériel de métallisation sous vide;

− Microscopes optiques pour l’examen de la réplique.

MODALITÉS D’APPLICATIONS

DOMAINE D’APPLICATION Tous types d’alliages métalliques, ferreux ou non

Sur site, la zone à examiner doit être visuellement accessible, permettre la manipulation aisée du

matériel de préparation de surface et la vérification de la qualité du polissage.

La prise de l’empreinte doit être réalisée en l’absence d’eau (pollution de la réplique) et de vent

(évaporation trop rapide de l’acétone).

La phase de polissage est à réaliser soigneusement, en croisant les sens de polissage, de façon à

éviter toute marque susceptible de perturber l’interprétation ultérieure de la réplique. Lors de cette

SUJÉTIONS PRATIQUES phase, il convient d’éviter un échauffement excessif.

D’INTERVENTION

La progression de l’attaque chimique sera contrôlée à l’aide d’un microscope portatif (risque de

mauvaise révélation de la microstructure en l’absence de contrôle).

La nature des matériaux et la gravité de l’atteinte (dans le cas d’une pathologie) peuvent fortement

varier sur un ouvrage. La zone examinée doit être très précisément localisée.

En cas de retrait du système de protection anticorrosion, la zone examinée sera recouverte d’un

système haute tolérance à l’issue de l’intervention.

Une réplique est moins précise qu’une métallographie sur prélèvement (influence de la préparation

de surface, de la précision de la réplique, absence de couleur sur la réplique, etc.).

Le meulage est susceptible d’obturer de fines fissures.

Les répliques ne pouvant être réalisées qu’après attaque chimique, la teneur et le type des

inclusions non-métalliques ne peuvent être interprétés sur une réplique.

LIMITES D’UTILISATION L’examen au MEB n’est possible que pour certains modes de répliques.

La représentativité de l’essai est strictement limitée à la surface de la zone examinée. Il n’est pas

possible de statuer en profondeur.

Il peut être nécessaire de compléter l’examen par des essais / analyses additionnels (métallographie

avec prélèvement, analyse chimique, dureté en profondeur, traction, résilience, etc.).

Représentativité limitée aux zones examinées (importance du choix de ces zones).

PRÉCISION ET/OU SENSIBILITÉ Variable selon l’outil d’observation utilisé : MEB (+/-1 µm) ou microscope optique, le grossissement

variant de 50 à 1000.

Méthode moins précise que sur prélèvement.

Technicien spécifiquement formé à la prise de réplique.

PERSONNEL ET COMPÉTENCES

Chargé d’étude spécialiste en analyse de matériaux métalliques.

CARACTÉRISTIQUES OPÉRATOIRES

ACCÈS À 1 OU 2 FACES Une face

COUPURES OU RESTRICTIONS

Non, dans le cas général

DE CIRCULATION NÉCESSAIRES

Ponctuel

Échantillonnage : au moins 3 zones examinées (si possible)

RENDEMENT ET/OU Réplique : surface représentative de 4 à 5 cm² dans le cas général Pour le rendement d’une

ÉCHANTILLONNAGE réplique, il faut compter environ 1 heure pour la préparation de surface + la réalisation de la

réplique elle-même, auquel il faut rajouter le temps d’analyse postérieur en laboratoire.

Dureté : possibilité de réaliser des dizaines de mesures par jour, sous réserve du retrait préalable

du revêtement éventuel et d’un état de surface compatible.

Les collections de l’Ifsttar Novembre 2019

DÉLAIS DE DISPONIBILITÉ DES

De l’ordre de la semaine (à adapter selon la quantité de répliques à examiner).

RÉSULTATS

PERTURBATIONS DU TRAFIC

Non

SUR LES MESURES

PERTURBATIONS DE

L’ENVIRONNEMENT SUR LES Non

MESURES

RISQUES POUR LES

Utilisation de réactifs d’attaque chimique pour révéler la microstructure

UTILISATEURS OU LE PUBLIC

ENCOMBREMENT – POIDS Matériel portatif sur site

AVANTAGES – INCONVÉNIENTS

Détermination qualitative et quantitative des microstructures des produits métalliques sans

prélèvement : utilisable dans des zones sensibles, sans porter atteinte à l’ouvrage.

AVANTAGES

Une des composantes indispensables d’une expertise sur une pièce métallique pour caractériser

le matériau et statuer sur sa pathologie.

Interprétation demandant un personnel qualifié.

Interprétation incomplète par rapport à une métallographie sur prélèvement (inclusions difficiles

INCONVÉNIENTS voire impossibles à détecter).

Représentativité limitée aux zones examinées et à la surface de la pièce (pas d’examen en

profondeur).

DISPONIBILITÉ – COÛT

DISPONIBILITÉ Rare

COÛT Moyen

RÉFÉRENCES

NF A05-150 (1985) : Techniques d’examen micrographique.

NF A05-154 (1985) : Technique de la réplique métallographique (Examen optique).

ISO 3057 (1998) : Essais non destructifs — Techniques de réplique métallographique pour

l’examen des surfaces EN 10020 (2000) Définition et classification des nuances d’acier.

ISO 4967 (2013) Determination of content of non-metallic inclusions. Micrographics method using

standard diagrams.

NF EN ISO 643 (2012) Détermination micrographique de la grosseur de grain apparente.

NF EN 10247 (2007) Détermination micrographique de la teneur en inclusions non-métalliques.

ASTM E1351-01 (2012) : Standard Pratice for Production and Evaluation of Field Metallographic

NORMES – MODES Replicas.

OPÉRATOIRES – ARTICLES

ASTM E45-13 Test Methods for Determining the Inclusion Content of Steel.

ASTM E112-13 Test Methods for Determining Average Grain Size.

ASTM E3-11 Guide for Preparation of Metallographic Specimens.

ASTM E110 Standard Test Method for Indentation Hardness of Metallic Materials by Portable

Hardness Testers.

ASTM A1038 Standard Practice for Portable Hardness Testing by the ultrasonic Contact Impedance

Method (UCI).

VDI/VDE 2616 Hardness testing of metallic materials (recommandations).

DIN 50519 Metallic materials – Hardness testing with the UCI method.

Les collections de l’Ifsttar Novembre 2019

Vous aimerez peut-être aussi

- Superalliage: Résistant à la chaleur de 2700 degrés Fahrenheit générée par les moteurs à turbine pour être plus chaud, plus rapide et plus efficaceD'EverandSuperalliage: Résistant à la chaleur de 2700 degrés Fahrenheit générée par les moteurs à turbine pour être plus chaud, plus rapide et plus efficacePas encore d'évaluation

- TP Métallographie (Matériaux)Document6 pagesTP Métallographie (Matériaux)Ayoub BezaiPas encore d'évaluation

- Introduction à la physique de la matièreD'EverandIntroduction à la physique de la matièreÉvaluation : 3 sur 5 étoiles3/5 (1)

- 05 - Diffusion Dans Les Materiaux Solides (Mode de Compatibilité)Document19 pages05 - Diffusion Dans Les Materiaux Solides (Mode de Compatibilité)Imane NahPas encore d'évaluation

- Métal Amorphe: Le verre métallique mince du futur ressemble à du papier d'aluminium, mais essayez de le déchirer, ou voyez si vous pouvez le couper, de toute votre puissance, pas de chanceD'EverandMétal Amorphe: Le verre métallique mince du futur ressemble à du papier d'aluminium, mais essayez de le déchirer, ou voyez si vous pouvez le couper, de toute votre puissance, pas de chancePas encore d'évaluation

- Compte Rendu TTHDocument11 pagesCompte Rendu TTHAbdelkhalek SaidiPas encore d'évaluation

- Théorie Générale de La DiffusionDocument24 pagesThéorie Générale de La DiffusionToufikJalalEddinePas encore d'évaluation

- Mourad 1Document203 pagesMourad 1aziz zaouiPas encore d'évaluation

- Microscope Électronique À BalayageDocument9 pagesMicroscope Électronique À BalayageNicolas HENPas encore d'évaluation

- Activité Composites FOAD 11septembre2023Document2 pagesActivité Composites FOAD 11septembre2023Moustapha Diagne100% (1)

- Les Réponses Vertes Sont Les Bonnes RéponsesDocument11 pagesLes Réponses Vertes Sont Les Bonnes RéponsesKévin OscPas encore d'évaluation

- TP 01 TremlmpeDocument5 pagesTP 01 TremlmpePavelli PavPas encore d'évaluation

- Microscopie Électronique À BalayageDocument25 pagesMicroscopie Électronique À BalayageDr Mohammed Elalaoui BelghitiPas encore d'évaluation

- Controle GM + CorrectionDocument3 pagesControle GM + CorrectionInass Hadda100% (1)

- Exercice 1Document4 pagesExercice 1Omar GhPas encore d'évaluation

- Durete 1 PDFDocument2 pagesDurete 1 PDFamrPas encore d'évaluation

- Cours SDMDocument6 pagesCours SDMKhaled GammoudiPas encore d'évaluation

- Micro StructureDocument8 pagesMicro StructureJari LahcenPas encore d'évaluation

- 160-TD 15 EmboutissageDocument4 pages160-TD 15 EmboutissageAymen HssainiPas encore d'évaluation

- Cumul Dommage Fatigue PDFDocument23 pagesCumul Dommage Fatigue PDFKhouloud GharbiPas encore d'évaluation

- Compte Rendu DuDocument13 pagesCompte Rendu DuMohanned AttigPas encore d'évaluation

- Chapitre IDocument44 pagesChapitre IZakaria SahirPas encore d'évaluation

- Zidouri BelkacemDocument91 pagesZidouri BelkacemWalid Ben AmirPas encore d'évaluation

- Chapitre IV Diagramme Des Phases A L'EquilibreDocument25 pagesChapitre IV Diagramme Des Phases A L'EquilibreMaha SsinePas encore d'évaluation

- 4 Diagramme Fer Carbone 36 PagesDocument36 pages4 Diagramme Fer Carbone 36 Pagesaziz zaouiPas encore d'évaluation

- TP Metaux Alliages: L'aboration de L'acier Et Le FountDocument6 pagesTP Metaux Alliages: L'aboration de L'acier Et Le FountSoufi Alla Eddine100% (1)

- T.D. 2: Systèmes de Glissement Et DislocationsDocument1 pageT.D. 2: Systèmes de Glissement Et DislocationsSoulaiman Andahmou100% (2)

- Meb MebDocument17 pagesMeb MebZerPas encore d'évaluation

- PH - EB9 Chapitre 12-Les Forces 2021Document23 pagesPH - EB9 Chapitre 12-Les Forces 2021alex moukouéPas encore d'évaluation

- TP1Document12 pagesTP1Firass ChafaiPas encore d'évaluation

- Dessin Def APPUIDocument4 pagesDessin Def APPUIChokri AtefPas encore d'évaluation

- Cristallochimie M1 - CM 22-23Document58 pagesCristallochimie M1 - CM 22-23Samuel Koffi N'doukouaPas encore d'évaluation

- Structure Des Materiaux II CristallochimieDocument25 pagesStructure Des Materiaux II CristallochimieOmar DaaliPas encore d'évaluation

- COURS AT Verres Ceramiques Slides PDFDocument175 pagesCOURS AT Verres Ceramiques Slides PDFtungaas20011Pas encore d'évaluation

- Chapitre I Metallurgie Des Poudres I.1 Généralités, DéfinitionsDocument3 pagesChapitre I Metallurgie Des Poudres I.1 Généralités, Définitionsaziz zaouiPas encore d'évaluation

- Compte Rendu de TP MétallographieDocument10 pagesCompte Rendu de TP MétallographieMaxime CaurettePas encore d'évaluation

- UTBM Science-Des-Materiaux 2007 GM PDFDocument4 pagesUTBM Science-Des-Materiaux 2007 GM PDFSmail BenidirPas encore d'évaluation

- TP 1 Etude Domaine Inertie Electrochimique Du SolvantDocument11 pagesTP 1 Etude Domaine Inertie Electrochimique Du Solvantmaian sajaPas encore d'évaluation

- 3 Fiabilité Des Matériaux - Rupture Par FatigueDocument108 pages3 Fiabilité Des Matériaux - Rupture Par Fatiguechaimae el bouzarqyPas encore d'évaluation

- Cours Séance 1 DDSDocument14 pagesCours Séance 1 DDSMohammed REMAIDIPas encore d'évaluation

- Traitements ThermiqueDocument8 pagesTraitements ThermiqueKarla SaraPas encore d'évaluation

- Chapitre I - GénéralitésDocument9 pagesChapitre I - GénéralitésMohà Méd SmaouiPas encore d'évaluation

- Exposé-Fourche de VeloDocument35 pagesExposé-Fourche de VeloAsmae Asseraou0% (1)

- Chap1 Generalites MateriauxDocument2 pagesChap1 Generalites MateriauxbessamPas encore d'évaluation

- UTBM Science-Des-materiaux 2006 GMDocument4 pagesUTBM Science-Des-materiaux 2006 GMFrancelin Winoc Amadjikpè0% (1)

- Chapitre 2Document18 pagesChapitre 2abderazakPas encore d'évaluation

- Cours Propietes Mécaniques Pour Chimie Des MatériauxDocument14 pagesCours Propietes Mécaniques Pour Chimie Des MatériauxIkhlas SsePas encore d'évaluation

- Cours PIXE-converti (1) - 1Document25 pagesCours PIXE-converti (1) - 1Hamid OuchaghouiPas encore d'évaluation

- Elaboration Des AciersDocument13 pagesElaboration Des AciersSimo Magri100% (1)

- MateriauxDocument30 pagesMateriauxJo LliPas encore d'évaluation

- CH II C Ramiques Avanc 1Document14 pagesCH II C Ramiques Avanc 1KorichiKarimPas encore d'évaluation

- Examen M1CMM20192020 CorrectionDocument1 pageExamen M1CMM20192020 CorrectionAnes MeraziPas encore d'évaluation

- Materiaux Pour L'energie PVDocument27 pagesMateriaux Pour L'energie PVIlham KuisPas encore d'évaluation

- Examen TP 2013-2014Document12 pagesExamen TP 2013-2014Wassim Ben SalahPas encore d'évaluation

- METALLURGIE20 Converti PDFDocument33 pagesMETALLURGIE20 Converti PDFMohamed mellahPas encore d'évaluation

- MEC 200 - Cours 01 A2022 - 221101 - 115402Document32 pagesMEC 200 - Cours 01 A2022 - 221101 - 115402Alexandre MassicottePas encore d'évaluation

- Polycopie de Cours ChelaghmiaDocument65 pagesPolycopie de Cours ChelaghmiaMohamed EL AminePas encore d'évaluation

- Thermique Batiment Séance 3Document38 pagesThermique Batiment Séance 3mohamedPas encore d'évaluation

- TD MPC Gmsi MrmiDocument4 pagesTD MPC Gmsi MrmiMohammed El azhariPas encore d'évaluation

- Bois Et Mousses - Cours - Chapitre 7 - Mousses Ou Solides Cellulaires 6519Document28 pagesBois Et Mousses - Cours - Chapitre 7 - Mousses Ou Solides Cellulaires 6519mohamedPas encore d'évaluation

- 2a HydrostatiqueDocument1 page2a HydrostatiqueAnas KnidilPas encore d'évaluation

- Présentation Routes Et Voiries - Chaussée - 2021-2022Document163 pagesPrésentation Routes Et Voiries - Chaussée - 2021-2022Omar ZnadPas encore d'évaluation

- Transformateurs TPC Pour Reseaux AeriensDocument4 pagesTransformateurs TPC Pour Reseaux AeriensEdgard Adán Cieza EstelaPas encore d'évaluation

- TD5Document4 pagesTD5JassemPas encore d'évaluation

- Chaitre II .Techniques Utilisées en MaintenanceDocument18 pagesChaitre II .Techniques Utilisées en MaintenancezachazetPas encore d'évaluation

- EnersysDocument27 pagesEnersystewngom-1Pas encore d'évaluation

- Révision Sectionneur Porte-Fusibles Document ÉlèveDocument2 pagesRévision Sectionneur Porte-Fusibles Document ÉlèvemellllaikhagPas encore d'évaluation

- Alimenter en Energie-16Document6 pagesAlimenter en Energie-16Youssef RafikiPas encore d'évaluation

- Le RaclageDocument110 pagesLe RaclageSahyuo Buo100% (4)

- TP TypeScriptDocument8 pagesTP TypeScriptluna004lovegoodPas encore d'évaluation

- Mise en Place D'une Solution VPN Entre Deux SitesDocument32 pagesMise en Place D'une Solution VPN Entre Deux SitesSaid Ait Mansour100% (7)

- Travaux DirigesDocument19 pagesTravaux Dirigeszeric njtackePas encore d'évaluation

- Corrige Exam Optiq Geom MPC Session1 2021Document8 pagesCorrige Exam Optiq Geom MPC Session1 2021Achfakidine JaovitahermannPas encore d'évaluation

- Extr Guide Eurocode Poutres Dalles Continues en Beton Arme PDFDocument8 pagesExtr Guide Eurocode Poutres Dalles Continues en Beton Arme PDFf_berroug538Pas encore d'évaluation

- Le Soudage A ArcDocument18 pagesLe Soudage A ArcMohamed El Hadi RedjaimiaPas encore d'évaluation

- Demarage TksDocument9 pagesDemarage TksKawtar BenkaddourPas encore d'évaluation

- E Classification de MortierDocument2 pagesE Classification de MortierVictor Fon EtotPas encore d'évaluation

- La Fondation Prada - OMA - PDFDocument24 pagesLa Fondation Prada - OMA - PDFMatheus RennoPas encore d'évaluation

- Realisation D Un Thermometre 2Document14 pagesRealisation D Un Thermometre 2FédyHamdi100% (1)

- Base de Données.Document270 pagesBase de Données.Jesuyon100% (3)

- Guide D - Audit Des SI - VFDocument287 pagesGuide D - Audit Des SI - VFYamadou DiopPas encore d'évaluation

- 284 03 Fonction DemarrageDocument20 pages284 03 Fonction Demarrageسعيد الغندورPas encore d'évaluation

- Les AciersDocument2 pagesLes AciersZaarad ZakariaPas encore d'évaluation

- Fiche Technique Premix C500 FR V14Document2 pagesFiche Technique Premix C500 FR V14LucasPas encore d'évaluation

- Mécanique Des Roches Et Travaux Sou TerrainsDocument83 pagesMécanique Des Roches Et Travaux Sou TerrainsNguyen Dang Hanh93% (15)

- Notice SKR200Document22 pagesNotice SKR200didier bernardPas encore d'évaluation

- Esi 2cpi Emd3 sdf1Document5 pagesEsi 2cpi Emd3 sdf1BoualemDjillaliPas encore d'évaluation

- L'ExtrusionDocument13 pagesL'ExtrusionAnass Merbouh100% (1)

- Série 1 PDFDocument3 pagesSérie 1 PDFAz-eddine KaibaPas encore d'évaluation

- SLCI CorrecteursDocument13 pagesSLCI CorrecteursAbPas encore d'évaluation

- Améliorer votre mémoire: Un Guide pour l'augmentation de la puissance du cerveau, utilisant des techniques et méthodesD'EverandAméliorer votre mémoire: Un Guide pour l'augmentation de la puissance du cerveau, utilisant des techniques et méthodesÉvaluation : 5 sur 5 étoiles5/5 (2)

- Électrotechnique | Pas à Pas: Bases, composants & circuits expliqués pour les débutantsD'EverandÉlectrotechnique | Pas à Pas: Bases, composants & circuits expliqués pour les débutantsÉvaluation : 5 sur 5 étoiles5/5 (1)

- Revue des incompris revue d'histoire des oubliettes: Le Réveil de l'Horloge de Célestin Louis Maxime Dubuisson aliéniste et poèteD'EverandRevue des incompris revue d'histoire des oubliettes: Le Réveil de l'Horloge de Célestin Louis Maxime Dubuisson aliéniste et poèteÉvaluation : 3 sur 5 étoiles3/5 (3)

- 20 Véritables remèdes de nos grands-mères pour maigrir vite et enfin perdre du poidsD'Everand20 Véritables remèdes de nos grands-mères pour maigrir vite et enfin perdre du poidsÉvaluation : 5 sur 5 étoiles5/5 (1)

- Harmonisation Energétique des Personnes: Manuel de Curothérapie 2020D'EverandHarmonisation Energétique des Personnes: Manuel de Curothérapie 2020Évaluation : 4 sur 5 étoiles4/5 (8)

- Production et propagation des sons: Les Grands Articles d'UniversalisD'EverandProduction et propagation des sons: Les Grands Articles d'UniversalisPas encore d'évaluation

- Technologie automobile: Les Grands Articles d'UniversalisD'EverandTechnologie automobile: Les Grands Articles d'UniversalisPas encore d'évaluation

- L'Art de la guerre: Traité de stratégie en 13 chapitres (texte intégral)D'EverandL'Art de la guerre: Traité de stratégie en 13 chapitres (texte intégral)Évaluation : 4 sur 5 étoiles4/5 (3032)

- Anatomie & 100 étirements essentiels: Techniques, Bénéfices attendus, Précautions à prendre, Conseils, Tableaux de séries, DouleursD'EverandAnatomie & 100 étirements essentiels: Techniques, Bénéfices attendus, Précautions à prendre, Conseils, Tableaux de séries, DouleursPas encore d'évaluation

- Manuel pour les débutants Fabriquez des savons naturelsD'EverandManuel pour les débutants Fabriquez des savons naturelsÉvaluation : 3 sur 5 étoiles3/5 (2)

- Géobiologie de l'habitat et Géobiologie sacrée: Pour un lieu sainD'EverandGéobiologie de l'habitat et Géobiologie sacrée: Pour un lieu sainÉvaluation : 4.5 sur 5 étoiles4.5/5 (2)

- Anatomie & 100 étirements essentiels pour le running: Principes de base, Techniques, Tableaux de séries, Précautions à prendre, Conseils, Programmes d'étirementsD'EverandAnatomie & 100 étirements essentiels pour le running: Principes de base, Techniques, Tableaux de séries, Précautions à prendre, Conseils, Programmes d'étirementsPas encore d'évaluation

- Secrets ancestraux d'un maître guérisseur: Un sceptique occidental, un maître oriental et les plus grands secrets de la vieD'EverandSecrets ancestraux d'un maître guérisseur: Un sceptique occidental, un maître oriental et les plus grands secrets de la vieÉvaluation : 5 sur 5 étoiles5/5 (2)

- Mes inventions (Traduit): Autobiographie de Nikola TeslaD'EverandMes inventions (Traduit): Autobiographie de Nikola TeslaÉvaluation : 4.5 sur 5 étoiles4.5/5 (2)

- Le B.A.-Ba de la communication: Comment convaincre, informer, séduire ?D'EverandLe B.A.-Ba de la communication: Comment convaincre, informer, séduire ?Évaluation : 3 sur 5 étoiles3/5 (1)

- Physique quantique pour les débutants: Découvrez les fondements de la mécanique quantique et la façon dont elle affecte le monde dans lequel nous vivons à travers ses théories les plus célèbresD'EverandPhysique quantique pour les débutants: Découvrez les fondements de la mécanique quantique et la façon dont elle affecte le monde dans lequel nous vivons à travers ses théories les plus célèbresÉvaluation : 5 sur 5 étoiles5/5 (2)

- Semer avec succès pour rassembler avec abundance. Jardin organique et synergique: Calcul des meilleurs jours pour l'ensemencement de chaque légumeD'EverandSemer avec succès pour rassembler avec abundance. Jardin organique et synergique: Calcul des meilleurs jours pour l'ensemencement de chaque légumePas encore d'évaluation

- Guide De Démarrage De L'Apiculture: Le Guide Complet Pour Élever Des AbeillesD'EverandGuide De Démarrage De L'Apiculture: Le Guide Complet Pour Élever Des AbeillesPas encore d'évaluation

- Affirmations positives : Perte de poids pour les femmesD'EverandAffirmations positives : Perte de poids pour les femmesPas encore d'évaluation

- L'Art de La Magie au Bougie Wicca: Le Guide du Débutant à la Pratique de la Magie au Bougie de WiccaD'EverandL'Art de La Magie au Bougie Wicca: Le Guide du Débutant à la Pratique de la Magie au Bougie de WiccaÉvaluation : 3 sur 5 étoiles3/5 (1)

- La vie des abeilles: Prix Nobel de littératureD'EverandLa vie des abeilles: Prix Nobel de littératureÉvaluation : 4 sur 5 étoiles4/5 (41)

- Transformez votre vie: Utilisez le pouvoir créateur qui est en vous pour construire votre vie à l'image de ce que vous voulez qu'elle soitD'EverandTransformez votre vie: Utilisez le pouvoir créateur qui est en vous pour construire votre vie à l'image de ce que vous voulez qu'elle soitÉvaluation : 4 sur 5 étoiles4/5 (14)