Académique Documents

Professionnel Documents

Culture Documents

Elaboration Des Aciers

Transféré par

Simo MagriTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Elaboration Des Aciers

Transféré par

Simo MagriDroits d'auteur :

Formats disponibles

LOGO

Élaboration des aciers

Deux procédures pour élaborer l’acier :

• À partir du minerai : Convertisseur à oxygène (Filière fonte)

• À partir de ferrailles : Four électrique (Filière ferraille)

Puis il est solidifié par moulage dans une machine de coulée continue.

A la sortie, on obtient les demis produits qui sont des barres de section

rectangulaire (brames) ou carrée (blooms ou billettes), qui sont les ébauches des

formes finales.

Enfin, les ébauches sont transformées en produits finis par laminage, dont certains

subissent un traitement thermique.

Plus de la moitié des tôles laminées à chaud sont relaminées à froid et

éventuellement revêtues d'une protection anti-corrosion.

1 Par: Mr. MAGRI

1 - Usines d'Agglomération

2 - Haut fourneau

3 - Cokerie

4 - Convertisseur

5 – Four électrique

6 – Station d’affinage

7 – Coulée continue

8 - Laminoir

Par: Mr. MAGRI

2

LOGO

Élaboration des aciers

1 - Usines d'Agglomération

Le minerai de fer est préparé, broyé et calibré en grains qui

s'agglomèrent (= s'agglutinent) entre eux. L’aggloméré

obtenu est concassé puis chargé dans le haut fourneau avec

du coke.

Le coke est un combustible puissant,

résidu solide de la distillation de la

houille (variété de charbon très

riche en carbone).

3 Par: Mr. MAGRI

LOGO

Élaboration des aciers

2 – Haut fourneau

On extrait le fer de son minerai. Minerai et coke solides sont enfournés par le haut.

L'air chaud (1200 °C) insufflé à la base provoque la combustion du coke (carbone

presque pur). L'oxyde de carbone ainsi formé va "réduire" les oxydes de fer, c'est-à-

dire leur prendre leur oxygène et, de ce fait, isoler le fer.

La chaleur dégagée par la combustion fait fondre fer et gangue en une masse liquide

où la gangue (ou laitier) , de densité moindre, flotte sur un mélange à base de fer,

appelé fonte.

4 Par: Mr. MAGRI

LOGO

Élaboration des aciers

3 – Cokerie

Le coke est un combustible obtenu par distillation (gazéification des composants

indésirables) de la houille dans le four de la cokerie.

En brûlant dans le haut fourneau, le coke

apporte la chaleur nécessaire à la fusion

du minerai et les gaz nécessaires à sa

réduction.

Le coke est du carbone presque pur doté

d’une structure poreuse et résistante à

l’écrasement.

5 Par: Mr. MAGRI

LOGO

Élaboration des aciers

4 – Convertisseur à oxygène

On y convertit la fonte en acier :

1. La fonte en fusion est versée sur un lit de ferraille.

2. On brûle les éléments indésirables (carbone et résidus) contenus dans la fonte

en insufflant de l'oxygène pur.

3. On récupère les résidus (laitier d'aciérie).

4. On obtient de l'acier liquide sauvage qui est versé dans une poche. Il est appelé

acier sauvage, car, à ce stade, il est encore imparfait.

1 2 3 4

6 Par: Mr. MAGRI

LOGO

Élaboration des aciers

5 – Four électrique

La matière première enfournée peut aller du matériau brut (par exemple des pièces

de machine) dûment sélectionné, jusqu’à la ferraille livrée préparée, triée, broyée,

calibrée, avec une teneur minimale en fer de 92 %.

On fond les ferrailles dans un four électrique. L’acier liquide obtenu est ensuite

soumis aux mêmes opérations d’affinage et de mise à nuance que dans la filière fonte.

Les ferrailles proviennent des emballages jetés, des bâtiments, machines et véhicules

démontés, des chutes de fonte ou d’acier récupérés dans la sidérurgie ou chez ses

clients transformateurs.

Chaque nuance d’acier nécessite un choix rigoureux de la matière première.

Four électrique

7 Par: Mr. MAGRI

LOGO

Élaboration des aciers

Processus du four électrique :

1. Un « panier à ferrailles », chargé à l’aide d’un aimant, achemine la matière

première jusqu’au four.

2. La fusion a lieu grâce à des arcs électriques puissants, qui jaillissent entre

des électrodes et la charge à fondre. On récupère les résidus (laitier).

3. On obtient de l’acier liquide, qui va être acheminé vers l’installation

d’affinage et de mise à nuance.

2 3

1

8 Par: Mr. MAGRI

LOGO

Élaboration des aciers

6 – Station d’affinage

Affinage (opération de décarburation = diminuer la teneur en carbone) et l’additions

d’autres éléments chimiques (pour les aciers alliés) ont lieu dans un récipient sous

vide, l'acier étant mis en rotation entre poche et récipient à l'aide d'un gaz neutre

(argon).

On insuffle de l'oxygène pour activer la décarburation et réchauffer le métal.

Ce procédé permet une grande précision dans l'ajustement de la composition

chimique de l'acier ou ce qu’on appelle la mise à nuance.

9 Par: Mr. MAGRI

LOGO

Élaboration des aciers

7 – Coulée Continue

Moulage d'ébauches ⇒ demi-produits

Sur l’exemple ci-dessous c’est le moulage d'une brame. L'acier en fusion s'écoule en

continu dans un moule sans fond. En traversant ce moule, il commence à se solidifier

au contact des parois refroidies à l'eau.

Le métal moulé descend, guidé par un jeu de rouleaux, et continue de se refroidir.

Arrivé à la sortie, il est solidifié à cœur. Il est immédiatement coupé aux longueurs

voulues.

brame

10 Par: Mr. MAGRI

LOGO

Élaboration des aciers

8 – Laminoir à Chaud

Demi-produits ⇒ produits finis

Sur l’exemple ci-dessous la brame va se transformer en tôle.

La brame est réchauffée dans un four pour rendre le métal plus malléable, donc plus

facile à étirer et à mettre en forme. L'ébauche est ensuite amincie par écrasements

progressifs entre les cylindres du laminoir.

brames

11 Par: Mr. MAGRI

LOGO

Élaboration des aciers

Demi-produits:

Ceux sont les produits issues de la coulée continue de l’acier liquide.

Trois types sont les plus connues:

12 Par: Mr. MAGRI

LOGO

Élaboration des aciers

Produits finis:

Ceux sont les produits issues de la transformation par laminage à chaud des demi-

produits.

On distingue entre les deux produits suivants:

Produits longs

Produits plats

Relaminés à froid

13 Par: Mr. MAGRI

Vous aimerez peut-être aussi

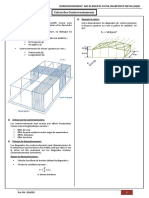

- Module 18 - Calcul Des Pannes - Page 2Document1 pageModule 18 - Calcul Des Pannes - Page 2Simo Magri100% (4)

- Prevention Des Risque ProfessionelDocument27 pagesPrevention Des Risque Professionelmechergui92% (12)

- Module 18 - Calcul Des ContreventementsDocument3 pagesModule 18 - Calcul Des ContreventementsSimo Magri100% (7)

- Le Mariage Et Ses Regles Pour Mes SoeursDocument35 pagesLe Mariage Et Ses Regles Pour Mes SoeursnabsthetoonsPas encore d'évaluation

- Fonderie RésuméDocument7 pagesFonderie RésuméSaad Thamine100% (1)

- Module 18 - Calcul Des FermesDocument2 pagesModule 18 - Calcul Des FermesSimo Magri94% (16)

- Module 18 - Calcul Des LiernesDocument1 pageModule 18 - Calcul Des LiernesSimo Magri91% (11)

- Généralités Dessin TechniqueDocument10 pagesGénéralités Dessin TechniqueSimo Magri100% (1)

- FraisageDocument97 pagesFraisageZahra Houmairi100% (4)

- FraisageDocument97 pagesFraisageZahra Houmairi100% (4)

- 2STM EXERCICES ProcédésDocument19 pages2STM EXERCICES ProcédésImane DrihemPas encore d'évaluation

- Cours - Calcul en Fonderie - 2021-2022Document93 pagesCours - Calcul en Fonderie - 2021-2022chaymae amarPas encore d'évaluation

- Metal Lurg I Edu Souda Geet Control EsDocument181 pagesMetal Lurg I Edu Souda Geet Control Eseloge mutebaPas encore d'évaluation

- Consommation Emissions Vehicules Particuliers 2018 - 8521 PDFDocument315 pagesConsommation Emissions Vehicules Particuliers 2018 - 8521 PDFabde01100% (1)

- La TitrisationDocument10 pagesLa TitrisationYassineFnitizPas encore d'évaluation

- Module 18 - Calcul de L'échantignolleDocument1 pageModule 18 - Calcul de L'échantignolleSimo Magri100% (2)

- Equivalence Demande Reconnaissance Form FR 20210309 DynamiqueDocument4 pagesEquivalence Demande Reconnaissance Form FR 20210309 DynamiqueNas RouPas encore d'évaluation

- Le Formage ParDocument66 pagesLe Formage ParHamada HamadaPas encore d'évaluation

- procAdAs de Fabrication-Moulage-1 PDFDocument77 pagesprocAdAs de Fabrication-Moulage-1 PDFMZX YTPas encore d'évaluation

- MoulageDocument17 pagesMoulageNajib Nouisser100% (1)

- Cours SDMDocument10 pagesCours SDMKhaled Gammoudi100% (1)

- Vinyl EsterDocument3 pagesVinyl EsteromarPas encore d'évaluation

- Superalliage: Résistant à la chaleur de 2700 degrés Fahrenheit générée par les moteurs à turbine pour être plus chaud, plus rapide et plus efficaceD'EverandSuperalliage: Résistant à la chaleur de 2700 degrés Fahrenheit générée par les moteurs à turbine pour être plus chaud, plus rapide et plus efficacePas encore d'évaluation

- Liste Des Arup Au 1er Avril 2021Document37 pagesListe Des Arup Au 1er Avril 2021gihrgfuihePas encore d'évaluation

- Rapport de Stage Cnss A DeposerDocument35 pagesRapport de Stage Cnss A Deposerndungo100% (1)

- Examen M1CMM20192020 - 2 CorrectionDocument1 pageExamen M1CMM20192020 - 2 CorrectionAnes MeraziPas encore d'évaluation

- Le Matricage EnsDocument11 pagesLe Matricage EnsMayouMohAmedPas encore d'évaluation

- Traitement de Surface 5Document169 pagesTraitement de Surface 5Mounia BELAIDPas encore d'évaluation

- Les Traitements Thermochimiques de DiffusionDocument33 pagesLes Traitements Thermochimiques de Diffusionali BourenanePas encore d'évaluation

- Généralités Sur Les Procédés de Mise en Forme Des MétauxDocument24 pagesGénéralités Sur Les Procédés de Mise en Forme Des MétauxKawtar BihiPas encore d'évaluation

- Plan Cours Cours Materiaux MetalliquesDocument5 pagesPlan Cours Cours Materiaux MetalliquesAssãt ÀîssātPas encore d'évaluation

- TPE 2020 Matériaux Métalliques V EtudiantDocument13 pagesTPE 2020 Matériaux Métalliques V EtudiantDerouich RahmaPas encore d'évaluation

- Formation AFOREST Coulée Continue ProgrammeDocument14 pagesFormation AFOREST Coulée Continue ProgrammeYassine ZamzamiPas encore d'évaluation

- Dilatation 20et 20retraitDocument7 pagesDilatation 20et 20retraitKamel FedaouiPas encore d'évaluation

- Reponse S8 Mise en Forme Des Materiaux MetalliquesDocument4 pagesReponse S8 Mise en Forme Des Materiaux MetalliquesRouvan NyrPas encore d'évaluation

- En7 11Document2 pagesEn7 11Jean-Philippe PrévostPas encore d'évaluation

- Chabbi SamiDocument75 pagesChabbi SamiMOHNISHKUMARJHAPas encore d'évaluation

- LE SOUDAGE 4.1. Generalites PDFDocument18 pagesLE SOUDAGE 4.1. Generalites PDFghodbanePas encore d'évaluation

- Guide Des Aciers À Outils Pour Travail À Froid Et À Chaud Télécharger, Lire PDFDocument7 pagesGuide Des Aciers À Outils Pour Travail À Froid Et À Chaud Télécharger, Lire PDFWalid Ben AmirPas encore d'évaluation

- Initiation À La Fonderie 1ère AnnéeDocument35 pagesInitiation À La Fonderie 1ère Annéeyazid100% (2)

- Cours DEPL ForgeDocument8 pagesCours DEPL ForgeNejm IddinPas encore d'évaluation

- Cumul Dommage Fatigue PDFDocument23 pagesCumul Dommage Fatigue PDFKhouloud GharbiPas encore d'évaluation

- Oral Traitement ThermiqueDocument17 pagesOral Traitement ThermiqueIsmahane BenaliPas encore d'évaluation

- Ti - M4532 - Aciers Pour Traitements Thermiques - Mise en Oeuvre - G - MURRYDocument14 pagesTi - M4532 - Aciers Pour Traitements Thermiques - Mise en Oeuvre - G - MURRYJean Paul WeilerPas encore d'évaluation

- Session 2013Document14 pagesSession 2013AbdelkaderDjebliPas encore d'évaluation

- Essais MécaniquesDocument15 pagesEssais MécaniquesAb DouPas encore d'évaluation

- TD1 Exercice Acier. Et FonteDocument6 pagesTD1 Exercice Acier. Et FontehakimkorichiPas encore d'évaluation

- Document 14 Bensaada Aliages Metalliques Al Cu ZN MNDocument42 pagesDocument 14 Bensaada Aliages Metalliques Al Cu ZN MNchh1960Pas encore d'évaluation

- TP1Document12 pagesTP1Firass ChafaiPas encore d'évaluation

- Mourad 1Document203 pagesMourad 1aziz zaouiPas encore d'évaluation

- Modélisation 3D de La Prothèse Totale de Hanche (PTH) Cas de Couple de Frottement (Alumine/Alumine)Document5 pagesModélisation 3D de La Prothèse Totale de Hanche (PTH) Cas de Couple de Frottement (Alumine/Alumine)Meddour BelkacemPas encore d'évaluation

- Compte Rendu DuDocument13 pagesCompte Rendu DuMohanned AttigPas encore d'évaluation

- Traitements ThermiqueDocument8 pagesTraitements ThermiqueKarla SaraPas encore d'évaluation

- 05 Moulage PDFDocument30 pages05 Moulage PDFSamir KhPas encore d'évaluation

- TP Soudage 1Document7 pagesTP Soudage 1Maryem Ben SalemPas encore d'évaluation

- Fiche Désignation Normalisée Des Matériaux PDFDocument11 pagesFiche Désignation Normalisée Des Matériaux PDFnakaruru55Pas encore d'évaluation

- Materiaux MetalliquesDocument32 pagesMateriaux Metalliquesزهير مزريقيPas encore d'évaluation

- TP 01 TremlmpeDocument5 pagesTP 01 TremlmpePavelli PavPas encore d'évaluation

- DMBacDocument3 pagesDMBacAdje EKLOUPas encore d'évaluation

- Essai de PliageDocument1 pageEssai de Pliageguillome14100% (1)

- Électro-Érosion - WikipédiaDocument2 pagesÉlectro-Érosion - WikipédiaBechir SakjiPas encore d'évaluation

- Compte Rendu TTHDocument11 pagesCompte Rendu TTHAbdelkhalek SaidiPas encore d'évaluation

- Exercice 2 A1 ÉnnoncéDocument2 pagesExercice 2 A1 ÉnnoncéÀLà ß'ÒùZidPas encore d'évaluation

- Revenu Des AciersDocument5 pagesRevenu Des AciersNour KheninePas encore d'évaluation

- Corrigé MetallurgieDocument4 pagesCorrigé MetallurgieKengheu KevinPas encore d'évaluation

- Cours - 11 - Traitements ThermiquesDocument25 pagesCours - 11 - Traitements ThermiquesHorr TounsiPas encore d'évaluation

- Correction SDMDocument9 pagesCorrection SDMMr-Foued NasriPas encore d'évaluation

- 160-TD 15 EmboutissageDocument4 pages160-TD 15 EmboutissageAymen HssainiPas encore d'évaluation

- Designationdesaciers PDFDocument18 pagesDesignationdesaciers PDFrachidradouaniPas encore d'évaluation

- DR MoulageDocument6 pagesDR MoulageRomdhane Ben KhalifaPas encore d'évaluation

- Classification AciersDocument1 pageClassification AciersAS Baizidi100% (2)

- Cours de Procédés OPBDocument62 pagesCours de Procédés OPBkjhPas encore d'évaluation

- Elaboration de L'acier Isep Diamniadio Pour ÉtudiantsDocument12 pagesElaboration de L'acier Isep Diamniadio Pour ÉtudiantsMbaye ndaoPas encore d'évaluation

- FonteDocument7 pagesFonteAg AbderazakPas encore d'évaluation

- Rapport AcierDocument16 pagesRapport AcierMlle Hanane SghirPas encore d'évaluation

- ITII - Cours de Resistance Des Materiaux Avec Exercices Corriges PDFDocument146 pagesITII - Cours de Resistance Des Materiaux Avec Exercices Corriges PDFMustafa MoussaouiPas encore d'évaluation

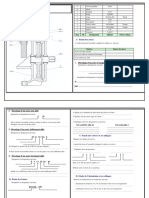

- CH 4. Essais MecaniquesDocument9 pagesCH 4. Essais MecaniquesSimo Magri100% (2)

- Dessin TechniqueDocument82 pagesDessin TechniqueSimo MagriPas encore d'évaluation

- RDM PDFDocument41 pagesRDM PDFSimo MagriPas encore d'évaluation

- CH 2. Torseur de CohesionDocument5 pagesCH 2. Torseur de CohesionSimo MagriPas encore d'évaluation

- EXERCICEDocument2 pagesEXERCICESimo MagriPas encore d'évaluation

- CH 3. Notion de ContrainteDocument6 pagesCH 3. Notion de ContrainteSimo MagriPas encore d'évaluation

- CH 1. Introduction Et HypothesesDocument10 pagesCH 1. Introduction Et HypothesesSimo MagriPas encore d'évaluation

- Ecosport Avril 2021 V2Document2 pagesEcosport Avril 2021 V2Simo MagriPas encore d'évaluation

- m04 Marocetude - Com Analyse de Produits Et Gamme de Montage-Fm-TsmfmDocument133 pagesm04 Marocetude - Com Analyse de Produits Et Gamme de Montage-Fm-TsmfmYounes Elhamri75% (4)

- M05 Marocetude - Com Determination Des Temps de fabrication-FM-TSMFM PDFDocument47 pagesM05 Marocetude - Com Determination Des Temps de fabrication-FM-TSMFM PDFChokri AtefPas encore d'évaluation

- MODULE 06 ELABORATION ET CONSTITUTION DU DOSSIER DE FABRICATION (Partie 1) PDFDocument67 pagesMODULE 06 ELABORATION ET CONSTITUTION DU DOSSIER DE FABRICATION (Partie 1) PDFnawrami67% (6)

- Genetica Umana Franceza LetterDocument156 pagesGenetica Umana Franceza LetterMada madalina100% (1)

- Biologie CellulaireDocument30 pagesBiologie CellulairefatiPas encore d'évaluation

- Concours INFAS 2021 - 1634667865479Document2 pagesConcours INFAS 2021 - 1634667865479KoffiPas encore d'évaluation

- 2018 OrganigrammeDocument1 page2018 OrganigrammeAnh Quan NGUYENPas encore d'évaluation

- Le Reglement de Construction ParasismiquDocument65 pagesLe Reglement de Construction ParasismiquBrahim SOULIPas encore d'évaluation

- CaféineDocument2 pagesCaféineines znetiPas encore d'évaluation

- DroitDocument2 pagesDroitMichel BertePas encore d'évaluation

- Chapitre II: Morphologie de L'appareil VégétatifDocument28 pagesChapitre II: Morphologie de L'appareil Végétatifcharaf eddinePas encore d'évaluation

- Modèle Contrat D'achatDocument2 pagesModèle Contrat D'achatNoella MangoPas encore d'évaluation

- Eee 4Document11 pagesEee 4CHAMI YasminePas encore d'évaluation

- PPEA - Fiche Technique 3Document20 pagesPPEA - Fiche Technique 3DahirouPas encore d'évaluation

- TSGE1 Traitement Des Salaires TP06Document1 pageTSGE1 Traitement Des Salaires TP06Faycal ZaimiPas encore d'évaluation

- Variations Physiologiques de L'hémogramme Au Cours GrossesseDocument3 pagesVariations Physiologiques de L'hémogramme Au Cours GrossesseGaetan SimoPas encore d'évaluation

- 04 00047 Q242110 Process FMEA 2021Document23 pages04 00047 Q242110 Process FMEA 2021Najib RtiliPas encore d'évaluation

- 03 - Questionnaire, Consentement, Autorisation Parentale ScannerDocument1 page03 - Questionnaire, Consentement, Autorisation Parentale ScannersarahalgfraPas encore d'évaluation

- Les Anticorps Anti-Récepteur de La TSH Caractéristiques ImmunoanalytiquesDocument4 pagesLes Anticorps Anti-Récepteur de La TSH Caractéristiques ImmunoanalytiquesLAMA LAMAPas encore d'évaluation

- Ptit Flan FeuilleteDocument2 pagesPtit Flan FeuilleteKenza BenmokhtarPas encore d'évaluation

- Brochure Information PRENATALE 2015 PDFDocument21 pagesBrochure Information PRENATALE 2015 PDFAndreeaPas encore d'évaluation

- Fiche Technique Al Ox Internet V2 08032016Document1 pageFiche Technique Al Ox Internet V2 08032016Hector-le-troyenPas encore d'évaluation

- Cours E1-SMDocument96 pagesCours E1-SMoumastehamza215Pas encore d'évaluation

- Aifm8-3, - Raifm8-3Document6 pagesAifm8-3, - Raifm8-3teddy fuentesPas encore d'évaluation

- RapportDocument12 pagesRapportnait ahmed hasnaPas encore d'évaluation

- 5f4f8-Booklet Year 8Document43 pages5f4f8-Booklet Year 8amr forlife123Pas encore d'évaluation

- Comment Le Minage Est - Il Devenu Incontournable!: Journée Technique Commune Du 12 Septembre 2018Document38 pagesComment Le Minage Est - Il Devenu Incontournable!: Journée Technique Commune Du 12 Septembre 2018Honneur NdabuPas encore d'évaluation