Académique Documents

Professionnel Documents

Culture Documents

Fonderie Résumé

Transféré par

Saad ThamineTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Fonderie Résumé

Transféré par

Saad ThamineDroits d'auteur :

Formats disponibles

I. Calcul du système de masselottage.

2

1. Règle des modules (thermique) 2

2. Règle des volumes 3

3. Règle des rayons d’action (donne le nombre de masselottes) 3

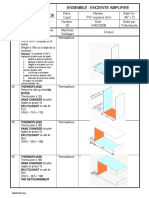

4. Forme, position et liaison des masselottes 4

a. Position des masselottes. 4

b. Forme des masselottes. 4

c. Liaison des masselottes (col de liaison). 4

II. La méthode CTIF (calcul du système de remplissage). 5

1. Considération de la pièce et de son empreinte : 5

5. Définition du mode de remplissage et du mode d’attaque : 5

a. Mode de remplissage (fonction de l’alliage) 5

b. Mode d’attaque (fonction du mode de solidification de l’alliage) 5

6. Détermination de l’échelonnement du système 6

a. Alliage peu oxydable à l’état liquide (fonte grise) : 6

b. Alliage oxydable à l’état liquide (alu) : 6

7. Calcul du temps de remplissage Tr 6

a. La bonne venue des pièces 6

b. La tenue du moule 6

8. Calcul des sections 7

OLLIVIER Aurélie – Résumé cours Fonderie – Octobre 2006

Page 1 sur 7

I. Calcul du système de masselottage.

Hypothèses :

- Pas d’effets d’extrémités sur la pièce

- Alliage eutectique ou métal pur (=> Tl=Ts=Te)

- Choc thermique de type conductif (pas de rayonnement)

- A t=0, gradT=0 dans la pièce et dans le moule

- Moule infiniment grand

Loi de Chvorinov (pour un même alliage, dans le même matériau moule et en respectant les

hypothèses précédentes) :

( )

Ts = K. ω.V

S

2

Avec :

ω : coefficient de forme

V/S : module géométrique

ω.V/S : module thermique

2 ω . V/S : épaisseur équivalente

1. Règle des modules (thermique)

- La solidification de la pièce est dirigée vers un point chaud

- La masselotte est positionnée au droit de ce point chaud

- La masselotte doit rester liquide pour assurer l’alimentation de la pièce jusqu’à la fin

de sa solidification.

La masselotte doit être à chaque instant plus chaude que le point chaud c’est-à-dire :

Ts masselotte > Ts point chaud Ù e’ masselotte > e’ point chaud

Soit : e’ masselotte = α. e’ point chaud

Avec α variant de 1,1 à 1,3 (10% à 30%) en fonction du cahier des charges (pièce sophistiquée ou

non) de l’alliage, de la série de la qualité des calculs…

Précisions sur la méthode des plaques équivalentes.

- But : établir la carte thermique de la pièce => découpage en éléments simples

- On détermine e’ avec e’ = 2 ω . V/S

- Pour une intersection, e’intersection= ω intersection . sup e’i

- Corrections :

o Rayons de raccordement : e’’inter=e’inter . ω rayon

Avec rayon > e’intersection (pour améliorer la thermique)

OLLIVIER Aurélie – Résumé cours Fonderie – Octobre 2006

Page 2 sur 7

o Noyaux et sables surchauffés :

e’ d e’

Si d>>e’ (d infiniment grand) => hypothèse correcte, e’ correcte

Mais sinon e’ est faux. On a alors e’’= e’ . ωNS

ωNS

2

d/e’

REMARQUE : Ces corrections servent à déterminer une zone refroidissant plus vite qu’une autre

=> il ne faut s’en servir que lorsque l’écart sur deux e’ voisins est faible (pour pouvoir les

distinguer et les hiérarchiser).

2. Règle des volumes

- La solidification de la pièce est dirigée vers un point chaud

- Il existe donc une zone isolée thermiquement

- La masselotte doit pouvoir compenser la retassure de cette zone

C’est-à-dire : V masselotte > V retassure Ù V masselotte > CVG . V zone isolée thermiquement

Soit : V masselotte = β. CVG .V partie isolée

Avec β variant de 2 à 6 et CVG = contraction liquide + contraction solide (attention CVG donné en

% donc un CVG de 8% donne 0,08 dans le calcul)

3. Règle des rayons d’action (donne le nombre de masselottes)

Le bilan thermique étant fait, on connaît le nombre de points chauds => il suffit de placer une

masselotte à chaque point chaud (ou de reconsidérer la thermique en revoyant le tracé de la pièce

ou en employant des refroidisseurs).

Il faut quand même vérifier les rayons d’action des masselottes qui dépendent du mode de

solidification de l’alliage et des épaisseurs de parois.

OLLIVIER Aurélie – Résumé cours Fonderie – Octobre 2006

Page 3 sur 7

Distance d’alimentation = A+E+E’

4. Forme, position et liaison des masselottes

a. Position des masselottes.

La masselotte doit toujours être en charge par rapport à l’élément qu’elle doit alimenter (il n’y a

donc de masselottage qu’en coulée par gravité) afin d’assurer une différence de pression positive.

Ö masselotte au dessus ou sur le côté avec une hauteur supérieure mais pas en dessous.

b. Forme des masselottes.

- Tronconique (bouteille), cylindro-sphérique (avec ou sans talon) ou poire avec ou

sans manchon exothermique (plus cher).

- Caractérisé par le rapport d’élancement H/D entre 1 (proche de la sphère pour

refroidir moins vite) et 2 (cylindre long pour favoriser l’écoulement).

c. Liaison des masselottes (col de liaison).

- Il faut minimiser la liaison masselotte/pièce pour favoriser l’ébarbage

- Mais avoir un col de section suffisante pour assurer la solidification dirigée

pièce=>col=>masselotte

- La solution la plus économique consiste à créer un angle rentrant.

OLLIVIER Aurélie – Résumé cours Fonderie – Octobre 2006

Page 4 sur 7

II. La méthode CTIF (calcul du système de remplissage).

1. Considération de la pièce et de son empreinte :

- L’orientation de la pièce est fixe, il faut donc mettre le système au service de

l’empreinte

- Noter le volume V de la pièce (et des masselottes) (en dm3)

- Noter l’épaisseur de référence e en cm (l’épaisseur de référence est celle de la zone

‘critique’, c’est-à-dire celle qui se solidifiera en premier et qui posera problème pour

la solidification d’autres zones. En pratique, les pièces sont souvent d’épaisseur

constante…)

5. Définition du mode de remplissage et du mode d’attaque :

a. Mode de remplissage (fonction de l’alliage)

- Alliage oxydable à l’état liquide (alu) => coulée en source

- Alliage non oxydable (fonte grise)

o Empreinte compliquée avec risque d’érosion du sable => en source

o Pièce de forme simple => en chute

o Pièce de série attaquée par un plan de joint unique => chute à mi-

hauteur (coulée mixte)

b. Mode d’attaque (fonction du mode de solidification de l’alliage)

- Alliage se solidifiant en couches minces (AlSi13, cuivre, cupro, fonte GS ou

malléable, acier bas carbone…) => Recherche d’une solidification dirigée

(masselottage) => attaque par les parties massives.

- Alliage se solidifiant en couches épaisses (fonte grise, bronze, alliage léger

autre que AlSi13) => Recherche d’un remplissage à température uniforme

=>attaque par les parties minces.

Remarque : si pièce de grandes dimensions avec masselottes, attaque par les

parties minces et par les parties massives.

Faire le tracé schématique du système => obtenir les hauteurs métallostatiques H ou Hi et Hf

H Hf

Hi

Remarque : si masselotte débouchante, Hf=0.

OLLIVIER Aurélie – Résumé cours Fonderie – Octobre 2006

Page 5 sur 7

6. Détermination de l’échelonnement du système

Sd o Sc o Sa

Sd Sd Sd

Attention : Sc et Sa sont les sections totales des canaux et des attaques (donc si il y a deux canaux,

Sc = 2.sc où sc est la section d’un canal)

a. Alliage peu oxydable à l’état liquide (fonte grise) :

- Echelonnement 1-2-1 (bien dimensionné hydrauliquement car métal bien épuré et

bonne répartition du métal aux différentes attaques) si :

o Nombre d’attaques > 3

o Faible quantité de pièce à produire

- Echelonnement 1-1-1 (plus économique donc a privilégier si possible) si :

o Nombre d’attaques <3

- Echelonnement 1-1-1 dégressif (Sc diminue au fur et à mesure des attaques) :

o Pour pièces en série

o Nombre d’attaques > 3

Si il n’y a qu’une seule attaque (attaque directe) et donc zéro canal, pour un moule inférieur à 20cm

on a le choix entre Sd=Sa et Sa=0,8.Sd (attaque extra plate).

b. Alliage oxydable à l’état liquide (alu) :

1o Hi o Hi

Avec Hi >1 et Hi en dm

7. Calcul du temps de remplissage Tr

Tr doit assurer :

a. La bonne venue des pièces

- Déterminer Tl (temps de refroidissement jusqu’au liquidus) en fonction de e

(abaque)

- Appliquer Tr<Tl pour un remplissage en source et Tr<2Tl pour un remplissage en

chute

b. La tenue du moule

- Considérer Tg (temps critique d’apparition des défauts, g comme gales)

- Appliquer Tr<Tg

OLLIVIER Aurélie – Résumé cours Fonderie – Octobre 2006

Page 6 sur 7

8. Calcul des sections

- Relever le coefficient de débit B en fonction de la géométrie du système

d’alimentation

- Calculer Sd (en cm2 si H en dm, V en dm3 et g=98 dm.s-2)

Sd = V 2 .B 1 Sd = V .B 1

Tr Hi + Hf 2g Tr H 2g

En source en chute

Bernoulli (coefficienté) :

2gH

v= = H.Tr Et V=H.Sd

B

- L’échelonnement donne Sc et Sa

Pratique : Sa parallélépipédique = a.b avec a environ égal à 3b

OLLIVIER Aurélie – Résumé cours Fonderie – Octobre 2006

Page 7 sur 7

Vous aimerez peut-être aussi

- Rites Maçonniques Nazaréens Ou Franc-Maçonnerie Egypto-Hébraïque Originelle PDFDocument135 pagesRites Maçonniques Nazaréens Ou Franc-Maçonnerie Egypto-Hébraïque Originelle PDFtarcizoferreira100% (1)

- Exercices SoudageDocument6 pagesExercices SoudageMarouane BoussellamiPas encore d'évaluation

- Chap 6 Règles de Tracé Des Pièces Moulées - 2020 PDFDocument49 pagesChap 6 Règles de Tracé Des Pièces Moulées - 2020 PDFYessine OmranePas encore d'évaluation

- Chap 2 - Mise en Place D'une Politique de Maintenance PrédictiveDocument61 pagesChap 2 - Mise en Place D'une Politique de Maintenance PrédictiveSaad ThaminePas encore d'évaluation

- Revetements de Sol CarrelageDocument8 pagesRevetements de Sol CarrelagechaymaPas encore d'évaluation

- Culture D'entreprise Et Implication Du PersonnelDocument20 pagesCulture D'entreprise Et Implication Du PersonnelAyoub Fouzai100% (3)

- Manuel de Gestion Des Déchets MédicauxDocument164 pagesManuel de Gestion Des Déchets MédicauxInternational Committee of the Red Cross100% (3)

- Les Dons de LEsprit Gaël Archinard 2012 1Document8 pagesLes Dons de LEsprit Gaël Archinard 2012 1Ministere EdificePas encore d'évaluation

- Matériaux Pour Outils de CoupeDocument49 pagesMatériaux Pour Outils de CoupeMOHAMEDPas encore d'évaluation

- Jose Maria Escriva CheminDocument203 pagesJose Maria Escriva CheminStansIII100% (2)

- Blyton Enid Le Petit Ours BrunDocument24 pagesBlyton Enid Le Petit Ours Brunyannickjosesaurin100% (2)

- EMBOUTISSAGEDocument25 pagesEMBOUTISSAGEJihen LassouedPas encore d'évaluation

- Diapo Cours Fonderie 16 17Document40 pagesDiapo Cours Fonderie 16 17Yassine Lakhal100% (1)

- Evolution de La Maintenance Industrielle Vers La Maintenance 4.0 2EMME VERSIONDocument62 pagesEvolution de La Maintenance Industrielle Vers La Maintenance 4.0 2EMME VERSIONSaad Thamine100% (2)

- IntroDocument0 pageIntrocoqb2Pas encore d'évaluation

- Obtention Des Bruts 2 (Forgeage)Document32 pagesObtention Des Bruts 2 (Forgeage)spectrum66Pas encore d'évaluation

- Simulation des vibrations mécaniques, 2e édition: par Matlab, Simulink et AnsysD'EverandSimulation des vibrations mécaniques, 2e édition: par Matlab, Simulink et AnsysPas encore d'évaluation

- 2STM EXERCICES ProcédésDocument19 pages2STM EXERCICES ProcédésImane DrihemPas encore d'évaluation

- DESIGNATION DES MATERIAUX Def PDFDocument9 pagesDESIGNATION DES MATERIAUX Def PDFAbi Clément100% (1)

- Le Principe Du Moulage - Fonderie PDFDocument14 pagesLe Principe Du Moulage - Fonderie PDFZakaria BettiouiPas encore d'évaluation

- A. Puig - La Race de Vipères Et Le Rameau D'olivier (1897) PDFDocument312 pagesA. Puig - La Race de Vipères Et Le Rameau D'olivier (1897) PDFdigital_doll100% (3)

- 05 Trait ThermDocument51 pages05 Trait ThermRamzi MansouriPas encore d'évaluation

- Conception Des Pieces: Chapitre. IIIDocument21 pagesConception Des Pieces: Chapitre. IIIHamza Mh-Dia100% (1)

- Moulage CoursDocument61 pagesMoulage CoursJay Slvatr0% (1)

- Les Écoles de Pensée Du ManagementDocument34 pagesLes Écoles de Pensée Du Managementyassin900100% (3)

- Fonderie Cours Trace Des Bruts Et Conception Du MouleDocument20 pagesFonderie Cours Trace Des Bruts Et Conception Du MouleEdgard Varela EspinozaPas encore d'évaluation

- E4 Bts Fonderie 2019 Partie 2 Dossier CorrigeDocument10 pagesE4 Bts Fonderie 2019 Partie 2 Dossier Corrigetabibkarim100% (1)

- Gestion Des Dechets BiomDocument20 pagesGestion Des Dechets BiomP Salifou Zongo100% (1)

- Parties Intéressées Et ExigencesDocument1 pageParties Intéressées Et ExigencesSaad ThaminePas encore d'évaluation

- Moulage 2Document18 pagesMoulage 2Youness El Hamri100% (1)

- Technologie de Base (Cours #02)Document8 pagesTechnologie de Base (Cours #02)Your Tech100% (1)

- Schemas BaguesDocument15 pagesSchemas BaguesBijoux Boucledor0% (1)

- Abdelazizafkir 171108220318 PDFDocument54 pagesAbdelazizafkir 171108220318 PDFRachid Benhmidou100% (2)

- Le Formage ParDocument66 pagesLe Formage ParHamada HamadaPas encore d'évaluation

- CH. 7 Calcul Des FermesDocument25 pagesCH. 7 Calcul Des FermesGuillaume HOUNAKEPas encore d'évaluation

- CintrageDocument28 pagesCintragebakkali_bilalPas encore d'évaluation

- 17 Defauts de MoulageDocument3 pages17 Defauts de MoulageSabri Belaidi100% (1)

- procAdAs de Fabrication-Moulage-1 PDFDocument77 pagesprocAdAs de Fabrication-Moulage-1 PDFMZX YTPas encore d'évaluation

- MoulageDocument17 pagesMoulageNajib Nouisser100% (1)

- Cours1 MGT ProjetDocument41 pagesCours1 MGT ProjetAnas KnidilPas encore d'évaluation

- Teste - 4-Les - Jeunes - Et - La - Mode 8º FrancesDocument4 pagesTeste - 4-Les - Jeunes - Et - La - Mode 8º FrancesHelena Paula MendesPas encore d'évaluation

- Le Soudage Electrode EnrobéeDocument19 pagesLe Soudage Electrode EnrobéeHamza RouihemPas encore d'évaluation

- First Christmas Duets - 1 Piano, 4 Hands... - John Thompson, Carolyn Miller - BooksDocument3 pagesFirst Christmas Duets - 1 Piano, 4 Hands... - John Thompson, Carolyn Miller - BooksCatherine Bouthillette0% (3)

- 6th Central Pay Commission Salary CalculatorDocument15 pages6th Central Pay Commission Salary Calculatorrakhonde100% (436)

- La Leyenda Del Beso Intermedio PDFDocument14 pagesLa Leyenda Del Beso Intermedio PDFcarlos100% (1)

- 05 Moulage PDFDocument30 pages05 Moulage PDFSamir KhPas encore d'évaluation

- Le Matricage EnsDocument11 pagesLe Matricage EnsMayouMohAmedPas encore d'évaluation

- DR MoulageDocument6 pagesDR MoulageRomdhane Ben KhalifaPas encore d'évaluation

- 7968 Annexe Realisation Du Mors Mobile Dun Etau Serrage Rapide Ensps - 0Document4 pages7968 Annexe Realisation Du Mors Mobile Dun Etau Serrage Rapide Ensps - 0Aymen ZammaliPas encore d'évaluation

- Feuillard31 EmboutissageDocument6 pagesFeuillard31 EmboutissagemohamedPas encore d'évaluation

- 20 Conception Des Pieces MouleesDocument18 pages20 Conception Des Pieces MouleesMohamedAyoubPas encore d'évaluation

- 1-Etude Des Surépaisseurs D'usinageDocument1 page1-Etude Des Surépaisseurs D'usinagenahim100% (1)

- TD FM 1Document5 pagesTD FM 1Houda LarianiPas encore d'évaluation

- Écrouissage - WikiwandDocument16 pagesÉcrouissage - Wikiwandelie chanePas encore d'évaluation

- Ti - M4532 - Aciers Pour Traitements Thermiques - Mise en Oeuvre - G - MURRYDocument14 pagesTi - M4532 - Aciers Pour Traitements Thermiques - Mise en Oeuvre - G - MURRYJean Paul WeilerPas encore d'évaluation

- Initiation À La Fonderie 1ère AnnéeDocument35 pagesInitiation À La Fonderie 1ère Annéeyazid100% (2)

- Chap2 - Outillages Pour Le Moulage en Sable GeneralitesDocument33 pagesChap2 - Outillages Pour Le Moulage en Sable GeneralitesBouthayna HajjiPas encore d'évaluation

- Moulage en SableDocument35 pagesMoulage en Sableamine jerbouyPas encore d'évaluation

- Ingénieris Des Surfaces Examen Final Master 01 IMS 2018-2019 CorrectionDocument2 pagesIngénieris Des Surfaces Examen Final Master 01 IMS 2018-2019 CorrectionRayPas encore d'évaluation

- FonderieDocument6 pagesFonderieWalid NASRIPas encore d'évaluation

- Embouti SsageDocument96 pagesEmbouti SsageMohamed ATOUFIPas encore d'évaluation

- Elaboration Des AciersDocument13 pagesElaboration Des AciersSimo Magri100% (1)

- Cours DEPL ForgeDocument8 pagesCours DEPL ForgeNejm IddinPas encore d'évaluation

- Chap 2 - Procédés de Moulage - 2017newDocument63 pagesChap 2 - Procédés de Moulage - 2017newYessine Omrane100% (1)

- Bureau Des Méthodes Gam Capot PliageDocument1 pageBureau Des Méthodes Gam Capot Pliagematrani100% (1)

- Électro-Érosion - WikipédiaDocument2 pagesÉlectro-Érosion - WikipédiaBechir SakjiPas encore d'évaluation

- TPE Science de Materiaux ENIMDocument20 pagesTPE Science de Materiaux ENIMWassim Ben Salah0% (1)

- Defaut de SoudageDocument20 pagesDefaut de Soudagelaz_kPas encore d'évaluation

- TPE Matériaux Métalliques: Encadré Par: M. Salah MEZLINI Elaboré Par: Ala BEN SALAH Souha Abdellaoui Groupe: 1Document5 pagesTPE Matériaux Métalliques: Encadré Par: M. Salah MEZLINI Elaboré Par: Ala BEN SALAH Souha Abdellaoui Groupe: 1Derouich RahmaPas encore d'évaluation

- Guide Des Aciers À Outils Pour Travail À Froid Et À Chaud Télécharger, Lire PDFDocument7 pagesGuide Des Aciers À Outils Pour Travail À Froid Et À Chaud Télécharger, Lire PDFWalid Ben AmirPas encore d'évaluation

- Cours 02 Procedes de Moulage Des Metaux FonderieDocument88 pagesCours 02 Procedes de Moulage Des Metaux Fonderiebeey2001Pas encore d'évaluation

- Examen M1CMM20192020 - 2 CorrectionDocument1 pageExamen M1CMM20192020 - 2 CorrectionAnes MeraziPas encore d'évaluation

- Présentation Moulage S2Document18 pagesPrésentation Moulage S2Oussama CherifiPas encore d'évaluation

- DurcissementDocument37 pagesDurcissementGOUAREF SAMIRPas encore d'évaluation

- Chapitre 8 Partie 2 - CALCUL DES SOUDURESDocument8 pagesChapitre 8 Partie 2 - CALCUL DES SOUDURESCara mellaPas encore d'évaluation

- Chap4 - Systeme D Alimentation v2017Document39 pagesChap4 - Systeme D Alimentation v2017Bouthayna HajjiPas encore d'évaluation

- Hypothèses de Calcul ELSDocument16 pagesHypothèses de Calcul ELSDIALMYPas encore d'évaluation

- CHAPITRE 6 - 2021 FlambementDocument17 pagesCHAPITRE 6 - 2021 FlambementMeriem ZebrouchePas encore d'évaluation

- Calcul en FonderieDocument93 pagesCalcul en FonderieIbtissam MalekPas encore d'évaluation

- COURS DE CONSTRUCTION METALLIQUE DISPENSE PAR MR BAHDocument21 pagesCOURS DE CONSTRUCTION METALLIQUE DISPENSE PAR MR BAHassoua evrardPas encore d'évaluation

- Chap 4 - Etude de L'alimentation 2017Document30 pagesChap 4 - Etude de L'alimentation 2017Yessine OmranePas encore d'évaluation

- Sous InterrogationsDocument8 pagesSous InterrogationsSaad ThaminePas encore d'évaluation

- Engagement Et Politique QualitDocument1 pageEngagement Et Politique QualitSaad ThaminePas encore d'évaluation

- CSMT-Chapitre 1Document29 pagesCSMT-Chapitre 1Saad ThaminePas encore d'évaluation

- Flux Capacité ChargeDocument14 pagesFlux Capacité ChargeSaad Thamine100% (1)

- CSMT-Chapitre 2Document18 pagesCSMT-Chapitre 2Saad ThaminePas encore d'évaluation

- RH Résumé 1Document9 pagesRH Résumé 1Saad ThaminePas encore d'évaluation

- 03 Fonctions Mono-Ligne PrintDocument10 pages03 Fonctions Mono-Ligne PrintSaad ThaminePas encore d'évaluation

- 12 Contrôle Des Accès Utilisateur - SimpDocument4 pages12 Contrôle Des Accès Utilisateur - SimpSaad ThaminePas encore d'évaluation

- Chap 3 - Mise en Place D'un Réseau de Capteurs Connectés - MAJDOUL - Mai2020Document80 pagesChap 3 - Mise en Place D'un Réseau de Capteurs Connectés - MAJDOUL - Mai2020Saad ThaminePas encore d'évaluation

- 8 Création Et Géstion de Tables - PrintDocument6 pages8 Création Et Géstion de Tables - PrintMohamed OuaggaPas encore d'évaluation

- 02 Sélection Et Tri Des Lignes Retournées Par Un SELECT - PDFDocument9 pages02 Sélection Et Tri Des Lignes Retournées Par Un SELECT - PDFSaad ThaminePas encore d'évaluation

- 01 L - Ordre SELECT Élémentaire PDFDocument8 pages01 L - Ordre SELECT Élémentaire PDFSaad ThaminePas encore d'évaluation

- 04 Afficher Des Données Issues de Plusieurs TablesDocument7 pages04 Afficher Des Données Issues de Plusieurs TablesSaad ThaminePas encore d'évaluation

- QCMExamen CertificationDocument8 pagesQCMExamen CertificationAnas KnidilPas encore d'évaluation

- Politique Qualite 2017Document1 pagePolitique Qualite 2017Saad ThaminePas encore d'évaluation

- Enjeux Et Plan D - ActionDocument1 pageEnjeux Et Plan D - ActionSaad ThaminePas encore d'évaluation

- Cours2 Planification PDFDocument10 pagesCours2 Planification PDFSaad ThaminePas encore d'évaluation

- Manuel QualitéDocument1 pageManuel QualitéSaad ThaminePas encore d'évaluation

- Controle Et Reporting ENSADocument81 pagesControle Et Reporting ENSASaad ThaminePas encore d'évaluation

- 4.1 Planification Stratégique SWOT PDFDocument2 pages4.1 Planification Stratégique SWOT PDFSaad ThaminePas encore d'évaluation

- Berman La Naissance de La Grande Prose FrançaiseDocument9 pagesBerman La Naissance de La Grande Prose FrançaiseAnonymous NtEzXrPas encore d'évaluation

- Virginie Meyer, Les Lettres D'octave Et Alice Mirbeau À Georges CharpentierDocument10 pagesVirginie Meyer, Les Lettres D'octave Et Alice Mirbeau À Georges CharpentierAnonymous 5r2Qv8aonfPas encore d'évaluation

- DL101 FR 006mod Industrial DesignDocument10 pagesDL101 FR 006mod Industrial DesignAbdellah MazighiPas encore d'évaluation

- Leçon 2 - Concepts de Base de La PresentationDocument23 pagesLeçon 2 - Concepts de Base de La PresentationOffiana HOROPas encore d'évaluation

- Optique LentillesDocument10 pagesOptique LentillesEmy ABPas encore d'évaluation

- Devoir N°2 (3e I & 3e II) 2e TDocument2 pagesDevoir N°2 (3e I & 3e II) 2e TArouna OuédraogoPas encore d'évaluation

- lES ENDUITSDocument20 pageslES ENDUITSToufikJalalEddinePas encore d'évaluation

- Escapades en Wallonie 2017Document116 pagesEscapades en Wallonie 2017Doc LimPas encore d'évaluation

- Projet Didactique VIDocument5 pagesProjet Didactique VIMădălina RoşcaPas encore d'évaluation

- LA REGLE DES 10 000 HEURES Résumé Et Avis - Malcolm Gladwell PDFDocument11 pagesLA REGLE DES 10 000 HEURES Résumé Et Avis - Malcolm Gladwell PDFradich gamersPas encore d'évaluation

- Activité de LangueDocument2 pagesActivité de LangueYoussef JbalouPas encore d'évaluation

- L'histoire Du Prophète Mohamed (PSL)Document3 pagesL'histoire Du Prophète Mohamed (PSL)Ingenieur50% (2)

- 1475.garnotec MatDocument4 pages1475.garnotec MatWil ToulousePas encore d'évaluation

- Accord Réciproque - Peirce Et KandinskyDocument8 pagesAccord Réciproque - Peirce Et Kandinskyneocortex92Pas encore d'évaluation

- Livre EnzoDocument9 pagesLivre EnzoCarla MoreauPas encore d'évaluation

- Voici Le Discours Qui A Été Lu Hier À La Retraite Par Le PapeDocument1 pageVoici Le Discours Qui A Été Lu Hier À La Retraite Par Le PapesalifsyPas encore d'évaluation