Académique Documents

Professionnel Documents

Culture Documents

04 - Hydraulique - Machines Hydrauliques Et

Transféré par

durnel mamonoCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

04 - Hydraulique - Machines Hydrauliques Et

Transféré par

durnel mamonoDroits d'auteur :

Formats disponibles

MACHINES HYDRAULIQUES ET PNEUMATIQUES

I. CONSTRUCTION ET THÉORIE

1. Introduction

Les « systèmes hydrauliques » selon leur dénomination courante permettent à l'énergie de se déplacer d'un

point à un autre. Ces systèmes, utilisés sur les sites industriels, sont améliorés de manière continue et sont

largement préférés à n'importe quelle solution mécanique. Et, en particulier lorsque le mouvement doit être

précis.

2. Système hydraulique

2.1. Constitution d’un système hydraulique

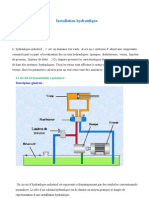

Figure 1 : Principe de base d'une unité et d'un circuit hydraulique

Un circuit hydraulique fonctionne sous une certaine pression. L'énergie nécessaire est délivrée par une des

sources suivantes :

Un moteur électrique ou thermique

Un moteur à entraînement pneumatique actionné par du gaz ou de l'air

Par ‘la main’

Par Christ De La Rose BAMATH 22

MACHINES HYDRAULIQUES ET PNEUMATIQUES

Associée à une de ces sources d'énergie, nous trouvons une pompe qui est censée « pousser » le fluide

contenu dans un réservoir et envoyé vers des dispositifs finaux, en traversant des accessoires tels que

des filtres, un régulateur de pression, un accumulateur, des relais, un système de distribution (réseau),

etc., avant de revenir dans le réservoir de fluide.

On obtient alors un circuit de distribution.

On a par exemple, celui (simple...) représenté ci-dessous.

Figure 2 : Schéma d'un circuit hydraulique élémentaire

Ou celui d'une application sur site, comme ci-après :

Figure 3 : Schéma hydraulique d'un ‘riser’ inférieur (Girassol)

Par Christ De La Rose BAMATH 23

MACHINES HYDRAULIQUES ET PNEUMATIQUES

Si les mouvements des récepteurs finaux sont linéaires, ceux-ci doivent être des actionneurs à piston ; pour

les autres récepteurs finaux, ils doivent tourner, agissant comme des moteurs hydrauliques ou des

actionneurs à piston rotatif.

Ajoutez les tuyauteries, les conduites entre les éléments hydrauliques, capables de résister à la pression de

service, rigides, flexibles, métalliques, etc., et ajoutez les circuits de tuyauterie pour les commandes et les

contrôles (pneumatiques ou électriques), pour obtenir votre installation mûe hydrauliquement.

Cela suffit-il pour l'hydraulique ? Il manque seulement l’élément élémentaire et 'essentiel' :

2.2. Le fluide hydraulique

À la liste précédente, nous devons ajouter l’élément essentiel : le fluide hydraulique, dont la fonction est de

transmettre l'énergie.

Si l’on considère une installation hydraulique, quels sont les avantages d'une telle solution, sachant que les

systèmes hydrauliques sont onéreux par rapport aux autres types d'énergie.

Dans la version tournante, elle autorise une variation de vitesse, un mouvement

bidirectionnel (vers l'avant et vers l’arrière),

Elle permet un contrôle précis des efforts

Elle résiste à l'adversité ambiante

Elle supporte les hautes puissances

Elle s’associe bien aux dispositifs de contrôle

Son fonctionnement est flexible

3. Système pneumatique

Nous devons savoir comment fonctionne le système pneumatique de base puisque nous l’utiliserons

lorsque nous travaillerons avec le système hydraulique. Contrairement au contrôle électrique, il n'y a pas de

cours spécifique au système pneumatique.

Naturellement, chacun sait que l'air ou les gaz sont comprimés et les liquides pompés. Mais qu’en est-il

pour l’état solide ? Les éléments à l’état solide sont portés ou soulevés pour augmenter leur « énergie ».

Étudions quelques faits élémentaires sur les systèmes pneumatiques, pour pouvoir les comparer aux

systèmes hydrauliques.

3.1. À propos du système d'air/gaz comprimé élémentaire ?

Le système d'air comprimé doit fabriquer de l'air comprimé à partir de l'air qui nous entoure. On doit alors

s'assurer que l'air qu'il a comprimé est :

Propre

Sec (mais avec un minimum d’huile…)

À la bonne pression d’utilisation pour effectuer le

travail,

À la bonne température

d’utilisation,

Suffisant pour les dispositifs qu'il actionnera pour effectuer le travail.

Par Christ De La Rose BAMATH 24

MACHINES HYDRAULIQUES ET PNEUMATIQUES

3.2. Connaissances de base

La pression de l’air est la force de l'air qui pousse contre un objet. Au niveau de la mer, l'air appuie

contre tout ce qui l’entoure à une pression de 101,5 kPa ou 1015 hPa ou 1015 mbar en unités SI, le

Pascal étant l'unité officielle (voir paragraphe suivant). Cette pression vaut 14,7 livres par pouce

carré (psi) en unités impériales. Il s’agit de la valeur de référence de la « pression atmosphérique » »

au niveau de la mer. Cette valeur varie avec les conditions atmosphériques.

Quand de l'air (ou tout autre gaz) est comprimé, sa température augmente et son volume diminue.

Quand de l'air (ou tout autre gaz) peut se détendre, sa température diminue et son volume

augmente.

Le débit est une mesure de la quantité de fluide qui traverse le système ou un tuyau par unité de

temps (en seconde ou en minute). Rappel : l’air est un gaz et un gaz est un fluide.

L'humidité est la quantité de vapeur d'eau dans l’air.

Le point de rosée est la température à laquelle la vapeur dans l’air commence à se condenser.

Lorsque l’air est comprimé, il se réchauffe. Lorsque l’air se détend (Décomprimé), il se refroidit. Par

conséquent, quand l'air se détend, la vapeur d'eau dans l’air se condense en eau.

L'eau dans un système pneumatique sera à l’origine de corrosion et d'érosion des tuyaux et d'autres

composants.

Dans toute distribution d'air, l'eau n'est pas la bienvenue. On trouve des sécheurs d’air et filtres à air (avec

changement automatique) à l'origine de la distribution d'air. Une des tâches de routine effectuée par

l’opérateur est le contrôle de la qualité de l'air dans les instruments et les réseaux d'air de service.

On trouve des unités de service à différents emplacements où l'air comprimé est utilisé. Ces unités ont deux

composants principaux :

Un filtre à air pour nettoyer toutes les saletés ou débris restants dans l'air.

Un régulateur de pression pour garantir une pression d'air comprimé correcte pour

l'unité fonctionnant à l'air comprimé.

Un ‘huileur’ (graisseur)

4. Rappel sur les unités de pression

• Dans le Système International d'unités (SI), la pression s’exprime en Pascal. Le Pascal dont le

symbole abrégé est Pa est défini comme la pression résultant d’une force d'un newton appliquée

uniformément sur une surface d’un mètre carré :

1 Pa = 1 N / 1 m²

• Un Pascal représente une très faible pression et on utilise souvent une unité plus appropriée dans

l’industrie pétrolière et gazière : le bar, qui vaut 100 000 Pascal :

1 bar = 105 Pa = 100 kPa (kilopascal) = 1 000 hPa (hectopascal)

• On utilise également le millibar qui représente une bonne unité de mesure intermédiaire entre le

Pascal (souvent trop petit) et le bar (parfois trop grand) :

1 bar = 1 000 mbar

Par Christ De La Rose BAMATH 25

MACHINES HYDRAULIQUES ET PNEUMATIQUES

• Le choix de la bonne unité ou de l’unité qui convient le mieux dépend généralement de l'application :

le nombre ne doit pas être dépasser quatre chiffres (c’est à dire quelques milliers ou quelques

millièmes de l'unité choisie).

Par exemple : 78 455 Pa peut être remplacé par 785 mbar (puisque les deux derniers des cinq chiffres sont

généralement bien en deçà de la précision des instruments, le troisième chiffre peut être arrondi à la valeur

supérieure)

• Une autre unité de pression est toujours très répandue dans l'industrie pétrolière et gazière : les

livres par pouce carré, lbf/in2 ou psi :

1 psi = 6 894 Pa ≈ 69 mbar

1 bar = 14,5 psi

5. Principes élémentaires de l’hydraulique

5.1. Pourquoi utiliser l'hydraulique ?

Comme le montre les paragraphes précédents, nous pouvons utiliser l'air (ou le gaz) pour effectuer le travail

en stockant de l'énergie.

Cette énergie est stockée dans les molécules et les atomes qui composent

ces molécules en les poussant les uns contre les autres dans un

processus que nous appelons la compression. Quand l'énergie dans cet

air comprimé est libérée, sa force peut effectuer le travail.

Les liquides ne peuvent pas stocker d’énergie.

. Figure 4

Un fluide hydraulique n'est pas

compressible. Il ne peut donc pas stocker

d’énergie. Un fluide hydraulique peut

seulement transmettre l'énergie. L'énergie

vient de la pompe dans le système

hydraulique. Cette énergie peut effectuer le

travail.

Figure 5 : Dans un liquide les atomes sont proches les uns des autres

Cette propriété importante des liquides permet de contrôler avec une grande

précision les systèmes hydrauliques. Elle permet également au système de

fonctionner uniformément.

La figure ci-contre montre combien il est facile et rapide de transférer l'énergie en

comprimant un fluide.

Figure 6

Par Christ De La Rose BAMATH 26

MACHINES HYDRAULIQUES ET PNEUMATIQUES

Les molécules du fluide poussent également dans toutes les directions (voir figure ci-contre). La force du

marteau transfère l'énergie dans les molécules du fluide. Le fluide ne peut pas être comprimé, et donc

l’énergie est transmise au récipient.

Le récipient ne peut pas se dilater suffisamment pour absorber l'énergie (pas autant que l'air ou un gaz), de

telle sorte que la force résultante casse le récipient. C'est un bon exemple de la manière dont les fluides

peuvent effectuer le travail. Dans ce cas, la rupture du récipient est le travail effectué.

Cet exemple montre également la facilité avec laquelle l'énergie peut être transmise par les molécules du

fluide. Cette énergie est transmise avec très peu de pertes liées à l'expansion ou aux frottements. Par

conséquent, elle convient bien pour effectuer un travail qui nécessite plus d'énergie qu’une pression

pneumatique ne peut en fournir

5.2. Lois de Pascal et pression hydrostatique

La pression hydrostatique au niveau de la mer est créée par le poids de l'eau exercé vers le bas (auquel

s’ajoute le poids de l'atmosphère situé au-dessus).

La base des systèmes hydrauliques et pneumatiques modernes a été développée en 1653 par Blaise

Pascal. Pascal a découvert que la pression exercée sur un fluide agit de la même manière dans toutes les

directions. Ce phénomène s'appelle la Loi de Pascal.

5.2.1. Première Loi de Pascal

Puisque les liquides ne sont pas compressibles (les molécules sont aussi

près que possible les unes des autres et ne peuvent pas être

rapprochées davantage), la pression en tout point dans un liquide agit

également dans toutes les directions et perpendiculairement à toutes les

surfaces.

Figure 7 : L'eau jaillit de la bouteille

perpendiculairement à la surface

S'il n'en était pas ainsi, chaque goutte de liquide

serait poussée davantage dans une direction, et elle

serait par conséquent en mouvement permanent

(l'équilibre nécessite que toutes les forces se

contrebalancent)

Figure 8 : La pression à tout point dans le fluide agit

également dans toutes les directions

Par Christ De La Rose BAMATH 27

MACHINES HYDRAULIQUES ET PNEUMATIQUES

5.2.2. Deuxième Loi de Pascal

Dans un liquide au repos, la pression hydrostatique est la même en tout point d’un même plan horizontal.

Pression au point A = Pression au point B

Pression au point C = Pression au point D

(Mais supérieure à la Pression au point A et à la Pression au point B)

Le cric hydraulique est une application directe de ceci :

Figure 9 : Principe du cric hydraulique

À l'équilibre (c’est à dire sans mouvement) : pression en E = pression en F. Mais l’énergie produite est égale

à l’énergie ’récoltée’. Piston E doit descendre 1000 cm (1000 fois plus de mouvement) quand piston F ne

monte que de 1 cm

(FE / Aire E) = (FF / Aire F) ou FE x Aire F = Aire E x FF

Et pour l'exemple (1 kg = 9,81 N)

FE/ Aire E = 1 kg / 1cm² = (9,81 x 1) N / (10-4) m² = 98 100 Pa

FF/ Aire F = 1 000 kg / 1 000 cm² = 9 810 N / 10-1 m² = 98 100 Pa

= 981 hPa = 981 mbar avec une pression identique au niveau des deux points 'E'

et 'F' mais les forces appliquées sont différentes.

Par Christ De La Rose BAMATH 28

MACHINES HYDRAULIQUES ET PNEUMATIQUES

En conclusion : la pression du fluide hydraulique peut soulever ou pousser des choses bien plus lourdes

que la pression pneumatique et produit une « force » telle que cela est représenté sur la figure ci-dessous «

système de freinage hydraulique ».

Figure 10 : Système de freinage hydraulique

5.2.3. Signification du mot « hydraulique » ?

La science de l'hydraulique inclut les propriétés physiques des fluides ainsi que l’écoulement des fluides.

Certains des systèmes hydrauliques utilisés dans les centrales sont :

Les ascenseurs hydrauliques qui incluent des cylindres.

Les actionneurs de vannes.

Les systèmes de commande.

Les outils de frappe et de serrage.

Les balances à poids mort pour étalonner les instruments de mesure de pression.

Les avantages des systèmes hydrauliques sont la facilité pour les commander, ainsi que la création et la

transmission de grandes forces et puissances à l’aide de petites unités.

Les cylindres et les moteurs hydrauliques peuvent être démarrés à partir d'une position de repos avec une

puissance maximum. Ils peuvent également changer rapidement de direction à l’aide d’une télécommande.

Les équipements hydrauliques sont autolubrifiants (par le fluide hydraulique) et leur durée de vie est longue.

Par Christ De La Rose BAMATH 29

MACHINES HYDRAULIQUES ET PNEUMATIQUES

6. Fonctionnement du système hydraulique

6.1. Puissance hydraulique

La puissance hydraulique est la capacité du fluide à se déplacer pour effectuer un travail.

Le travail est effectué en appliquant une pression au fluide en un point dans un système et en transmettant

la pression par le fluide en un autre point.

Les différentes parties d'un système hydraulique peuvent être placées dans des zones très éloignées. Les

forces hydrauliques peuvent être transmises vers le haut, vers le bas ou dans les angles avec de faibles

pertes. De très grandes forces de sortie peuvent être produites par des forces d’entrée bien plus petites,

mais avec le même déplacement de volume.

Un système hydraulique correctement réglé produit une action régulière. Il n'est pas perturbé par des

variations de charge. Des conditions de surpression sont faciles à contrôler avec les dispositifs de libération

de pression automatique. Les systèmes hydrauliques peuvent fournir une transmission de puissance

linéaire ou circulaire.

Il s’agit de systèmes fermés et donc économiques à utiliser. Dans un système fermé, le fluide ne s'échappe

pas comme l'air dans un système pneumatique. Il est quasiment inutile d’ajouter du fluide hydraulique.

6.2. Application de la Loi de Pascal

C'est l'application sur les sites industriels : les actionneurs de vanne

Figure 11 : Force dans un système hydraulique

Cette figure représente un système hydraulique avec la force appliquée par une pompe. La pompe applique

une force sur le fluide hydraulique. Le fluide transfère la force au piston dans le cylindre. La tige du piston

applique la force au levier. Le travail est effectué dans le mouvement du levier.

Par Christ De La Rose BAMATH 30

MACHINES HYDRAULIQUES ET PNEUMATIQUES

6.3. Viscosité

Une des plus importantes propriétés physiques d'un fluide

hydraulique est sa viscosité. La viscosité est la résistance à

l’écoulement. C’est une mesure de l’épaisseur d’un fluide.

L’essence qui s’écoule facilement a une faible viscosité.

Figure 12 :

Le goudron qui s’écoule lentement a une viscosité élevée. La viscosité est affectée par les variations de

température. Lorsque la température d’un liquide s’élève, la viscosité diminue. Un liquide chaud s’écoule

plus facilement qu’un liquide froid.

Il est important que la viscosité du fluide hydraulique reste aussi constante que possible sur la plage de

température de fonctionnement du système. Un fluide hydraulique qui s’écoule trop facilement fuira autour

des pistons et des pompes. Les pièces de raccord ajusté dans les dispositifs hydrauliques dépendent du

fluide pour sceller/jointer ces mêmes pièces. Si le fluide fuit autour de la pièce sans faire joint, il y a une

perte de pression et une perte de la force de travail.

Si la viscosité du fluide est trop élevée, les pièces en mouvement seront lentes. Dans ce cas, on dit du

système qu’il est paresseux. La puissance nécessaire pour effectuer le travail augmentera. L’efficacité du

système diminuera. L’efficacité est une comparaison entre la quantité de travail effectuée et la quantité de

puissance d’entrée nécessaire.

7. Différence entre système hydraulique et système pneumatique

PNEUMATIQUE HYDRAULIQUE

Utilise de l’air (du gaz) pour transférer l’énergie.

Utilise de l’huile pour transférer l’énergie.

Le chauffage et le refroidissement du fluide

Le refroidissement de l’air pose problème.

hydraulique posent problème.

Utilise un compresseur pour créer la pression.

Utilise une pompe pour créer la pression.

Le liquide (fluide hydraulique) utilisé est

Le gaz (l’air) utilisé est compressible.

incompressible.

Par Christ De La Rose BAMATH 31

MACHINES HYDRAULIQUES ET PNEUMATIQUES

Utilise des éléments filtrants complexes. Utilise des éléments filtrants simples.

Le système est bruyant. Le système est (un peu plus) silencieux.

Il s’agit d’un système ouvert. Il s’agit d’un système fermé.

Transmet de petites forces. Transmet de grandes forces.

II. MACHINES HYDRAULIQUES ET PNEUMATIQUES

1. Fonction d’une pompe

La pompe transforme l’énergie mécanique (fournie par un moteur thermique

ou électrique) en énergie hydraulique.

Elle aspire avec une très faible dépression l’huile contenue dans le réservoir

puis la refoule.

La pompe produit un débit et, s’il y a freinage à la circulation de ce débit, la

pression augmente dans le circuit.

C’est donc un générateur de débit dont la résistance mécanique est liée à la

pression maximale de refoulement.

2. Différentes Pompes

2.1. Pompes volumétriques

Le débit est obtenu par réduction mécanique de volume. Ce débit varie peu en fonction de la pression de

service car il existe une étanchéité entre les pièces en mouvement et les fuites internes de ces pompes sont

assez faibles.

Les pompes volumétriques se divisent en 2 groupes :

Les pompes à cylindrée fixe ;

Les pompes à cylindrée variable.

2.2. Pompes non volumétriques

Appelées aussi pompes centrifuges, elles transforment une énergie cinétique en énergie de pression. Ces

pompes n’ayant pas d’étanchéité interne ne permettent pas de soutenir des pressions élevées.

3. Caractéristiques des pompes

Une pompe est caractérisée par son débit pour une fréquence de rotation donnée ainsi que par sa pression

admissible au refoulement.

3.1. Cylindrée :

C’est le volume engendré pour une rotation d’un tour. Elle est exprimée en

cm3/tr. Cyl V .ne .nc

V : volume d’un élément ;

ne : nombre d’éléments ;

nc : nombre de courses par tour.

Par Christ De La Rose BAMATH 32

MACHINES HYDRAULIQUES ET PNEUMATIQUES

3.2. Fréquence de rotation :

Exprimée en tr/min, elle correspond à la vitesse normale d’utilisation pour une pompe chargée

continuellement.

La fréquence maximale correspond à la vitesse à ne pas dépasser.

En dessous de la fréquence minimale, la pompe risque de ne pas s’amorcer.

3.3. Débit :

C’est la quantité de fluide passant dans la pompe en 1 minute. Il est exprimé en

l/min. Q Cyl .N

Q : en l/min ;

Cyl : en litres ;

N : en tr/min.

Il s’agit du débit théorique qui ne tient pas compte des rendements.

3.4. Rendements d’une pompe :

Qréel

Rendement volumétrique vol

Qthéorique

Puissance de sortie

Rendement total t

Puissance d'entrée

3.5. Couple :

Le couple nécessaire à l’entrainement d’une pompe est défini par :

C : en daN.cm ; Cyl .p

Cyl : en cm3/tr ; C

∆p : en bars. 2

3.6. Puissance nécessaire à l’entrainement d’une pompe :

Q.p

P : en kW ;

P

Q : en l/min ;

∆p : en bars ;

ηt : rendement total de la pompe 600.t

Par Christ De La Rose BAMATH 33

MACHINES HYDRAULIQUES ET PNEUMATIQUES

III. Calculs & Dimensionnement

1. Dimensionnement d’une pompe

1.1. Calcul de la hauteur manométrique totale (HMT) d'une pompe

Pour véhiculer un liquide d'un endroit à un autre, la pompe doit fournir une certaine pression appelée hauteur

manométrique totale et cela dépend des conditions d'aspiration et de refoulement.

Densité du fluide

La densité est un facteur important à considérer lors du dimensionnement d'une pompe. La densité d'un

liquide peut affecter la pression de sortie d'une pompe. Sur une hauteur verticale identique, un liquide plus

lourd que l'eau exige une plus grande force pour véhiculer le fluide.

Le graphique ci-dessous compare en hauteur de liquide pour une pression identique les hauteurs de liquides

ayant des densités différentes. Une colonne d'eau de 100 m (densité de 1 ou 1000kg/m3) exerce une

pression de 9,81 bar, alors qu'une colonne de 83 m de saumure (liquide plus lourd) et une colonne 133 m

d'essence (liquide plus léger) sont nécessaires pour exercer la même pression.

Charge hydraulique (Hh)

Hh (en Pa) = (9,81 * Z * p)

▪ p = masse volumique du liquide en kg/m3.

▪ 9.81 = Intensité moyenne de la pesanteur.

▪ Z = Hauteur géométrique (d'aspiration ou de refoulement ou les deux) en mètre d'eau, mCE.

Formules :

▪ Pour les installations à circuit fermé : les installations de chauffage ou d'eau glacée avec

dispositifs d'expansion fermé, les pompes hydrauliques sont déterminées selon :

HMT = Perte de charge du circuit hydraulique

Par Christ De La Rose BAMATH 34

MACHINES HYDRAULIQUES ET PNEUMATIQUES

▪ Pour les installations à circuit ouvert : ceci concerne par exemple les installations de chauffage ou

d'eau glacée avec dispositif d'expansion ouvert, tour de refroidissement à circuit ouvert, les

installations de distribution d'eau sanitaire, etc.

HMT = Hh + J asp. + J refou. + Pr

▪ Hh = Charge hydraulique en Pa

▪ J asp = Pertes de charge de la conduite d'aspiration en Pa

▪ J refou. = Pertes de charge de la conduite de refoulement en Pa

▪ Pr = Pression résiduelle ou pression de service en Pa (Pr est une pression relative)

Autres cas avec des pressions relatives P1 et P2 différentes :

1 HMT = Hh + J asp. + J refou.

2 HMT = Hh + J asp. + J refou. + (P2 - P1) ... (A condition que P1 soit > à la pression

atmosphérique)

3 HMT = Hh + J asp. + J refou. + Pr + (Patm - P1) … (A condition que P1 soit < à la pression

atmosphérique)

1.2. N.P.S.H (Net Positive Suction Head) ou Hauteur de charge nette absolue

Une pompe possède une capacité maximum d'aspiration qui est la valeur du vide qu'elle peut produire. Cette

caractéristique varie suivant le type et la conception technique de la pompe.

Théoriquement, la hauteur maximale d’aspiration, dans une cavité où règne le vide absolu, est égale à la

pression atmosphérique, c’est à dire à 1013 mbar au niveau de la mer (10,33 m d'eau). Elle diminue

progressivement quand l'altitude augmente.

En réalité cette hauteur est limitée, non seulement par les pertes de charge dans la conduite d’aspiration mais

également par les propriétés physiques à chaque type de liquide.

Par Christ De La Rose BAMATH 35

MACHINES HYDRAULIQUES ET PNEUMATIQUES

Qu'est-ce donc le N.P.S.H. ?

NPSH est simplement une mesure permettant de quantifier la hauteur manométrique d'aspiration disponible

pour éviter la vaporisation au niveau le plus bas de la pression dans la pompe.

Pression atmosphérique (Patm)

Dans un même lieu cette pression atmosphérique de 1013 mbar au niveau de la mer peut varier selon les

conditions météorologiques. Il n'est pas rare d'entendre d'une dépression de 960 mbar, ce qui représente une

variation de 53 mbar par rapport à la pression atmosphérique normale.

La pression atmosphérique pratique d'aspiration généralement adoptée est une variation en moins de 25 à 30

mbar, pour se placer dans des conditions normales défavorables, soit de 985 mbar.

Pression de vapeur saturante (Pv)

C’est la pression de vapeur maximale que l’air peut supporter à une température donnée. C'est le cas de l'air

en contact de l'eau. La pression de vapeur saturante augmente avec la température.

A une température donnée, un liquide à une pression d’ébullition bien donnée correspond sa tension de

vapeur. Si la pression en un point de ce liquide devient inférieure à la tension de vapeur, il entre en ébullition.

Ces valeurs sont données sur ce site dans la table d'eau à la pression atmosphérique.

Pour un mélange de liquides, on prend comme valeur la tension de la vapeur de la fraction la plus volatile,

donc la tension de vapeur la plus élevée. Dans une enceinte fermée, il se vaporise jusqu’à ce que la pression

se rétablisse. A l’air libre, au contraire, il se vaporise complètement.

Pour le pompage d’eau à 20°C, la tension de vapeur est de 2337 Pa (0,24 mCE). Pour une eau chaude, elle

peut être de plusieurs mètres (101325 Pa ou 10,33 mCE à 100°C)

Formules

Pour une pompe aspirante dans une nappe d’eau à l’aire libre :

NPSH (en Pa) = Patm – Pv – J asp - Hh

Pour convertir le NPSH exprimé Pa, en :

▪ NPSH en mètre de colonne d'eau = (Patm – Pv – J asp - Hh) / 9810

▪ NPSH en mètre de liquide = ((Patm – Pv – J asp - Hh) / p) / 9,81

▪ Patm = Pression atmosphérique (dépend de l’altitude) en Pa

▪ Pv = Pression absolue (Pa) de vaporisation du fluide, voir table eau

▪ J asp= Pertes de charge de la conduite d'aspiration en Pa

▪ Hh = Charge hydraulique du fluide

▪ Hh (en Pa) = (9,81 * Z * p)

▪ p = masse volumique du liquide en kg/m3.

▪ 9.81 = Intensité moyenne de la pesanteur.

▪ Z = Hauteur géométrique (d'aspiration ou de refoulement ou les deux) en mètre d'eau, mCE.

Par Christ De La Rose BAMATH 36

MACHINES HYDRAULIQUES ET PNEUMATIQUES

Pour une pompe en charge :

NPSH (en Pa) = Patm – Pv – J asp + Hh

▪ NPSH en mètre de colonne d'eau = (Patm – Pv – J asp + Hh) / 9810

▪ NPSH en mètre de liquide = ((Patm – Pv – J asp + Hh) / p) / 9,81

1.3. NPSH requis

C'est la hauteur minimum de liquide (supposé à sa température d'ébullition), nécessaire au-dessus de

l'aspiration, pour empêcher la cavitation.

Il dépend :

du type de pompe

du point de fonctionnement

Il est donné par le fabricant de la pompe sous la forme d'une courbe donnant le NPSH requis (en mètre de

liquide) en fonction du débit.

Exprimé ainsi (en mètres de liquide), le NPSH est indépendant de la nature du liquide pompé. Il est toujours

positif et généralement de quelques mètres (2 à 5 mètres). Quelques pompes spéciales, dites à faible NPSH

autorisent des valeurs inférieures à 1 mètre.

Il est indispensable que le NPSH disponible dans le système hydraulique soit plus élevé que le NPSH requis

par la pompe. Généralement on prend une marge de sécurité supplémentaire de 0,5 m.

Pour un bon fonctionnement d’une pompe à l’aspiration, il faut que :

(NPSH)disp > (NPSH)requis

Rapport avec la Cavitation

Comme déjà vu, la cavitation est un terme employé pour décrire le phénomène qui se produit dans une

pompe quand le NPSH est insuffisamment disponible. La pression du liquide est réduite à une valeur égale

ou inférieure à sa pression de vapeur là où les petites bulles ou poches de vapeur commençant à se former.

Le bruit d'accompagnement est le moyen le plus facile pour identifier la cavitation. La vibration et les

dommages mécaniques tels que la défaillance de roulement peut également se produire en raison du

fonctionnement dans la cavitation.

Le seul moyen d'empêcher les effets indésirables de la cavitation c'est de s'assurer que le NPSH disponible

dans le système est plus élevé que le NPSH requis par la pompe. Le circuit de refoulement n'intervient pas

dans les problèmes de cavitation. Il ne faut jamais placer de vanne de réglage ou de vanne d'isolement sur la

conduite d'aspiration.

Par Christ De La Rose BAMATH 37

MACHINES HYDRAULIQUES ET PNEUMATIQUES

1.4. Calcul du moteur de la pompe

L'énergie absorbée par la pompe se décompose en :

Energie mécanique fournie au fluide (Circuit fermé)

C'est la puissance hydraulique communiquée au liquide lors de son passage à travers la pompe. Cette

puissance mécanique est donnée par la formule suivante :

Avec:

P = Puissance transmise au fluide par la pompe en Watt.

Q = débit en m3/s.

Hm = Energie volumique ou perte de charge du réseau hydraulique exprimé en m.

Energie mécanique en charge hydrostatique (fluide sur circuit ouvert)

Avec:

P = Puissance transmise au fluide par la pompe en Watt.

Q = débit en m3/s.

r = masse volumique du liquide en kg/m3.

H = hauteur de charge en mètre.

9.81 = Intensité moyenne de la pesanteur.

Energie dégradée exprimée par le rendement de la pompe (Puissance à l'arbre de la pompe)

C'est la puissance mesurée sur l'arbre de la pompe.

L'énergie mécanique nécessaire à une pompe est toujours supérieure à l'énergie transmise au fluide, suite

aux différents frottements des organes de rotation.

Avec :

Pmec = Puissance mécanique nécessaire à la pompe.

Pfl = Puissance transmise au fluide.

Rv = rendement mécanique du ventilateur.

Rt = rendement de la transmission.

Par Christ De La Rose BAMATH 38

MACHINES HYDRAULIQUES ET PNEUMATIQUES

Dans les pompes centrifuges, l'essentiel de l'énergie dégradée échauffe le liquide pompé. Dans les pompes

alternatives, l'essentiel de l'énergie dégradée l'est dans les transmissions mécaniques et n'est pas

communiquée au liquide.

Les rendements généralement admis sont :

Pompes à piston = 0,6 à 0,7

Pompes centrifuges = 0,4 à 0,8

NB :

Lors du choix du moteur, c'est la puissance absorbée par la pompe qui détermine la puissance délivrée par le

moteur et donc aussi la puissance absorbée au réseau. Il faut donc prendre garde à ce que le moteur ait une

puissance suffisante pour satisfaire toutes les situations de fonctionnement de l'installation.

Prenons le cas d'une pompe ayant une puissance absorbée de 8.5 kW. Le moteur fournira ces 8.5 kW,

indépendamment du fait qu'il soit conçu pour 7 kW ou 10 kW. Un moteur de 7 kW, devant fonctionner à 40°C,

serait donc toujours surchargé de 21.5 %.

La conséquence directe d'une surcharge du moteur est une augmentation de la température du bobinage.

Lorsqu'elle dépasse la température limite prévue selon la classe d'isolation choisie correspondant à une

durée de vie acceptable (30 000 h), la durée de vie de l'isolation diminue. Un dépassement de la température

limite de 8-10°C, diminue la durée de vie de l'isolation d'environ la moitié. Des dépassements de 20°C signifie

un raccourcissement de 75 %.

Alors, tout écart nécessite une correction des puissances nominales.

2. Calcul des pertes de charge

Les pertes de charge sont à l’origine :

• Des frottements entre les différentes couches de liquide et des frottements entre le liquide et la paroi

interne de la conduite le long de l’écoulement : ce sont les pertes de charge régulières ou

linéaires.

• De la résistance à l’écoulement provoqués par les accidents de parcours (vannes, coudes, etc) ; ce

sont les pertes de charge singulières ou localisés.

2.1. Calcul de perte de charge singulière

Les pertes de charges singulières correspondant aux accidents de parcours dans les réseaux hydrauliques,

sont exprimées par la relation suivante :

ps = perte de charge singulière en Pa

p = masse volumique du fluide en kg/m3

V = vitesse d’écoulement en m/s

K = coefficient dépendant de la nature de la résistance locale (module de perte de charge)

Par Christ De La Rose BAMATH 39

MACHINES HYDRAULIQUES ET PNEUMATIQUES

A noter que : , n’est autre que la pression dynamique du fluide.

Les pertes de charge modulaires sont classées en 2 catégories :

Celles qui sont à valeur constante quel que soit le diamètre du réseau utilisé, tel que les

changements de section (réductions, entrées et sorties de gaines)

Celles qui varient en fonction du diamètre de réseaux, dont la perte de charge est due

essentiellement par frottement et turbulence se produisant comme par exemple dans une vanne.

Coéfficient K

Comme vu, les pertes de charges singulières sont exprimées par :

Inversement, il est possible de connaître la valeur de K en fonction de la perte de charge (lue sur un abaque)

V = Vitesse d'écoulement en m/s

ps = perte de charge singulière en Pa

p = masse volumique du fluide en kg/m3 (dépend de la température

2.2. Calcul de perte de charge linéaire

Le calcul de la perte de charge linéaire, celle correspondant à l'écoulement général dans un conduit

rectiligne, est donné par la formule générale suivante

On constate que les pertes de charge générales dépendent des éléments suivants

La perte de charge est logiquement directement proportionnelle à la longueur de la canalisation : elle

augmente quand la longueur de canalisation augmente.

Quand le diamètre diminue, la perte de charge augmente considérablement. Le liquide a plus de

difficultés à s'écouler donc les frottements augmentent pour un débit identique.

Plus le débit augmente (vitesse plus élevée), plus les forces de frottements augmentent pour un

diamètre identique.

Par Christ De La Rose BAMATH 40

MACHINES HYDRAULIQUES ET PNEUMATIQUES

En régime laminaire, la nature ou l'état de la surface des parois intérieures des canalisations n'intervient pas

dans le calcul de la perte de charge. Le coefficient de perte de charge est déterminé par la fonction suivante :

En régime turbulent, Le facteur de frottement est traduit par la formule de Colebrook considérée comme

celle qui traduit le mieux les phénomènes d'écoulement en régime turbulent

NB : Dans la zone critique, c'est à dire entre 2000 et 4000 Reynolds le calcul sera le même qu’en situation de

régime d'écoulement turbulent.

3. Calcul du nombre de Reynolds

La nature du régime d'écoulement d'un fluide est déterminée par la valeur du nombre de Reynolds. Les

différents régimes d'écoulements sont visualisés par la représentation graphique du diagramme de Moody

utilisant le nombre de Reynolds pour l'axe des X et le facteur de frottement F pour l'axe des Y.

Le régime d'écoulement d'un fluide, se caractérise sous trois formes :

Régime laminaire : un nombre de Reynolds inférieur à 2000 indique que l'écoulement est calme et

régulier.

Régime turbulent : un nombre de Reynolds supérieur à 4000 indique que l'écoulement est sous

forme de tourbillon et de remous.

Zone critique : le nombre de Reynolds situés 2000 et 4000 indique que l'écoulement est entre et

turbulent. Instable le régime laminaire le régime

Le nombre de Reynolds est non dimensionnel (donc sans unités). Il combine les trois caractéristiques

importantes de l’écoulement et du fluide : la vitesse, la densité et la viscosité. Le diamètre est requis pour

rendre le nombre non dimensionnel. On appelle le diamètre la longueur caractéristique.

Par Christ De La Rose BAMATH 41

MACHINES HYDRAULIQUES ET PNEUMATIQUES

Un nombre de Reynolds de 2000 ou moins indique un écoulement en régime laminaire tandis qu'un nombre

de 4000 ou plus, indique un écoulement turbulent.

Le nombre de Reynolds est défini soit :

IV. Montages et maintenance

1. Montage

Le dessus du réservoir constitue souvent l’emplacement idéal.

Une autre technique consiste à ne placer sur la bâche que le moteur électrique. La pompe est quant à elle

immergée (difficulté de maintenance).

Pour les pompes ayant des difficultés d’aspiration, on pourra placer le réservoir en charge.

Quand la pompe ne débite pas, on pourra rechercher dans les directions suivantes :

Sens de rotation inversé ;

Fréquence de rotation inadaptée ;

Viscosité de l’huile trop élevée ;

Filtre colmaté ;

Importante entrée d’air dans le circuit d’aspiration au travers de la pompe.

2. Couplage

Pour parvenir à obtenir certaines conditions de fonctionnement impossibles à réaliser avec une seule pompe,

les utilisateurs associent parfois deux pompes dans des montages en série ou en parallèle.

Considérons deux pompes P1 et P2 ayant des caractéristiques différentes.

Par Christ De La Rose BAMATH 42

MACHINES HYDRAULIQUES ET PNEUMATIQUES

2.1. Couplage en série

Les pompes P1 et P2 montées en série sont traversées par le même débit de liquide Qv. A un débit donné, la

hauteur manométrique totale de ce couplage Hmt série est la somme des hauteurs manométriques totales

Hmt1 et Hmt2 des deux pompes fonctionnant séparément à ce même débit :

Hmt série = Hmt 1 + Hmt 2

Graphiquement, on trouve la caractéristique de la hauteur manométrique totale du montage en additionnant

les caractéristiques de chaque pompe pour un même débit. Le couplage en série permet d'augmenter

fortement la hauteur manométrique totale : il convient donc bien pour un réseau présentant des pertes

de charge importantes.

2.2. Couplage en parallèle

Les pompes P1 et P2 montées en parallèle montrent la même hauteur manométrique totale Hmt.

Graphiquement, on trouve la caractéristique de la hauteur manométrique totale du montage en additionnant

les débits des deux pompes pour une même hauteur manométrique totale.

En réalité ceci n'est pas tout à fait juste. Les deux pompes n'étant jamais totalement équivalentes, la somme

des débits des pompes utilisées séparément pour une Hmt fixée est inférieure au débit total QV obtenu par

couplage à cette même Hmt. Une des pompes a toujours tendance à "freiner" le liquide au refoulement de

l'autre pompe ; cette tendance peut aller jusqu'à entraîner la rotation de la pompe en sens contraire. Les

pompes sont souvent équipées d'un clapet anti-retour sur la canalisation de refoulement pour éviter le retour

de liquide au refoulement d'une des pompes.

Le couplage en parallèle permet d'augmenter le débit dans le réseau : il convient bien pour un réseau

présentant des pertes de charge assez faibles. Les pompes sont parfois montées en parallèle (by-pass) avec

une seule des deux fonctionnant. En cas de panne ou pour une action de maintenance le montage permet

alors de continuer à fonctionner en démarrant la deuxième pompe.

2.3. Intérêt des couplages

Le couplage de pompe n'est pas forcément avantageux pour le coût de fonctionnement de l’installation :

autrement dit, une "grosse" pompe est souvent plus économique que l'association en série de deux "petites"

pompes. Il faut donc examiner chaque cas particulier avant de trancher. Il faut de plus éviter la généralisation

: on peut montrer parfois que pour un réseau présentant de fortes pertes de charge le couplage en série

permet un débit plus important que celui en parallèle. Concernant les pompes centrifuges, l'utilisation de

pompes centrifuges multicellulaires est préférée à l'utilisation en série de plusieurs pompes centrifuges.

Par Christ De La Rose BAMATH 43

MACHINES HYDRAULIQUES ET PNEUMATIQUES

3. Maintenance

3.1. Cavitation

C’est un phénomène destructeur de la pompe. Elle

résulte de l’implosion de bulles d’air contenues

dans l’huile, au cours de laquelle une particule de

métal est arrachée. La cavitation émet un bruit très

spécifique. L’intervention de maintenance doit être

effectuée très rapidement.

Les causes peuvent être :

Fréquence de rotation trop élevée ;

Huile trop visqueuse ;

Ligne d’aspiration trop longue ou de

section trop faible ;

Dénivellation trop importante (hauteur)

entre la pompe et la bâche ;

Filtre d’aspiration colmaté ;

Ligne d’aspiration bouchée.

Des bulles apparaissent dans les zones où la pression est la plus faible (entrée des aubes de roue des

pompes centrifuges) : elles sont transportées dans les zones de pressions plus fortes où se produit leur re-

condensation. Des implosions se produisent alors à des fréquences élevées et créent des surpressions

locales très élevées (jusqu'à des centaines de bars)

La cavitation est un phénomène à éviter absolument, car il entraîne de graves conséquences :

Érosion du matériau pouvant aller jusqu'au perçage des aubes de turbine des pompes centrifuges

Augmentation du bruit et des vibrations générées par la pompe

Chute des performances des pompes avec diminution importante de la hauteur manométrique totale,

du débit et du rendement

Le phénomène de cavitation peut se produire avant que la pression à l’aspiration arrive à la pression de

vapeur du liquide. Pour cela le fabriquant des pompes propose une autre caractéristique appelée NPSH

exprimée en mètre et qui est donnée aussi en fonction de débit.

Il est fondamental de remarquer que le circuit de refoulement n'intervient pas dans les problèmes de

cavitation ; une conséquence importante est qu'il ne faut jamais placer de vannes de réglage sur le circuit

d'aspiration (elles sont susceptibles en fonction de la régulation de se fermer pratiquement ce qui crée une

forte augmentation de la perte de charge sur l'aspiration) mais préférer dans le même but un positionnement

sur le circuit de refoulement.

On peut dresser une liste de conseils à respecter, si le procédé le permet, pour éviter la cavitation :

Préférer si possible les montages de pompes en charge.

Éviter de transporter des liquides à des températures trop élevées.

Éviter une alimentation à partir d'un réservoir sous pression réduite.

Diminuer les pertes de charge du circuit d'aspiration.

Si ces conseils ne peuvent être appliqués en raison des exigences du procédé, il ne reste plus qu'à trouver

une pompe dont les caractéristiques montrent des valeurs de N.SH.req suffisamment faibles.

Par Christ De La Rose BAMATH 44

MACHINES HYDRAULIQUES ET PNEUMATIQUES

Remarque 1 : dans les calculs visant à rechercher la Hmt d'une pompe nécessaire on suppose toujours que

la perte de charge est nulle dans la pompe ce qui est physiquement faux. En fait la valeur de la Hmt trouvée

(comme la Hmt de la caractéristique donnée par le constructeur) prend en compte les pertes de charge à

l'intérieur de la pompe qui sont ainsi déjà déduites d'une "Hmt théorique" supérieure qui existerait en

l'absence de pertes de charge. La Hmt calculée est donc égale à la "Hmt théorique" moins la perte de charge

à l'intérieur de la pompe. Les deux termes de la différence étant impossible à connaître pour l'utilisateur.

Remarque 2 : le calcul de la condition de non cavitation peut être aussi utilisé pour rechercher la profondeur

maximale hmax à laquelle une pompe peut aspirer un liquide des puits. Cela revient en effet à rechercher à

quelle condition seulement le liquide est présent à l'aspiration sans bulle de gaz. La condition s'écrit aussi

Pasp > P°(q). Si on néglige le risque de cavitation de la pompe, le terme cinétique et les pertes de charge, on

peut déterminer hmax:

Donc l'aspiration de l'eau par une pompe ne sera possible à 20 °C qu'à une profondeur maximale de 10,1 m

et encore dans les conditions les plus favorables... Il est important de noter que cette profondeur ne dépend

absolument pas de la qualité de la pompe car il s'agit d'une limite physique. Les solutions technologiques

adoptées pour s'affranchir de cette limite sont d'utiliser des pompes étagées le long de la descente ou de

placer une pompe immergée au fond du puits.

3.2. Coups de bélier

C’est un choc hydraulique. Il est dû à une ouverture ou fermeture brutale d’une vanne (accélération ou

décélération importante de l’écoulement du liquide). Il provoque des vibrations et il peut détériorer des

composants du circuit.

Lorsqu'un liquide circule dans une canalisation à une vitesse de quelques mètres par seconde (vitesse

habituelle dans une canalisation), il se produit dans certaines circonstances le phénomène du coup de bélier.

C'est le cas notamment de la fermeture brusque d'une vanne ou de l'arrêt d'une pompe.

Ces événements peuvent correspondre à des manœuvres normales sur la canalisation ou à des incidents

(panne d'une pompe, erreur de manipulation des vannes). L'interruption rapide d'un écoulement nécessite

l'intervention de forces de pression très importantes. Des ondes mécaniques apparaissent dans les

canalisations avec des phénomènes de réflexion sur les accidents de la canalisation. Les effets sont

particulièrement néfastes pour les tuyaux qui ne peuvent supporter des variations de pressions trop

importantes.

Pour remédier aux coups de bélier, on peut utiliser des vannes à fermeture lente (on remédie à la cause du

coup de bélier) ou des réservoirs anti-béliers qui permettent une diminution de leurs effets. Ceux-ci

communiquent avec un point de la canalisation et sont placés au-dessus d'elle. Ils sont constitués par une

capacité remplie partiellement de liquide et dont la partie haute est sous pression d'air. Les variations de

pression dans le tuyau sont donc amorties par les variations de volume de la partie remplie d'air.

3.3. Opérations de maintenance

Il est fortement recommandé d'adopter une politique de maintenance planifiée, les données seront relevées et

consignées dans le fichier historique de l'installation. Lors de la mise en route de l'installation, ainsi que pour

toute intervention, prendre les mesures de sécurité et de consignation nécessaires (tant pour le personnel

que pour le matériel).

Vérifications journalières :

▪ Contrôler le niveau d'huile dans le réservoir (3 à 4 fois le débit de la pompe. Hauteur minimale

: 15 cm au-dessus de la crépine).

▪ Contrôler l'aspect de l'huile.

▪ Contrôler l'encrassement des filtres.

Par Christ De La Rose BAMATH 45

MACHINES HYDRAULIQUES ET PNEUMATIQUES

▪ Contrôler la température de l'huile (55°C pour un fonctionnement normal. Eviter de dépasser

60°C, afin de conserver à l'huile de bonnes qualités de fonctionnement).

▪ Contrôler la température du groupe hydraulique.

▪ Contrôler les pressions de fonctionnement.

▪ Contrôler l'étanchéité.

▪ Contrôler le niveau sonore.

Opérations de maintenance hebdomadaires :

▪ Contrôler l'étanchéité des tuyauteries non accessibles en fonctionnement.

▪ Réparer les fuites signalées lors des vérifications journalières.

▪ Nettoyer les filtres.

▪ Contrôler les accouplements élastiques entre pompe et moteur.

▪ Contrôler les éléments de serrage de la pompe et du moteur.

▪ Contrôler la pression de gonflage des accumulateurs.

▪ Contrôler périodiquement le niveau de contamination du fluide hydraulique.

Diagnostic sur les pompes :

Par Christ De La Rose BAMATH 46

MACHINES HYDRAULIQUES ET PNEUMATIQUES

V. Panorama des différentes pompes

1. Arborescence

2. Pompes à engrenages

2.1. Pompes à engrenage externe :

La pompe à engrenage extérieur, dont la cylindrée est toujours

fixe, comporte pour l’essentiel deux pignons appariés tournant

dans des douilles-paliers, ainsi qu’un corps avec un couvercle

avant et arrière. L’étanchéité du passage de l’arbre

d’entraînement à travers le flasque avant est assurée par un joint

d’arbre.

Les contraintes s’exerçant sur les paliers sont absorbées par des

bagues. Celles-ci supportent des pressions élevées et ont une

bonne tenue au grippage, spécialement à basse vitesse.

L’étanchéité, du côté des faces des pignons et des entre-dents,

est assurée par un placage des douilles-paliers. Le contrôle de

l’étanchéité sur les faces de pignons résulte donc de l’application

en continu de la pression de service sur les faces externes de

ces paliers.

Les champs de compensation axiaux sont délimités par des joints

de forme spéciale. Le jeu radial existant entre le diamètre de tête

et la surface interne du corps de pompe est contrôlé par

application de cet ensemble flottant contre le corps de pompe.

Par Christ De La Rose BAMATH 47

MACHINES HYDRAULIQUES ET PNEUMATIQUES

Cette technique d’étanchéité asservie à la pression permet d’obtenir des rendements optimaux.

Principe de fonctionnement :

La partie mobile des pompes à engrenage est composé de 2 pignons qui engrènent et qui sont logés dans

un corps. Un de ces « arbres pignons » est menant, couplé par un système de liaison élastique à l'arbre

moteur.

L'autre est mené par son engrènement dans le premier. Le fluide hydraulique remplit le volume « entre-

dents » et il est transporté de l'aspiration vers le refoulement en occupant le volume entre-dents.

La dépression nécessaire à l'aspiration est provoquée par l'augmentation de volume engendré par le

désengrènement progressif de 2 dents « d1 » et « d2 » en contact.

Coté refoulement, 2 dents « d3 » et « d4 » rengrènent progressivement, ce qui engendre une diminution de

volume et de ce fait, un refoulement du fluide.

Par Christ De La Rose BAMATH 48

MACHINES HYDRAULIQUES ET PNEUMATIQUES

Compensation :

Ces pompes, du fait de la rotation, doivent avoir un léger jeu entre les pignons et le corps de pompe. Ce jeu

est essentiel au bon fonctionnement, mais un accroissement trop important entraîne des frottements et une

diminution du rendement mécanique.

Afin de réduire l’influence de ce jeu, un des 2 flasques est rendu mobile et l’autre fixe. Au repos, un élément

déformable (ressort, rondelle élastique, joint spécial, etc.) pousse le flasque mobile et le maintien contre le

pignon.

En fonctionnement, la pression de refoulement s’exerce sur un anneau derrière le flasque mobile, créant

ainsi une force proportionnelle à la pression de refoulement et qui applique le flasque sur le pignon : c’est la

compensation hydrostatique. Elle permet donc de réduire les fuites internes et de travailler à des

pressions plus élevées.

Charge des paliers :

Lorsqu’il y a résistance à l’écoulement, la pression augmente au refoulement. Cette pression s’exerce alors

sur les pignons et les arbres, le corps et toutes les surfaces en contact. On améliore le fonctionnement par

une lubrification assurée par un rainurage des paliers de façon à éviter le grippage.

Caractéristiques générales :

La pompe a une cylindrée qui correspond au volume libre entre le creux des dents.

Q Cyl . N .vol

Pmax : 250 bars ;

Nmax : 6000 tr/min ;

Rendement total : 85% ;

2.1. Pompes à engrenage interne

Par Christ De La Rose BAMATH 49

MACHINES HYDRAULIQUES ET PNEUMATIQUES

Ces pompes hydrauliques sont des pompes à engrenage

à denture interne à jeux compensés et cylindrée fixe.

Ce type de pompe diffère peu de la précédente. Une

couronne dentée est entrainée en rotation par un pignon

interne et le transport du fluide aspiré est assuré par

l’intermédiaire d’un coin courbe.

Cette technologie permet d’obtenir des pompes

silencieuses et supportant des pressions élevées (300

bars).

Elles se composent essentiellement du corps (1.1), du

chapeau de palier (1.2), de la couronne à denture interne

(2), de l‘arbre à pignon (3), des paliers lisses (4), des

disques axiaux (5), du couvercle (6), du flasque de fixation

(7) et de la tige de butée (8), ainsi que de la pièce

intercalaire (9), qui est composée du segment (9.1), du

support de segment (9.2) et des rouleaux d‘étanchéité

(9.3).

Processus d‘aspiration et de refoulement :

L‘arbre à pignon (3), monté sur un palier

hydrodynamique entraîne la couronne à denture

interne (2) dans le sens de rotation indiqué.

Le mouvement de rotation engendre sur un

angle d‘environ 90° une augmentation de

volume dans le secteur de l‘aspiration, ce qui a

pour effet de créer une dépression faisant entrer

le fluide dans les chambres.

La pièce intercalaire (9) en forme de croissant

sépare les chambres d‘aspiration et de

refoulement. Dans cette dernière, les dents de

l‘arbre à pignon (3) s‘engrènent à nouveau dans

les entre-dents de la couronne à denture interne

(2), ce qui a pour effet de refouler du fluide par le

conduit de refoulement (P).

3. Pompes a palettes

Constitution

Un rotor rainuré tourne dans un alésage excentré. Dans les

rainures du rotor sont logées des palettes qui divisent l’espace

libre entre le rotor et l’anneau en alvéoles.

Le volume de ces alvéoles évolue tout au long de la rotation. Il

augmente d’abord dans la zone d’aspiration, puis les alvéoles

quittent la chambre, coté aspiration et se retrouvent isolées. Au

fur et à mesure, le volume diminue, permettant ainsi le

refoulement complet du fluide dans la chambre de refoulement.

Les paliers et le rotor sont donc chargés coté refoulement.

La vue ci-dessous montre schématiquement le principe d'une

pompe à palettes à cylindrée fixe.

Par Christ De La Rose BAMATH 50

MACHINES HYDRAULIQUES ET PNEUMATIQUES

La pompe se compose pour l'essentiel :

1 : corps ; 2 : stator ; 3 : rotor ; 4 : lamage de refoulement ; 5 :

lamage d'aspiration ; 6 : palette.

Fonctionnement

Le stator « 2 » est fixe dans le corps de

pompe « 1 ». Le rotor « 3 » est muni de

rainures dans lesquelles sont logées des

palettes « 6 ».

Le rotor est entraîné en rotation dans le sens

horaire par le moteur. Les palettes sous

l’action de la force centrifuge sont plaquées

sur le stator. L'excentration « e » entre le

rotor « 3 » et le stator « 2 » permet aux

palettes d'effectuer des mouvements

alternatifs dans les rainures exécutées dans

le rotor.

Quand les palettes passent devant le lamage

d'aspiration « 5 », le volume entre palettes

augmente, c'est la phase d’aspiration de la

pompe.

Les palettes continuant leur rotation, elles

sont repoussées dans leur logement sous

l'effet de l’excentration « e ». Le volume

entre palettes est en diminution, c'est la

phase de refoulement de la pompe.

Equilibrage radial

Pour annuler le « surchargement » coté refoulement, qui amène une fatigue inutile, les pompes à palettes

disposent de 2 orifices d’aspiration et de 2 orifices de refoulement, diamétralement opposés.

L’anneau n’est plus cylindrique mais se rapproche d’une forme ovale.

ASPIRATION REFOULEMENT

Equilibrage axial

Pour améliorer l’étanchéité latérale du rotor, une « plaque de poussée » est ajoutée dans le couvercle de la

pompe, qui est en appui sur le rotor et l’anneau.

Au repos, un ressort maintient la plaque de poussée en place. En service, la pression s’exerce sur cette

plaque, produisant ainsi une force proportionnelle à la pression. L’étanchéité s’en trouve améliorée.

De plus, cette plaque de poussée comprend, coté rotor, une gorge circulaire reliée à l’orifice de refoulement,

mettant en communication la pression de refoulement et le dessous des palettes.

Par Christ De La Rose BAMATH 51

MACHINES HYDRAULIQUES ET PNEUMATIQUES

Caractéristiques générales

Ces pompes on bien souvent un débit constant, mais elles peuvent supporter des pressions allant jusqu’à

210 bars.

Il existe également des pompes doubles. Ce sont des pompes dont on place deux cartouches dans le

même corps. Les deux rotors sont entrainés par le même arbre. L’aspiration est commune et la pompe

possède deux orifices de refoulement. Les deux pompes peuvent avoir des débits différents et supporter

des pressions différentes.

Par Christ De La Rose BAMATH 52

MACHINES HYDRAULIQUES ET PNEUMATIQUES

Compensation de pression :

Les pompes à palettes peuvent être équipées de compensateurs de pression. Le débit s’ajuste

automatiquement, pour une pression préréglée (tarage du compensateur), à la demande du circuit. Lorsque

la pression atteint la valeur tarée, le stator se déplace en maintien de pression et annulation de débit.

La pompe à palettes de la page suivante se compose essentiellement d’un carter (1), d’un rotor (2) avec

des palettes simples (3), d’un stator (4), d’un régulateur de pression (5), d’une vis de réglage de la

cylindrée (6) et d'un clapet pour la purge automatique (7).

Les cellules (8) nécessaires au transport du fluide sont formées chacune de 2 palettes (3), d’u rotor (2), du

stator (4) et des glaces de distribution (9). Les cellules (8) augmentent de volume à partir de la canalisation

d'aspiration par rotation du rotor (2), en se remplissant de fluide.

Lorsque le plus gros volume est atteint, les cellules (8) sont obturées du côté aspiration. Le rotor (2)

continuant à tourner, les cellules entrent en liaison avec le côté pression, elles se rétrécissent et refoulent le

fluide dans le système par la canalisation de pression P.

La pompe est équipée d'une vis de réglage de la cylindrée (6) pour la limitation de débit maximum.

Au démarrage, la bague du stator (4) cylindrique est tenue excentrée par le ressort (10). La pression de

service maxi, possible dans le système, est réglée par ce ressort. La pression, qui s'élève dans le circuit

aval en fonction de l'évolution des efforts résistants, agit sur le côté pression de la portée intérieure du

stator, contre la force du ressort (10).

Lorsque l'effort, engendré par la pression sur le stator, équilibre l'effort développé par le ressort taré, la

bague du stator (4) tend à se recentrer sur le rotor. Le débit produit se règle alors à la valeur prélevée.

Lorsque la pression maxi, tarée par le ressort (10) est atteinte, la pompe se règle alors pour produire un

débit pratiquement nul. La pression de service est maintenue et seule l'huile de fuite est compensée.

Par Christ De La Rose BAMATH 53

MACHINES HYDRAULIQUES ET PNEUMATIQUES

3.1. Pompe à cylindrée variable

Ces pompes hydrauliques sont des pompes

à palettes dont la cylindrée est variable.

Elles sont aussi appelées pompes

autorégulatrices ou pompes à annulation de

débit.

Elles se composent essentiellement d‘un

corps (1), d‘un rotor (2), de palettes (3),

d‘une bague de stator (4), d‘un régulateur de

pression (5) et d‘une vis de limitation de

cylindrée (6).

La bague de stator (4) est enserrée entre le

petit piston de réglage oscillant (10) et le

grand piston de réglage oscillant (11), le

troisième point d‘appui étant constitué par la

vis de réglage en hauteur (7).

Le rotor (2), qui est entraîné par le moteur,

tourne à l‘intérieur de la bague de stator (4).

La force centrifuge applique les palettes,

entraînées par le rotor, sur la paroi de la

bague du stator (4).

Régulation de la pression

Au fur et à mesure de la montée en pression

du système, la face arrière du petit piston de

réglage (10) est soumise en permanence à

la pression du système par l‘intermédiaire

d‘un conduit.

En position de débit, la pression du système s‘applique également sur la face arrière du grand piston de

réglage (11) par l‘intermédiaire d‘un perçage pratiqué dans le tiroir du régulateur (14).

Le piston de réglage (11), ayant la plus grande surface, maintient la bague de stator (4) dans sa position

excentrée.

La pompe refoule le fluide à une pression inférieure à la pression d‘annulation de débit affichée au

régulateur de pression (5). Le tiroir du régulateur (14) et maintenu à une position donnée par le ressort (13).

Par Christ De La Rose BAMATH 54

MACHINES HYDRAULIQUES ET PNEUMATIQUES

Aspiration et refoulement

Les cellules (8) nécessaires au transfert du fluide sont délimitées par les palettes (3), le rotor (2), la bague

de stator (4) et les glaces de distribution (9).

Pour assurer la sécurité de fonctionnement lors du démarrage de la pompe, la bague de stator (4) est

maintenue dans une position excentrée (position de refoulement) par le ressort (12) se trouvant à l‘arrière

du grand piston de réglage (11).

Au fur et à mesure de la rotation du rotor (2), les cellules (8) augmentent de volume en aspirant du fluide par

le conduit d‘aspiration (S). Après avoir atteint leur volume maximal, les cellules (8) sont isolées de

l‘aspiration. Le rotor (2) continuant à tourner, elles s‘ouvrent ensuite sur le refoulement tout en diminuant de

volume, refoulant ainsi le fluide dans le système par le conduit de refoulement (P).

Passage en annulation de débit

Si la force FP résultant

du produit de la pression

par la surface dépasse

la force antagoniste FF

du ressort, le tiroir du

régulateur (14) se

déplace vers le ressort

(13). La chambre se

trouvant derrière le

grand piston de réglage

(11) est ainsi mise en

communication avec le

réservoir et

décomprimée.

Etant donné que la

chambre se trouvant

derrière le petit piston de

réglage (10) se trouve

en permanence soumise

à la pression du

système, celui-ci

ramène la bague de

stator (4) pratiquement à

la position neutre.

La pompe maintient

alors la pression, le

débit est ramené à zéro,

et l‘huile de fuite est

remplacée.

Par Christ De La Rose BAMATH 55

MACHINES HYDRAULIQUES ET PNEUMATIQUES

Passage en débit maximal

Si la pression du

système devient

inférieure à la

pression d’annulation

de débit affichée, le

ressort (13) ramène

le tiroir du régulateur

(14) à sa position

initiale.

La pression

s’applique alors sur

le grand piston de

réglage (11), ce qui

déplace la bague de

stator (4) en position

excentrée et rétablit

le débit de la pompe.

3.2. Pompe à cylindrée variable

4. Pompes à pistons

4.1. Généralités

Ce sont des pompes performantes qui fournissent des débits pouvant aller jusqu’à 500 litres par minute à

des pressions pouvant atteindre 1000 bars avec des rendements de l’ordre de 95%.

Les fuites internes sont faibles et varient peu avec la pression.

Comme l’usinage de ces pompes est particulièrement soigné, le fluide les traversant doit subir une filtration

très poussée (10μm). De plus, ces pompes sont robustes et silencieuses.

Le mouvement alternatif des pistons dans ces pompes peut être représenté par une loi sinusoïdale. Il en

résulte que le débit fourni par un piston lors d’un tour ne sera pas constant.

Sur un intervalle de temps donné, il sera possible de définir un débit moyen « Qm », ainsi que des débits

instantanés maxi « Qmax » et mini « Qmin ».

Plus la différence entre ces débits maxi et mini sera grande et plus le débit sera régulier.

On définit un paramètre « δ » appelé pulsation de débit qui indique le % d’irrégularité du débit. Ce

paramètre est défini comme suit :

Q max Q min

Qm

Des mesures ont été effectuées en fonction du nombre de pistons et ont donné les résultats suivants :

5 pistons δ=5,3%

6 pistons δ=14%

9 pistons δ=1,8%

10 pistons δ=5%

Par Christ De La Rose BAMATH 56

MACHINES HYDRAULIQUES ET PNEUMATIQUES

On constate que pour un nombre impair de pistons, la pulsation de débit est plus faible que pour un nombre

pair.

Ainsi, la plupart des pompes possèdent un nombre impair de pistons afin de fournir un débit des plus

réguliers.

4.2. Pompes à pistons radiaux

Ces pompes sont des pompes à pistons radiaux, à clapets, auto-aspirantes

et à cylindrée fixe.

Elles se composent essentiellement du carter (1), de l‘arbre d‘excentrique (2)

et de 3, 5 ou 10 éléments de pompe (3), avec le clapet d‘aspiration (4), le

clapet de pression (5) et les pistons (6).

Aspiration et refoulement

Les pistons (6) sont placés de façon radiale par rapport à l‘arbre

d‘excentrique (2). Le piston creux (6) et le clapet d‘aspiration (4) sont guidés

dans la douille (7) et maintenus contre l‘excentrique (2) par le ressort (8). Le

rayon du patin d‘appui du piston correspond à celui de l‘excentrique. La

douille (7) réalise l‘étanchéité de la chambre avec la demi-sphère (9).

Lorsque le piston (6) revient en arrière, la chambre de travail (10) de la

douille (7) s‘agrandit. Par dépression, le clapet d‘aspiration se soulève de

l‘arête d‘étanchéité et met en communication la chambre d‘aspiration (12) et

la chambre de travail (10), via une fente radiale (11) pratiquée dans

l‘excentrique (2).

La chambre de travail se remplit de fluide. Lorsque le piston (6) remonte, le clapet d‘aspiration (4) se ferme

et le clapet de pression (5) s‘ouvre. Le fluide est dirigé vers le système par l‘orifice de refoulement (P).

Par Christ De La Rose BAMATH 57

MACHINES HYDRAULIQUES ET PNEUMATIQUES

4.3. Pompes à piston axiaux

Les pistons sont disposés

axialement par rapport au

bloc cylindre.

La pompe se compose pour

l'essentiel :

1 : corps

2 : plateau face ou

inclinable

3: patin de

glissement

4 : piston

5 : barillet

6: glace de

distribution

7 : arbre de pompe

Principe de fonctionnement :

dans cet exemple, le barillet

solidaire de l'arbre de pompe

porte généralement 9

pistons. Le mouvement

alternatif des pistons est

imposé par l'inclinaison du

plateau. Cette inclinaison

peut être fixe ou variable.

Durant la phase d'aspiration,

les pistons « 4 » sortent du

barillet « 5 » (augmentation

de volume).

Durant la phase de refoulement, l'inclinaison du plateau chasse les pistons dans le barillet, c'est la

diminution de volume.

Le frottement de glissement est assuré par des patins qui lient mécaniquement les pistons au plateau.

Différents modèles

Un barillet porte des alésages dans lesquels coulissent des pistons, solidaires d’un plateau porte-pistons. La

translation des pistons est obtenue :

En inclinant le barillet ;

En inclinant le plateau port-pistons ;

Barillet fixe, axe droit ;

Barillet tournant, axe droit.

La figure page suivante montre une pompe à pistons axiaux à axe brisé, à cylindrée constante.

Par Christ De La Rose BAMATH 58

MACHINES HYDRAULIQUES ET PNEUMATIQUES

4.4. Pompes à pistons : variation de la cylindrée

La variation de la cylindrée est obtenue par modification

de l’inclinaison du plateau. Lorsque le plateau est

perpendiculaire à l’axe du barillet, il n’y a plus de débit. Si

on incline le plateau dans l’autre sens, on inverse le débit.

Il existe différents modes de commande d’inclinaison du

plateau :

Par levier (manuelle) ;

Par volant ;

Par compensateur de pression.

Ce dernier mode permet d’ajuster la production de la

pompe en fonction de la consommation du circuit afin de

maintenir une pression constante.

Le compensateur est un

distributeur piloté par la

pression du réseau et dont le

tiroir est rappelé par un

ressort tarable à la pression

que l’on veut maintenir.

Lorsque la pression fournit un

effort supérieur au tarage du

compensateur, le tiroir est

poussé et le ressort

comprimé.

Le tiroir met alors en

communication l’orifice de

pression et le vérin de

commande de l’étrier ; ce qui

a pour effet de réduire le

débit, donc d’ajuster la

pression.

Par Christ De La Rose BAMATH 59

MACHINES HYDRAULIQUES ET PNEUMATIQUES

Par Christ De La Rose BAMATH 60

Vous aimerez peut-être aussi

- EXPOSE FinalDocument66 pagesEXPOSE Finalhana belkacemi67% (3)

- Cours Controle ProcessusDocument339 pagesCours Controle ProcessusDayan Van RillaertPas encore d'évaluation

- Cours Hydraulique Et Pneumatique02Document25 pagesCours Hydraulique Et Pneumatique02dwe mer100% (1)

- Cours Actionneurs FluidiquesDocument45 pagesCours Actionneurs FluidiquesAnas Kerty100% (1)

- Chapitre 1Document16 pagesChapitre 1EL Ha çenPas encore d'évaluation

- Chapitre 3 Et 4 Actionneurs Industriels Peneumatique - HydrauliqueDocument29 pagesChapitre 3 Et 4 Actionneurs Industriels Peneumatique - Hydrauliqueassalemouhamed62Pas encore d'évaluation

- hydraulique-industrielle3Document74 pageshydraulique-industrielle3kimi draxlerPas encore d'évaluation

- Installation HydrauliqueDocument11 pagesInstallation HydrauliqueAyoub Fajraoui100% (2)

- Hydraulique 1Document64 pagesHydraulique 1youssef12zakaPas encore d'évaluation

- Chapitre 4 Canalisations HydrauliquesDocument13 pagesChapitre 4 Canalisations HydrauliquesMuhammad BneijaraPas encore d'évaluation

- Chapitre 1 Thermodynamique Appliquee m1gpmDocument13 pagesChapitre 1 Thermodynamique Appliquee m1gpmNIAMPA100% (1)

- Hydraulique MADocument69 pagesHydraulique MAadder webPas encore d'évaluation

- HydrauliqueDocument37 pagesHydrauliquechahidamine22Pas encore d'évaluation

- Crs Dc01 5 CE Hydrauliques Et PneumatiquesDocument8 pagesCrs Dc01 5 CE Hydrauliques Et PneumatiquesGuérin DenisPas encore d'évaluation

- ADC Pneu / HydDocument20 pagesADC Pneu / HydYussine JanatiPas encore d'évaluation

- Compte Rendu Des Travaux PratiquesDocument16 pagesCompte Rendu Des Travaux PratiquesjihadPas encore d'évaluation

- 03 Constitutuion Generale Des CircuitsDocument6 pages03 Constitutuion Generale Des Circuitsعجائب الدنياPas encore d'évaluation

- Chap 3 M1 S2Document45 pagesChap 3 M1 S2Messaoud MisoPas encore d'évaluation

- Chapitre 5Document17 pagesChapitre 5Youcef MimouniPas encore d'évaluation

- Transmissions de Puissance Hydrostatiques: 1 - GénéralitésDocument9 pagesTransmissions de Puissance Hydrostatiques: 1 - GénéralitésNassim RabaouiPas encore d'évaluation

- Chapitre 2Document21 pagesChapitre 2dhia lkPas encore d'évaluation

- 6 Ch3 - Les Compresseurs - Partie B - Cours 2016-2017Document55 pages6 Ch3 - Les Compresseurs - Partie B - Cours 2016-2017Badreddine BouzaraPas encore d'évaluation

- Systèmes Et Dispositifs Hydrauliques Et PneumatiquesDocument32 pagesSystèmes Et Dispositifs Hydrauliques Et PneumatiquesNidal ChiebPas encore d'évaluation

- Cours ActionneursDocument29 pagesCours ActionneursMohamed fouadPas encore d'évaluation

- Document 1Document12 pagesDocument 1Serge bonel DafonsecaPas encore d'évaluation

- Economie D'énergie Sur Les Installations D'air CompriméDocument57 pagesEconomie D'énergie Sur Les Installations D'air CompriméAyoub Mamaoui100% (1)

- PneumatiqueDocument21 pagesPneumatiqueGuy EffaPas encore d'évaluation

- Dias-Module-02-Pompes-Et-Moteurs - CopieDocument47 pagesDias-Module-02-Pompes-Et-Moteurs - Copiebadibangaisrael01Pas encore d'évaluation

- cours hydraulique cours 202Document28 pagescours hydraulique cours 202Ossama BuitaPas encore d'évaluation

- Hydraulique Cours Exercices CorrigeDocument36 pagesHydraulique Cours Exercices Corrigesaaid100% (1)

- Machines Tournantes Cours CompletsDocument157 pagesMachines Tournantes Cours Complets21529Pas encore d'évaluation

- DL 9115heDocument61 pagesDL 9115hesami1523Pas encore d'évaluation

- Module HydrauliqueDocument35 pagesModule HydrauliqueAziz Kabore100% (2)

- Cicruit HydDocument22 pagesCicruit HydSITOU NATHANAELPas encore d'évaluation

- CI8 - C04 Schemas Hydrauliques Et Pneumatiques - v20Document4 pagesCI8 - C04 Schemas Hydrauliques Et Pneumatiques - v20moustaphajawara98Pas encore d'évaluation

- Chapitre I-Les TurbomachinesDocument13 pagesChapitre I-Les TurbomachinesDavi Nordel NgondzaPas encore d'évaluation

- AérauliqueDocument19 pagesAérauliqueNabil En-nouhiPas encore d'évaluation

- Aides TP1 HydrauliqueDocument28 pagesAides TP1 HydrauliqueBebana Mohamed LeminPas encore d'évaluation

- Installation Hydraulique PDFDocument11 pagesInstallation Hydraulique PDFredaPas encore d'évaluation

- Cours PneumatiqueDocument19 pagesCours PneumatiquePatrick DelsolPas encore d'évaluation

- CI6 Schemas Hydrauliques Et PneumatiquesDocument4 pagesCI6 Schemas Hydrauliques Et PneumatiquesBob MinkaPas encore d'évaluation

- Cours HydrauliqueDocument99 pagesCours HydrauliqueSalma BelfallahPas encore d'évaluation

- 2 Chap2Document29 pages2 Chap2Fateh FodilPas encore d'évaluation

- Chapitre 1Document11 pagesChapitre 1Anwar BrahamPas encore d'évaluation

- Chap1 EtudiantsDocument27 pagesChap1 EtudiantsWassim GarredPas encore d'évaluation

- Chapitre IDocument13 pagesChapitre Ifazfrito lacaviataPas encore d'évaluation

- Cours - 9 Cycles de Puissance À VapeurDocument20 pagesCours - 9 Cycles de Puissance À Vapeurrazak tiaPas encore d'évaluation

- Instrumentation C OmpresseurDocument13 pagesInstrumentation C Ompresseurjeanpaulkinde100% (2)

- PneumatiqueDocument18 pagesPneumatiqueNDIKUMANA OlivierPas encore d'évaluation

- PneumatiqueDocument18 pagesPneumatiqueamine100% (9)

- Ch3-Thermo & TurbomDocument13 pagesCh3-Thermo & TurbomHermas SEYIKPE100% (1)

- Automatique: Les Grands Articles d'UniversalisD'EverandAutomatique: Les Grands Articles d'UniversalisPas encore d'évaluation

- Processus irréversibles non linéaires en thermodynamique: Les Grands Articles d'UniversalisD'EverandProcessus irréversibles non linéaires en thermodynamique: Les Grands Articles d'UniversalisPas encore d'évaluation

- 5563Document17 pages5563Ali GouriPas encore d'évaluation

- Exposé RhizomanieDocument18 pagesExposé RhizomanieSimo DadsiPas encore d'évaluation

- Rapport de StageDocument7 pagesRapport de StageZïnbē MėäãmërPas encore d'évaluation

- Lenovo-Pc20200624145014 PDFDocument3 pagesLenovo-Pc20200624145014 PDFMOUMOUPas encore d'évaluation

- th0238066 TheseDocument231 pagesth0238066 ThesePFEPas encore d'évaluation

- Jeu Et Réalité Lespace Potentiel (Donald Winnicott) (Z-Library)Document222 pagesJeu Et Réalité Lespace Potentiel (Donald Winnicott) (Z-Library)inouPas encore d'évaluation

- 1633 20150316 PDFDocument20 pages1633 20150316 PDFelmoudjahid_dzPas encore d'évaluation

- Regime TNDocument21 pagesRegime TNĐăng HuyPas encore d'évaluation

- Amélie NothombDocument9 pagesAmélie NothombGi EmmePas encore d'évaluation

- Dosages Acide ConvertiDocument6 pagesDosages Acide ConvertiAbir SoujaaPas encore d'évaluation

- Diagnostics IncroyablesDocument414 pagesDiagnostics IncroyablesHICHAM HACHLAFPas encore d'évaluation

- 20-00511-Centrale Danone-RF2019 22janvier 1 CompressedDocument62 pages20-00511-Centrale Danone-RF2019 22janvier 1 CompressedjadPas encore d'évaluation

- Détecteurs Et Émetteurs Optoélectroniques À Semi-Conducteurs (Enregistrement Automatique)Document81 pagesDétecteurs Et Émetteurs Optoélectroniques À Semi-Conducteurs (Enregistrement Automatique)Ahlam BOUANIPas encore d'évaluation

- Physiologie: MédicaleDocument88 pagesPhysiologie: MédicaleSganarelle St hubertPas encore d'évaluation

- Rapport Projet - Aménagement Du TerritoireDocument22 pagesRapport Projet - Aménagement Du TerritoireGRCStudent CommitteePas encore d'évaluation

- Formation Réticulaire (Thèse)Document117 pagesFormation Réticulaire (Thèse)Franck DernoncourtPas encore d'évaluation

- Vivacité N°3 - Septembre-Octobre 2009 - Les MureauxDocument20 pagesVivacité N°3 - Septembre-Octobre 2009 - Les MureauxMairie des MureauxPas encore d'évaluation