Académique Documents

Professionnel Documents

Culture Documents

TD01 02

Transféré par

DOFONHAKOU LionelTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

TD01 02

Transféré par

DOFONHAKOU LionelDroits d'auteur :

Formats disponibles

TD 01-02 - Sciences Industrielles pour l'Ingénieur Lycée Fermat Toulouse - CPGE MPSI/PCSI

Système d’ouverture de porte de TGV

(Adapté d'un sujet Centrale-Supelec MP)

La figure de droite montre l’interface

assurant, à partir des informations

délivrées par l’unité centrale de

commande, la fermeture hermétique

et le verrouillage d’une porte de TGV.

L’ordre de fermeture de la porte est donné soit par appui sur le bouton situé sur la porte soit via un ordre

fourni par le conducteur du TGV depuis son pupitre. L’information est traitée par l’unité centrale qui pilote un

moteur électrique permettant, dans un premier temps, de fermer la porte grâce à un mécanisme pignon-

crémaillère puis, dans un deuxième temps, lorsque la position de fermeture est détectée, de verrouiller la

porte. La détection de la position fermée enclenche également le gonflage des joints assurant l’herméticité de

la fermeture. L’information de fin d’opération est transmise au conducteur sur son pupitre.

Q.1. Réaliser le diagramme de définition du bloc du système.

Q.2. Lister les composants appartenant à la chaîne d’information et les composants appartenant à la

chaîne de puissance.

Prothèse active transtibiale

(Adapté d'un sujet Mines-Pont MP)

La majorité des prothèses transtibiales (pour une amputation en

dessous du genou) utilisées aujourd'hui sont purement passives, c'est-

à-dire que leurs propriétés mécaniques restent fixes pendant la

marche. Ces prothèses sont constituées en général de semelles ressorts

en carbone profilées qui emmagasinent et restituent l'énergie Prototype de

mécanique pendant la marche par déformation. prothèse

transtibiale

On s’intéresse ici à un prototype mis au point par des ingénieurs du

MIT qui a permis la mise au point d’une nouvelle génération de

prothèse, dite active. Cette prothèse active transtibiale est capable de

proposer un comportement similaire à celui des membres non

amputés.

Florestan MATHURIN Page 1 sur 12

TD 01-02 - Sciences Industrielles pour l'Ingénieur Lycée Fermat Toulouse - CPGE MPSI/PCSI

L'actionneur de la prothèse est un moteur à courant Manchon

continu alimenté par une batterie rechargeable de 16 d’adaptation

Volts. L'énergie mécanique est transmise par un

réducteur de type poulies-courroie suivi d'un système

vis-écrou qui adapte cette énergie mécanique pour la

prothèse (ensemble de liaisons entre le pied artificiel

constitué d'une semelle en fibres de carbone et le

manchon ou tibia artificiel). Des ressorts permettent Moteur

d'ajuster également l'énergie mécanique fournie au Courant

pied artificiel. L'effort exercé par les ressorts est Continu

directement relié au couple exercé par l'actionneur. Réducteur

poulies courroie

Système vis

écrou à billes

Codeur

incrémental Ressorts

Axe articulation

pied tibia

Semelles

Potentiomètre

Capteurs en fibre de

linéaire

capacitifs carbone

arrière

La chaîne d'informations est constituée d'un

ensemble de capteurs permettant d'acquérir

différentes informations :

un potentiomètre linéaire qui mesure

Capteurs capacitifs avant l'allongement/écrasement des ressorts,

un codeur incrémental placé au niveau de

Les informations délivrées par les capteurs sont l'articulation pied/tibia,

traitées par un calculateur qui élabore la commande plusieurs capteurs capacitifs disposés sous la

du moteur. semelle du pied au niveau du talon (2

capteurs) et à l'avant du pied (4 capteurs).

Q.1. Compléter le diagramme chaîne d’information / chaîne de puissance.

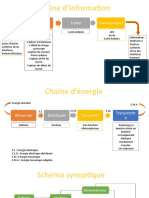

Chaîne d’information

…

Position

angulaire …

Commande

… CODER … PWM

…

… Pied en

C.A.N. …

position

… ACQUERIR initiale

Capteurs capacitifs

Chaîne de puissance

AGIR

ALIMENTER … … … …

… … Axe tibia

Batterie Hacheur …

pied

Pied en position finale

Florestan MATHURIN Page 2 sur 12

TD 01-02 - Sciences Industrielles pour l'Ingénieur Lycée Fermat Toulouse - CPGE MPSI/PCSI

Moissonneuse-batteuse LAVERDA 2350

(Adapté d'un sujet X-ENS PSI)

On s’intéresse au système de moissonnage battage

d’une moissonneuse dont on donne une description

structurelle ainsi qu’un extrait de son modèle SysML.

Le céréalier, installé dans la cabine de conduite,

parcourt la surface du champ par bandes parallèles

de la largeur de la coupe de la moissonneuse–

batteuse. La céréale est coupée puis battue, c'est-à-

dire que le grain est séparé de son enveloppe (la

balle) et de la paille. Nettoyés des impuretés, les

grains sont transvasés dans la remorque qui roule à

coté de la moissonneuse batteuse. La paille et les

balles sont déposées, en andains, sur les chaumes.

F

G

D E

Lors de la récolte, la céréale est coupée, couchée puis rassemblée par la coupe (A) avant d’être acheminée par

le convoyeur (B) vers le batteur (C) pour le battage. Sous l’effet de la pression, une grande partie des grains et

des balles traverse la paroi du batteur et tombe à l’entrée du caisson de nettoyage (E). La paille, une partie des

balles et le reste des grains passent sur les secoueurs (D). Alors que la paille et les balles sont éjectées à

l’arrière de la moissonneuse-batteuse et répandues en andains sur le champ, les grains, plus lourds

descendent dans la paille, traversent les alvéoles puis glissent au fond des secoueurs pour être ramenés à

l’entrée du caisson de nettoyage. Le caisson de nettoyage (E) comprend trois niveaux : le plan supérieur percé

d’alvéoles, l’étage médian (la grille) percé de trous calibrés et un fond plat. Installée au fond du caisson, une

soufflerie génère un vent qui traverse la grille et les alvéoles ; ce vent est destiné à mettre les balles et les

impuretés en suspension et à les expulser hors de la moissonneuse. Les grains après être passés au travers des

alvéoles, passent au travers de la grille puis sont acheminés par une vis d’Archimède dans un réservoir de 8

m3, la trémie (F), en attente de vidange. Lorsqu’elle est pleine, la trémie est vidée dans une remorque en

déployant la goulotte de vidange (G). Cette opération peut être réalisée à l’arrêt ou en pendant le battage.

On donne le diagramme de définition de bloc du modèle SysML correspondant au système de moissonnage.

Florestan MATHURIN Page 3 sur 12

TD 01-02 - Sciences Industrielles pour l'Ingénieur Lycée Fermat Toulouse - CPGE MPSI/PCSI

Q.1. A partir du diagramme de définition de bloc disponible, compléter le diagramme de bloc interne.

Florestan MATHURIN Page 4 sur 12

TD 01-02 - Sciences Industrielles pour l'Ingénieur Lycée Fermat Toulouse - CPGE MPSI/PCSI

Véhicule hybride TOYOTA PRIUS

(Adapté d'un sujet Centrale-Supelec PSI)

Dans le contexte actuel d’économie des énergies fossiles et de

réduction des émissions de gaz nocifs, le système de propulsion

hybride constitue une alternative intéressante à la propulsion

classique par moteur thermique seul car il permet de réduire la

consommation.

La spécificité de la solution retenue sur la Prius consiste à :

Récupérer l’énergie du véhicule lors du freinage,

Exploiter le moteur thermique à son rendement

optimal.

La technologie hybride de TOYOTA, nommée HSD (Hybrid

Synergy Drive) associe un moteur thermique à essence et

sa transmission, à deux machines électriques et une

batterie de puissance.

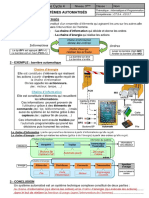

Le schéma de principe ci-contre met en évidence les deux

machines électriques (le moteur électrique et la

génératrice) reliées au moteur thermique par un réducteur

à train épicycloïdal.

A partir de la position de la pédale d’accélérateur et de la

vitesse du véhicule, le calculateur détermine la vitesse de

rotation optimale du moteur thermique et la consigne

d’ouverture du papillon des gaz.

La puissance en sortie du moteur thermique est transmise, grâce à un train épicycloïdal, à la chaîne silencieuse

et à la génératrice. Un asservissement en vitesse de la génératrice permet de contrôler la vitesse de rotation

du moteur thermique.

Le répartiteur de puissance gère les échanges de puissance électrique entre la génératrice, le moteur

électrique et la batterie. Le moteur électrique entraîne la chaîne silencieuse, seul ou en complément du

moteur thermique. Il récupère également l’énergie cinétique ou potentielle du véhicule lors des phases de

ralentissement.

Q.1. Compléter le diagramme chaîne d’information / chaîne de puissance.

Q.2. Dans la chaîne de puissance, repasser en rouge sur le diagramme les flèches représentant les flux

correspondant à une puissance mécanique et en rose les flèches représentant les flux correspondant à une

puissance électrique.

Florestan MATHURIN Page 5 sur 12

TD 01-02 - Sciences Industrielles pour l'Ingénieur Lycée Fermat Toulouse - CPGE MPSI/PCSI

Enfoncement

Chaîne d’information

pédale frein ACQUERIR

Capteur enfoncement Informations

Sélection point mort, pédale de frein conducteur

marche avant ou

ACQUERIR RESTITUER

marche arrière

Affichage digital

Enfoncement pédale Sélecteur

accélérateur ACQUERIR CODER …

Capteur enfoncement

pédale accélérateur C.A.N. Calculateur

ACQUERIR

Sonde T°C eau

ACQUERIR

Capteur vitesse ACQUERIR

rotation génératrice

Capteur vitesse rotation arbre sortie

STOCKER ALIMENTER Chaîne de puissance Roues à l’arrêt

MODULER Batterie Batterie

Répartiteur … CONVERTIR

de puissance

… TRANSMETTRE Génératrice

AGIR

et ADAPTER

Energie … … … …

combustible

MODULER …

… … … Essieu

Pompe injection + …

papillon des gaz

Roues en

mouvement

Florestan MATHURIN Page 6 sur 12

TD 01-02 - Sciences Industrielles pour l'Ingénieur Lycée Fermat Toulouse - CPGE MPSI/PCSI

Etude d’une tuyère à ouverture variable pour banc d’essais de turboréacteur

(D’après banque PT SIA)

Les propulseurs utilisés dans les applications militaires ou

civiles subissent, avant leur mise en service, des tests de

certification visant à contrôler leur bon fonctionnement et le

respect des normes de sécurité. Ces tests consistent à simuler

au sol les conditions de vol subies par le propulseur et à

observer les réactions de celui-ci consécutives à des

commandes de pilotage. La DGA (Direction Générale de

l'Armement) dispose dans son centre d'essais des propulseurs,

situé à Saclay, de bancs d'essais dédiés à la certification et à la

mise au point de différents types de propulseurs d'avions ou de Avion de combat Rafale

missiles. propulsé par deux moteurs Snecma M88

Un turboréacteur est un propulseur fonctionnant sur le principe d'action-réaction. La différence de vitesse

entre l'air entrant et les gaz produits entraîne une variation de quantité de mouvement et donc un effort de

poussée (voir document 1 ci-dessous).

ADMISSION COMPRESSION COMBUSTION ÉCHAPPEMENT

Entrée d'air Chambre de combustion Turbine

Gaz d'échappement

Tuyère

L'air ambiant est conditionné à l'entrée puis comprimé à

l'aide de compresseurs centrifuges à étages multiples.

Le carburant est alors injecté dans la chambre de

combustion, mélangé à l'air puis enflammé, ce qui

produit ainsi l'énergie permettant l'accélération des gaz

au passage de la tuyère d'éjection à ouverture variable.

Leur passage dans une turbine permet en outre

d'entraîner les étages de compression.

Propulseur en cours d'essais

Document 1 – Structure d'un turboréacteur

Description structurelle du banc d’essais étudié

Le banc d'essais de turboréacteur étudié est constitué de trois compartiments (voir document 2) :

Le premier compartiment (A) est alimenté par une soufflerie et a pour fonction de conditionner le flux

d'air en amont de la turbomachine testée. Il est ainsi possible de contrôler le débit, la température et

la pression de l'air en admission.

Le deuxième compartiment (B) contient le propulseur à tester. Celui-ci est maintenu par une structure

porteuse permettant entre autres les mesures des efforts de poussée. Il est séparé du compartiment

(A) par une cloison étanche munie d'un orifice permettant le passage de l'air calibré. Le flux d'air peut

alors être laissé libre en amont du réacteur ou guidé par un raccordement jusqu'à l'entrée de celui-ci,

permettant ainsi des essais dits en "veine forcée".

Le troisième compartiment (C) permet la collecte et l'évacuation des gaz produits lors de la

combustion.

Florestan MATHURIN Page 7 sur 12

TD 01-02 - Sciences Industrielles pour l'Ingénieur Lycée Fermat Toulouse - CPGE MPSI/PCSI

vannes

Pavillon pour turboréacteur Tuyère à

inter-compartiments

mesure du débit en essai ouverture variable

conduite d'extraction

Obstacle pour

homogénéiser le flux

AIR GAZ

Vanne Filtre Vanne

admission extraction

Raccordement pour

essai en veine forcée Compartiment A Compartiment B Compartiment C

Réacteur Structure

Compartiment A Compartiment B Compartiment C Raccordement porteuse

en essai

Vue d'ensemble du banc d'essais (compartiment B ouvert) Vue du compartiment B

Document 2 – Structure d'un banc d'essais de turbopropulseur

La pression à l'intérieur du compartiment B est régulée afin de simuler différentes conditions d'altitude. Des

vannes inter-compartiments permettent d'assurer une circulation d'air autour du réacteur afin de simuler le

refroidissement externe du moteur en fonctionnement. La pression du compartiment A est ajustable de 0,05 à

3 bar. Celle des compartiments B et C de 0,05 à 1,05 bar. La température d'alimentation du compartiment A

est variable de -56°C à +150°C. La capacité de ventilation est réglable de 27 à 40 kg/s. En réglant ces différents

paramètres, il est possible de simuler sur ce type de banc l'ensemble des conditions d'utilisation d'un

turboréacteur.

Q.1. Compléter, document réponse 1, le diagramme de définition de bloc du banc d’essais de turboréacteur.

Description structurelle de la tuyère à ouverture variable étudiée

Un banc d'essais nécessite pour fonctionner correctement une phase de calibration permettant d'affiner les

réglages utilisés lors des tests et d'étalonner les appareils de mesures. On s'assure notamment dans cette

phase que le compartiment A possède un comportement conforme aux besoins des tests. Les coûts en

carburant et en matériel liés à l'utilisation d'un turboréacteur sont tels que, pour ces phases de calibration, les

ingénieurs de la DGA ont imaginé une solution consistant à remplacer le propulseur réel par une structure

simulant sa présence (voir document 3).

Florestan MATHURIN Page 8 sur 12

TD 01-02 - Sciences Industrielles pour l'Ingénieur Lycée Fermat Toulouse - CPGE MPSI/PCSI

vérin Tuyère à

Cette structure est composée d'un tube tube hydraulique ouverture variable

représentant le corps du réacteur et d'une tuyère à

ouverture variable actionnée par quatre vérins

hydrauliques et permettant de faire varier la vitesse

de l'air éjecté. On notera que dans ce cas, il n'y a pas

de combustion interne au dispositif. Le tube est fixé

sur la structure porteuse réelle avec les mêmes

points d'encrage que le propulseur et est raccordé

directement à la veine forcée. La tuyère à ouverture

variable montée sur le tube, en aval de

l'écoulement, a pour fonction de faire varier la

section de la veine de fluide en sortie de tube.

Document 3 – Réacteur simulé (compartiment B)

tube vérin tore biellettes volets

La solution imaginée consiste à disposer seize volets

articulés sur la périphérie du tube qui permettent

ainsi de réduire la section de passage du fluide (voir

documents 4 et 5 ci-dessous). Ces volets sont mis en

mouvement par seize biellettes toutes identiques

reliées à une pièce de forme torique (tore) elle-même

mise en translation par quatre vérins hydrauliques

répartis régulièrement autour du tube.

Les commandes de ces vérins sont synchronisées et

asservies en position. La DGA a confié la réalisation

de cette commande à la société Bosch-Rexroth.

Tuyère à ouverture variable

vérins

biellettes

tore

tube volets

tube

vérin vérin

biellettes volets

Document 4 – Tuyère ouverte Document 5 – Tuyère fermée

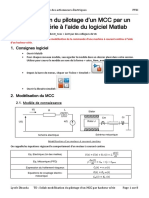

La consigne d'ouverture de la tuyère est élaborée au niveau de la console de pilotage. Elle est transmise à des

des servo-distributeurs hydrauliques à commande électrique associés à chaque vérin. Un contrôle de la

position est effectué par un capteur à magnétostriction intégré dans le corps du vérin.

Q.2. Compléter le diagramme chaîne de puissance/chaîne d’information de la tuyère à ouverture variable pour

banc d’essais de turboréacteur document réponse 2.

Florestan MATHURIN Page 9 sur 12

TD 01-02 - Sciences Industrielles pour l'Ingénieur Lycée Fermat Toulouse - CPGE MPSI/PCSI

Document réponse 1 :

Document réponse 2 :

Chaîne d’information

Informations et Informations

ordres issus de …

vers l’ordinateur

l’ordinateur

Interface

communication

… …

Positions

Ordres

tige … …

vérins

Veine de fluide

cylindrique entrante

Energie

Chaîne de puissance

hydraulique

… … … AGIR

… … … 16 volets

Veine de fluide

cylindrique sortante

Florestan MATHURIN Page 10 sur 12

TD 01-02 - Sciences Industrielles pour l'Ingénieur Lycée Fermat Toulouse - CPGE MPSI/PCSI

Actionneur ElectroMécanique (EMA) de la tuyère de la fusée VEGA

(Adapté d'un sujet Centrale-Supelec MP)

Le développement du lanceur européen VEGA a démarré en 1998 et s’est achevé en 2011. Ce projet répondait

à une demande de mise en orbite basse et polaire, à coûts réduits, de satellites scientifiques ou d’observation

de la terre, dont la masse peut aller jusqu’à 2000 kg. On s’intéresse ici à l’Actionneur ElectroMécanique (EMA)

de la tuyère de cette fusée.

Lors du programme de développement, la minimisation des coûts

s’est appuyée sur l’implémentation de technologies avancées déjà

disponibles et l’utilisation des installations des lanceurs Ariane.

Cependant certaines parties ont fait l’objet d’innovation comme le

système de contrôle vectoriel de poussée (en Anglais : « Thrust

Vector Control ») du premier étage de propulsion P80. D’une

longueur de dix mètres, le P80 est chargé de 88 tonnes de

propergol solide. Ceci lui permet de disposer d’une poussée

maximale de 3000 kN et d’un temps de combustion de 107

secondes. Afin de bien contrôler la trajectoire de la fusée il est

indispensable d’orienter très rapidement et très précisément la

tuyère du P80. Alors que sur Ariane 5 le pilotage vectoriel de la

poussée est assuré par des dispositifs à source de puissance

hydraulique, sur le P80 cette tâche est assurée par des dispositifs à

source de puissance électrique (en Anglais : « Power By Wire »).

On donne la structure du système de l’actionneur sous la forme

d’un diagramme de définition de blocs (bdd).

Figure 2

On donne sur le document réponse DR1 le diagramme de bloc interne (ibd).

Q.1. Sur ce diagramme de bloc interne DR1, colorier en rouge les flux correspondants à l’énergie électrique de

puissance, en bleu les flux correspondants à l’énergie mécanique de puissance et en vert les flux

correspondant à des informations. Il peut rester des traits en noirs !

Q.2. Compléter sur le document réponse DR2, le diagramme chaîne de puissance/chaîne d’information

correspondant au système tuyère orientable VEGA.

Florestan MATHURIN Page 11 sur 12

TD 01-02 - Sciences Industrielles pour l'Ingénieur Lycée Fermat Toulouse - CPGE MPSI/PCSI

Document réponse DR 1 :

Document réponse DR 2 :

Mesure de …

Chaîne d’information

Commande

… CODER … PWM

… Tuyère en

C.A.N. …

position

Commande initiale

Chaîne de puissance

AGIR

Energie de

puissance … … … … …

… … … … … Tuyère

Tuyère en position

finale

Florestan MATHURIN Page 12 sur 12

Vous aimerez peut-être aussi

- Cours Instrumentation Industrielle Inphb 2021 2022 V3Document89 pagesCours Instrumentation Industrielle Inphb 2021 2022 V3rocceli nzoulouPas encore d'évaluation

- Efm M 107 Diagnostic Et Rreparation D'un Moteur EssenceDocument3 pagesEfm M 107 Diagnostic Et Rreparation D'un Moteur EssenceOualid80% (5)

- Pompe Bosch VRDocument53 pagesPompe Bosch VRCydor RavelosonPas encore d'évaluation

- M07 Entretien Des Système de Lubrification Et de RefroidissementDocument37 pagesM07 Entretien Des Système de Lubrification Et de RefroidissementOualid100% (6)

- Chaine D'information PDFDocument9 pagesChaine D'information PDFMohsen LaabidiPas encore d'évaluation

- CT 2.2 La Chaîne Fonctionnelle ÉlèveDocument4 pagesCT 2.2 La Chaîne Fonctionnelle ÉlèveKarim100% (1)

- Cahier Appareil PressionDocument28 pagesCahier Appareil PressionAD DaoudPas encore d'évaluation

- Corrige Chaine Dinformation Et Chaine Denergie 3°Document8 pagesCorrige Chaine Dinformation Et Chaine Denergie 3°anissaPas encore d'évaluation

- HSE-FR-02-01 Plan D'urgenceDocument12 pagesHSE-FR-02-01 Plan D'urgenceHaythem BahloulPas encore d'évaluation

- Type V PDFDocument1 pageType V PDFABELWALIDPas encore d'évaluation

- S1 Chaîne D - Énergie Et D - InformationDocument2 pagesS1 Chaîne D - Énergie Et D - Information11.loikemmanuelPas encore d'évaluation

- 966k Series Xe Wheel Loader Ngx00001-Up (Machine) Powered by c9.3 Engine (Sebp5778 - 31) - DocumentationDocument19 pages966k Series Xe Wheel Loader Ngx00001-Up (Machine) Powered by c9.3 Engine (Sebp5778 - 31) - DocumentationSieda Sieda100% (1)

- EVAL Séquence 12 storeFG20192020 Correc OkDocument2 pagesEVAL Séquence 12 storeFG20192020 Correc OkNoa BPas encore d'évaluation

- Part2 Cours MciDocument16 pagesPart2 Cours MciTalel Missaoui100% (1)

- ANA TD02 Corrigé - Décrire Une Activité D'un Système Par Une Chaîne FonctionnelleDocument2 pagesANA TD02 Corrigé - Décrire Une Activité D'un Système Par Une Chaîne Fonctionnellemansour100% (2)

- ANA02 TD Sujet - D+®crire Une Activit+® dÔÇÖun Syst+¿me Par Une Cha+ Ne Fonctionnelle PDFDocument6 pagesANA02 TD Sujet - D+®crire Une Activit+® dÔÇÖun Syst+¿me Par Une Cha+ Ne Fonctionnelle PDFvalePas encore d'évaluation

- SSP 066 (Skoda Superb II) PDFDocument56 pagesSSP 066 (Skoda Superb II) PDFMR OuadoudiPas encore d'évaluation

- Motor Engines FormationDocument28 pagesMotor Engines FormationEmerson Eduardo RodriguesPas encore d'évaluation

- TD01 02Document6 pagesTD01 02rahmaboufalghaPas encore d'évaluation

- TD 01Document4 pagesTD 01Asmaa KasmiPas encore d'évaluation

- ANA TD01 - Ingénierie SystèmeDocument8 pagesANA TD01 - Ingénierie Systèmebijhou mcPas encore d'évaluation

- 1 Système NAODocument5 pages1 Système NAOadrien.demaison85Pas encore d'évaluation

- TP Moteur CC Tapis EleveDocument4 pagesTP Moteur CC Tapis EleveHatem LaajiliPas encore d'évaluation

- Chaîne D'Énergie Et Chaîne D'Informations Du Robot Sumo ( Diagramme Des Blocs Internes en Sysml)Document1 pageChaîne D'Énergie Et Chaîne D'Informations Du Robot Sumo ( Diagramme Des Blocs Internes en Sysml)api-257663744Pas encore d'évaluation

- Chaine D'information: Acquérir Traiter CommuniquerDocument4 pagesChaine D'information: Acquérir Traiter CommuniquerahmedPas encore d'évaluation

- Normalisé 3AC MACDocument2 pagesNormalisé 3AC MACNadira SmlPas encore d'évaluation

- TP Moteur CC Pilote EleveDocument4 pagesTP Moteur CC Pilote Eleveladabd2Pas encore d'évaluation

- Dossier CordeuseDocument7 pagesDossier Cordeusenoagamer01Pas encore d'évaluation

- TD01 02 Correction-1Document5 pagesTD01 02 Correction-1DOFONHAKOU LionelPas encore d'évaluation

- Fiche 2 - Chaîne D'information Et Chaîne D'énergieDocument1 pageFiche 2 - Chaîne D'information Et Chaîne D'énergieBbPas encore d'évaluation

- CI01 TD02 Corrigé - Analyser Et Décrire La Structure D - Un SystèmeDocument2 pagesCI01 TD02 Corrigé - Analyser Et Décrire La Structure D - Un SystèmeKhaled JberiPas encore d'évaluation

- Dossier Technique Robot Ericc 3Document9 pagesDossier Technique Robot Ericc 3ayoubamine191200617Pas encore d'évaluation

- (TDP) (CO) Transmission de Puissance PDFDocument16 pages(TDP) (CO) Transmission de Puissance PDFabdelhalimPas encore d'évaluation

- Bac S Si Chaine D Information Et Chaine D EnergieDocument9 pagesBac S Si Chaine D Information Et Chaine D EnergieAmid Bahri0% (1)

- Salah Projet PEDocument13 pagesSalah Projet PETarik MoudianPas encore d'évaluation

- 2-Devoir de Synthese Crampon 2AS-2022Document2 pages2-Devoir de Synthese Crampon 2AS-2022Nabil Ouled AhmedPas encore d'évaluation

- Pilote WebDocument4 pagesPilote WebphsylPas encore d'évaluation

- 301-Systèmes AutomatiquesDocument1 page301-Systèmes AutomatiquesQuassim BouchentoufPas encore d'évaluation

- 7-Chapitre 1.notions de Chaîne de MesureDocument21 pages7-Chapitre 1.notions de Chaîne de MesureMeryouma LarbPas encore d'évaluation

- Produire, Distribuer Et Convertir Une ÉnergieDocument2 pagesProduire, Distribuer Et Convertir Une ÉnergieLittle Cat0% (1)

- (Tec) (CO) Transmission de PuissanceDocument18 pages(Tec) (CO) Transmission de PuissanceousmanePas encore d'évaluation

- Chaînes DDocument5 pagesChaînes DIsmail MaaiderPas encore d'évaluation

- Examens National 2bac Ste Sci Ingen 2016 RDocument28 pagesExamens National 2bac Ste Sci Ingen 2016 RYoussef AlaouiPas encore d'évaluation

- Séquence 1 - TD 2: Décrire Un Système Par Les Chaines FonctionnellesDocument7 pagesSéquence 1 - TD 2: Décrire Un Système Par Les Chaines FonctionnellesJo TapéPas encore d'évaluation

- Collège Ursuya: TechnologieDocument2 pagesCollège Ursuya: Technologiekady cd100% (2)

- Sti2d Chaine D Information PROFDocument9 pagesSti2d Chaine D Information PROFghghgfhPas encore d'évaluation

- Capteurs Moteur Injection EssenceDocument39 pagesCapteurs Moteur Injection EssenceHafed JdmPas encore d'évaluation

- Actionneurs Et PreactionneursDocument6 pagesActionneurs Et PreactionneursAbdoulaye DiopPas encore d'évaluation

- (Tec) (CO) Transmission de PuissanceDocument18 pages(Tec) (CO) Transmission de Puissancenaceur rbiiPas encore d'évaluation

- Intiation Aux Calculs de Transmission CNCDocument10 pagesIntiation Aux Calculs de Transmission CNCMarv d'ar saoutPas encore d'évaluation

- DNB Blanc Techno Gyrosphere Sujet CorDocument5 pagesDNB Blanc Techno Gyrosphere Sujet Cor02KommPas encore d'évaluation

- 3IL Stewart Dossier TechniqueDocument11 pages3IL Stewart Dossier TechniqueHoussem RadhouanePas encore d'évaluation

- Les CapteursDocument6 pagesLes CapteursSouad LouniciPas encore d'évaluation

- (Ams) (TD) Camera SpeedcamDocument4 pages(Ams) (TD) Camera SpeedcamPatrice SEDILLEPas encore d'évaluation

- TD02 Les Chaines FonctionnellesDocument7 pagesTD02 Les Chaines FonctionnellesPOU DannyPas encore d'évaluation

- Dynamique Chaîne D ÉnergieDocument10 pagesDynamique Chaîne D ÉnergieenguerrandvaubyPas encore d'évaluation

- Cours Ep Diop IpslDocument145 pagesCours Ep Diop IpslAbdourahmane DiaPas encore d'évaluation

- Cours Capteurs 2020 Part1 2Document21 pagesCours Capteurs 2020 Part1 2Salman MohamedPas encore d'évaluation

- TP 7 Etude Chaine Transmission Puissance PDFDocument22 pagesTP 7 Etude Chaine Transmission Puissance PDFAGBAPas encore d'évaluation

- Analyse Chaine Information-Chaine Information EnergieDocument1 pageAnalyse Chaine Information-Chaine Information EnergieMustafa Semmaa100% (1)

- TD Matlab MCC Hacheur SerieDocument8 pagesTD Matlab MCC Hacheur Seriedream techPas encore d'évaluation

- Décrire Un Système Par Une Chaîne Fonctionnelle: Exercice 1: Prothèse Transtubiale ActiveDocument8 pagesDécrire Un Système Par Une Chaîne Fonctionnelle: Exercice 1: Prothèse Transtubiale Activebijhou mcPas encore d'évaluation

- Ca ABSDocument2 pagesCa ABStjPas encore d'évaluation

- I2D - Séquence 6 TD2 - CorrectionDocument5 pagesI2D - Séquence 6 TD2 - Correctionflex95120Pas encore d'évaluation

- Presentation Suiveur SolaireDocument21 pagesPresentation Suiveur SolaireHamrouni100% (3)

- Systeme de Trancannage: Reference: Ex1200Document2 pagesSysteme de Trancannage: Reference: Ex1200samiahayhayPas encore d'évaluation

- Chargeur de Batterie Alimentation Regulee A Courant ContinuDocument8 pagesChargeur de Batterie Alimentation Regulee A Courant ContinubarneyyPas encore d'évaluation

- SI-Evaluation-corrigÇ-comportement Et Autonomie ÇnergÇtique Des SystämesDocument5 pagesSI-Evaluation-corrigÇ-comportement Et Autonomie ÇnergÇtique Des SystämesOlivier FLOHR0% (2)

- 8-3 - Modelisation Des MCCDocument13 pages8-3 - Modelisation Des MCCfia9aPas encore d'évaluation

- Corrige TD3Document10 pagesCorrige TD3DOFONHAKOU LionelPas encore d'évaluation

- TD04Document10 pagesTD04DOFONHAKOU LionelPas encore d'évaluation

- TD04 - Correction - CopieDocument7 pagesTD04 - Correction - CopieDOFONHAKOU LionelPas encore d'évaluation

- TD01 02 Correction-1Document5 pagesTD01 02 Correction-1DOFONHAKOU LionelPas encore d'évaluation

- Merged 20200701 021633.TextMarkDocument10 pagesMerged 20200701 021633.TextMarkAbedPas encore d'évaluation

- Presentation APBEF - DEC2023Document144 pagesPresentation APBEF - DEC2023diagneninhoPas encore d'évaluation

- J80UDocument7 pagesJ80ULou KarimPas encore d'évaluation

- Exposé Groupe 2 FinDocument20 pagesExposé Groupe 2 FingabindognonPas encore d'évaluation

- SFNR9777 01Document56 pagesSFNR9777 01Hakim GOURAIAPas encore d'évaluation

- SC Refrigeration FRDocument2 pagesSC Refrigeration FRghilesPas encore d'évaluation

- qs1 Vierge Utilisableversion BP Inq1 v2.1 Janvier 2005Document13 pagesqs1 Vierge Utilisableversion BP Inq1 v2.1 Janvier 2005kdsessionsPas encore d'évaluation

- MEC1210 Heures28 33 Format1Document37 pagesMEC1210 Heures28 33 Format1Cynthia darelle Tchoumta pangePas encore d'évaluation

- Moteurs Modifiés - Auto8 - Mars87 - 21Document5 pagesMoteurs Modifiés - Auto8 - Mars87 - 21vintagerccarPas encore d'évaluation

- Iveco Eurocargo EuroVIDocument16 pagesIveco Eurocargo EuroVITariq BaadiPas encore d'évaluation

- Lfhe0686 00 De18e3 Fiche Spe Compact FRDocument4 pagesLfhe0686 00 De18e3 Fiche Spe Compact FRMeriem ZAGRIRIPas encore d'évaluation

- Sondes LambdaDocument500 pagesSondes LambdaGuillaume DentrellePas encore d'évaluation

- Zusatzluftschieber Bimetall 2017Document7 pagesZusatzluftschieber Bimetall 2017Victor ZhicayPas encore d'évaluation

- Niveleuse: Moteur PoidsDocument20 pagesNiveleuse: Moteur PoidsSaidi JalelPas encore d'évaluation

- Examen de CAP (Réglementation)Document39 pagesExamen de CAP (Réglementation)Meh Di Arade40% (5)

- Differents Types de NaviresDocument1 pageDifferents Types de NaviresBrahim AmzianPas encore d'évaluation

- La JatrophaDocument19 pagesLa JatrophaBM DistributionPas encore d'évaluation

- Analyse Du Logiciel HOMERDocument18 pagesAnalyse Du Logiciel HOMERMounaPas encore d'évaluation

- 2021 Kia Rio Rio Hatchback 116206Document576 pages2021 Kia Rio Rio Hatchback 116206Wajdi JellouliPas encore d'évaluation