Académique Documents

Professionnel Documents

Culture Documents

DS TF 14 - 15 Cor

Transféré par

Ameni RezguiTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

DS TF 14 - 15 Cor

Transféré par

Ameni RezguiDroits d'auteur :

Formats disponibles

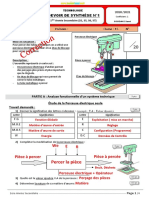

Ecole Nationale d’Ingénieurs de Carthage Ing.

Mécatronique

Année universitaire : 2014/2015

Devoir de Technologie de fabrication

Classe : 2ème année Ing. Mécatronique Durée : 1h 30

Aucun document n’est autorisé

Nom et Prénom : …………………………………………..………………. Classe : ………………………………

Exercice 1 (7,75 points)

On donne le dessin de définition partiel d’une pièce mécanique (page 5/5).

1) Commenter les spécifications inscrites sur le dessin :

Spécification Description

Défaut : Symétrie (0,25)

Interprétation : Le plan médian de la rainure doit être compris entre deux plans

parallèles distants de 0,1 mm et disposés symétriquement par rapport au plan

médian de cylindre C. (0,5)

Défaut : Localisation (0,25)

Interprétation : L’axe du trou doit être contenu dans un cylindre de diamètre

0,5 mm et positionné par les cotes encadrées. (0,5)

Défaut : Perpendicularité (0,25)

Interprétation : L’axe de cylindre doit être contenu dans une zone cylindrique de

diamètre 0,1 mm d’axe perpendiculaire à A. (0,5)

Défaut : Coaxialité (0,25)

Interprétation : L’axe de cylindre doit être contenu dans une zone cylindrique de

diamètre 0,5 mm dont l’axe est celui de cylindre D. (0,5)

L’état de surface Ra de limite supérieure 1,6 μm doit obligatoirement être obtenu

par usinage. (0,75)

D.S. Technologie de fabrication 1/5

Ecole Nationale d’Ingénieurs de Carthage Ing. Mécatronique

2) Inscrire sur le dessin les spécifications relatives aux conditions suivantes : (voir page 5)

a) La surface (A) doit rester entre deux plans parallèles distants de 0.2 mm. (1)

b) La surface (B) doit rester entre deux plans distants de 0.1 mm et parallèles au plan (A). (1)

c) La périphérie du cylindre (E) doit être contenue entre deux cylindres coaxiaux distants de 0.4 mm.

(1)

d) La rugosité Ra de la surface (E) est de limite supérieure 3.2 μm. Cette surface peut être obtenue

par un procédé de fabrication quelconque. (1)

Exercice 2 (5 points)

La figure ci‐contre montre une partie de dessin d’ensemble d’un

système mécanique. Les pièces (2) et (3) sont guidées en rotation

par rapport à la pièce (1) par contact direct.

C2 C3

1) Donner le rôle de la cote condition JA. (1)

C1

Assurer le jeu fonctionnel axial de la liaison pivot .

2) Tracer la chaîne de cotes relative à la cote condition JA. (2)

3) Les épaisseurs des pièces (2) et (3) sont respectivement 15 0.006 0.007

0.017 et 20 0.016 . Calculer la cote

fonctionnelle de la pièce (1) C1 afin que le jeu JA soit compris entre 0.01 mm et 0.06 mm. (2)

JA max = C1 max – (C2 min + C3 min)

C1 max = JA max + C2 min + C3 min

C1 max = 0,06 + 14,983 + 19,984 = 35,027 mm

JA min = C1 min – (C2 max + C3 max)

C1 min = JA min + C2 max + C3 max

C1 min = 0,01 + 14,994 + 19,993 = 34,997 mm

0.027

C1 = 35 0.003

D.S. Technologie de fabrication 2/5

Ecole Nationale d’Ingénieurs de Carthage Ing. Mécatronique

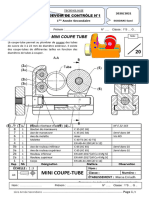

Exercice 3 (7,25 points)

1) Donner le nom des différents constituants du moule suivant : (1,5 = 0,25 x 6)

Repère Nom

1 Châssis supérieur

2 Trou d’évent

3 Plan de joint

4 Châssis inférieur

5 Empreinte

6 Noyau

2) Préciser le rôle des éléments de moulage suivants : (3 = 0,5 x 6)

Nom Rôle

Noyau Réalisation des formes intérieures.

Trou d’évent Evacuation de l’air contenu dans le moule au moment de l’arrivée du métal fondu.

Réserves de métal liquide destinées à alimenter la pièce durant son

Masselotte

refroidissement et à compenser le retrait volumique que subit le métal.

Faciliter l’extraction du modèle (dans le cas de moulage en sable) ou de la pièce

Dépouille

(dans le cas de moulage en moule métallique).

Compenser le retrait du métal pendant la solidification de la pièce et supprimer

Surépaisseurs

l’effet de moulage sur les surfaces fonctionnelles.

Poteyage Faciliter l’extraction de la pièce et protéger l’empreinte du moule métallique.

D.S. Technologie de fabrication 3/5

Ecole Nationale d’Ingénieurs de Carthage Ing. Mécatronique

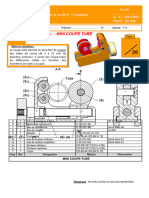

3) Préciser le principe de moulage en carapace. (1)

Une plaque modèle et un mélange de sable spécialement préparé (sable + résine thermodurcissable) sont

portés à une température convenable pour que le sable fasse prendre sur une certaine épaisseur. A ce

moment, on rejette le sable en excès et on sépare du modèle la carapace solide, ainsi obtenu, qui

constitue une des parties du moule puis assemblé à une masque complémentaire pour constituer le

moule dans lequel on fait la coulée du métal.

4) Citer 3 avantages de moulage à la cire perdue. (0,75 = 0,25 x 3)

‐ Permet la coulée de tous les alliages,

‐ Bon état de surface,

‐ Bonne précision dimensionnelle,

‐ Obtention des pièces sans plan de joint,

‐ Réduction ou suppression des dépouilles.

5) Effectuer une comparaison entre le moulage en coquille par gravité et le moulage en coquille sous

pression. (1)

Moulage en coquille par gravité Moulage en coquille sous pression

‐ Le remplissage de moule se fait sous l’action de ‐ Le remplissage de moule est réalisé sous l’action

pesanteur d’un piston qui exerce une pression sur le métal

fondu

‐ Série minimum de 2000 pièces ‐ Série minimum de 20 000 pièces

‐ Le moule est métallique, noyau en sable ‐ Le moule est entièrement métallique

‐ Cadence de production plus élevée

‐ Les deux procédés permettent de produire un grand nombre de pièces avec un seul moule (moulage en

moule permanent).

‐ Les deux procédés donnent des pièces de bon état de surface et de bonne précision dimensionnelle.

D.S. Technologie de fabrication 4/5

Nom et prénom : ..................................

A-A

8 B

0.1 C 0.1 A

48

D

Ra 3.2

0.4

Ra 1.6

10

0.5 C A

0.2

25H7

0.1 A C

0.5 D

40

40

A A

Echelle

Support

4:5 A.U. 2014/2015

Ecole Nationale d'Ingenieurs de Carthage

Technologie de

DS Technologie de fabrication fabrication

page 5/5

Vous aimerez peut-être aussi

- Les carnets de construction et vol du cerf-volant: envie de voler plus hautD'EverandLes carnets de construction et vol du cerf-volant: envie de voler plus hautÉvaluation : 5 sur 5 étoiles5/5 (1)

- Moulage CalculDocument14 pagesMoulage CalculHajar ZarroukiPas encore d'évaluation

- DS 2015 - 2016 Cor FabricationDocument4 pagesDS 2015 - 2016 Cor FabricationAmeni RezguiPas encore d'évaluation

- 1a Corr Tec 2000Document8 pages1a Corr Tec 2000becemPas encore d'évaluation

- Corrigé TD6 de MoulageDocument6 pagesCorrigé TD6 de MoulageNabil Jlassi83% (6)

- Examen de Pratique A05Document10 pagesExamen de Pratique A05khaled rouabehPas encore d'évaluation

- Chapitre 2 PoutreComposite-RapportDocument16 pagesChapitre 2 PoutreComposite-RapportAhmed DiagnePas encore d'évaluation

- 2stm Juillet 2011 Correction PDFDocument8 pages2stm Juillet 2011 Correction PDFabdoPas encore d'évaluation

- Exercice 4 Concours National A1Document2 pagesExercice 4 Concours National A1Ahmed AliPas encore d'évaluation

- Simulation - Numerique - Des - Parametres - de - R-Converti - CopieDocument8 pagesSimulation - Numerique - Des - Parametres - de - R-Converti - CopieWael TriguiPas encore d'évaluation

- ... 1. Generalite Sur Le MoulageDocument8 pages... 1. Generalite Sur Le MoulagefgmgpPas encore d'évaluation

- 01 Indus SujetDocument15 pages01 Indus SujetGhada MouedhenPas encore d'évaluation

- Cours 02 Procedes de Moulage Des Metaux FonderieDocument14 pagesCours 02 Procedes de Moulage Des Metaux FonderieNejm IddinPas encore d'évaluation

- Correction Du Devoir de Synthese N1-1AS-2021-etauDocument4 pagesCorrection Du Devoir de Synthese N1-1AS-2021-etauMustafa SemmaaPas encore d'évaluation

- TD de TournageDocument4 pagesTD de TournageMll Ragheb100% (5)

- Examen #1Document17 pagesExamen #1Aboubakr MedjPas encore d'évaluation

- DSN°1 3ScT 20-21 DPM CorDocument4 pagesDSN°1 3ScT 20-21 DPM CorBouabdellaoui saif ennasrPas encore d'évaluation

- Partie 4 - Mise en Forme Par Déformation Plastique PDFDocument46 pagesPartie 4 - Mise en Forme Par Déformation Plastique PDFamalPas encore d'évaluation

- TP Solidworks Liaisons Chariot GolfDocument4 pagesTP Solidworks Liaisons Chariot GolfAlaa Eddine BrahemPas encore d'évaluation

- DessinDocument21 pagesDessinPast NdayishimiyePas encore d'évaluation

- Sec X 2003 Si MPDocument30 pagesSec X 2003 Si MPOssama NachatPas encore d'évaluation

- 7 Cylindre Sous PressionDocument20 pages7 Cylindre Sous PressionFettah ElkallatiPas encore d'évaluation

- TSMFM 2 Teorie EnonceDocument10 pagesTSMFM 2 Teorie Enonceayoub gannniPas encore d'évaluation

- Preparation Synthese 2 2emeDocument6 pagesPreparation Synthese 2 2emeMATOUMBA PAULINPas encore d'évaluation

- Simulation D'usinageDocument12 pagesSimulation D'usinagejebril faten100% (1)

- Cotation+Fonctionnelle+16 17+coleurDocument3 pagesCotation+Fonctionnelle+16 17+coleurTarek BoualleguePas encore d'évaluation

- Assemblages Par Boulons NormauxDocument141 pagesAssemblages Par Boulons NormauxKarim BakrimPas encore d'évaluation

- Proceder de Mise en OeuvreDocument47 pagesProceder de Mise en OeuvreHajbraim Hiba100% (1)

- TP MoulageDocument54 pagesTP MoulageYoussef JehliPas encore d'évaluation

- Chapitre 8 2 PDFDocument45 pagesChapitre 8 2 PDFTabka SouheilPas encore d'évaluation

- Président: Prof. H. Hamadache MCA - Lagred MCA R. Bourenane MAA - BoulakroucheDocument65 pagesPrésident: Prof. H. Hamadache MCA - Lagred MCA R. Bourenane MAA - BoulakroucheAbderrazak RemitaPas encore d'évaluation

- Mdnac - Mur de Cloture Note de Calculs Ok1Document17 pagesMdnac - Mur de Cloture Note de Calculs Ok1Chega KitubanzaPas encore d'évaluation

- TD2Document17 pagesTD2Ilyasse RahalPas encore d'évaluation

- Devoir Controle N1-1AS-2021-sans MontageDocument3 pagesDevoir Controle N1-1AS-2021-sans Montagenabiha20232024Pas encore d'évaluation

- BTS Blanc Techno 2021-1Document7 pagesBTS Blanc Techno 2021-1bessekonyapomariustresorPas encore d'évaluation

- Corrigé-Tsmfm PSG Th1p22009Document3 pagesCorrigé-Tsmfm PSG Th1p22009Rzdx 991100% (1)

- TD 2 EngrenagesDocument4 pagesTD 2 EngrenagesPFEPas encore d'évaluation

- Examen Module TRDocument3 pagesExamen Module TRSoulaiman AndahmouPas encore d'évaluation

- Chap 2 Coursmoulage 3080713450383811970Document6 pagesChap 2 Coursmoulage 3080713450383811970Nabil Jlassi100% (1)

- 2683 IE13 - SujetDocument9 pages2683 IE13 - SujetZakaria Bettioui100% (1)

- 2000 Feuille de RéponsesDocument8 pages2000 Feuille de RéponsesKHALED KHALEDPas encore d'évaluation

- Cotation Fonctionnelle-Exercices DapplicationDocument5 pagesCotation Fonctionnelle-Exercices DapplicationAbdoul CherifPas encore d'évaluation

- TP Traction-1Document8 pagesTP Traction-1Paul RebourPas encore d'évaluation

- DS5 SujetDocument7 pagesDS5 SujetPierre BeckPas encore d'évaluation

- Corrigé - TD de TournageDocument7 pagesCorrigé - TD de TournageMll Ragheb100% (1)

- TD3 Moulage CorrigeDocument8 pagesTD3 Moulage Corrigefouad bouzahrPas encore d'évaluation

- TD1 Et 2 - PMFDocument5 pagesTD1 Et 2 - PMFZouaghi M'ed AminPas encore d'évaluation

- DC1 2023Document5 pagesDC1 2023Lamiss GhoulPas encore d'évaluation

- Evaluation Ajustements Vrin BoschDocument5 pagesEvaluation Ajustements Vrin BoschHanane Tounsi50% (2)

- CPI2-INDUS-TD-cotation GPS Verin LVMDocument5 pagesCPI2-INDUS-TD-cotation GPS Verin LVMMed FilaliPas encore d'évaluation

- Em Penne UseDocument19 pagesEm Penne UserahmaboufalghaPas encore d'évaluation

- BTS 2023 Mathématiques Groupe C1Document6 pagesBTS 2023 Mathématiques Groupe C1LETUDIANTPas encore d'évaluation

- Devoir de Synthèse N°1 PDFDocument4 pagesDevoir de Synthèse N°1 PDFEl Hâfÿîdÿî KamelPas encore d'évaluation

- Devoir de Maison n2 Oct 2020 Puc 1agm EnitDocument10 pagesDevoir de Maison n2 Oct 2020 Puc 1agm Enitkallel hanenPas encore d'évaluation

- TD 2 procédésDocument4 pagesTD 2 procédésHiba LanayPas encore d'évaluation

- UntitledDocument9 pagesUntitledYassine FadilPas encore d'évaluation

- Serie Theorie de CoupeDocument9 pagesSerie Theorie de Coupezouga zougaPas encore d'évaluation

- Devoir+de+Controle+N1 1AS 2022 VéDocument4 pagesDevoir+de+Controle+N1 1AS 2022 Vénouha meddebPas encore d'évaluation

- Contrôle Qualité Dans Le Moulage Par Injection PlastiqueDocument18 pagesContrôle Qualité Dans Le Moulage Par Injection PlastiqueNOUR DAOUDPas encore d'évaluation

- Devoir de Contrôle N°2 - Technologie - PERCEUSE A COLONNES - 2ème Sciences (2015-2016) MR Raouafi - AbdallahDocument3 pagesDevoir de Contrôle N°2 - Technologie - PERCEUSE A COLONNES - 2ème Sciences (2015-2016) MR Raouafi - AbdallahAmeur AdemePas encore d'évaluation

- SED2 CHAP3 Part 1Document38 pagesSED2 CHAP3 Part 1Ameni RezguiPas encore d'évaluation

- TD1 SedspDocument8 pagesTD1 SedspAmeni RezguiPas encore d'évaluation

- Rapport P6 2019 17Document23 pagesRapport P6 2019 17Ameni RezguiPas encore d'évaluation

- TM Chapitre 3Document5 pagesTM Chapitre 3Ameni RezguiPas encore d'évaluation

- Éolienne - Chapitre 1Document48 pagesÉolienne - Chapitre 1Ameni RezguiPas encore d'évaluation

- Partie 3 TP Assemblage Éclaté EolienneDocument13 pagesPartie 3 TP Assemblage Éclaté EolienneAmeni RezguiPas encore d'évaluation

- Fiche Technique Prise OPTIMADocument1 pageFiche Technique Prise OPTIMAalexPas encore d'évaluation

- Simulasi Karyawan 2022Document47 pagesSimulasi Karyawan 2022Andrew HadiPas encore d'évaluation

- Séminaire Fours & Chaudieres (2006)Document79 pagesSéminaire Fours & Chaudieres (2006)Sarra BÉCHIRI100% (1)

- RA Rem Placement Des Arbres À Cames (M57)Document13 pagesRA Rem Placement Des Arbres À Cames (M57)api-376596367% (3)

- Fiche 1 Leçon 1quelques Matériaux Utilisés Dans La Vie Quotidienne Prof - Abouelmajd (WWW - Pc1.ma)Document2 pagesFiche 1 Leçon 1quelques Matériaux Utilisés Dans La Vie Quotidienne Prof - Abouelmajd (WWW - Pc1.ma)mohamed aoubyPas encore d'évaluation

- Les Equivalences Energetiques Et La Nouvelle Methodologie D Etablissement Des Bilans Energetiques de La France Cle79f5f1Document2 pagesLes Equivalences Energetiques Et La Nouvelle Methodologie D Etablissement Des Bilans Energetiques de La France Cle79f5f1Kris MoutoussamyPas encore d'évaluation

- Perspective IsométriqueDocument12 pagesPerspective IsométriqueRemy AwomoPas encore d'évaluation

- ANJOS - Renovation en CollectifDocument12 pagesANJOS - Renovation en Collectifj_chichouPas encore d'évaluation

- TD 2 CorrigeDocument2 pagesTD 2 CorrigeIbrahimFaroukSolar100% (2)

- Serie N°2 - Cinématique Des FluidesDocument10 pagesSerie N°2 - Cinématique Des FluidesJasmine Yasmine100% (4)

- Présentation Détaillée Nouvelle NFC 15 100-30-07-02-W2Document34 pagesPrésentation Détaillée Nouvelle NFC 15 100-30-07-02-W2Yacine MezianiPas encore d'évaluation

- Etude Theorique Aile Et Foils Avec Mecaflux Standard Et HelicielDocument37 pagesEtude Theorique Aile Et Foils Avec Mecaflux Standard Et HelicielenguerrandvaubyPas encore d'évaluation

- 44-TP-Voies Et Ouvrages D'artDocument55 pages44-TP-Voies Et Ouvrages D'artdjimy_dzPas encore d'évaluation

- Vérifications ELU Et ELS (Poutre 39)Document62 pagesVérifications ELU Et ELS (Poutre 39)Asting elboujidi abdessamadPas encore d'évaluation

- Session 7 s1 Mohamed El Moctar Ould Taleb SnimDocument35 pagesSession 7 s1 Mohamed El Moctar Ould Taleb SnimargiPas encore d'évaluation

- Rapport de StageDocument36 pagesRapport de StageMouad BalbalPas encore d'évaluation

- Glossaire Matériaux CompositesDocument34 pagesGlossaire Matériaux CompositesYoussef Khali100% (1)

- Livret TD - TP Pac - Version Corrigee - Janvier 2019Document46 pagesLivret TD - TP Pac - Version Corrigee - Janvier 2019Stéphane HuguetPas encore d'évaluation

- TP03 Pratique AOPDocument2 pagesTP03 Pratique AOPZain GaradiPas encore d'évaluation

- LDocument4 pagesLAmi Zaki100% (1)

- Produit RaccordDocument22 pagesProduit RaccordAnonymous NonQwK3qL2Pas encore d'évaluation

- ALROCDocument2 pagesALROCAnonymous xBi2FsBxPas encore d'évaluation

- PHD PubliDocument182 pagesPHD PublimouadPas encore d'évaluation

- Serie 02 Corrigé Convection Tthms 2021 2022Document4 pagesSerie 02 Corrigé Convection Tthms 2021 2022Nabil MechouchePas encore d'évaluation

- Elements de Construction Mixte - G. MasyDocument100 pagesElements de Construction Mixte - G. Masymathilde.jacques.94Pas encore d'évaluation

- 18 LachimieverteDocument17 pages18 Lachimievertehakimbil100% (1)

- Vidéo Et Audio Sur IPDocument4 pagesVidéo Et Audio Sur IPINTTICPas encore d'évaluation

- Ge Esa 2018Document16 pagesGe Esa 2018othmane mrichPas encore d'évaluation

- Polycopie Initiation Aux BiomateriauxDocument27 pagesPolycopie Initiation Aux BiomateriauxMohamed mePas encore d'évaluation

- Topographie Elementaire InitiationDocument138 pagesTopographie Elementaire InitiationAlinsafi Oussama75% (4)

- La fin du ciment: Les bonnes et les mauvaises raisons d'une technologie sans avenirD'EverandLa fin du ciment: Les bonnes et les mauvaises raisons d'une technologie sans avenirÉvaluation : 3 sur 5 étoiles3/5 (1)