Académique Documents

Professionnel Documents

Culture Documents

Corrigé TD6 de Moulage

Transféré par

Nabil JlassiTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Corrigé TD6 de Moulage

Transféré par

Nabil JlassiDroits d'auteur :

Formats disponibles

ISET Sousse C.I.

Procédés d’élaboration du brut 1 LA GM

CORRIGE DU TD SÉRIE N°1

Exercice N°1

1. Quels sont les critères de choix des procédés de moulage ?

Le choix entre les différents procédés est économique et technique.

Les critères à prendre en compte sont :

• Les caractéristiques mécaniques de la pièce (Re, Rm, Dureté, température

de fusion …)

• La précision des cotes (Intervalle de Tolérance)

• La complexité des formes et dimensions

• L’état de surface (rugosité Ra)

• Le nombre de pièces à exécuter (cadence ou série)

2. Quels sont les différents procédés de moulage en moule permanent ?

• Moulage par gravité

• Moulage par basse pression

• Moulage sous pression à chambre froide ou chaude.

• Moulage par centrifugation

3. Quel est le nom du procédé de moulage le plus précis ?

C’est le procédé de moulage à la cire perdue ou avec modèle gazéifiable

(En polystyrène expansée).

4. Qu’est ce qui caractérise les moules et les pièces obtenus par les procédés de

moulage à la cire perdue ou avec modèle gazéifiable, des moules et des pièces

obtenus par tous les autres procédés.

• Précision dimensionnelle ± 0.1 mm

• Bon état de surface (Ra = 3.2 à 0.7 µm)

• Obtention des formes de pièces très complexes

• Dépouille et contre dépouille sont éliminées

• Pas de plan de joints

5. Compléter la Fig.1 ci-dessous. en mettant en place les termes suivants :

Carter décoché ; noyau ; Chape1 ; Ejecteur ; Talus ; Semelle ; Chape 2 ; Broche.

Noyau

Broche

Carter décoché

Chape 2 Chape 1 -------------------

Ejecteur

Talus Semelle

a) Moule fermé b) Moule ouvert Fig.1

KHALOUI C. Page 1/6

ISET Sousse C.I. Procédés d’élaboration du brut 1 LA GM

6. Donner le principe de moulage en coquille par gravité ?

Le moulage en coquille par gravité est un procédé de moulage en moule

permanent, la coulée se fait par gravité, directement dans le godet de coulée de la

coquille. On coule directement le métal liquide à l'aide d'une louche ou d'une petite

poche de coulée dans l'empreinte d'un moule métallique qui peut comporter ou non

des noyaux métalliques ou en sable suivant les pièces à fabriquer et leur complexité.

Les opérations fondamentales correspondant au principe de moulage sont le

moulage, le remplissage, l’alimentation et l’éjection.

7. Quels sont ses avantages et ses inconvénients ?

Avantages Inconvénients

• Propriétés mécaniques accrues, meilleures • Coût d’investissement important des

caractéristiques mécaniques outils

• Qualité dimensionnelle (bon aspect, IT plus • nécessite l'emploi de masselottes

serrées, ...) nombreuses et importantes,

• Elimination d’usinages (usinage réduit) • Economique que pour la production

• formes extérieures compliquées en grande série

8. Quelles sont les particularités des pièces moulées en coquille?

Les particularités des pièces moulées en coquille sont :

• Surépaisseur faible pour usinage

• Texture à grain très fin

• Bon état de surface (Ra faible)

• Grande précision dans les cotes

• Pièces moulées généralement en métaux non ferreux

• Nombre de pièces très important (grande série)

Exercice N°2

Vous devez choisir un procédé de moulage pour fabriquer un couvercle en

alliage d’aluminium A-S5U3 (Fig.2)

dont les critères sont les suivants :

Matériau de la pièce : A- S 5 U 3

Rugosité : Ra = 6.3 µm

I.T. : ± 0.5 mm

Surépaisseur d’usinage : 3 mm

Nombre de pièces à fabriquer : Fig.2

100 couvercles/mois

Travail demandé :

1. Donner la définition du moule ? (deux définitions)

• C’est l’ensemble des éléments appropriés, délimitant l’empreinte, et recevant le

métal liquide qui après solidification donnera la pièce.

KHALOUI C. Page 2/6

ISET Sousse C.I. Procédés d’élaboration du brut 1 LA GM

• Objet présentant une empreinte creuse dans laquelle on introduit une matière

pâteuse, liquide ou pulvérulente, qui prend, en se solidifiant, en durcissant ou en

s'agglomérant, la forme de cette empreinte

2. Un modèle sert à faire : (Cocher la bonne réponse)

• Un noyau :

• Une empreinte : X

• Un évent :

3. Donnez les différents éléments composant le sable de moulage en moule non

permanent ?

La composition des sables de fonderie est généralement de :

- 70 à 80% de silice => support

- 5 à 15% d’argile => agglutinant

- 7 à 10% d’eau

- 3 à 5% d’impuretés (oxyde de fer, matières organiques, etc.)

Le fait de jouer sur ces pourcentages permet de faire varier les qualités demandées

au sable.

4. Quels sont les différents procédés de moulage en moule non permanent.

• Moules à modèle permanent : moule avec modèle ou avec plaque modèle ou

avec boite à noyau :

Moulage en /au sable

Moulage en /au sable argileux

Moulage en /au sable silicaté

Moulage en /au sable ciment

Moulage en /au sable avec ou sans liant

Moulage en /au sable carapace

Moulage en /au sable et résine

Moulage en /au céramique

• Moules à modèle non permanent :

Modèle éliminé avant la coulée : moulage à la cire perdue

Modèle éliminé pendant la coulée : modèle brûlé pendant la coulée

5. Quel est le rôle de la masselotte ?

Les masselottes sont des réserves de métal liquide destinées à nourrir la pièce durant

sa solidification et à compenser le retrait volumique que subit le métal.

Les masselottes sont placées près des parties massives de la pièce.

6. Quel procédé de moulage vous semble répondre mieux à tous ces critères cités

Précédemment ?

C’est le procédé de moulage en moule non permanent avec modèle permanent

(moulage en sable).

7. Compléter la gamme de moulage ci-dessous.

KHALOUI C. Page 3/6

ISET Sousse C.I. Procédés d’élaboration du brut 1 LA GM

Gamme de moulage du couvercle

1.

• Mise en place du modèle du

Système d’alimentation et du

mandrin pour empreinte du trou

de coulée.

• Remplir au sable le châssis

supérieur du moule

• Serrage au fouloir du châssis

Supérieur du moule

2.

• Retournement du châssis

supérieur du moule et extraction

du mandrin

• Mise en place à l’aide des

broches du châssis inférieur du

moule

• Remplissage et serrage du sable.

3.

• Extractions des modèles

• Finition du moule :

Entonnoir de coulée,

Les évents

4.

• Retournement et fermeture

du moule

• Coulée

• Décochage de la pièce

KHALOUI C. Page 4/6

ISET Sousse C.I. Procédés d’élaboration du brut 1 LA GM

Exercice N°3

1. Dessin du brut + plan de joint +dépouille+noyau (voir Figure ci-dessous)

• calcul des portées : C= 31à 47 mm

• Dimensions du noyau : Ød = 50 – 6 = 44 mm

L = 31 + 31 + 13 + 13+ 120 = 208 mm

• Calcul des jeux de montage du noyau :

Jeux de remoulage : JR ≈ 0.35 mm : Surépaisseur d’usinage

Jeux de coiffage : JC ≈ 0.52 mm

Jeux de fermeture : JF ≈ 0.75 mm

: Dépouille

JF≈0.75

Ø60

JC≈0.52

Ød=50 -6 =44

Ø100

JR≈0.35

C=31 13 120 13 C=31

L = 208

Dessin du modèle de la tubulure (voir Figure ci-dessous)

• Dimensions du modèle avec un retrait de 1.2%

Dimensions du brut (mm) Dimensions du modèle (mm)

Ø100 Ø100 + (100x1.2/100)= Ø101.2

Ø60 Ø60 + (60x1.2/100)≈ Ø60.8

Ø50 - 6 = 44 Ø44 - (44x1.2/100)≈ Ø43.5

120 120 + (120x1.2/100)≈ Ø121.5

10 + 3 =13 13 + (13x1.2/100)≈ 13.2

R5 R5 + (100x1.2/100)≈ R5.1

KHALOUI C. Page 5/6

2. Dessin du moule au sable

• Dimensions des châssis : 315 x 315 x 100 mm (voir Annexe A5)

JC=0.52

JC=0.52

ISET Sousse

KHALOUI C.

Masselotte Events Système de coulée

Masselotte borgne

Châssis supérieur

Sable de fonderie

JC=0.52

Plan de joint

JF=0.75

C.I. Procédés d’élaboration du brut

JR=0.35

C= 31 C= 31 Pieds de

centrage

Sable de fonderie

Sable de fonderie Plan du travail

Page 6/6

1 LA GM

Vous aimerez peut-être aussi

- 02 MoulageDocument32 pages02 MoulageattouPas encore d'évaluation

- Cours Moulage Ahmed PDFDocument17 pagesCours Moulage Ahmed PDFSamir Kh50% (4)

- Le Moulage en Sable PDFDocument4 pagesLe Moulage en Sable PDFdellmika100% (13)

- Exercice MoulageDocument1 pageExercice MoulageMahrez Zaafouri86% (7)

- TD - MoulageDocument15 pagesTD - MoulageStef Tfh100% (2)

- TD Injection PlastiqueDocument4 pagesTD Injection PlastiqueMounir Douggaz100% (1)

- Regle de Choix de Plan de JointDocument22 pagesRegle de Choix de Plan de JointAyoub Laouinate100% (2)

- Exercice Conditions de Coupe en Tournage ProfDocument8 pagesExercice Conditions de Coupe en Tournage ProfSebastien Moulinié75% (4)

- 1 TD1 Moulage en SableDocument1 page1 TD1 Moulage en Sablenahim100% (1)

- Corrigé - TD de TournageDocument7 pagesCorrigé - TD de TournageMll Ragheb100% (1)

- Élaboration D'un Modèle Réutilisable Avec Portée de Noyau Et NoyauDocument4 pagesÉlaboration D'un Modèle Réutilisable Avec Portée de Noyau Et Noyaukadirikaka100% (1)

- TD MP 1 Moulage BielletteDocument2 pagesTD MP 1 Moulage Biellettekhaled rouabehPas encore d'évaluation

- 2-TD2-Moulage en Sable PDFDocument2 pages2-TD2-Moulage en Sable PDFkhaled rouabehPas encore d'évaluation

- 40 DS Moulage 2016 2017Document4 pages40 DS Moulage 2016 2017Chokri Atef67% (3)

- Exercice 1Document2 pagesExercice 1عدنان كروميPas encore d'évaluation

- Corrigé TD de FraisageDocument5 pagesCorrigé TD de FraisageNabil Jlassi83% (6)

- Exm2015-CorrigeDocument7 pagesExm2015-CorrigeToxic DEVPas encore d'évaluation

- CavalierDocument3 pagesCavalierfgmgpPas encore d'évaluation

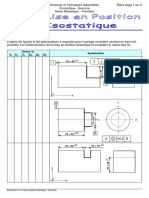

- Exercices Usinage CORRIGES Mise en Position IsostatiqueDocument4 pagesExercices Usinage CORRIGES Mise en Position IsostatiqueAwatif BePas encore d'évaluation

- 1 - TD-Couvercle-brut Capable PDFDocument2 pages1 - TD-Couvercle-brut Capable PDFkhaled rouabehPas encore d'évaluation

- TD de TournageDocument4 pagesTD de TournageMll Ragheb100% (5)

- Emboutissage 2émé AnnéeDocument31 pagesEmboutissage 2émé AnnéeMohamed Obey70% (10)

- 09 Transfert de CotesDocument2 pages09 Transfert de CotesSalah Eddine Chouikh100% (3)

- Le MoulageDocument16 pagesLe Moulagemimittta100% (1)

- Compte Rendu TP Tournage PDFDocument4 pagesCompte Rendu TP Tournage PDFRa Him100% (3)

- Fonderie Cours Trace Des Bruts Et Conception Du MouleDocument20 pagesFonderie Cours Trace Des Bruts Et Conception Du MouleEdgard Varela EspinozaPas encore d'évaluation

- Examen À Distance de TP MécaniqueDocument5 pagesExamen À Distance de TP MécaniqueFatima Zahra AmalouPas encore d'évaluation

- 2 EmboutissageDocument33 pages2 EmboutissageHamza RouihemPas encore d'évaluation

- Procédés D'obtention Des ProduitsDocument16 pagesProcédés D'obtention Des ProduitsELMustaphaELMoukhtariPas encore d'évaluation

- Corrigé TD3 PerçageDocument5 pagesCorrigé TD3 PerçageNabil Jlassi50% (2)

- Cours-Etude-Coupe-CFM-Mai-2020-Partie IDocument30 pagesCours-Etude-Coupe-CFM-Mai-2020-Partie Isaif Saadi100% (1)

- 1-Contrat de PhaseDocument2 pages1-Contrat de PhaseRedaAbdraouf60% (5)

- Examens de Rupture-Fatigue-FluageDocument7 pagesExamens de Rupture-Fatigue-FluageAmal Benslimane100% (8)

- Calcul EstampageDocument16 pagesCalcul Estampageyasser50% (2)

- Extrusion Filage EtirageDocument4 pagesExtrusion Filage EtirageZantar Abdelhaq100% (1)

- TD 3 - Temps D'usinageDocument1 pageTD 3 - Temps D'usinageLarbi GueraichePas encore d'évaluation

- 1 Cours Pliage Emboutissage PDFDocument8 pages1 Cours Pliage Emboutissage PDFone0% (1)

- Contrainte D'usinageDocument53 pagesContrainte D'usinagetaha oulkadi86% (7)

- APEF & Contrat de PhaseDocument23 pagesAPEF & Contrat de PhaseMou Hamoudi100% (4)

- TD - Les Conditions de CoupeDocument2 pagesTD - Les Conditions de Coupeعدنان كرومي100% (1)

- Transfert Cotes (TD45) 1Document23 pagesTransfert Cotes (TD45) 1sara91% (11)

- Correction TD Controle de Spécification GéométriqueDocument1 pageCorrection TD Controle de Spécification GéométriqueAzzeddine HdPas encore d'évaluation

- Corrige TD N°7 FraisageDocument27 pagesCorrige TD N°7 FraisageManu CocoPas encore d'évaluation

- Tous Sur Le Mip Et Map PDFDocument5 pagesTous Sur Le Mip Et Map PDFsvans lmsvansi100% (2)

- Isostatisme-Exos 2Document5 pagesIsostatisme-Exos 2Zakaria Nexus100% (7)

- Exercice Cisaillement Sujet 2Document2 pagesExercice Cisaillement Sujet 2Minas Jan0% (2)

- Exercices Sur La Mise en Position Isostatique ProfDocument2 pagesExercices Sur La Mise en Position Isostatique ProfAymen KhalfaouiPas encore d'évaluation

- PDFFFFFF1Document3 pagesPDFFFFFF1Makrem Cherif50% (2)

- UsinageDocument44 pagesUsinageCharaf Leo100% (1)

- 1-Procédés de MoulageDocument119 pages1-Procédés de MoulageimenePas encore d'évaluation

- Chapitre 8 2 PDFDocument45 pagesChapitre 8 2 PDFTabka SouheilPas encore d'évaluation

- Moulage PDFDocument53 pagesMoulage PDFhafid100% (4)

- Proceder de Mise en OeuvreDocument47 pagesProceder de Mise en OeuvreHajbraim Hiba100% (1)

- Procédé de FabricationDocument121 pagesProcédé de Fabricationimane ait baddouPas encore d'évaluation

- MoulageDocument52 pagesMoulageLanjar RanimPas encore d'évaluation

- Chap 1 - Introduction À La Fonderie - Conception de Modèle 2017newDocument35 pagesChap 1 - Introduction À La Fonderie - Conception de Modèle 2017newYessine OmranePas encore d'évaluation

- Chap2 - Outillages Pour Le Moulage en Sable GeneralitesDocument33 pagesChap2 - Outillages Pour Le Moulage en Sable GeneralitesBouthayna HajjiPas encore d'évaluation

- Le MoulageDocument10 pagesLe MoulageHouda Sefi EP SoulaPas encore d'évaluation

- ... 1. Generalite Sur Le MoulageDocument8 pages... 1. Generalite Sur Le MoulagefgmgpPas encore d'évaluation

- Chap 2 Coursmoulage 3080713450383811970Document6 pagesChap 2 Coursmoulage 3080713450383811970Nabil Jlassi100% (1)

- Term. STI GMP PRODUCTIQUE CUH5Document11 pagesTerm. STI GMP PRODUCTIQUE CUH5Nabil JlassiPas encore d'évaluation

- Fascicule de TP Maintenance IndustrielleDocument16 pagesFascicule de TP Maintenance IndustrielleNabil JlassiPas encore d'évaluation

- 09-10 ATI2 OI TP Maintenance TPIII-1Document7 pages09-10 ATI2 OI TP Maintenance TPIII-1Nabil JlassiPas encore d'évaluation

- Chap 2 Coursmoulage 3080713450383811970Document6 pagesChap 2 Coursmoulage 3080713450383811970Nabil Jlassi100% (1)

- Corrigé TD3 PerçageDocument5 pagesCorrigé TD3 PerçageNabil Jlassi50% (2)

- Corrigé TD de FraisageDocument5 pagesCorrigé TD de FraisageNabil Jlassi83% (6)

- Chapitre 8 PROCEDE DE SOUDAGEDocument13 pagesChapitre 8 PROCEDE DE SOUDAGENabil JlassiPas encore d'évaluation

- Etude de La Planification Radio D'un Réseau Umts PDFDocument102 pagesEtude de La Planification Radio D'un Réseau Umts PDFMed Amine CherifPas encore d'évaluation

- Boismortier Re Menor Trompeta y TubaDocument3 pagesBoismortier Re Menor Trompeta y TubaÀngel García MartínezPas encore d'évaluation

- Omelette de Brillat SavarinDocument2 pagesOmelette de Brillat SavarinHPRGPas encore d'évaluation

- La Puce A L'oreille, Feydeau GeorgesDocument91 pagesLa Puce A L'oreille, Feydeau GeorgeseremeevionPas encore d'évaluation

- 13 - 2005 GLNFDocument15 pages13 - 2005 GLNFDesire SaccalPas encore d'évaluation

- Les Modes en MusiqueDocument7 pagesLes Modes en Musiquebeatrice A.PPas encore d'évaluation

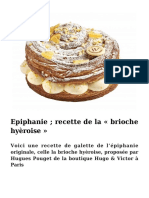

- Brioche Hyeroise HVDocument6 pagesBrioche Hyeroise HVSébastien RichezPas encore d'évaluation

- Dracula's America : PrésentationDocument6 pagesDracula's America : PrésentationchasaPas encore d'évaluation

- Cours7 - Meditation de La Parole - Restauration de L'âmeDocument3 pagesCours7 - Meditation de La Parole - Restauration de L'âmeMathias AGPas encore d'évaluation

- POULENC-Les Chemins 2sax AA-pno - Alto Sax 1, 2 Parts PDFDocument8 pagesPOULENC-Les Chemins 2sax AA-pno - Alto Sax 1, 2 Parts PDFJavier TelloPas encore d'évaluation

- Les Caracteristiques de L'estetique BaroqueDocument1 pageLes Caracteristiques de L'estetique BaroqueMarija ErorPas encore d'évaluation

- Cuore VentimiglieseDocument22 pagesCuore VentimiglieseAmoreViolaPas encore d'évaluation

- Le GVDocument5 pagesLe GVElena100% (1)

- 15 SMS POUR DRAGUER UNE FILLE !!.SRTDocument5 pages15 SMS POUR DRAGUER UNE FILLE !!.SRTMarcos MartinezPas encore d'évaluation

- Selection C PDFDocument166 pagesSelection C PDFMalick DiopPas encore d'évaluation

- 3 Dimanche BDocument2 pages3 Dimanche BRalf WolwerinePas encore d'évaluation

- Gilbert Gatore PDFDocument2 pagesGilbert Gatore PDFPOLLYANNA MONTEIRO MICHELOTTOPas encore d'évaluation

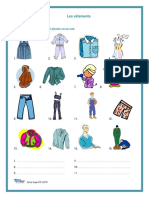

- Les Vetements Exercices Et CorrigeDocument8 pagesLes Vetements Exercices Et CorrigeBelkysGoncalves33% (3)

- Exam Francais 6aep Tantan 2018Document2 pagesExam Francais 6aep Tantan 2018Soufiane ZianiPas encore d'évaluation

- The Role of Discourse Analysis For TranslatorsDocument3 pagesThe Role of Discourse Analysis For TranslatorsChafik HAIF SI HAIFPas encore d'évaluation

- Fine Fine LineDocument7 pagesFine Fine Lineneon__pandaPas encore d'évaluation

- MARIAROSA (Moderato Country) PDFDocument2 pagesMARIAROSA (Moderato Country) PDFLuigi CaggegiPas encore d'évaluation

- Memoire HoldsworthDocument54 pagesMemoire HoldsworthHervé Olsen100% (3)

- Thomson 27lcdb03b Scenium - ManuelDocument25 pagesThomson 27lcdb03b Scenium - Manuelyakaka33Pas encore d'évaluation

- Luther Et Le Luthéranisme, FR Henri Denifle OP, T IIIDocument516 pagesLuther Et Le Luthéranisme, FR Henri Denifle OP, T IIIdfPas encore d'évaluation

- Passage DDocument4 pagesPassage Dpsycoactivo100% (1)

- Evaluation Formative 1Document5 pagesEvaluation Formative 1Boutaina KhiariPas encore d'évaluation

- Roger Dachez - Les Origines de La Maconnerie SpeculativeDocument14 pagesRoger Dachez - Les Origines de La Maconnerie SpeculativeSax_Crus100% (1)

- TP CAO 3D Pompe A MainDocument14 pagesTP CAO 3D Pompe A MainBouraoui Ben AyedPas encore d'évaluation

- Repertoire Des Ateliers Creatifs 05 PDFDocument38 pagesRepertoire Des Ateliers Creatifs 05 PDFdonguiePas encore d'évaluation

- Mingan au 19e siècle: Cycles annuels des Montagnais et politique commerciales de la Compagnie de la Baie d'HudsonD'EverandMingan au 19e siècle: Cycles annuels des Montagnais et politique commerciales de la Compagnie de la Baie d'HudsonPas encore d'évaluation

- Encyclopédie de la magie des cristaux, des pierres précieuses et des métauxD'EverandEncyclopédie de la magie des cristaux, des pierres précieuses et des métauxÉvaluation : 4 sur 5 étoiles4/5 (116)

- Manuel pour les débutants Fabriquez des savons naturelsD'EverandManuel pour les débutants Fabriquez des savons naturelsÉvaluation : 3 sur 5 étoiles3/5 (2)

- Lanthane et lanthanides: Les Grands Articles d'UniversalisD'EverandLanthane et lanthanides: Les Grands Articles d'UniversalisPas encore d'évaluation

- Chromatographie: Les Grands Articles d'UniversalisD'EverandChromatographie: Les Grands Articles d'UniversalisPas encore d'évaluation

- Macromolécules: Les Grands Articles d'UniversalisD'EverandMacromolécules: Les Grands Articles d'UniversalisPas encore d'évaluation

- Les matérialismes et la chimie: Perspectives philosophiques, historiques et scientifiquesD'EverandLes matérialismes et la chimie: Perspectives philosophiques, historiques et scientifiquesPas encore d'évaluation

- Le Big Bang: Une Théorie Basée sur une Physique Invalide et des Mathématiques Erronées.D'EverandLe Big Bang: Une Théorie Basée sur une Physique Invalide et des Mathématiques Erronées.Pas encore d'évaluation

- La fin du ciment: Les bonnes et les mauvaises raisons d'une technologie sans avenirD'EverandLa fin du ciment: Les bonnes et les mauvaises raisons d'une technologie sans avenirÉvaluation : 3 sur 5 étoiles3/5 (1)

- YQB - Québec à la conquête de l'air: Québec City. The Sky's the Limit!D'EverandYQB - Québec à la conquête de l'air: Québec City. The Sky's the Limit!Pas encore d'évaluation

- Perturbateurs endocriniens: Où se trouvent-ils ? En quoi sont-ils dangereux ? Comment s'en protéger ?D'EverandPerturbateurs endocriniens: Où se trouvent-ils ? En quoi sont-ils dangereux ? Comment s'en protéger ?Pas encore d'évaluation

- Équilibres en solution: Les Grands Articles d'UniversalisD'EverandÉquilibres en solution: Les Grands Articles d'UniversalisPas encore d'évaluation

- Formation 3D par la pratique avec C#5 et WPF: Modeliser des moleculesD'EverandFormation 3D par la pratique avec C#5 et WPF: Modeliser des moleculesPas encore d'évaluation

- Cristaux: Comment utiliser les cristaux et leur énergie pour améliorer votre vieD'EverandCristaux: Comment utiliser les cristaux et leur énergie pour améliorer votre viePas encore d'évaluation

- Stéréochimie organique: Les Grands Articles d'UniversalisD'EverandStéréochimie organique: Les Grands Articles d'UniversalisPas encore d'évaluation

- Applications de la spectrophotomérie en phytochimie: sciencesD'EverandApplications de la spectrophotomérie en phytochimie: sciencesPas encore d'évaluation

- Vade-mecum du photographe: notice abrégée du daguerréotype et de la photographie sur papierD'EverandVade-mecum du photographe: notice abrégée du daguerréotype et de la photographie sur papierPas encore d'évaluation