Académique Documents

Professionnel Documents

Culture Documents

M. TEPE Armand Ledoux Supply Chain Manager: Application 1

Transféré par

Dany ArmandTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

M. TEPE Armand Ledoux Supply Chain Manager: Application 1

Transféré par

Dany ArmandDroits d'auteur :

Formats disponibles

INSTITUT SUPERIEUR DU ANNEE ACADEMIQUE 2018/2019

MANENGOUBA ENSEIGNANT : M. TEPE Armand Ledoux

DEPARTEMENT LOGISTIQUE ET TRANSPORT Supply Chain Manager

UNITE D’ENSEIGNEMENT : GESTION DE LA

PRODUCTION ET PRODUCTIQUE

Travaux dirigés de gestion de la production

Filière : GLT 2

Enseignant : M. TEPE Armand Ledoux

Thème : gestion des ressources de production

APPLICATION 1

4 postes de travail sont utilisés dans la fabrication d’un produit fini suivant la gamme P1, P2,

P3 et P4 de capacité respective en nombre de pièce par jour : 310, 300, 280 et 300

TAF :

1) Déterminer la capacité effective mensuelle en nombre d’heure et en nombre de pièce

pour chaque poste de travail et pour la chaine de travail.

2) La demande reçue par l’entreprise est de 6500 unités. Dite si elle sera satisfaite. Si non

quelles mesures correctives peuvent être prises.

3) Pour cette demande, calculer la charge effective mensuelle en nombre d’heure et en

nombre de pièce pour chaque poste

Information complémentaire :

Un mois à 20 jours ouvrables, une journée à 8 heures de travail. Le poste P2 a un taux de

rebus de 3%. Le poste P3 nécessite 1 heure de réglage au quotidien.

Application 2

La gamme de fabrication comprend quatre phases principales réalisées successivement dans

quatre postes de travail : P1, P2, P3 et P4. Les capacités théoriques de ces postes de travail

sont respectivement de 75, 50, 50 et 60 pièces par heures.

Informations complémentaires :

- L’horaire de travail est de 8 heures par jour. Il y a 20 jours ouvrables par mois.

- Le taux de rebus est de 2% au poste P2 et de 3% au poste P3.

- Les incidents techniques coûtent une heure de travail par jour au poste P4.

- L’acquisition de nouveaux équipements n’est pas possible ainsi le recours à la sous-

traitance.

1) Calculer, pour chaque poste, sa capacité mensuelle en heures disponibles ainsi que sa

capacité en nombre maximum de pièces qu’il peut produire (regrouper les résultats dans un

tableau).

2) Déterminer la capacité effective mensuelle, en nombre de pièces, de cette usine.

3) La commande d’un mois donné est de 10 000 pièces.

a) Déterminer le nombre de pièces à lancer dans la chaîne de production.

b) Calculer la charge de travail en nombres d’heures nécessaires de chaque poste pour le mois

ainsi que le flux dans chaque poste (en nombre de pièces nécessaires).

c) Déterminer les postes goulets.

d) L’usine peut-elle satisfaire cette commande ? Si non, que peut-elle faire pour y parvenir ?

Proposé par M. TEPE Armand Ledoux. Supply Chain Manager Page 1

APPLICATION 3

Une usine fabrique un produit P à partir de 3 machines M1, M2 et M3 dont les capacités

respectives sont de 60, 65 et 55 pièces par heure.

TAF :

1) Déterminer la capacité horaire de cette usine en nombre de pièces dans les cas suivants :

- Si le montage est en ligne ;

- Si le montage est en parallèle

2) Si on retient un montage en ligne suivant cette gamme M1, M2 et M3, quel problème peut

se poser si ces machines fonctionnent à 100% de leur capacité

3) Sachant que le produit est fabriqué par lot de 55 pièces,

- Calculer les capacités des machines (en minute), arrondir à l’unité supérieure ;

- Combien de lot l’usine peut-elle fabriquer en 4h, déduire le nombre de pièces.

4) Considérons maintenant que les machines fonctionnent selon leur capacité réelle, le temps

de travail journalier est de 8h, la machine M2 à un rebus de 2% et la machine M1 connaît 1h

de réglage.

TAF : calculer les capacités journalières des machines en heure, en pièces et déduire la

capacité de cette usine. (Montage en série).

Cette entreprise reçoit la commande journalière de 2 clients : 410 pièces et 620 pièces.

- Laquelle des 2 commandes peut être satisfaite ; quelles sont les conséquences si les ateliers

fonctionnent à 100% de leur capacité et quelles sont les solutions ?

- Pour la commande non satisfaite proposer les solutions possibles.

APPLICATION 4

Une usine dispose de deux ateliers identiques. Chaque atelier est équipé de trois postes

de travail P1, P2 et P3 dont les capacités théoriques sont respectivement de 75

pièces/heure, 100 pièces/heure et 50 pièces/heure. On suppose que chacune de ses

ressources fonctionne à 100% de sa capacité théorique.

1) Déterminer la capacité de chaque atelier et celle de l’usine dans les cas suivants :

a) Les postes sont implantés ligne de fabrication

: P1 – P2 – P3. b) Les postes sont montés en

parallèle.

2) On considère que ces postes sont montés en série P1 – P2 – P3. Traiter les

questions suivantes pour les charges de travail suivantes : 500 pièces/jour, 1400

pièces/jour.

a) La capacité de l’usine permet-elle de satisfaire la demande ?

b) Etudier le problème lié à la gestion de ses ressources.

c) Quelle solution peut-on préconiser dans le cas où la charge est inférieure à

la capacité et dans le cas contraire ?

NB : On considère que les temps de transition de postes à postes sont négligeables. Une

journée de travail est de 8 heures. Après 7 heures de fonctionnement chaque poste atelier

doit être arrêté pendant une heure pour permettre une éventuelle rotation ou un éventuel

Proposé par M. TEPE Armand Ledoux. Supply Chain Manager Page 2

réglage. L’acquisition de nouvelles machines n’est pas possible.

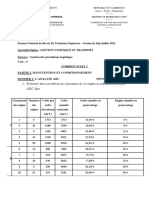

APPLICATION 5

Dans une usine quatre machine M1, M2, M3 et M4 sont impliquées dans la fabrication

et la gamme de fabrication est : M3-M1-M2-M4.

Les capacités, en nombre de pièces par heure, de ces machines sont les suivantes :

Le processus de fabrication prévoit une fabrication par lot. C’est-à-dire que chaque

machine traite un lot de pièces puis ce lot est transmis à la machine suivante dans la

gamme. Le problème est de déterminer le nombre de pièces par lot avec pour objectif

de réduire la durée de fabrication. Pour une charge de travail de 100 pièces par jour

on étudie deux types d’organisation de la production : une fabrication par lot de 50 et une

fabrication par lot de 25. Les temps de transmission des lots sont négligeables.

Travail à faire :

1. Pour chaque type d’organisation, déterminer la charge de travail en nombre d’heures

correspondant à un lot

2. Déterminer la durée de fabrication des 100 pièces.

3. Exprimer la capacité de la société par type d’organisation.

4. Pour chaque type d’organisation, Expliquer comment se traduit la différence de

capacité entre les machines.

II.3. Gestion de la charge de travail

Pour un mois donné, la société reçoit une commande qui se traduit par une charge de

travail de 200 pièces par jour.

Travail à faire :

1. Expliquer pourquoi la capacité de la société ne permet pas de satisfaire cette

demande ?

2. Quelle est la finalité de la décision que prendra la société pour satisfaire cette

demande?

3. Quelle est le type d’organisation de la production qui sera retenu ?

4. Par rapport à ce type d’organisation, expliquer la mise en œuvre de la décision de la

société pour satisfaire la demande et évaluer son coût mensuel.

APPLICATION 6

Dans un entrepôt la préparation des expéditions se fait sur une chaîne de manutention.

La préparation d’une expédition comprend 10 opérations présentées ci-après

Opérations Durée en minutes Antériorités

A 1 G

B 12 C, D

C 3 E

D 8 I

E 6 F

F 1 H

G 1 J

H 1 J

I 15 A

J 2 …

Proposé par M. TEPE Armand Ledoux. Supply Chain Manager Page 3

Partie A :

1) Déterminer la durée de préparation d’une expédition.

2) Sachant que la capacité effective de la chaîne est de 8 heures par jour,

déterminer la capacité effective journalière de cette chaîne en terme de débit.

Partie B :

La prévision de la demande mensuelle est de 520 expéditions.

1) Déterminer la charge de travail journalière de cette chaîne.

2) Que peut-on en déduire ?

3) Pour satisfaire cette demande, de combien la chaîne doit augmenter sa capacité

effective (la réponse sera donnée en nombre d’heures et en nombre d’expéditions) ?

4) De quelles manières peut-on augmenter la capacité effective horaire de cette chaîne ?

5) On exclut l’acquisition de nouveaux équipements et le recours aux heures

supplémentaires, comment peut-on augmenter la capacité journalière de la chaîne ?

6) Quelle doit être la nouvelle durée de préparation d’une expédition pour satisfaire

cette demande ?

Partie C :

Les actions entreprises pour augmenter la capacité reviennent à multiplier la durée de

chaque opération par un coefficient qui correspond au rapport de la nouvelle capacité

effective sur l’ancienne.

1) Calculer ce coefficient en prenant les deux premiers chiffres après la virgule ?

2) Evaluer les nouvelles durées des opérations.

3) Evaluer la nouvelle durée de préparation d’une expédition.

4) Déterminer la production mensuelle de cette chaîne après ce réajustement.

NB : Il y a 20 jours ouvrables par mois et 8 heures de travail par jour.

APPLICATION 7

La société ARRO a parmi ses différentes activités, une activité de conception – fabrication

des motos scooter. Pour répondre aux évolutions du marché, elle vient de concevoir un

modèle de scooter qu’elle compte mettre en vente au cours de cette année. Avant de lancer en

fabrication le nouveau modèle, elle se propose de réaliser un prototype.la fabrication de celui-

ci nécessite les opérations mentionnées sur la figure

Proposé par M. TEPE Armand Ledoux. Supply Chain Manager Page 4

Description des tâches Tâches antérieures Durées en minutes

A-Découpages des éléments

/ 40

de la coque

B-Assemblage du moteur / 20

C- Montage coque, moteur,

E, B, H 20

siège

D-Pose guidon, manette… C 40

E-Percçage, soudage des

A 20

pièces

F- Vérification du

E, B, H 40

fonctionnement

G- Essai du scooter D, F 20

H-Préparation des

/ 60

accessoires

Sous partie A

1. Déterminer la durée de fabrication du prototype

2. La fabrication du prototype ne peut commencer qu’à 8h20 min pour des raisons de

disponibilité des matières et des composants nécessaires à sa réalisation. A quelle

heure le prototype sera disponible ?

3. En fait, on voudrait surtout que la réalisation du prototype soit terminée à 10 h20 min.

Quand convient-il de démarrer les différentes opérations pour que le projet se termine

à 10h30 min ?

4. Après avoir donné la définition de flottement, déterminer pour chaque tâche son flottement

5. Un retard de 20 minutes sur l’exécution de la tâche F aura-t-il un impact sur le temps

de fabrication du prototype ? Justifier

6. Sachant que la matière première est disponible et que la capacité effective de la chaine

est de 8h par jour, déterminer la capacité effective journalière de cette chaine en terme de

débit.

Sous partie B

La prévision de la demande mensuelle est de 120 motos scooter

1. Déterminer la charge de travail journalière de sa chaine de production

2. Que peut-on en déduire ?

3. Pour satisfaire cette demande, de combien la chaine doit augmenter sa capacité

effective (la réponse sera donnée en nombre d’heures et en nombre de scooter) ?

4. De quelles manières peut-on augmenter la capacité effective horaire de cette chaine ?

5. On exclut l’acquittions de nouveaux équipements et le recours aux heures

supplémentaires, comment peut-on augmenter la capacité journalière de la chaine ?

6. Quelle doit être la nouvelle durée de fabrication du scooter pour satisfaire cette

demande ?

Sous partie C

Les actions entreprises pour augmenter la capacité reviennent à multiplier la durée de chaque

opération par un coefficient qui correspond au rapport de la nouvelle capacité effective

horaire sur l’ancienne.

1. Calculer ce coefficient en prenant les deux premiers chiffres après la virgule ?

2. Evaluer les nouvelles durées des opérations en les arrondissant à l’entier le plus

Proche : si le premier chiffre après la décimale est supérieur ou égal à 5 on prend

Proposé par M. TEPE Armand Ledoux. Supply Chain Manager Page 5

l’entier supérieur si non on prend la partie entière.

3. Evaluer la nouvelle durée de fabrication d’un scooter

4. Déterminer la production mensuelle de cette chaine après ce réajustement.

NB : il ya 20 jours ouvrable par mois et 8h de travail par jour

Sous partie D

La société ARRO réalise également une activité de décolletage de pièces pour l’industrie

automobile. C’est à cette activité que nous allons nous intéresser maintenant.

L’entreprise vient de recevoir une commande de 400 pièces que nous appellerons P001. Ces

pièces doivent subir des opérations successives sur quatre postes de production : P1, P2, P3,

P4 de capacité en nombre de pièces par heure respectivement de : 400, 200 ,100 et 200.

1. L’entreprise souhaite ordonnancer sa production sous la forme d’un Gantt et se

demande combien de temps il lui faut pour traiter la commande de 400 pièces P001.

L’entreprise trouve que ce délai est trop long et se propose une fabrication par lot de 100

pièces

2. Quelle est la durée de traitement d’un lot ?

3. En déduire la durée de traitement des 400 pièces P001

4. Quelle remarque faites- vous ? Faites une conclusion

APPLICATION 8

La société ARRO dans sa nouvelle politique stratégique décide d’acquérir des

machines pour la transformation des matières premières en produits finis notamment le

chocolat. Pour cela la société ARRO se fait construire une usine en France qui dispose

de deux ateliers identiques. Chaque atelier est équipé de trois postes de travail P1, P2,

P3 dont les capacités théoriques sont respectivement de 75 pièces / heure, 100 pièces /

h et 50 pièces / h. On suppose que chacune de ces ressources fonctionne à 100 % de sa

capacité théorique.

TAF1 : Déterminer la capacité de chaque atelier et celle de l’usine dans les cas

suivants :

a)- Les postes sont implantés en ligne de fabrication ; P1-P2-P3.

b)- Les postes sont montés en parallèle.

TAF2 : On considère que ces postes sont montés en série P1 – P2 –P3, traiter les

questions suivantes pour les charges de travail suivantes : 500 pièces / jour, 1400

pièces / jour et 2000 pièces / jour.

a)- La capacité de l’usine permet permet-elle de satisfaire la demande ?

b)- Étudier le problème lié à la gestion des ressources.

c)-Quelle solution peut-on préconiser dans le cas où la charge est inférieure à la

capacité et dans le contraire ?

Informations complémentaires :

On considère que les temps de transition de postes à postes sont négligeables. Une

journée de travail est de 8 heures. Après 7 heures de fonctionnement chaque poste de

Proposé par M. TEPE Armand Ledoux. Supply Chain Manager Page 6

chaque atelier doit être arrêté pendant une heure pour permettre une éventuelle rotation

ou un éventuel réglage. L’acquisition de nouvelles machines n’est pas possible et la

durée mensuelle de travail et de 20 jours. Le taux de rebus est de 2 % au poste P2 et au

poste P3.

Pour un mois donné, l’entreprise reçoit une commande de 10.000 produits,

TAF3 : Déterminer la charge de travail en nombre d’heure de travail mensuelle et en

nombre de pièces.

TAF4 : Déterminer la différence charge capacité en nombre d’heures de travail et en

nombre de pièces.

TAF5 : Déterminer la ressource goulet de ces ateliers.

TAF6 : Une heure perdue au poste goulet peut-elle être rattrapée dans la journée de

travail ?

Proposé par M. TEPE Armand Ledoux. Supply Chain Manager Page 7

Vous aimerez peut-être aussi

- Gestion Des Opérations de La Logistique Industrielle 11Document3 pagesGestion Des Opérations de La Logistique Industrielle 11charles langmiaPas encore d'évaluation

- Exercices CapaciteDocument8 pagesExercices Capaciteaudrey mappyPas encore d'évaluation

- Gestion Des Opérations de La Logistique Industrielle 8Document3 pagesGestion Des Opérations de La Logistique Industrielle 8charles langmiaPas encore d'évaluation

- Planification et contrôle de la production et des stocks : techniques et pratiquesD'EverandPlanification et contrôle de la production et des stocks : techniques et pratiquesÉvaluation : 3 sur 5 étoiles3/5 (1)

- Brevet de Technicien Supérieur (BTS) Gestion Logistique Et Transport (GLT)Document43 pagesBrevet de Technicien Supérieur (BTS) Gestion Logistique Et Transport (GLT)Dany ArmandPas encore d'évaluation

- GP40 - Gestion de Production Et Des Stocks Examen Final - Printemps 2010Document1 pageGP40 - Gestion de Production Et Des Stocks Examen Final - Printemps 2010abdo tmPas encore d'évaluation

- Gestion de La Chaine Logistique (EPS) 3Document6 pagesGestion de La Chaine Logistique (EPS) 3charles langmiaPas encore d'évaluation

- Gestion de La Chaîne Logistique (EPS) 5Document9 pagesGestion de La Chaîne Logistique (EPS) 5charles langmiaPas encore d'évaluation

- Correction Sujet 2 Gestion Des Prestations Logis BTS GLTDocument6 pagesCorrection Sujet 2 Gestion Des Prestations Logis BTS GLTtchankou nyamsiPas encore d'évaluation

- Sujet 2 Gestion Des Prestations Log BTS GLTDocument6 pagesSujet 2 Gestion Des Prestations Log BTS GLTtchankou nyamsiPas encore d'évaluation

- Corrige 6Document2 pagesCorrige 6sinchicovich100% (1)

- Gestion Des Prestations Logistiques 8Document3 pagesGestion Des Prestations Logistiques 8charles langmiaPas encore d'évaluation

- Étude de Cas 2Document5 pagesÉtude de Cas 2Walid El BourakkadiPas encore d'évaluation

- Gestion Des Opérations de La Logistique Industrielle 10Document3 pagesGestion Des Opérations de La Logistique Industrielle 10charles langmiaPas encore d'évaluation

- TD2 - Gestion Des StocksDocument2 pagesTD2 - Gestion Des Stocksfatima azalmadPas encore d'évaluation

- 9614 Corrige UTBM Gestion-De-Production-Et-Des-Stocks 2006 IMAPDocument2 pages9614 Corrige UTBM Gestion-De-Production-Et-Des-Stocks 2006 IMAPjacques EDOHPas encore d'évaluation

- Exercice UsinacDocument2 pagesExercice UsinacOsman Kanthe100% (1)

- Cas MRPDocument2 pagesCas MRPYoussefOulaajeb100% (1)

- Davis FRDocument2 pagesDavis FROusmane Kanté100% (1)

- Exercice PickingDocument4 pagesExercice Pickingidbadr0% (1)

- 2A TSREL Synthèse Principale V1 Corrigé 2012 - CopieDocument21 pages2A TSREL Synthèse Principale V1 Corrigé 2012 - CopieEL KHAMLICHI IMAD EDDINPas encore d'évaluation

- Serie 01038 LapalettisationDocument5 pagesSerie 01038 LapalettisationAya MlmPas encore d'évaluation

- Sujet Bts TPL 2013 - NationalDocument17 pagesSujet Bts TPL 2013 - NationalDhotPas encore d'évaluation

- Support de Cours de TBL Et Mesure de Performance Logistique NEWDocument42 pagesSupport de Cours de TBL Et Mesure de Performance Logistique NEWDany Armand100% (1)

- Corrigé DS GPS ENIT 3AGM Nov19 Ex2Document21 pagesCorrigé DS GPS ENIT 3AGM Nov19 Ex2Oumaima Ben SaidPas encore d'évaluation

- TD1Gprod SP2Document2 pagesTD1Gprod SP2Anass CherrafiPas encore d'évaluation

- EPSDocument6 pagesEPScharles langmiaPas encore d'évaluation

- Exercices CorrigesDocument7 pagesExercices CorrigesRachid AfrznanePas encore d'évaluation

- TD EntrepotsDocument17 pagesTD EntrepotsLeonel NebouPas encore d'évaluation

- Questions 3eme EM: X X X X XDocument4 pagesQuestions 3eme EM: X X X X XByVectaz HDPas encore d'évaluation

- ExerciceDocument1 pageExercicecamli kamliciusPas encore d'évaluation

- Exemples de Calcul MRP1 Et MRP2 PDFDocument28 pagesExemples de Calcul MRP1 Et MRP2 PDFBadr EdouhabiPas encore d'évaluation

- Etudes de Cas ApprovisionnementDocument12 pagesEtudes de Cas ApprovisionnementKhalid ElaajjanePas encore d'évaluation

- 4 Capacité ChargeDocument17 pages4 Capacité Chargecours d'électricitéPas encore d'évaluation

- Correction Serie Revision n2 Bac 2020Document7 pagesCorrection Serie Revision n2 Bac 2020Mohamed AjroudPas encore d'évaluation

- 1706 P-lgt2 Metroh Metro SujDocument17 pages1706 P-lgt2 Metroh Metro SujSidiki CamaraPas encore d'évaluation

- TD Stock Et ApproDocument16 pagesTD Stock Et ApproAhmed AndolsiPas encore d'évaluation

- TD OGpDocument28 pagesTD OGpOussama ChaderPas encore d'évaluation

- TD2Document2 pagesTD2Khalil RaPas encore d'évaluation

- Distinguer Et Choisir Les Pictogrammes de ManutentionDocument4 pagesDistinguer Et Choisir Les Pictogrammes de Manutentionoutman31Pas encore d'évaluation

- Cours OGP Chapitre 2 Partie 1Document7 pagesCours OGP Chapitre 2 Partie 1Firas AjmiPas encore d'évaluation

- Examen Gestion Des Flux LP 21Document2 pagesExamen Gestion Des Flux LP 21YOUNES TASDROMTEPas encore d'évaluation

- Suivi de StockDocument2 pagesSuivi de StockIlham ElAmraouiPas encore d'évaluation

- Chapitre 3Document31 pagesChapitre 3HajarLahrimPas encore d'évaluation

- TD #2-Système Lean-Kanban-CorrectionDocument5 pagesTD #2-Système Lean-Kanban-CorrectionM'sakni Mouhamed YoussefPas encore d'évaluation

- Exercice DM CorrigéDocument3 pagesExercice DM CorrigéMohamed BOUCHAHLATAPas encore d'évaluation

- BPL - Corrige E2 Juin 2013 - MetropoleDocument8 pagesBPL - Corrige E2 Juin 2013 - MetropoleAmina ThiarèPas encore d'évaluation

- Efm Rel 2016Document1 pageEfm Rel 2016MoulayEsmailTalibiPas encore d'évaluation

- Exercise List - 3 (Planification Globale)Document2 pagesExercise List - 3 (Planification Globale)SarahPas encore d'évaluation

- 1.CH4 - Organisation D'un Atelier - LayoutDocument31 pages1.CH4 - Organisation D'un Atelier - Layoutgono playerPas encore d'évaluation

- Devoir G. Production 2 GM2 2021Document3 pagesDevoir G. Production 2 GM2 2021Erraji HichamPas encore d'évaluation

- Exercice Enclenchement-1Document1 pageExercice Enclenchement-1khalix dox0% (1)

- Bac Pro Logistique 2015 Metropole Corrige Cesar FelixDocument9 pagesBac Pro Logistique 2015 Metropole Corrige Cesar FelixNassim OumaouchePas encore d'évaluation

- Chapitre 3 CSI 2019-2020 PDFDocument29 pagesChapitre 3 CSI 2019-2020 PDFBilel ChouayaPas encore d'évaluation

- TD Fonction OrdonnancementDocument7 pagesTD Fonction OrdonnancementrtuiojPas encore d'évaluation

- Examen de Fin de Formation Tsrel 2015 Synthese Variante 1Document15 pagesExamen de Fin de Formation Tsrel 2015 Synthese Variante 1ayoub0% (1)

- PDPDocument29 pagesPDPMeriem El Hamri50% (2)

- Les Voies de Communication et les Moyens de Transport : Défis et Solutions pour un Avenir DurableD'EverandLes Voies de Communication et les Moyens de Transport : Défis et Solutions pour un Avenir DurablePas encore d'évaluation

- La LA GESTION COOPERATIVE - THEORIE ET PRATIQUE: De la spécificité à l’avantage concurrentiel - Émergence d’un nouveau paradigmeD'EverandLa LA GESTION COOPERATIVE - THEORIE ET PRATIQUE: De la spécificité à l’avantage concurrentiel - Émergence d’un nouveau paradigmePas encore d'évaluation

- Cours Production Et Productique NewDocument43 pagesCours Production Et Productique NewDany Armand100% (1)

- Special Production PARTIE 1: Calcul Des Besoins Nets en Composants Exercice 1Document6 pagesSpecial Production PARTIE 1: Calcul Des Besoins Nets en Composants Exercice 1Dany Armand100% (1)

- Support de Cours de TBL Et Mesure de Performance Logistique NEWDocument42 pagesSupport de Cours de TBL Et Mesure de Performance Logistique NEWDany Armand100% (1)

- Gestion D'entrepot 1&2Document52 pagesGestion D'entrepot 1&2Dany Armand100% (1)

- Calcul Des RacksDocument5 pagesCalcul Des RacksDany ArmandPas encore d'évaluation

- Cours D'adressageDocument3 pagesCours D'adressageDany Armand100% (2)

- 1 Najib Akesbi PDFDocument12 pages1 Najib Akesbi PDFhamidyazamiPas encore d'évaluation

- Lettre de Motivation - BreegaDocument1 pageLettre de Motivation - BreegaKevin BosséPas encore d'évaluation

- Conséques Acte Anormale de GestioDocument99 pagesConséques Acte Anormale de Gestiokhalid hassiPas encore d'évaluation

- 112 Dev03Document4 pages112 Dev03Olsène Arnold M'braPas encore d'évaluation

- Formulaire Conges PaterniteDocument2 pagesFormulaire Conges Paternitescceco.admPas encore d'évaluation

- Dossier LocatairesDocument2 pagesDossier LocataireslucPas encore d'évaluation

- MeddibDocument7 pagesMeddibiheb lansariPas encore d'évaluation

- Contrat Technicien OUSMANE SODIKDocument6 pagesContrat Technicien OUSMANE SODIKOusmane SodikPas encore d'évaluation

- INHJ2.3 - La Saisie-Vente Des Droits Incorporels LivretStagiaireDocument25 pagesINHJ2.3 - La Saisie-Vente Des Droits Incorporels LivretStagiaireChloePas encore d'évaluation

- Guide Sap s4 Hana Le Cockpit de Cloture Financial Closing Cockpit Dans FioriDocument47 pagesGuide Sap s4 Hana Le Cockpit de Cloture Financial Closing Cockpit Dans FioriKenPas encore d'évaluation

- Fourniture Et Installation Déquipements SolairesDocument4 pagesFourniture Et Installation Déquipements Solaireskhalil cheick YvanePas encore d'évaluation

- Audit Tech ESGISDocument358 pagesAudit Tech ESGISabdiacePas encore d'évaluation

- Management de La Qualit 160212221104 PDFDocument23 pagesManagement de La Qualit 160212221104 PDFSara IbrahimPas encore d'évaluation

- Transcription VideoDocument2 pagesTranscription VideoHelena AldazPas encore d'évaluation

- Formulaire Demande Terrain IndustrielDocument9 pagesFormulaire Demande Terrain IndustrielMohamed MenafPas encore d'évaluation

- SEGMENTATIONDocument2 pagesSEGMENTATIONMohamed GhannamePas encore d'évaluation

- Gestion de La Production - Deuxieme Partie - FicoDocument21 pagesGestion de La Production - Deuxieme Partie - FicoM5 LivePas encore d'évaluation

- Classement 300-Pme Les Plus Importantes Du Québec-7-11-23Document17 pagesClassement 300-Pme Les Plus Importantes Du Québec-7-11-23nouhachtioui86Pas encore d'évaluation

- PROCEDURE DE RECEPTION DE MARCHANDISES Endommagée PDFDocument1 pagePROCEDURE DE RECEPTION DE MARCHANDISES Endommagée PDFAli BronjiPas encore d'évaluation

- Le NeuromarketingDocument19 pagesLe NeuromarketingNouha NhiliPas encore d'évaluation

- 2005 013 PDFDocument23 pages2005 013 PDFRAKOTOPas encore d'évaluation

- Ias 40 PDFDocument14 pagesIas 40 PDFnawalPas encore d'évaluation

- Rapport Logement CdI FINALDocument82 pagesRapport Logement CdI FINALWilliamsPas encore d'évaluation

- Contrat de Bail Et de Vente Au Maroc, Aspects Juridiques Et PratiquesDocument11 pagesContrat de Bail Et de Vente Au Maroc, Aspects Juridiques Et Pratiquesomarbennani001Pas encore d'évaluation

- 2-RC DC1 DC2 DC6 DC7-AccessibilitéDocument22 pages2-RC DC1 DC2 DC6 DC7-AccessibilitéAliouat RoumaissaPas encore d'évaluation

- Calcul de DHMO: Catégorie D'ouvriers Nombre Éléments Soumis Aux CSDocument20 pagesCalcul de DHMO: Catégorie D'ouvriers Nombre Éléments Soumis Aux CSapi-704419790Pas encore d'évaluation

- Loi LBC - FT RDCDocument32 pagesLoi LBC - FT RDCmarlène stéphanie BOKOUAPas encore d'évaluation

- Aims2009 224Document37 pagesAims2009 224Amine NAOUIPas encore d'évaluation

- Rapport ChaimaeDocument35 pagesRapport Chaimaesanaa qamarPas encore d'évaluation

- Grille Audit de Diagnostic ISO9001v2015v2Document6 pagesGrille Audit de Diagnostic ISO9001v2015v2Belmahi Meryem100% (2)