Académique Documents

Professionnel Documents

Culture Documents

Chapitre II Les Granulats

Transféré par

mehdi.gtm444Titre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Chapitre II Les Granulats

Transféré par

mehdi.gtm444Droits d'auteur :

Formats disponibles

Chapitre II: Granularité, Classification, Caractéristiques et Différents types de granulats

2.1. Définitions

On appelle granulats des matériaux pierreux de petites dimensions, produits par l’érosion ou le

broyage mécanique (concassage) des roches. Ce sont des matériaux inertes entrant dans la composition des

bétons et mortiers. Ils sont utilisés aussi avec d’autres liants tels que le bitume pour réaliser des couches de

roulements des chaussées.

Donc c’est l’ensemble des grains compris entre 0 et 125 mm dont l’origine peut être naturelle, artificielle ou

provenant de recyclage.

2.2. Classification des granulats selon la provenance :

A) Granulats naturels : issus de roches meubles ou massives extraites in situ et ne subissant aucun

traitement autre que mécanique.

On distingue :

1) Granulats roulés : ils sont le résultats de la désagrégation des roches par l’eau, le vent ou le gel. Ainsi ils

se sont formés des dépôts sédimentaires de grains de grosseur allant du sable fin aux gros blocs, de natures

minéralogiques différentes.

Trois catégories de granulats roulés existent dans la nature :

- Les granulats de rivière (d’oued).

- Les granulats de mer.

- Les granulats de dunes.

Figure 2.1 : Différents type de granulats.

N.B. : Les granulats roulés se caractérisent par leur aspect de grains arrondis et polis.

2) Granulats concassés (de carrières) : ils proviennent du concassage de roches dures (granits, porphyres,

basaltes, calcaires durs…etc.). Ils sont caractérisés par un aspect anguleux à arrêtes vives.

Dr Dadouch Mokhtar Matériaux de Construction 1/ Année 2023. Page 1

Chapitre II: Granularité, Classification, Caractéristiques et Différents types de granulats

Figure 2.2 : Granulats concassés (de carrières).

3) Les granulats recyclés: ce sont les matériaux proviennent de la démolition des ouvrages existants en

béton.

B) Granulats artificiels :

Ils proviennent de la transformation thermique des roches, exemple :

• Sous-produits industriels (laitier cristallisé, de haut fourneau…);

• Granulats à haute dureté (ferreux, carborundum, réfractaires…) ;

• Granulats légers (l'argile/schiste/ laitier expansé …);

• Granulats très légers (l'argile ou le schiste expansé, polymère…).

2.3. Classification des granulats selon leurs grosseurs :

Selon leurs dimensions on distingue : les sables, les graviers, les cailloux, les galets et les moellons. La

classification la plus courante est donnés ci-dessous.

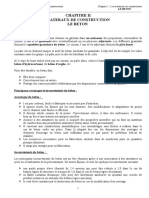

Tableau 2.1: Classification des granulats.

Sables 0,08 mm à 3 mm

Graviers 3 mm à 25 mm

Cailloux 25 mm à 80 mm

Galets et moellons >80 mm

Galets : pierres roulées. Moellons : pierres concassées.

2.4) Désignation des granulats (Texture et forme des granulats):

La forme des granulats a une incidence sur la maniabilité des bétons, la forme la plus souhaitable se

rapprochant de la sphère; une mauvaise forme (aiguilles, plats) nécessite une quantité d’eau plus élevée et

peut provoquer les défauts d’aspect. (Voir la figure 2.3)

Dr Dadouch Mokhtar Matériaux de Construction 1/ Année 2023. Page 2

Chapitre II: Granularité, Classification, Caractéristiques et Différents types de granulats

Figure 2.3 : La forme des granulats.

La forme d’un granulat est définie par:

• Sa longueur L,

• Son épaisseur E.

• Sa grosseur G.

Il est a noté que la forme des granulats influent sur la facilité de mise en œuvre et le compactage du

matériau.

Les granulats sont souvent désignés en fonction de leur plus petite et leur plus grande dimension comme

suit:

Granulat d/D

Granulat : sable ou gravier

d : dimension minimale des grains

D : dimension maximale des grains

Avec une tolérance de 15% d’élément < d et 15% d’élément > D si

D > 1.58 d et une tolérance de 20% si D < 1.58d

Exemples : granulats rencontrés en pratique : sable 0/3, gravier 3/8, gravier 8/15, gravier 15/25.

2.5. Les caractéristiques physiques et mécaniques des granulats

2.5.1. Les caractéristiques physiques

A)- Mesure de la propreté des graviers (l'essai d'équivalent de sable)

Pour les sables, la propreté est contrôlée par l’essai dit ‘‘Equivalent de sable’’ (E.S.) (NF P 18-598). On

ajoute une certaine quantité de sable dans une solution lavante (cette solution contient 111 g de chlorure de

calcium anhydre, 480 g de glycérine et 12 g de formaldéhyde pour 40 litres d’eau). On détermine la propreté

d’un sable en utilisant la méthode présentée sur la figure 2.4.

Dr Dadouch Mokhtar Matériaux de Construction 1/ Année 2023. Page 3

Chapitre II: Granularité, Classification, Caractéristiques et Différents types de granulats

Figure 2.4 : Méthode de mesure de la propreté du sable.

Les Valeurs préconisées par la norme (NF P 18-598) pour déterminer la nature et la qualité du sable sont

illustrées dans le tableau 2.1.

Tableau 2.1: Valeurs préconisées pour l'équivalent de sable.

Equivalent du sable (ES) Nature Qualité du sable

Risque de retrait ou de

ES<60 Sable argileux gonflement, à rejeter pour des

bétons de qualité

De propreté admissible pour le

60≤ES<70 Sable légèrement argileux

béton de qualité

Convenant parfaitement pour les

70≤ES<80 Sable propre

bétons de qualité

Risque d’entrainer un défaut de

ES>80 Sable très propre

plasticité

Dr Dadouch Mokhtar Matériaux de Construction 1/ Année 2023. Page 4

Chapitre II: Granularité, Classification, Caractéristiques et Différents types de granulats

Exemple :

Interprétation des résultats : Sable légèrement argileux; admissible pour les bétons de qualité courante.

B)- Analyse granulométrique d’un granulat :

L'analyse granulométrique consiste à déterminer la distribution dimensionnelle des grains constituant un

granulat dont les dimensions sont comprises entre 0,063 et 125mm. On appelle:

REFUS sur un tamis : la quantité de matériau qui est retenue sur le tamis.

TAMISAT (ou passant) : la quantité de matériau qui passe à travers le tamis.

Figure 2.5 : Représentation du Refus et du Tamisât.

Dr Dadouch Mokhtar Matériaux de Construction 1/ Année 2023. Page 5

Chapitre II: Granularité, Classification, Caractéristiques et Différents types de granulats

L’essai consiste à séparer les grains composant un granulat en classes selon leurs dimensions à l’aide d’une

série de tamis, puis déterminer les pourcentages en poids des différentes classes dans le granulat.

Donc on peut conclure que l’analyse granulométrique permet de déterminer la grosseur et les pourcentages

pondéraux respectifs des différentes familles de grains constituants l’échantillon.

L´essai de l’analyse granulométrique consiste à fractionner le matériau en plusieurs classes granulaires au

moyen d´une série de tamis. Les tamis ayant des mailles carrées dont la dimension intérieure est exprimée en

millimètres s’étalant entre 0.063 mm et 125mm suivant une progression géométrique de raison ≈1.259

qui sont les suivants :

0.063 – 0.08 - 0.10 - 0.125 - 0.16 - 0.2 - 0.25 - 0.315 - 0.4 - 0.5 - 0.63 - 0.8 – 1 - 1.25 - 1.6 – 2 - 2.5 - 3.15 – 4

– 5 - 6.3 – 8 – 10 - 12.5 – 14 – 16 – 20 – 25 - 31.5 – 40 – 50 – 63 – 80 – 100 – 125.

Le choix des tamis à utiliser dépend des dimensions du granulat à essayer. Pour un sable par exemple, on

peut prendre la série : 0.08 ;…….. ; 5.00.

Figure 2.6 : Maille du tamis et du passoire.

Les masses des différents refus ou celles des différents tamisât sont rapportées à la masse initiale du

matériau. Les pourcentages ainsi obtenus seront exploités, soit sous leur forme numérique, soit sous une

forme graphique (courbe d'analyse granulométrique).

En déduit ensuite les refus et les tamisât cumulés en poids (gramme) et en pourcentage comme le montre le

tableau (tableau 2.2).

NB: pour que l’essai soit valide, la somme de refus cumulé et le tamisât au dernier tamis ne doit pas différer

de plus de 2 % de la masse initiale soumise à l’essai.

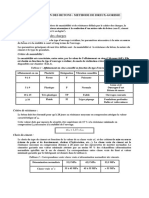

Tableau 2.2 : Résultats de l’analyse granulométrique

Maille des Tamis

Masse du refus Masse du refus Tamisât cumulé

(mm) (en ordre Refus cumulé en

partiel (g) cumulé (g) en

décroissant) Pourcentage (%)

Pourcentage (%)

Les courbes granulométriques des différents types des granulats sont représentées sur la figure 2.7 (en

abscisse les dimensions des mailles sur une échelle logarithmique, et en ordonnée les pourcentages des refus

ou des tamisât cumulés sur une échelle arithmétique).

Dr Dadouch Mokhtar Matériaux de Construction 1/ Année 2023. Page 6

Chapitre II: Granularité, Classification, Caractéristiques et Différents types de granulats

Figure 2.7 : Courbe granulométrique des différents granulats

La forme des courbes granulométriques apporte les renseignements suivants:

La plus ou moins grande proportion d'éléments fins, par exemple la courbe située au-dessus de celle du sable

normal correspond à un sable à majorité de grains fins et c'est l'inverse pour celle située en dessous. En effet,

ces trois sables sont des sables 0/5 mm mais les proportions de grains fins (<0,5 mm par exemple ) sont pour

chacun d'eux: 25%, 45% et 60%.

La continuité ou la discontinuité de la granularité; par exemple, les courbes de sables sont continues

mais la courbe du gravier 5/31,5 présente une discontinuité; en effet le palier s'étendant de 10 à 20

mm signifie que le granulat en question ne contient pas de grains compris entre 10 et 20 mm.

Illustration :

On considère un échantillon de poids P d’un granulat.

L’échantillon est mis dans le tamis supérieur d’une série de tamis classés par ordre décroissant selon la

dimension des mailles (du plus grand en haut au plus petit en bas).

Après vibration de la série de tamis, les grains de l’échantillon se trouvent séparés selon leurs dimensions et

chaque tamis retient une partie dite Refus partiel du tamis. Le refus cumulé (total) d’un tamis est la

somme de tous les refus partiels des tamis qui se trouve au dessus.

La proportion (en %) du refus cumulé d’un tamis rapportée au poids total s’exprime :

é

%Refus= é

Le complément à 100% du refus cumulé est le Tamisât du tamis en considération.

%Tamisât = 100% − %Refus

Dr Dadouch Mokhtar Matériaux de Construction 1/ Année 2023. Page 7

Chapitre II: Granularité, Classification, Caractéristiques et Différents types de granulats

La courbe granulométrique est la représentation graphique du %Tamisât en fonction de la dimension de la

maille du tamis. Afin de prendre en compte la grande variation des dimensions des grains dans le granulat, la

dimension de la maille du tamis est représentée sur une échelle logarithmique.

Ainsi la courbe granulométrique est : %Tamisât = f (log(d)), avec d : dimension de la maille du tamis.

Coefficients de Hazen (d'uniformité) et courbure

• Coefficient d'uniformité ou de Hazen :

• Coefficient de Courbure :

D10, D30, D60 représentent respectivement les diamètres des éléments correspondant à 10%, 30%, 60% de

tamisât cumulé. D'après Caquot et Kérisel :

- Pour Cu < 2 la granulométrie est dite uniforme ou serrée.

- Pour Cu > 2 la granulométrie est dite étalée.

- Pour :1 < Cc < 3 la granulométrie est dite bien graduée (continuité bien répartie).

- Pour :1> Cc > 3 la granulométrie est dite mal graduée (continuité mal répartie).

Module de finesse

Le module de finesse est un coefficient permettant de caractériser l'importance des éléments fins dans un

granulat. Le module de finesse est d'autant plus petit que le granulat est riche en éléments fins.

Le module de finesse d’un sable est égal au 1/100 de la somme des refus cumulés, exprimée en pourcentages

sur les tamis de la série suivante : 0.16 – 0.315 – 0.63 – 1.25 – 2.5 et 5 mm.

Sable un peu trop fin : MF varie de 1.80 à 2.20 (recherche de facilité de mise en œuvre au détriment

probable de la résistance),

Sable préférentiel : MF varie de 2.20 à 2.80 (ouvrabilité satisfaisante et une bonne résistance avec des

risques de ségrégation limités),

Sable un peu trop grossier : MF varie de 2.80 à 3.20 (recherche de résistance élevée mais on aura, en

général, une faible ouvrabilité et des risques de ségrégation).

• Correction du module de finesse du sable

La reconstitution (correction) des sables peut se faire expérimentalement en mélangeant au sable principal le

sable d'ajout en proportion croissante jusqu'à obtenir un mélange constituant un sable donnant au béton les

qualités recherchées. Mais la connaissance des MF des sables composants et celui que l'on désire obtenir

permet de résoudre le problème directement par la règle d'Abrams.

On pourra utiliser la règle d’Abrams :

- Un sable grossier S1 de module de finesse MF1

- Un sable fin S2 de module de finesse MF2

- Le sable de mélange S de module de finesse souhaité MF

Dr Dadouch Mokhtar Matériaux de Construction 1/ Année 2023. Page 8

Chapitre II: Granularité, Classification, Caractéristiques et Différents types de granulats

D’où les proportions en sable S1 et en sable S2 seront comme suit :

- Proportion du sable

- Proportion du sable

Les sables doivent présenter une granulométrie telle que les éléments fins ne soient ni en excès, ni en trop

faible proportion. S’il ya trop de grains fins, il sera nécessaire d'augmenter le dosage en eau du béton tandis

que si le sable est trop gros, la plasticité du mélange sera insuffisante et rendra la mise en place difficile. Le

caractère plus ou moins fin d'un sable peut être quantifié par le calcul du module de finesse (MF).

Les résultats d’une analyse granulométrique peuvent être présentés selon l’exemple suivant :

Tableau 2.4 : Résultats de l’analyse granulométrique

Maille des Tamis

Masse du refus Masse du refus Tamisât cumulé

(mm) (en ordre Refus cumulé en

partiel (g) cumulé (g) en

décroissant) Pourcentage (%)

Pourcentage (%)

5 41 41 2.05 97.95

2.5 162 203 10.15 89.85

1.25 494 697 34.87 65.13

0.63 705 1402 70.14 29.86

0.315 396 1798 89.95 10.05

0.160 159 1957 97.90 2.10

0.08 25 1982 99.15 0.85

Fillers 17 1999 100 0.00

La courbe granulométrique du sable étudié est représentée sur la figure 2.7 (en abscisse les dimensions des

mailles sur une échelle logarithmique, et en ordonnée les pourcentages des refus ou des tamisât cumulés sur

une échelle arithmétique).

Dr Dadouch Mokhtar Matériaux de Construction 1/ Année 2023. Page 9

Chapitre II: Granularité, Classification, Caractéristiques et Différents types de granulats

Figure 2.7 : Courbe granulométrique du sable étudié.

Module de finesse :

MF = 3.05 Donc on conclu qu’il s’agit d’un Sable un peu trop grossier

Influence du rapport G/S: (G : % de gravillon > 5mm S: = % de sable < 5mm) Le G/S influe sur:

Compacité : légèrement plus élevée pour G/S > 1.2.

Résistance à la compression: meilleur pour G/S > 1.2.

Ouvrabilité: un peu moins bonne pour G/S > 1.2.

Pour les bétons courants il convient de ne pas dépasser un G/S supérieur à 1.2.

La condition essentielle pour obtenir le moins de vides possibles (meilleure compacité) dans un mélange de

sable et gravillon est de: 35% de sable de 0/5 et 65% de gravillons 5/20.

Forme des granulats: La forme d'un granulat est définie par trois

grandeurs géométriques:

� La longueur L, distance maximale de deux plans parallèles tangents

aux extrémités du granulat.

� L'épaisseur E, distance minimale de deux plans parallèles tangents au

granulat,

� La grosseur G, dimension de la maille carrée minimale du tamis qui

laisse passer le granulat.

Dr Dadouch Mokhtar Matériaux de Construction 1/ Année 2023. Page 10

Chapitre II: Granularité, Classification, Caractéristiques et Différents types de granulats

L’indice d’allongement

L’indice d’aplatissement

Le coefficient d'aplatissement A d'un ensemble de granulats est le pourcentage pondéral des éléments qui

vérifient la relation:

- La forme des granulats influence sur :

� La facilité de mise en œuvre et le compactage du béton.

� La compacité du mélange, donc le volume des vides à remplir par la pâte de ciment.

- L'état de surface des grains influence sur :

� La compacité du mélange.

� L'adhérence du granulat à la pâte de ciment.

La forme est d'autant meilleure qu'elle est proche d'une sphère ou d'un cube:

Cube, sphères Trois dimensions à peu près égales (bonne

compacité)

Plaquettes Une dimension beaucoup plus petite que les deux

autres (mauvaise compacité)

Aiguilles Une dimension beaucoup plus grande que les deux

autres (compacité très mauvaise)

2.5.2. Caractéristiques mécaniques

A)- L’essai-Deval

L’essai Deval a pour but de mesurer la résistance à l’attrition d’un matériau. L’attrition est reproduite dans

l’essai par une combinaison de frottements réciproques et de chocs modérés. L’essai s’effectue sur tous les

granulats de classe granulaire 25-50 mm, d’origine naturelle ou artificielle utilisés pour le ballast des voies

ferrées. Il existe deux types d’essai : à sec ou humide. L’essai s’applique à tous les matériaux, quelle que soit

la nature minéralogique, et fournit une évaluation à l’aptitude du matériau à se transformer dans la chaussée

sous l’action mécanique des véhicules.

La résistance à l’attrition (écrasement) par frottements réciproques et chocs modérés du matériau s’exprime

par un coefficient dit « coefficient Deval ». Ce coefficient est égal par définition, à :

Où

P : poids en grammes des éléments inférieurs à 1,6 mm créés dans la machine Deval.

- Si l’essai est effectué à sec, le coefficient obtenu sera appelé « coefficient Deval sec ».

- Si l’essai est effectué en présence d’eau, il sera appelé « coefficient Deval humide ». L’essai donne

également des indications sur la fragilité du matériau.

Dr Dadouch Mokhtar Matériaux de Construction 1/ Année 2023. Page 11

Chapitre II: Granularité, Classification, Caractéristiques et Différents types de granulats

b)- L’essai micro-Deval

L’essai micro- Deval permet de déterminer la résistance à l’usure par frottements réciproques des éléments

d’un granulat. Le matériau évolue pendant l’essai par frottement des éléments les uns sur les autres, sur le

cylindre de la machine en rotation et sur les boulets (charge abrasive) à sec ou en présence d’eau. La

granularité du matériau soumis à l’essai est choisie parmi les classes granulaires : 4-6.3mm; 6.3-10 mm; 10-

14 mm; 25-50 mm. Pour les essais effectués sur les gravillons entre 4 et 14 mm, une charge abrasive est

utilisée.

La résistance à l’usure s’exprime par le coefficient Micro-Deval qui s’écrit :

Ou

M : la masse du matériau soumis à l’essai.

m : la masse des éléments inférieurs à 1,6 mm produits au cours de l’essai.

c)- L’essai Los Angeles

L’essai (N.F. P18.573) permet de mesurer les résistances combinées à la fragmentation par chocs et à l’usure

par frottements réciproques des éléments d’un granulat. Il s’applique aux granulats utilisés pour la

constitution des assises de chaussée, y compris les couches de roulement. Le matériau évolue pendant

l’essai, d’une part par suite du choc des boulets sur le granulat (rupture fragile des éléments), d’autre part par

frottement des éléments les uns sur les autres, sur le cylindre de la machine et sur les boulets.

m : la masse des éléments inférieurs à 1,6 mm produits au cours de l’essai.

NB : Pour un bon béton une valeur max de LA = 30 est demandée.

Coefficient LA Nature de la roche

< 20 Très dure

20 à 25 Dure

25 à 30 Assez dure

30 à 40 Mis dure

240 à50 Tendre

> 50 Très tendre

Dr Dadouch Mokhtar Matériaux de Construction 1/ Année 2023. Page 12

Vous aimerez peut-être aussi

- CHAPITRE 2 Les GranulatsDocument4 pagesCHAPITRE 2 Les GranulatsOmar NadjiPas encore d'évaluation

- Chapitre II Les GranulatsDocument10 pagesChapitre II Les Granulatsschelh1235Pas encore d'évaluation

- Analyse GranulométriqueDocument25 pagesAnalyse GranulométriqueLalia MimiPas encore d'évaluation

- Chapitre - Les Granulats PDFDocument6 pagesChapitre - Les Granulats PDFSamir Ait M'barekPas encore d'évaluation

- 3519774Document25 pages3519774belarbiPas encore d'évaluation

- CH3 GranulatsDocument15 pagesCH3 GranulatsJaafar Kraiem100% (4)

- Chapitre 2 Matériaux Et Hypothese PDFDocument39 pagesChapitre 2 Matériaux Et Hypothese PDFSara BouchelouchePas encore d'évaluation

- Chapitre 2 Matériaux Et Hypothese PDFDocument39 pagesChapitre 2 Matériaux Et Hypothese PDFSara BouchelouchePas encore d'évaluation

- Matériaux Pierreux Gra.Document48 pagesMatériaux Pierreux Gra.David Lhermite100% (1)

- Chapitre 2 - Les GranulatsDocument62 pagesChapitre 2 - Les Granulatstellachedounia36Pas encore d'évaluation

- Granulats 75-89Document15 pagesGranulats 75-89Elmehdi BenbouazzaPas encore d'évaluation

- Cours de MDC GR1 Séances Du 10 Mai 2023Document34 pagesCours de MDC GR1 Séances Du 10 Mai 2023Bouchra ElanssariPas encore d'évaluation

- Chapitre 2-Les GranulatsDocument13 pagesChapitre 2-Les GranulatsRanime NourPas encore d'évaluation

- Chapitre 2Document13 pagesChapitre 2SERGIOPas encore d'évaluation

- CHAPITRE 2 Propriétés Des Granulats-1Document9 pagesCHAPITRE 2 Propriétés Des Granulats-1Abdo RahimPas encore d'évaluation

- TP 3 (Analyse Granulo)Document11 pagesTP 3 (Analyse Granulo)Fogue Yannick100% (1)

- Cours PGC - chapII - BétonDocument9 pagesCours PGC - chapII - BétonIt'S Me JrPas encore d'évaluation

- Cours - 9 - Les Matériaux Routiers (Mode de Compatibilité)Document26 pagesCours - 9 - Les Matériaux Routiers (Mode de Compatibilité)Mouhamed DIOUFPas encore d'évaluation

- Cours BétonDocument12 pagesCours BétonChadbra100% (1)

- NF en 12620Document2 pagesNF en 12620Hanane BenGamraPas encore d'évaluation

- Chap - II - Granulats Et MortiersDocument28 pagesChap - II - Granulats Et MortiersFadma OUYOUSSEF100% (1)

- Granulats TDBDocument78 pagesGranulats TDBTeo Blow100% (3)

- Chap3 MDCDocument29 pagesChap3 MDCkokoxoniekie100% (1)

- Les Pierres Et Les GranulatsDocument67 pagesLes Pierres Et Les GranulatsRahma GratiPas encore d'évaluation

- TP Analyse GranulométriqueDocument6 pagesTP Analyse GranulométriqueHaithem Kiassa100% (2)

- TD 2: Liants - Béton-Enrobés: Exercice 1Document3 pagesTD 2: Liants - Béton-Enrobés: Exercice 1Emali DeychPas encore d'évaluation

- Construction Et Connaissances Des Matériaux S1Document116 pagesConstruction Et Connaissances Des Matériaux S1malak1lrdPas encore d'évaluation

- TamisageDocument11 pagesTamisagehocine bariPas encore d'évaluation

- La Correction de La Granulométrie Du Sable Fin Par Les Déchets de Briques Et de VerresDocument8 pagesLa Correction de La Granulométrie Du Sable Fin Par Les Déchets de Briques Et de VerresMohamed AbidatPas encore d'évaluation

- Les Granulats 2023-2024Document12 pagesLes Granulats 2023-2024elissae763Pas encore d'évaluation

- 2-Caracteristique Des MateriauxDocument11 pages2-Caracteristique Des MateriauxAhlem HrPas encore d'évaluation

- Formulation Complete de Beton Methode deDocument11 pagesFormulation Complete de Beton Methode deStéphane KouassiPas encore d'évaluation

- BA4 en CoursDocument213 pagesBA4 en CoursMarc Landry FokwaPas encore d'évaluation

- Formulation Q400Document5 pagesFormulation Q400Kouassi Jaurès100% (1)

- Capture D'écran . 2022-03-26 À 14.33.09Document65 pagesCapture D'écran . 2022-03-26 À 14.33.09Qastali AbdeLlatifPas encore d'évaluation

- Matériaux de ConstructionDocument218 pagesMatériaux de ConstructionMajda AmzirPas encore d'évaluation

- 2-Granulats Et Mortiers - PDF Version 1Document43 pages2-Granulats Et Mortiers - PDF Version 1Amina AzlafPas encore d'évaluation

- Chapitre 2.Document14 pagesChapitre 2.Aghiles BelabbasPas encore d'évaluation

- Chapitre Iv Les GranulatsDocument8 pagesChapitre Iv Les GranulatsMOSTEFA FouziaPas encore d'évaluation

- Formulation Des Betons Methode de DreuxDocument8 pagesFormulation Des Betons Methode de DreuxAnouarChaabanePas encore d'évaluation

- GranulatsDocument36 pagesGranulatsHAJAR CHEKKOUCHPas encore d'évaluation

- 3 Les GranulatsDocument9 pages3 Les GranulatsDavidFrölundPas encore d'évaluation

- Etudes Formulation de Béton Type Roulé Et Concassé BbaDocument7 pagesEtudes Formulation de Béton Type Roulé Et Concassé Bbaamical1955Pas encore d'évaluation

- Compte Rendu MatériauxDocument8 pagesCompte Rendu MatériauxBaazaoui Mohamed Hedi100% (1)

- 3.1 Les Granulats: Le Rôle Des Granulats Pour Bétons Les Caractéristiques Des GranulatsDocument6 pages3.1 Les Granulats: Le Rôle Des Granulats Pour Bétons Les Caractéristiques Des GranulatsMatariPas encore d'évaluation

- Chapitre 2 - Granulats À BetonDocument21 pagesChapitre 2 - Granulats À BetonFrédéric MathPas encore d'évaluation

- TP Analyse GranulométriqueDocument8 pagesTP Analyse GranulométriquefofaPas encore d'évaluation

- Chapitre03 2Document16 pagesChapitre03 2Brahime HemiciPas encore d'évaluation

- Béton Hydrocarboné 2022 PDFDocument24 pagesBéton Hydrocarboné 2022 PDFYasmine GrPas encore d'évaluation

- Matériaux Final 2Document21 pagesMatériaux Final 2Yasmine SebbarPas encore d'évaluation

- Technologie Du BétonDocument14 pagesTechnologie Du BétonAm MeghPas encore d'évaluation

- Paramètre Caractéristique Du Sol PDFDocument23 pagesParamètre Caractéristique Du Sol PDFKakou Light MalanPas encore d'évaluation

- Brochure TP MDC2 L3Document29 pagesBrochure TP MDC2 L3Sou ADPas encore d'évaluation

- Granulométrie - Module de Finesse - Equivalent de Sable PDFDocument4 pagesGranulométrie - Module de Finesse - Equivalent de Sable PDFAnonymous OG8ApT4goPas encore d'évaluation

- GC - Mouhcine Sur Youtube / Instagram / FacebookDocument16 pagesGC - Mouhcine Sur Youtube / Instagram / FacebookRim NbPas encore d'évaluation

- DeffDocument17 pagesDeffZoomaa Hazem AlouiPas encore d'évaluation

- Coefficient D'uniformité PDFDocument11 pagesCoefficient D'uniformité PDFSimo ElflouliPas encore d'évaluation

- Essai de LaboDocument99 pagesEssai de Laboa.boussetta2002Pas encore d'évaluation

- Compte RenduDocument6 pagesCompte Rendumehdi.gtm444Pas encore d'évaluation

- TP MDC PDFDocument23 pagesTP MDC PDFabdou ahmed100% (1)

- Chapitre IV Caractéristiques Principales Des MortiersDocument6 pagesChapitre IV Caractéristiques Principales Des Mortiersmehdi.gtm444100% (1)

- S7.10.1 Analyse GranulométriqueDocument6 pagesS7.10.1 Analyse GranulométriqueDramane CoulibalyPas encore d'évaluation

- Fosse SeptiqueDocument4 pagesFosse SeptiqueKabona Fiston100% (1)

- 198MOTDocument19 pages198MOTSALLPas encore d'évaluation

- B2 - Licence Construction MécaniqueDocument151 pagesB2 - Licence Construction MécaniqueDjamel DjamPas encore d'évaluation

- 1 - Après Racco 55 Kva RAC-23-J61NPMJ53JDocument12 pages1 - Après Racco 55 Kva RAC-23-J61NPMJ53Jyannic bouttierPas encore d'évaluation

- Presentation - Mode OperatoireDocument7 pagesPresentation - Mode OperatoireFPas encore d'évaluation

- Section Entièrement TendueDocument4 pagesSection Entièrement TendueDiaNna CdiPas encore d'évaluation

- NXF Accessoires FRDocument10 pagesNXF Accessoires FRJero MilPas encore d'évaluation

- Espaces TamponsDocument20 pagesEspaces TamponsNiando RndPas encore d'évaluation

- Guide Bonne Pratique Pour La Mise en Oeuvre Des Enrobés Québec OkDocument114 pagesGuide Bonne Pratique Pour La Mise en Oeuvre Des Enrobés Québec OkChristophe AMOUZOUNPas encore d'évaluation

- Deuxime Journes Doctorales 1516 Avril 2015Document8 pagesDeuxime Journes Doctorales 1516 Avril 2015Messmoudi AlaaPas encore d'évaluation

- Clouterre 1991Document280 pagesClouterre 1991Imad MajdoubPas encore d'évaluation

- Cours Circuit Hydraulique Terberg PDFDocument11 pagesCours Circuit Hydraulique Terberg PDFFiacre OLOUDEPas encore d'évaluation

- Fig - Chap3 Part1 GEER52Document21 pagesFig - Chap3 Part1 GEER52Med ElmamiPas encore d'évaluation

- Partie 4 1 PDFDocument5 pagesPartie 4 1 PDFBennour AymenePas encore d'évaluation

- EFS Matériaux Routiers TP Mars 2021Document2 pagesEFS Matériaux Routiers TP Mars 2021youssouf ahmedbabaPas encore d'évaluation

- Cours - Fondations Profondes APMBTP8 - Procedes Generaux de Construction 2 PDFDocument31 pagesCours - Fondations Profondes APMBTP8 - Procedes Generaux de Construction 2 PDFAlla Eddine G C100% (1)

- Dico 1 PDFDocument22 pagesDico 1 PDFDrancyPas encore d'évaluation

- E.E Lot #666 Mehdia-2Document2 pagesE.E Lot #666 Mehdia-2Zaki Ait LahssainePas encore d'évaluation

- Fixit Manuel Du Béton DC0021322 PDFDocument72 pagesFixit Manuel Du Béton DC0021322 PDFGigarostom AlgerPas encore d'évaluation

- Cohésion CorrectionDocument36 pagesCohésion CorrectionYahya BelbassiPas encore d'évaluation

- TP7 Etud Ciment Prise Consistance 4-4-16 Laboratoire MateriauxDocument7 pagesTP7 Etud Ciment Prise Consistance 4-4-16 Laboratoire MateriauxMR-RobensHero100% (2)

- Document Technique D'application 3.1/19-980 - V1: Référence Avis TechniqueDocument19 pagesDocument Technique D'application 3.1/19-980 - V1: Référence Avis TechniqueNicolas MonnotPas encore d'évaluation

- Plan Climatisation & VentilationDocument1 pagePlan Climatisation & VentilationMouad Mellouki100% (1)

- T Mba 031Document1 pageT Mba 031BINETPas encore d'évaluation

- Corrige EXO 08 Contraintes Remblais 21-02-2021Document2 pagesCorrige EXO 08 Contraintes Remblais 21-02-2021lina meriem100% (1)

- TP FondationDocument24 pagesTP FondationdidierPas encore d'évaluation

- Viste de ChantierDocument11 pagesViste de ChantierJordanPas encore d'évaluation

- Jacques Revel - Fours A Pain, Mode D - Emploi (2015, Eyrolles)Document103 pagesJacques Revel - Fours A Pain, Mode D - Emploi (2015, Eyrolles)Leandro BengoleaPas encore d'évaluation

- Decoration BT1Document4 pagesDecoration BT1Rita A.J.Pas encore d'évaluation

- Memoire de Fin de Cycle de MasterDocument98 pagesMemoire de Fin de Cycle de MasterAmira Chibane67% (3)