Académique Documents

Professionnel Documents

Culture Documents

I Presentation de L

Transféré par

gamibleTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

I Presentation de L

Transféré par

gamibleDroits d'auteur :

Formats disponibles

1.1.

1 Historique La Socit Africaine de Cacao (SACO) a t cre en 1964 par les associs dont la structure Ivoirienne CSSPPA (Caisse de stabilisation et de Soutient des Prix des Produits Agricole) hauteur de (35%) et du groupe de Cacao franais Barry hauteur de (65%). Son capital initial slevait 1.115.000.000 de FCFA. La cession des parts de ltat ivoirien des particuliers en fera plus tard de la socit une structure entirement prive. Le 25 novembre 1996, les chocolatiers franais : Cacao BARRY et Suisse CALLEBAUT fusionnent pour donner naissance au groupe BARRY CALLEBAUT. Le but de cette fusion tait la rationalisation et loptimisation des conditions de production de leur unit de production respective. Cette fusion va faire du nouveau groupe le leader mondial dans la transformation des fves de cacao avec une moyenne de 275 000 tonnes par an ; soit environ 11% de la capacit mondiale de production. Aujourdhui reconnu pour ces atouts le groupe BARRY-CALLEBAUT est prsent dans 26 pays dont 5 en Afrique et dispose dun rseau mondial de plus de 40 sites de productions reparties sur quatre (4) continents (Afrique, Europe, Asie, Amrique). En COTE DIVOIRE le groupe compte 6 sites dont 2 de productions (SACO Zone 4 et SACO San-Pedro) et 4 dachat ou de stockage. Ils sont repartis comme suit : Abidjan (2 sites) SACO Zone 4 (sige social) SACO Vridi San-Pedro (3 sites) SACO San-Pedro CGPP Tropival Sinfra (1 site) SACO Sinfra

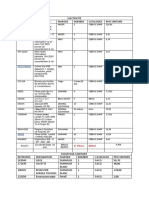

1.1.2 Domaine dactivit 1.1.2.1 Activit principale La principale activit de la SACO est la transformation des fves de cacao en produits semi-finis destins lexportation. La transformation des fves de cacao permet dobtenir les produits suivants : La masse, Le beurre, Les tourteaux. 1.1.2.3 Les diffrents sites et leurs activits spcifiques Comme prsenter ci-dessus le groupe Barry Callebaut, le partenaire de qualit de la SACO compte plusieurs sites sur le territoire national. SACO Zone 4 Le site de la SACO zone 4 est situ Abidjan dans la commune de Marcory en Zone 4, la rue Pierre et Marie-curie plus prcisment aprs la voie ferre face la base militaire de lONU. Il reprsente galement le sige du groupe Barry Callebaut en AFRIQUE et en COTE DIVOIRE. Il est galement spcialis dans la transformation du cacao. Il peut broyer en moyenne 56.544 tonnes de fves de cacao par an ; soit 48% de la production. SACO Vridi et Sinfra Ils soccupent de lachat des fves et de leur usinage qui consiste au schage du cacao en vue de lapprovisionnement des autres sites. SACO San-Pedro Il a t cr en janvier 1995 et est spcialis dans la transformation des fves de cacao en produits semi-finis destins uniquement lexportation sous forme de masse de cacao. Il peut broyer en moyenne 72.068 tonnes ; soit 52% de la production. Presque toute la production de la SACO est exporte aux filiales du groupe (France, Belgique, Pays-Bas, Pologne, USA) La production de chaque tablissement de la SACO peut se rsumer dans un tableau comme suit: Sites Zone 4 San-Pedro Total Tonnages 56.544 72.068 128.612 Pourcentages 48% 52% 100%

Tableau 1 : production par site

organisation de la saco organigramme

R. NGORAN Directeur Informatique G. TCHACARI Resp. Maintenance KILI Olga Patricia Resp. Qualit

Z. TIACOH Directeur Ressources Humaines

Alban J. KOFFI Directeur Juridique

KANVALY Bamba Resp. Immatriculation

K. Hlne Assist. Direction

G. AKINDES Medecin du Travail

J-R. BUREAU Directeur CIVIO

X. HOENEN Directeur des Oprations

Structure daccueil A notre arrive la SACO ZONE 4, nous avons t accueillis par le bureau des

mthodes. Ce service compte en son sein 00 agents et est charg dassurer la maintenance du matriel de production et la gestion du personnel de maintenance. En ce qui concerne la maintenance du matriel dexploitation et de production, le service maintenance doit prvenir les pannes, assurer le bon fonctionnement et la bonne exploitation des quipements. Lorsquune panne se produit dans une unit, le responsable de celle-ci informe le service maintenance pour lui expliquer lanomalie. Aprs dtection de la cause, l e responsable du service peut donner les instructions ncessaires au tlphone pour y remdier ou dpcher un agent dans ladite unit au cas o la panne est importante. En plus des dpannages, le service maintenance labore un planning de maintenance des appareils.

a) Le personnel La SACO compte 000 agents rpartis comme suit : 00cadres 00 agents de maitrise 00 ouvriers qualifis 00 employs A ceux-l sajoutent des temporaires et des journaliers. Le groupe est dirig par une direction gnrale aid dans sa tche par : La direction des oprations La direction du personnel La direction des achats et logistique ou supply chain La direction assurance qualit

Lusine de SACO ZONE 4 fonctionne 24 heures sur 24 grce a la rotation dune partie du personnel. Ce sont les quipes de quarts travaillant de 7h30 a 14h30 ou 14h30 a 21h00 ou encore de 21h00 a 7h30.

c-Processus de fabrication Lusine de SACO ZONE 4 transforme le cacao marchand en produit semi-finis (beurre, tourteaux, poudre). Pour ce faire elle est subdivise en deux (02) usines : Usine 1 charge du traitement des fves et de la fabrication de poudre de cacao Usine 2 charge du traitement de la masse de cacao pour lobtention des tourteaux et du beurre de cacao.

Toutefois, en suivant lordre chronologique de la fabrication, on peut retenir que cette transformation se fait dans trois (03) principaux ateliers : Atelier de traitement des fves ; Atelier de traitement de la masse bluterie

C1 atelier de traitement des fves Cet atelier a pour rle de transformer les fves de cacao en masse, avant de la transfrer latelier de transformation de la masse. Il est subdivis en deux (02) sous ateliers que sont : atelier de prparation des grains atelier de prparation de la masse

C11 atelier de prparation des grains Les fves reues sont engages sur trois (03) de productions appeles LIGNE BARTH pour subir diffrent traitement : Le nettoyage : les fves stockes dans la fosse dengagement, arrivent au niveau du sparateur MTMA et de lpierreur. La poussire contenue dans le sac est aspire par un soufflet daspiration avant que les grains ne passent au micronizer pour tre chauffs. Le pr schage : il se fait au niveau du micronizer avant de passer au dcorticage. Le dcorticage : cest la sparation des coques davec les grains. Elle se fait au niveau des TARARES. Les coques sont transfres la chaufferie pour produire de lnergie tandis que les grains arrivent au niveau du mixeur

C12 atelier de prparation de la masse

Dans ce sous atelier, les grains obtenus sont transforms en pates de cacao (masse) a travers diffrents tapes. Cest dailleurs dans cet atelier que se dfinit la qualit du produit (masse potasse ou masse naturelle) : Le mixage : cest le fait dinjecter de leau, de lair et de la potasse au traitement des grains en fonction de la qualit exige (par le client).il est effectu par le MIXER La torrfaction : les grains provenant du mixeur sont ensuite chauffs dans le TORNADO pendant un certain temps, pour tuer les germes. Le broyage : les grains chauds sont refroidis et broys par des BROYEURS. Laffinage : la pte obtenue des broyeurs est affine au niveau des moulins de des ATTRITORS puis stocke dans des rchauffeurs (a une certaine temprature) avant de passer latelier de traitement de la masse.

C2 atelier de traitement de la masse Les masses transfres sont stockes dans (05) rchauffeurs horizontaux et quatre (04) tanks verticaux qui alimentent onze (11) presses dont six (06) sont automaties. Les masses sont presses par des presses hydrauliques afin de sparer le beurre des tourteaux de cacao. Les tourteaux obtenus sont grossirement concasss et achemins soit vers la station densachage, soit vers latelier de bluterie. Quant au beurre, il conduit latelier de dsodorisation aprs filtration. Dans cet atelier, le beurre subit des traitements particuliers pour respecter les caractristiques spcifies par le client. Ainsi, le beurre va tre trait par lacide citrique pour le mucilage et les acides gras. Il est ensuite dbarrass de lodeur de cacao par une distillation sous vide. Le beurre obtenu pres dsertisation est conduit latelier de moulage pour y tre conditionn en carton de 25 kg ou en barres de 27,5 kg.

C3 bluterie Le lot de tourteaux conduit la bluterie est rduit en poudre de cacao par pulvrisation et stabilisation entre 21O et 23O C. afin dassurer la qualit du produit, la SACO sest dote dune installation automatise qui rpond aux normes de bonnes pratiques de fabrication. En plus, la SACO a mis en place depuis 1990 le systme HACCP pour prvenir toutes contaminations

I prsentation du thme 1.1 intitule du thme Le thme soumis notre tude est intitul comme suit : ETUDE DE LA PARTIE PUISSANCE ET DE LA PARTIE COMMANDE DE LATTRITOR Avant charges. daborder ce thme il est primordial dindiquer son importance et le cahier des

1.2 Intrts du thme Dans le souci daccroitre sa production en vue de satisfaire au maximum sa clientle, les responsables de la SACO ont jugs utile de procder des travaux de rnovation en ajoutant dautres quipements de la chaine daffinage. Cette innovation va permettre daccrotre la production et laugmentation de la qualit du service. Faisant partie de cette chaine de travail, lATTRITOR est un quipement important pour la production dont le manque cause des soucis.

1.3 Cahier des charges Il sagira dans ce rapport, dtudier la mise place de la partie commande et partie puissance de lATTRITOR c'est--dire dtudier son processus dinstallation lectrique en faisant : Faire le bilan des puissances lectriques des machines installer Dimensionnement des protections Proposition de schmas de puissance et de commande dtaills Calcul du cout de limplantation Mise jour de schmas lectriques des armoires (travail additionnel pour lentreprise)

DEUXIEME PARTIE ETUDE DE LEXISTANT

II-ETUDE DE LEXISTANT 2.1 Gnralits sur lattritor 2.1.1Prsentation de lattritor 2.1.1.1 Fonction Lattritor permet de rendre la masse encore plus fine pour obtenir une finesse dsire de 0,5% sur standard et 0,3% sur masse fine. 2.1.1.2 Description de lattritor Les parties principales de lattritor sont : -la cuve double enveloppe ; -la charge de bille en acier de diamtre 6mm dans la cuve (800kg); -un arbre dagitation quip de disques et de couteaux ; -une motopompe dalimentation installe au bas de la cuve avec variateur de vitesse ; -un moteur dentrainement de lagitateur ; -un embrayage mcanique qui permet daccoupler le moteur et le rducteur ; -un rducteur mcanique. Les lignes 2 et 3 disposent chacune de 4 attritors en parallle et la ligne 1 en a 5 2.1.1.3Principe de Fonctionnement La masse la sortie du moulin triple est stocke dans le bac dalimentation des attritors appel : bac entre attritor. La pompe dalimentation aspire la masse pour alimenter les attritors par le bas. Elle passe entre les billes en aciers de bas en haut. La vitesse de 13 passages est fonction du dbit de la pompe. Lagitateur met les billes et la masse en mouvement. Les couteaux et les disques fixs sur larbre, mettent galement les billes en mouvement. Celles-ci se frottent entre elles et en se frottant elles vont affiner la masse contenu dans la cuve. La masse sort de la cuve par la goulotte sortie et tombe dans un collecteur o elle est vacue par la pompe sortie collecteur attritors. La masse ainsi affine est stocke dans des rchauffeurs.

2.1.1.4 Description de larmoire lectrique dj installes

TROISIEME PARTIE :

ETUDE DE LA MISE EN PLACE DE LAPARTIE PUISSANCE ET DE LA PARTIE COMMANDE

III-ETUDE DE LA MISE EN PLACE DE LAPARTIE PUISSANCE ET DE LA PARTIE COMMANDE Bilan de puissance Dfinition

La puissance est une grandeur dont on doit tenir compte au moment de l'achat d'un appareil lectrique en fonction de l'utilisation de l'appareil. La tension de secteur tant connue (400 V), on peut, grce la puissance lectrique, en dduire l'intensit du courant dont aura besoin l'appareil en fonctionnement. Cela peut permettre de dimensionner les cbles de l'installation lectrique et les protections y installer Il faut bien noter que la puissance dune installation nest pas la somme arithmtique des puissances des rcepteurs, pour la simple raison que les rcepteurs ne fonctionnent pas tous en mme temps ni en plein charge, do la ncessit dapplication des coefficients de simultanit Ks et dutilisation ku etc.

1.1 les paramtres de calcul du bilan de puissance 1.1.1 Coefficient relatif l'influence du Cos Phi et du rendement (Ka) tant le rendement lectrique de l'appareil.

Le facteur est gal

1.1.2

Coefficient relatif au facteur d'utilisation (Ku)

Le coefficient ou facteur d'utilisation est le rapport entre l'nergie lectrique effectivement produite sur une priode donne et l'nergie qu'elle aurait produit si elle avait fonctionn sa puissance nominale durant la mme priode 1.1.3 Coefficient relatif au facteur simultanit (Ks)

Dans une installation industrielle, les rcepteurs (d'un atelier par exemple) aliments par une mme canalisation, ne fonctionnent pas simultanment dans tous les cas. Pour tenir compte de ce phnomne, qui reste li aux conditions d'exploitation de l'installation, dans le dimensionnement des liaisons, on applique la somme des puissances des rcepteurs le facteur de simultanit.

1.1.4 1.1.5

Coefficient relatif aux prvisions d'extensions (Ke) Ordre de grandeur des coefficients..

Vous aimerez peut-être aussi

- Production Couche BébéDocument8 pagesProduction Couche BébéFouad EL HAJJIPas encore d'évaluation

- Rapport 2Document26 pagesRapport 2Oumaima MalakePas encore d'évaluation

- Chapitre 2 Final PDFDocument19 pagesChapitre 2 Final PDFKARKAR NABIL100% (2)

- Fiabilité, maintenance prédictive et vibration des machinesD'EverandFiabilité, maintenance prédictive et vibration des machinesPas encore d'évaluation

- Rapport de Stage Matiaba 1Document14 pagesRapport de Stage Matiaba 1Fanny MATIABAPas encore d'évaluation

- Wafa ZainebDocument43 pagesWafa ZainebRafraf Ezdine100% (2)

- RapportDocument82 pagesRapportAdama KafandoPas encore d'évaluation

- Analyse AMDEC Et Amélioration de L'efficacité de La Souffleuse SBO8 À SIOFDocument57 pagesAnalyse AMDEC Et Amélioration de L'efficacité de La Souffleuse SBO8 À SIOFhamza elgarragPas encore d'évaluation

- Rapport Fin D'étude ING EAMCSDocument148 pagesRapport Fin D'étude ING EAMCSMichel Kuate100% (2)

- Rapport de Stage SocaverDocument32 pagesRapport de Stage SocaverManong Sheguey33% (3)

- Rapport de StageDocument50 pagesRapport de Stageameg15100% (1)

- Projet Pneumatique 1Document14 pagesProjet Pneumatique 1Amir Na Dz100% (1)

- Épreuve 1 CQP Outils Management QHSEDocument12 pagesÉpreuve 1 CQP Outils Management QHSEDenis Kaldjob100% (3)

- Rapport de Stage Originale Baruck ShebDocument31 pagesRapport de Stage Originale Baruck ShebEl'djo KalondaPas encore d'évaluation

- Rapport de StageDocument17 pagesRapport de Stageمع ايمانPas encore d'évaluation

- Rapport de StageDocument44 pagesRapport de StageAchraf Chaouki100% (2)

- Projet Fin D' Etudes.Document41 pagesProjet Fin D' Etudes.Hana WhbPas encore d'évaluation

- Mise en Place D'une Maintenance Préventive Des Compresseurs 7 BarsDocument34 pagesMise en Place D'une Maintenance Préventive Des Compresseurs 7 Barsfatima dialPas encore d'évaluation

- Exercice 2Document1 pageExercice 2drogba11100% (1)

- Présentation de BontazDocument13 pagesPrésentation de BontazTaoufik LeghrisPas encore d'évaluation

- POWERPOINTDocument13 pagesPOWERPOINTBOULINGUI NGOTPas encore d'évaluation

- Rapport de StageDocument20 pagesRapport de Stagesiwar khmissiPas encore d'évaluation

- Rapport de Stage (Imad Zeroual .TSGE 202)Document25 pagesRapport de Stage (Imad Zeroual .TSGE 202)ImadPas encore d'évaluation

- Rapport de Stage ISSA (HONEREUX)Document39 pagesRapport de Stage ISSA (HONEREUX)Rroouuffaa AbbesPas encore d'évaluation

- Liste Des Entreprises IndustriellesDocument4 pagesListe Des Entreprises IndustriellesKoami dogbeda hoegan100% (1)

- Rapport de Stage Chennouf OmarDocument32 pagesRapport de Stage Chennouf OmarOumaima EzzaherPas encore d'évaluation

- Rapport de Stage Final - CopieDocument53 pagesRapport de Stage Final - CopieJustin JagguardPas encore d'évaluation

- Mémoire LEAN MasterDocument76 pagesMémoire LEAN MasterMohamed Ben NasserPas encore d'évaluation

- Rapport de Stage SEEG (BEMBINDA Vandrick Boris) Ve - 220619 - 182509Document44 pagesRapport de Stage SEEG (BEMBINDA Vandrick Boris) Ve - 220619 - 182509Gabi Foster100% (1)

- Rapport de StageDocument17 pagesRapport de Stagewe 10Pas encore d'évaluation

- La RESPONSABILITE SOCIALE DES ENTREPRISES DANS LE SECTEUR MINIER: Réponse ou obstacle aux enjeux de légitimité et de développement en Afrique?D'EverandLa RESPONSABILITE SOCIALE DES ENTREPRISES DANS LE SECTEUR MINIER: Réponse ou obstacle aux enjeux de légitimité et de développement en Afrique?Pas encore d'évaluation

- Organisation Loc Regar STPDocument119 pagesOrganisation Loc Regar STPloic100% (1)

- Auberge Des MeilleursDocument10 pagesAuberge Des MeilleursIliasse LaazrakPas encore d'évaluation

- Demande COMETALDocument3 pagesDemande COMETALDescartes FozyPas encore d'évaluation

- RapportDocument86 pagesRapportAhmed Salhi100% (1)

- Rapport de Stage ENCOBAT Version Finale PDFDocument34 pagesRapport de Stage ENCOBAT Version Finale PDFDjonysb100% (2)

- Encaisseuse de Paquets de Bonbons PDFDocument3 pagesEncaisseuse de Paquets de Bonbons PDFBouhlel Zarrouk100% (1)

- 05 M.NDDocument98 pages05 M.NDjlao100% (1)

- Rapport de Stage InitialDocument27 pagesRapport de Stage Initialoussama el mansouri100% (2)

- GCT Centrale Thermique PFE 1Document68 pagesGCT Centrale Thermique PFE 1Elajmi RostomPas encore d'évaluation

- Memoire de Fin de Cycle de LESSIE 2019-2020Document90 pagesMemoire de Fin de Cycle de LESSIE 2019-2020aldrige abaga100% (1)

- Rapport 7Document4 pagesRapport 7Abir TalfadnaPas encore d'évaluation

- Livret SucrivoireDocument28 pagesLivret Sucrivoirebessama84Pas encore d'évaluation

- Amélioration de La Performance Du Broyeur À CimentDocument58 pagesAmélioration de La Performance Du Broyeur À CimentSvnPas encore d'évaluation

- Rapport de Stage de KINDO Abdoul Raouf BTS D'EtatDocument64 pagesRapport de Stage de KINDO Abdoul Raouf BTS D'EtatAbdoul Raouf KINDOPas encore d'évaluation

- Rappor de Stage 1Document15 pagesRappor de Stage 1Sofiane MehadjiPas encore d'évaluation

- Rapport de Stage NOCIBE 2Document42 pagesRapport de Stage NOCIBE 2hokPas encore d'évaluation

- Rapport de StageDocument78 pagesRapport de StageHichamLahbilPas encore d'évaluation

- Rapport de Stag1 - Nadooouo FiniDocument18 pagesRapport de Stag1 - Nadooouo FiniAbdoulnassirou BassongouPas encore d'évaluation

- Rapport de Stage FinalDocument20 pagesRapport de Stage FinalFahem KHALIFI100% (1)

- Introduction À La Qualité - IAM Nov 2021Document82 pagesIntroduction À La Qualité - IAM Nov 2021Massamba ThiamPas encore d'évaluation

- Chap3 ProjetDocument27 pagesChap3 ProjetColince TimenePas encore d'évaluation

- Lettre de Motivation Assistant HSEDocument1 pageLettre de Motivation Assistant HSEDoudieu siewe100% (3)

- Rapport de Stage SMSSTDocument17 pagesRapport de Stage SMSSTBercam mfoutou mpassiPas encore d'évaluation

- Demande de Stage Un Modele de Lettre de MotivationDocument1 pageDemande de Stage Un Modele de Lettre de Motivationachour aymen67% (3)

- Rapport de Stage SupDocument25 pagesRapport de Stage SupGeraldine Esther IROUNGUI-BOUSSENGUI100% (2)

- Conception D'Un Séchoir Tunnel Pour Les Graines de CotonDocument67 pagesConception D'Un Séchoir Tunnel Pour Les Graines de CotonPOLYCAPE MAYOUKPas encore d'évaluation

- EjecteursDocument11 pagesEjecteursxpat1329100% (1)

- Guide Du Dessinateur Industriel - ChevalierDocument338 pagesGuide Du Dessinateur Industriel - Chevaliersimoniko89% (148)

- Tout Sur Gmail PDFDocument114 pagesTout Sur Gmail PDFgamiblePas encore d'évaluation

- Comment Rediger CV Et Lettres de MotivationDocument97 pagesComment Rediger CV Et Lettres de MotivationMister R100% (18)

- Cours D'hydrauliqueDocument33 pagesCours D'hydrauliqueSteph Akys80% (5)

- Exemple Projet Amdec PDFDocument22 pagesExemple Projet Amdec PDFAhmed Aben100% (3)

- Tout Sur AmdecDocument96 pagesTout Sur AmdecSam DallaliPas encore d'évaluation

- Module Formation Haccp Zone 4Document41 pagesModule Formation Haccp Zone 4gamiblePas encore d'évaluation

- Eau Chaude Solaire 3Document55 pagesEau Chaude Solaire 3Dimitri KaborePas encore d'évaluation

- Fonctionnement de La DesodoDocument4 pagesFonctionnement de La DesodogamiblePas encore d'évaluation

- CoprecDocument21 pagesCoprecCamille Aquilon100% (1)

- Demmarage Et Freinage Des Moteurs AsynchroneDocument6 pagesDemmarage Et Freinage Des Moteurs AsynchroneerzrzretgertfertgePas encore d'évaluation

- Armor Manuals Documentation Technique AMX 30 B2 Chassis Partie Figures (OCR)Document76 pagesArmor Manuals Documentation Technique AMX 30 B2 Chassis Partie Figures (OCR)Gorka L Martínez Mezo100% (2)

- Programme Virapoulle A4-Pour WebDocument16 pagesProgramme Virapoulle A4-Pour Webjpv_2014Pas encore d'évaluation

- KOUGANG Guy Rostand Protection Post 2 Transformation AES SONELDocument38 pagesKOUGANG Guy Rostand Protection Post 2 Transformation AES SONELwaltergab100% (2)

- Condensateurs ImagesDocument6 pagesCondensateurs ImagesmatmatijamelPas encore d'évaluation

- 2xcy PDFDocument2 pages2xcy PDFShahbaz BabarPas encore d'évaluation

- 6 - Procédure D'évacuation PDFDocument9 pages6 - Procédure D'évacuation PDFDjiriga Michel GnahorePas encore d'évaluation

- 20 - TD TPM TRS - CorrigésDocument10 pages20 - TD TPM TRS - CorrigésMohammed Amine Kened100% (1)

- Hse Batiment PDFDocument450 pagesHse Batiment PDFKarima Felkir100% (2)

- Term Exo TriphaseDocument3 pagesTerm Exo TriphaseAbdel Ali GorianiPas encore d'évaluation

- Filtre À SableDocument15 pagesFiltre À SableAbdesalam Tartor100% (2)

- Synthèse2018 2019Document8 pagesSynthèse2018 2019Serine DebbihPas encore d'évaluation

- Relais Thermique DéfinitionDocument4 pagesRelais Thermique DéfinitionSebastien Paul100% (1)

- Sujet 2014 DCG Ue11 Controle de GestionDocument12 pagesSujet 2014 DCG Ue11 Controle de GestionMoad ThaliPas encore d'évaluation

- Roulements A BillesDocument42 pagesRoulements A BillesToufik BayouPas encore d'évaluation

- Memento Lutte Contre L Incendie Eforsa - OriginalDocument2 pagesMemento Lutte Contre L Incendie Eforsa - OriginalAmiroucheBenlakehal100% (1)

- Exercices Sur Réseaux Triphasés 2 Bac Science DingenieurDocument7 pagesExercices Sur Réseaux Triphasés 2 Bac Science DingenieurIbrahim HerrazPas encore d'évaluation

- Projet - Fabrication de Panneaux PhotovoltaïqueDocument2 pagesProjet - Fabrication de Panneaux PhotovoltaïqueAhmed SakkaPas encore d'évaluation

- Energia PDFDocument125 pagesEnergia PDFMarina Medina100% (1)

- Sdmo J30uDocument1 pageSdmo J30uEdward EncarnacionPas encore d'évaluation

- Frigo PanneDocument2 pagesFrigo PanneMehdiPas encore d'évaluation

- 2574a (1) NT Partic G8T760 PDFDocument133 pages2574a (1) NT Partic G8T760 PDFjpgPas encore d'évaluation

- Realisation D Un Chargeur de Batterie Au Plomb PDFDocument3 pagesRealisation D Un Chargeur de Batterie Au Plomb PDFBULEPas encore d'évaluation

- Sonelgaz 5fe0b947d2ad87.43547306Document27 pagesSonelgaz 5fe0b947d2ad87.43547306Meh DiPas encore d'évaluation

- CT 154Document31 pagesCT 154havoc2012Pas encore d'évaluation

- Brûleurs Monarch® WM 30 (350 - 6200 KW) - Puissants Et UniverselsDocument44 pagesBrûleurs Monarch® WM 30 (350 - 6200 KW) - Puissants Et UniverselsYoussef EL HamraouiPas encore d'évaluation

- TP Alim FlybackDocument8 pagesTP Alim FlybackbmmostefaPas encore d'évaluation

- Région Aquitaine: Schéma Régional de L'enseignement Supérieur, de La Recherche Et de L'innovation: DiagnosticDocument189 pagesRégion Aquitaine: Schéma Régional de L'enseignement Supérieur, de La Recherche Et de L'innovation: DiagnosticPHGORRYPas encore d'évaluation

- Complément Bon de CommandeDocument2 pagesComplément Bon de CommandeJhosse ForniturePas encore d'évaluation